Для того чтобы очистить поверхность изделия от разного рода загрязнений (застарелого лакокрасочного покрытия, ржавчины), используется струйно-абразивная обработка (пескоструйка или дробеструйка деталей). Глубокая очистка металлической поверхности необходима для максимальной адгезии нового лакокрасочного покрытия к основе. При порошковой окраске пескоструйные работы входят в перечень действий, обязательных к исполнению. Такова современная методология покраски и пескоструйной обработки в Москве.

В нашей компании дробеструйная очистка металла выполняется в качестве подготовительного этапа для любой дальнейшей обработки. Основным отличием дробеструйки от пескоструйки является абразивный материал, применяемый во время очистки. Для обработки металлической поверхности мы используем купершлак, никельшлак, чугунную и стальную дробь. Специальный аппарат эффективно снимает все лишнее, в том числе различные затвердевшие частицы. В собственной обитаемой камере осуществляется не только дробеструйка дисков, но и тщательная обработка изделий, имеющих большие габариты. Дробеструйная очистка и покраска выполняется квалифицированными мастерами с помощью современного оборудования.

Мы работаем с различными видами изделий:

- колёсные диски;

- трубы и другие длинномерные изделия;

- автомобильные кузова;

- детали двигателя и ходовой части;

- прочие изделия из металла (стали, меди, алюминия).

8Эксперимент для определения потери давления сжатого воздуха в пескоструйных рукавах

Оборудование, использованное для испытаний:

- Компрессор: мощностью 16,8 м3/мин (ротационный компрессор)

- Воздуходувка: пневматический пескоструйный аппарат

- Вместимость резервуара: 300 кг

- Система труб на резервуаре: внутренний диаметр 1 1/4″ (32 мм)

- Струйные сопла: сопла Вентури из карбида бора

- Струйный шланг: внутренний диаметр 1 1/4″ (32 мм) со специальными быстроразъемными соединениями

Проведенные с вышеперечисленным оборудованием измерения потери давления были осуществлены при разных диаметрах шланга для подвода воздуха. Потеря давления в пескоструйном шланге была определена при неизменном внутреннем диаметре, но при меняющейся длине, с/или без ручного шланга. Испытание №1 Размеры воздушного шланга: длина 15 м — внутренний диаметр 19 мм Размеры абразивоструйного рукава: различная длина — согласно таблице — внутренний диаметр — 32 мм Размеры ручного шланга: длина 3,5 м — внутренний диаметр 25 мм

Результаты измерений эксперимента

| Размер сопла | Давление на компрессоре | Давление в пескоструйном аппарате | Давление на пескоструйном сопле в атм у струйного рукава при внутреннем диаметре 32 мм и длине | |||

| 19 м | 34 м | 49 м | ||||

| мм | дюйм | атм | атм | атм | атм | атм |

| 8 | 5/16 | 7,1 | 7,1 | 6,8 | 6,3 | 6,2 |

| 9,5 | 3/8 | 7,1 | 7,0 | 6,4 | 5,9 | 5,7 |

| 11 | 7/16 | 7,1 | 7,0 | 6,3 | 5,3 | 5,0 |

Испытание №2. Порядок испытания почти аналогичен испытанию №1, однако Размеры воздушного шланга: длина 15 м — внутренний диаметр 32 мм Размеры струйного шланга: различная длина — согласно таблице — внутренний d.32 мм Размеры ручного шланга: длина 3,5 м — внутренний диаметр 25 мм

Результат измерений

| Размер сопла | Давление на компрессоре | Давление в пескоструйном аппарате | Давление на струйном сопле в атм у струйного шланга при внутреннем диаметре 32 мм и длине | |||

| 19 м | 34 м | 49 м | ||||

| мм | дюйм | атм | атм | атм | атм | атм |

| 8 | 5/16 | 7,1 | 6,2 | 6,0 | 5,4 | 5,0 |

| 9,5 | 3/8 | 7,1 | 5,5 | 5,2 | 4,5 | 4,2 |

| 11 | 7/16 | 7,1 | 4,5 | 4,2 | 3,7 | 3,5 |

| 12 | 1/2 | 7,1 | 6,9 | 5,0 | 4,7 | 4,3 |

ВЫВОД:

результаты эксперимента доказывают, что шланги с большим диаметром имеют преимущество перед шлангом с маленьким диаметром.

9КПДУ – дистанционное управление пескоструйным аппаратом

Обеспечить полноценную работу пескоструйного аппарата могут только два оператора совместно. Первый оператор пескоструйной установки непосредственно выполняет обработку поверхности, а второй работник производит включение или отключение пескоструйного аппарата по команде коллеги.

Дистанционное управление полностью заменяет функционал второго подсобного работника и повышает безопасность пескоструйной обработки. Прибор дистанционного управления пескоструйным аппаратом (КПДУ) универсален, его можно применять с пескоструйными установками напорного типа любого производителя.

Чтобы запустить пескоструйный аппарат, нужно нажать кнопку на пескоструйном рукаве и не отпускать ее. Тем самым вы открываете клапан для впуска воздуха на резервуаре и автоматически, в тот же самый момент закрывается клапан для выпуска воздуха, и из абразивоструйного шланга начинает выбрасываться струя абразива. Время срабатывания кнопки дистанционного управления — не более 1 секунды. Если по каким-то причинам оператор-пескоструйщик перестанет контролировать процесс, например, споткнется, ему станет плохо или он потеряет сознание, то пескоструйная обработка прекратится в тот момент, когда он отпустит кнопку. Это гарантирует полную безопасность пескоструйщика и окружающих его людей и является отличной защитой от поездки в травмпункт. Наше дистанционное управление обеспечивает надежность и безопасность даже при проведении пескоструйных работ во взрывоопасных помещениях. Помимо безопасности КПДУ существенно экономит абразивный материал и сжатый воздух, так как оператору-пескоструйщику не нужно ждать, пока кто-нибудь не выключит подачу сжатого воздуха. Также существенная экономия происходит за счет отказа от привлечения дополнительного сотрудника.

Полное описание и технические характеристики пневматического клапана c дистанционным управлением (КПДУ)

Посмотреть

Прайс-лист на услугу пескоструйной очистки металла

| Вид работ | Цена (за м2) | |

| Пескоструйная обработка металлоконструкций | от 550 руб. | Заказать |

| Пескоструйная обработка металлоконструкций от коррозии | от 550 руб. | Заказать |

| Пескоструйная очитска металлоконструкций от краски (не порошковой) | от 600 руб. | Заказать |

| Пескоструйная обработка чёрного листового металла | от 500 руб. | Заказать |

| Пескоструйная обработка чёрного листового металла от коррозии (ржавчины) | от 500 руб. | Заказать |

| Пескоструйная очистка листового металла от краски (не порошковой) | от 550 руб. | Заказать |

| Пескоструйная обработка металлической решетки | от 600 руб. | Заказать |

| Пескоструйная обработка металлической решетки от коррозии (ржавчины) | от 600 руб. | Заказать |

| Пескоструйная обработка кованых изделий с двух сторон подробнее | от 1000 руб. | Заказать |

| Пескоструйная обработка нержавеющей листовой стали | от 600 руб. | Заказать |

| Пескоструйная обработка нержавеющей листовой стали после проката | от 600 руб. | Заказать |

| Пескоструйная обработка чёрного листового металла от окалины | от 700 руб. | Заказать |

| Пескоструйная обработка металлической решетки окрашенной порошковой краской | от 1000 руб. | Заказать |

| Удаление лакокрасочного покрытия | от 700 руб. | Заказать |

11Неоспоримые преимущества быстроразъемных соединений

Соединяйте шланги пескоструйки друг с другом и системой без сужения диаметра струйного рукава. Всегда выбирайте быстроразъемные соединения, которые монтируются снаружи шланга, так как соединения, которые монтируются внутри рукава, сужают его диаметр почти в два раза. Это приводит к уменьшению потока воздуха почти на 50%. Также из-за соприкосновения абразивного материала под давлением воздуха с краем внутреннего соединения образуются завихрения, которые приводят к потере давления и быстрому износу внутренних стенок пескоструйного рукава. Используйте быстроразъемные соединения.

Пример из жизни:

если вы используете обычные фитинги для соединения рукавов, то для изменения длины шлангов вам потребуются дополнительные инструменты. Зачастую, чтобы не возится с процессом сборки, рабочие на предприятиях вообще не меняют длину шланга для и всегда работают рукавом одной длины, даже если он слишком длинный. Мы рекомендуем приобретать быстроразъемные соединения, потому что они облегчат работу за счет быстрого сцепления и расцепления, а также помогут бережно использовать шланг. В течение года правильно отрегулированная длина шланга сэкономит значительную часть средств за счет ликвидации потерь давления. Сцепление и расцепление может быть выполнено всего лишь одним движением руки. Таким образом, в любое время можно быстро и просто изменить длину шланга.

ВЫВОД:

применение быстроразъемных соединений поможет избежать потерь давления, ускорит рабочий процесс и в максимальной степени сбережет шланговый материал.

Быстроразъемные соединения могут быть поставлены для шлангов с внутренними диаметрами: 3/4″, 1″, 1 1/4″ и 1 1/2″. Мы предлагаем следующие виды быстроразъемных соединений: стальные и алюминиевые. Стальные быстроразъемные соединения

более долговечны.

Нейлоновые быстроразъемные соединения

более дешевые и более легкие, но быстрее изнашиваются и ломаются.

Стальное быстроразъемное соединение (крабовое/кулачковое)

Посмотреть

Нейлоновое быстроразъемное соединение (крабовое/кулачковое)

Посмотреть

Пескоструйная обработка металла – процесс проведения

Специалист соединяет все составные части установки, проверяет ее целостность и пригодность к работе.

Деталь после пескоструйной обработки

Далее установка запускается. Компрессор начинает нагнетать необходимое давление. Сотрудник включает подачу, абразивные частицы смешиваются с воздухом и через сопло смесь подается на поверхность.

Важно понимать, что абразив, выходящий из сопла, это твердые частицы, вылетающие на высокой скорости, поэтому на работнике должна быть специальная одежда, которая не позволит абразиву нанести ущерб человеческому телу. Также все сторонние работы возле места обработки должны быть приостановлены в целях соблюдения техники безопасности.

Рекомендации для качественного выполнения абразивоструйной очистки

Для того чтобы работа была выполнена качественно, необходимо соблюдать некоторые правила. Например, абразив лучше всего выбирать фракцией 1-1,2мм – именно такой размер позволяет тщательнее обработать поверхность.

Если очистка производится на достаточной высоте, то необходимо добиться определенного давления подачи, которое вычисляется отдельно для каждой высоты.

В процессе работы, диаметр сопла увеличивается, за этим необходимо следить, чтобы расход абразивного вещества не был слишком большим и вовремя менять сопла.

После завершения работы, необходимо в обязательном порядке удалить с очищенной поверхности оставшиеся частицы абразива.

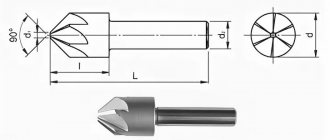

13Выбор пескоструйного сопла

Выбор пескоструйного сопла зависит от следующих факторов: тип поверхности, вид загрязнения и объем предстоящих работ. Мы рекомендуем иметь на производственном участке, несколько разновидностей пескоструйных сопел и использовать каждый из них для выполнения определенной работы.

Выбирайте сопло по следующим критериям:

Диаметр сопла.

В случае применения сопла с размером 6 мм (или 1/4″ дюймов) производительность воздушной струи составит 30 кубических метров в час. При тех же условиях, но с размером сопла уже 8 мм, мощность увеличится и её значение станет уже 66 м3/час. Соответственно при увеличении диаметра сопла будет увеличиваться мощность струи. В настоящее время производители пескоструйного оборудования серийно производят сопла с проходимостью 6, 8 ,10 и 12 мм.

Длина сопла.

Выбор длины наконечника непосредственно зависит от того, какой вид поверхности предстоит очистить и отшлифовать. Если поверхность не сильно грязная и её достаточно просто обработать, то используйте сопло, длина которого будет 7,5 см. Если очистка предстоит достаточно сложная, например, при снятии окалины или нескольких слоев старой краски, рекомендуется выбирать сопло с наибольшей длиной, например 23 см. Для обработки поверхностей в труднодоступных местах, предпочтительнее брать короткие сопла до 7,5 см.

Материал сопла.

Для производства наконечников используются различные материалы. В зависимости от того, какую поверхность предстоит обработать, будет зависеть срок их эксплуатации. Часы работы ниже в таблице.

Зависимость срока эксплуатации пескоструйного сопла от материала внутреннего покрытия и типа абразива, (часов):

| Материал сопла | Стальная колотая дробь | Кварцевый песок | Оксид алюминия |

| Карбид вольфрама (Тангстан-карбид) | 500 — 800 часов | 300 — 400 часов | 20 — 40 часов |

| Карбид кремния (Силикон-карбид) | 500 — 800 часов | 300 — 400 часов | 50 — 100 часов |

| Карбид бора (Борон карбид ) | 1500 — 2500 часов | 3750 — 1500 часов | 200 — 1000 часов |

Форма сопла.

На данный момент существуют два вида сопел: с цилиндрическим отверстие м и отверстием Венутри.

Сопла Вентури — способ увеличить эффективность очистки до 70%

Первоначально пескоструйные наконечники производились методом литья и имели отверстия цилиндрической формы. Давление струи на выходе составляло 6 атмосфер, а сам абразивный материал поступал из отверстия сопла со скоростью 350 км/час. В середине 50-х годов прошлого столетия было изобретено новое устройство – пескоструйное сопло Вентури. Внутреннее строение сопла Вентури имеет специальный проход большого диаметра, которое конструктивно уменьшается конической формой. Такая форма пескоструйного сопла увеличивает скорость воздушного потока почти в два раза (до 720 км/час), соответственно производительность увеличивается до 70%. Увеличение мощности производится только благодаря строению сопла Венутри, при этом не требуется увеличения объема сжатого воздуха или специальных инструментов. В частности, за восемь часов эксплуатации агрегата средние расходы составляют около 17000 рублей. Тогда как при использовании сопла Вентури, произойдет увеличение мощности на 30%, что в свою очередь позволит сэкономить до 5000 рублей.

Подробнее о струйно-абразивной обработке

Дробеструйная и пескоструйная обработка металла осуществляется с помощью пескоструйной / дробеструйной машины (ПДМ). Она представляет собой мощный воздушный насос с армированными шлангами. В поток воздуха подается мелкий сыпучий материал или металлические гранулы. С потоком воздуха заполнитель попадает на металл и, ударяясь о поверхность, сбивает покрытие. При этом благодаря точным настройкам сам металл остается невредимым.

Устройство ПДМ дает возможность точно регулировать:

- гранулометрический состав частиц;

- плотность частиц в воздушном потоке;

- силу давления воздушного потока;

- площадь контакта потока с поверхностью.

Данные параметры необходимо определить на стадии выбора метода пескоструйной обработки деталей. Для толстых и жестких элементов с большим количеством покрытий и отложений нужна большая фракция и сильное давление. Для пескоструя автомобиля (кузова, дисков, ходовой) — меньшая фракция и среднее давление.

14Экономическое обоснование выбора вида сопла для пескоструйных работ

При обработке площадей больших размеров, например, отстойников, днищ и бортов судов, применяйте сопла с большим диаметром.

В таблице ниже приведены примерные показатели средних расходов при использовании пескоструйных сопел разного диаметра. Они помогут вам определить расходы и мощность при использовании разных наконечников, но являются примерными. В таблице, которую мы привели ниже, мы взяли изначальные показатели других элементов системы следующего вида:

- Расходы, связанные с компрессором.

Они базируются на обычной арендной плате, причем на аренду шло примерно 65 рублей за 1 м3 и 1 час при ежедневной 6-часовой работе компрессора. - Расходы на абразивный материал.

Они составляют 3200 руб. за тонну латунного абразива. Чистое время работы составляет 6 часов в день. - Расходы на содержание персонала.

Почасовая ставка заработной платы при 8-часовой рабочей смене составляет для 2 операторов по 540 руб. на каждого. - Расходы на подготовительное/заключительное время

и т.д.

При расчете мы не учитывали следующие расходы: расходы на подготовительное/заключительное время, топливо, страхование, транспорт и т.д.

Расходы при пескоструйной обработке соплами разного диаметра

| Отверстие сопла | 1/4″ | 3/8″ | 7/16″ |

| Расход воздуха м3/мин Мощность компрессора м3/мин Арендная плата за смену | 3,5 4,5 1500 руб. | 5,9 6,0 2300 руб. | 8,8 9,5 3500 руб. |

| Расход материала за 6 часов работы (в тоннах) Расходы на материал | 1,8 5800 руб. | 4,2 13700 руб. | 6,0 19700 руб. |

| Зарплата 2-х рабочих приблизительно за 8 часов Оценочная мощность пескоструйных работ за 6 часов | 8600 руб. 60м2 | 8600 руб. 132м2 | 8600 руб. 192м2 |

| Общие расходы | 15900 руб. | 24600 руб. | 31800 руб. |

| Расходы на 1 м2 | 265 руб. | 186 руб. | 165 руб. |

Приведенная в сопоставлении расходов мощность пескоструйной обработки не может использоваться в целях калькуляции, так как условия пескоструйной работы всегда отличаются. Как же все-таки определяется фактическая мощность и нормы затрат (расценки). Подведение итогов будет постоянно показывать, что при мощности 100 % у сопла размером 1/4″, мощность сопла размером 3/8″ составит около 210 %, а у сопла размером 7/16″ — примерно 310%.

ВЫВОД:

для экономии средств при обработке крупных площадей выбирайте обработку при помощи сопла БОЛЬШОГО диаметра. Единственная проблема заключается в том, что, чем больший диаметр сопла вы используете, тем более мощный компрессор вам потребуется.

Достоинства пескоструйки

Пескоструйная обработка металлоконструкций — эффективный способ защитить деталь от ржавчины. Увеличивает адгезионные свойства лакокрасочных покрытий. Преимущества:

Преимущества

- Аппараты для абразивоструйной очистки компактны и практичны. Мобильная установка для очищения песком позволяет обрабатывать даже труднодоступные поверхности.

- Цена услуги ниже, чем альтернативная механическая или химическая очистка. Обусловлено невысокой ценой материалов для рабочего оборудования.

- Воздействие песком не влияет на долговечность изделия, сохраняя первоначальную структуру материала.

- Постоянное развитие технологии очистки и поиск новых абразивных материалов делает пескоструйную систему лидером среди услуг металлообработки.

- Очистка абразивными материалами — универсальный способ борьбы с комплексом проблем на любой поверхности. Подходит для металлов с разными свойствами.

15Средства индивидуальной защиты оператора-пескоструйщика: шлемы, комбинезоны, фильтры

Пескоструйная обработка содержит много факторов риска для работника: пыль от абразива и взвешенные частицы от грязи с обрабатываемой поверхности — самое опасное. Самая уязвимая часть человеческого тела — это дыхательная система и глаза. Маска или респиратор не гарантирует полной безопасности, поэтому мы призываем не экономить и тщательно подготовиться к работе с пескоструйным аппаратом, чтобы в дальнейшем избежать близкого общения с врачами.

Самым важным элементом защитного костюма для пескоструйной обработки является шлем и фильтр, который по воздушному шлангу подводит к лицу очищенный от пыли и других вредных частиц воздух. Шлемы снабжены стеклянным или пластиковым окошком. Выбранный шлем должен иметь твердую верхнюю часть, чтобы защитить пескоструйщика от падающих предметов, и выдерживать прямое попадание струи абразива. При выборе шлема особое внимание уделите тому, как открывается смотровое окошко на шлеме. Шлем снижает шумовую нагрузку, чтобы оператор услышал вас, ему придется полностью снимать шлем, но если окошко на шлеме легко открывается, то такая необходимость пропадает.

Второй обязательный элемент защиты рабочего — это фильтр для очистки воздуха. Шлем не защитит от пыли без фильтра для очистки воздуха. Мы предлагаем два варианта на выбор:

Фильтр пескоструйщика BAF-1 Contracor: полное описание, фото, технические характеристики

Посмотреть

Воздушный фильтр: полное описание, фото, технические характеристики

Посмотреть

Самые низкие цены на шлемы для пескоструя и фильтры для пескоструйных работ у нас на сайте.

Пример пескоструйной обработки металлоконструкций

Пескоструйная обработка хранилищ нефтепродуктов, металлоконструкций и бетонных сооружений с дальнейшей покраской.

Металлические конструкции подвержены коррозии от разных влияющих факторов, что может уменьшить срок полезного использования сооружений и оборудования, изготовленных из металла.

17Правильный выбор абразива — залог эффективной пескоструйной очистки

Одним из важнейших факторов проведения пескоструйной обработки с качественным результатом является правильно подобранный абразивный материал. Все абразивы для пескоструйных работ делятся на три вида:

- Природные (кремень, гранит, цирконий и др.)

- Производственного происхождения (колотая дробь, пшеничный крахмал, стеклянные шарики, оксид алюминия и др.)

- Из побочных продуктов производства (шлак после выплавки металла или материалы из продукции сельского хозяйства, например, скорлупа грецкого ореха или кукурузные початки)

Использование некоторых абразивных материалов может привести к серьезным заболеваниям, так как они содержат вредную пыль. Мы написали целую статью по подбору абразивного материала. Вам будет интересно почитать.

Посмотреть

Преимущества пескоструйной очистки

По сравнению с другими способами очистки поверхности пескоструйная обработка обладает следующими преимуществами:

- высокая скорость работ — до нескольких квадратных методов в минуту;

- мгновенный результат — к чистовой отделке можно приступать сразу после удаления загрязнений;

- щадящая очистка — в ходе работ поверхность не повреждается;

- длительная защита от новых загрязнений или коррозии;

- достаточно широкий выбор абразивных составов для самых разных случаев;

- мобильность оборудования;

- возможность использования в качестве подготовительных работ перед нанесением краски или лака — так они будут держаться на поверхности гораздо дольше.

18Дополнительные расходы при проведении пескоструйных работ

Данная статья даст вам примерное направление, в котором следует двигаться при организации пескоструйных работ. Но, к сожалению, точного определения как организовать деятельность по пескоструйной обработке нет. Все ситуации, в который применяется данный вид работ имеют слишком разную специфику, соответственно каждый будет рассчитывать свой бизнес-план. Ниже перечислены основные факторы, влияющие на затраты при организации пескоструйных работ:

- Материал поверхности и вид загрязнения

- Требуемая степень очистки поверхности

- Требуемая степень шероховатости поверхности

- Каким абразивным материалом будет проводится очистка

- Какой объем и давление сжатого воздуха потребуется для очистки

- В каком режиме будет работать оператор пескоструйных работ

Следующим шагом после определения условий работы нужно будет проанализировать предстоящие расходы на:

- Выплату заработной платы работникам

- Расходы на абразивные материалы, расходники и др.

- Расходы на транспортировку оборудования и сотрудников

- Если у вас нет компрессора, то стоимость его аренды

- Расходы на установку дополнительного оборудования для очистки: строительные леса, тенты, механическое подъемное оборудование

КСТАТИ.

Чтобы уменьшить экономические риски, связанные с выполнением работ, есть смысл сделать пробную пескоструйную обработку поверхности перед началом основных работ. Предварительное тестирование поможет точнее определить степень и характер загрязнения поверхности, какая степень шероховатости получается после обработки тем или иным абразивным материалом и другие факторы. Такое тестирование поможет определить необходимые расходы и составить смету.

Преимущества и виды пескоструйной обработки поверхностей

Пескоструйная очистка металлоконструкций и поверхностей из других материалов благодаря эффективности данного метода обработки не теряет своей актуальности уже на протяжении длительного времени. Используя данный метод, выполняют качественную очистку не только металлоконструкций, которые необходимо подготовить к дальнейшему окрашиванию, но и фасадов зданий, элементы мостов и других конструкций. Отлично демонстрирует эффективность данной технологии видео этого процесса. Необходимость использования пескоструйной обработки регламентируют и пункты ГОСТа 9.402-2004, где оговорены требования к качеству металлических поверхностей, которые должны быть подвергнуты покраске.

Пескоструйная технология пригодится и для очистки потрепанной временем кирпичной мостовой

Специалисты различают три степени очистки поверхностей с помощью рассматриваемой технологии:

- легкую;

- среднюю;

- глубокую.

Легкая очистка, для выполнения которой используется абразивный материал, предполагает, что с поверхности в процессе обработки удалены явные следы коррозии и отслоившаяся окалина. При поверхностном осмотре конструкции, подвергнутые обработке с такой степенью, выглядят относительно чистыми. Очистка средней степени предполагает более тщательную обработку поверхностей. После ее выполнения на достаточно чистых поверхностях все же можно обнаружить незначительные следы окалины и пятна коррозии. Глубокая пескоструйная обработка в полном соответствии со своим определением позволяет идеально очистить поверхности от пятен и загрязнений различной природы. В частности, металлические поверхности, подвергнутые такой обработке, зачищаются практически добела.

После глубокой пескоструйной очистки поверхности готовы к покрытию грунтом и последующей окраске

Абразивоструйная очистка (так еще называют пескоструйную обработку) позволяет не только удалить с различных поверхностей загрязнения, окалину и ржавчину, но и эффективно обезжирить их. Обезжиривание поверхностей, которое проводится перед их покраской, особенно актуально в том случае, если нанесение лакокрасочного покрытия осуществляется с использованием гальванической технологии или газотермического напыления. Абразивоструйная очистка в этом случае является менее энергоемкой и более дешевой, чем другие технологии. Немаловажным является и то, что этот метод позволяет за короткий промежуток времени обработать поверхности с большой площадью.

Универсальность самой технологии и оборудования, которое применяется для ее реализации, позволяет использовать ее для решения многих практических задач. Так, с ее помощью относительно недавно стали очищать автомобильные диски, удаляя с них старое покрытие и следы окисления.

Поверхность диска до и после пескоструйной обработки

Для выполнения операции, позволяющей качественно подготовить автомобильные диски к окрашиванию (и, соответственно, значительно продлить срок службы данных изделий), используется специальная камера, где и проводится обработка. В качестве рабочего материала, который под большим давлением воздействует на обрабатываемую поверхность, используется мелкий песок или специальная металлическая дробь. После выполнения такой обработки поверхность диска грунтуется, и на него наносится лакокрасочное покрытие, которое способно длительное время эксплуатироваться без повреждений.