Уже более 3 000 лет человечество обрабатывает железо изготавливая различные орудия, машины, домашнюю утварь. Несмотря на относительно высокие механические свойства этого металла его разрушение в результате коррозии не способствует долговременному использованию железных изделий на открытом воздухе.

Ещё одним существенным ограничением в использовании данного металла является его невысокие эстетические качества. Чтобы существенно улучшить данные свойства при производстве стали используются добавки придающие устойчивость к окислению, появлению на её поверхности блеска и существенному увеличению прочности металла.

Описание термина – что такое легированная сталь

Физические свойства, такие как прочность, пластичность, хрупкость, могут быть увеличены или уменьшены в несколько раз. Изменение кристаллической решетки материалов активно применяют в металлургии, а также при производстве многочисленных деталей и корпусов для автомобильного, машинного, станочного и прочего производства, а также для создания строительных конструкций и инструментов. Сфера применения настолько велика, что сплав начали изготавливать большими партиями, он постепенно вытесняет долю изготавливаемого железа и обычных стальных веществ.

Исходя из приведенной информации, легирование стали – это металлургический процесс выплавки, в ходе которого в состав добавляются материалы примесей. При этом есть два вида операции:

- Объемный – когда компоненты попадают в глубинную структуру. В расплав или шихту внедряются хром, никель и пр.

- Поверхностный – в ходе него происходит диффузионное или иное напыление, то есть покрывается только верхний слой.

Процесс начал использоваться относительно недавно. Впервые эксперименты начали проводить в 1882 году. И с первого же образца исследователи обнаружили, что вместе с улучшением физических свойств значительно снижается степень обрабатываемости. Простыми словами, с материалом просто стало сложно работать. Безусловно, к настоящему времени все дополнительные эффекты легирования изучены, поэтому составлены специальные ГОСТы для разных способов металлообработки.

Химический состав легированной стали

Есть постоянные компоненты – это те, которые есть в любом сплаве данной категории, есть также необязательные, легирующие ингредиенты. Сперва перечислим те, которые образуют классический материал:

- Железо. Это очень ковкий сам по себе металл, который добывается из руды. Особенность в том, что его довольно много находится в недрах земли, по добываемости он на втором месте после алюминия. Он хорошо вступает в реакции, именно по этой причине его можно сплавлять различными образами. В процентном соотношении его может быть от 45 до 97-99 процентов. Точное количество частей мы называть не будем, поскольку существует очень много марок сталей, состав которых разнится.

- Углерод. Это один из неотъемлемых компонентов. При совокупности данных веществ увеличиваются природные качества железа. В среднем его добавляют от 0,1% до 1,4% к общей массе. Чем больше его содержание, тем выше прочность. Все стальные изделия делят на углеродистые и низкоуглеродистые.

- Марганец. Интересный ингредиент, который также является легирующим. Хотя если его меньше, чем 1%, то особенных свойств он не придает. Сам по себе это очень красивый серебристый металл, именно от него слитки приобретают свой характерный перелив. Но основная заслуга марганца в том, что он является раскислителем, то есть способствует удалению из сплава кислорода, который, в свою очередь, негативно влияет на особенности. Есть интересные соединения (имени Гадфильда – создателя), которые содержат около 11 – 14 процентов. В таком случае сталь теряет свои магнитные качества, а также становится очень ударопрочной и износостойкой, поскольку при ударах упрочняется.

- Кремний – обязательный элемент, который при большом содержании (более 0,8%) имеет легирующие свойства. Он тоже является раскислителем, а также увеличивает стойкость, предел упругости, жаропрочность и некоторые другие особенности.

Кроме того, в составе обычно есть вредные и скрытые примеси. От них пытаются избавиться, но, к сожалению, полностью убрать не получается. Поэтому в крайне малых дозах в образцах есть:

- Сера, из-за которой увеличивается красноломкость – появляются трещины на разогретой заготовке.

- Фосфор, он приводит к увеличению хладноломкости, то есть хрупкости.

- Кислород, азот и водород – «разрыхляют» структуру.

- Окислы и нитриды – могут привести к надрывам.

Третья группа компонентов – это случайные. Они попадают в емкость вместе с шихтами, то есть со смесью исходных материалов, и не несут положительного влияния. Бывают безвредными или не очень полезными, но из-за малой доли содержания практически не важны. К ним относят:

- медь;

- цинк;

- свинец;

- хром;

- никель и пр.

И, наконец, четвертая группа – это специальные легирующие добавки. Эти элементы вводятся дополнительно для повышения определенных характеристик. Именно они делают из классического сплава упрочненный. Более подробно мы перечислим компоненты в соответствующем разделе статьи.

Виды и марки высоколегированной стали

| Категория сталей | Основные особенности | Марки соответствующей категории |

| Мартенситные марки | Содержат углерод в приличных количествах (до 0,7%), содержание хрома среднее (от 8 до 19%), в незначительных количествах содержат кремний и/или марганец | 07Х16Н4Б, 13Х11Н2В2МФ, 30Х13 |

| Ферритные марки | Низкое содержание углерода (до 0,15%), высокое или среднее содержание хрома (от 12 до 30%), в очень небольших количествах может содержать кремний, титан и/или марганец | 12Х17, 08Х13, 15Х25Т |

| Аустенитные марки | Низкое содержание углерода (до 0,2%), умеренное или среднее содержание хрома (от 10 до 18%), никель в различных концентрациях (от 3 до 25%), марганец в различных концентрациях (от 1 до 14%), в небольших количествах может содержаться кремний, азот | 20Х25Н20С2, 12Х25Н16Г7АР |

| Композитные мартенситно-ферритные марки | Низкое содержание углерода (до 0,2%), большое или среднее содержание хрома (от 10 до 16%), в небольших количествах — ванадий, марганец, кремний | 12Х13, 15Х12ВНМФ |

| Композитные аустенитно-ферритные марки | Низкое содержание углерода (не более 0,18%), высокое содержание хрома (в среднем 23%), марганец в различных концентрациях (есть сплавы как с низким содержанием 0,5%, так и с высоким содержанием 9%), возможны небольшие вкрапления кремния, алюминия, титана | 15Х18Н12С4ТЮ, 12Х21Н5Т |

| Композитные аустенитно-мартенситные марки | Углерод в различных концентрациях (от 0,1 до 1%), высокое содержание хрома (в среднем около 16%), в небольших концентрациях — алюминий, кремний, титан | 08Х17Н6Т, 09Х15Н8Ю1 |

Виды легированных сталей

Основная классификация разделяет все марки на три подвида по количеству полезных примесей. Представим процентное соотношение в таблице:

| Название | Процент добавок |

| Низколегированная | Около 2,5%. Положительные качества прибавились, но при этом ковкость и прочие характеристики для металлообработки не сильно поменялись. |

| Среднелегированная | От 2,5% до 10%. Используется такое соединение чаще всего. |

| Высоколегированная | От 10% до 50%. Максимальная прочность и дороговизна – отличительные черты таких изделий. |

Помимо этого, все распространенные легированные стали различаются по маркам. Об этом более подробно расскажем в разделе про маркировку.

Классификация

Вне зависимости от того, какое процентное содержание легирующих веществ в сплаве, он также может быть разделен на три подвида:

- Конструкционный – применяется для изготовления разных деталей, механизмов и конструкций в машиностроении, станкостроении, прочих сферах промышленности и в строительстве. Это очень прочный материал, который может выдерживать большие статические и динамические нагрузки. Именно из таких марок изготавливаются двигатели и запчасти для автомобилей.

- Инструментальный – очень жаропрочный, который предназначен для создания инструментов – как ручных, так и станочных. Большинство фрез, резцов, сверл изготовлены именно из такой стали.

- С особыми свойствами. Если предыдущие два сорта скорее брали прочностью и надежностью, то данный подвид отличается химической или термической устойчивостью.

Последнюю категорию ряд исследователей даже классифицирует отдельно, утверждая, что ее можно поделить на:

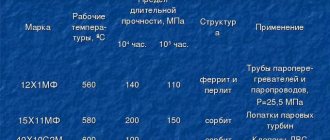

- Жаропрочные – они выдерживают температуры вплоть до 1000 градусов.

- Устойчивые к коррозии металла, поэтому их можно применять в изделиях и конструкциях, которые предназначены для эксплуатации в условиях повышенной влажности.

- Жароустойчивые и окалиностойкие – характеристики отмечают их невосприимчивость к распаду.

Основные особенности

Высоколегированная сталь помимо углерода и железа содержит большое количество легирующих добавок (от 10 до 50%). В качестве дополнительных компонентов: хром, никель, кремний, марганец, вольфрам, молибден, ванадий, алюминий, кобальт, титан, а также различные редкоземельные металлы.

Чаще всего в качестве дополнительных компонента выступает хром и никель — остальные компоненты обычно содержатся в небольших количествах. Хотя есть и некоторые исключения: простой пример — аустенитные марки высоколегированных сталей могут содержать марганец в концентрации от 1 до 15%.

Причины внесения легирующих добавок очень простые — они изменяют структуру и физические свойства стального сплава, что позволяет человеку получить металл с нужными свойствами.

Категории

Категории высоколегированных сталей в зависимости от их физических свойств:

- Окалиностойкие (жаростойкие) высоколегированные стали. Основная особенность подобных сплавов — полная устойчивость к умеренно-высоким температурам (до 550 градусов по Цельсию) окружающей среды в ненагруженном состоянии. Иными словами, подобные стали хорошо выдерживают перегрев в течение длительного времени в том случае, если им не нужно держать какой-либо тяжелый вес. Обратите внимание, что помимо высоких температур окалиностойкие стали также хорошо переносят длительное воздействие химических реагентов средней степени токсичности.

- Жаропрочные высоколегированные стали. По названию можно подумать, что жаропрочные и жаростойкие сплавы — это одно и то же, однако это не совсем так. Жаропрочные сплавы выдерживают высокие температуры (до 800 градусов и выше) в состоянии высокой нагрузки, но в течение короткого времени. Иными словами, подобные сплавы выдерживают большой нагрев в течение небольшого срока (тогда как жаростойкие сплавы выдерживают средний нагрев в течение долгого времени). Кратковременная устойчивость также распространяется и на высокотоксичные химические реагенты.

- Антикоррозийные (нержавеющие) стальные сплавы. Обладают полной устойчивостью ко всем основным видам коррозии (поверхностная, кристаллическая, электрохимическая и так далее). Обратите внимание, что в состав подобных сплавов легирующие компоненты равномерно распределяются по всему стальному сплаву, что делает материал равномерно устойчивым ко всем антикоррозийным воздействиям. Почему это так важно? Простой пример: при хромировании формируется только внешнее антикоррозийное покрытие, которое может повреждаться или стираться по естественным причинам — высоколегированные сплавы содержат антикоррозийные добавки по всему металлу, что делает подобные сплавы более устойчивыми.

Применение

Высоколегированные стали нашли свое широкое применение в быту. Из них делают различные детали — для автомобилей (грузовых, легковых, электрических и так далее), кораблей, самолетов, танков. Также высоколегированные стали очень часто используются в строительстве для создания несущих конструкций балочного типа.

Легирующие компоненты в таком случае могут играть множество ролей — они делает материал более жаростойким, они улучшают его антикоррозийные свойства и так далее. Также из высоколегированной стали делают посуду, медицинские инструменты, домашнюю утварь и так далее.

Что означают добавки легированной стали и их влияние на свойства

Мы уже упоминали, что некоторые компоненты могут быть как обязательными, так и специальными примесями – в зависимости от их количества. Различные марки могут содержать:

| Элемент | Влияние |

| Хром | Значительно защищает от коррозии, способствует повышению твердости, а также ударопрочности. Показательно то, что много хрома добавляют в нержавейку. |

| Никель | С добавлением данного вещества сплав становится более вязкий и пластичный, уменьшается его хрупкость, что очень важно, например, перед обработкой давлением – прессованием или штамповкой. |

| Титан | Снижает зернистость, делает структуру более однородной, а значит, менее подверженной появлению трещин и расколов. Дополнительно улучшается восприимчивость к металлообработке и устойчивость к ржавлению. |

| Ванадий | Как и после внедрения титана, можно заметить менее зернистую форму. Также характерно увеличение текучести и порога прочности на разрыв. |

| Молибден | После него намного эффективнее процесс закалки, а также снижается хрупкость, появляется большая выносливость к ржавлению. |

| Вольфрам | Кроме повышения твердости, он еще и помогает при термообработке – зернистость не увеличивается при нагреве, а при отпуске не сильно страдает ломкость. |

| Кремний | Его задача – одновременное увеличение прочности и сохранение уровня вязкости. Но если его будет более 15%, то можно наблюдать за повышением магнитной проницаемости и сопротивляемости электричеству. однако нужно быть осторожным, поскольку сталь становится более хрупкой. |

| Кобальт | Хорошо защищает от быстрого разрушения под воздействием высоких температур; делает выше ударопрочность |

| Алюминий | Добавляет окалиностойкость, то есть при большом жаре не происходит быстрого окисления. |

Мы перечислили основные добавки, которые применяются при легировании. Также сделаем отдельную таблицу для примесей, которые невозможно полностью убрать из состава.

| Элемент | Влияние |

| Углерод | Очень сильно повышает прочность, твердость, ударостойкость, предел текучести. Но есть строгие ограничения по его добавлению. проще говоря, если его будет более 1,2 – 1,4 процента, то все перечисленные характеристики, напротив, пойдут на спад вместе с пластичностью. |

| Марганец | Выше мы представили его значимость в качестве раскислителя. Но вещество защищает не только от кислорода, но и от серы, а зачем защищать, читаем ниже. |

| Сера | Высоким называется уже ее содержание, превышающее 0,6%. Примесь в такой концентрации приводит к плохой свариваемости, сниженной прочности, пластичности и коррозионной устойчивости. в общем, этот ингредиент не приносит никакой пользы, только вред. |

| Фосфор | Его наличие может привести к завышенному показателю хрупкости и текучести, а также к понижению вязкости и пластичности. |

| Азот, водород и кислород | Газы способствуют разрыхлению структуры, из-за чего сплав становится хрупким, менее выносливым к нагрузкам и недостаточно вязким. |

Маркировка: какие марки стали называются легированными

Нормативный документ, который регламентирует название каждого нового подвида, – это ГОСТ 4543-71. Потребность в наличии такой систематизации возникла из-за огромного количества разновидностей, которые только увеличиваются с каждым годом, потому что открываются новые соединения и пропорции. Каждый вид предназначен для отдельной сферы деятельности и уникален по-своему. Чтобы их отличать, используют специальные нанесения. Вот как она выглядит:

Или так, на английском языке:

В первом случае букв указано не было, значит это просто классический сплав с добавками. Но во втором мы видим спереди «Х» – ее наличие говорит, что перед нами хромистая сталь. Если в начале стояли другие, они бы свидетельствовали о следующем:

- Ж – нержавеющая;

- Е – магнитная;

- Я – хромоникелевая нержавейка;

- Ш – шарикоподшипниковая;

- Р – быстрорежущая инструментальная.

Также аббревиатуры могут стоять справа. Например:

- А – высококачественная;

- Ш – особовысококачественная;

- Н – полученная способом нагартованного проката;

- ТО – использован термически обработанный прокат.

Теперь о цифрах и буквах внутри самой маркировки. Цифровое обозначение обычно показывает процентное соотношение вещества. Но так как нет возможности уточнять все до сотых частей, то принято округлять до целых. А если содержание не превышает 1%, то буквенный знак присутствует, а цифра не ставится. Сами элементы записываются либо по химическим формулам, либо по первым значениям. Посмотрим более полный перечень:

Если вы хотите исчерпывающие списки и перечни марок, следует заглянуть в вышеупомянутый ГОСТ.

Низколегированная конструкционная сталь

Низколегированная сталь нашла свое применение в производстве вагонов, подвижных составов, локомотивов, в технике для сельскохозяйственного и промышленного назначения. Любые изделия из низколегированной стали способны выдерживать очень большие и тяжелые нагрузки. Они не имеют какие-либо ограничения.

У легированной стали маркировка может быть следующей: две цифры (содержание углерода), буквы без цифр (легирующий элемент), буква и цифра (легирующий элемент в процентах) и буква в конце маркировки (показатель очень высокого качества стали).

Применение легированной стали

Сфер использования настолько много, что их сложно перечислить. Скажем только о некоторых производствах:

- Инструменты для медицины, в том числе острые режущие предметы.

- Лезвия.

- Подшипники и прочие детали с высокой радиальной и опорной нагрузкой.

- Резцы, фрезы, сверла и прочая оснастка для станков по металлообработке.

- Корпуса для техники и приборов.

- Нержавеющая посуда – ведра, тазы и пр.

- Делали для автомобилестроения.

Это и многое другое можно изготавливать из данного вещества. Любые задачи, которые требуют превосходных прочностных качеств, могут рассчитывать на легированную сталь.

Свойства

В зависимости от легирующих компонентов они могут быть различными, но в целом улучшаются следующие характеристики:

- Коррозийная устойчивость. Иногда достаточно только обработать верхний слой защитным составом, но как быть с деталями, которые постоянно соприкасаются с влагой и кислородом? Ответ простой – легировать.

- Прочность.

- Твердость.

- Отсутствие хрупкости.

- Стойкость к нагрузкам на растяжение и сжатие.

- Нужный уровень вязкости и предела текучести.

- Уменьшение намагниченности.

Производство

Основной способ – металлургический. В ходе него в расплавленный металл добавляют нужное количество примесей. Затем задаются дополнительные условия, в которых диффузия или иные реакции проходятся с более высокой скоростью.

Второй вариант легирования – нанесение поверхностного слоя таким образом, что вещества начинают взаимное проникновение друг в друга.

Сварка сплавов

Мы отмечали, что после добавления компонентов металлообработка, в том числе с помощью сварочного аппарата, затрудняется. Посмотрим, в чем особенности.

Низколегированных

Рекомендации:

- Нельзя допускать быстрого остывания шва – тогда могут появиться микротрещины.

- Аппарат должен быть с обратной полярностью и постоянным напряжением.

- Нужно использовать электроды с фтористо-кальциевым покрытием.

- Процесс – без перерыва, плавно со средней скоростью в 20 м/ч.

- Напряжение – 40 В и сила тока – 80 А.

Среднелегированных

Особенности:

- В электродах должно быть меньше легирующих веществ, чем в сплаве.

- Если лист шире, чем 5 мм, применяйте аргоновую сварку.

- При газовом аппарате используйте смесь из ацетилена и кислорода.

Сварка высоколегированных сталей

Сварка высоколегированных сталей отличается от сварки обычных сортов стали. Дело все в том, что большинство высоколегированные сплавы обладают повышенной теплопроводностью и увеличенным линейным расширением металла, что вынуждает вносить в процедуру сварки ряд важных изменений:

- Повышенная теплопроводность приводит к тому, что на поверхности металла собирается лишнее тепло, которое значительно легче проплавяет сталь в глубину. Поэтому при проведении сварки нужно снизить величину сварочного тока на 15-25%, чтобы избежать повреждения детали.

- Из-за увеличенного коэффициента расширения металла при нагреве также происходит более серьезная деформация металла. В случае работы с объемными жесткими объемными конструкциями также увеличивается риск образования трещин. Поэтому при осуществлении сварки нужно соблюдать повышенную осторожность.

Советы

Помимо этого существует и масса других особенностей сварки высоколегированных сталей. При работе со сплавами, которые не содержат титан или ниобий, нужно помнить о температуре нагрева сварочной дуги. При нагреве металла до температуры выше 500 градусов такие сплавы теряют свои антикоррозийные свойства.

Если же во время сварки вы по какой-либо причине довели фрагмент металла до температуры выше 500 градусов, то в таком случае необходимо выполнить закалку либо нагреть фрагмент до температуры 850 градусов. В таком случае легирующие скопления растворяются и равномерно распределятся по всему сплаву.

Из-за наличия легирующих добавок значительно повышается риск растрескивания стали во время сварки. Чтобы этого избежать, нужно использовать электроды с покрытием на основе молибдена, марганца или вольфрама. В случае применения таких инструментов место шва приобретает мелкозернистую структуру, которая препятствует образованию трещин.

Также снижает риск растрескивания шва предварительный нагрев стали до температуры 100-300 градусов по Цельсию. В таком случае тепло будет равномерно распределяться по всей толщине металла и препятствовать образованию трещин.

Стальные сплавы с содержанием углерода в концентрации менее 0,12% перед сваркой нужно обязательно нагревать. Если этого не сделать, то с большой долей вероятности после сварки на месте шва образуются трещины и коррозионные наросты.