Виды прессов

Существуют различные устройства для изготовления кирпича из глины:

- Револьверное оборудование для прессования кирпича. Он предназначен для полусухого метода. Позволяет пропустить фазу сушки и сразу приступать к обработке огнем. Для этого засыпают в пресс-формы специальный керамический порошок. Существует два пути получения такой смеси: Шликерный. Когда используют высокое давление и кипяченую воду для дробления глины.

- Помольно-сушильный. Трудоемкий процесс, включает в себя перемалывание, дробление и сушение глины.

Магазинные варианты

Для изготовления гиперпрессованного кирпича можно купить и готовые варианты оборудования:

- Производитель Lego Brick пресс: «Легион-260»;

- «Легион-80»;

- «Легион-60»;

- «Легион-40»;

- «Легион-20».

- TITAN 80S3;

Необходимое сырье

Гиперпрессованный кирпич был изобретен как материал, изготавливаемый из влажного грунта и цемента. Из-за низкого качества получаемых блоков грунтовый наполнитель заменили на отсев ракушечника. Современная технология в качестве наполнителя использует кварцевый песок, отсевы известняка, доломита, мрамора, травертина, гранита и др. пород, а также шлак, золу, тырсу, бой кирпича, бетона и другие промышленные отходы, производя таким образом их утилизацию.

Вяжущим веществом для наполнителя является цемент ПЦ 400. Его требуется 8-20%. При двустороннем прессовании он обеспечивает марку прочности кирпича не ниже М100 (использование цемента ПЦ 500 придает прочность изделию, соответствующую маркам М250-М300). Для придания всевозможной цветовой гаммы добавляется железоокисный пигмент, а для необходимой влажности – вода. Ее чистота, а также свежесть цемента, имеют большое значение.

Для производства 1 000 шт. условного кирпича требуется 3,5 т известнякового отсева, полтонны портландцемента М400, 66 кг пигмента и около 100 л воды.

Как сделать гидравлический пресс дома?

Материалы

Так как стоимость прессованного кирпича высокая, его можно производить самостоятельно. В этом помогут ручные установки. Для изготовления понадобится:

- металлические листы;

- станок для сверления;

- электроды;

- сварочное оборудование;

- шлифмашина.

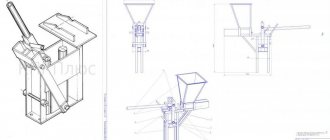

Сначала необходимо сделать соответствующие чертежи и замеры, вырезать детали. С помощью электрода нужного размера и тока нужно сварить основные части. При этом обязательно учитывать толщину листа, для каждой детали она разная. Части, которые должны двигаться, собирать согласно чертежа либо плана. Надо не забывать о соответствии деталей друг к другу и к нагрузке, которая будет осуществляться.

При работе с прессом нужно помнить о правилах безопасности, их несоблюдение может привести к травмам или поломкам оборудования.

Технология устройства

Самодельный пресс не предназначен для автоматизированного процесса и требует ручной работы. Такое устройство состоит из четырех частей. Основание держит станок, не позволяя шататься и двигаться во время работы. Желательно, чтобы он был тяжелый для лучшей устойчивости и сцепления. Форма изготовляется из листов стали 8 мм. Она должна быть прочно сварена для выдерживания сильной нагрузки. Это позволит сделать качественней и прочный брикет без поломок устройства. Часть для засыпки материала обязана соответствовать емкости, в которой формируют кирпич. Обычно она сделана из тонкого листа металла (2 мм) и имеет форму усеченного конуса или пирамиды. Сам пресс в основе имеет два сваренных толстых листа, имеющих толщину до 20 мм. Он подвергается сильной нагрузке и несет основную функцию в производстве кирпича.

Производство в домашних условиях

Производство гиперпрессованного кирпича в домашних условиях для личных нужд — дело весьма сомнительное, хотя при огромном желании нет ничего не возможного. Для просеивания сырья можно использовать строительное сито, вместо смесителя – бетономешалку, а все загрузо-разгрузочные работы выполнять вручную.

Проблема заключается в стоимости гиперпресса. Только один самый простой пресс стоит порядка $4 тыс., а вся линия – свыше $16 тыс. Вторая проблема – площадь помещения должна быть не менее 350 м2.

Новости

Плотные силикатные бетоны по ГОСТ 25214 характеризуются следующими показателями: прочностью на сжатие с учетом требований стандарта М75-М700; морозостойкостью F35-F600; водонепроницаемостью W 2 до W 10; средней плотностью от Пл 1000 до Пл 2400. Истираемость силикатного бетона на плотных заполнителях не должна превышать 0,7-0,9 г/см2.

Из силикатного бетона могут быть изготовлены многие изделия, применяемые в жилищном, гражданском и промышленном строительстве. Высокие прочностные показатели изделий из такого бетона достигаются автоклавной обработкой смеси обжиговых и безобжиговых материалов (тонкомолотых извести, песка, шлака, золы и др.) и кварцевых и полевошпатовых песков или отходов промышленности с высоким содержанием оксида кремния и аналогичной гранулометрии, которые в обычных условиях твердения не обладают вяжущими свойствами. Наиболее эффективно изготовление из силикатного бетона пустотных изделий, в том числе кирпича, камней и блоков.

По назначению кирпич и камни разделяют на рядовые и лицевые, по видам изготовления — на пустотелые, пористые (с пористым заполнителем) , пористо-пустотелые и полнотелые. Лицевые кирпич и камни могут быть неокрашенными и цветными — окрашенными в массе или с поверхностной отделкой лицевой грани.

Таблица 1.24

Виды кирпича и камня, их размеры

| Изделие | Длина | Ширина | Высота |

| Кирпич одинарный полнотелый или с пористым заполнителем, мм | 250 | 120 | 65 |

| рпич утолщенный пустотелый или полнотелый с пористым заполнителем, мм | 250 | 120 | 88 |

| Камень пустотелый, мм | 250 | 120 | 138 |

Примечание.

Масса утолщенного кирпича в высушенном состоянии должна быть не более 4,3 кг.

По теплотехническим показателям и плотности в сухом состоянии кирпич и камни делят на три группы: эффективные — кирпич средней плотностью не более 1400 кг/м3, камни — не более 1450 кг/м3 и теплопроводностью до 0,46 Вт/ (мН°С) ; условно эффективные -кирпич средней плотностью 1401-1650 кг/м3, камни средней плотностью 1451-1650 кг/м3 и теплопроводностью до 0,58 Вт/(мН°С); обыкновенный силикатный кирпич плотностью свыше 1650 кг/м3 и теплопроводностью до 0,7 Вт/(мЭ°С).

Для силикатного кирпича и камня существуют следующие марки по прочности: 300, 250, 200, 150, 125, 100 и 75. Лицевые изделия должны иметь марки: кирпич не менее 125 и камни не менее 100. По морозостойкости кирпич и камни подразделяют на марки: Мрз 50, Мрз 35, Мрз 25 и Мрз 15. Морозостойкость лицевых изделий должна быть не ниже 35 (для климатических условий средней полосы России) .

Отклонения размеров и непараллельность лицевого и рядового кирпича и камня от номинальных не должны превышать 2 мм. Дефекты от недогашенной извести не допускаются.

Более одной трещины на рядовом кирпиче и камне, пересекающей два смежных ребра одной ложковой грани и протяженностью до 40 мм по постелям, не допускается. Изделий с такими трещинами в партии не должно быть более 10%. В партии лицевых изделий должно быть половинок не более двух, а в партии рядовых — не более 3%.

Общее число отбитостей в партии не должно превышать 5%. Потеря прочности образцов кирпича и камней при сжатии после испытания их на морозостойкость не должна быть более 25% для рядовых изделий и 2 0% для лицевых. Водопоглощение кирпича и камня должно быть не менее 6%.

Компоненты вяжущих для силикатных кирпича, блоков (в т.ч. бетонов) должны удовлетворять требованиям стандартов: известь ГОСТ 9179; песок ОСТ 21-1; шлаки ГОСТ 3476; золы ГОСТ 25592. В качестве заполнителя силикатных бетонов используют природные или дробленые пески, удовлетворяющие требованиям ГОСТ 8736 и ОСТ 21-1.

Наиболее распространенный вид вяжущего в производстве силикатных материалов (кирпича, камней, локов) — кальциевая воздушная строительная известь

ГОСТ 9179). Кроме того, применяют известково-бе-литовое вяжущее, получаемое низкотемпературным обжигом природных запесоченных и мергелизован-ных пород или искусственных (отход производства ацетилена).

Приняты две технологические схемы: с централизованной подготовкой силикатной смеси и раздачей ее по бункерам и смешанная схема с централизованным дозированием компонентов, их первичным перемешиванием и индивидуальной вторичной обработкой массы для каждого пресса. Первая схема предпочтительна для заводов большой мощности, вторая — для заводов с 2-3 прессами.

Для дозирования сыпучих компонентов силикатной смеси предназначены весовые дозаторы с ленточным конвейером, обеспечивающие точность дозирования до ±1%.

Первичное смешивание вяжущего с песком осуществляют тихоходными двухвальными смесителями СМ-246 и СМК-126 или быстроходными лопастными двухвальными смесителями СМС-95. Лопастный смеситель первичного смешивания компонентов снабжен перфорированными трубками для подачи воды и острого пара. В смесителях СМС-95 и ИБ-2 7 воду подают через распылители для улучшения качества смеси.

Гашение извести в смеси с песком происходит в аппаратах периодического или непрерывного действия. К первым относят гасильный барабан. Его вместимость 15 м3; мощность привода 14 кВт; рабочее давление 0,5 МПа; общая длительность цикла гашения извести 50-60 мин, в том числе длительность гашения при повышенном давлении 30-35 мин. На современных и строящихся предприятиях гашение извести в смеси с песком осуществляют в силосах-реакторах непрерывного действия. При этом совмещают 2 технологических процесса — гашение тонкомолотой извести и усреднение (гомогенизация) силикатной смеси. Кроме того, силос является буферной емкостью, обеспечивающей надежность снабжения прессов смесью. В реакторе гашеная смесь опускается через кольцевую щель между разгрузочной воронкой и конусом на неподвижное днище, с которого она сгребается серповидным ножом в отверстие по разработал на том же принципе реактор, отличающийся конструктивным оформлением выгрузочного узла и наличием двух серповидных ножей. «ВНИИСтром» разработал конструкцию силоса-реактора, в котором рабочим органом разгружа-теля служат вибрирующие многоэтажные решетки, расположенные внутри конуса.

Для растирания комочков извести, глины и дальнейшего усреднения смеси применяют смесительные дезинтеграторы, лопастные двухвальные смесители с обычной и повышенной частотой вращения, противоточные стержневые смесители, бегуны, стержневые мельницы, валковые смесители-растиратели. В последнее время наибольшее распространение получили стержневые смесители. Смешивание и растирание компонентов смеси в них происходит во вращающемся барабане. Он содержит металлические стержни, каскадное движение которых и вращение вокруг своей оси обеспечивают необходимый

Таблица 1.25

Технические характеристики лопастных двухвальных смесителей

| Показатели | СМС-95 | ИБ-27 | СМ-2 4 6 | СМК-12 6 | «Букау-Вольф» (Германия) | Ф-5 (Польша) |

| Производительность, м3/ч | 95 | 60 | 35 | 35 | 50 | 50 |

| Длина корыта или барабана, мм | 4120 | 3500 | 3500 | 3500 | 4000 | 3500 |

| Диаметр окружности лопастей или барабана, мм | 850 | 660 | 750 | 750 | 550 | 550 |

| Линейная скорость вращения, м/с | 4,1 | 4,2 | 1,2 | 1,2 | 2,5 | 3 |

| Масса, т | 6 | 4 | 5,6 | 4,6 | — | 3, 2 |

| Установленная мощность, кВт | 55 | 40 | 40 | 40 | 30 | 32 |

Таблица

1.26

Технические характеристики стержневых смесителей

| Показатели | С-14 | СК-01 | СК-19 | СК-08 | СК-58 | «Макрум» (ПНР) | «^лас -Мак» (ФРГ) |

| Производительность, м3/ч | 75 | 15 — 17 | 30 — 35 | 70 — 80 | 100 — 120 | 18 | 25 — 30 |

| Длина корыта иш барабана, мм | 3200 | 1800 | 2500 | 3000 | 3200 | 2500 | 3000 |

| Диаметр окружности лопастей или барабана, мм | 1800 | 900 | 900 | 1200 | 1500 | 1700 | 2000 |

| Линейная скорость вращения, м/с | 1,3 | 20* | 25* | 20-22* | 20* | 2 | 1,95 |

| Масса, т | 15,3 | 3,6 | 4,5 | 12,5 | 14,3 | 13,2 | 16 |

| Установленная мощность, кВт | 55 | 22 | 30 | 45 | 55 | 30 | 45 |

Частота вращения, мин1.

эффект. Барабан смесителя может быть расположен горизонтально или под углом до 10 ° . В зависимости от наличия в смеси глинистых и других включений и их твердости удельная производительность стержневых смесителей колеблется от 8 до 14 t/mV4 .

Одна из важных операций в процессе производства силикатного кирпича — его формование. На прочность сырца основное влияние оказывают давление и время прессования, содержание в составе формуемой смеси тонкодисперсных частиц, суммарная удельная поверхность смеси, ее оптимальная влажность и др. С увеличением давления прессования в 2 раза прочность сырца повышается на 35-40%. Длительность прессования положительно сказывается на прочности сырца при малых удельных давлениях прессования. По мере увеличения до 30-40 МПа коэффициент уплотнения сырца, сформованного с различной скоростью, приближается к единице, что ведет к увеличению его прочности. Введение в состав силикатной смеси тонкодисперсных частиц в виде тонкомолотого известково-песчаного вяжущего с удельной поверхностью 5000-6000 см2/г повышает прочность сырца от 0,2 до 0,6 МПа.

Укрупняющие добавки в виде высевок при дроблении и сортировке гранита, известняка и других горных пород вводят при использовании мелких песков однородной гранулометрии. Формовочная влажность силикатной смеси составляет 4-8%, причем ее увеличивают пропорционально удельной поверхности и удерживают в пределах 5-6%. Запрессовка воздуха -одна из причин расслоения сырца, снижения его прочности и увеличения трещинообразования. Для ее предотвращения подбирают оптимальный гранулометрический состав смеси и конструкцию пресс-формы для быстрого снятия бокового давления сырца на стенки формы. По этим причинам некоторые изготовители прессов предусматривают уширение формовочных гнезд в сторону выталкивания кирпича.

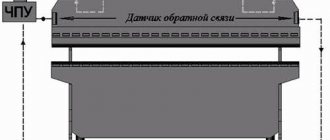

В состав основного технологического оборудования прессовых отделений входят пресс для формования кирпича-сырца, автомат-укладчик для съема с пресса и укладки на автоклавную вагонетку, толкатель для подачи порожних вагонеток и откатки груженых вагонеток в зоне действия автомата-укладчика и электрооборудование дистанционного и автоматического управления.

В револьверных прессах (СМ-152, СМ-186) усилие от коленчатого вала через дифференциальный рычаг и прессующий рычаг (качающийся на опорной оси) передается прессующему поршню и штампам, которые размещены в формовочных гнездах револьверного стола. Штампы сжимают находящуюся в гнездах смесь, и она давит на неподвижный контрштамп, закрепленный на траверсе, которая связана мощными болтами со станиной пресса. Смесь подается в гнезда стола наполнительным устройством, снабженным вращающимися лопастями. Одновременно в разных местах стола заполняют, прессуют и выталкивают из гнезд по два сырца. Затем стол поворачивают на 45°, и цикл повторяется.

Зарубежные , «Дорстенер») выпускают револьверные прессы с коленно-рычажным механизмом. При такой конструкции прессующего механизма и револьверного стола длительность формования смеси можно увеличивать в 2 раза и одновременно передавать удельное давление сырцу 30 МПа и более. На таких прессах формуют до шести сырцов стандартного размера на ребро или до четырех пустотелых камней высотой 138 мм.

Отечественные предприятия оборудованы в основном револьверными механическими прессами СМ-481, СМ-186 и СМ-152. Многие заводы силикатного кирпича реконструированы и переведены на изготовление утолщенного пустотелого силикатного кирпича, осуществляемое комплексами-автоматами, состоящими из револьверных прессов СМС-152А, автоматов-укладчиков СМС-19 и толкателей СМС-19А 11.00.000. Над комплексами установлены раздаточные бункеры и питающий конвейер смеси. Рядом с комплексами расположены подводящие и отводящие пути для передаточных тележек CMC-168 грузоподъемностью 3 т для подачи порожних автоклавных вагонеток и СМС-200 грузоподъемностью 30 т (или CMC-167 грузоподъемностью 20 т) для отбора и откатки груженых автоклавных вагонеток. Вдоль линий комплексов в приямке установлен скребковый конвейер уборки и возврата просыпи и отходов кирпича-сырца.

ВНИИСТРОМом, ЦКБ Строммашина, ВНИИСТРОМ-МАШем на основе пресса СМ-1085А для огнеупорных изделий внедрен пресс СМК-74 для силикатного кирпича и пустотелых камней. Он имеет съемную многогнездовую пресс-форму и предназначен для формования «на ребро» одновременно 9 полнотелых одинарных кирпичей или 5 силикатных камней с пустотностью 25% «на постель». Прессование двухстороннее — 50 мм сверху и 90 мм снизу. Время прессования изделия 1,75 с. Комплекс может быть размещен в пролетах действующих цехов, но требует глубокого приямка (3,2 м) .

Все современные прессы для формования силикатного кирпича (табл. 1.27) оборудованы автоматами для съема сырца и укладки его на автоклавные вагонетки. В основу их работы положены следующие общие принципы: съем сырца со стола (иногда с поворотом сырца в требуемое положение) специальным съемником с захватами; укладка снятого со стола пресса сырца на накопитель — ленточный конвейер с шаговым движением; съем с накопителя пакетов сырца штабелиров-щиком и их укладка по заданной программе на автоклавную вагонетку. Используют автоматы-укладчики СМ-1062 и СМ-ЮЗОА (CMC-19) и его модернизированный вариант СМС-19А (табл. 1.28) , однако применяют и автоматы-укладчики АВС-1 и АВС-3. Автомат-укладчик СМ-ЮЗОА (СМС-19) пневмозахватом забирает четыре радиально расположенных на формовочном столе сырца, поворачивает их в воздухе с постели на ребро и устанавливает в одну линию по ширине ленты накопителя, образуя на нем четыре параллельных ряда сырца с такими же зазорами, с какими они должны находиться на автоклавной вагонетке.

Автомат-укладчик комплектуют цепным толкателем с подвижной кареткой и электроприводом. Входящий в толкатель упор-фиксатор приводится от стандартного пневмоцилиндра. Эти меры в сочетании с применением щелевых вагонеток и расширением использования четырехсторонних грейферных захватов при отгрузке кирпи-

Таблица 1.27

Технические характеристики прессов для формования силикатного кирпича

| Показатели | СМ-816 CMC-152 | CMC-I52A СМС-19А | СМ-1085А (СМК-74) | «Дорстенер» (Германия) | |||

| 104 | 125.02 | 125.12 | 125.05 | ||||

| 203 | 225 | 225 | 225 | ||||

| Производительность, м3/ч | 3070 | 4140 | 4860 | 5400 | 3520 | 7350 | 9450 |

| Габаритные размеры, мм: длжа ирина высота | 4750 3350 3350 | 6500 5800 5815 | 4030 3750 3015 | 4850 3200 4900 | 8300 6800 6000 | 8300 7800 6000 | 9200 7800 6500 |

| Установленная мощность, кВт | 38 | 44,9 | 50 | 40 | — | 160 | |

| Удельное давление прессования, МПа | 30 | 30 | 30 | — | 31,5 | 31,5 | 31,5 |

| Масса, т | 22 | 26,4 | 35 | 30 | 70 | 75 | 80 |

Таблица 1.28

Технические характеристики автоматов-укладчиков

| Показатели | СМ-1030 А | СМ-1062 | СМС-19А | ВСКО-9 | «Дорсте-нер-203» | «Ротомат» | Р-550 |

| Производительность в пересчете на одинарный ирпич, шт./ч | 3600 | 3600 | 4600 | 4000 | 6000 | 5000 | 5250 |

| Число одновременно снимаемых сырцов | 4 | 4 | 4 | 4 | 6 | 6 | 14 |

| Число одновременно укладываемых штабелей | 1 | 1 | 1 | 1 | 2 | 2 | 1 |

| Количество сырцов в штабеле на вагонетке | 907 | 907 | — | — | 800 | 800 | 840 |

| Установленная мощность, кВт | 2,2 | 1,7 | 2,75 | 2,75 | 16 | 8 | 11 |

| Расход сжатого воздуха, м3/ч | 240 | 200 | 180 | — | — | — | — |

| Габаритные размеры (ДхШхВ), м | 3,8×3,3×2,9 | 3,75×4,4×3,9 | 4,2×3,12×3,8 | 3,73×2,7×3,0 | 8,0х2,0х5,0 | 4,0х3,0х3,0 | 8,0х6,0х6,0 |

| Масса, т | 3,3 | 3,3 | 3,46 | 3,0 | 3,0 | 6,0 | 10,0 |

ча способствуют сохранности кирпича, ликвидируют при штабелировании раздвижку рядов вручную, докладку дополнительных кирпичей в нижнем ряду и необходимость расчистки зазоров в штабеле от обломков и про-сыпи при отгрузке готового кирпича. При модернизации внесены значительные улучшения в детали СМС-19А.

Автомат для съема и штабелирования сырца пресса Р-550 состоит из съемника, захватывающего со стола пакет выпрессованного сырца и переносящего его в том же положении на накопитель. При формовании одновременно на торец двух рядов по семь или восемь сырцов размещенное посередине накопительного конвейера приспособление поворачивает оба ряда сырца с торца на ребро таким образом, что один ряд сырца оказывается лежащим на другом.

На гидравлическом прессе «Атлас-Интертехник» установлены два автомата, которые отбирают сформованный на соответствующей стороне стола пакет кирпича-сырца и укладывают его по заданной программе на автоклавную вагонетку. Отсутствие накопительного конвейера, исключение двукратного зажима и перекладки способствуют лучшей сохранности сырца.

Представляет интерес формование пустотелого кирпича и камня, удовлетворяющих требованиям ГОСТ 379 и размерам, составляющим удвоенные размеры одинарного кирпича (длина 250±3 мм, ширина 120±2 мм, толщина 138±2 мм) . Пустоты в силикатном камне расположены перпендикулярно «постели» и являются несквозными цилиндрическими, сходящими на конус. Пустоты диаметром 32 мм составляют 11, или 14%, максимальный объем пустот соответственно 24,5 и 31% относительно объема всего камня. При производстве пустотного камня расходы сырья сокращаются на 20-25%, уменьшается потребление электроэнергии и пара, производительность пресса повышается более чем в 1,5 раза по сравнению с производством утолщенного кирпича.

Автоклавная обработка кирпича-сырца

осуществляется водяным насыщенным паром. В результате синтеза гидросиликатов кальция происходит превращение сырца в искусственный камень — силикатный кирпич.

Оптимальная температура при длительности автоклавной обработки 4-5 ч, которая при наименьших затратах вяжущего и коротких циклах обеспечивает получение силикатного кирпича необходимой прочности 1,2 МПа) , составляет, по данным отечественных исследований, 191°С. Повышение температуры гидротермальной обработки до 203°С (1,6 МПа) целесообразно при отсутствии в шихте тонкомолотого кремнезема.

Для производства силикатного кирпича применяют автоклавы диаметром 2 м, длиной 19 и 21 м на рабочее давление 0,8 и 1,2 МПа и 40 м на давление 1,6 МПа. Во избежание значительных деформаций, вызывающих дополнительное напряжение в металле при быстром нагревании и остывании автоклавов, на них установлены преобразователи, обеспечивающие безопасные скорости подъема и снижение давления пара. Для устранения электрохимической коррозии стенок автоклава предусмотрена их катодная зашита.

Автоклавные вагонетки бывают со сплошными и щелевыми платформами. Последние составлены из четырех штампованных тонкостенных профилей коробчатого сечения. Щели между ними позволяют удалять смесь, оставшуюся на сырце после его формования и укладки на вагонетки. Кирпич после автоклавной обработки легко снимается со щелевой платформы грейферными захватами, тогда как при сплошной платформе необходимы дополнительные операции для уплотнения первого ряда сырца из-за наличия в промежутках между стенками садки просыпающихся остатков смеси, заусениц и т.п. Вагонетки с сырцом загружают в автоклавы толкателями: реечными, винтовыми, тросовыми, перемещающимися по путям параллельно фронту автоклавов или же размещенными на передаточных тележках, подвозящих вагонетки с сырцом к автоматам. В некоторых случаях используют самоходные тележки, въезжающие в автоклавы вместе с заталкиваемыми вагонетками.

Обычно автоклавы длиной 19 и 21 м используют для гидротермальной обработки одинарного полнотелого и утолщенного кирпича, а на некоторых производствах — для многопустотных камней.

Расход теплоты на автоклавную обработку силикатного кирпича достаточно велик. При этом принято, что формовочная влажность сырца 6%; средняя удельная теплоемкость кирпича в сухом виде (40-200°С) 0,9; металлических частей автоклава 0,478, воды 4,19 кДж/ (кг- °С) .

Таблица 1.29

Технические характеристики автоклавов

| Показатели | Длина автоклава, м | |||||

| 17 | 17 | 19 | 19 | 21 | 40 | |

| Тип автоклава | Проходной | Тупиковый | Проходной | Тупиковый | Пхкд-сй | |

| Рабочее давление пара, МПа | 1,2 | 1,2 | 1,2 | 1,2 | 1,6 | 1,6 |

| Рельсовая колея, мм | 750 | 750 | 750 | 750 | 750 | 750 |

| Привод механизма открывания крышек | ||||||

| Габаритные размеры, мм: длина ширина высота | 18670 2690 3830 | 18160 2690 3830 | 20730 2690 3830 | 20225 2690 3830 | 23200 2560 3720 | 40400 2560 3720 |

| Масса, кг | 23070 | 21600 | 25707 | 23440 | 32150 | 47400 |

Таблица

1.30

Длительность цикла автоклавной обработки силикатных изделий, ч

| Продолжительность операции, ч | Цикл при давлении Р, МПа | |||

| Р = 0,8 | Р = 1,2 | Р = 1,8 | Р = 1,6 | |

| Полнотелый кирпич | Облегченный кирпич | Многопустотный и полнотелый кирпич | Многопустотный камень | |

| Загрузка сырца | 1 | 1 | 0,25 | 1 |

| Закрывание крышек | 0,2 | 0,2 | 0,15 | 0,15 |

| Подъем давления пара: без перепуска с перепуском | 1,1 1,3 | 1,15 1,4 | 1,5 1,6 | 1,15 1,4 |

| Выдержка под максимальным давлением (Р) | 6 | 5 | 4 | 4,5 |

| Выпуск пара: без перепуска с перепуском | 0,8 1,1 | 0,9 1,1 | 1,1 1,3 | 1 1,1 |

| Открывание крышек | 0,2 | 0,2 | 0,15 | 0,15 |

| Выгрузка состава с кирпичом | 0,25 | 0,25 | 0,25 | 0,25 |

| Чистка автоклава | 0,15 | 0,15 | 0,3 | 0,15 |

| Общая длительность: без перепуска с перепуском | 9,7 10,2 | 8,85 9,3 | 7 7 | 8,35 |

Перепуск пара обычно ведут до снижения его давления в автоклаве до 0,25-0,35 МПа. Перепускаемый пар нагревает загруженный сырец в другом автоклаве, поднимает в нем давление до 0,15-0,25 МПа и тем самым снижает расход пара на 20-25%. Для обеспечения возможности перепуска пара необходимо, чтобы загрузка автоклавов сырцом, выгрузка и режим его обработки производились по графику, при этом регулярный перепуск пара наиболее эффективен при наличии на предприятии не менее пяти автоклавов.

ПРЕССЫ ДЛЯ ПРОИЗВОДСТВА СИЛИКАТНОГО КИРПИЧА АОЗТ «ХАРЬКОВСКИЙ МАШИНОСТРОИТЕЛЬНЫЙ

Прессы предназначены для формования силикатного одинарного и утолщенного кирпича из увлажненной смеси песка и извести.

Пресс револьверный для силикатного кирпича СМС 294

Пресс револьверный СМС 294 предназначен для формования силикатного кирпича утолщенного (250х120х88) пустотелого, а также одинарного 250х120х65), изготовляемых из увлажненной смеси песка и извести (с пористыми добавками или без них) . Пресс относится к кривошипно-рычажному типу машин с периодическим вращением стола. Прессование кирпича однократное, одностороннее нижнее с предварительной подпрессовкой. Пресс представляет собой четырехпозиционный автомат: на первой позиции производится засыпка пресс-форм силикатной смесью; на второй — подпрессовка; при повороте стола со второй на третью позицию — срезание излишков смеси; на третьей — прессование двух кирпичей; на четвертой — выталкивание и съем. Очистка стола и штампов осуществляется при перемещении стола с четвертой на первую позицию. Полный цикл работы пресса происходит за один оборот коленчатого вала.

По желанию заказчика в прессе СМС 2 94 может применяться коленчатый вал с радиусом кривошипа R = 140 мм. Совместно с подпрессовщиком такая конструкция обеспечивает снижение пикового тока примерно на 25%, уменьшается соответственно расход электроэнергии, потребное усилие прессования; увеличивается долговечность нагруженных механизмов пресса. Пресс работает мягче.

Новая система смазки пресса автоматическая, централизованная под давлением.

Также пресс оснащается бесшумной пневматической фрикционной муфтой. Пневмомуфта позволяет при включенных электродвигателях плавно включать и выключать пресс, тем самым удается избежать больших пусковых моментов при запуске двигателей.

Данный пресс может комплектоваться штампами для формования как пустотелого, так и полнотелого кирпича. Рабочие поверхности футеровочных пластин пресс-форм, штампов и рабочих органов пустотообра-зователей изготовлены из износостойких материалов.

Пресс поставляется с современной системой электроуправления. Новый шкаф электроуправления дополнительно защищен от попадания пыли специальными уплотнениями и оснащается комплектующими .

Конструкция пресса обеспечивает возможность его работы совместно с серийным автоматом-укладчиком.

Отличительной особенностью пресса СМС 294 является наличие механизма подпрессовки, обеспечивающего высокую точность дозирования, замена мешалки бункерным накопительным устройством, упразднение гидростабилизатора и механизма автоматической регулировки глубины наполнения, разрезной шатун заменен на глухой, при этом упразднен гидроцилиндр и др.

Помимо серийного пресса СМС 2 94, предлагается модернизированный вариант пресса СМС 2 94 М, в конструкцию которого добавлены следующие технические новшества:

— Стабилизатор давления — стабилизирует прессовое давление и позволяет избежать вредной для пресса перепрессовки;

— Новая система смазки;

— Усовершенствованная система наполнения;

— Введен механизм очистки ножек штампов;

— Разрабатывается подогрев пластин прессующего поршня.

Пресс для силикатного кирпича СМС 294 М поставляется со стабилизатором давления, который поддерживает прессовое давление на заданном уровне при изменении свойств смеси и массы засыпки за счет изменения высоты кирпича в допустимом нормативном диапазоне ±2 мм. При этом режим работы коленно-рычажного механического пресса приближается к режиму гидравлического пресса. Принцип работы стабилизатора основан на изменении эквивалентной длины шатуна в течение каждого цикла прессования. Для этого прессовый рычаг соединен с шатуном эксцентриковым валом, который может проворачиваться рычагами, находящимися в контакте с пневмоцилиндрами стабилизатора.

Быстродействие стабилизатора обеспечивается пневматической системой. За работой стабилизатора следит система индикации.

Пневмомеханический стабилизатор давления пресса позволяет реализовать следующие преимущества:

— повысить марочность выпускаемого кирпича за счет уменьшения разброса его прочности;

— повысить качество кирпича за счет увеличения эффективной длительности прессования и исключения недопрессованных образцов;

— снизить эксплуатационные затраты на ремонт за счет повышения срока службы быстроизнашиваемых деталей, в связи с исключением перепрессовок, каждая из которых по степени износа адекватна десяткам циклов работы пресса в обычном режиме;

— снизить трудозатраты прессовщиков и повысить производительность за счет снижения потерь от брака.

Дополнительным преимуществом пресса со стабилизатором является возможность контроля непосредственно усилия прессования. В прессе также предусмотрена новая система подогрева пластин прессующего поршня, которая устраняет налипание на него массы, и устройство чистки ножек штампов, что в результате исключает формование клинообразного кирпича.

Технические характеристики

Производительность изделий по ГОСТ 530-95

или ДСТУ Б В.2.7.61-97, шт./ч:

кирпича………………………………………………………………….. 3070

кирпича утолщенного…………………………………………… 3070

то же, в пересчете на кирпич одинарный……………….. 4100

Расчетное усилие, МН (т) :

прессования…………………………………………………. 1,8 (180)

подпрессовки…………………………………………………. 0,02 (2)

Количество одновременно прессуемых кирпичей, шт. . . 2

Количество пресс-форм, шт……………………………………….. 16

Расчетное давление, МПа (кгс/см2) :

прессования ………………………………………………… 30 (300)

подпрессовки…………………………………………………… 0,5 (5)

Глубина засыпки пресс-форм, мм………………………………. 145

Установленная мощность двигателя механизма прессования (без учета мощности двигателей

вспомогательных механизмов), кВт, не более………………. 37

Габаритные размеры, мм, не более: ……………………………..

длина……………………………………………………………………. 4730

ширина …………………………………………………………………. 3090

высота над о…………………………………. 1900

высота общая……………………………………………………….. 3100

Масса, кг……………………………………………………………… 21 700

Пресс СМК 491-01 для производства силикатного кирпича

Пресс полусухого прессования СМК 491-01 предназначен для изготовления силикатного кирпича высотой 65 мм, утолщенного кирпича высотой 8 8 мм и камней высотой 138 мм из увлажненной смеси песка и извести.

Пресс характеризуется двухсторонним прессованием за счет вертикального перемещения рамы механизма прессования. В нем осуществляются процессы прессования, выталкивания и выдачи отпрессованных изделий из зоны пресса для последующего отбора их садчиком (укладчиком) .

Цикл работы пресса осуществляется за один оборот коленчатого вала. Изменение частоты вращения последнего осуществляется переустановкой сменных шкивов на валу двигателя.

Пресс относится к типу механических коленно-рычажных машин непрерывного действия.

Технические характеристики

Производительность изделий по ГОСТ 530-95 или ДСТУ Б В.2.7.61-97, шт./ч:

кирпича………………………………………………………………….. 4500

камней пустотелых……………………………………………….. 2400

то же, в пересчете на кирпич одинарный……………….. 5000

Усилие прессования, МН…………………………………………… 4,5

Количество одновременно прессуемых изделий, шт.:

кирпича (пустотелого) …………………………………………… 6

кирпича утолщенного (пустотелого) ………………………. 6

Максимальная глубина засыпки пресс-форм, мм,

при двухстороннем прессовании………………………………… 240

Установленная мощность, кВт, не более ………………….. 34,2

в т.ч. привода пресса………………………………………………. 28

механизма засыпки……………………………………………………. 4

механизма регулировки засыпки…………………………….. 2,2

Габаритные размеры, мм, не более:

длина …………………………………………………………………… 4365

ширина …………………………………………………………………. 3780

высота над о…………………………………. 3635

высота общая……………………………………………………….. 5400

Масса, кг……………………………………………………………… 34 800

Назад в раздел

Прессы для производства силикатного кирпича

Конструкции револьверного кривошипно-рычажного пресса

Для производства одинарного и полуторного силикатного кирпича применяют револьверный кривошипно-рычажный пресс с поворотным столом. Этот пресс представляет собой трехпозиционный револьверный полуавтомат, в одной из позиций которого происходит наполнение известково-песчаной массой двух форм, во второй — прессование двух кирпичей, в третьей — выталкивание двух кирпичей.

Пресс (рис. 6) состоит из следующих узлов: литой станины; поворотного стола с установленными в нем штампами; механизма прессования; механизма поворота стола; механизма выталкивания кирпичей; питателя мешалки. В фундаментной плите 1 станины укреплена центральная колонна 2, служащая осью для вращения стола 3. В столе размещены шестнадцать радиально расположенных форм со вставленными в них штампами 4. В нижней части штампа

имеется ролик 5. К плите 1 на кронштейнах прикреплено полукольцо 6 из стальной полосы, которая удерживает штампы после выталкивания спрессованного кирпича в необходимом положении по высоте. Стол 3 охватывается кольцом 7, лежащим на шариках. Кольцо может свободно перемещаться вокруг стола. Плита 1 двумя стяжными болтами 8 соединена с траверсой 9, закрепляя колонну 2. В подшипниках коробки 10 установлен вал металлической щетки 11. На нижней поверхности траверсы клиньями укреплен контрштамп 12. В подшипниках скольжения фундаментной плиты установлен коленчатый вал 13, на шейке которого размещен шатун 14, являющийся дифференциальным рычагом: второй конец шатуна соединен с прессовым рычагом 15. Другим концом рычаг 15 посажен на ось 16 и может вращаться на ней. Прессовый рычаг через колено 17 передает давление поршню 18 с закрепленной на нем прессовой плитой. Привод пресса состоит из электродвигателя и редуктора 19, соединенных между собой муфтой 20. Редуктор муфтой соединяется с приводным валом 21.

На приводном валу пресса (рис. 7) жестко закреплены фрикционная муфта 1 и посажена шестерня 2, имеющая возможность вращаться на этом валу. При включении муфты посредством рычага 3 шестерня через зубчатое колесо 4 и коленчатый вал 5 приводит в действие прессовый механизм.

Периодическое вращение стола пресса (рис.  осуществляется от цилиндрического зубчатого колеса 1. На зубчатом колесе закреплен кривошипный палец 2, который с помощью шатуна 3 шарнирно соединен с кольцом, охватывающим стол 4. В приливе кольца имеется палец 5, прижатый пружиной 6 кверху. На нижней части стола в кольцевой проточке есть восемь вставок, образующих в собранном виде храповик. При поступательном движении шатуна 3 стол неподвижен и происходят заполнение форм смесью, прессование и выталкивание кирпичей. При возвратном движении шатуна палец, прижатый пружиной к храповику, упирается в его выступ и поворачивает стол на 1/8 оборота. Фиксация каждого положения стола осуществляется тормозом.

осуществляется от цилиндрического зубчатого колеса 1. На зубчатом колесе закреплен кривошипный палец 2, который с помощью шатуна 3 шарнирно соединен с кольцом, охватывающим стол 4. В приливе кольца имеется палец 5, прижатый пружиной 6 кверху. На нижней части стола в кольцевой проточке есть восемь вставок, образующих в собранном виде храповик. При поступательном движении шатуна 3 стол неподвижен и происходят заполнение форм смесью, прессование и выталкивание кирпичей. При возвратном движении шатуна палец, прижатый пружиной к храповику, упирается в его выступ и поворачивает стол на 1/8 оборота. Фиксация каждого положения стола осуществляется тормозом.

Выталкивающий механизм пресса (рис. 9) образован из двуплечего рычага 1, выталкивающего поршня 2 и кулачка 3, консольно насаженного на коленчатый вал. При вращении вала кулачок нажимает на один конец двуплечего рычага, который, опускаясь, поднимает при помощи выталкивающего поршня 2 два штампа до уровня стола. Когда два кирпича вытолкнуты, штампы продолжают удерживаться в поднятом положении полукольцом 6 (см. рис. 6).

Рис. 6. Пресс для изготовления силикатного кирпича: а — общий вид; б — кинематическая схема; 1 — плита; 2 — колонна; 3 — стол; 4 — штамп; 5 — ролик; 6 — полукольцо; 7 — кольцо; 8 — болты; 9 — траверса; 10 — коробка; 11 — щетка; 12 — контрштамп; 13 — коленчатый вал; 14 — шатун; 15 — рычаг; 16 — ось; 17 — колено; 18 — поршень; 19 — редуктор; 20 — муфта; 21 — приводной вал

Производительность пресса составляет 1 кирпич в секунду, наибольшее усилие прессования 12 Мн, наибольшее удельное давление 20 Мн/м2; мощность электродвигателя пресса 20 кВт, электродвигателя питателя мешалки 10 кВт.

Рис. 7. Приводное устройство пресса: 1 — фрикционная муфта; 2 — шестерня; 3 — рычаг; 4 — зубчатое колесо; 5 — коленчатый вал

Рис. 8. Привод стола пресса: 1 — зубчатое колесо; 2, 5 — палец; 3 — шатун; 4 — стол; 6 — пружина

Рис. 9. Выталкивающий механизм: 1 — двуплечный рычаг; 2 — кулачок; 3 — поршень

При комплектации пресса дополнительными устройствами с пустотообразователями на нем можно изготавливать пустотелый кирпич.