Пресс-вакуумная сушка – краткая история появления и преимущества вакуумной сушки древесины

Первым человеком, который стал использовать технологию пресс-вакуумной сушки стал учёный Эрнесто Паньоцци. Доктор технических наук из Италии давно занимался изучением технологий вакуумной сушки древесины. Первая серьёзная научная диссертация на эту тему была им написана в 1973 году. После этого он решил создать собственную компанию, основной задачей которой стал выпуск вакуумных сушильных камер. Компания, созданная Эрнесто Паньоцци в 1974 году была названа Wood Drying Engineering. До сих пор она выпускает широкий спектр вакуумных камер для сушки древесины различных типов. Множество изобретений учёного получили международные патенты.

Вакуумные сушильные камеры, предназначенные для пресс-сушки, обладают следующими преимуществами:

- Древесина в пресс-камерах высыхает в 8-10 раз быстрее. Именно поэтому появление таких устройств на рынке было сопоставимо с настоящей революцией. Многие производители сушильных камер для сушки древесины с недоверием отнесли к подобной новинке, но она действительно показала чудеса эффективности и производительности;

- Пресс-камеры отлично справляются с сушкой больших заготовок из дерева;

- В подобных камерах процесс сушки происходит равномерно, что позволяет свести риск растрескивания к минимуму;

- Вакуумные пресс-камеры отлично подходят для сушки ценных пород дерева, так как процесс сушки позволяет минимизировать риски возникновения брака.

Скорость сушки древесины удалось значительно сократить. Например, сосновые доски, толщиной в 25 мм полностью высушиваются за 17 часов. Заготовки из бука, которые имеют толщину 32 мм, полностью высушиваются за 29 часов.

Профессиональная сушка

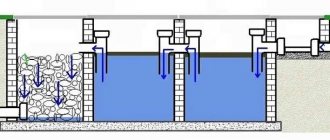

Корпус профессиональной камеры для сушки древесины производится из нержавеющей стали. Для полной герметизации его верх покрывается эластичной резиной, оформленной в рамку из металла. Внутри устанавливаются датчики для измерения влажности.

Специалист управляет камерой снаружи – необходимое для этого оборудование ставят в отдельный тамбур. Обязательно наличие вакуумной помпы, мощности которой хватит на откачку воздуха и скопившегося конденсата.

Для прогревания используются алюминиевые радиаторы (в виде пластин) с водой, которую греют при помощи бойлера снаружи камеры. Из-за отсутствия сложных элементов управлять такой машиной просто.

Для контроля над процессом используются датчики температур и вакуума. Если что-то пойдет не так, то специалист отследит это по показаниям на мониторе.

Но профессиональное оборудование стоит дорого – за камеру среднего объема придется заплатить сумму от 3 миллионов рублей. Зато оно справляется с сырым деревом всего за две недели, в то время как при естественной сушке древесина сохнет годами.

Конкретный срок высушивания зависит от типа и состояния древесины:

- доски из свежесрубленного дуба будут сохнуть около месяца, а свежего сруба и тонкого распила – 15 дней;

- влажные (30%) дубовые доски сушатся от 16 дней, но в тонком варианте (25 мм) – чуть больше недели;

- доски из только что срубленной сосны сохнут 8 суток, а меньшей влажности (30%) – всего 6 дней;

- строительный брус с размерами меньше 150 х 200 мм и влажностью 65% высохнет за 12 дней, однако толстые виды (200 х 300 мм) – примерно 21 сутки.

Время также варьируется из-за различий в настройках приборов для разных пород. Одни породы выносливы, а другие следует обрабатывать в щадящем режиме, постепенно, не спеша.

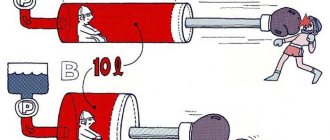

Принцип действия вакуумных пресс-сушильных камер

Пресс-вакуумные сушильные камеры работают за счёт вакуума, который дополнительно усиливается за счёт давления на штабель. Давление осуществляется за счёт специальной резиновой мембраны. Стандартная вакуумная сушильная пресс камера состоит из следующих узлов:

- Рабочей камеры, в которой размещается древесина, которую требуется подвергнуть сушке;

- Специальной резиновой мембраны;

- Резинового уплотнителя;

- Металлической рамки;

- Водяной помпы;

- Нагревательных пластин;

- Вакуумного насоса;

- Электрического нагревателя;

- Термоизоляционного материала;

- Микропроцессора;

- Резиновых трубок;

- Датчиков влажности.

Многие из вакуумных пресс-сушильных аппаратов снабжены встроенным микропроцессором и пультом управления. С его помощью в сушилке можно устанавливать различные режимы сушки, регулировать влажность в камере, устанавливать нужное по технологии давление. Достаточно установить программу сушки, и вакуумная сушильная камера сама установит нужный режим, ориентируясь на показатели многочисленных датчиков. Микропроцессор вакуумной сушильной установки можно подключить к компьютеру, за счёт чего можно управлять процессом дистанционно.

Большинство вакуумных пресс-сушильных камер обладают компактными размерами, что позволяет использовать их на небольших предприятиях. Особенно популярно такое оборудования в сфере сушки ценных пород дерева. Для крупных деревообрабатывающих предприятий вакуумные пресс-сушильные установки делаются на заказ.

Этапы сушки

Сушка деревянных конструкций осуществляется в 3 этапа:

- Начальный прогрев досок. На этом этапе проводится первичная термическая обработка поверхности древесины. Прогревание производится без вакуумного давления. Температура материала изменяется в зависимости от режима сушки.

- Сушение. На этом этапе включается помпа, предназначенная для удаления воздуха из сушильной камеры. Во время этого процесса влага скапливается на внешних слоях древесины. Вакуумная помпа равномерно распределяет влагу, что предотвращает растрескивание и коробление материала. Вышедшая на поверхность вода испаряется и выводится из корпуса сушильного аппарата.

- Кондиционирование. На этом этапе обрабатываемые доски охлаждаются. Они восстанавливают свою твердость и прочность. Процесс кондиционирование осуществляется при включенной помпе, предотвращающей деформацию обрабатываемых заготовок. Когда доски охладились до комнатной температуры, их вынимают из камеры.

Этапы сушки в вакууме контролируются автоматические устройствами, получающими данные от датчиков безопасности. Эти технологии позволяют сохранить рабочие свойства пиломатериалов. Перед началом сушки необходимо настроить давление, оказываемое помпой на дерево, и температуру. Эти параметры настраиваются в зависимости от разновидности обрабатываемого сырья. Сушка дуба толщиной 25 мм производится при температуре 80 °C, давление помпы должно равняться 500 кг/м2. Сушение этого материала производится в течение 28 дней. Процедура сушения сосны толщиной 25 мм осуществляется при температуре 45 °C, давление составляет 550 кг/м2. Этот материал необходимо сушить в течение 8 дней.

Технология пресс-вакуумной сушки

Первые технологии вакуумной сушки древесины были изобретены ещё в 1964 году. За прошедшие десятилетия данный метод не только доказал свою эффективность, но и завоевал огромную популярность, которая растёт из года в год. Процесс сушки в пресс-вакуумных сушильных камерах происходит следующим образом:

- Сначала нужно осуществить прогрев древесины при атмосферном давлении. Для этого древесину, которая предварительно помещена в вакуумную камеру, нужно прогреть с помощью специальных нагревательных пластин, которые находятся в рабочей камере. Прогрев происходит за счёт горячей воды, которая циркулирует в пластинах. Нагрев воды осуществляет специальный бойлер. Вакуумную обработку на этом этапе запускать нельзя. При предварительном нагреве температура не должна превышать 100 градусов по Цельсию. Если позволить температуре подняться выше, то влага, которая содержится в сырой древесине, может закипеть. Из-за этого дерево может треснуть, что приведёт к бракам. Именно для этих целей служат датчики, которые фиксируют температурные показатели, подавая команды на микропроцессор, который оперативно снижает эффективность нагрева;

- Следующим этапом является вакуумная сушка древесины. После того, как влага в дереве прогреется до необходимого пользователю уровня, включается вакуумная установка. Её задачей является выкачать весь воздух из рабочей камеры. За счёт этого влага, которая находится в дереве, начнёт выходить к оболочке дерева, что будет равномерно увлажнять древесину, препятствуя её растрескиванию. Влага выталкивается на поверхность дерева, после чего начинает постепенно оседать на стенках вакуумной камеры. В этот момент начинает действовать конденсатор пара, который откачивает испарения;

- Следующим этапом сушки является вакуумное сдавливание. Данный эффект возникает при давлении крышки камеры. Таким образом, вакуум дополнительно играет роль специфического пресса, который сдавливает древесину, придавая её ровную поверхность;

- Следующим этапом является кондиционирование и охлаждение. Когда древесина будет высушена до определённой кондиции, процесс нагрева камеры прекращается. При этом вакуумная установка не выключается, чтобы остывание проходило постепенно, под давлением. В результате такого щадящего режима, доски не деформируются. Когда материал полностью остынет, нужно отключить вакуумную установку и извлечь доски из камеры.

Купить вакуумную пресс-сушильную камеру можно в Москве. Обратившись в нашу фирму, вы получите исчерпывающие консультации по вопросам приобретения вакуумного оборудования для сушки древесины. В случае необходимости, наши сотрудники подберут для вас оптимальные модели пресс-сушильных камер, исходя из ваших запросов.

Особенности сушки в вакууме

Вакуумная сушка применяется при обработке лиственных пород древесины и деревьев с большим сечением. Она осуществляется в компрессионных сушильных камерах. Этот метод сушения имеет следующие достоинства:

- Высокая скорость обработки пиломатериалов, что сокращает длительность производственного процесса.

- Низкое давление на поверхность древесины. На обрабатываемых досках не образуются трещины, изгибы и иные внешние дефекты.

- Герметичность процедуры, что предотвращает бактериальное заражение древесины.

- Легкость эксплуатации сушильного оборудования. Аппараты для обработки досок имеют низкие габариты и управляются при помощи электронных устройств. Это позволяет регулировать режим сушки.

- Экологичность процедуры. Обработка древесины в вакууме не оказывает негативное влияние на окружающую среду.

Вакуумная сушка имеет следующие недостатки:

- Высокие энергетические затраты. Для питания сушильного оборудования необходимо большое количество электричества.

- Высокая стоимость оборудования. Сушилки для пиломатериалов стоят 360 000 руб.

- Малый объем загрузки. Данный метод сушения не позволяет обрабатывать большое количество деревянных конструкций.

Сушка в вакууме обладает следующими показателями:

- Потребление электричества: 2,8 кВт/м3.

- Удаление влаги: 180-300 л/м3.

- Потребление тепловой энергии: 129-762 Ккал/м3.

Существуют 3 основных режима вакуумной сушки древесины:

- Мягкий: обрабатываемые материалы сохраняют свою прочность и физические свойства.

- Нормальный: в результате термической обработки изменяется окрас дерева и изменяется его износоустойчивость.

- Форсированный: после сушки материалы становятся хрупкими и приобретают темный окрас.

При выборе режима сушки необходимо учитывать породу дерева, размер обрабатываемых пиломатериалов, значение влажности, особенности сушильных аппаратов и категорию качества растительного сырья. Если влажность дерева составляет более 20%, то сушка должна проводится при температуре ниже 100 °С.

В результате термической обработки можно получить следующие категории древесины в зависимости от показателя влажности:

- Мокрая: влажность равняется более 50%.

- Воздушно-сухая: влажность составляет 15 – 20%.

- Комнатно-сухая: влажность равняется 8 – 12%.

- Абсолютно сухая: в ней полностью отсутствует влага.

Влажность определяется по массе досок и стружке. При расчете этого показателя необходимо учитывать остаточное напряжение пиломатериалов и коэффициент перепада влажности.