8.2. Увеличение массы и жесткости фундаментов при их усилении (ч. 9)

В процессе эксплуатации центробежных дымососов в рециркуляции газов марки ГД-26×2 к турбоагрегатам мощностью 800 тыс. кВт возникли повышенные вибрации подшипников дымососов и подшипников их двигателей. В результате произошли поломки подшипников. Кроме того, в теле фундаментов дымососов появились вертикальные трещины с шириной раскрытия 0,3—2 мм, которые проходили от верхнего обреза фундамента до дневной поверхности и располагались в местах крепления машины к фундаменту (рис. 8.12, а). Железобетонные массивные фундаменты дымососов выполнены в виде единого монолитного блока с необходимыми уступами и выемками. Верхняя часть фундаментов значительно ослаблена колодцами анкерных болтов, при этом расстояние от грани колодцев до края фундаментов в местах крепления подшипников и дымососов было менее требуемого .

Результаты измерений и полученные формы колебаний (рис. 8.12, б) обследованных фундаментов дымососов показали, что верхняя часть фундаментов не является единым массивом, а разделена на отдельные конгломераты сквозными трещинами.

Амплитуды горизонтальных колебаний верхнего обреза фундамента достигали 0,07 мм, а рамы и подшипника дымососа — 0,25 мм, что указывало на отсутствие жесткой связи между машиной и фундаментом. Причинами этого являлись уменьшение жесткости крепления анкерных болтов в теле фундамента из-за наличия трещин и нарушения целостности верхнего строения его, а также ослабление затяжки анкерных болтов вследствие накопления пластических деформаций в болтах при совместном действии динамических нагрузок и высоких температур, возникавших из-за недостаточной теплоизоляции машины. Последнее способствовало также возникновению дополнительных температурных деформаций в верхней части фундамента .

Состояние фундаментов требовало незамедлительного усиления, которое было выполнено следующим образом. Верхнее строение, ослабленное выемками и трещинами, на всю высоту было усилено железобетонным поясом-обоймой толщиной 0,5 м (рис. 8,12, в, г), что обеспечивало необходимую по расчету жесткость фундамента, а также надежную связь между машиной и фундаментом вследствие увеличения жесткости верхней части фундамента в местах крепления анкерных болтов. Имеющиеся трещины были зацементированы раствором из расширяющегося цемента, а в местах установки анкерного болта заполнены эпоксидной смолой. Для обеспечения надежной затяжки гаек крепления в узел затяжки анкерных болтов был введен упругий элемент. Одновременно было рекомендовано усилить теплоизоляцию, обеспечить зазор между ее поверхностью и элементами фундамента не менее, чем в 100 мм. Каркас обоймы (сталь класса A-II, диаметром 12 и 8 мм, с шагом 200 мм соединялся с арматурой фундамента на сварке с помощью отдельных стержней на уровне сеток фундамента. Бетонирование обоймы осуществлено бетоном марки М 300.

В работе рассмотрены случаи усиления отдельных конструктивных элементов рамных сборно-монолитных фундаментов турбоагрегатов путем повышения жесткости этих элементов, работающих в области частот, близкой к резонансной. Повышение достигалось увеличением толщины бетонных сечений элементов (с добавлением арматуры по расчету), а также введением дополнительных металлических связей.

Усиление фундаментов машин ударного действия большей частью осуществляется при реконструкции в связи с установкой на фундаментах более мощного оборудования или при значительных колебаниях зданий. Случаи усиления таких фундаментов, вызванные ошибками при их проектировании или возведении, описаны в работах .

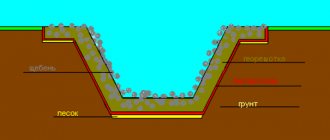

Усиление фундаментов машин ударного действия (типа кузнечных и штамповых молотов, бойных копров), в основном ограничивается переустройство шаботной части. В качестве примера (данные М.И. Забылина) рассмотрим усиление фундамента бойного копра, подшаботная часть которого (рис. 8.13) в верхней части была разрушена при эксплуатации на отдельные конгломераторы, а арматурные сетки оказались порванными. Перед усилением конгломераторы частично удалили. В пробуренные вертикальные скважины диаметром 40 мм на эпоксидном клее установлены арматурные стержни диаметром 36 мм класса А-II на глубину около 1 м. К этим стержням была приведена арматурная сетка набетонки, выполненной из бетона марки М 300 на высоту удаленной части разрушенного бетона.

Расчет опорной плиты и анкерных болтов внецентренно сжатой колонны

Главная / Проектирование стальных конструкций / Колонны / Базы колонн / Расчет опорной плиты и анкерных болтов внецентренно сжатой колонны

Башмак внецентренно сжатой колонны оказывает неравномерное давление на поверхность фундамента. В направлении действия момента плита башмака оказывает на фундамент сжимающее действие, а с противоположной стороны стремится оторваться от поверхности фундамента.

Схема к расчету анкерных болтов

Этому отрыву препятствуют анкерные болты, осуществляющие защемление колонны. При конструировании первоначально задаются шириной плиты базы В. Длина плиты определяется из того условия, чтобы максимальное напряжение в фундаменте у края плиты σб макc было меньше расчетного сопротивления бетона сжатию:

При этом наибольшее растягивающее напряжение у противоположного края плиты будет равно

Комбинация нагрузок для определения N и М при этом выбирается наиневыгоднейшая.

Решая уравнение (37.VIII) относительно L, можно определить необходимую длину плиты по принятой ширине плиты В и заданному расчетному сопротивлению бетона Rб:

После определения размеров плиты L и В переходят к конструированию базы и определению толщины плиты.

При определении толщины плиты предполагают (несколько в запас прочности), что плита нагружена равномерно распределенной нагрузкой q = σб макс (так как большей частью моменты бывают разных знаков). Исключение допускают только для средних участков плиты, которые можно рассчитывать на равномерно распределенную нагрузку, равную максимальному напряжению, соответствующему краю данного участка.

При расчете анкерных болтов исходят из предположения, что растягивающая сила Z, определяемая растянутой зоной эпюры напряжений, полностью воспринимается анкерными болтами.

Поэтому, составляя уравнение равновесия относительно центра тяжести D сжатой треугольной зоны; эпюры напряжений, т. е. точки приложения равнодействующей сил сжатия, получим

Отсюда суммарное усилие Z во всех анкерных болтах, находящихся на одной стороне башмака:

и соответственно общая площадь сечения этих анкеров (считая по нарезке)

где m — коэффициент условий работы колонны;

mс — коэффициент условий работы анкерных болтов, принимаемый равным 0,65;

Rp — расчетное сопротивление анкерных болтов растяжению, принимаемое равным 2 100 кг/см2 для болтов из стали Ст. 3.

Величина а определяется из геометрического соотношения

При определении величины с принимаются абсолютные значения σб (без учета их знака).

Плечо анкерных болтов, т. е. размер у, определяют следующим образом. Сначала конструируют деталь прикрепления анкера к башмаку колонны и тем самым определяют размер е. Искомый размер у получится из уравнения

При расчете анкерных болтов необходимо принимать комбинацию нагрузок, дающую при минимальном N максимальное значение М (например, при ветре, но без кранов и снега).

Площадь сечения одного анкера, очевидно, получится, если общую площадь, определенную по формуле (41.VIII), разделить на количество анкеров, расположенных на одной стороне башмака. Обычно на другой стороне башмака анкерные болты ставят симметрично.

Диаметр анкеров принимается в пределах от 20 до 76 мм, так как более толстые анкерные болты сложны в изготовлении. Закрепление анкеров в фундаменте может осуществляться путем сцепления их с бетоном, чем и определяется глубина их заделки, или при помощи опорных шайб.

Типы анкерных закреплений

При определении длины заделки анкерных болтов можно руководствоваться таблицей. Нарезку анкера обычно делают длиной 120 — 150 мм. При конструировании базы необходимо следить за тем, чтобы можно было свободно повернуть гайку при затяжке болта. Поэтому минимальное расстояние от оси болта до траверсы желательно принимать равным 1,5 d (где d — диаметр болта).

Анкерные болты выносят за опорную плиту для того, чтобы во время монтажа колонну можно было двигать во все стороны (примерно на 20 мм), устанавливая ее по оси.

Таблица Нормальные размеры анкерных болтов.

Высота траверсы назначается из условия размещения сварных швов или заклепок, прикрепляющих стержень колонны к траверсе.

Определение толщины плиты

Определение толщины плиты под подкрановую ветвь из условия ее работы на изгиб.

Пример. Требуется рассчитать конструкцию башмака решетчатой колонны, показанную на фигуре. Максимальные расчетные усилия в колонне принимаем те же, что и в примере:

В этом примере были определены наибольшие усилия в ветвях в подкрановой ветви Nп.в = 135,75 т; в наружной ветви Nн.в = 113 т.

Расчетная комбинация усилий в колонне для расчета анкерных болтов (от постоянной и ветровой нагрузок) принята:

Расчетное сопротивление осевому сжатию бетона марки 100 Rб = 44 кг/см2. Материал башмака Ст. 3; электроды типа Э42. Коэффициент условий работы m = 1.

Решение. 1) Определяем необходимую площадь опорных плит:

под подкрановую ветвь

под наружную ветвь

Назначаем размеры плит:

Давление на бетон будет равно:

2) Определяем необходимую толщину плиты под подкрановую ветвь из условия ее работы на изгиб. На участке 2 плита работает как консоль от определенной нагрузки в виде отпорного давления бетона q = σб.

Момент в консоли

На участке 1 плита оперта по трем сторонам и также нагружена равномерно распределенной нагрузкой при отношении сторон

находим по таблице коэффициент σ3 = 0,128. Максимальный изгибающий момент в середине свободной стороны равен

Этот момент больше консольного, а потому и подбираем по нему толщину плиты [по формуле (36.VIII)]

Принимаем δпл = 24 мм.

3) Производим расчет траверсы и ребер базы. Принимаем траверсу из листов 450 X 12 и толщину швов, прикрепляющих ветвь к траверсе, hш = 10 мм. Предполагая при расчете швов, что усилие ветви передается на опорную плиту только через листы траверсы, которые привариваются к двутавру четырьмя швами, и принимая расчетную длину шва равной lш = 45 — 2 = 43 см (где 2 см — вычет на непровар концов швов), найдем напряжение в швах

В швах, прикрепляющих листы траверсы к плите, при hш = 10 мм напряжение будет равно

Проверяем среднее ребро, укрепляющее плиту; это ребро с размерами 350 X 300 X 10 воспринимает давление от бетона σб с грузовой площади шириной 370:2 = 185 мм.

Нагрузка, действующая на ребро, будет равна:

Для ребра, работающего как консоль, защемленная в стенку, найдем:

Опорная реакция консоли А, сдвигающая ребро относительно стенки:

Производим расчет сварных швов, прикрепляющих консоль к стенке. Имеются два сварных шва hш = 10 мм. Шов подвергается действию срезывающей силы А и момента М. Проверку производим по условней формуле

где

4) Производим расчет анкерных болтов. Необходимая суммарная площадь сечения анкерных болтов, прикрепляющих наружную ветвь колонны, определится по формуле (41.VIII):

Здесь а = 45,2 см — расстояние от оси колонны до середины опорной плиты подкрановой ветви;

у — 100 см — расстояние от оси рассчитываемых анкеров до середины той же плиты;

mс = 0,65 — коэффициент условий работы анкерных болтов;

Rp — 2 100 кг/см2 — расчетное сопротивление растяжению анкерных болтов.

Значения а и у определяем, исходя не из формул (42.VIII) и (43.VIII), выведенных для сплошной опорной плиты, а из условий равновесия, приравнивая нулю сумму моментов всех сил относительно центра сжатой эпюры напряжений.

Найденную суммарную площадь сечения болтов делим на 2 (число болтов):

По таблице принимаем болты диаметром d = 56 мм, длина забелки в бетон l3 = 1 000 мм.

«Проектирование стальных конструкций»,К.К.Муханов

Расчет и конструирование баз

Расчет опорной плиты и траверсы центрально сжатой колонны Размеры опорной плиты центрально сжатой колонны определяются по расчетному сопротивлению бетона фундамента осевому сжатию R6 (принимаемому равным 44 кг/см2 для бетона марки 100). Минимальная площадь плиты определяется по формуле где N — расчетное усилие в колонне. Найдя необходимую площадь плиты, переходят к конструированию башмака, назначая ширину плиты…

Разновидности анкерных болтов

Прежде всего, анкерные крепежи отличаются по способу действия. Они бывают:

- Химическими. Такие изделия представляют собой капсулу с клеем, которая закладывается в отверстие. Как только анкер начинает вкручиваться в стену или любую другую поверхность, капсула раздавливается и клей полимеризируется, надежно фиксируя крепежное изделие. Химический анкерный болт для бетона незаменим для пустотелых плит перекрытия. Однако, такие изделия отличаются высокой стоимостью, поэтому они не так популярны. Еще один минус – после установки анкера придется некоторое время ждать, пока клей не «схватится».

- Механическими. Болты этого типа крепятся за счет распорной силы, при вкручивании изделий в бетонную массу. Крепежи этого типа стоят дешевле и используются намного чаще.

В свою очередь, механический анкерный болт может быть:

Клиновым

Клиновой анкер (КА) крепится благодаря специальному клину, расположенному на внутреннем конце его гильзы. При забивании крепеж распирает гильзу, благодаря которой элемент надежно фиксируется.

Также в продаже встречаются анкерные болты клинового типа с гайкой, в которых расклинивание осуществляется благодаря отдельному стержню. После фиксации крепежа он удаляется из отверстия, а на его место устанавливается специальная шпилька.

Анкерный болт с гайкой бывает электроцинкованным (КА), кислотоупорным (КАН) или горячецинкованным (КАК). Также к крепежам этого типа можно отнести винтовой анкер из «нержавейки» (RAR).

Забиваемым

Забиваемые анкеры отличаются простотой конструкции – в них нет клина. Крепеж осуществляется благодаря особым краям гильзы, изготовленным из более мягкого металла, которые деформируются в процессе забивания гильзы.

Чтобы закрепить такой анкер не нужно с точностью до миллиметра вымерять место сверления, отхождения по диаметру и глубине также допускаются.

Такой тип анкера подойдет для кирпичной кладки, природного камня и монолитных бетонных поверхностей.

Разжимным

Разжимной анкер (или «бабочка») применяется для тонкостенных и листовых материалов. Конструкция такого крепежного элемента отличается наличием прорезей, расположенных посередине гильзы. В процессе закручивания винта, его задняя часть начинает продвигаться по резьбе, а гильза деформируется, образуя тем самым своеобразные лепестки, прижимающие анкер (на фото очень хорошо видны эти элементы).

Главное преимущество «бабочки» заключается в том, что изделие можно демонтировать в любой момент. Для этого не придется выполнять алмазную резку бетона и другие трудоемкие работы.

«Бабочка» подходит для гипсокарона, пластика и ДВП. Если в стене присутствуют металлические элементы (арматура), то перед установкой анкеров в бетон необходимо удалить армирующие частицы.

Распорным

Распорные анкерные болты по бетону считаются наиболее популярными, благодаря простоте их использования. При их установке не требуется точно соблюдать допуски, глубину и диаметр отверстия. Действует это устройство по принципу цангового расширения гильзы за счет вкручивания в нее конусообразной втулки.

Также существует двухраспорный анкер для бетона, в котором присутствуют сразу две движущиеся муфты. Благодаря такому «строению» изделие отличается повышенной прочностью крепления.

Такие типы анкеров применяются только для бетона и полнотелого кирпича.

Кроме этого в продаже можно найти специальные изделия оснащенные крюками и кольцами. Анкерная петля очень удобна для монтажа осветительных приборов и коммуникаций.

Для производства крепежных анкеров чаще всего используется нержавеющая сталь, покрытая слоем антикоррозийного состава. Изделия могут быть разных размеров.

Расчет расстояния от края фундамента до анкерного болта

Расчет анкерных болтов производят на нагрузки статические и динамические. Величина, направление и характер действующих нагрузок от оборудования на болты должны быть указаны в задании на проектирование фундаментов под оборудование.

Мака сталей расчетных болтов, эксплуатируемых при расчетной зимней температуре наружного воздуха до минус 65°С включительно, должна назначаться в соответствии с указаниями табл. 1.

Примечание. Болты допускается изготовлять из других марок сталей, механические свойства которых не ниже свойств сталей марок, указанных в табл. 1.

Конструктивные болты во всех случаях допускается изготовлять из стали марки ВСт3кп2 по ГОСТ 380.

Расчетные сопротивления металла болтов растяжению Rваследует принимать по табл. 2

Все болты должны быть затянуты на величину предварительной затяжки F, которая для статических нагрузок должна приниматься равной: f = 0,75 Р, для динамических нагрузок F = 1,1р, где Р — расчетная нагрузка, действующая на болт.

Для строительных конструкций (стальных колонн зданий и т.п.) затяжку болтов допускается осуществлять стандартными ручными инструментами с предельным усилием (до упора) на болт.

Площадь поперечного сечения болтов (по резьбе) должна определяться из условия прочности по формуле:

где ко = 1,35 — для динамических нагрузок; ко = 1,05 — для статических нагрузок.

Для съемных болтов с анкерными плитами, устанавливаемых свободно в трубе, коэффициент ко для динамических нагрузок принимается равным 1,15.

При действии динамических нагрузок сечение болтов, вычисленное по формуле (1), следует проверить на выносливость по формуле:

где х — коэффициент нагрузки, принимаемый по табл. 3, зависящий от конструкции болта; m — коэффициент, учитывающий масштабный фактор, принимаемый по табл. 4, в зависимости от диаметра болта; a — коэффициент, учитывающий число циклов нагружения, принимаемый по табл. 5.

Таблица 3 (* В скобках дана глубина заделки для болтов диаметром менее 16 мм. * В скобках даны значения коэффициента к статических нагрузок.)

При расчете креплений строительных конструкций усилие предварительной затяжки и площадь сечения болтов следует определять как для статических нагрузок, если в проекте нет специальных указаний.

Основания принципа соединения анкеров

Анкерные соединители удерживаются внутри фундаментов, благодаря воздействию разных сил — упор, склеивание, трение, но они возникают при взаимодействии монолита с соединением.

Во время распорки разжимной цанги возникают аналогичные силы, упор распределяется по болту, где компенсируется внутренним сопротивлением, которое противоречит силе излома.

Склеивание нивелирует давление, возникающее от касательного напряжения на месте контакта анкера с бетоном.

Выбор крепежа осуществляют на основании предполагаемой величины нагрузки на одну точку. Берут в расчет особенности основания, чтобы найти нужный тип крепления. Важный фактор — основные характеристики фундамента: вид, степень прочности, структура.

Размер используемой анкерной системы выбирают, исходя из физических параметров устанавливаемого сооружения. Чем больше, тяжелее конструкция, тем длиннее, толще должны быть болты.

Затем, высчитывают оптимальное расстояние между болтами, согласно массе, габаритам прикрепляемой конструкции или технического обеспечения.

Рекомендации к верному монтажу анкеров можно посмотреть в следующем видео:

Характеристики соединительных изделий

Некоторые разновидности анкеров отличаются особенностями, не характерными для данного класса изделий. К примеру, забивные анкера используются во многих типах конструкций. Однако главной их чертой является забивная технология монтажа. Фиксация такого метиза происходит по принципу размещения втулки в отверстии и дальнейшего вбивания ее с помощью молотка. Затем вкручивают болт, который выполняет роль распорного элемента. В результате образуется надежное крепление.

Изделия, используемые в болтовых соединениях, изготавливаются из высококачественных материалов. Основным критерием надежной установки является соблюдение минимального расстояния между болтами. Расчет выполняют в определенном порядке, сверяясь с техническими характеристиками и возможностями болтов.

Источник

Цена фундамента станков

Если станок достаточно большой и тяжёлый, цена строительных работ будет довольно значительной. К строительству фундамента станка лучше всего приступать сразу после заключения контракта на поставку станка, запросив чёртёж фундамента у производителя. В этом случае, как правило, есть 4-8 месяцев на выбор опытного производителя работ, согласование сметы и контракта на изготовление фундамента

Важно не откладывать начало работ на момент изготовления станка. Иначе придётся отложить начало установки, пуско-наладки и запуска в эксплуатацию на срок согласования, изготовления и застывания фундамента

В итоге это может обернуться простоем дорогостоящего оборудования.

Виды конструкций фундаментов

- Бесподвальное основание плитного типа, гасящее вибрацию своей массой. Такие фундаменты можно залить в опалубку только на первом этаже цеха. Подобная конструкция обойдется в значительную сумму, поскольку на сооружение цельного основания плитного типа тратят максимальный объем строительного материала. Однако самые крупные станки и механизмы монтируют только на таких фундаментах.

- Рамный фундамент. Подвальное основание-перекрытие, монтируемое на втором этаже и выше. Такой фундамент гасит вибрацию, передавая колебания на каркас самого цеха (посредством контакта с межэтажным перекрытием). По сути – это такая же плита, только не залитая, а собранная из железобетонных изделий, установленных на балки межэтажного перекрытия. Подобное основание способно противостоять только статическим нагрузкам или вибрации с минимальной амплитудой.

- Стенчатый фундамент, развивающий идею ленточного основания. Несущую нагрузку и вибрацию в данном случае принимают несущие стены или внутренние перегородки. Как правило, подобные фундаменты подводят под механизмы, расположенные на втором этаже цеха.

- Основания рамного типа (с балочным ростверком). Такая конструкция выдерживает высокочастотную вибрацию. Поэтому в большинстве случаев фундаменты для ударных механизмов имеют «рамную» конструкцию. Ведь в опоры рамы можно вмонтировать демпферы, гасящие вибрацию.

Как выполняется монтаж

Прежде всего, следует обратить внимание на то, что длина фундаментного болта (и, соответственно, глубина его заделки в материал) не должна превышать высоты самой фундаментной конструкции. Если пренебречь этим требованием, можно столкнуться с тем, что анкерная часть крепежного изделия, которая и обеспечивает надежность его фиксации, будет находиться не в прочном материале фундамента, а в рыхлой и мягкой почве

Глубина заделки болтов (нажмите для увеличения)

Расчет фундаментных болтов с целью определения их удерживающей способности – еще одна важная процедура, которую необходимо выполнить перед их установкой. Что характерно, в нормативном документе (24379.1-80) нет информации о таком параметре, как величина удерживающей способности фундаментных болтов, поэтому рассчитывать ее надо самостоятельно.

Устанавливаемые до бетонирования болты временно прикрепляют к опалубке

в фундамент – это несложная процедура, выполнить которую можно своими силами, не привлекая для этих целей квалифицированных специалистов. Чтобы итогом такой процедуры стало надежное крепление анкерных болтов в фундаментной конструкции вашего будущего строения, следует придерживаться правил их установки, которые заключаются в следующем.

- Для правильного выбора места установки таких крепежных элементов в фундаменте следует внимательно изучить план здания. Сделать это необходимо для того, чтобы определить места расположения дверных проходов, под которыми фундаментные болты не устанавливаются. Следует помнить, что фундаментные болты (или, как их еще называют, анкерные тяги) устанавливаются только под стенами будущего строения.

- После того как материал, из которого будет сформирован фундамент, будет залит в опалубку, в него погружают анкерный болт. Выполняя такую процедуру, необходимо следить за глубиной погружения такого крепежного элемента, которая не должна превышать высоты самого фундамента. Для погружения анкерного болта в еще не застывший бетон выбирают середину фундаментного основания.

- При установке анкерных болтов в фундаментную конструкцию следует учитывать и такой параметр, как расстояние между соседними крепежными элементами. Рассчитать его достаточно просто: он должен равняться двум величинам глубины заделки таких крепежных элементов в фундаментную конструкцию.

- После того как анкерные болты погружены в еще не застывший бетонный раствор на требуемую глубину, необходимо выставить их строго по вертикали и дать материалу фундаментного основания полностью застыть.

- После полного застывания бетонного раствора надо сформировать блок фундаментных болтов. Для этого их концы, выступающие над поверхностью фундамента, скрепляют при помощи деревянной доски или металлической пластины. Естественно, что отверстия, предварительно просверленные в доске или пластине, должны располагаться с тем же шагом, что и , закрепленные в фундаментной конструкции.

Примеры монтажа болтов в фундаменте. Условные обозначения: 1 – фундамент; 2 – подливка; 3 – закрепляемая конструкция

Как уже говорилось выше, некоторые типы анкерных болтов могут монтироваться в готовом фундаменте. Для выполнения этой процедуры также необходимо предварительно наметить места монтажа таких крепежных элементов и рассчитать шаг, с которым они будут располагаться в фундаментной конструкции. После этого для установки болтов надо просверлить отверстия, диаметр которых должен быть в несколько раз больше, чем размер поперечного сечения самого крепежного изделия.

В подготовленные отверстия, глубина которых не должна превышать высоты фундаментной конструкции, заливается цементный раствор или специальный клей. Только после этого в них помещаются анкерные болты и выставляются в строго вертикальном положении. После застывания раствора или клеевого состава из анкерных болтов также формируются блоки, как описывалось выше.

Приготовление клеящего состава производится соответственно требованиям нормативных документов

Таким образом, анкерные болты, предназначенные для надежного соединения фундаментной конструкции со стенами возводимого строения, можно устанавливать как в уже готовом, так и в только создаваемом бетонном основании. При соблюдении всех вышеописанных рекомендаций по установке и выбору крепежных элементов они смогут обеспечить высокую надежность возводимого строения и его способность выдерживать даже очень значительные нагрузки.

Выверка оборудования

3.6. Выверку оборудования (установку оборудования в проектное положение) производят в плане по высоте и по горизонтали.

Отклонения установленного оборудования от проектного положения не должны превышать допусков, указанных в заводской технической документации и в инструкциях на монтаж отдельных видов оборудования.

3.7. Выверку оборудования по высоте производят относительно рабочих реперов либо относительно ранее установленного оборудования, с которым выверяемое оборудование связано кинематически или технологически.

3.8. Выверку оборудования в плане (с заранее установленными болтами) производят в два этапа: сначала совмещают отверстия в опорных частях оборудования с болтами (предварительная выверка), затем производят введение оборудования в проектное положение относительно осей фундаментов или относительно ранее выверенного оборудования (окончательная выверка).

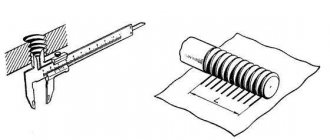

3.9. Контроль положения оборудования при выверке производят как общепринятыми контрольно-измерительными инструментами, так и оптико-геодезическим способом, а также q помощью специальных центровочных и других приспособлений, обеспечивающих контроль перпендикулярности, параллельности и соосности.

Рис. 11 Опорные элементы для выверки и установки оборудованияa — временные; б — постоянные; 1 — отжимные регулировочные винты; 2 — установочные гайки с тарельчатыми пружинами; 3 — инвентарные домкраты; 4 — облегченные металлические подкладки; 5 — пакеты металлических подкладок; 6 — клинья; 7 — опорные башмаки; 8 — жесткие опоры

Рис. 12. Выверка оборудования с помощью отжимных регулировочных винтов 1 — отжимной регулировочный винт; 2 — стопорная гайка; 3 — опорная пластина 4 — фундамент; 5 — опорная часть оборудования; 6 — фундаментный болт

Рис. 13. Жесткая бетонная опора с металлической пластиной 1 — фундамент; 2 — бетонная опора; 3 — металлическая пластина

3.10. Выверку оборудования производят на временных (выверочных) или постоянных (несущих) опорных элементах (рис. 11).

Выбор конструкций опорных элементов осуществляют в зависимости от вида стыка и способа выверки. Опорные элементы, устанавливаемые между фундаментом и опорной частью станины оборудования, также служат для компенсации неточности размеров и отметок готовых фундаментов при установке оборудования в проектное положение.

3.11. В качестве временных (выверочных) опорных элементов при выверке оборудования до его подливки бетонной смесью используют:

— отжимные регулировочные винты;

— установочные гайки с тарельчатыми шайбами;

— инвентарные домкраты;

— облегченные металлические подкладки и др.

3.12. При выверке в качестве постоянных (несущих) опорных элементов, работающих и в период эксплуатации оборудования, используют:

— пакеты металлических подкладок;

— клинья;

— опорные башмаки;

— жесткие опоры (бетонные подушки).

3.13. Выбор временных (выверочных) опорных элементов и соответственно технологии выверки производится монтажной организацией в зависимости от веса отдельных монтажных блоков оборудования, устанавливаемых на фундамент, а также исходя из экономических показателей.

Количество опорных элементов, а также число и расположение затягиваемых при выверке болтов выбирается из условий обеспечения надежного закрепления выверенного оборудования до его подливки.

3.14. Площадь опирания временных (выверочных) опорных элементов на фундамент определяют из выражения

(1) | ||

| n — | число фундаментных болтов, затягиваемых при выверке оборудования; | |

| F — | расчетная площадь поперечного сечения фундаментных болтов, м2. | |

Суммарная грузоподъемность W временных (выверочных) опорных элементов определяется соотношением

(2) | ||

| G — | вес выверяемого оборудования, кгс; | |

| σ0 — | напряжение предварительной затяжки фундаментных болтов, кгс/см2. | |

3.15. Временные опорные элементы следует располагать, исходя из удобства выверки оборудования с учетом исключения возможной деформации корпусных деталей оборудования от собственного веса и усилий предварительной затяжки гаек болтов.

3.16. Постоянные (несущие) опорные элементы следует размещать на возможно близком расстоянии от болтов. При этом опорные элементы могут располагаться как с одной стороны, так и с двух сторон болта.

3.17. Закрепление оборудования в выверенном положении должно осуществляться путем затяжки гаек болтов в соответствии с рекомендациями раздела 7 настоящего Руководства.

3.18. Опорная поверхность оборудования в выверенном положении должна плотно прилегать к опорным элементам, отжимные регулировочные винты — к опорным пластинам, а постоянные опорные элементы — к поверхности фундамента. Плотность прилегания проверяется щупом толщиной 0,1 мм.

ВЫВЕРКА ОБОРУДОВАНИЯ С ПОМОЩЬЮ РЕГУЛИРОВОЧНЫХ ВИНТОВ

3.19. Опорные пластины (рис. 12) устанавливают на фундамент в соответствии с расположением регулировочных винтов в опорной части оборудования. Места расположения опорных пластин на фундаментах выравнивают по горизонтали с отклонением не более 10 мм на 1 м.

3.20. Перед установкой оборудования на фундаменте размещают вспомогательные опоры, на которые опускают оборудование.

3.21. При опускании оборудования на фундамент без вспомогательных опор регулировочные винты должны выступать ниже установочной поверхности оборудования на одинаковую величину, но не более чем на 20 мм.

3.22. Положение оборудования по высоте и горизонтали следует регулировать поочередно всеми отжимными винтами, не допуская в процессе выверки отклонения оборудования от горизонтали более чем на 10 мм на 1 м.

3.23. После завершения выверни оборудования положения регулировочных винтов необходимо фиксировать стопорными гайками.

3.24. Перед подливкой резьбовую часть регулировочных винтов, используемых многократно, следует предохранить от соприкосновения с бетоном посредством обертывания плотной бумагой.

3.25. Перед окончательной затяжкой фундаментных болтов регулировочные винты должны бить вывернуты на 2-3 оборота. При повторном использовании винты выворачивают полностью. Оставшиеся отверстия (во избежание попадания масла) заделывают резьбовыми пробками или цементным раствором, поверхность которого покрывают маслостойкой краской.

ВЫВЕРКА ОБОРУДОВАНИЯ НА ЖЕСТКИХ ОПОРАХ (БЕТОННЫХ ПОДУШКАХ)

3.26. Жесткие опоры (рис. 13) изготавливают непосредственно на фундаментах с точностью, соответствующей допускаемым отклонениям положения оборудования по высоте и горизонтали. На жестких опорах выверяют оборудование с механически обработанными опорными поверхностями. После опускания на опоры оборудования его выверяют в плане и закрепляют.

3.27. Для изготовления жестких опор следует применять бетон марки не ниже М200 с заполнителем в виде щебня или гравия фракции 5-12 мм.

3.28. Удельное давление от веса оборудования на опору не должно превышать 50 кгс/см2.

3.29. Для изготовления опор в специальную опалубку на предварительно очищенную и увлажненную поверхность фундамента укладывают порцию бетонной смеси до уровня, на 1-2 см превышающего требуемую отметку. Затем излишки смеси удаляют и выравнивают поверхность опор.

3.30. Для повышения точности бетонных опор на них укладывают металлические пластины с механически обработанной опорной поверхностью или регулировочные клинья. Расстояние от пластины до края бетонной опоры не должно быть меньше ширины пластины (а>в).

3.31. Для изготовления бетонных опор с металлическими пластинами бетонную смесь укладывают в опалубку до уровня, который должен быть ниже проектной отметки на 1/2-1/3 толщины пластины. Затем на несхватившийся бетон кладут пластину и легкими ударами молотка погружают ее до проектной отметки, выверяемой нивелиром или другим способом с точностью не меньшей, чем допуск размера, координирующего исполнительную или установочную поверхность оборудования. При применении регулировочных клиньев погрешность их установки по высоте не должна превышать ±2 мм. Горизонтальность пластин или клиньев проверяют с помощью уровня, устанавливаемого на пластину последовательно в двух взаимно перпендикулярных направлениях.

3.32. Для оборудования, не требующего высокой точности установки, допускается применение жестких опор без металлических пластин.

3.33. В процессе выверки допускается точная регулировка высоты опорных элементов посредством добавления тонких металлических подкладок.

3.34. Установку оборудования производят после набора бетоном жестких опор прочности 100 кгс/см2.

ВЫВЕРКА ОБОРУДОВАНИЯ С ПОМОЩЬЮ ИНВЕНТАРНЫХ ДОМКРАТОВ

3.35. Для выверки оборудования с помощью инвентарных домкратов могут быть использованы винтовые, клиновые, гидравлические или другие домкраты, обеспечивающие требуемую точность выверки, безопасность и удобство регулировки.

3.36. Домкраты, размещенные на подготовленных фундаментах, предварительно регулируют по высоте с точностью ±2 мм. Затем на домкраты опускают оборудование.

3.37. При выверке оборудования в плане отрыв основания домкрата от поверхности фундамента вследствие отклонения домкрата от вертикали, не допускается.

3.38. Перед подливкой инвентарные домкраты выгораживают опалубкой. Опалубку и инвентарные домкраты удаляют через 2- 3 сут после подливки. Оставшиеся ниши заполняют составом, используемым для подливки.

ВЫВЕРКА ОБОРУДОВАНИЯ НА УСТАНОВОЧНЫХ ГАЙКАХ

3.39. Для выверки оборудования с помощью установочных гаек (рис. 14) болты должны иметь удлиненную до 6d

резьбу, что предусматривается при изготовлении болтов по требованию монтажной организации.

3.40. Выверку оборудования производят либо на установочных гайках с помощью упругих элементов, либо непосредственно на установочных гайках.

3.41. В качестве упругих опорных элементов рекомендуются металлические тарельчатые, резиновые или пластмассовые шайбы.

3.42. Последовательность выверки оборудования с помощью тарельчатых шайб (рис. 14,а) следующая:

— опорные гайки с тарельчатыми шайбами устанавливают так, чтобы верх тарельчатой шайбы был на 1-2 мм выше проектной отметки установочной поверхности оборудования;

— оборудование устанавливают на шайбы;

— производят выверку оборудования с помощью крепежных гаек.

Аналогичным образом производят выверку на установочных гайках с упругими элементами в виде резиновых или пластмассовых шайб.

Рис. 14. Выверка оборудования на установочных гайках с помощью тарельчатых шайб а

— для болтов, установленных непосредственно в массив фундамента;

б

— для болтов, установленных в скважины готовых фундаментов; 1 — оборудование; 2 — болт; 3 — крепежная гайка; 4 — тарельчатая шайба; 5 — установочная гайка; 6 — фундамент; 7 — вспомогательная гайка; 8 — шайба

3.43. Выверку оборудования на установочных гайках без упругих элементов следует производить регулированием положения гаек на болтах по высоте. По окончании выверки установочные гайки выгораживают опалубкой, которую удаляют после схватывания бетонной смеси (через 2-3 сут. после подливки). Перед окончательной затяжкой болтов установочные гайки опускают на 3-4 мм. Оставшиеся ниши заполняют составом, используемым для подливки. Этот способ выверки применим, если диаметр фундаментных болтов не превышает 36 мм.

3.44. При выверке на установочных гайках с использованием конических болтов с распорными цангами (тип болта 11) или с распорной втулкой (тип болта 12) для их фиксации в фундаменте необходимо устанавливать дополнительно гайки с шайбами (рис. 14,б).

ВЫВЕРКА ОБОРУДОВАНИЯ НА ПАКЕТАХ МЕТАЛЛИЧЕСКИХ ПОДКЛАДОК

3.45. Пакеты металлических подкладок применяют в качестве как постоянных (несущих), так и в качестве временных (выверочных) опорных элементов.

3.46. Пакеты набирают из стальных или чугунных подкладок толщиной 5 мм и более. Достижение проектного уровня установки оборудования осуществляют в процессе его предварительного закрепления с помощью регулировочных подкладок толщиной 0,5- 5 мм.

3.47. Подкладни в пакетах, используемых в качестве постоянных опорных элементов, должны быть плоскими, без заусенцев, выпуклостей и впадин. В состав пакета кроме плоских могут входить клиновые и другие, регулируемые по высоте подкладки. Количество подкладок в пакете должно быть минимальным и не превышать 5 шт., включая и тонколистовые. Поверхность бетона фундамента под пакетами подкладок должна быть тщательно выверена. После окончательной затяжки болтов подкладки прихватывают между собой электросваркой.

3.48. Рекомендуемые размеры подкладок (в зависимости от массы машин) приведены в табл. 2. Количество несущих пакетов подкладок определяется из условия п. 3.4, а временных, используемых для выверки оборудования — по п. 3.14.

Разновидности анкерных болтов

На рынке представлены разнообразные типы анкерных болтов для решения различных задач. Встречаются как универсальные приспособления, так и узкоспециализированные образцы.

Чтобы правильно выбрать анкерный крепеж, необходимо разобраться в классификации и области применения каждого образца при выполнении строительных работ.

Среди наиболее распространенных видов следует выделить следующие варианты:

- С гайкой. Разновидность считается самым популярным крепежом. В состав данного метиза входит резьбовая шпилька, распорная втулка и гайка. По принципу применения данный крепежный элемент отличается своей простотой и надежностью. Конструкцию помещают в отверстие, и при закручивании специальной гайки конусный наконечник разжимает распорную втулку. Для повышения удобства монтажа производители предлагают метизы с различными размерами гаек.

- С крюком. Фиксатор данного образца отличается от анкерного болта одной деталью – наличием крюка. Этот компонент позволяет проводить монтажные работы разных уровней сложности. Зачастую метиз используется для обеспечения качественной сцепки навесных элементов. Конструкция также включает в себя гайку, которая приводит в действие разжимной механизм.

- С кольцом. Следующий вариант идентичен по принципу монтажа в основание, однако, выделяется наличием специального кольца. Благодаря замкнутому механизму появляется возможность крепить конструкции и отдельные элементы большой массы.

- Двухраспорные варианты. Данные анкера имеют одну важную особенность – наличие двух втулок распорного образца. Принцип действия значительно отличается от предыдущих метизов. При закручивании монтажной гайки одна втулка постепенно входит в другую, что обеспечивает разжимание механизма.

Установка болтов и принцип соединения

Процесс монтажа практически не отличается от способов фиксации обычных метизов. Но необходимо учитывать несколько определенных правил:

- Сначала в конструкции нужно высверлить отверстие. При этом следует уделить внимание подбору оптимального диаметра. Он должен совпадать с поперечным размером распорной втулки.

- Зачищают отверстие от посторонних предметов, осколков и пыли. Чтобы выполнить зачистку быстро и эффективно, используют пылесос или медицинскую грушу.

- Измерив расстояние от краев, необходимо установить крепежные анкера в посадочные места. Если метизы плохо помещаются в отверстиях, применяют молоток. Основное условие – анкера должны входить с усилием, что определяет правильное соотношение диаметра с габаритами крепежа.

- После установки метиза приступают к процессу разжимания втулок. В действие элементы приводятся благодаря резьбовым деталям.

Принцип соединения напрямую зависит от выбранного типа метиза.

Условия и рекомендации по установке

Фундаментный метиз держится за счет:

Трение создаёт нагрузка, которая действует на крепёж. Фундамент склеивается с болтом клеем или раствором от этого компенсируется сила воздействия, происходит её равномерное распределение. Приобретение необходимых элементов выполняется после определения расчетом диаметров, длин и требуемого количества для надежного скрепления. Детали небольшие по длине понадобятся на участках, не подвергающихся ударам и вибрациям. Увеличение массы воздействия на место соединения требуют болты по диаметрам 6 см., а при действующих динамических сил, параметры увеличивают.

Типаж элементов зависит от климата региона. В Северных районах с низкой температурой используют для производства низколегированную сталь.

Точный и правильный монтаж строители выполняют по предварительно составленной подробной схеме. Предусматривают распределение крепежных деталей с расстоянием между соседними элементами и их погружением в глубину. Чтобы фундаментное основание не деформировалось, установку проводят, отступая от его края. По нормативам расположение болтов не должно быть меньше величины погружения.

Надежной установкой считается процедура монтажа в момент оформления фундамента, бетон крепко держит метиз, который соединяет конструкцию. Укладывают в незастывший раствор болты вертикально с одинаковой глубиной. После застывания бетона их перевязывают друг с другом с помощью металлических планок. Погружение должно соответствовать фундаментной толщине, опускают изделие, не превышая половину значения этого параметра.

Производство выполняют и в готовом фундаментном блоке. Для установки сверлят отверстия с диаметрами, превышающими размер болта. Мастер знает распределение арматуры в основании и при выполнении процедуры обходит эти участки, чтобы не разрушить конструкцию. После завершения процесса, углубления заливают бетонной смесью или клеящим средством.

Клей строители считают более надежным способом для сцепления. Затем устанавливают вертикально крепежную деталь.

Подобные монтажные работы используют, когда их производство необходимо, но не планировалось. Для этой цели понадобятся метизы с коническими концами с утолщением на стержне. Во время затяжки детали происходит расширение цанги с надежным сцеплением. Крепление применимо при легких объектах, не создающих вибрационных процессов во время работы.

Правильно подобранные фундаментные болты позволяют безаварийно работать целым предприятиям. Исключить внештатные ситуации помогут грамотные расчетные операции в данной области. Справочники, нормативная документация всегда укажут верное направление, в них совмещена работа исследовательских групп, основанная на примерах из практики аварийных ситуаций.

Заметили ошибку? Выделите ее и нажмите Ctrl+Enter, чтобы сообщить нам.

Расчет фундаментных болтов, характерные особенности использования

Расчет фундаментных болтов, указания по необходимым параметрам, проектным данным, представлены в строительных нормах и правилах. В руководстве к ним имеются

Принцип работы и применение

Бетон является пористым неоднородным по структуре материалом. И в местах креплений появляются разнообразные усилия – на скручивание, изгиб, сдвиг, срез, сжатие, вырыв. Их бетонный анкер берет на себя, распределяя совместно с несущей конструкцией.

Основные принципы работы анкеров для бетона:

- В момент взаимодействия материала основания и анкера появляется сила трения – распор выполняется дюбелями, металлическими цангами.

- Когда на глубине анкеровки материал дает сопротивление излому или смятию – за счет цанговых втулок на крепеже, изогнутой формы стержня, расширения.

- Нагрузки в месте контакта основания и стержня компенсируются касательными напряжениями при замоноличивании или склеивании – так работают закладные гладкие, клеевые анкера.

Анкера для бетона могут быть разных конструкций, различных видов, размеров. Производятся из специальной стали по ГОСТу, покрываются слоем средства против коррозии. Стержень может быть диаметром 6-20 миллиметров, длиной – до 220 миллиметров.

Любой анкер включает такие части:

- Сам болт

- Конус со слоем резьбы внутри

- Втулка со специальными вырезами

Анкеры выполняют конструктивную либо несущую функцию. Несущая функция реализована в случаях соединения плит перекрытия, балок, колонн, балконных консолей, лестничных площадок и маршей, отделочных и стеновых панелей, инженерного оборудования, коммуникаций, вытяжек, потолочных светильников и т.д. Также анкера применяются для монтажа лаг на бетонные либо пустотные полы. Ими крепят на стены электрооборудование, навесную мебель.

Конструктивный крепеж применяется для противодействия смещению частей узла, если их устойчивость гарантируется собственным весом, также анкера актуальны при рихтовке в строительстве.

Как установить анкерный болт

Перед тем, как крепить анкерный болт с гайкой, необходимо просверлить отверстие, диаметр которого должен быть равен параметру резьбы. После очистки отверстия от пыли производится установка анкера в него, при этом коническая часть направлена внутрь отверстия, длина которого несколько превышает минимальную глубину для проведения анкеровки. При помощи молотка производится внедрений анкера до достижения необходимой глубины установки, после чего производится затягивание гайки.

После обеспечения необходимого момента затяжки, который лучше контролировать, используя для этого динамометрический ключ, выполняется откручивание гайки, производится установка на шпильку навешиваемой конструкции (например, станины для выполнения алмазного бурения) и выполняется закручивание гайки.

Расчёт анкерных, фундаментных болтов

САНКТ-ПЕТЕРБУРГСКИЙ ГОСУДАРСТВЕННЫЙ

ПОЛИТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

Кафедра Строительных конструкций и материалов

Методические указания

К курсовому проекту (курсовой работе)

Дисциплина: «Металлические конструкции»

Тема: «Проектирование базы внецентренно – сжатой колонны промышленного здания»

Разработал: доцент Тимофеев Н.М.

Санкт – Петербург

Г.

Данный раздел является частью раздела «Проектирование сплошной внецентренно-сжатой колонны одноэтажного промышленного здания» и является дополнением к методическим указаниям для выполнения курсового проекта (курсовой работы) на тему «Проектирование каркаса одноэтажного промышленного здания без крановой нагрузки».

Настоящее пособие рассматривает конструкцию базы сплошно-стенчатый колонны составного сечения с двухстенчатой траверсой и жёстким опиранием на фундамент, даётся понятие безвыверочного монтажа колонн , подробное описание и расчёта всех элементов базы, приведены все справочные данные, необходимые для проектирования базы данного типа.

МУ ориентирован на самостоятельную работу студентов.

Проект базы колонны

База является опорной частью колонны и служит для передачи усилий от колонны на фундамент. Конструктивное решение базы зависит от типа и высоты сечения колонны, способа её опирания на фундамент и принятого метода монтажа колонны.

Исходными данными для проектирования базы колонны является: геометрические размеры поперечного сечения колонны у основания, расчётные значения изгибающего момента «М»

и нормальной силы

N»

в сечении на уровне подошвы фундаментной плиты.

Здесь рассматривается только жесткое опирание, соответствующее заделке в расчётной схеме. На рис.1 показана конструкция базы с двухстенчатой траверсой.

Рис. 1 База колонны с двухстенчатой траверсой.

Конструкция базы колонны показана на рис 1. База колонны состоит из следующих основных элементов: опорной плиты-1, опирающейся на железобетонный фундамент-2 и дополнительных ребер жесткости-8.передающей на него сжимающее усилие, траверс-3, охватывающих стержень колонны с боков, анкерных болтов-4 и анкерных плиток-5 или опорных двутавров-6, рихтовочных болтов-7,

- Понятие о безвыверочном монтаже колонн

Существует два способа установки колонны на фундамент: с выверкой колонны в процессе монтажа и безвыворочный монтаж. Последний способ имеет явные преимущества перед первым, но требует наличия на заводе изготовителя оборудования для фрезерования торца колонны и строжки верхней поверхности плиты, поэтому заготовка (лист или сляб) должна иметь толщину на 2-3 мм больше расчётной. Выверку плит производят инструментальным способом, а установку плиты в горизонтальном положение выполняют с помощью установочных (рихтовочных) болтов (на рис.1 деталь А). После выверки под плиту заливают цементный раствор, для чего в плите имеются отверстие (дыры) диаметром около 100мм из расчёта 1 отверстие на 0,5м 2 площади плиты.

После достижения проектной прочности раствора подливки по осевым рискам на опорной плите производят установку колонны. На анкерные болты, уже забетонированные в фундамент, устанавливают опорные двутавры или анкерные плитки, надевают анкерные болты с гайками шайбами, плотно прижимая траверсы к опорной плите. При таком способе монтажа колонна без выверки оказывается установленной в проектном положении.

По окончании монтажных работ база колонны замоноличивается до уровня чистого пола производственного помещения.

Расчёт базы колонны

3.1 определение плановых размеров опорной плиты

Боковые свесы плиты принимают конструктивно. асв= 60÷100 мм,

толщину траверс

тр=14-16мм.

Таким образом, ширина плиты: bпл= bп+2асв+2

тр

, где

bп

– ширина полки колонны. Полученный размер bпл округляют до ближайшей стандартной ширины прокатных листов, таблица 5.

Длина опорной плиты lпл

определяется расчётом на прочность бетона фундамента. Задавшись классом бетона фундамента, таблица 1, определяют расчётное сопротивление бетона сжатию

Rb

Расчёт анкерных, фундаментных болтов

Расчёт анкерных, фундаментных болтов САНКТ-ПЕТЕРБУРГСКИЙ ГОСУДАРСТВЕННЫЙ ПОЛИТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ Кафедра Строительных конструкций и материалов Методические указания К

Способы опирания оборудования на фундамент

3.1 (3.1). В зависимости от способа опирания оборудования на фундамент различают три вида конструкций стыков «фундамент-оборудование» (рис. 10):

а) с применением пакетов плоских металлических подкладок, клиньев, опорных башмаков и т.п., с подливкой бетонной смеси после закрепления оборудования (вид 1);

б) с опиранием оборудования на бетонную подливку при «бесподкладочных» методах монтажа (вид 2);

в) с опиранием оборудования непосредственно на фундамент (вид 3).

Рис. 10. Конструкции стыков фундамент-оборудование

а — с опиранием оборудования на металлические пакеты (вид 1); б — с опиранием на бетонную подливку при бесподкладочном методе монтажа оборудования (вид 2); в

— с опиранием оборудования непосредственно на фундамент (вид 3): 1 — оборудование; 2 — металлические пакеты; 3 — бетонная подливка; 4 — регулировочные (установочные) болты; 5 — фундамент

3.2 (3.2). При применении стыка вида 1 передача монтажных и эксплуатационных нагрузок на фундамент осуществляется через отдельные элементы, используемые как постоянные опоры (металлические пакеты, опорные башмаки и др.), а подливка имеет вспомогательное, защитное или конструктивное назначение.

При необходимости регулировки положения оборудования в процессе эксплуатации подливка может не производиться, что должно предусматриваться инструкцией на монтаж.

3.3 (3.3). При установке оборудования с использованием в качестве несущих опорных элементов пакетов плоских металлических подкладок, опорных башмаков и т.п. соотношение суммарной площади контакта опор (F

оп) с поверхностью фундамента и суммарной площади поперечного сечения болтов (F) должно быть не менее 15.

3.4. (3.4). При применении конструкции стыков вида 2 или 3 эксплуатационные нагрузки передаются на фундамент соответственно через бетонную подливку или через выверенную поверхность фундамента.

3.5. При закреплении оборудования на фундаментах преимущественно применяются бесподкладочные методы монтажа (конструкции стыков вида 2 и 3).

В тех случаях, когда опорная площадь оборудования менее 15-кратной площади болтов, поверхность контакта с бетоном должна быть увеличена за счет установки постоянных опор, т. е. должны применяться стыки вида 1.

Конструкция стыков указывается в монтажных чертежах или в инструкции на монтаж оборудования и учитывается при расчете фундаментных болтов.

При отсутствии специальных указаний в инструкциях завода-изготовителя оборудования или в проекте фундамента конструкция стыка и тип опорных элементов назначаются монтажной организацией.

Анкерные крепежные элементы для фундаментов — характеристики и где они применяются

Фундаментные болты применяются для крепления тяжелых конструкций и техники к бетону. Они обеспечивают прочное сцепление, и именно от них зависит надежность и срок эксплуатации здания. Используются для ремонта старых оснований, соединения пристроек с домом, фиксирования сборного ростверка со сваями, установки стационарной техники и подвешивания тяжелого оборудования.

Характеристики, типы и размеры

Анкерные болты применяются для крепления особо нагруженных элементов и конструкций, поэтому к их прочности предъявляются жесткие требования, установленные по ГОСТ. Для производства используется только высококачественная сталь. Для защиты стержня наносится цинковый слой. Оцинковку делают гальваническим или термодиффузионным методом. Наилучшим вариантом считается второй способ, так как он создает более надежное и прочное покрытие.

Производятся следующие виды фундаментных болтов:

1. Составной анкерный. Применяются при установке на фундамент оборудования поворотом или с надвижкой. Размещается нижняя шпилька с плитой и муфтой до заливки бетонного раствора. После чего закручивают верхнюю шпильку и скрепляют сваркой. Монтируются анкерные составные болты до бетонирования. Выпускаются диаметром 24-64 мм. Общая длина зависит от соединяемых частей.

2. Фундаментный изогнутый болт. Область применения та же, используется для монтажа оборудования и других конструкций к железобетонному основанию. Состоит из двух гаек, шпилек и шайбы. От обычного крепежного элемента отличается тем, что конец стержня изогнут под прямым углом. Изготавливается в двух исполнениях: в виде буквы Г и со слегка отклоненной шпилькой в сторону (по-другому называется «лебедь»). Первый тип монтируется до заливки бетонного раствора, второй устанавливается в колодцы готового фундамента и заделывается смесью. Продаются длиной от 30 до 180 см, диаметром 12-48 мм. Главное преимущество изогнутого крепежа – простой способ производства. Для мест с суровыми климатическими условиями (повышенная влажность, холод) делаются из легированной и низкоуглеродистой стали.

3. С анкерной плитой. Сфера применения – полнотелые фундаменты. С помощью них устанавливают несущие и металлические системы. Длина анкерного с плитой болта начинается от 20 см и доходит до 4 м. Диаметр – 16-160 мм. Допустимо его применение как в гражданском, так и в промышленном строительстве. Устанавливаются болты фундаментные с плитой до заливки бетонной смеси. Благодаря характеристикам и нестандартной конструкции их можно использовать для крепления не только в железобетонных сооружениях, но и в основаниях из кирпича и камня.

4. Съемный. Состоит из стержня, один конец которого имеет резьбу, а на другом находится специальное крепление для удержания в бетоне. Фиксируется закладными плитами. Применяется при строительстве жилых и промышленных железобетонных, каменных, кирпичных или бетонных сооружений. Для производства съемных болтов используется высокопрочная сталь, способная выдерживать значительные нагрузки и высокие разрывные усилия. При установке размещается только анкерная арматура, остальные элементы закручиваются после окончательного монтажа.

5. Анкерный прямой. Крепеж имеет стандартную шпильку. Устанавливается в готовое отверстие, после чего замазывается эпоксидным клеем или цементно-песчаной смесью. Выпускается прямой болт фундаментный диаметром 16-42 мм, длиной от 30 до 170 см. Изготавливается из высокопрочной стали, поэтому способен выносить значительные механические нагрузки. Используется для крепления техники и различных конструкций к прочным, неэластичным фундаментам.

6. С коническим концом. Верхняя часть крепежа выглядит так же, как и у анкерного прямого. На противоположном конце расположена конусная деталь, которая способна саморасклиниваться. Производится диаметром 12-48 мм. Монтируется разжимной цангой или цементно-песчаной смесью. Обладают такие крепежи высокой прочностью и устойчивы к коррозии.

Область применения болтов зависит от их типа и размеров. Длина может быть любой, и крепежную деталь можно сделать на заказ под конкретное сооружение.

Фундаментные анкерные болты назначение, виды и монтаж

Чтобы обеспечить качественное крепление несущих конструкций и прочих элементов к фундаменту, мастера применяют специальные фундаментные болты. Такие изделия изготавливаются согласно четко установленным требованиям ГОСТ.

Стальные крепежи играют роль якоря, который монтируется в цементное основание, создавая надежное соединение. Благодаря характерной форме и высокой прочности метизы способны выдерживать динамическую и статическую нагрузку.

Производители изготавливают сразу несколько видов фундаментных болтов:

- Изогнутые болты – соответствуют требованиям ГОСТ 24379.1-80. Производятся из прочного металла, конец стержня изогнут на 90 градусов. Данные крепежные элементы ограничиваются длиной в 180 см.

- Болты с анкерной плитой характеризуются большими размерами – до 500 см. Применяются такие метизы для фиксации фундаментных конструкций железобетонного образца. Внизу болты оснащаются гайкой, которая способна фиксировать анкерную плиту к основанию.

- Составные крепежи соответствуют нормам ГОСТ 24379.1-80. В состав метиза входят: резьбовая шпилька, штырь, муфта и анкерная плита. Он отлично справляется с фиксацией элементов различных размеров.

- Съемные фундаментные болты имеют особую металлическую конструкцию, которая оборудуется системой анкерного типа. Благодаря этому метизы могут использоваться для монтажа в каменные, бетонные и кирпичные основания.

- Прямые метизы являются самыми простыми из перечисленных. Они представляют собой штырь с резьбовой фиксацией с одной стороны. Длина таких приспособлений – до 140 см.