Основные методы проверки токарного станка

При проверке токарного станка на точность в основном проверяют направляющие станины, биение шпинделя и ходовой винт.

Направляющие станины должны быть прямолинейными в продольном направлении. При износе на них появляются канавки, царапины, иногда забоины. Износ можно обнаружить поверхностным осмотром и при помощи измерительных инструментов. Чтобы определить его величину, устанавливают проверочную линейку 1 (рис. 255) поочередно на направляющие 2, затем определяют на просвет и измеряют щупом зазор между их поверхностями и линейкой.

Допустимым считается такой износ станины: при высоте центров до 300 мм — 0,02 мм на длине 1000 мм; при высоте центров больше 300 мм — 0,03 мм на той же длине. У новых или отремонтированных станков на эту величину допускается только выпуклость станины, но не вогнутость.

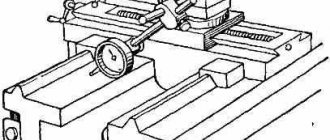

Направляющие станины для задней бабки должны быть параллельны направляющим для каретки. Проверяют параллельность индикатором, закрепленным в резцедержателе на каретке (рис. 256), которую перемещают по станине; штифт индикатора упирают в направляющую для задней бабки. Допускаемое отклонение — до 0,01 мм для станков с высотой центров до 200 мм и до 0,02 мм — для станков с высотой центров более 200 мм.

Горизонтальность направляющих станины проверяют уровнем, как показано на рис. 257, передвигая линейку 2 с уровнем 1 вдоль направляющих станины. Допускаемое отклонение составляет 0,05 мм на длине 1000 мм.

Ось шпинделя должна быть параллельна направляющим станины в вертикальной и горизонтальной плоскостях. Для проверки в коническое отверстие шпинделя вставляют контрольную оправку и проверяют ее индикатором на отсутствие биения по всей ее длине. Затем закрепляют на каретке индикатор и устанавливают его так, чтобы штифт индикатора касался оправки сначала в вертикальной (рис. 258, а), а потом в горизонтальной (рис. 258, б) плоскости. Перемещая при каждой установке каретку вдоль оправки на длину 300 мм, отмечают отклонения индикатора, которые не должны превышать в вертикальной плоскости 0,01 мм для станков с высотой центров до 200 мм и 0,02 мм — для станков с высотой центров до 400 мм. В горизонтальной плоскости отклонения индикатора не должны быть более 0,01 мм для станков с любой высотой центров.

Отклонение оправки, считая вправо от бабки, допускается в вертикальной плоскости только вверх, а в горизонтальной плоскости — только в сторону резца.

Шейки шпинделя должны вращаться без биения. Шпиндель на биение проверяют индикатором, укрепленным в резцовой головке. При проверке необходимо, чтобы штифт 1 индикатора упирался в шейку 2 шпинделя (рис. 259, а). Допускаемой отклонение 0,01 мм при высоте центров до 350 мм и 0,02 мм при высоте центров более 350 мм.

Шпиндель не должен иметь осевого перемещения пр вращении. Проверку производят, как в предыдущей случае, но штифт 1 индикатора (рис. 259, б) упирают в торец буртика 2 шпинделя. Допускаемые отклонения те же, что и при проверке биения шейки.

Вершина переднего центра при вращении не должна иметь биения. Для проверки индикатор укрепляют в резцовой головке (рис. 259, в) и его штифт 1 упирают в конус 2 центра. Допускаемые отклонения такие же, как в предыдущих двух случаях.

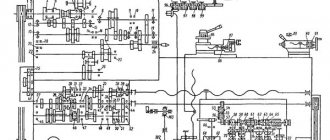

Точность шага ходового винта проверяют точной резьбовой оправкой 1, устанавливаемой между центрами передней и задней бабок (рис. 260), и точной цилиндрической гайкой 2, навертываемой на резьбовую оправку. В гайке 2 имеется продольный паз, в который вводят шарик державки 3, несущей индикатор 4 и закрепленной в суппорте станка. Наконечник индикатора упирается в торец гайки, удерживаемой от вращения шариком державки. Станок настраивают на шаг резьбы оправки. Пустив станок с включенной разъемной гайкой, следят за показаниями индикатора. Допускаемые отклонения: 0,03 мм на длине 100 мм и 0,05 мм на длине 300 мм для станков с высотой центров до 400 мм.

Практическая проверка точности токарного станка. Помимо рассмотренных геометрических проверок, производят комплексную практическую проверку точности токарного станка. Целью проверки является оценка точности станка в работе при изготовлении деталей с цилиндрической и торцовой поверхностями. Во время этой проверки определяются получающиеся отклонения по овальности, конусности и плоскостности, которые не должны превышать отклонения, устанавливаемых ГОСТом: по овальности 0,01-0,02 мм и по конусности 0,02 мм на длине 1000 мм и вогнутости торца не больше 0,02 мм на диаметре 300 мм.

Плановое техническое обслуживание

Плановое ТО и проведение необходимого ремонта осуществляются квалифицированным, специально обученным персоналом ремонтной бригады. Как правило, плановые работы более объемны, чем текущее техобслуживание, и могут включать работы по разборке целых узлов машин и механизмов. Именно поэтому требуются грамотные специалисты-механики.

Плановый ремонт и техническое обслуживание являются регламентированным видом работ. К нему относят:

- проверку рабочих показателей оборудования;

- наладку и регулирование основных характеристик;

- очистку засоренных рабочих частей оборудования и механизмов;

- замену фильтров и масла;

- выявление нарушений и сбоя в работе оборудования.

Данные об изменениях в работе обслуживаемых механизмов при ТО в обязательном порядке фиксируются: в картах осмотра, ремонтных журналах, в компьютерной базе и т.д.

Очень хорошо зарекомендовали себя технологические карточки техобслуживания, замены смазочного материала, спецификации по расходу материала, когда проводится плановое или текущее обслуживание. С их помощью специалисты-ремонтники легко усваивают информацию о периодичности и перечне необходимых работ.

Поскольку те или иные виды технического обслуживания и ремонта не имеют типового руководства, то основные документы разрабатываются в рамках отдельной системы. Тем более, что для определенного вида промышленного оснащения требуется собственный перечень работ. Для максимального удобства оборудование предприятия разделяют на группы, чтобы облегчить разработку методов ТО для них.

Можно ли использовать сжатый воздух при уборке станка ЧПУ?

В ходе проведения ежедневного обслуживания станка ЧПУ важно не только выполнить работу качественно, но, и приложить при этом как можно меньше усилий, и затратить как можно меньше драгоценного рабочего времени. Использование пистолета со сжатым воздухом намного быстрее освобождает труднодоступные участки конструкции станка ЧПУ от пыли и стружки, что позволяет производить уборку в несколько раз быстрее

Однако производители станков ЧПУ при обслуживании и уборке крайне не рекомендуют использовать сжатый воздух, и причин тут несколько:

- Пыль и грязь, в том числе, и образующаяся при обработке МДФ, и поднимаемая с бетонного пола, обладают хорошими абразивными свойствами. Забиваясь под высоким давлением струи сжатого воздуха даже в закрытые подшипники электрошпинделей, ШВП, линейных направляющих и прочих механизмов, абразивная пыль существенно сокращает их срок эксплуатации.

- Пыль, летящая в струе сжатого воздуха, может проникать внутрь электронных компонентов станка ЧПУ и осаживаться на электрических контактах. Спустя некоторое время плотность слоя пыли, осевшей на контактах, может достигнуть уровня, при котором электронное устройство выходит из строя.

- В сжатом воздухе могут присутствовать капли воды, которые при попадании на открытые металлические участки станка способны вызвать коррозию, при взаимодействии с контактами электрических выключателей и релейных устройств – их окисление, а при проникновении внутрь сложных электронных устройств – короткое замыкание.

- Эффективность уборки пыли сжатым воздухом стремится к нулю, так как легковесные фракции, поднимаются и зависают в воздухе, а через некоторое время оседают на поверхностях станка ЧПУ, на полу, на заготовках деталей, тем самым делая уборку не только бесполезной, но и неуместной.

- Поднятые в воздух частички пыли древесностружечных материалов, а также бетонных оснований пола, попадая в легкие человека, наносят вред его здоровью.

Как правило, при выполнении операций и обслуживании станка ЧПУ в производстве мебели и фасадов МДФ, сжатый воздух используется как наиболее быстрый и эффективный способ очистки рабочих столов от стружки и пыли. Для уборки остальных частей станка ЧПУ с помощью сжатого воздуха следует придерживаться некоторых рекомендаций:

- Обдувать фрезерный шпиндель можно только во включенном состоянии станка ЧПУ. Дело в том, что современные шпиндели подключены к системе сжатого воздуха, который создает внутри них область высокого давления, предотвращая тем самым попадание пыли в подшипники. Направлять струю сжатого воздуха внутрь вала электрошпинделя запрещается.

- В механизм быстрой смены инструмента фрезерного шпинделя предварительно следует установить патрон (оправку) с любым инструментом.

- Вблизи расположения подшипников и электрических устройств использовать пистолет со сжатым воздухом следует на максимальном удалении, достаточном только для сдува мелких слабозакрепленных фракций.

- Запрещается направлять струю сжатого воздуха на крыльчатки систем охлаждения шпинделей или электрического шкафа станка ЧПУ.

- Перед тем как пустить в ход пистолет со сжатым воздухом, все же необходимо воспользоваться пылесосом, щеткой или салфеткой.

Таким образом, при выполнении данных рекомендаций ежедневное техническое обслуживание станка ЧПУ действительно будет полезным, в том числе для обеспечения бесперебойной эксплуатации оборудования и продления его срока службы.

Текущее техническое обслуживание

Различные виды текущего технического обслуживания выполняются собственным производственным персоналом участка или цеха и включают ежечасный и посменный контроль работы оборудования, осмотр, смазку и т.п. С точки зрения количества штатных единиц это разумно и рационально, поскольку не требуется увеличение количества работников ремонтной службы. С другой стороны, такой метод позволяет действующим операторам расширить знания о принципах действия и техническом устройстве промышленного оборудования.

Как правило, текущее ТО оборудования не регламентируется и предполагает:

- четкое исполнение всех правил эксплуатации, которые оговорены технической документацией предприятия-изготовителя;

- регулирование определенного режима работы оборудования и недопущение перегрузок;

- соблюдение температурного режима;

- строгую периодичность смазки в местах, где этого требует техническая документация;

- контроль состояния изношенности механизмов и узлов при визуальном осмотре;

- моментальное отключение электрооборудования при аварийной ситуации.

Монтаж токарного станка

Для монтажа станка необходимо заранее, за 30 дней до эксплуатации,установить бетонный фундамент. Расчет высоты установки токарного станка должен соответствовать Руководству по эксплуатации. Специалисты нашей компании при необходимости произведут установку токарного станка на виброопоры.

Также в спектр услуг по монтажу токарного станка входят работы:

- Оценочные работы на месте монтажа;

- Расчет фундамента под токарный станок;

- Составление установочных чертежей;

- Заливку фундамента под станок;

- Выравнивание оборудование уровнем;

- Установка токарного станка на фундамент.

Станок с ЧПУ Профилактическое обслуживание

Эта ссылка покидает сайт.

- Компания О

- Блог

- Карьера

- Основные ценности

- Места

- Новости и события

- Наша история

- стратегических партнеров

- Отзывы

- по производителю Acer

- 3D-печать / аддитивное производство

Токарные центры с ЧПУ

- по категориям Абразивы

Сменные фрезы

- Custom Robotic Systems

- Прикладное машиностроение

- Обучение Описание класса Haas

- Роботизированные истории успеха

- Калькуляторы

- Финансирование

- Свяжитесь с нами

- МН — 800.328,3272

- IA — 800.327.1123

- NE — 800.626.3369

MMT / Moncktons Machine Tools является подразделением Productivity Inc и обслуживает регион Скалистых гор, включая CO, ID, MT, NM, WY и UT. Нажмите на логотип MMT / Moncktons, чтобы посетить их веб-сайт. Онлайн заказ

- MN — 800.328.3272

- IA — 800.327.1123

- NE — 800.626.3369

- Финансирование

- Свяжитесь с нами

- Поиск

- Компания О

- Блог

- Карьера

- Основные ценности

- Места

- Новости и события

- Наша история

- стратегических партнеров

- Отзывы

- по производителю Acer

- 3D-печать / аддитивное производство

Токарные центры с ЧПУ

.

Виды ремонта

Ремонтные работы выполняются с целью поддержание эксплуатационных характеристик токарного оборудования и бывают двух видов: плановые и неплановые. Первые выполняются только на основании графиков планово-предупредительных ремонтов. Для 16К25 предусматривается четыре вида работ, включающие осмотр и три вида ремонтов:

- малый;

- средний;

- капитальный.

Согласно п. 17.2 «Руководства по эксплуатации» токарного станка 16К20, его межремонтный период (время работы до первого капремонта) при условии соблюдения эксплуатационных требований производителя составляет 10 лет при двухсменной работе. За этот период должно быть выполнено шесть плановых осмотров 16К20, четыре малых ремонта, один средний (в середине периода) и один капитальный (в конце периода).

Потребность в неплановых ремонтных работах обычно возникает при внезапном снижение допустимых параметров оборудования или выходе его строя. Такое обычно происходит при несоблюдении паспортных требований производителя по эксплуатации и обслуживанию токарного оборудования. На производственных предприятиях все виды работ проводят по графикам ППР квалифицированным персоналом специализированных ремонтных подразделений. На малых предприятиях ремонт токарного станка выполняют своими руками по мере возникновения проблем с его точностью и работоспособностью.

Малый ремонт

Этот вид ремонтных работ выполняется как по утвержденной номенклатуре, так и по результатам наблюдений за токарным оборудованием во время ежесменного и периодического технического обслуживания. Его цель — обеспечить работу токарного оборудования до следующего планового ремонта.

Согласно п. 17.3.3 «Руководства по эксплуатации» токарного станка 16К20 при малом ремонте обязательными для выполнения являются следующие виды работ:

- выявление неисправностей для устранения при последующих плановых ремонтных работах;

- замеры геометрии оборудования на паспортную точность;

- испытания на холостом ходу;

- испытания на шумность и температурные режимы;

- проверка точности и чистоты обработки.

Малый ремонт

Выполнение остальных работы из приведенного в Руководстве перечня выполняют только при необходимости в зависимости от состояния оборудования. По результатам малого ремонта составляется ведомость состояния деталей механизмов для включения в состав следующих по графику ППР работ.

Средний ремонт

В состав этого вида ремонтных мероприятий входят работы по списку рекомендаций малого ремонта, а также неполная разборка токарного 16К20, при которой выполняется восстановление работоспособности основных механизмов и агрегатов. Такой ремонт для токарно-винторезного станка 16К20 выполняют по перечню, который приводится в п. 17.3.4 «Руководства по эксплуатации».

При среднем ремонте обязательно проверяется точность до и после разборки токарного оборудования, проводится контроль жесткости шпинделя, а также делаются замеры износа поверхностей трения до и после их восстановления. Средний ремонт токарного станка выполняют в середине межремонтного периода. Его цель — восстановление ресурса токарного оборудования до такого уровня, чтобы станок смог проработать до капитального ремонта.

Капитальный ремонт

Согласно п. 17.3.2. «Руководства по эксплуатации» капитальный ремонт токарного станка 16К20 предваряется осмотром состояния станочного оборудования. Во время осмотра проверяют данные осмотров при предшествующих ремонтных работах, определяют перечни деталей на восстановления и замену, а также производят изготовление рабочих чертежей для заказа заменяемых деталей.

Капитальный ремонт станка 16К20

После полного демонтажа всех механизмов, выполняется очистка каждой деталей, после чего производится их осмотр и сверка с дефектной ведомостью. Капремонт предусматривает восстановление всех паспортных характеристик 16К20. Поэтому токарные станки после качественного капитального ремонта имеют такие же параметры, как и новое токарное оборудование, а их межремонтный период также составляет десять лет.

Что входит в техническое обслуживание станков и оборудования

Стандартный перечень работ по техобслуживанию и диагностике металлообрабатывающих станков:

- визуальная оценка износа направляющих станин кареток, а также иных поверхностей, подвергающихся трению, например, траверс;

- затягивание ослабленных креплений;

- проверка скорости и направления переключения рукояток;

- оценка эффективности защитных устройств станка, таких как оградительные;

- проверка качества натяжения лент, ремней и рабочих цепей;

- проверка струбцин, кулачков и других зажимных устройств, которые должны быть максимально надежными;

- контроль степени шума и вибрации оборудования;

- измерение нагрева подшипников;

- обследование на предмет отсутствия течей, гидравлических или пневматических ударов во время рабочего процесса, правильность работы системы подачи СОЖ.

Работы, которые должны проводиться строго профессионалом, имеющим соответствующие навыки и опыт:

- проверка вращающихся сопряжений путем открытия крышек механизмов и узлов;

- исправление степени натяжки пружинных механизмов, замена деталей, имеющих признаки износа;

- испытание фрикционов и тормозных механизмов;

- регулировка подшипников шпинделя и зазоров в винтовых парах;

- замена изношенных деталей или (если они еще могут послужить) назначение их замены при ближайшем плановом или капитальном ремонте.

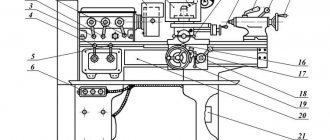

Основные рабочие узлы

Основные узлы токарно-винторезного станка на ниже представленном рисунке выделены текстом в подробном описании:

- На станине монтируются все основные узлы станка.

- Передний узел (бабка) является пусковым устройством для вращения обрабатываемой заготовки. В ее корпусе находится коробка скоростей.

- Задний узел (бабка) при обработке отверстий удерживает сверло, цинкер и развертку.

- Ходовой вал и ходовой винт запускает в работу коробка подач. Она также меняет количество их оборотов.

- Преобразователем вращательных движений ходового вала и винта в прямолинейное движение суппорта является фартук.

- Суппорт, в свою очередь, двигает резцом на резцовой головке.

Основное отличие токарного и токарно-винторезного станков состоит в наличии или отсутствии одной детали – ходового винта. В последнем эта деталь присутствует, благодаря чему устройство может выполнять нарезку резьбы резцом.

Принципиальная схема токарно-винторезного станка с обозначением всех основных узлов и крепежных деталей представлена ниже на рисунке.

Сроки ТО

Виды и сроки технического обслуживания исчисляются сутками или месяцами, и зависит это от сложности и типа промышленного оборудования. Так, к примеру, расчеты для тягового подвижного состава (тепловозов, электровозов и пр.) производятся соответственно средним значениям межремонтных пробегов.

Периодичность, виды и сроки технического обслуживания исчисляются по календарному времени эксплуатации и учитывают техусловия заводов-изготовителей.

Таким образом, в результате небольшого анализа сущности, классификации, видов технического обслуживания промышленного, производственного и технологического оборудования можно сделать вывод о его необходимости, планомерности и обязательном строгом контроле. Именно совокупность этих составляющих позволит предприятиям добиться бесперебойной работы машин и механизмов, что, в свою очередь, способствует экономии бюджета, повышению производительности труда и получению дополнительной прибыли.

Техника безопасности при работе на токарно-винторезном станке

Перед тем, как приступить к работе токарь должен выполнить следующие действия:

- чтобы одежда не попала под работающие движущие элементы станка, ее необходимо заправить. Длинные волосы должны быть укрыты косынкой, манжеты подвернуты. С забинтованными конечностями также запрещено подходить к работающему агрегату;

- выполнить заземление станка;

- чтобы не оступиться в процессе работы у станка, решетка под ногами должна быть закреплена и устойчива;

- ходовые винты и валики нужно смазать. Уровень масла также надлежит проверить в коробке скоростей и в масляном резервуаре;

- исправность основных приборов нужно проверить вхолостую;

- если присутствуют неисправности в работе, необходимо сразу сообщить мастеру.

При выполнении работ важно:

- пользоваться защитными очками, экранами и щитками;

- специальной щеткой убирать лишнюю стружку с основных узлов и деталей;

- руками останавливать работающий патрон недопустимо;

- на работающий прибор нельзя класть детали, инструменты и прочие предметы;

- коробка скоростей не переключается на ходу;

- запрещено работать с неисправными приборами, а также случайными приспособлениями.

После завершения работ необходимо:

- сразу отключить токарно-винторезный станок из электросети;

- очистить основные узы от мусора и металлической стружки;

- маслом смазать все подвижные детали и поверхность станка, чтобы защитить его от коррозии;

- ремонт и восстановление станка производится после разрешения главного мастера, при соблюдении правил безопасной эксплуатации.

Классификация видов техобслуживания

По этапам эксплуатации ремонт и техническое обслуживание подразделяются на:

- ТО при хранении.

- ТО при перемещении.

- ТО при эксплуатации.

- ТО при ожидании.

По периодичности проведения:

- Периодическое ТО.

- Сезонное ТО.

По условиям эксплуатации:

- ТО в особых условиях.

По регламентации выполнения:

- Регламентированное обслуживание.

- Периодический контроль.

- Постоянный контроль.

- Поточное обслуживание.

- Централизованное обслуживание.

- Децентрализованное обслуживание.

По организации выполнения:

- ТО эксплуатационным персоналом.

- ТО специализированным персоналом.

- ТО эксплуатирующей организацией.

- ТО специализированной организацией.

- ТО заводом-изготовителем.

По методам техобслуживания:

- Поточный метод ТО.

- Централизованный метод ТО.

- Децентрализованный метод ТО.

По исполнительной организации:

- эксплуатационным персоналом,

- специализированным персоналом,

- эксплуатирующей организацией,

- специализированной организацией,

- заводом-изготовителем.

Такелаж токарного станка

Такелажные работы включают: погрузку, перемещение, разгрузку оборудования.

Токарный станок имеет большую массу. Поэтому во время работ необходимо соблюдать правила технической безопасности. Токарные станки имеют вес от 300 кг до 5 тонн

Перед тем как начать такелаж станка, нужно сделать точные технические расчеты, замеры агрегатов и проемов, учесть технические характеристики оборудования. Составить план перевозки, чтобы не загромоздить площадку, где планируется монтажу токарного станка, и не парализовать производство.

Опытные специалисты нашей компании произведут профессиональный такелаж токарного станка с применением подъемного оборудования и оснащения (талрепы, канаты, ремни, стропы, цепи, тележки, автопогрузчики и автокраны).

Основные правила такелажных работ:

- Рабочее пространство необходимо оснастить настилами, стеллажами для запчастей;

- Крупногабаритные элементы экранизируются деревянной рамкой с наклеиванием сигнальных флажков;

- Движущиеся агрегаты фиксируются в статичном неподвижном состоянии;

- Вспомогательные детали (гайки, крепежи) фасуются в отдельные чехлы с бирками.

Задачи технического обслуживания

Можно с уверенностью заявить, что техобслуживание представляет собой определяющее профилактическое действие, которое крайне необходимо для обеспечения непрерывной работы производственного оборудования и механизмов в промежутках времени между запланированными ремонтными манипуляциями. Оно предполагает уход и осуществление контроля над работой машин, их поддержание в исправном рабочем состоянии, плановый техосмотр, чистку, промывку, регулировку, продувку и другой ремонт оборудования.

Отдельные виды технического обслуживания могут проводиться непосредственно на работающем оборудовании с использованием перерывов и выходных дней. При наличии соответствующих разрешений в инструкциях по эксплуатации механизмов и оборудования возможно кратковременное их отключение от электросетей до полной остановки. В таких случаях допускается некоторый простой, но чтобы не прерывались производственный и технологический процессы.

Типовой блок управления

Рассматривая современный универсальный токарно-винторезный станок следует уделить внимание блоку управления. Для указания основных параметров обработки устанавливаются рычаги и рукоятки, кнопки и другие блоки управления

К основным особенностям отнесем следующие моменты:

- Как правило, устанавливается рукоятка для указания количества оборотов. Универсальный токарно-винторезный современный станок может изменять данный показатель, который выбирают в зависимости от требуемых режимов резания.

- Токарно-винторезный станок имеет устройство, позволяющее образовывать резьбовую поверхность. Ее параметры устанавливаются при помощи специального блока управления. Не стоит забывать о том, что некоторые параметры можно задать исключительно путем установки требующихся сменных колес.

- Есть и рукоятки, которые позволяют управлять суппортом. Токарно-винторезные станки имеют основные узлы, которые позволяют обеспечивать механическую подачу для быстрой установки позиции и обработки с неизменяемым показателем скорости перемещения.

Органы управления токарно-винторезных станков на примере модели 16К20

Токарно-винторезный станок с ЧПУ имеет более сложную компоновку. Это связано с тем, что подобное оборудование может работать без вмешательства оператора на промежуточных этапах.

Система технического обслуживания и ремонта

Главной задачей автоматизированных систем, по которым проводятся различные виды ТО, является сокращение расходов по этой статье бюджета предприятия и значительное повышение класса надежности работы машин и механизмов, что способствует уменьшению себестоимости производимой продукции и, соответственно, росту доходов.

В случае проведения ремонта задача меняется, поскольку необходимо максимально сократить не только потери, но и частоту проведения самих работ (независимо от вида и объема). Идеальная схема, к которой стремятся предприятия, – это полный отказ от аварийных ремонтов, которые неизбежно ведут к внеплановым остановкам производства.

Кроме того, эксплуатация и техническое обслуживание, в частности, проведение ремонтных работ, осуществляются в условиях некоторой неопределенности. Даже проведенный мониторинг износа промышленного оснащения и многолетний опыт не могут определить конкретный объем и указать номенклатуру новых запчастей для оборудования. А вот конвейерная система предполагает точное распределение необходимых деталей, которые могут потребоваться со склада на определенный заказ.

Технические характеристики

| Наименование характеристики | Значение |

| Основные параметры | |

| Класс точности согласно ГОСТ 8-82 | Н |

| Наибольший диаметр заготовки над: | |

| станиной, см | 44.5 |

| суппортом, см | 22 |

| выемкой станины, см | 62 |

| Наибольшая длина: | |

| заготовки, см | 150 |

| обтачивания, см | 140 |

| Параметры шпинделя | |

| Диаметр сквозного отверстия, см | 5.4 |

| Величина частоты прямого вращения, об/мин | 10-1400 |

| Величина частоты обратного вращения, об/мин | 16-1800 |

| Объём внутреннего конуса в шпинделе | М5 |

| Конец шпинделя согласно ГОСТ 12593-72 | 6К |

| Параметры подачи | |

| Наибольшее перемещение каретки суппорта: | |

| продольное, см | 140 |

| поперечное, см | 28 |

| Пределы скорости подач: | |

| продольных, мм/об | 0,018…22,4 |

| поперечных, мм/об | 0,009…11,2 |

| Скорость быстрых перемещений суппорта, продольных/ поперечных, см/мин | 400/2 |

| Продольное сдвижение на одно деление: | |

| лимба, мм | 1 |

| нониуса, мм | 0.1 |

| Поперечное сдвижение суппорта на одно деление лимба, мм | 0.05 |

| Число наносимой резьбы: | |

| метрических | 36 |

| дюймовых | 45 |

| модульных | 36 |

| питчевых | 45 |

| Предохранитель от перегрузки | присутствует |

| Блокировка продольных и поперечных подач | присутствует |

| Выключающие продольные упоры | присутствует |

| Шероховатость детали при обтачивании начисто, мкм, не более | Ra 2.0 |

| Параметры задней бабки | |

| Наибольшая длина передвижения пиноли задней бабки, см | 15 |

| Наибольшее расстояние передвижения задней бабки, см | ±1,5 |

| Параметры встроенного электрического оборудования | |

| Число электродвигателей на станке | 3 |

| Электродвигатель главного привода, кВт | 7.5 |

| Привод ускоренных передвижений, кВт | 0.75 |

| Электродвигатель охлаждающего насоса, кВт | 0.12 |

| Габаритные размеры и вес станка | |

| Габариты станка (д ˣ ш ˣ в), см | 280 ˣ 119 ˣ 145 |

| Масса станка, т | 2.43 |

Разновидности и конструктивные особенности

Станком на самом деле очень много и выполняют они всевозможные операции по обработке металла, но мы наведем самые известные виды

Многорезцовые

Предназначены для обработки сложных деталей, сделанных из труб, фасонного профиля или прутков разного сечения. Многорезцовые или многошпиндельные станки в основном используются при серийном производстве.

Производимые операции:

- сверление;

- резьба;

- точение;

- подрезка;

- растачивание;

- зенкерование;

- развертывание.

Многорезцовые станки обладают высокой производительностью благодаря большой площади приводного механизма, жесткости конструкции, способности выполнять несколько операций одновременно.

Карусельные

Группа станков для работы с крупногабаритными деталями и заготовками. Детали, обрабатываемые на них, отличаются небольшой длиной, но значительной массой и диаметром.

Особенности карусельных моделей:

- используются для обработки поверхностей конической или цилиндрической формы;

- выполняются пазы различной конфигурации;

- также можно сделать шлифовку, фрезеровку, подрезку торцов;

- нарезка резьбы.

Помимо основных элементов любого токарного станка, данный вид имеет дополнительное оборудование:

- стол с планшайбой;

- стойки для передвижения траверсы.

Затыловочные

Станки предназначены для обработки задних поверхностей зубьев инструментов. Также на нем можно выполнять и другие токарные работы. Отличает затыловочный станок особая конструкция суппорта. Затылование детали производится следующим образом:

- вращательное движение детали;

- возвратно-поступательное движение режущего инструмента к детали.

Винторезные

Наиболее распространенная группа станков. Широко используются в серийном и единичном производстве. Винторезные модели можно встретить и в мастерских, и в школах, и на любом производстве. Они отличаются простотой эксплуатации и обслуживания.

СПРАВКА! Токарно-винторезный станок является универсальной моделью для всевозможных обработок металлических заготовок. На нем можно выполнять различные виды резьбы: модульную, дюймовую, метрическую.

Конструктивные элементы:

- станина;

- передняя и задняя бабка;

- суппорт;

- фартук;

- коробка подач.

Револьверный

Станки револьверной группы рассчитаны на обработку деталей из калиброванного прутка. Операции, которые могут выполняться на данном оборудовании:

- точение;

- расточка;

- фасонное точение;

- зенкерование;

- сверление;

- формирование резьбы;

- развертывание.

СПРАВКА! Название станков данной группы происходит из-за специального держателя. Он может быть приводным или статическим. Приводной тип дает больше возможностей для проведения различных операций.

Универсальный

К универсальным токарным станкам относятся винторезные станки, так как на них можно выполнять практически любые операции по металлу.

Основные технические характеристики универсального станка:

- скорость вращения (количество оборотов); класс точности; он указывается в маркировке изделия буквами С, В, Н, А, П;

- число передач;

- каких размеров детали можно устанавливать;

- вес и габариты станка;

- величина подачи и максимального перемещения по оси.

Условное разделение оборудования

Первое разделение осуществляется в соответствии с общим статусом оборудования как части основного оснащения предприятия:

- технологическое;

- электротехническое;

- подъемно-транспортное и др.

Далее разделяется на подгруппы многочисленное технологическое оборудование предприятия, которое представляет наибольший интерес для ремонтной бригады:

- металлорежущее оборудование;

- кузнечнопрессовое оборудование;

- литейное оборудование;

- деревообрабатывающее оборудование и т.д.

Внутри перечисленных видов оборудования намного проще выделять объекты для характеристики и осуществления ремонтных работ, а также те или иные виды технического обслуживания.