В гидромеханических системах, устройствах и узлах чаще всего используются детали, которые работают на трение, сдавливание, скрутку. Именно поэтому основное требование к ним – достаточная твердость их поверхности. Для получения необходимых характеристик детали, поверхность закаляется током высокой частоты (ТВЧ).

В процессе применения закалка ТВЧ показала себя как экономный и высокоэффективный способ термической обработки поверхности металлических деталей, который придает дополнительную износостойкость и высокое качество обработанным элементам.

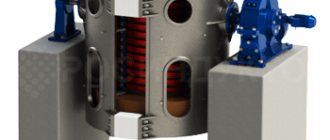

Оборудование для выполнения индукционной закалки (ТВЧ)

Индукционная закалка требует специального технологического оборудования, которое включает три основных узла: источник питания – генератор токов высокой частоты, индуктор и устройство для перемещения деталей в станке.

Генератор токов высокой частоты это электрические машины, различающиеся по физическим принципам формирования в них электрического тока.

- Электронные устройства, работающие по принципу электронных ламп, преобразующих постоянный ток в переменный ток повышенной частоты – ламповые генераторы.

- Электромашинные устройства, работающие по принципу наведения электрического тока в проводнике, перемещающихся в магнитном поле, преобразующие трехфазный ток промышленной частоты в переменный ток повышенной частоты – машинные генераторы.

- Полупроводниковые устройства, работающие по принципу тиристорных приборов, преобразующих постоянный ток в переменный ток повышенной частоты – тиристорные преобразователи (статические генераторы).

Генераторы всех видов различаются по частоте и мощности генерируемого тока

Виды генераторов Мощность, кВт Частота, кГц КПД

Ламповые 10 – 160 70 – 400 0,5 – 0,7

Машинные 50 – 2500 2,5 – 10 0,7 – 0,8

Тиристорные 160 – 800 1 – 4 0,90 – 0,95

Поверхностную закалку мелких деталей (иглы, контакты, наконечники пружин) осуществляют с помощью микроиндукционных генераторов. Вырабатываемая ими частота достигает 50 МГц, время нагрева под закалку составляет 0,01-0,001 с.

Конструкция современных высокочастотных ТВЧ установок

Высокочастотные индукционные ТВЧ установки имеют обозначение «ВЧ». Далее в названии модели указана максимальная потребляемая мощность, измеряемая в кВА, учитывающая как активную, так и реактивную составляющую, т. е. емкостную и индуктивную. Полная мощность зависит от согласования индуктора с конденсаторной батареей ТВЧ установки и ее резонансной частотой. Резонансная частота в транзисторных генераторах подстраивается автоматически в рабочем диапазоне частот. Подробнее >>>

Буква «А» в названии модели означает наличие автоматического таймера с возможностью предварительной установки мощности и времени при нагреве и выдержке детали. Также есть третий таймер для времени остывания. Есть режим позволяющий работать в автоматическом цикле: нагрев — выдержка — остывание, без выключения ТВЧ установки. В этом режиме время уставки третьего таймера можно использовать для замены нагреваемой детали. Данные функции позволяют производить термообработку с высокой степенью повторяемости.

Буква «В» в названии модели означает бинарное исполнение, при котором высокочастотный универсальный трансформатор выполнен в виде отдельного блока Подробнее>>>

Как правило, модели мощностью 15 и 25 кВА выполняются моноблочными и имеют рабочий цикл (непрерывное время работы) — 80%. При эксплуатации данных приборов в непрерывном цикле 100% можно купить их в двухблочном исполнении. Модели от 40 кВА всегда выпускаются в двухблочном исполнении и рассчитаны на рабочий цикл — 100%. В этом случае необходимо отличное охлаждение прибора, как высокое давление воды, так и ее низкая температура.

В зависимости от мощности ТВЧ установки, блок высокочастотного трансформатора соединяется с генератором и конденсаторной батареей, установленной в корпусе генератора, кабелем различного сечения. Кабелей может быть от одного до трех.

Универсальные высокочастотные трансформаторы, которыми оборудованы ТВЧ установки данного класса, как правило, не имеют изменяемого коэффициента трансформации. Приятным исключением из этого правила является модель ВЧ-80ПКТ (Аббревиатура расшифровывается как Переключаемый Коэффициент Трансформации). На этой модели можно задать три различных коэффициента трансформации и применять индукционные катушки от одного до 5–6 витков в зависимости от диаметра катушки. Именно такую ТВЧ установку рекомендуется применять для укомплектования небольших индукционных закалочных станков. Профессиональная работа по высокочастотной закалке начинается с использования закалочных трансформаторов серии ВЧТЗ.

Покупая ТВЧ установку можно заказать универсальный высокочастотный трансформатор с количеством витков выходной обмотки от одного до 3-х. Например, для ТВЧ установки ВЧ-60АВ количество витков индуктора для одного витка выходной обмотки будет 1–2 на диаметре 100 мм, для 2-х витков выходной обмотки — 2–3 витка индуктора, для трех витков — 3–5 витков индуктора.

Охлаждение индукторов у моделей ВЧ-15А и ВЧ-25А осуществляется через сам прибор. Индукторы, начиная с модели ВЧ-40АВ и более мощные, имеют собственный вход — выход для охлаждения. Принципиальная разница состоит в том, что в этом случае при закалке деталей в индуктор можно подавать, закалочную воду или закалочную жидкость на основе воды. В этом случае индуктор служит одновременно закалочным спреером. А сам прибор можно охлаждать, как и положено дистиллированной водой нужной температуры.

Электрическое питание у ТВЧ установок мощностью до 15кВА — однофазное с напряжением 220В. Установки мощностью 25–160 кВА питаются от трехфазной сети с напряжением 380 В. На задней, нижней части корпуса ТВЧ установки расположено заземление для защиты персонала от поражения электрическим токов, не пренебрегайте им.

Можно сказать, что индукционные ТВЧ установки это симбиоз электрического преобразователя тока и системы водяного охлаждения. Необходимо обслуживать и содержать в нормальном состоянии обе эти системы. Неправильная работа любой из них приводит к поломке прибора в целом.

Все блоки транзисторных ТВЧ установок оснащены датчиками, которые выключают прибор при низком давлении воды. Запрещается перерегулировать их на более низкое давление. Ухудшение условий охлаждения прибора вызывает его поломку! Купите для своей установки отдельный или более мощный насос, и она вознаградит вас безотказной работой.

Учтите, что для создания необходимого давления в системе охлаждения зачастую приходится использовать многолопастные насосы или включать два однолопастных насоса последовательно. Давление воды проверяется с помощью манометра на входе распределительной гребенки системы охлаждения на подключенном к воде приборе, т. е. под нагрузкой.

Применяйте для охлаждения только дистиллированную воду. Плохая вода вызывает отложение солей и ухудшение условий охлаждения компонентов приборов. С помощью электролиза вода разъедает водоохлаждаемые алюминиевые радиаторы IGBT модулей и диодных мостов. За счет электропроводности — нарушает работу электронных компонентов и может поражать обслуживающий персонал электрическим током.

Необходимо проверять величину напряжения питания, на включенном приборе и на максимальной мощности нагрева. Напряжение питания не должно просаживаться под нагрузкой более чем на 5%. Все индукционные ТВЧ установки модельного ряда от ВЧ-15 до ВЧ-160АВ оборудованы системой защиты от возможных перегрузок и перенапряжений. Подробнее с ними можно ознакомиться в статьездесь>>>

В случае зажигания любого индикатора или появления сигнала зуммера запомните название индикатора, выключите прибор и по возможности выясните причину появления сбоя в работе. Наиболее частыми причинами отключения ТВЧ установок являются недостаточное давление воды, недостаток или превышение напряжение питания, короткие замыкания в индукторе, превышение температуры в системе многоточечного контроля. Если зажигаются индикаторы, указывающие на внутренние проблемы, ТВЧ установку следует отправить в ремонт.

Все приборы данного класса оборудованы входным выключателем — предохранителем — разъединителем. После его включения на прибор подается питание и включается режим холостого хода, при котором запитываются платы управления прибором. Запуск и выключение индукционного генератора ТВЧ установки можно сделать различными способами. Нажатием зеленой кнопки Пуск, с последующим выключение нажатием красной кнопки Стоп. При подключенной педали ножного управления — нажали на педаль — Пуск, отпустили педаль Стоп.

В автоматическом режиме нажатие кнопки Пуск запускает циклический режим нагрева, нажатие кнопки Стоп — выключает его. По окончании работы выключите входной выключатель — предохранитель — разъединитель и обесточьте ТВЧ установку.

Типовое схемное решение современных транзисторных ТВЧ установок следующее. Диодные мосты выпрямителя превращают трехфазный электрический ток в постоянный. Затем, включенные по мостовой схеме IGBT модули генерируют переменный ток. Который, подается на резонансный контур, образованный первичной обмоткой ВЧ трансформатора и конденсатором. В процесс создания резонанса частоты вносит свой вклад вторичная обмотка ВЧ трансформатора и подключенный в ней индуктор с нагреваемой деталью. Наличие высокочастотного трансформатора обеспечивает гальваническую развязку индуктора от питающей сети 380В. Что очень важно для исключения поражения термистов электрическим током. Токи, протекающие в индукторе, достигают нескольких тысяч ампер, но напряжение остается безопасным для человека и не превышает 30–50 вольт.

Главная плата управления с помощью датчиков собирает информацию о работе ТВЧ установки и выдает команды на управление мощностью генерации и выбор резонансной частоты. ТВЧ установка автоматически подбирает и генерирует резонансную частоту в зависимости от количества витков индуктора и переменных параметров нагреваемой детали. Однако только в определенных пределах. Именно поэтому, современные ТВЧ установки имеют индикаторы «Очень низкой» и «Очень высокой» рабочей частоты прибора. В этом случае нужно замерить частоту генерации и подобрать количество витков индуктора. Подробнее >>>

Причем, ТВЧ установка даже «видит» деталь, внесенную в индуктор, и автоматически выдает установленную мощность. Когда деталь убирают — мощность существенно падает.

Учтите! ТВЧ установки зачастую перевозятся грузовым транспортом, практически как дрова. При такой транспортировке велика вероятность нарушения контактов разъемов и раскручивания болтов контактов. Именно по этой причине мы рекомендуем заказывать пусконаладочные работы с помощью квалифицированного персонала нашей сервисной службы. Скупой платит дважды! Силовые ключи — транзисторные IGBT модули стоят недешево, до 10 тысяч рублей, а выгорают иногда по несколько штук. Так что решать вам…

Перед транспортировкой или хранением на неотапливаемом складе тщательно слейте воду из системы охлаждения, иначе оставшаяся вода разморозит радиаторы.

Газопламенная закалка

Метод применяют при обработке крупных металлоконструкций: деталей станков, узлов электрических машин, прокатных роликов, валов, выполненных из чугуна, углеродистых, низколегированных сталей, материалов с низким содержанием углерода. Преимущества технологии — сохранение чистоты поверхности (на ней отсутствуют следы окислительных процессов) и сравнительно небольшая деформация с сохранением начальной геометрии заготовки.

Газопламенной закалкой могут обрабатываться все углеродистые стали.

Технология

Газоплазменная закалка выполняется в ацетилено-кислородном пламени. Во время нагрева специальной горелкой температура поверхности растет с высокой скоростью. За счет этого сердцевина детали не меняет своих свойств. Толщину поверхностной обработки регулируют изменением скорости перемещения факела и интенсивности подачи газовой смеси. Охлаждение металла производится погружением в быстроохлаждающую жидкость или обработкой под душем.

Параметры процесса

Технология предусматривает использование ацетилено-кислородного пламени температурой +2400…+3100 °С. Глубина закалки чаще всего составляет 2‑4 мм. Твердость сформированного после термической обработки слоя составляет 56 HRC.

Изготовление оборудования самостоятельно

Установка индукционного нагрева большой сложности не составит. Даже тот, кто не имеет опыта, после тщательного изучения справится с поставленной задачей. Перед началом работы нужно запастись следующими необходимыми элементами:

- Инвертор. Его можно использовать от сварочного аппарата, он недорогой и будет необходимой высокой частоты. Изготовить его можно самостоятельно. Но это затратное занятие по времени.

- Корпус нагревателя (для этого подойдет кусок пластиковой трубы, индукционный нагрев трубы в этом случае будет самым эффективным).

- Материал (сгодится проволока диаметром не более семи миллиметров).

- Приспособления для подключения индуктора к сети отопления.

- Сетка для удержания проволоки внутри индуктора.

- Индукционною катушку можно создать из медной проволоки (она должна быть эмалированной).

- Насос (для того, чтобы вода подавалась в индуктор).

Преимущества высокочастотных ТВЧ установок

- Низкая цена позволяет окупить индукционное оборудование всего за полгода.

- Большая экономия электроэнергии. Это современное энергосберегающее оборудование на транзисторных IGBT модулях. КПД — более 90%!

- Малые габариты и вес позволяют располагать ТВЧ установки рядом с оборудованием последующего технологического цикла.

- Двухблочные ТВЧ установки могут работать непрерывно. Одноблочные ТВЧ установки, работоспособны до 80% рабочего цикла.

- Имеют пренебрежимо малую мощность холостого хода и не нуждаются в прогреве.

- Обеспечивают быстрый нагрев заготовок изнутри, с глубины 1–2 мм.

- Индукционная пайка самая прочная из всех существующих видов пайки, за счет вибрации припоя и флюса с частотой генерации магнитного поля.

- ТВЧ установки идут на замену электрическим и газовым печам, обеспечивают высокую эргономику рабочего места и комфортные условия труда.

- Отсутствует высокое напряжение и высокие частоты, что безопасно для персонала.

- Легко научиться работать, навыки можно получить за 10 минут.

Что такое ТВЧ-закалка?

ТВЧ закалка — поверхностное термическое воздействие на сталь, которое проводится при подаче тока высокой частоты. После проведения технологического процесса показатели прочности, твердости увеличиваются, что повышает эксплуатационные характеристики изделия. Технологический процесс состоит из нескольких этапов:

- нагрев до высокой температуры;

- выдержка в одном температурном режиме;

- охлаждение.

Глубина закалки ТВЧ зависит от длительности каждого из этапов.

С помощью оборудования, на котором проводится процесс закалки стали, можно выполнить ТВЧ-пайку. Для этого на рабочую поверхность подаётся ток ещё большей частоты.

Индуктор нагревательный ТВЧ

(лат. inductor, от induce — ввожу, нахожу, побуждаю) электромагнитное устройство, предназначенное для индукционного нагрева ТВЧ. Индуктор ТВЧ состоит из двух основных частей — индуктирующего провода, с помощью которого создаётся переменное магнитное поле, и токоподводов для подключения индуктирующего провода к источнику электрической энергии. Проводящее электрический ток тело, помещенное в магнитное переменное поле, нагревается вследствие теплового действия вихревых токов, наводимых в участках изделия, непосредственно охватываемых индуктирующим проводом. В основном все типы индукторов твч могут быть разделены на два вида: одновременного и непрерывно-последовательного нагрева. В первом случае площадь индуктирующего провода примерно равна площади нагреваемой поверхности, что позволяет одновременно нагревать все её участки. При втором способе нагреваемое изделие перемещают относительно индуктирующего провода, последовательно нагревая участки поверхности изделия.

Что происходит внутри

Не вдаваясь в особые подробности, следует отметить, что структура закаленной стали бывает трех основных видов: мартенситной, трооститной и сорбитной. От соотношения этих кристаллических образований и зависят механические характеристики

В данном случае неважно, какое из них и каким образом влияет на твердость. Результат зависит от того, насколько прогрет металл и как быстро он охлажден

Таким образом, поверхностная закалка может возникать при повышении температуры верхнего слоя и последующим охлаждением либо в результате отдачи тепла внешней среде (жидкости, чаще всего маслу, воде и рассолу, воздуху или другим агентам), либо за счет частичного ухода его внутрь изделия. При этом полиморфные превращения происходят послойно, в зависимости от степени достижения критической температуры, влияющей на формирование новой кристаллической структуры.

В итоге происходит изменение по следующим зонам:

– Верхняя, подвергшаяся упрочнению.

– Промежуточная, закаленная частично. Ее еще называют зоной термического влияния.

– Область пониженной твердости.

– Внутренняя часть, не подвергшаяся изменениям.

Достоинства и недостатки

Закалка деталей с помощью ТВЧ обладает как достоинствами, так и недостатками. К достоинствам можно отнести следующее:

- После закалки ТВЧ у детали сохраняется мягкой середина, что существенно повышает ее сопротивление пластической деформации.

- Экономичность процесса закалки деталей ТВЧ связана с тем, что нагревается только поверхность или зона, которую необходимо закалить, а не вся деталь.

- При серийном производстве деталей необходимо настроить процесс и далее он будет автоматически повторяться, обеспечивая необходимое качество закалки.

- Возможность точно рассчитать и регулировать глубину закаленного слоя.

- Непрерывно-последовательный метод закалки позволяет использовать оборудование малой мощности.

- Малое время нагрева и выдержки при высокой температуре способствует отсутствию окисления обезуглероживания верхнего слоя и образования окалины на поверхности детали.

- Быстрый нагрев и охлаждение не дают большого коробления и поводок, что позволяет уменьшить припуск на чистовую обработку.

Но индукционные установки экономически целесообразно применять только при серийном производстве, а для единичного производства покупка или изготовление индуктора невыгодно. Для некоторых деталей сложной формы производство индукционной установки очень сложно или невозможно получить равномерность закаленного слоя. В таких случаях применяют другие виды поверхностных закалок, например, газопламенную или объемную закалку.

Назначение высокочастотных ТВЧ установок

Высокочастотные ТВЧ установки являются самыми универсальными по применению.

Вот лишь некоторые возможности их применения:

- Закалка и отпуск валов, шестерен, направляющих, труб, плоских поверхностей и внутренних отверстий. Глубина закаленного слоя от 1,5 до 3 мм.

- Сквозной нагрев пластин, заготовок болтов и гаек для горячей штамповки. Нагрев перед гибкой, ковкой, объемной деформацией и вытяжкой.

- Термопосадка и съем деталей валов, подшипников и турбин.

- Пайка черных и цветных металлов. Пайка твердым припоем резцов, долотьев, буров, медных шин, беличьих клеток роторов электродвигателей.

- Плавка любых магнитных и немагнитных материалов. Таких как: кремний, сталь, чугун, медь, латунь, бронза, золото, серебро, свинец, алюминий, магний.

- Индукционная сварка прямошовных труб.

- Отпуск предварительно напряженной арматуры.

- Левитационная плавка металлов.

- Сварка металлов и пластмасс.

Совет: Вы можете позвонить менеджеру и объяснить задачи по индукционному нагреву прямо сейчас. Но для экономии времени лучше послать нам чертеж или эскиз ваших деталей. Не забудьте указать зону нагрева и температуру. А для закалки еще и глубину закаленного слоя.

Состав закалочного комплекса ТВЧ «TESLINE»

- Установка индукционного нагрева на базе IGBT

- Индуктор-спрейер

- Механизм позиционирования детали и индуктора для ТВЧ закалки «А##» Ось вращения – расположение вертикальное

- Перемещение индуктора вдоль детали

- Механизм позиционирования оси индуктора – приводной при помощи джойстика

- Насос с электромагнитным клапаном для подачи закалочной жидкости на спрейер индуктора.

- Насос для откачки закалочной жидкости

- Насос для подачи охлаждающей воды в установку

- Выносной электронный пульт управления

- Кнопочный пульт управления

Комплект технической документации Руководство по эскплуатации

Меры безопасности при работе

- Основная опасность при работе — опасность получения ожогов от нагреваемых элементов установки и расплавленного металла.

- Ламповая схема включает элементы с высоким напряжением, поэтому её нужно разместить в закрытом корпусе, исключив случайное прикосновение к элементам.

- Электромагнитное поле способно воздействовать на предметы, находящиеся вне корпуса прибора. Поэтому перед работой лучше надеть одежду без металлических элементов, убрать из зоны действия сложные устройства: телефоны, цифровые камеры.

Не рекомендуется использовать установку людям с вживлёнными кардиостимуляторами! Печь для плавки металлов в домашних условиях может использоваться также для быстрого нагрева металлических элементов, например, при их лужении или формовке. Характеристики работы представленных установок можно подогнать под конкретную задачу, меняя параметры индуктора и выходной сигнал генераторных установок — так можно добиться их максимальной эффективности.

Напечатать

Как выбирается температура

Чтобы провести качественную закалку стальной заготовки, нужно выбрать температурный режим обработки, который зависит от вида обрабатываемого материала:

- Доэвтектоидные стали — содержат менее 0.8% углерода. Во время обработки их разогревают до температуры 850 градусов. После нагрева детали быстро охлаждают. Её погружают в ванную с охлаждающей жидкостью.

- Заэвтектоидные стали — содержат более 0.8% углерода. Разогреваются до температуры 800 градусов. Таким образом происходит неполная закалка.

Особенности индукционного воздействия на металлические поверхности не позволяют обрабатывать стали, процентное содержание углерода в которых не превышает 0.5%. Для завершения технологического процесса нужно устранить возникшее напряжение между сердцевиной и поверхностью изделия. Чтобы сделать это, проводится низкотемпературный отпуск. Заготовка помещается в печь, разогретую до температуры 200 градусов по Цельсию. Когда температура упадёт, изделию дают остыть при комнатной температуре.

Закалка стали (Фото: Instagram / redventru)

Установка для индукционного нагрева ТВЧ

Первая установка индукционного нагрева появилась в 19 веке. Тогда ученым удалось, основываясь на законах Джоуля-Ленца и Фарадея-Максвелла, создать первую плавильную печь, которая могла плавить металл под воздействием токов высокой частоты. Позже нагрев ТВЧ получил более активное распространение и его стали изучать, создавая все новые и новые установки, которые могли бы не только плавить металл при помощи токов высокой частоты, но производили бы и другие виды термообработки, например, закалку ТВЧ, пайку, сварку, ковку, деформацию и т.п. И в ХХ веке удалось получить первые образцы разнообразных установок. Современная установка индукционного нагрева — ТВЧ установка — способна осуществлять практически все виды высокотемпературной обработки металла.

Установка индукционного нагрева – виды обработки

Как уже было упомянуто выше, установка индукционного нагрева с легкостью справится со всеми видами высокотемпературной обработки металлических изделий. Основными задачами, с которыми справляется УИН, являются:

- Пайка ТВЧ. Производиться на предприятиях она стала гораздо чаще с появлением индукционного нагрева, потому что позволяет качественно обработать металл, не нарушая целостности его структуры.

- Плавка металла. Установка индукционного нагрева предназначена для работы со всеми видами металлов. Она отлично справится не только с черными, но и с цветными, и даже с драгоценными металлами.

- Закалка ТВЧ. Чаще всего закалка производится в отношении стальных изделий, которые постоянно подвержены механическому воздействию со стороны внешних факторов. Закалка ТВЧ неоспоримо является качественной и равномерной.

- Ковка, пластика, деформация и т.п. Производятся все эти операции в специальной индукционной установке, которая называется кузнечным нагревателем.

- Термообработка поверхности металла. Чаще всего производится в отношении сварных швов труб для разглаживания остаточного напряжения металла после вмешательства сварочного аппарата в его структуру.

Кроме вышеперечисленных операций установка индукционного нагрева хорошо справится и с другими видами термообработки. Если необходимо нагреть металл, произвести обжиг или отжиг или избавиться от каких-то вредных химических веществ, то установка ТВЧ станет незаменимым помощником.

Установка индукционного нагрева – виды

Установки индукционного нагрева подразделяются на три типа по частоте работе

При выборе частоты работы установки важно обратить внимание — для выполнения каких задач предназначена та или иная установка

- Среднечастотные установки индукционного нагрева – установки, работающие на наиболее низких частотах. Частота работы данного типа индукционных установок колеблется в пределах 0,5 – 20 КГц.

- Среднечастотные установки применяются в тех случаях, когда требуется произвести глубокую закалку детали; для пайки массивных изделий, которая также требует глубины проникновения тепла в деталь; для плавки всех видов металлов.

- Высокочастотные установки индукционного нагрева – это установки, работающие на более высокой частоте, чем среднечастотные, но на меньшей, чем сверхвысокочастотные. Частота работы данного типа индукционных установок 20-40 кГц, а в некоторых случаях доходит и до 30-100 кГц. При этом высокочастотная УИН обладает небольшой глубиной проникновения тепла в металл – не более 3 мм. Высокочастотная индукционная установка является наиболее универсальной, потому что позволяет справляться с большинством операций тепловой обработки металлов.

- Сверхвысокочастотные установки индукционного нагрева – это установки, обладающие самой высокой частотой работы. Частота работы от 100 кГц. Однако глубина проникновения тепла у СВЧ УИН не более 1 миллиметра. Сверхвысокочастотная установка индукционного нагрева чаще всего применяется для осуществления поверхностной закалки ТВЧ, для нагрева небольших заготовок и для пайки тонких и тонкостенных изделий.

Каждая установка индукционного нагрева имеет свою особенность. Если вы не знаете, как подобрать установку индукционного нагрева для своего предприятия, то подготовьте техзадание, исходя из которого, специалисты компании ЭЛСИТ помогут вам подобрать наиболее подходящее оборудование.

Если заметили ошибку, выделите фрагмент текста и нажмите Ctrl+Enter

xn--h1afsf5c.xn--p1ai

Область применения поверхностной термообработки ТВЧ

Поверхностная закалка ТВЧ в Москве

позволяет за счет изменения параметров напряжения в индукторе настолько точно выставить глубину закалки, что результат заранее прогнозируем и его контроль существенно облегчен. Метод в большей степени подходит габаритным деталям, вроде коленвалов или другой аналогичной продукции. Их постепенно проводят через индуктор, закаляя по всей длине. Поверхностную закалку высокочастотным токам заказывают по отношению к объемным изделиям, прочность и износостойкость которых напрямую зависит от свойств именно поверхностного слоя.

Сайт Obrabotka.net позволяет подобрать нужного исполнителя заказа из области термической обработки ТВЧ в Москве

. Обширная база сайта позволяет:

- в сжатые сроки оформить заказ даже при наличии нестандартных требований;

- выбрать исполнителя непосредственно в регионе заказчика;

- гарантированно найти предприятие, у которого не возникнет трудностей с выполнением заказа по причине отсутствия нужного оборудования или специалистов нужного уровня.

Параметры индукционного нагрева

Индукционный нагрев характеризуется тремя параметрами: удельной мощностью, продолжительностью нагрева и частотой тока. Удельная мощность — это мощность переходящая в теплоту на 1 см2 поверхности нагреваемого металла (кВт/см2). От величины удельной мощности зависит скорость нагрева изделия: чем она больше, тем быстрее осуществляется нагрев.

Продолжительность нагрева определяет общее количество передаваемой тепловой энергии, а соответственно и достигаемую температуру

Также важно учитывать частоту тока, так как от нее зависит глубина закаленного слоя. Частота тока и глубина нагреваемого слоя находятся в противоположной зависимости (вторая формула)

Чем выше частота, тем меньше нагреваемый объем металла. Выбирая величину удельной мощности, продолжительность нагрева и частоту тока, можно в широких пределах изменять конечные параметры индукционного нагрева — твердость и глубину закаленного слоя при закалке или нагреваемый объем при нагреве под штамповку.

На практике контролируемыми параметрами нагрева, являются электрические параметры генератора тока (мощность, сила тока, напряжение) и продолжительность нагрева. При помощи пирометров также может фиксироваться температура нагрева металла. Но чаще не возникает необходимости в постоянном контроле температуры, так как подбирается оптимальный режим нагрева, который обеспечивает постоянное качество закалки или нагрева ТВЧ. Оптимальный режим закалки подбирается изменением электрических параметров. Таким образом осуществляют закалку нескольких деталей. Далее детали подвергаются лабораторному анализу с фиксированием твёрдости, микроструктуры, распределения закалённого слоя по глубине и плоскости. При недогреве в структуре доэвтектоидных сталей наблюдается остаточный феррит; при перегреве возникает крупноигольчатый мартенсит. Признаки брака при нагреве ТВЧ такие же, как и при классических технологиях термообработки.

При поверхностной закалке ТВЧ нагрев проводится до более высокой температуры, чем при обычной объемной закалке. Это обусловлено двумя причинами. Во-первых, при очень большой скорости нагрева температуры критических точек, при которых происходит переход перлита в аустенит, повышаются, а во-вторых, нужно, чтобы это превращение успело завершиться за очень короткое время нагрева и выдержки.

Несмотря на то, что нагрев при высокочастотной закалке проводится до более высокой температуры, чем при обычной, перегрева металла не происходит. Так происходит из-за того, что зерно в стали попросту не успевает вырасти за очень короткий промежуток времени. При этом также стоит отметить, что по сравнению с объемной закалкой, твердость после закалки ТВЧ получается выше примерно на 2- 3 единицы HRC. Это обеспечивает более высокую износостойкость и твердость поверхности детали.

Преимущества закалки токами высокой частоты

- высокая производительность процесса

- легкость регулирования толщины закаленного слоя

- минимальное коробление

- почти полное отсутствие окалины

- возможность полной автоматизации всего процесса

- возможность размещения закалочной установки в потоке механической обработки.

Наиболее часто поверхностной высокочастотной закалке подвергают детали, изготовленные из углеродистой стали с содержанием 0,4-0,5% С. Эти стали после закалки имеют поверхностную твердость HRC 55-60. При более высоком содержании углерода возникает опасность появления трещин из-за резкого охлаждения. Наряду с углеродистыми применяются также низколегированные хромистые, хромоникелевые, хромокремнистые и другие стали.

Какой бывает закалка металла

О том, что воздействие высокой температуры на металл может изменить его структуру и свойства, знали еще древние кузнецы и активно использовали это на практике. В дальнейшем уже научно было установлено, что закалка изделий, изготовленных из стали, предполагающая нагрев и последующее охлаждение металла, позволяет значительно улучшать механические характеристики готовых изделий, значительно увеличивать срок их службы и даже в итоге уменьшать их вес за счет увеличения прочности детали. Что примечательно, закалка деталей из недорогих сортов стали позволяет придать им требуемые характеристики и успешно использовать вместо более дорогостоящих сплавов.

Смысл процесса, который называется закалка изделий из стальных сплавов, заключается в нагреве металла до критической температуры и его последующем охлаждении. Основная цель, которая преследуется такой технологией термообработки, заключается в повышении твердости и прочности металла с одновременным уменьшением его пластичности.

Существуют различные виды закалки и последующего отпуска, отличающиеся режимами проведения, которые и определяют конечный результат. К режимам закалки относятся температура нагрева, время и скорость его выполнения, время выдержки детали в нагретом до заданной температуры состоянии, скорость, с которой осуществляется охлаждение.

Наиболее важным параметром при закалке металлов является температура нагрева, при достижении которой происходит перестройка атомной решетки. Естественно, что для сталей разных сортов значение критической температуры отличается, что зависит, в первую очередь, от уровня содержания в их составе углерода и различных примесей.

После выполнения закалки повышается как твердость, так и хрупкость стали, а на ее поверхности, потерявшей значительное количество углерода, появляется слой окалины. Толщину этого слоя обязательно следует учитывать для расчета припуска на дальнейшую обработку детали.

Диаграмма состояний железо-углерод

При выполнении закалки изделий из стальных сплавов, очень важно обеспечить заданную скорость охлаждения детали, в противном случае, уже перестроенная атомная структура металла может перейти в промежуточное состояние. Между тем, слишком быстрое охлаждение тоже нежелательно, так как оно может привести к появлению на детали трещин или к ее деформации

Для того, чтобы избежать образования таких дефектов, скорость охлаждения после падения температуры нагретого металла до 200 градусов Цельсия, несколько замедляют.

Для нагрева деталей, изготовленных из углеродистых сталей, используют камерные печи, которые могут прогреваться до 800 градусов Цельсия. Для закалки отдельных марок стали критическая температура может составлять 1250–1300 градусов Цельсия, поэтому детали из них нагреваются в печах другого типа. Удобство закалки сталей таких марок заключается в том, что изделия из них не подвержены растрескиванию при охлаждении, что исключает необходимость в их предварительном прогреве.

Нагрев стали при закалке токами высокой частоты

Для качественной закалки сталей важно обеспечить не только уровень нагрева, но и его равномерность. Если деталь отличается массивностью или сложной конфигурацией, обеспечить равномерность ее нагрева можно только в несколько подходов

В таких случаях нагревание производится с двумя выдержками, которые необходимы для того, чтобы достигнутая температура равномерно распределилась по всему объему детали. Увеличивается суммарное время нагревания и в том случае, если в печь одновременно помещаются сразу несколько деталей.

Это интересно: Закалка стали 50 — температура, твердость, структура

Выбор температуры

Для правильного прохождения процесса закалки очень важен правильный подбор температуры, которая зависит от используемого материала.

Стали по содержанию углерода подразделяются на доэвтектоидные — меньше 0,8% и заэвтектоидные — больше 0,8%. Сталь с углеродом меньше 0,4% не закаливают из-за получаемой низкой твердости. Доэвтектоидные стали нагревают немного выше температуры фазового превращения перлита и феррита в аустенит. Это происходит в интервале 800-850°С. Затем заготовку быстро охлаждают. При резком остывании аустенит превращается в мартенсит, который обладает высокой твердостью и прочностью. Малое время выдержки позволяет получить мелкозернистый аустенит и мелкоигольчатый мартенсит, зерна не успевают вырасти и остаются маленькими. Такая структура стали обладает высокой твердостью и одновременно низкой хрупкостью.

Заэвтектоидные стали нагревают чуть ниже, чем доэвтектоидные, до температуры 750-800°С, то есть производят неполную закалку. Это связано с тем, что при нагреве до этой температуры кроме образования аустенита в расплаве металла остается нерастворенным небольшое количество цементита, обладающего твердостью высшей, чем у мартенсита. После резкого охлаждения аустенит превращается в мартенсит, а цементит остается в виде мелких включений. Также в этой зоне не успевший полностью раствориться углерод образует твердые карбиды.

В переходной зоне при закалке ТВЧ температура близка к переходной, образуется аустенит с остатками феррита. Но, так как переходная зона не остывает так быстро, как поверхность, а остывает медленно, как при нормализации. При этом в этой зоне происходит улучшение структуры, она становится мелкозернистой и равномерной.

После охлаждения на поверхности металла остаются высокие сжимающие напряжения, которые повышают эксплуатационные свойства детали. Внутренние напряжения между поверхностным слоем и серединой необходимо устранить. Это делается с помощью низкотемпературного отпуска — выдержкой при температуре около 200°С в печи. Чтобы избежать появления на поверхности микротрещин, нужно свести к минимуму время между закалкой и отпуском.

Также можно проводить так называемый самоотпуск — охлаждать деталь не полностью, а до температуры 200°С, при этом в ее сердцевине будет оставаться тепло. Дальше деталь должна остывать медленно. Так произойдет выравнивание внутренних напряжений.

Печи для термообработки металла — ООО

Оборудование для термообработки металлов предназначено для проведения различных видов термообработки (закалки, отжига, отпуска) металлических изделий. Для каждой процедуры должна быть использована только профильная печь, работающая в определенном температурном диапазоне.

Посредством термической обработки производится изменение качественных свойств заготовок из металла. Качественная термообработка металлов и их сплавов возможна только в специализированных промышленных печах для термообработки, которые обладают необходимым функционалом.

К подбору такого оборудования стоит отнестись очень серьезно.

По вопросам приобретения оборудования и обращайтесь в отдел маркетинга ООО «Термолит»

Тел./Ф.:; 42-02-19; 42-03-14

Моб.:; (098)63-502-63;

E-mail: [email protected];

Печи для термообработки металла являются очень востребованным оборудованием в таких областях как:

- машиностроение;

- авиакосмическая отрасль;

- металлургическая промышленность;

- электронная промышленность;

- химическая промышленность;

- ювелирное дело;

Температура в рабочей камере печи достигает до 1300°С. Печи оснащены автоматизированной системой подъема двери, благодаря чему работа с заготовками становится эффективной, и к тому же безопасной.

Виды, устройство и преимущества промышленных печей для термообработки

Цель термической обработки металла – улучшить структуру и придать необходимые свойства: прочность, износостойкость, твердость, вязкость и другие. Термическая обработка включает в себя такие операции: нагрев до определенной температуры, затем выдержка необходимое время, и охлаждение с нужной скоростью. Самые распространенные операции – это отжиг, закалка, нормализация, отпуск, цементация.

Вакуумная печь — это одно из наиболее универсальных устройств, которое может использоваться во время различных термообработок. Такие печи способны выполнять большие объемы работы, что иногда не под силу даже более дорогостоящему оборудованию.

Любая из видов термообработок не являются сложной проблемой для вакуумных печей, функционал которых вполне справляется со всеми необходимыми процессами. Среди всех элементов оборудования, можно выделить наиболее важную часть – камеру для нагрева, где происходят все рабочие процессы. Именно на ней базируется работа всего механизма, из-за чего в процессе разработки уделили ей большое внимание, чтобы во время обработки с камерой нагрева ничего не произошло. По своей конструкции, вакуумные печи делят на две основных категории: классические и реторные.

Индукционные печи обладают своими отличиями и преимущества, которых нет у других видов устройств. Главной особенностью индукционных печей является уникальная технология нагрева, благодаря которой весь накал направляется исключительно на сам материал, минуя при этом свободное пространство самой печи. Эта технология позволяет производить очень быструю и качественную обработку материалов, в то время как другие устройства не могут даже приблизительно подойти к ним в плане производительности. Поэтому индукционное оборудование обретает все большую популярность.

Современное оборудование для термообработки металлов обладает такими преимуществами как:

- компактность;

- высокая производительность;

- полный контроль процессов термообработки;

- уменьшение времени обработки;

- быстрая смена режимов обработки;

- значительное уменьшение затрат энергии;

- легкость в обслуживании;

- высокая степень автоматизации.

Почему стоит сделать заказ в ООО «Термолит»

Предприятие «Термолит» предоставляет отличную возможность купить печь для термообработки металла, цена которой будет вполне доступной. Вы приобретаете продукцию непосредственно у производителя, поэтому не переплачиваете большие суммы посредникам. Если вы хотите заказать специальное оборудование высокого качества, обращайтесь в ООО «Термолит». Предприятие специализируется на производстве оборудования для термообработки металлов, которые используются в промышленных сферах работы с металлом, и готово предложить своим заказчикам широкий ассортимент качественной и надежной продукции.

Мы реализуем электропечи для обработки металла, а также широкий выбор оборудования для закалки, отпуска, сварки, ковки и других операций. Печь для термообработки металла, цена на которую будет вполне доступной, сопровождается полным комплектом документации и гарантией от производителя. При выполнении индивидуальных заказов мы учитываем как технические нормативы, так и пожелания заказчика.

- Узнать больше

- Узнать больше

Источник: https://termolit.com/pechi-dlya-termoobrabotki-metalla/

Достоинства и недостатки

Любой метод обработки металлов обладает сильными и слабыми сторонами. Преимущества:

- У изделий, прошедших закалку токами высокой частоты остаётся мягкая середина. Это делает их устойчивее к пластической деформации.

- Глубину закалки можно отрегулировать.

- Металлическая поверхность непродолжительное время подвергается нагреву. Благодаря этому не происходит процессов окисления.

- Возможность обрабатывать изделия различной формы, размера.

- На поверхности заготовок не образуется нагар.

- Минимальное изменение габаритов после проведения технологического процесса. Это позволяет использовать незначительный припуск на готовую деталь.

Недостатки:

- Для работы в мастерской или гараже приобретать оборудование невыгодно, поскольку оно дорого стоит.

- Индукционную установку невозможно создать своими руками.

Станки применяются при серийном производстве износоустойчивых деталей.

Таблица №1

| параметры | GCK1050 | GCK10120 | GCK10200 | GCQ10300 | GCQ10500 |

| Макс. длина вала, мм | 500 | 1200 | 2000 | 3000 | 5000 |

| Макс. ход движка, мм | 600 | 1300 | 2100 | 3200 | 5200 |

| Макс. Диаметр заготовки, мм | 300 | 400 | 400 | 500 | 600 |

| Макс. вес обрабатываемой детали, кг | 50 | 150 | 200 | 400 | 800 |

| Скорость движения обрабатываемой детали, мм/с | 1-30 | 1-30 | 1-30 | 1-30 | 1-30 |

| Скорость спуска обрабатываемой детали, мм/с | 120 | 120 | 120 | 120 | 120 |

| Скорость вращения главного вала, обор./мин | 1-200 | 1-200 | 1-200 | 1-200 | 1-200 |

| Мощность эл. двигателя станка, кВт | 1,5 | 2,5 | 2,5 | 4 | 4 + 1,5 |

| Вес станка, кг | 900 | 1600 | 2500 | 3240 | 4000 |

| Габариты , мм | 1100х900х2000 | 1720х840х3600 | 1720х840х5300 | 2700х1300х5800 | 3200х1900х7800 |

Индукционная установка

Индукционная установка для термообработки ТВЧ представляет собой высокочастотный генератор и индуктор для закалки ТВЧ. Закаливаемая деталь может располагаться в индукторе или возле него. Индуктор изготовлен в виде катушки, на ней навита медная трубка. Он может иметь любую форму в зависимости от формы и размеров детали. При прохождении переменного тока через индуктор в нем появляется переменное электромагнитное поле, проходящее через деталь. Это электромагнитное поле вызывает возникновение в заготовке вихревых токов, известных как токи Фуко. Такие вихревые токи, проходя в слоях металла, нагревают его до высокой температуры.

Индукционный нагреватель ТВЧ

Отличительной чертой индукционного нагрева с помощью ТВЧ является прохождение вихревых токов на поверхности нагреваемой детали. Так нагревается только наружный слой металла, причем, чем выше частота тока, тем меньше глубина прогрева, и, соответственно, глубина закалки ТВЧ. Это дает возможность закалить только поверхность заготовки, оставив внутренний слой мягким и вязким во избежание излишней хрупкости. Причем можно регулировать глубину закаленного слоя, изменяя параметры тока.

Повышенная частота тока позволяет сконцентрировать большое количество тепла в малой зоне, что повышает скорость нагревания до нескольких сотен градусов в секунду. Такая высокая скорость нагрева передвигает фазовый переход в зону более высокой температуры. При этом твердость возрастает на 2—4 единицы, до 58—62 HRC, чего невозможно добиться при объемной закалке.

Для правильного протекания процесса закалки ТВЧ необходимо следить за тем, чтобы сохранялся одинаковый просвет между индуктором и заготовкой на всей поверхности закаливания, необходимо исключить взаимные прикосновения. Это обеспечивается при возможности вращением заготовки в центрах, что позволяет обеспечить равномерное нагревание, и, как следствие, одинаковую структуру и твердость поверхности закаленной заготовки.

Индуктор для закалки ТВЧ имеет несколько вариантов исполнения:

- одно- или многовитковой кольцевой — для нагрева наружной или внутренней поверхности деталей в форме тел вращения — валов, колес или отверстий в них;

- петлевой — для нагрева рабочей плоскости изделия, например, поверхности станины или рабочей кромки инструмента;

- фасонный — для нагрева деталей сложной или неправильной формы, например, зубьев зубчатых колес.

В зависимости от формы, размеров и глубины слоя закаливания используют такие режимы закалки ТВЧ:

- одновременная — нагревается сразу вся поверхность заготовки или определенная зона, затем также одновременно охлаждается;

- непрерывно-последовательная — нагревается одна зона детали, затем при смещении индуктора или детали нагревается другая зона, в то время как предыдущая охлаждается.

Одновременный нагрев ТВЧ всей поверхности требует больших затрат мощности, поэтому его выгоднее использовать для закалки мелких деталей — валки, втулки, пальцы, а также элементов детали — отверстий, шеек и т.д. После нагревания деталь полностью опускают в бак с охлаждающей жидкостью или поливают струей воды.

Непрерывно-последовательная закалка ТВЧ позволяет закалять крупногабаритные детали, например, венцы зубчатых колес, так как при этом процессе происходит нагрев малой зоны детали, для чего нужна меньшая мощность генератора ТВЧ.

Охлаждение детали

Охлаждение — второй важный этап процесса закалки, от его скорости и равномерности зависит качество и твердость всей поверхности. Охлаждение происходит в баках с охлаждающей жидкостью или разбрызгиванием. Для качественной закалки необходимо поддерживать стабильную температуру охлаждающей жидкости, не допускать ее перегрева. Отверстия в спрейере должны быть одинакового диаметра и расположены равномерно, так достигается одинаковая структура металла на поверхности.

Чтобы индуктор не перегревался в процессе работы, по медной трубке постоянно циркулирует вода. Некоторые индукторы выполняются совмещенными с системой охлаждения заготовки. В трубке индуктора прорезаны отверстия, через которые холодная вода попадает на горячую деталь и остужает ее.

Закалка токами высокой частоты

Закалка ТВЧ стали — разновидности:

Стационарная ТВЧ закалка.

Она применяется для закалки небольших плоских деталей (поверхностей). При этом положение детали и нагревателя постоянно сохраняется.

Непрерывно-последовательная ТВЧ закалка

. При осуществлении данного вида закалки деталь либо перемещается под нагревателем, либо остается на месте. В последнем случае нагреватель сам движется по направлению детали. Такая ТВЧ закалка подходит для обработки плоских и цилиндрических деталей, поверхностей.

Тангенциальная непрерывно-последовательная ТВЧ закалка

. Ее применяют при нагреве исключительно небольших цилиндрических деталей, которые прокручиваются единожды.

Вы хотите приобрести качественное оборудование для закалки? Тогда обращайтесь в научно-производственную . Мы гарантируем, что каждая выпущенная нами установка ТВЧ для закалки — надежна и высокотехнологична.

Индукционный нагрев различных резцов перед пайкой, закалкой, установка индукционного нагрева IHM 15-8-50

Индукционная пайка, закалка (ремонт) дисковых пил, установка индукционного нагрева IHM 15-8-50

Индукционный нагрев различных резцов перед пайкой, закалкой

Особенности эксплуатации индукционного оборудования

ТВЧ установки требуют постоянного ухода и квалифицированного обслуживания. Не верьте поставщикам, которые уверяют вас в том, что ТВЧ установки никогда не ломаются. Это может случиться не раз за весь период эксплуатации, который при грамотном обслуживании может длиться до 10 и более лет. Интенсивная эксплуатация в цехе с воздухом загрязненным парами металла, масел, кислот и пылью, возможна в течение 4–6 лет. За это время оборудование должно многократно окупиться. По отзывам большинства наших клиентов, индукционное оборудование окупается максимум за полгода.

Поставщики, продающие «Вечное оборудование европейского качества по бросовой цене» обманывают вас. При таких словах вы должны услышать следующее: «Это ТВЧ установки гаражной сборки и у нас некому их ремонтировать»!

Китайские производители не ремонтируют индукционное оборудование в России и СНГ. Оборудование должен обслуживать и ремонтировать российский поставщик.

Выбор температуры

Для правильного прохождения процесса закалки очень важен правильный подбор температуры, которая зависит от используемого материала.

Стали по содержанию углерода подразделяются на доэвтектоидные — меньше 0,8% и заэвтектоидные — больше 0,8%. Сталь с углеродом меньше 0,4% не закаливают из-за получаемой низкой твердости. Доэвтектоидные стали нагревают немного выше температуры фазового превращения перлита и феррита в аустенит. Это происходит в интервале 800—850°С. Затем заготовку быстро охлаждают. При резком остывании аустенит превращается в мартенсит, который обладает высокой твердостью и прочностью. Малое время выдержки позволяет получить мелкозернистый аустенит и мелкоигольчатый мартенсит, зерна не успевают вырасти и остаются маленькими. Такая структура стали обладает высокой твердостью и одновременно низкой хрупкостью.