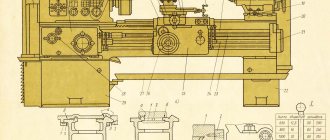

Габариты рабочего пространства токарного станка

Операционная зона ограничена торцом шпинделя; конечными положениями суппорта, бабкой задней. Крайние позиции каретки обуславливают максимальную длину обточки, которой идентичны.

Диаметры деталей ограничены расстоянием между направляющими или салазками и центральной осью.

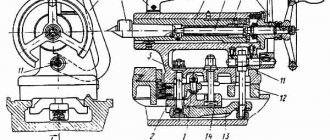

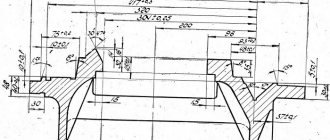

Рис. 2. Рабочая зона 16К25 (сечение суппорта)

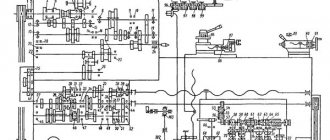

Схема электрическая принципиальная токарно-винторезного станка 16К25.

Схема электрическая принципиальная универсального токарно винторезного станка 16К25 приведена на следующем рисунке:

Скачать бесплатно схему электрическую принципиальную токарно-винторезного станка 16K25 со спецификацией и в отличном качестве можно по ссылке расположенной ниже:

Другой вариант схемы электрической принципиальной токарно винторезного станка 16К25 приведена на следующем рисунке:

Скачать бесплатно этот вариант схемы электрической принципиальной токарно-винторезного станка 16K25 со спецификацией и в отличном качестве можно по ссылке расположенной ниже:

Стандартная комплектация

Рассмотрим основные составляющие стандартной комплектации.

Расположение органов управления

Подача питания осуществляется автоматическим выключателем 5 пульта управления, после чего загорается сигнальная лампа 6. Уровень нагрузки главного двигателя отображается указателем 8. Электронасос охлаждения запускается выключателем 7.

На лицевой панели передней бабки находятся рукояти:

- 1, 4 – выбора частоты вращения;

- 2 – выбора направления резьбы;

- 3 – выбора нормального / увеличенного шага.

Паспорт токарно-винторезного станка 16К25.

Данное руководство по эксплуатации «Универсальный токарно-винторезный станок 16К25» содержит сведения необходимые как обслуживающему персоналу этого станка, так и работнику непосредственно связанному работой на этом станке. Это руководство представляет из себя электронную версию в PDF формате, оригинального бумажного варианта. В этой документации содержится Паспорт и Руководство (инструкция) по эксплуатации универсального токарно-винторезного станка 16К25. Содержание данной документации:

Содержание Паспорта токарно-винторезного станка 16К25:

- Введение

- Расспаковка и транспортирование станка

- Снятие антикоррозионых покрытий

- Установка станка

- Подготовка станка к пуску

- Смазка станка

- Электрооборудование станка

- Пневмооборудование станка

- Органы управления

- Пуск станка и некоторые условия эксплуатации

- Указание по использованию и установке патронов и люнетов

- Механика станка

- Краткое описание основных узлов и их регулирование

- Кинематическая схема станка

- Схема расположения подшибников

- Характерные возможные неисправности.

- Ремонт.

- Указания о проведении контроля точности

- Паспорт станка

- Приложения

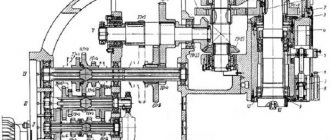

Схема кинематическая

Для точности разделим схему на составляющие.

Обороты

Входной вал II коробки скоростей получает крутящий момент от шкива 3, связанного поликлиновым ремнем со шкивом 2, насаженным на конец ротора электродвигателя М1. Сторона вращения шпинделя V задается включенным фрикционом сдвоенной муфты 6.

При сжатии левых дисков реализуются прямые обороты. Момент передается через колесо 4 (5) двухвенцовому блоку (8,9), далее трехвенцовый блок (13, 14, 15) сопрягается с одной из шестерен 10, 11, 12, шпиндельный двойной блок (21, 22) с колесами 18, 19 соответственно.

Перебор задействуют, смещая шпиндельный блок вправо. Цепь от вала IV к V замыкается посредством блока (23, 24), зацепляемого с колесом 16 или 17, пары 25–27. Разное положение блоков: (8, 9), (13, 14, 15), (21, 22) дает 12 частот на шпинделе, еще 12 – получают с помощью перебора.

При сжатии правых дисков муфты 6 соединяются валы II, III посредством промежуточных паразитных шестерен 28, 29, изменяющих направление оборотов на обратное. Далее кинематика идентична прямым оборотам.

Рис. 4. Кинематика

Подачи

Каждому из четырех возможных движений суппорта соответствует своя кинематическая ветвь: продольной, поперечной подач, винторезная, быстрого хода. Вал VIII получает момент со шпинделя посредством передачи 20–32 или узла увеличения шага (перебора), связанных колес 16, 33. От реверсивного механизма, содержащего неподвижные колеса 30, 31; паразитное – 34, подвижное – 35; через гитару (a, b, c, d) сообщается момент приемному валу X механизма подач.

Переключая муфты в различном сочетании с зубчатыми блоками, изменяют обороты конечного вала XV коробки подач. Он передает движение ходовому валу XVI или винту 61. Первый вариант получают за счет двух зубчатых пар, смонтированных на подшипниках, обгонной муфты 67, неподвижных соединенных колес 68, 64. Во втором случае XV, 61 связывает муфта 60.

Вращение ходового винта 61 преобразовывается маточной гайкой, смонтированной внутри фартука, в прямолинейное движение каретки. Комбинируя переключения муфт, блоков коробки подач, устанавливают необходимый шаг. Часть диапазона получают за счет настройки гитары, отключив коробку муфтами 60, 116.

Вал XVII механизма фартука получает движение от ходового вала со скользящей шестерней 65,по цепочке 69 – 70 – 71, муфта 72, червяк 73, связанный с колесом 74. Замыканием кулачковых полумуфт 77, 84 задают направление вращения XVIII с колесом 94. Последнее, перекатываясь по статичной рейке 95, реализует прямолинейное движение каретки. Муфты 87, 90, связывая вал XVII с винтом 97, обеспечивают подключение подачи, реверс поперечных салазок.

Вращение ходового вала, полученное от двигателя 113 через ременную пару, преобразуется в ускоренный ход каретки. Благодаря обгонной муфте 67 движение может происходить при отсоединенной коробке. Винтами 97, 109, вручную перемещают поперечные, верхние салазки, вращая – 112, выдвигают пиноль.

Коробка скоростей

Непосредственно к коробке относятся валы II – VI с неподвижными колесами, четырьмя блоками. Переборы отношением: 1:32; 1:8; 1:2; 1,25:1 обеспечивают 4 диапазона оборотов:12,5 – 40; 50 – 160; 200 – 630; 500 – 1600 об/мин.

Механизмы размещены внутри передней бабки. Передачи, валы изготовлены из хромистой стали. Зубья закаленные, шлифованные, торцы закруглены для облегчения переключений. Шлицы обработаны аналогично.

Величина момента, передаваемого фрикционной муфтой регулируется подтяжкой гаек 62, 59 (см. рис. 5) для прямых, обратных оборотов соответственно.

При угле проворота более 1/16 обязательно сравнить крутящий момент с допустимым паспортом.

Технические характеристики токарно-винторезного станка 16К25.

| Величины | ||

| Класс точности | Н | |

| Наибольший диаметр обрабатываемой заготовки над станиной | мм | 500 |

| Наибольший диаметр точения над поперечным суппортом | мм | 290 |

| Наибольший диаметр обрабатываемого прутка | мм | 53 |

| Наибольшая длинна обрабатываемого изделия | мм | 710, 1000, 1400, 2000 |

| Предел числа оборотов шпинделя | об/мин | 12,5-1600 |

| Пределы подач | ||

| — продольных | мм/об | 0,05-2,8 |

| — поперечных | мм/об | 0,025-1,4 |

| Наибольшее усилие допускаемое механизмом подач на упоре | ||

| — продольное | кгс | 800 |

| — поперечное | кгс | 460 |

| Наибольшее усилие допускаемое механизмом подач на резце | ||

| — продольное | кгс | 600 |

| — поперечное | кгс | 360 |

| Мощность электродвигателя главного движения | кВт | 11 |

| Габариты станка (Длинна) | ||

| — длинна | мм | 2505, 2795, 3195, 3795 |

| — ширина | мм | 1190 |

| — высота | мм | 1500 |

| Масса станка | кг | 2925, 3095, 3315, 3775 |

Шпиндельная бабка

Содержит коробку скоростей, два промежуточных вала, связанных гитарой с коробкой подач. Шпиндельные подшипники отрегулированы заводом. Жесткость удовлетворительна, если вертикальная нагрузка 50 кгс, приложенная под фланец, вызывает смещение не более 0,001 мм.

Серии первых выпусков комплектовались: передняя опора – роликовый радиальный двухрядный подшипник 4 класса с коническим отверстием: 4-3182120. Задняя – шариковый радиально-упорный 5 класса: 5-46216Л. В поздних версиях заменены на роликовый радиально-упорный конический двухрядный 4-697920Л1, роликовый радиально-упорный с пружинами на наружном кольце 5-17716Л.

Внутри корпуса размещены трубки, распределительные лотки централизованной автоматической смазки. Масло И20 поступает к подшипникам шпинделя, передачам, подвижным шлицевым соединениям блоков.

Рис. 5. Развертка шпиндельной бабки

Коробка подач

Самостоятельный узел, расположенный над левой тумбой. Кинематика (см. 3.2). Агрегат вкупе с цепью увеличения шага, сменной гитарой обеспечивает 24 продольные / поперечные подачи.

Предусмотрена обработка прецизионной резьбы, минуя механику коробки, при отсоединенном винте. Запуск двигателя быстрого движения сопровождает автоматическое отключение ходового вала сработавшей муфтой свободного хода. С целью повышения долговечности опор везде применены подшипники качения. Смазка пар трения автоматическая, поливом, подвод масла от отдельного насоса.

Рис. 6. Разрез коробки

Ремонт токарно-винторезного станка 16К25

Ниже приведены ссылки на три альбома посвященные ремонту токарно-винторезного станка 16К25. Эта документация была разработана «Государственным Проектно-Конструкторским и Технологическим Институтом по Модернизации и Автоматизации, Ремонту Металлорежущих Станков и Техническому Обслуживанию Металлообрабатывающего Оборудования с Програмным Управлением» — «ГПКТИ СТАНКОСЕРВИС».

Содержание «Ремонт токарно-винторезного станка 16К25. Альбом 1. Общее описание»

- Общее описание станка

- Назначение и краткая техническая характеристика

- Органы управления

- Спецификация основных узлов

- Основные параметры зубчатых колес, червяков, винтов, гаек, реек

- Кинематическая схема

- Спецификация подшипников качения

- Смазка станка

- Карта смазки

- Описание электросхемы

- Схема электрическая принципиальная

- Спецификация электрооборудования станка

- Чертежи узлов станка

- Станина 16К20.010.001; 16К20.011.001; 16К20.012.001; 16К20.016.001

- Бабка шпиндельная 16К20.020.001

- Задняя бабка 16Б20.030.001; 16Б20П.030.001

- Резцедержатель четырехпозиционный 16К20.041.001

- Каретка и суппорт 16К20.040.001 и 16К20.050.001

- Фартук 16Б20П.061.000

- Каробка подач 16Б20П.070.000

- Каробка передач 16К20.080.001

Скачать бесплатно «Ремонт токарно-винторезного станка 16К25. Альбом 1. Общее описание» в нормальном качестве (70 страниц) можно по ссылке расположенной ниже:

Содержание «Ремонт токарно-винторезного станка 16К25. Альбом 2. Технологическмй процесс капитального ремонта»

- Маршрут прохождения токарно-винторезного станка 16К20 при капитальном ремонте

- Перечень оснастки, применяемой при капитальном ремонте станка

- Маршрутный технологический процесс разборки станка на узлы

- Рекомендации по дефектации и восстановлению деталей

- Марщрутные технологические процессы ремонта деталей

- Требования предъявляемые к качеству сборки станка

- Маршрутный технологический процесс сборки узлов станка

- Маршрутный технологический процесс сборки и отладки станка

- Испытание станка после капитального ремонта

- Протокол проверки станка на жесткость и точность по ГОСТ 18097-72

- Нормы уровня шума и методы испытаний

- Приложения

Скачать бесплатно «Ремонт токарно-винторезного станка 16К25. Альбом 2.Технологический процесс капитального ремонта» в хорошем качестве (100 страниц) можно по ссылке расположенной ниже:

Содержание «Ремонт токарно-винторезного станка 16К25. Альбом 3. Сменяемые детали»

- Временные нормы расхода сменяемых деталей при ремонте станка 16К25

- Рабочие чертежи сменяемых деталей

Скачать бесплатно «Ремонт токарно-винторезного станка 16К25. Альбом 3. Сменяемые детали» в хорошем качестве (196 страниц) можно по ссылке расположенной ниже:

Фартук

Корпус содержит четыре пары кулачковых полумуфт, изготовленных за одно целое с шестернями. Сочетание включений обеспечивает прямые, обратные хода каретки, салазок суппорта. Половинка маточной гайки 62 при резьбонарезании подводится до сопряжения с профилем ходового винта.

Блокировки предохраняют от одномоментного пуска ходового вала, винта, двух подач. Формируемая сила подачи настраивается гайкой 11 по динамометру. Конструкция узла отключения подачи гарантирует точность остановки по упору 50 мкм.

Рис. 7. Разрезы фартука

Суппорт

Крестовая компоновка позволяет реализовать продольное движение по направляющим станины, поперечный ход салазок по направляющим каретки. Пуск механической поперечной подачи отключает ручной штурвал 33.

Четырехпозиционный резцедержатель 43 установлен на резцовых салазках 9, перемещающихся вручную по направляющим поворотной части 10. Рукоятью 4 резцедержатель поворачивается, стабильно фиксируется с точностью 5 мкм. Сверху на салазках суппорта может устанавливаться задний держатель 6 для ускорения отрезных работ.

Рис. 8. Поперечный разрез суппорта

Токарно-винторезный станок мод. 16К25 РМЦ 750-2000мм.

Токарно-винторезный станок 16К25

предназначен для выполнения разнообразных токарных работ: обтачивания и растачивания цилиндрических и конических поверхностей, нарезания наружных и внутренних метрических, дюймовых, модульных и питчевых резьб, а также сверления, зенкерования, развертывания,и т.п. Отклонение от цилиндричности 7 мкм, конусности 20 мкм на длине 300 мм, отклонение от прямолинейности торцевой поверхности на диаметре 300 мм — 16 мкм.

Токарно-винторезный станок 16К25 являетсяоблегченной версией станка 16К20 с увеличиным диаметром обрабатываемой детали. Диаметр обрабатываемой детали увеличился с 400мм. до 500мм.

Станки оснащены механическим фрикционом, приводом быстрых перемещений суппорта, задняя бабка имеет аэростатическую разгрузку, направляющие станины закалены HRCэ 49…57.

Техническими параметрами, по которым классифицируют токарно-винторезные станки, являются наибольший диаметр D обрабатываемой заготовки (детали) или высота Центров над станиной (равная 0,5 D), наибольшая длина L обрабатываемой заготовки (детали) и масса станка. Ряд наибольших диаметров обработки для токарно-винторезных станков имеет вид: D = 100, 125, 160, 200, 250, 320, 400, 500, 630, 800, 1000, 1250, 1600, 2000 и далее до 4000 мм. Наибольшая длина L обрабатываемой детали определяется расстоянием между центрами станка. Выпускаемые станки при одном и том же значении D могут иметь различные значения L. По массе токарные станки делятся на легкие — до 500 кг (D = 100 — 200 мм), средние — до 4 т (D = 250 — 500 мм), крупные — до 15 т (D = 630 — 1250 мм) и тяжелые — до 400 т (D = 1600 — 4000 мм). Легкие токарные станки применяются в инструментальном производстве, приборостроении, часовой промышленности, в экспериментальных и опытных цехах предприятий. Эти станки выпускаются как с механической подачей, так и без нее.

Задняя бабка

Отжатая бабка двигается вручную. Закрепляется планкой 31, прижимающей плиту 28 к направляющим, при повороте на себя рычага 19, посаженного на эксцентрик 20, соединенный тягой 25 с планкой. Предусмотрен подвод воздуха для аэростатической подушки, уменьшающей потребное усилие смещения до 5 кгс, исключающей образование задиров.

Вращение штурвала 12, надетого на винт 5, трансформируется гайкой 6 в движение пиноли 3. Выдвижение контролируют по шкале отсчета 11 с ценой штриха 0,1 мм, максимальный ход – 150 мм. Пиноль расточена под конус Морзе №5, блокируется рукояткой 48. Корпус 2 можно смещать поперек винтами 41 на ± 15 мм, обтачивая пологие конуса. Исходную соосность со шпинделем обеспечивает совмещение платиков А в одной плоскости.

Рис. 9. Бабка задняя