Про металлообработку

Покрытие электрода

Покрытый электрод — плавящийся электрод для дуговой сварки, имеющий на поверхности покрытие, адгезионно связанное с металлом электрода.

Покрытие электрода — смесь веществ, нанесенная на электрод для усиления ионизации, защиты от вредного воздействия среды и металлургической обработки металла сварочной ванны.

В покрытие электрода вводят следующие материалы (компоненты): ионизирующие, газообразующие, шлакообразующие, легирующие, раскисляющие, связующие и формовочные.

Ионизирующие, или стабилизирующие, компоненты вводят для обеспечения устойчивого горения дуги. Они содержат элементы с низким потенциалом ионизации, такие как калий, кальций, которые содержатся в меле, полевом шпате и граните, а также натрий и др.

Газообразующие компоненты вводят для создания газовой защиты зоны дуги и сварочной ванны. К ним относятся органические вещества: крахмал, пищевая мука, декстрин и др., а также неорганические вещества: обычно карбонаты (мрамор СаСО3, магнезит MgCO3) и др. Газовая защита образуется в результате диссоциации органических веществ при температуре выше 200°С и диссоциации карбонатов при температуре около 900°С. Процесс диссоциации происходит недалеко от торца электрода. При обычном составе электродных покрытий на каждый грамм металла электродного стержня выделяется 90-120 см3 защитного газа, состоящего из углекислого газа СО2, угарного газа СО, водорода Н2 и кислорода О2. При этом обеспечивается достаточно надежное оттеснение воздуха из зоны сварки и попадание очень небольшого количества азота в металл шва (не свыше 0,02-0,03%).

Шлакообразующие компоненты вводят для образования жидких шлаков. В качестве шлакообразующих используют руды и минералы: ильменит, рутил, полевой шпат, кремнезем, гранит, мрамор, плавиковый шпат и др. В состав шлакообразующих входят окислы СаО, MgO, МпО, FeO, А12О3, SiO2, TiO2, Na2O, плавиковый шпат СаF2 и др. Имеющиеся в покрытии ферросплавы связывают кислород, который отдают при нагревании шлакообразующие окислы, входящие в покрытие. Жидкий шлак, покрывая расплавленный металл электродных капель и сварочной ванны, химически взаимодействуя с расплавленным металлом, раскисляет металл шва и связывает окислы в легкоплавкие соединения. В то же время происходит легирование металла шва элементами, содержащимися в шлаке. Жидкий шлак пропускает (впитывает в себя) газы, выделяющиеся в процессе химических реакций в жидком металле, и формирует поверхность сварного шва.

Легирующие компоненты предназначены для придания металлу шва повышенных механических свойств, жаростойкости, износостойкости, коррозионной стойкости и других свойств. Легирующими элементами служат хром, марганец, титан, ванадий, молибден, никель, вольфрам и другие элементы. Легирующие элементы вводят в покрытие в виде ферросплавов и чистых металлов.

Раскисляющие компоненты вводят для раскисления (восстановления) части расплавленного металла, находящегося в виде окислов. К ним относятся элементы, имеющие большее, чем железо (при сварке сталей), сродство к кислороду и другим элементам, окислы которых требуется удалить из металла шва. Большинство раскислителей вводится в электродное покрытие в виде ферросплавов.

Связующие компоненты применяют для связывания порошковых составляющих покрытия в однородную вязкую массу, которая будет крепко удерживаться на стержне электрода при опрессовке и образовывать прочное покрытие после сушки и прокалки. В качестве связующих чаще всего применяют водные растворы натриевого (Na2O SiO2) или калиевого (K2O SiO2) жидкого стекла.

Формовочные компоненты — вещества, придающие обмазочной массе лучшие пластические свойства: бентонит, каолин, декстрин, слюда и др.

Некоторые материалы в покрытии выполняют несколько функций, например: мрамор является одновременно стабилизирующим, шлакообразующим и газозащитным компонентом, а ферросплавы — легирующими и раскисляющими компонентами.

Покрытие электродов оказывает существенное влияние на весь процесс сварки. Поэтому к покрытию предъявляются следующие требования: обеспечение стабильного горения дуги; получение металла шва с необходимым химическим составом и свойствами; спокойное, равномерное плавление электродного стержня и покрытия; хорошее формирование шва и отсутствие в нем пор, шлаковых включений и др.; легкая отделимость шлака с поверхности шва после остывания; хорошие технологические свойства обмазочной массы, не затрудняющие процесса изготовления электродов; удовлетворительные санитарно-гигиенические условия труда при изготовлении электродов и сварке. Состав покрытия определяет и такие важные технологические характеристики электродов как: род и полярность сварочного тока, возможность сварки в различных пространственных положениях или определенным способом (сварка опиранием, наклонным электродом и т. д.). Состав покрытия электродов и свойства образующихся шлаков определяют и величину рекомендуемого для сварки тока. Для получения качественных сварных швов покрытие электрода должно удерживаться на металлическом стержне и быть сплошным до конца использования электрода (огарка), чтобы обеспечить необходимую защиту зоны сварки. Поэтому нагрев металлического стержня, определяемый величиной сварочного тока, к концу расплавления электрода не должен быть более 500°С, а с покрытиями, содержащими органические вещества, не более 250°С.

К физическим свойствам шлака, образуемого покрытием, относят температуру плавления, температурный интервал затвердевания, теплоемкость, теплопроводность, теплосодержание, вязкость, газопроницаемость, плотность, поверхностное натяжение, тепловое расширение (линейное и объемное). Все электродные покрытия должны обеспечивать при их плавлении плотность шлака ниже плотности жидкого металла для обеспечения всплывания шлака из сварочной ванны. Температурный интервал затвердевания шлака должен быть ниже температуры кристаллизации металла сварочной ванны для пропускания газов, выделяющихся из сварочной ванны. Наилучшие качества при сварке имеют шлаки, если температура плавления их составляет 1100-1200°С. В зависимости от изменения вязкости шлака от температуры различают шлаки «длинные» и «короткие». «Длинные» шлаки, у которых переход от жидкого к твердому состоянию растянут на значительный температурный интервал, при прочих равных условиях хуже обеспечивают формирование шва. У «коротких» шлаков возрастание вязкости расплавленного шлака с понижением температуры происходит быстро и закристаллизовавшийся шлак препятствует стеканию металла шва, находящегося еще в жидком состоянии при сварке в различных пространственных положениях. «Короткие» шлаки дают электроды с основным покрытием. Вязкость шлака имеет важное значение. Чем менее вязок шлак, тем больше его подвижность, а следовательно, физическая и химическая активность, тем быстрее в нем протекают химические реакции и физические процессы растворения окислов, сульфидов и т. п. Кислые шлаки обычно бывают очень вязкими и длинными, при этом вязкость возрастает с повышением кислотности.

Затвердевшие шлаки должны иметь небольшое сцепление с металлом, коэффициенты линейного расширения шлака и металла должны быть различными для более легкого отделения шлака со шва.

К химическим свойствам относится способность шлака раскислять металл шва, связывать окислы в легкоплавкие соединения и легировать металл шва.

К сварочно-технологическим свойствам электродов относят легкое возбуждение дуги, стабильное горение дуги на оптимальных режимах для данного диаметра и марки, возможность сварки на постоянном и переменном токах, пригодность для сварки в различных пространственных положениях. Кроме этого, покрытие должно плавиться равномерно, без чрезмерного разбрызгивания, отваливания кусков и образования козырька, препятствующего нормальному плавлению электрода. Образующийся при сварке шлак должен обеспечить благоприятную гладкую форму шва и легко удаляться после охлаждения.

Виды электродных покрытий.

ГОСТ9466-75 «Электроды покрытые металлические для ручной дуговой сварки сталей и наплавки. Классификация, размеры и общие технические требования» подразделяет электроды на следующие виды: А — с кислым покрытием; Б — с основным покрытием; Ц — с целлюлозным покрытием; Р — с рутиловым покрытием; П — с покрытием прочих видов. С покрытием смешанного вида используют соответствующее двойное обозначение. Если покрытие содержит железный порошок в количестве более 20%, к обозначению вида покрытия добавляют букву Ж.

У электродов с кислым покрытием (А) шлакообразующую основу составляют железные (гематит — Fe2O3) и марганцевые (MnO2) руды и кремнезем (SiO2). Газовая защита расплавленного металла осуществляется органическими компонентами, сгорающими в процессе плавления электрода. В качестве раскислителей в покрытие вводят ферромарганец. Образующиеся кислые шлаки не содержат СаО и не очищают металл от серы и фосфора. В наплавленном металле много растворенного кислорода (до 0,12%), водорода (до 15 см3 в 100 г металла) и неметаллических включений. В результате швы обладают пониженной стойкостью к образованию горячих трещин и пониженной ударной вязкостью. Электроды непригодны для сварки сталей, легированных кремнием и другими элементами, так как они интенсивно окисляются. При сварке спокойных низкоуглеродистых сталей с высоким содержанием кремния возможно образование пор. При сварке выделяется много токсичной пыли, содержащей окислы марганца и кремния и происходит повышенное разбрызгивание. Достоинствами этих электродов являются: стабильное горение дуги на постоянном и переменном токах; возможность сварки в различных пространственных положениях; отсутствие пор при наличии на свариваемых поверхностях окалины или ржавчины, а также при случайном удлинении дуги; достаточно высокая скорость расплавления и высокая проплавляющая способность. Типичными для этого вида покрытия являются электроды марок МЭЗ-04 и СМ-5. В настоящее время электроды с кислым покрытием выпускают в малом объеме. Эти электроды применяют для сварки неответственных металлоконструкций.

У электродов с рутиловым видом покрытия (Р) шлакообразующую основу составляют: рутиловый концентрат, содержащий до 45% рутила (TiO2); алюмосиликаты — слюда (К2О 3Al2O3 6SiO2 2H2O), полевой шпат (К2О Al2O3 6SiO2), каолин (Al2O3 2SiO2 2H2O) и др.; карбонаты — мрамор (СаСО3) и магнезит (MgCO3). Газовая защита расплавленного металла обеспечивается введением органических соединений (до 5%), а также разложением карбонатов. Наплавленный металл раскисляется и легируется ферромарганцем (до 10-15%). Поскольку окислительная способность рутилового покрытия меньше, чем кислого, количество марганца в нем ниже и его гигиенические характеристики гораздо лучше, чем у кислого. Содержание окислов марганца в аэрозоле при сварке меньше, чем у кислого в 3-5 раз. По качеству наплавленного металла электроды занимают промежуточное положение между электродами с кислым и основным покрытиями. Электроды обладают высокими сварочнотехнологическими свойствами: обеспечивают отличное формирование шва с плавным переходом к основному металлу, малое разбрызгивание, легкую отделимость шлака, стабильное горение дуги на постоянном и переменном токах, сварку во всех пространственных положениях. Металл шва мало склонен к образованию пор при колебаниях длины дуги, при сварке по окисленной и загрязненной поверхности. Наплавленный металл соответствует по химическому составу полуспокойной или спокойной стали. К электродам с покрытием этого вида относятся электроды марок АНО-4, ОЗС-12 и др. Для повышения коэффициента наплавки в покрытия этого вида часто вводят порошок железа. При содержании железа в покрытии до 35% от массы покрытия (в электродах марок АНО-5, ОЗС-6 и др.) электродами можно варить в различных пространственных положениях. Электроды, содержащие в покрытии железного порошка 50-65% (например, электроды марок АНО-1, ОЗС-3 и др.) предназначены для высокопроизводительной сварки швов большой протяженности изделий толщиной 10-20 мм. Разбавляя металл сварочной ванны низкоуглеродистым железным порошком, можно существенно увеличить стойкость металла шва к образованию кристаллизационных трещин. Электроды с рутиловым видом покрытия применяют для сварки металлоконструкций и трубопроводов из углеродистых и низколегированных сталей с временным сопротивлением до 490 МПа.

Электроды с основным видом покрытия (Б) имеют шлакообразующую основу покрытия, состоящую из карбонатов (мрамор, мел, магнезит) и фторидов кальция (например, плавиковый шпат — CaF2). Газовая защита расплавленного металла обеспечивается углекислым газом и окисью углерода, образующимися при диссоциации карбоната кальция в процессе нагрева и плавления покрытия. В качестве раскислителей покрытие может содержать ферромарганец, ферросилиций, ферротитан и ферроалюминий. Покрытия этого вида слабоокисленные, поэтому позволяют легировать расплавленный металл элементами с большим сродством к кислороду. Легирование осуществляется марганцем и кремнием при переходе их из ферромарганца и ферросилиция в сварочную ванну, что придает соединению высокую прочность. Кроме этого, для легирования в покрытие могут вводить металлические порошки. Наличие в покрытии большого количества соединений кальция, хорошо связывающих серу и фосфор с выделением их в шлак, обеспечивает высокую чистоту наплавленного металла с малым содержанием серы и фосфора. Плавиковый шпат при высоких температурах разлагается с выделением атомарного фтора, который связывает водород в устойчивую, нерастворимую в металле молекулу HF. В результате наплавленный металл содержит незначительное количество водорода (4-10 см3 в 100 г наплавленного металла). Применение в покрытии активных раскислителей (титана, алюминия и кремния) обеспечивает низкое содержание кислорода в металле шва (менее 0,05%). Поэтому наплавленный металл мало склонен к старению, стоек к образованию кристаллизационных трещин и имеет повышенные пластические свойства при низких температурах. Сварочно-технологические свойства электродов с основным видом покрытия ниже, чем у электродов с другим видом покрытия. Образование большого количества отрицательных ионов фтора при плавлении покрытия приводит к уменьшению проводимости дугового разряда и снижению устойчивости горения дуги. Поэтому сварку электродами с основным видом покрытия осуществляют на постоянном токе обратной полярности. Для сварки переменным током необходимо применение электродов с дополнительным содержанием ионизирующих элементов в покрытии, например калия (в электродах марок СМ-11 и УП-1/55), или применение электродов со специальным двухслойным покрытием (например, электроды марки АНО-Д). Наличие влаги, масла, окалины или ржавчины на свариваемых кромках, наличие влаги в покрытии, а также увеличение длины дуги приводят к образованию пор в металле шва. Перед сваркой необходима прокалка электродов при температуре 350-400 °С в течение одного часа. Для получения качественных швов необходимо строго соблюдать требования по подготовке изделия и выдерживать технологический режим процесса сварки. Электроды с основным видом покрытия предназначены для сварки ответственных конструкций из углеродистых, низколегированных и легированных сталей. Электроды с основным видом покрытия иногда называют электродами с фтористокальциевым покрытием.

Электроды с целлюлозным видом покрытия (Ц) содержат много (до 50%) органических составляющих (целлюлозу, травяную муку и т. п.) для образования большого количества газов. В качестве шлакообразующих применяют чаще всего рутил, карбонаты, алюмосиликаты и др. Иногда добавляют асбест — СаО3MgO 4SiO2. Для раскисления наплавленного металла добавляют ферромарганец. При сварке на торце электрода образуется конусная втулка из нерасплавившегося покрытия, что способствует образованию направленного потока газов, который обеспечивает оттеснение жидкого металла из-под дуги и более глубокое проплавление основного металла. Эти электроды (марок ВСЦ-4А и др.) используют для сварки корневого слоя шва неповоротных стыков трубопроводов методом опирания сверху вниз с высокой скоростью, достигающей 25 м/ч. Они обеспечивают хорошую обратную сторону шва, поэтому отпадает необходимость в подварке шва изнутри. Для выполнения заполняющих и облицовочных швов при сварке ответственных конструкций из низколегированных сталей во всех пространственных положениях предназначены, например, электроды марки ВСЦ-60.

К электродам со смешанным видом покрытия относят электроды с рутилово-основным (рутилкарбонатным или карбонатно-рутиловым) видом покрытия (РБ), электроды с кисло-рутиловым видом покрытия (АР), с рутилово-целлюлозным видом покрытия (РЦ) и др. К электродам с кисло-целлюлозным видом покрытия относят электроды марки ОМА-2, предназначенные для сварки тонколистовых конструкций (толщиной 1-3 мм) из углеродистых и низколегированных сталей постоянным и переменным током. К электродам с кислорутиловым (ильменитовым) видом покрытия относят электроды марок ОММ-5, АНО-6, АНО-6М, АНО-17 и др. Они содержат в покрытии ильменит (FeO TiO2) и предназначены для сварки конструкций из углеродистых сталей во всех пространственных положениях постоянным и переменным током. Электроды с рутилово-основным видом покрытия появились в результате попыток объединить преимущества рутиловых и основных покрытий. Они предназначены для сварки оборудования из углеродистых и низколегированных сталей с временным сопротивлением до 490 МПа, когда к металлу сварных швов предъявляются повышенные требования по пластичности и ударной вязкости. К электродам с рутилово-основным видом покрытия относят электроды марок МР-3, АНО-30, ОЗС-28 и др.

Кроме указанных видов покрытий, имеются специальные электродные покрытия: гидрофобные, для сварки и наплавки цветных металлов и их сплавов и др. Гидрофобные покрытия предназначены для выполнения сварочных работ в особо влажных условиях: при повышенной влажности атмосферы, под водой и т. д. В них добавляют до 10% специальных гидрофобных полимеров, которые в процессе полимеризации заполняют поры между частицами покрытия и перекрывают пути проникновения влаги во внутренние слои покрытия. Для сварки лежачим и наклонным используют специальные электроды, например, электроды марок НЭ-1, НЭ-5, ОЗС-17Н и др. В этом случае часто применяют удлиненные электроды (до двух метров) и диаметром до 8 мм. Покрытие этих электродов обычно имеет повышенную толщину.

Конкретный состав покрытия и стержня в данном электроде определяет марка электрода. Обозначения марок часто содержат начальные буквы организации, в которой были разработаны электроды, и порядковый номер.

Классификация и условные обозначения электродов.

Электроды, предназначенные для ручной дуговой сварки, в стандартах классифицируются по следующим признакам: металлу, для сварки которого они предназначены; толщине и типу покрытия; механическим свойствам металла шва и др. Согласно ГОСТ 9466-75 электроды для сварки и наплавки сталей в зависимости от назначения разделены на классы: для сварки углеродистых и низколегированных конструкционных сталей с σв < 600 МПа — У (условное обозначение); для сварки легированных конструкционных сталей с σв > 600 МПа — Л; для сварки теплоустойчивых сталей — T; для сварки высоколегированных сталей с особыми свойствами — B; для наплавки поверхностных слоев с особыми свойствами — H. Этот стандарт регламентирует размеры электродов, толщину и типы покрытий, условные обозначения, общие технические требования, правила приемки и методы испытания.

Классификация напильников

Существуют разные типы напильников. Эти приспособления разделяются по нескольким факторам:

- виду насечек;

- форме приспособления для работы с заготовками;

- предназначению.

О каждой из представленных групп следует поговорить более подробно.

В понимании людей, не связанных с металлообработкой, приспособление, предназначенное для шлифовки металлических заготовок — это инструмент, состоящий из рабочей прямоугольной части, которая соединена с ручкой. На прямоугольнике из металла находятся зазубрины. Они снимают часть металла при передаче усилий. Однако бывают разные формы рабочей части.

Напильник не может изготавливаться из мягких материалов. Сталь, используемая для них, должна быть тверже обрабатываемых поверхностей.

Насечки напильника играют прямую роль при работе с разными материалами. Чтобы нанести их на рабочую поверхность инструмента, применяется несколько технологических операций — точение, фрезерование, насекание, протягивание, нарезание.

Разновидности насечек напильника:

- Одинарные — предназначены для работы с мягкими материалами: сплавами цветных металлов, деревом пластиком.

- Двойные — представляют собой дополнительную и основную насечки. Дополнительная прилегает к основной под углом. Такая конструкция позволяет работать с твердыми материалами. Связано это с тем, что две насечки снимают слой материала при этом измельчая появляющуюся стружку.

Инструменты классифицируются по размеру зубьев. Это показатель зависит от того, сколько насечек присутствует на рабочей части. Чем их меньше, тем больше изготавливается зуб. Существует 5 номеров размеров зубьев:

- Номера 0, 1 — применяются для грубой обработки металлических поверхностей. Зубья самые большие, позволяют быстро снимать много материала за малый промежуток времени. Недостаток таких приспособлений — низкая точность обработки.

- Размеры 2,3 — используются, когда нужно очистить слой до 0.06 мм.

- Размеры 4, 5 — применяются для финишной обработки деталей. Снимают малый слой материла, что позволяет проводить точные операции, доводить заготовку до требуемых габаритов.

Желательно иметь все номера, чтобы постепенно обрабатывать рабочую поверхность.

По предназначению выделяются такие виды напильников:

- Ручной инструмент общего назначения. Используются при проведении слесарных работ. Насечка двойного вида. Размер зубьев выбирается зависимо от требуемого качества обработки.

- Приспособления специального назначения. Применяются на заводах, занимающихся металлообработкой. С их помощью исправляются дефекты, остающиеся после обработки заготовок станками. Выдерживают длительную активную эксплуатацию.

- Надфили — самая распространённая группа, которая состоит из 11 подгрупп моделей разной формы. Имеют насечки пятого номера, малый размер. Надфили используются для точной обработки деталей.

- Рашпили — модели большой длины, с крупными зубьями. Используются при грубой обработке металла.

Выбирать приспособление требуется исходя из его размера, формы, величины зубьев.

Напильники по металлу классифицируются зависимо от формы. Существуют следующие виды инструментов:

- Плоские — классическая форма приспособлений для обработки металлических поверхностей.

- Трехгранные — с их помощью растачиваются пазы, канавки, отверстия.

- Квадратные — используются при работе с отверстиями сложной формы.

- Полукруглые инструменты — их помощью растачивают отверстия большого диаметра.

- Круглые — используются для расточки овальных круглых отверстий разного диаметра.

- Ромбовидные — обрабатывают зубья деталей, шестерни, оснастку.

Правила работы с напильником

Выглядит инструмент абсолютно безопасно, но есть несколько правил, которых стоит придерживаться:

- не допускать касания рукоятки о деталь — ручка может соскочить, а это приведет к травме,

- не поджимать пальцы под напильник — можно порезаться об острые края детали,

- не сдувать и не стряхивать руками стружку — она впивается в кожу. Лучше удалять щеткой или тряпкой.

Эти простые правила помогут быстрее закончить работу и сохранить здоровье.

Техника работы напильником

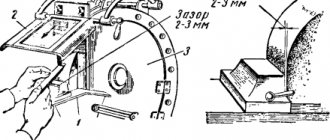

Есть четыре вида направления движения напильника: поперечным штрихом, продольным штрихом, перекрестным (косым) штрихом и круговым штрихом. Поперечное опиливание

- Зажмите заготовку в тиски, так чтобы кромка металла была как можно ближе к губкам тисков.

- Напильник положите на кромку в диагональном направлении и одной рукой толкайте ручку напильника, а второй направляйте инструмент.

- При легком опиливании держите нос напильника большим и указательным пальцами; для более интенсивной и быстрой работы держите его всей кистью.

- Нажим делайте только при движении вперед (рабочий ход), затем поднимайте напильник для возвращения к следующему проходу.

- Работайте плавными равномерными движениями; избегайте качания напильника или ударов по кромке заготовки.

Продольное опиливание

- Зафиксировав заготовку, как показано на рисунке вверху, возьмите плоский напильник обеими руками на расстоянии нескольких сантиметров. Держите напильник перпендикулярно заготовке и параллельно опиливаемой поверхности.

- Тяните напильник к себе равномерным плавным движением от дальнего конца заготовки.

- Между проходами немного перемещайте напильник, так чтобы всегда работать чистым участком полотна. Если насечка засорилась, остановитесь и очистите ее специальной щеткой.

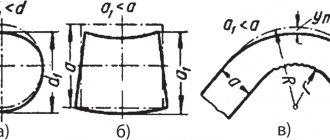

Опиливание внутренних углов

- Зажмите заготовку в тиски в таком положении, которое позволит удобно работать двумя руками. Одну грань трехгранного напильника поставьте на одну из сторон внутреннего угла.

- Толкайте напильник вперед, направляя его «из угла». Действуйте плавными движениями вперед, каждый раз возвращая инструмент в исходное положение.

- Стороны угла обрабатывайте по одной. Не «врезайтесь» в угол, чтобы не исказить его форму. Следите, чтобы грань напильника была перпендикулярна кромке, которую вы опиливаете.

Опиливание криволинейной кромки

- Зажмите заготовку в тиски, так чтобы изогнутая кромка располагалась вертикально, и опиливайте ее закругленной гранью полукруглого напильника. Нос напильника держите большим и указательным пальцами, большой сверху.

- Пилите при движениях вперед, поворачивая полотно по часовой стрелке на пол-оборота при движении вперед.

- Поворачивайте заготовку в тисках с частотой, необходимой для обеспечения равномерных плавных проходов. Важно: для эффективности действия напильники должны быть чистыми. После каждых нескольких рабочих ходов напильника постукивайте его ручкой по верстаку, чтобы избавиться от металлических опилок, и при засорении насечки тщательно очищайте ее щеткой для чистки напильников.

Специальные виды

Иногда перед мастером возникают задачи, которые сложно выполнить обычным инструментом. В этом случае ему приходится задумываться о покупке специальных видов напильников, которые помогут эффективнее и быстрее выполнить операции с металлом.

Рашпиль

Наряду со слесарным инструментом выполнять шлифовку изделий из металла и других материалов можно с использованием рашпилей, которые имеют свою собственную насечку. Их поверхность содержит достаточно крупные зубья, выполненные в виде пирамиды, а сзади них находятся специальные канавки. Насечки располагаются на рашпиле в виде рядов под прямым углом к оси. С помощью рашпилей можно выполнять шлифовку мягких материалов — дюралюминия и алюминия.

Для изготовления этого инструмента используются стали марок У7А, У10А. Они имеют уровень твердости, соответствующий 35−40 HRC. В длину рашпили достигают 25−35 см. Производители предлагают четыре типа рашпилей: круглые и полукруглые, а также остроносые плоские и тупоносые плоские. Их используют преимущественно при изготовлении жестяных изделий, а также в медицине.

Надфили

Среди всех выпускаемых видов инструмента для обработки изделий они являются самыми мелкими

Их используют для выполнения работ, где важно обеспечить высокую точность обработки. Этот тип инструмента изготавливается из стали марок У12 и У12А с твердостью 54−60 HRC

Если рассматривать надфили по форме поперечного сечения, то их можно разделить на следующие группы:

- пазовые и ножовочные;

- в форме ромба;

- овальные;

- круглые и полукруглые;

- трехгранные;

- квадратные;

- плоские.

Приобретать все из выше перечисленных видов напильников домашнему мастеру нет никакой необходимости. Справиться со всеми возникающими в быту задачами он легко сможет, имея в своем арсенале плоский, треугольный и круглый напильник. Не помешает дополнительно приобрести и набор надфилей и несколько рашпилей. Весь этот комплект инструментов поможет быстро решить любую задачу, связанную со шлифовкой металла.

Способы заточки

Вернуть рабочую форму напильнику можно с помощью химического, механического, пескоструйного и электрохимического метода. Каждый вариант заточки инструмента требует особого подхода и используется для определенных целей.

Химический:

Один из самых простых и эффективных методов заточки напильника. Травление в химических растворах позволяет полностью восстановить рабочую поверхность покрытого ржавчиной старого затупившегося инструмента.

Перед обработкой напильника химической жидкостью проводится подготовка его поверхности:

- Удаляются все загрязнения с помощью металлической щетки.

- При наличии ржавчина инструмент обрабатывают специальным раствором.

- Затем выполняется обезжиривание режущей части инструмента. Для этого можно использовать любое средство для мытья посуды или стиральный порошок.

- Очищенный от жирового налета напильник промывается под проточной водой. После этого его необходимо окунуть в ацетон, чтобы смыть все оставшиеся масляные отложения.

После таких процедур стержень с зубчиками напильника станет полностью чистым и подготовленным к процессу травления. Для восстановления применяется специальный раствор, компонентный состав которого имеет такое соотношение:

- 86% – вода;

- 8% – кислота азотная;

- 6% – кислота серная.

В такую смесь напильник опускается на десять минут. Химический раствор позволяет без изменения толщины инструмента увеличить высоту зубьев на режущей поверхности.

По истечении указанного времени выполняется проверка на рабочего участка. Недостаточно хорошо заточенный напильник можно протравить повторно. Восстановленный инструмент промывают содовым раствором.

Электрохимический:

Такой метод заточки напильника также требует предварительного очищения его режущей поверхности от грязи и жировых отложений. После этого инструмент погружают в кислотную смесь:

- 80% – воды;

- 11% – кислоты серной;

- 9% – азотной кислоты.

При этом пропускается постоянный ток низкого напряжения. В качестве катодов используются пластины из алюминия, площадь которых должна соответствовать или немного превышать площади поверхности напильника – анода.

READ Для чего нужен штангенциркуль?

Механический:

Такой вариант восстановления напильника предполагает замену старых насечек на новые зубья. Предварительно производится обжиг рабочей части инструмента.

Термообработка выполняется в специальной печи при температуре 760 – 820 градусов. После этого старую насечку удаляют на фрезерном станке и полностью отшлифовывают поверхность.

Новая насечка зубьев можно выполнять ручным способом с помощью зубила. На заводах для изготовления ребристой поверхности инструмента используются специальное пилонасечное оборудование.

Завершающим этапом механического восстановления напильника является закалка. Для этого используется раствор, состоящий из 50 литров воды, 2 килограмм поваренной соли и 1 литра соляной кислоты. После этого инструмент очищают, промывают в воде с небольшим количеством извести для защиты от коррозии и сушат.

Пескоструйный:

Для такого метода восстановления напильника используется мелкозернистый песок. Его направляют на режущую часть инструмента под небольшим углом. Заточка проводится со сторону хвостовика. Песок пропускается под давлением 5 кгс/см. кв. через сопло размером от 5 до 7 сантиметром.

Пескоструйный метод восстановления

Скорость обработки пескоструйным способом зависит от степени затопления зубьев и марки стали, из которой изготовлен напильник. Песок направляется к инструменту под прямым углом. Изначально затачивается основные насечки, а затем восстанавливается поверхность вспомогательных зубьев.

Особенности использования инструмента

Работа с напильником не требует особых знаний и навыков, тем не менее не стоит забывать о внимательности и осторожности. Неверным движением можно испортить заготовку, зазевавшись, можно пораниться

Чтобы работать было удобно и безопасно, обрабатываемую деталь необходимо зажать в тиски или зафиксировать несколькими струбцинами на верстаке.

Правой рукой берут напильник или рашпиль за ручку, левую кладут на край рабочей поверхности. Совершают возвратно-поступательные движения от себя – на себя. При этом левая рука слегка надавливает на инструмент. Хороший результат дает движение не перпендикулярно волокнам дерева, а несколько под углом.

Качество работы постоянно контролируют, для этого необходимо периодически сметать стружку щеткой с длинным ворсом. Ближе к завершению работы давление на инструмент снижают. При этом не надо стараться получить сразу идеальную поверхность, скорее всего, чтобы окончательно убрать шероховатости, придется поработать и наждачной бумагой.

Умение пользоваться напильником – навык полезный во всех отношениях. Этому несложно научиться, достаточно лишь немного потренироваться. Усердие и трудолюбие помогут освоить этот несложный инструмент, что наверняка не единожды пригодится в жизни. Стоит только отметить, что выбирать надо качественный инструмент, в противном случае простая работа может превратиться в настоящую каторгу.

Применение напильников

Разные формы нужно использовать для определённых деталей. Классическая плоская модель применяется, когда нужно отшлифовать ровные поверхности. Трёхгранным обрабатывают пазы, канавки. Работы выполняются под углом. Квадратным — отверстия разной формы. Полукруглыми стачивают бугры, ровняют выемки.

Напильники по металлу считаются универсальным инструментом, которые используется для обработки деталей разной формы. Разнообразие форм, размеров приспособлений, величины зубьев позволяет расширить их область применения.