Описание сверлильного станка с ЧПУ

На сегодняшний день отзывы производителей о сверлильных станках с ЧПУ системой управления самые положительные. Ведь при помощи данного устройства удается сверлить отверстия в деталях с высокой точностью и с наименьшим коэффициентом затраченного времени. Сверлильный станок состоит из двух главных рабочих модулей, станина – основания, на котором закреплено оборудование, и обслуживающих систем – вытяжки, обдува, охлаждения водой и так далее.

- Координатный стол – как правило, монтируется на опорах качения. Он перемещается горизонтально в двух направлениях. Привод – шаговые двигатели с гидроусилителями или электромоторы. Столы могут быть поворотными, наклонными, маятниковыми, что значительно увеличивает количество возможных операций.

- Шпиндельная бабка – перемещается по вертикали. Сверла закрепляются в шпинделях с помощью втулок. Различают одно- и многошпиндельные устройства в зависимости от количества используемого за один раз инструмента. На аппаратах с ЧПУ сверла заменяются автоматически – головка поворачивается, устанавливая на поверхность нужное приспособление. Но ручная замена также возможна.

На сверлильных станках с позиционным ЧПУ инструмент самостоятельно занимает исходную заданную позицию. В аналоговом ЧПУ начальное положение определяется вручную.

400V станок фрезерный вертикальный с ЧПУ. Назначение, область применения

Станок фрезерный с неподвижной консолью вертикальный с числовым программным управлением (ЧПУ) и устройством автоматической смены инструмента (АСИ) модели 400v предназначен для многооперационной обработки разнообразных деталей сложной конфигурации из стали, чугуна, цветных и легких сплавов.

Станок сверлильно-фрезерно-расточный с числовым программным управлением (ЧПУ) и автоматической сменой инструмента (АСИ) класса точности П по ГОСТ 8 модели 400V предназначен для комплексной обработки деталей сложной формы.

Наряду с фрезерными операциями на станке 400V можно производить точное сверление, зенкерование, развертывание и растачивание отверстий, связанных координатами.

На станке 400V может производиться сверление, зенкерование, развертывание отверстий, нарезание резьбы метчиками и фрезами, а также получистовое и чистовое прямолинейное и контурное фрезерование деталей, чистовое растачивание отверстий. Станок может быть применен в области производства прессформ и штампов, изготовления моделей и для решения других универсальных задач. Фрезерование по литейной корке не допускается.

Фрезерный вертикальный станок 400V имеет широкие диапазоны величин подач и частот вращения шпинделя, которые полностью обеспечивают выбор нормативных режимов резания для обработки заготовок из различных конструкционных материалов. На станке программируются координатные перемещения сверлильной головки (ось Z), стола (ось Х), колонны (ось Y), скорость их перемещений, частота вращения шпинделя и работа устройства АСИ.

Станок 400V может быть использован в мелкосерийном и серийном производствах различных отраслей промышленности.

Климатические условия эксплуатации

Требования к стойкости к внешним воздействиям и живучести должны соответствовать ГОСТ 15150:

- температура рабочего пространства, в котором эксплуатируется станок, должна быть +25 °С ±10°С. Станок должен быть изолирован от потоков воздуха, тепловой радиации и прямого попадания на него солнечных лучей;

- относительная влажность воздуха должна быть 60% ±15%

- атмосферное давление от 630 до 800 мм рт. ст

Избыточная температура на наружной поверхности корпуса шпинделя в зоне расположения подшипников в шпинделе не должна превышать 55°С по ГОСТ 7599

Способ сверления

Суть процесса не отличается от сверления любых других материалов.

- Лист закрепляется на столе, предварительная разметка не требуется.

- В программное устройство загружается макет с рабочего ПК или флешки. При достаточно высоком уровне ПО, основой может послужить даже обычное изображение;

- Вводятся дополнительные настройки – на этом участие оператора завершается.

- Следуя заданной программе, стол двигается таким образом, чтобы лист оказался напротив сверла в нужно точке, подводится к сверлу. Шпиндельная головка опускает инструмент на поверхность. Сверло производит отверстие заданной глубины.

- При работе на промышленных станках охлаждение производится за счет обдува воздухом. Также предварительно на лист оргстекла наносится специальная теплостойкая паста, которая отводит тепло от поверхности.

Оргстекло деформируется при очень небольших температурах – 150–160. С а при сверлении температура может быть выше. Отвод тепла обеспечивает целостность материала.

На небольших мини-станках в мастерских, сверло охлаждают в емкости с чистой водой, и сдувают с поверхности образовавшуюся пыль и стружку во время охлаждения. Порой применяется метод сверления под водой, но такой способ откровенно опасен.

Необходимые сверла для оргстекла

Современный станок с ЧПУ позволяет выполнить куда больше операций, чем обычный механический. Соответственно, количество используемых инструментов здесь тоже больше.

Изготавливаются сверла из легированной и углеродистой стали, в отдельных случаях усиливаются твердосплавными пластинками. Для оргстекла применяется спиральное сверло.

- Рабочая часть – стержень в виде цилиндра с двумя спиральными канавками – по ним отводится стружка.

- Режущая – имеет две режущие кромки, переднюю и заднюю поверхность, заточенные под разными углами.

Для оргстекла угол при вершине между режущими кромками в среднем составляет 70 градусов. Однако при работе с тонким материалом угол должен быть меньше – 55–60, а при толщине листа более 10 мм – 80–90 градусов.

При сверлении листов небольшой толщины применяются также перовые сверла. Стрежень у инструмента круглый, угол между двумя режущими кромками составляет 120 градусов.

Форма отверстий может быть разной. По этому параметру инструмент делится на несколько видов:

- цилиндрическое сверло – с его помощью делают стандартные круглые отверстия;

- коническое – получают отверстие в виде конуса;

- ступенчатое – каждая следующая ступень снимает фаску, обеспечивая высокую точность и чистоту отверстия;

- квадратное – оргстекло часто используют в декоративных целях, соответственно, даже к отверстиям предъявляются повышенные требования;

- зенкерное – применяется при рассверливании, для повышения уровня точности отверстия.

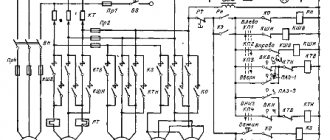

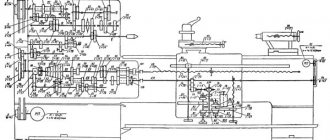

Схема

Аппарат состоит из двух конструкционных узлов, хотя настольные модели обходятся порой и без рабочего стола – его роль выполняют тиски или струбцина.

На фото представлена схема сверлильного станка с ЧПУ

Однако расположение этих узлов может быть разным.

- Вертикально-сверлильный – станина имеет вертикальные направляющие, по которым и передвигаются шпиндельная бабка и стол. В современных версиях стол может поворачиваться. Головка может быть одношпиндельной – ручная замена инструмента, и многошпиндельной – автоматическая.

- Радиально-сверлильный – шпиндельная бабка может двигаться не только по вертикали, но и вращаться вокруг станины. Такой метод удобнее, когда предстоит работа с объемным материалом, корпусными деталями, которые нельзя демонтировать или разрезать на фрагменты.

- Горизонтально-сверлильные – разработаны для получения отверстий большой глубины. При обработке оргстекла такая операция не используется.

- Горизонтально-центровальные – применяются для формирования центровых отверстий на торцах готовых изделий.

Оргстекло обычно обрабатывается на вертикально-сверлильном, так как этот материал при необходимости легко разрезается и склеивается.

Мощность

На вертикально-сверлильных станках возможно сквозное и несквозное сверление материалов определенной толщины. Для оргстекла максимум – 50–60 мм.

Мощность электроприводов сверлильного станка с ЧПУ невелика: от 150 до 3000 Вт. Для сравнения: мощность двигателя в 150 Вт обеспечивает максимальную скорость вращения до 2000 об/мин, при мощности в 400 Вт – 2500 об/мин.

Привод

Преобразование управляющих импульсов ЧПУ в перемещение режущего инструмента и координатного стола осуществляется при помощи привода подачи. Последний состоит из двигателя, предающего механизма и системы обратной связи. В сверлильных станках используются два вида привода.

- Шаговый двигатель – обеспечивает только определенный угол поворота при подаче направляющего движения. Перемещение и повороты возможны только на строго установленную величину. Определение направления производится за счет подачи масла в гидродвигатель, а механическое усилие – за счет зубчатой передачи на привод рабочего хода.

- Электрический привод постоянного тока позволяет более точно и тонко регулировать угол наклона и перемещение стола. Крутящий момент на сверло передается при помощи V-образного ремня. Скорость вращения здесь регулируется в более широких пределах.

Устройство и принцип работы

Станки состоят из следующих компонентов:

- стального или чугунного основания;

- рабочего стола с перемещаемой координатной плоскостью;

- шаговых двигателей для позиционирования стола;

- револьверной головки для крепления свёрл;

- суппорта;

- несущей колонны;

- электродвигателя;

- коробки переключения скоростей вращения шпинделя;

- подвесного пульта управления;

- блока с ЧПУ;

- предохранительного стекла;

- системы охлаждения.

Также возможно расширение функций оборудования под решение специфических задач:

- поворотные или наклонные механизмы рабочих столов;

- установку патронов резьбонарезного типа;

- монтаж навесных кондукторов;

- замену стандартных патронов на быстросъёмные или револьверные;

- поворотной колонны.

Для программирования ЧПУ могут использоваться следующие методы:

- набор программы через интерфейс управления;

- установка перфокарт, применение перфолент или других запоминающих устройств;

- изменение положения специальных переключателей или применения упоров.

Работа оборудования сверлильного типа с ЧПУ основана на следующих принципах:

- Программируется ЧПУ или используются предустановленные настройки.

- Оператор устанавливает заготовку, определяет её координаты размещения на рабочем столе.

- Последовательно вводятся координаты в программу.

- Программа рассчитывает траекторию перемещения инструмента или рабочего стола при запуске процесса обработки.

- Устанавливаются свёрла, фиксируются. Обязательно выбирается правильное их положение внутри патронов.

- Запускается программа на выполнение. Начинают работать механические узлы.

- Сверло позиционируется над заданной программой точкой, выполняется обработка заготовки.

- После завершения обработки, рабочий инструмент перемещается в исходное положение.

- На управляющем дисплее выдаётся сообщение о завершении всех задач. Далее нужно заменить деталь на заготовку, выбрать программу, выполнить последовательно весь алгоритм заново.

Преимущество

Граница между сверлильными и многофункциональными фрезерными станками на сегодня довольно условна. Особенно когда речь идет об агрегатах с ЧПУ, где автоматическое выполнение задач позволяет значительно повысить производительность. Так что главным преимуществом аппаратов стоит назвать их универсальность.

Сверлильный станок с ЧПУ используется для решения следующих задач:

- сверление – сквозных и глухих отверстий с высокой точностью; развертывание – операция, позволяющая увеличить параметр точности сделанного отверстия;

- рассверливание – увеличение диаметра со снятием фаски и вырыванием краев;

- зенкование – формирование отверстий конической или цилиндрической формы, или специальной под головки болтов;

- растачивание отверстий, сделанных резцом;

- зенкерование – уменьшение шероховатости поверхности отверстий. В оргстекле из-за его прозрачности, этот недостаток становится едва ли не критическим;

- нарезание внутренней резьбы – для пластмассы применяется крайне редко, но вполне осуществимо.

Второе достоинство сверлильного станка с ЧПУ – использование неразмеченного материала. Схема производства отверстий со всеми параметрами закладывается в настройки модуля.

На производительность этот параметр влияет существенно.

Сферы применения оборудования

Основная сфера применения сверлильных станков – операции по металлообработке. Закрепление инструментов в шпинделях – вертикальное, а заготовки, подлежащие обработке, закрепляют на рабочем столе. Весьма сложно, перемещая детали, на глаз совместить ось её будущего отверстия с осью сверла. Поэтому этот процесс автоматизирован, чтобы ориентировать заготовку, получить отверстие с нужным диаметром.

Каталог оборудования с программным управлением включает следующие позиции востребованных станков:

- настольный – с одним шпинделем, используемый для сверления небольших отверстий – до 12 мм;

- радиально-сверлильный – со своей сферой применения, обрабатывающий крупные тяжёлые заготовки и высверливающий отверстия, которые надо расположить по дуге;

- горизонтально-сверлильный – для выполнения глубоких отверстий в узлах для стрелкового, артиллерийского оружия;

- центровальный – с его участием в торцах заготовок высверливают центровые отверстия;

- многошпиндельный – эффективен, если нужно одновременно просверлить несколько отверстий;

- с поворотным шпинделем – способен работать одновременно в двух плоскостях;

- агрегатный – имеет несколько силовых головок, действующих самостоятельно;

- спецстанок ограничивается набором определенных функций.

Создано оборудование, выполняющее комбинированную обработку заготовок: со сверлильной и расточной функциями одновременно, для сверления и нарезных работ (многошпиндельный вариант) и автоматические центры сверлильного профиля.

Что касается работы с древесиной, то популярны вертикальные, обрабатывающие с одной или двух сторон; выполняющие сверление вместе с фрезерными и долбёжными работами, они же предназначены для изготовления пазов, гнёзд и удаления сучков.