Выбор гидроцилиндров

Усилие, развиваемое одним гидроцилиндром, определяется нагрузкой и коэффициентом трения.

Например, Масса перемещаемой клети m=51т.

Коэффициент трения, с учетом невозможности оценить состояние контактирующих поверхностей

Диаметр поршня выбираем исходя из стандартного ряда гидроцилиндров Duplomatic HC3 и давления 130 бар – D = 200 мм. Исходя из усилия развиваемого одним гидроцилиндром, схемы его крепления, опорной длины, выбираем диаметр штока гидроцилиндра

где L – ход гидроцилиндра,

i – индекс хода.

Расчетная точка лежит между штоками 56 мм и 70 мм.

Принимаем диаметр штока равным d = 125 мм исходя из диаметра поршня цилиндра HC3.

Расчет гидроцилиндра подъёма груза

Механизмы вилочного погрузчика Читать далее: Расчет гидроцилиндра для наклона грузоподъемника

2.1.2 Расчет гидроцилиндра подъёма груза

Диаметр плунжера определяется по формуле:

(20)

где – число гидроцилиндров, работающих одновременно; (=1)

рабочее давление в системе, МПа; (в соответствии с аналогом, принимаем 16 МПа )

– потери давления (суммарное сопротивление) в напорной линии от насоса до цилиндра, кгс/см²; ;(в соответствии с рекомендацией [2], принимаем=0,5 МПа )

– механический КПД гидроцилиндра; (в соответствии с рекомендацией [1], принимаем =0,96 МПа )

КПД пары шарнирных подшипников с густой смазкой; (в соответствии с рекомендацией [2], принимаем =0,94 МПа )

В соответствии с рекомендациями [3] принимаем гидроцилиндр с параметрами:

Согласно рекомендации [1] ход плунжера принимаем равным половине максимальной высоты подъёма груза:

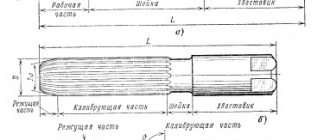

2.1.3 Расчет поперечного сечения грузовых вил

Грузовые вилы рассчитываются на сложное сопротивление изгибу и растяжению. Опасным считают сечение А – А.-рисунок-2, в этом сечении вилы растягиваются силой:

21)

где — номинальная грузоподъёмная сила;

коэффициент динамичности, (в соответствии с рекомендациями [1] принимаем 1,2)

В сечении А – А вилы изгибаются моментом:

(22)

Напряжение возникающее в опасном сечении вил:

(23)

где и – сечение и момент сопротивления вил.

Согласно рекомендациям [2] принимаем следующие параметры грузовых вил: Ширина =150мм, толщина =60мм.

Тогда момент сопротивления будет равен:

(24)

(25)

Предполагаем, что грузовые вилы изготовлены из Сталь 45 с пределом текучести

Проверка:

Допускаемое напряжение определим по формуле:

(26)

Условие выполняется.

2.2 Расчет механизма наклона грузоподъемника

Наибольшее усилие по штоку цилиндров наклона грузоподъёмника возникает при обратном повороте грузоподъёмника с грузом, наклонённого вперёд на предельный угол α.

Для расчёта примем следующие положения: центр тяжести груза по высоте находится на середине катков у подъёмной каретки, а по горизонтали – на расстоянии l (рис. 3) от передней спинки вил; центр тяжести каретки с вилами на середине толщины спинки вил; центр тяжести рам грузоподъёмника вместе с цилиндром подъёма – на середине рам.

Примем следующие обозначения, и назначим необходимые данные

= — вес груза (по заданию); (61740Н)

— веса соответственно подъёмной каретки с вилами выдвижной рамы с плунжером цилиндра подъёма и траверсы с роликами и наружной рам;

=6468Н, =3175,2Н, =3492,764Н

— высота от оси поворота грузоподъёмника соответственно до центра тяжести груза и подъёмной каретки с вилами, выдвижной и наружной рам и до оси крепления штока цилиндров наклона к наружной раме; =2,89м,

, ,

где к- масштабный коэффициент равный 32,2

-длина нижней рамы

— расстояние центра тяжести груза от оси рам, равное ;

— расстояние центра тяжести подъёмной каретки от оси рам, равное

;

— расстояние между шарнирами оси поворота грузоподъёмника и штока цилиндра и штока цилиндра наклона на наружной раме;

,

а – расстояние по горизонтали от середины рам до центра поворота грузоподъёмника;

— усилие по штокам цилиндров;

φ — угол наклона цилиндра с учётом угла наклона грузоподъёмника вперёд на угол α=20 , φ=350

Составим уравнение моментов около шарнира А (рис. 3)

(27)

Рисунок 3. Схема действия сил в механизме наклона грузоподъемника

Решая это уравнение относительно , получим суммарное усилие по штокам цилиндров наклона.

Следовательно в результате решения уравнения получаем:

Механизмы вилочного погрузчика Читать далее: Расчет гидроцилиндра для наклона грузоподъемника

Информация о работе «Механизмы вилочного погрузчика»

Раздел: Транспорт Количество знаков с пробелами: 33525 Количество таблиц: 3 Количество изображений: 7

Похожие работы

Погрузчики TOYOTA

21118

4

32

… пыли), низкотемпературные модели (для работы в морозильных камерах). Дизельные модели оснащены рядным топливным насосом высокого давления (данная система устанавливается только на погрузчиках «TOYOTA»), который обеспечивает надежную работу на низкокачественном топливе; имеют специальную 3-х ступенчатую систему очистки топлива и автоматическую коробку переключения передач, генератор и АКБ …

Технология, организация и планирование портовых перегрузочных работ

602919

33

69

… навыки у докеров. 23. СИСТЕМА ОБЕСПЕЧЕНИЯ ПЕРЕГРУЗОЧНЫХ РАБОТ ТЕХНОЛОГИЧЕСКОЙ ОСНАСТКОЙ Система обеспечения оснасткой технологических процессов портовых перегрузочных работ включает: планирование поставки и производство механизмов и приспособлений; содержание их в исправном состоянии, т. е. регистрацию, освидетельствование с испытанием, периодические осмотры, техническое обслуживание и …

Одноковшовые экскаваторы. Башенные краны. Погрузочно-разгрузочные машины

70804

0

11

… функциональным назначением и спецификой применения такой техники. По принципу действия различают погрузчики цикличного и непрерывного действия. К первым относятся одноковшовые и вилочные погрузчики, а ко вторым — многоковшовые погрузчики. По назначению погрузочно-разгрузочные машины разделяют на погрузчики для штучных грузов — вилочные погрузчики и для сыпучих и мелкокусковых материалов — одно …

Виды автопрогрузчиков

32487

0

33

… . По направлению разгрузчики ковша относительно стороны разрабатываемого штабеля погрузчики бывают с передней (фронтальные погрузчики), боковой (полуповоротные погрузчики) и задней (перекидные) разгрузчики. По виду применяемого оборудования погрузчики разделяют на универсальные и специализированные; в первом случае кроме ковша применяют сменное оборудование других видов; во втором случае вместо …

Определение рабочего давления*

Рабочее давление, необходимое для развития гидроцилиндром необходимого усилия Fц определяется по формуле:

= 30 бар – суммарные потери по длине магистралей и направляющей аппаратуре при вязкости 300 сСт (при температуре 0°С).

Расчетные (рекомендуемые) внутренние диаметры магистральных трубопроводов

Напорного dнап = 32 мм (Ду 32).

Сливного dслив = 50 мм (Ду 50).

Sшт. 19144 мм2 – площадь штоковой полости гидроцилиндра;

*Рабочее давление рассчитывается исходя из усилия, развиваемого гидроцилиндром и размеров его полостей (габаритов) и выбирается исходя из минимальной стоимости компонентов гидросистемы – насосов, гидроцилиндров, трубопроводов.

Движущее усилие и скорость поршня гидроцилиндра

28. Движущее усилие и скорость поршня гидроцилиндра

28.1. Предварительный расчет

Расчетное движущее усилие F

на штоке, развиваемое давлением

р

жидкости на поршень (трением поршня и штока, а также противодавлением в нерабочей полости и силой инерции пренебрегаем), упрощенно определяется по формуле:

, Н

где S

– рабочая (эффективная) площадь поршня.

Рабочая площадь S

поршня для одноштокового гидроцилиндра с двумя рабочими полостями (рис. 7.1,

а

) определяется по формулам:

― при подаче жидкости в поршневую полость:

,

― при подаче жидкости в штоковую полость:

, где D

и

d

– диаметры поршня и штока.

При равной подаче жидкости в поршневую и штоковую полости, скорости перемещения подвижной части цилиндра будут определяться (без учета утечек жидкости) из уравнения расхода Q

жидкости, поступающей в цилиндр по формулам

; , υп < υшт м/с.

28.2. Расчет движущего усилия с учетом сил инерции и трения

Рис. 7.2.

– Расчетная схема гидроцилиндра

Согласно расчетной схеме рис. 7.2, условие равновесия поршня гидроцилиндра в период разгона с полезной нагрузкой до скорости установившегося движения определяется зависимостью:

F

ст

=F+Ff+F

тp

+F

ин

+F

с

где F

ст — расчетная (статическая) нагрузка, Н;

F

— полезная нагрузка, приложенная к штоку цилиндра H;

Ff

— сила трения подвижных частей гидроцилиндра, учитывается при горизонтальном расположении последнего, Н;

F

тp — сила трения, возникавшая в уплотнениях штока и поршня, H;

F

ин — сила инерции движущихся масс, кинематически жестко связанных со штоком поршня, H;

F

с — сила противодавления, Н.

Расчетная сила F

ст – является движущей силой, составной частью затраченной энергии в гидроцилиндре.

При движениипоршня вправо: , где D

– диаметр цилиндра, м;

p

н

–

давление рабочей жидкости в напорной полости цилиндра, Па.

Как показали исследования оптимальной величиной рабочего давления жидкости в гидроцилиндрах является давление 25…30 МПа, при котором реализуется наибольший экономический эффект: наименьшая металлоемкость и умеренные затраты на изготовление гидроцилиндров.

При движении поршня влево:

где d

— диаметр штока, м.

Сила трения Ff

состоит из силы трения покоя

Ff

п и силы трения движения

Ff

д, которые определяются по формулам:

и , где μ0 – коэффициент трения покоя μ0 = 0,15.

G

– вес подвижных масс, кинематически жестко связанных со штоком поршня, Н.

μ – коэффициент трения движения; при низких скоростях (υ<0,05 м/с) и установившемся движении μ = 0,1…0,12; при больших скоростях (υ>0,05 м/с) и хорошей смазке μ =0,05…0,08.

Если в качестве уплотнений штока и поршня применены резиновые манжеты или же манжеты уменьшенного сечения, то сила трения, создаваемая этими уплотнениями, составляет величины:

и , где D

и

d

– уплотнительные диаметры, м;

b

– ширина уплотнения, м;

k

– удельное трение; при работе на минеральном масле

k

= 0,22 МПа.

Если в поршне для уплотнения применены металлические кольца, то сила трения определяется по формуле:

, где b

– ширина кольца, м;

p

к = 0,09…0,1 МПа – давление кольца на внутренней поверхности цилиндра;

f

1 – коэффициент трения: при установившемся движении

f

1 =0,07, при разгоне

f

1 = 0,15).

Сила инерции F

ин определяется по формуле:

где m

– масса подвижных, частей, кг;

a

–

ускорение м/с2;

υcp – средняя скорость в момент разгона, м/с;

l

p – путь, пройденный поршнем в период разгона, м;

Задаваясь общим временем перемещения поршня гидроцилиндра t

и пройденным им расстоянием (ходом)

l

определяет среднюю скорость:

, где kt

= 1,25 – коэффициент потери времени на разгон и торможение.

Общее время для перемещения поршня t

составит величину

t

=

t

p +

t

y +

t

т, где

t

p,

t

y,

t

т – время, затрачиваемое на разгон, установившееся движение и торможение, определяются по формулам

, ,

где l

y,

l

т – путь, пройденный поршнем в период установившегося движения и торможения.

Сила противодавления рабочей жидкости F

с определяется давлением рабочей жидкости в полости слива

p

c.

При движениипоршня вправо : .

При движении поршня влево: .

28.3. КПД гидроцилиндров

Пусковой КПД гидроцилиндра представляет собой отношение полезной нагрузки к расчетной F

ст:

.

Величиной пускового КПД ηп оцениваются затраты мощности при пуске и разгоне подвижных масс гидроцилиндра.

Эффективность работы гидроцилиндров может оцениваться по величине его полного КПД:

, где N

пол и

N

затр – мощность, отведенная от силового цилиндра и подведенная к нему;

– реальная скорость поршня;

Q

т – подача рабочей жидкости на входе в гидроцилиндр;

p

н – давление рабочей жидкости в напорной полости силового цилиндра.

Общий КПД гидроцилиндра может бить также вычислен по зависимости:

где = 0,85…0,97– механический КПД гидроцилиндра, которым учитываются потери мощности от трения движущихся масс; величина его зависит от конструкции гидроцилиндра и уплотнений и, прежде всего,, от качества обработки сопрягаемых деталей

– объемный КПД гидроцилиндра, которой определяется объемными потерями мощности (отношение действительной к теоретической расчетной скорости поршня).