Процесс литья в кокиль

Перед началом литья в кокиль металлического расплава необходимо выполнить операции технологического процесса по подготовке его к работе. Эта работа выполняется в несколько этапов.

- Поверхности кокиля и место стыков полуформ необходимо очистить от загрязнений, коррозии, масел.

- Выполняют проверку подвижности перемещающихся деталей, точность их установки и надежность крепления на местах для этого предназначенных.

- На этом этапе поверхности формы смазывают огнестойкими материалами. В этом качестве применяют специальные краски и смазки.

Технологический процесс литья в кокиль

Веществ, которые применяют при облицовке кокиля, зависят от марки заливаемого состава. Толщина покрытия зависит от необходимой скорости охлаждения отлитой заготовки. То есть, чем больше слой наносимой облицовки, тем заготовка будет медленнее охлаждаться. Огнестойкий слой призван решить еще одну задачу в процессе этого литья – обеспечить сохранность формы от скачка температуры во время заливки металла, а также оплавления ее частей и их схватывания с расплавом. В состав огнеупорной облицовки могут входить следующие материалы – кварц, глина, жидкое стекло, графит.

Процесс отлива в кокиль

Перед началом заливки металла форму прогревают до температуры порядка 200 градусов. Эта температура определяется маркой заливаемого металла и габаритов отливки.

Материаловед

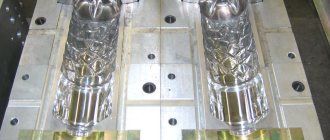

Кокильным литьем называют процесс получения отливок посредством свободной заливки расплавленного металла в многократно используемые металлические формы – кокили.

Формирование отливки происходит при интенсивном отводе теплоты от расплавленного металла, от затвердевающей и охлаждающейся отливки к массивному металлическому кокилю, что обеспечивает более высокие плотность металла и механические свойства, чем у отливок, полученных в песчаных формах.

Особенность литья в кокиль состоит в многократном использовании металлической формы (кокиля). Высокая прочность материала металлической формы позволяет более точно выполнять рабочие поверхности формы, что обеспечивает высокое качество литой поверхности. Благодаря высокой теплопроводности формы отливка быстро затвердевает.

К числу преимуществ литья в кокиль относится резкое (по сравнению с литьем в песчаные формы) сокращение механической обработки отливок, сокращение расхода формовочных материалов.

К недостаткам технологии относятся: высокая стоимость металличекой формы, плохая заполняемость формы при получении тонкостенных отливок с поднутреями, опасность возникновения трещин на отливках.

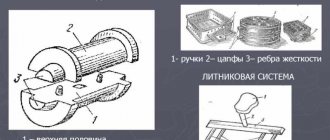

Металлическая форма (рис. 7.1) обычно состоит из двух полуформ, которые фиксируются штырями (фиксаторами) 3 и перед заливкой металла закрепляются замками 4. Питание отливки осуществляется прибылями 1, вентиляция формы происходит через выпоры 2 и специальные вентиляционные пробки.

Применяют и неразъемные металлические формы — их называют вытряхной кокиль (рис. 7.2).

Перед заливкой на рабочую поверхность формы наносят слой упорного покрытия, который предохраняет форму от резкого теплового удара при заливке и от опасности схватывания металла с формой.

В состав огнеупорного покрытия при изготовлении стальных и чугунных отливок входят: пылевидный кварц, графит, огнеупорная глина, жидкое стекло.

Затем форму подогревают до температуры не ниже 200 °С. температура подогрева зависит от состава заливаемого сплава и толщины стенок отливки.

Основное требование, предъявляемое к материалу формы, –стойкость к термическому удару, возникающему при заливке металла. Формы изготавливают из серого чугуна (СЧ 15, СЧ 18, СЧ 20, СЧ 25), высокопрочного чугуна (ВЧ 42-12, ВЧ 45-5), конструкционных углеродистых(10, 20, 15Л, 25Л) и легированных сталей (15ХМЛ), медных (латуни) и алюминиевых (АЛ2, АЛ4, АЛ9, АЛ11, АЛ12) сплавов.

Рис. 7.1. Разъемная металлическая форма (кокиль)

Разъемная металлическая форма (кокиль): 1 — прибыли; 2 — выпоры; 3 — фиксаторы; 4 — закрепляющие замки; 5 — полуформы

Рис. 7.2. Неразъемная металлическая форма (кокиль)

Неразъемная металлическая форма (кокиль): 1 — стержень; 2 — корпус

Разновидностью рассматриваемой технологии является литье в облицованный кокиль, которое лишено недостатков оболочкового и кокильного литья, но совмещает в себе их достоинства.

Облицованный кокиль обладает высокой трещиностойкостью; податливостью. Он обеспечивает высокую точность отливки. Расход дорогостоящего формовочного материала минимален по сравнению с оболочковым литьем.

Для изготовления облицованной металлической формы (рис. 7.3) пространство между рабочей поверхностью кокиля и металической модели отливки пескодувным способом, заливкой или другим способом заполняется песчано-смоляной смесью, содержащей в качестве связующего фенолформадегидную смолу (2 – 2,6 %) с добавкой (8 – 12 % от массы смолы) уротропина; самотвердеющие смеси и керамические составы со связующими – жидким стеклом и этилсиликатом соответственно. От тепла кокиля и модели, нагретых до 200 – 220 °С, происходит затвердевание смеси и образование облицовки обычно толщиной 3 –5 мм. Полости в отливках выполняют при помощи обычных или оболочковых стержней.

В случаях, когда из металлической формы затруднен выход воздуха и газов, применяют вентиляционные пробки, канавки и ручьи (рис. 7.4).

Рис. 7.3. Изготовление облицованных металлических форм: надув смеси

Рис. 7.4. Изготовление облицованных металлических форм: съем формы с модели

Рис. 7.5. Изготовление облицованных металлических форм: форма в сборе

Изготовление облицованных металлических форм: а — надув смеси; б – съем формы с модели; в – форма в сборе; 1 – модельная плита;2 – модель; 3 – половинка формы; 4 – пескодувная головка; 5 – слой облицовки; 6 — электронагреватели

Рис. 7.4. Способы вентилирования форм с помощью канавок (а), ручьев (б), пробок (в, г)

Все операции технологического процесса литья в кокиль механизированы и автоматизированы. Используют однопозиционные и многопозиционные автоматические кокильные машины.

Литье в кокиль применяют в массовом и серийном производствах для изготовления отливок из чугуна, стали и сплавов цветных металлов с толщиной стенки 3…100 мм, массой от нескольких граммов до нескольких сотен килограммов.

Достоинства литья в кокиль:

- возможность многократного использования форм;

- возможность автоматизации труда;

- хорошие механические свойства отливок, обусловленные их мелкозернистой структурой;

- снижение припусков на механическую обработку;

- снижение расходов на возврат литья за счет уменьшение количества металла на литниковую систему или ее отсутствие.

- Недостатки литья в кокиль:

- отсутствие податливости форм;

- трудоемкость изготовления кокилей;

- высокая стоимость кокилей.

Конструктивные особенности кокиля

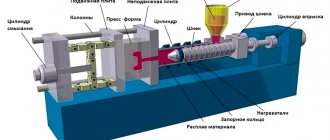

Кокиль для литья – это многооборотная форма, изготавливаемая из металла. Несмотря на то что в такие формы могут использовать для получения отливок разных форм, их принципиальная конструкция одинакова. В состав кокиля для литья входят полуформы, плита, различные вставки и литейные стержни. С помощью последних, происходит формирование отливки. Для его центрирования и соединения применяют штыри. Непосредственно перед началом заливки полуформы фиксируют с помощью специальных замков. Металлический расплав подают в форму через систему литников.

Литье в металлические формы (кокиль)

По мере заполнения кокиля излишки воздуха выводятся через воздуховодные каналы.

В литейном производстве применяют и другой вид форм – их называют вытряхными. Эти формы отличаются тем, что они неразъемные и применяются для отливок простой формы.

Виды кокилей

В зависимости от расположения поверхности разъема кокили бывают: неразъемные, с вертикальной плоскостью разъема, с горизонтальной плоскостью разъема, со сложной поверхностью разъема, створчатые, с параллельным разъемом, с несколькими разъемами.

Кокили с вертикальной плоскостью разъема состоят из двух и более частей. Отливка может располагаться целиком в одной из половин кокиля, в двух половинах, одновременно в двух половинах и в нижней плите.

Кокили с горизонтальным разъемом применяют преимущественно для простых по конфигурации, а также крупногабаритных отливок.

Кокили со сложной (комбинированной) поверхностью разъема используют для изготовления отливок сложной конфигурации.

Неразъемные, или вытряхные, кокили применяют, когда конструкция отливки позволяет удалить ее из плоскости кокиля без его разъема. На рис. 2 показан вытряхной кокиль 5 для изготовления опорного катка Внутренняя полость формы воспроизводит наружную поверхность катка Отверстие в отливке и внутренняя полость получаются с помощью песчаных стержней 4 и 2, последний из которых перекрывает верхнюю часть формы В стержнях 1, 2, 4 размещена литниковая система, состоящая из литниковой чаши, стояка, литникового канала, подающего металл в отливку, и двух прибылей.

Рис. 2. Вытряхной кокиль для отливки опорного катка

Для извлечения отливки кокиль на цапфах 3 поворачивают на 180°, и отливка вместе со стержнями вытряхивается из кокиля.

Кокиль с горизонтальной плоскостью разъема состоит из нижней 1 и верхней 2 частей, стержня 3 и выталкивателей 4 (рис. 3) . Отливка извлекается после разделения верхней и нижней частей с помощью выталкивателей.

Рис. 3. Кокиль с горизонтальным разъемом

В зависимости от способа охлаждения различают кокили с воздушным, жидкостным и комбинированным охлаждением.

Процесс изготовление кокиля и используемые материалы

При изготовлении кокилей проектировщик должен руководствоваться марками сплава, которые будут заливаться в изготавливаемую форму. Разумеется, он должен учитывать и размер деталей, получаемых в результате литья в эту оснастку.

Так, при изготовлении деталей с небольшими габаритами из цветных металлов, чугуна и некоторых других материалов рекомендуется использовать для производства литейных форм серые чугуны 20 или 25. Для производства кокилей применяют и другие виды материалов. Надо отметить, что чем прочнее материал, например, сталь 15Л, тем выше стойкость формы. Для определенных марок металла формы производят из алюминия, но перед эксплуатацией этих кокилей рабочие поверхности анодируют.

Производство кокилей выполняют на оборудовании объемной штамповки. Но современное оборудование, работающее под управлением компьютера, например, токарно-фрезерный центр позволяет производить особо точные формы.

Отливки из медных сплавов

Литьем в кокиль изготовляют отливки из латуней, бронз, а также из чистой меди. Латуни обычно имеют небольшой интервал кристаллизации, хорошую жидкотекучесть, но большую усадку (1,5 – 2,5%). Латуни мало склонны к образованию усадочной пористости, но интенсивно растворяют водород. Эта особенность всех медных сплавов наиболее сильно проявляется у кремнистых латуней, отливки из которых часто поражаются газовой пористостью.

Бронзы оловянные имеют хорошую жидкотекучесть, повышенную усадку (1,4 – 1,6%), большой интервал кристаллизации, а потому и повышенную склонность к образованию усадочной пористости в отливках. Алюминиевые бронзы имеют небольшой интервал кристаллизации, большую усадку (1,7 – 2,5 %). Отливки из них получаются плотными, но эти сплавы склонны к образованию оксидных плен из-за повышенной окисляемости содержащегося в них алюминия. Плены, попадающие в тело отливки, снижают механические свойства и герметичность изделий из алюминиевых бронз. Кремнистые бронзы, аналогично кремнистым латуням, склонны к образованию газовой пористости. Свинцовые бронзы склонны к ликвации, ухудшающей свойства отливок.

Отливки из медных сплавов при литье в кокиль часто поражены трещи-нами. Это затрудняет получение в кокилях сложных тонкостенных отливок. Главный способ предупреждения этих дефектов – хорошее раскисление и ра-финирование сплавов от шлаковых включений, увеличивающих склонность сплавов к образованию трещин.

Температура заливки медных сплавов выбирается в зависимости от их химического состава и конфигурации отливки. Для отдельных сплавов температура заливки составляет, оС: оловянные бронзы – 1150 – 1200; алюминиевые бронзы – 1100 – 1150; кремнистые латуни – 1000 – 1050; свинцовые латуни – 1000 – 1100. При этом массивные отливки заливают при температурах близких к нижнему пределу, а тонкостенные – к верхнему.

Преимущества и недостатки литья в кокиль

Литье этого типа, как и многие технологические процессы, обладают и преимуществами, и недостатками. Можно сравнить литье в кокильную оснастку с литьем в песчаные формы.

К основным преимуществам можно отнести то, что литье в металлические формы отличается от всех остальных качеством получаемых деталей, в частности, точностью. Применение песочных стержней позволяет выполнять отливки сложной формы.

Использование металлических кокилей позволяет повысить производительность труда на литейном производстве. Это обусловлено тем, что из производства исключены такие операции, как приготовление литьевой смеси, и чистки отливок.

Использование такого типа литья позволяет уменьшить припуски на дальнейшую механическую обработку. Такой подход позволяет снизить себестоимость готового изделия.

Такое свойство кокилей, как оборачиваемость позволяет механизировать процессы литья и последующей обработки отливок. Например, операция сборки этой оснастки может быть легко автоматизирована. Кроме того из процессов исключены факторы, которые могут отрицательно сказаться на качестве отливок, например, газопроницаемость смеси. Автоматизация литейных процессов регулировать технологические режимы литейных процессов, что приводит к изменению характера труда оператора литейного комплекса и повышению его безопасности.

Между тем при множестве достоинств литье этого класса имеет и ряд недостатков.

Кокиль обладает высокой стоимостью, это является следствием его конструктивной сложности и и высокой трудоемкости производства. Особенно это относится к оснастке, в которые отливают детали сложной геометрической конфигурации.

Литейная оснастка такого типа имеет ограниченную стойкость. Стойкость оснастки определяется количеством качественных отливок. При снижении качества, его просто направляют в утилизацию. Стойкость – это ключевой экономический показатель литья. Над повышением стойкости форм этого класса работают производители и проектировщики оборудования для литья в формы этого типа по всему миру.

Литье сплава в кокиль

Интенсивность охлаждения отливок в кокиле существенно выше, чем в песчаных или земляных оснастках. Это приводит к тому, что ограничена возможность изготовления отливок с тонкими стенками.

Поскольку эти оснастки не обладает достаточной податливостью – это может привести к появлению в отлитых деталях внутренних напряжений. Которые потом устраняют с помощью термообработки.

Кокильное литье: что это такое

Говоря простым языком, кокиль — это форма, состоящая из двух полуформ, плиты и различных вставок. Для центровки полуформ и укрепления конструкции используются штыри и замки. Это позволяет убедиться в том, что форма внутри будет целостной и что итоговое изделие после отливки будет соответствовать эталонному изделию. Расплавленный металл (т.н. расплав) поступает в кокиль с помощью литниковой системы, которая располагается в стенках формы. Помимо этого, в кокиле присутствуют различные каналы, которые соединяются в своеобразную вентиляционную систему. Она позволяет удалять пузырьки воздуха и газов, что напрямую влияет на качество итоговой отливки.

Если обратиться к технологической стороне процесса, то литье в кокиль не является сложной процедурой. Все операции являются относительно простыми и не требуют больших временных затрат, что крайне важно в работе любого завода. Фактически, наиболее долгим является процесс охлаждения отливки внутри кокиля. Специалисты и инженеры Литейного завода им. В. В. Карминова выстроили весь технологический маршрут таким образом, чтобы литье в кокиль алюминия, чугуна и других металлов было как можно более автоматизированным. Это позволяет нам производить большое количество отливок в сжатые сроки без потери качества.

Очевидным преимуществом кокиля как многоразовой формы является отсутствие необходимости каждый раз создавать новую форму под новое изделие, что снижает затратность процесса и ускоряет его. Кокиль — это крайне эффективная технология тогда, когда требуется произвести несколько изделий, которые будут идентичны друг другу.