Отсутствие зубов во рту приводит не только к психологическому дискомфорту, но и к нарушению зубного ряда и затруднениям при пережёвывании пищи. Поэтому часто прибегают к протезированию зубов, и литьё зубных протезов получило активное развитие в этом вопросе.

На сегодняшний день данная технология изготовления протезирующих изделий зубов совершенствуется в соответствии с современными достижениями медицинской техники. Многие врачи-стоматологи отдают предпочтение такой методики изготовления зубных протезов, благодаря её надёжности, индивидуальности и возможности применять различные материалы.

Преимущества литых зубных протезов

Литые зубные протезы могут быть одиночными и мостовидными, покрывающими несколько зубов. В зависимости от того, какой участок зубного ряда нужно заменить, выделяют коронки, используемые для полной замены зуба, конструкции, восстанавливающие разрушенный зуб при наличии культи, коронки, восстанавливающие высоту зуба, полукоронки, необходимые для опоры зубных протезов во рту. Для того, чтобы определиться, какой вид протезирующей конструкции зубов необходим в конкретном случае, нужна подробная консультация стоматолога.

Металлические литые протезы зубов пользуются в стоматологии многие десятилетия, за эти годы они неоднократно совершенствовались, сохраняя и преумножая положительные качества. При помощи такой методики изготавливаются несъёмные протезирующие конструкции для зубов.

Среди главных преимуществ зубных протезов, выполненных методом литья, выделяют следующие:

- Методика изготовления таких протезов зубов обеспечивает их плотное прилегание, при этом не травмируется слизистая оболочка полости рта. Это не только увеличивает эстетичность и комфорт при использовании протезов, но и снижает вероятность заболеваний полости рта.

- Благодаря используемым материалам и методикам изготовления, протезирующие конструкции, изготовленные посредством литья, характеризуются долгим сроком службы. Зубной протез требует замены или корректирования не чаще, чем 1 раз в 10 лет.

- Материалы, из которых изготавливают такие протезы препятствуют накапливанию болезнетворных микробов во рту.

- Безопасность для зубов обеспечивается прочностью материалов, из которых делают такие протезы. Они позволяют избежать стачивания и деформации зубов, что актуально при установке литых мостовидных протезов, под которые попадают здоровые зубы по обе стороны от отсутствующих, подлежащих протезированию зубов.

- Доступная стоимость подобных протезов зубов является важным фактором для многих клиентов стоматологических клиник, поскольку среди них часто встречаются пенсионеры и другие социально незащищённые слои населения.

- Точность в изготовлении зубных протезов обеспечивается технологией литья. Благодаря тому, что литой протез зубов изготавливается цельным и не требует спайки мелких деталей, он плотно устанавливается во рту и занимает то пространство во рту, которое предназначалось для натуральных зубов.

- Удобство при ношении и быстрое привыкание пациента к новому зубному протезу является одним из главных преимуществ с точки зрения тех, кому его предстоит носить.

Эти отличительные черты литых зубных протезов для полости рта делают их популярными и широко применимыми в ортопедической стоматологии.

Литейные модели

Модели для такой формы литья в песок должны выдерживать довольно большое давление, которое возникает при набивке опоки литейной землей. Именно поэтому для изготовления литьевых форм применяют металл, твердую древесину. Все материалы, которые допустимо использовать для изготовления литьевых форм допускается комбинировать. То есть их можно собирать на резьбовых соединениях, склеивать и пр. Для устранения пор на деревянных частях моделей из тщательно обрабатывают абразивной шкуркой. Затем, ее покрывают лаком. При изготовлении литейных форм необходимо учитывать то, что необходимо выдерживать углы наклона вертикальных плоскостей. Наличие этих углов впоследствии облегчит изъятие готовой отливки из формы.

Основные элементы литья в песчано-глиняные формы

Одним из ключевых факторов, определяющих качество выполнения литья – это свойства песка (земли), применяемого для получения литьевой оснастки. Практика показывает то, что чем мельче и чище песок, тем качество получаемой отливки будет выше. Нельзя забывать и о стержнях, которые могут быть много- или одноразовые.

Общая классификация песчаных формовочных смесей

В зависимости от применения смеси можно разделить на следующие подвиды:

- облицовочные их применяют при создании рабочей поверхности формы;

- диные (наполнительные), их применяют непосредственно для создания формы.

Общая классификация песчаных формовочных смесей

Облицовочные материалы обладают толщиной, которая определяется толщиной будущей отливки, она может составлять 20 – 100 мм. Сверху смеси, применяемой для облицовки, может быть засыпана наполнительная смесь. Наполнительную или единую смесь применяют для набивки всей формы и применяют для производства оснастки при всех видах производства, начиная от единичных изделий и заканчивая массовым.

Изготовление литейной песчаной формы

Литье в песчаные формы начинается с ее создания. Отличительной чертой песчаной оснастки является то, что их можно использовать только один раз и для получения новой детали необходимо изготавливать новую.

Оснастку производят, имея на руках модель будущей детали. Ее устанавливают в опоку (деревянная или металлическая коробка для формовочной смеси), засыпают землю. Затем необходимо уплотнить засыпанную песчаную смесь. Для этого используют ручной или механизированный инструмент ударного действия и приспособления. По достижении смесью необходимой кондиции, то есть необходимой плотности, модель извлекают и в распоряжении литейщиков останется готовая технологическая оснастка.

Для получения полостей расположенных внутри будущей отливки применяют стержни. Их как правило, изготавливают из того же материала, что и саму оснастку. В процесс производства литейной формы из песка входят следующие основные этапы.

- установка модели в опоку;

- уплотнение песчаной смеси;

- изъятие модели из опоки.

Трудоемкость и технология производства литейной оснастки во многом зависит от следующих параметров:

- размера будущей отливки;

- количества полостей;

- типа оснастки.

Если изготавливаемая форма требует дополнительного нагрева или запекания, то затраты времени на ее производство резко вырастут. Для облегчения изъятия готовой отливки на рабочие поверхности наносят различные смазки, например, солидол.

Сборка песчаной литейной формы

После того как оснастка для литья произведена, ее готовят для заливания расплава. Рабочие поверхности необходимо смазать специальным составом, который способствует свободному извлечению готовой отливки. После подготовки рабочих поверхностей выполняют установку литьевых стержней.

Процесс изготовления формы

На завершающем этапе, полуформы соединяют между собой и надежно скрепляют. Надежность сборки не позволит расплаву вытечь за пределы формы.

Показания и противопоказания к установке литых зубных протезов

Несмотря на то, что современная медицинская техника шагнула довольно далеко, применение литых зубных протезов в виде мостовидных конструкций или отдельных коронок часто применяется в связи со многими показаниями. Протезирование маляров, которые важны при пережёвывании пищи, часто заменяют именно такими протезирующими конструкциями для зубов, потому что они заменяют сразу несколько зубов. При этом происходит экономия финансов.

Такой вид протезов применяется для реставрации зубов с короткой коронковой частью. Дело в том, что такая патология делает невозможным установку конструкций с применением более современных методик и протезов из других материалов. Кроме того, такой вид конструкций используется для замены уже отслуживших своё зубных протезов.

Однако подобный вид зубных протезов не применяется у людей с плохой свёртываемостью крови, наличие опухолевых заболеваний, поражения костной ткани, аллергии на обезболивающие препараты и острых воспалительных процессов. Часто стоматологи не рекомендуют установку литых зубных протезов людям с неправильным прикусом, плохой гигиеной полости рта, и тем, кто страдает от высокой стачиваемости жевательных зубов.

Техника литья протезирующих конструкций

Литые мостовидные зубные протезы, металлические коронки на один зуб и частичные протезы выполняются посредством литья по выплавляемым моделям. Поскольку литые зубные протезы применяются уже длительное время, разработано множество приёмов и правил, позволяющих наиболее качественно выполнять такие конструкции. Важную роль в этом процессе играет несколько факторов. Одним из первоочередных из них – выбор паковочной массы. На сегодняшний день они могут быть фосфатными, силиконовыми и выполнить на основе гипса. Независимо от того, какой тип поковочной массы зубной техник выбрал для лечения полости рта, они имеют ряд общих характеристик:

- Стабильная густая консистенция;

- Длительное рабочее время;

- Хорошая смешиваемость;

Стабильные показатели расширения при температурной обработке. Все паковочные массы смешиваются только в вакуумных смесителях. Это делается для того, чтобы исключить образование пузырьков воздуха, которые при нагревании расширяются и приводят к получению неточных протезов зубов. Поэтому важно выбирать качественный прибор для замешивания материала под вакуумом.

Кроме того, важную роль в изготовлении зубного протеза играет интенсивность замешивания материала. Современные материалы позволяют применять вибрацию только до введения восковой поверхности. Затем вибрация отключается. Это позволяет избежать образования пустот и растрескивания протезирующей конструкции для зубов.

Выбор материала, из которого будут изготовлены литые несъемные зубные протезы, имеет значение, по той причине, что от него зависит долговечность изделий и их удобство при ношении и антисептические свойства. Прежде, чем установить протезы зубов во рту, нужно обсудить эти нюансы с лечащим врачом-стоматологом и с зубным техником. После этого производится литьё мостовидной или другой протезирующей конструкции для зубов. По желанию пациента литой зубной протез может быть облицован керамическим или пластмассовым материалом.

Таким образом, работа зубных техников по изготовления подобных протезирующих конструкций для зубов требует применения большого количества медицинской техники и различных высокотехнологичных материалов.

Изготовление литейных форм и стержней

§ 32.

Технологический процесс изготовления литейных форм называется ф о р м о в к о й. Различают ручную и машинную формовку. При ручной формовке наиболее широкое распространение получила формовка по модели. Такую формовку выполняют в почве — сплошном слое земли, находящемся на полу цеха или в опоках.

Рис. 29. Формовка по модели в двух опоках: 1 — модель, 2 — подмодельный щиток, 3 — нижняя опока, 4 — верхняя опока, 5 —модель стояка, 6 — каналы для выхода газа

Наибольшее распространение получила формовка деталей по модели в двух опоках (рис. 29, а, б, в, г). Основными операциями ручной формовки являются уплотнение формовочной смеси в опоке и извлечение модели из формы. Уплотнение формовочной смеси представляет трудоемкую работу, а извлечение модели требует умения и аккуратности.

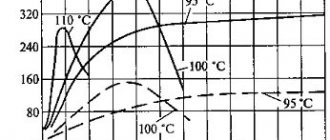

Схемы работы различных типов формовочных машин приведены на рис, 30. В прессующей машине (рис. 30, а) сжатый воздух или масло под давлением поступает в цилиндр 7 и поднимает поршень 6 вместе со столом 5, моделью 3, опокой 4 и рамкой 2 так, что уплотняет формовочную смесь в опоке, после чего воздух или жидкость выпускаются из цилиндра 7. Встряхивающие машины применяют без подпрессовки (рис. 30, б) и с верхней подпрессовкой (рис. 30, в). Встряхивание производится сжатым воздухом, поступающим через каналы 8 и 9 под поршень 6 и поднимающим

его до уровня канала, по которому воздух выходит в атмосферу. После этого поршень вместе со столом машины, моделью, опокой и формовочной смесью падает вниз, стол ударяется о станину машины, и смесь уплотняется. Затем цикл повторяется. В машинах с подпрессовкой (рис. 30, в) встряхивающий поршень 6 поднимается внутри цилиндра 10, который сам служит поршнем при подпрессовке. Для подпрессовки под поршень-цилиндр 10 впускается сжатый воздух, который поднимает поршень вместе со всеми остальными частями и опокой до уплотняющей колодки 1, вследствие чего производится подпрессовка смеси.

Рис. 30. Схема работы различных формовочных машин: с — прессовая, б — встряхивающая, е — встряхивающая с подпрессовкой, г — пескометная

В отличие от встряхивающих и прессовых машин пескомет производит уплотнение формовочной смеси и опоке действием центробежной силы. Рабочим органом пескомета является бы-стровращающаяся лопатка, которая выбрасывает смесь с большой скоростью в опоку. Головка пескомета 3 (рис. 30, г) представляет собой кожух, в котором вращается вокруг горизонтальной оси лопатка 1. Формовочная смесь непрерывно подается внутрь головки пескомета ленточным транспортером 2, захватывается лопаткой и с большой скоростью выбрасывается через отверстие 4 в подставленную опоку, где смесь уплотняется.

Процесс изготовления стержней во многом аналогичен формовке, но в части конструкции стержней и способов их изготовления имеются специфические особенности. Стержни должны обладать высокой газопроницаемостью и прочностью, так как при заливке они окружены со всех сторон жидким металлом. Для улучшения указанных свойств стержни подвергают сушке в

печах на специальных фасонных или плоских металлических плитах Чтобы повысить прочность стержней, в них заформовыва-ют арматуру (в виде литых каркасов или металлических прутков), а для улучшения газоотвода делают вентиляционные каналы. Наиболее распространен способ изготовления стержней в стержневых ящиках, внутреннее пространство которых заполняется стержневой смесью, уплотняемой тем или иным способом.

Наиболее простые стержни изготовляют в неразъемных—-дельных ящиках. В большинстве случаев ящик состоит из двух и более частей, которые плотно соединяют на шипах, скрепляя скобами (рис. 31). Ручной способ изготовления стержней малопроизводителен и трудоемок. В настоящее время широко применяют машинные способы изготовления стержней. По способу уплотнения стержневой смеси машины подразделяют на мундштучные, прессовые, встряхивающие, пескодувные, пескострельные и пескометы. Наибольшее распространение имеют встряхивающие и пескодувные машины.

Рис. 31. Основные типы стержневых ящиков: а — цельный, б — разъемный, в — вытряхной; 1 — стержень, 2— корпус ящика, 3, 4, 5 — вкладыши

Этапы литья зубных протезов

Процесс изготовления протезов посредством литья длительный и трудоёмкий — в ходе работы зубные техники и врачи-стоматологи проводят мероприятия по отливу и корректированию протезирующих конструкций для конкретной полости рта. Работа состоит из нескольких этапов.

В первую очередь для корректного определения параметров зубных протезов снимаются оттиски нижней и верхней челюсти. Чтобы получить двухслойные оттиски зубов, слепки делаются в два этапа: сначала базисным материалом, а после этого – коррегирующим. Снятие слепков зубов производится двумя способами:

- Без дополнительных ортопедических средств – применяется в случае препарирования головок зубов;

- С применением ортопедических средств в виде винтов или других компонентов. После этого двухслойный оттиск снимается коррегирующим материалом. Такие оттиски получаются более точными.

Процесс снятие слепков для изготовления зубных протезов занимает всего несколько минут и не сопровождается болевыми ощущениями, поэтому анестезия не требуется. После того, как этот этап завершён, приступают к изготовлению рабочей модели. Это заготовка производится из сплава с использованием никеля, золота, кобальта или титана. Поскольку данный этап довольно продолжителен и занимает от 5 до 30 дней, пациенту на это время возможно установить временный протез из более дешёвых материалов

Перед тем, как приступить к моделированию, штамп обрабатывается лаком, чтобы избежать неровностей. Для получения коронок используется набор восков и ряд медицинских технических средств для растапливания материала и придания модели протеза желаемых очертаний.

Моделирование коронки зуба начинается с получения колпачка обмакиванием штампа для моделирования в массу из расплавленного погружного воска, который поддерживается воскотопкой в той консистенции, которая позволяет получать требуемую толщину стенки колпачка. Толщина стенки восковой модели колпачка, применяемая под облицовку металлокерамикой очень мала – менее половины миллиметра. Это оптимальная толщина для того, чтобы материал качественно отливался.

Затем с помощью электрошпателя техник добавляет другие воска: пришеечный, моделировочный, фрезеровальный. Формируется литниковая система из восковой проволоки нужного диаметра. Количество и размер элементов литниковой системы выбирают так, чтобы обеспечить не только заполнение формы, но и компенсацию уменьшающегося объёма материала из-за усадочных процессов, иначе возможны поры и раковины в литье.

Следующим этапом производится литейная форма из воска. При этом важно, чтобы материал был обработан жидкостью, снижающей натяжение воска и заполняющей мелкие полости. Ещё одним значимым моментом является одинаковая температура материала для всех частей зубного протеза. От этого зависит формирование структуры сплава и качество отливки изделия.

К изготовлению литейной формы относится процедура получения дубликата гипсовой модели. Такая заготовка производится из огнеупорного сплава, и её внутренние очертания должны соответствовать очертаниям модели. В ходе этого процесса выжигается воск, форма нагревается до высоких температур, необходимых для плавления используемого металла. После этого происходит расплавление и литьё сплава. Чтобы не получить бракованного изделия, нужно исключить перегрев материала. В противном случае изделие получится шероховатым из-за разрушения формы и проникновения металла в её стенки. Такой трудоёмкий процесс требует высокого профессионализма и наличия определённых знаний и навыков у зубного техника.

Когда заготовка конструкции отшлифована и приведена в соответствие с оттисками зубов пациента, устанавливаются декоративные покрытия из пластмассы или керамики. Однако этот этап необязателен, он зависит от желания пациента. При этому нужно учитывать, что керамика – более долговечный и прочный материал для установки на зубные коронки, кроме того, он очень эстетично смотрится после установки протеза в полости рта.

Процесс изготовления рабочей модели конструкции предполагает шлифовку пескоструйным методом и примерку в 2 этапа:

- На модели;

- В полости рта пациента.

Если протез соответствует необходимым требованиям, то на этом этапе его можно установить. В остальных случаях конструкция возвращается на доработку зубному технику.

Рекомендуемые файлы

Техническое задание

Инженерия требований и спецификация программного обеспечения

FREE

Маран Программная инженерия

Программаня инженерия

FREE

Учебный план для ИУ3, ИУ4, ИУ5, ИУ6, ИУ7, РК 6, РЛ6, МТ4, МТ8, МТ11, СМ13

Физика

Расчетное задание по курсу «Электротехника» (часть 2) вариант 4.

Электротехника

Отчёт по Учебной практике СМ4 (НУК СМ МГТУ им. Н.Э. Баумана) в ворде/word 2021г

Практика (учебная, производственная, технологическая, летняя)

-33%

Технологические процессы сборки Каток опорный и изготовления детали

Построение технологических процессов (МТ3)

| Плавка сплава | Заливка формы сплавом | Отливка с литниковой системой |

| Рис.3 Этапы процесса литья | ||

Разработка чертежа отливки. Исходным документом для разработки чертежа отливки является чертеж детали (рис. 2). На который наносят следующие указания по изготовлению модели и отливки: положение отливки в форме (определяется указанием плоскости разъема верха и низа по расположению отливки в форме); припуск на механическую обработку 1; технологические припуски (уклоны и др.), опознавательные данные и другие требования; кроме того, определяют возможность изготовления данным методом литья поднутрений, отверстий и т. п.

а)деталь б) отливка Вид на фланец по А.

Рис.4 Эскиз детали и отливки

Расположение плоскости разъема устанавливают исходя из следующего:

1. Обрабатываемые поверхности отливки должны находиться внизу;

2. Более высокую часть отливки следует располагать в нижней полуформе;

3. Избегать криволинейных разъемов;

4. Обеспечения более легкого удаления модели из формы.

Плоскость разъема обозначают знаком 2, где В- верх, а Н- низ формы.

Припуск на механическую обработку это дополнительный слой металла 1 (рис. 42), который удаляют в процессе механической обработки отливки, чтобы обеспечить точность и шероховатость поверхности, которые невозможно было выполнить выбранным способом литья. Величина припуска зависит от расположения отливки в форме. Обычно верхний припуск больше нижнего. На чертеже отливки припуск обозначают штриховкой или красным карандашом.

Литейные уклоны служат для удобства извлечения моделей или отливок (при литье под давлением и в кокиль) из формы. Уклоны назначают на поверхности отливки, расположенные перпендикулярно плоскости разъема. Размеры уклонов обозначают буквой «а» (в миллиметрах или градусах). В зависимости от высоты h модели или отливки уклон регламентируемый ГОСТом, составляет 1-8 мм или 0,5-3,0°.

Опознавательные данные — необходимые размеры, марка сплава, масса сплава отливки и др. наносят на чертеж отливки.

Изготовление модели и стержневого ящика. Обычно форма изготовляется из формовочной смеси (формовочная смесь – многокомпонентная смесь формовочных материалов, формовочные материалы – природные и искусственные материалы (песок, глина, вода и другие), используемые для приготовления формовочных смесей) по модели. Модель – это приспособление для получения в форме отпечатка, соответствующей конфигурации и размерам отливки. Для упрощения процесса изготовления формы чаще всего модель делят на две части, по которым отдельно выполняют полуформы (эскиз модели см. рис. 64). Для соединения частей модели предусматривают центрирующие штыри. Поверхность модели должна быть гладкой, чистой, чтобы при извлечении ее из формы, она легко отделялась от формовочной смеси.

Рис. 53 Последовательность изготовления отливки.

Рис. 64 Эскиз модели.

Отверстия или внутренние полости отливки оформляются отдельными частями формы – стержнями, (литейный стержень- элемент литейной формы для образования отверстия, полости или иного сложного контура отливки) которые изготавливаются в стержневых ящиках (стержневой ящик- приспособление, имеющее рабочую полость для получения в ней стержня нужных размеров и очертаний из стержневой смеси). Стержни устанавливаются в форме в специальных углублениях, которые оформляются знаками моделей. Модели и стержневые ящики делают из древесины, металла, пластмассы и гораздо реже из других материалов. Выбор материала зависит в основном, от типа производства, числа изготовляемых отливок и требований, которые предъявляются к отливке в отношении точности размеров и шероховатости поверхности (эскиз стержневого ящика см. рис. 75)

Рис. 75. (а – стержневой ящик, б — стержень).

При конструировании моделей и стержневых ящиков учитывают величину усадки металла отливки, поэтому размеры модели больше размеров отливки.

Lмод =Lотл.+ Lотл·К/100

где К- линейная осадка металла, выражается в процентах и колеблется в значительных пределах для разных сплавов: чугуна 0,8-1,2 %, углеродистой стали 1,5-2,0 %, алюминиевых сплавов 1,5-2,0%.

Формовочные и стержневые смеси и их приготовление. Форма изготавливается из формовочной смеси. Формовочная смесь для литья алюминиевых сплавов состоит из кварцевого песка – 60 %, глины – 30%, крепителя (сульфитная барда) – 3%, противопригарная добавка (бентонит – 2%), вода – 5%. Так как стержни испытывают более высокие нагрузки при сборке и заливке формы, то используют смесь, позволяющие получить их более повышенную прочность. Для алюминиевых отливок применяется стержневая смесь следующего состава: песок кварцевый – 87%, глина – 8%, крепитель – 5%.

Формовочные и стержневые смеси должны иметь хорошую пластичность, текучесть, газопроницаемость, достаточно высокую прочность и противопригарность. Текучесть – способность смеси под действием внешних сил заполнять полость стержневого ящика или обтекать модель. Газопроницаемость – способность формы и стержня пропускать газы, выделяющиеся из формовочных и стержневых смесей при заливке сплава. Если газопроницаемость смеси недостаточна, то газы могут попасть в сплав, что вызовет брак отливок по газовым раковинам. Противопригарность – способность смесей не спекаться и не сплавляться с расплавленным металлом.

Формовочная смесь приготовляется при перемешивании составляющих компонентов в специальных смешивающих бегунах.

Изготовление формы и стержней. При литье в землю формы изготавливают разъемные, т.е. состоящие обычно из двух полуформ. Последовательность действий при изготовлении полуформ ручной формовкой следующая (схема формовки и сборки формы показана на рис. 87). На модельную плиту 1 устанавливают нижнюю половину детали (НПМ), модель питателя 10 и нижнюю опоку 2. Литейная опока – рамка с перфорированными стенками для удержания формовочной смеси при изготовлении литейной формы. В опоку насыпают формовочную смесь 3 и уплотняют ее различными способами: вручную с помощью трамбовки или машинами- прессованием, встряхиванием и другими способами. После уплотнения излишки формовочной смеси удаляются линейкой и со стороны уплотнения металлической иглой делаются вентиляционные наколы 4 для удаления из формы воздуха и газов при заливке ее металлом. Затем нижнюю опоку 2 вместе с землей и моделью переворачивают на 180° и устанавливают на подмодельной плите так, что модель находится сверху. С помощью центрирующих штырей устанавливают вторую половину модели, а по штырям 7 ставят верхнюю опоку 5. В верхней полуформе кроме рабочей полости делают каналы литниковой системы (ЛС), по которым в полость поступает жидкий металл. Литниковая система, состоящая из стояка 8, коллектора 9 и питателей 10, это система каналов и элементов формы для подвода в ее полость расплавленного металла, обеспечивающая заполнение и питание отливки при затвердевании. Для удаления воздуха из полости формы делают специальные каналы 6, которые называют выпоры. Часто в форме делают дополнительную полость — ПРИБЫЛЬ (II). Более подробно назначение прибыли будет рассмотрено ниже. После того как смесь в верхней опоке уплотнена полуформы разнимаются и из них извлекаются половинки моделей и элементы, оформляющие литниковую систему.

Изготовление нижней полуформы. Установка верхней половины модели и л.с.

| Изготовление верхней полуформы | Извлечение модели из нижней полуформы | Установка стержня |

Форма в сборке

Рис. 7 Схема формовки.

При изготовлении стержня смесь засыпается отдельно в каждую половину ящика, уплотняется, зачищается и по плоскости разъема промазывается клеем. Затем половинки ящика соединяются по центрирующим штырям, половинки стержней склеиваются и целиковый стержень извлекается из ящика, после чего он отправляется на сушку, так как невысушенные стержни имеют небольшую прочность. После просушивания при температуре 150-300° стержень становится достаточно прочным и его можно устанавливать в форму.

Сборка формы. Тщательность сборки в значительной мере определяет точность размеров отливки, образование заливов и трудоемкость их зачистки. Сборку начинают с продувки нижней полуформы сжатым воздухом для удаления сора и пыли, попавших при извлечении модели и ремонте полуформы. В чистую полость полуформы устанавливают стержни. После этого нижнюю полуформу накрывают верхней. Операцию осуществляют плавно, тщательно без перекосов верхней полуформы относительно нижней. Точность совмещения нижней и верхней полуформ обеспечивается центрирующими штырями 7. Для предотвращения подъема верхней полуформы статическим давлением металла ее скрепляют с нижней полуформой скобами 12 или ставят грузы.

Заливка форм сплавом. (рис. 1). Сплав заливают в форму с помощью ковшей ручных или крановых, в зависимости от веса отливки. Принимают следующую температуру заливаемого сплава: стали 1500-1600°, алюминиевых сплавов 700-780°, магниевых сплавов 680-780°.

Охлаждение формы. Длительность охлаждения отливок в форме определяется теплосодержанием металла, толщиной стенок отливки, теплофизическими свойствами формы, склонностью сплава к образованию трещин. Для небольших простых отливок со стенками малой толщины продолжительность охлаждения в форме исчисляется минутами.

Выбивка отливок из формы. После охлаждения металла в форме отливку из нее удаляют (выбивают), при этом форма разрушается. Выбивку отливок из формы можно выполнять, когда температура мелких стальных отливок достигает 700-800°С, средних 400-500°С. Алюминиевые отливки извлекаются при температуре 200-300°С. Выбивка литейных форм в цехах серийного и массового производства осуществляется специальными механизмами – выбивными решетками. На рис. 1 показана отливка с литниковой системой после выбивки ее из формы.Отливку из рис 1 перенести сюда

Отрезка литников прибылей и выпоров. Литники чугунных отливок выбивают. Литники отливок из вязких металлов удаляют дисковыми или ленточными пилами: первыми чаще литники стальных отливок, вторыми литники отливок из цветных металлов. Прибыли стальных отливок удаляются газорезкой, а прибыли из цветных металлов отрезают пилами.

Очистка отливок. После выбивки отливок из формы на их поверхности остается пригоревшая формовочная смесь, заливы которые очищаются в обрубном отделении цеха. Применяются следующие способы очистки отливок. Дробометная или дробоструйная обработка струей чугунной или стальной дроби, направляемой на поверхность отливки с большой скоростью. Обработка ударным действием гидравлической или пескогидравлической струи. На поверхность отливки направляют струю воды с песком под давлением 35 атм. и очищают ее пригоревшей к ней формовочной смеси.

Материалы для литья зубных протезов

Зубной врач и техник должен знать свойства материалов, которые используются для изготовления протезирующих конструкций, чтобы дать необходимые рекомендации пациентам. В данном вопросе необходимо, чтобы стоматолог находился в тесной связи с зубными техниками, и они могли объединить знания и навыки для выбора наиболее удачного материала для изготовления протеза.

Важное значение в выборе материала имеет та часть зубного ряда, на которую протез будет установлен. Кроме того, учитывается, какой именно зубной протез изготавливается: мостовидная конструкция, заменяющая несколько зубов, коронка для одного зуба или кламмер для фиксации конструкции. От этого зависит нагрузка, которую будет испытывать зубной протез в ходе эксплуатации в полости рта, поскольку он не должен деформироваться и мяться при жевании.

Важной характеристикой является эластичность материала, которая должна оптимально сочетаться с его прочностью. Это особенно важно для материалов, из которых делают мелкие конструкции для протезирования зубов: кламмеры и вкладки. Они должны оставаться достаточно эластичными, чтобы выдержать эксплуатацию в полости рта.

Лёгкость плавления и литья материала играет важную роль для техников, изготавливающих подобные зубные протезы. Чем меньше условий требуется для качественного отлива конструкции, тем лучше. Кроме того, внимание уделяется такой характеристике, как усадка материала после плавления. Часто из-за чрезмерной усадки материала в процессе литья зубных протезов получается брак. Поэтому специалистам важно знать свойства тех материалов, с которыми они работают. При чём это касается не только металлов и сплавов, но и восков, применяемых для подготовки модели конструкции для протезирования.

Зубные техники работают и с драгоценными металлами (золото, платина), и с недрагоценными металлами и сплавами (титановые и кобальт-хромовые). Как правило, срок службы зубных протезов из благородных материалов на 5-6 лет дольше, чем у более простых аналогов. Однако все эти материалы отвечают требованиям плотности, прочности и лёгкости при плавлении и литье.

Технологический процесс плавки

Вновь построенная или отремонтированная вагранка (см. рис. 6.1, 6.2) должка быть хорошо просушена. После розжига в нее загружают слой кокса высотой 500—1500 мм, который называется холостой колошей. Этот кокс служит для разогрева вагранки и поддерживает расплавляемые шихтовые материалы в зоне наиболее высоких температур, что способствует ускорению процесса плавки. Далее на разогретый кокс холостой колоши загружают рабочую коксовую колошу, флюс и первую порцию металлической шихты. Таким образом загрузка шихтовых материалов происходит слоями: кокс — флюс — металл.

В современных условиях загрузку шихты обычно осуществляют с помощью бадьи, вводимой в шахту вагранки наклонным (скиповым) подъемником (рис. 6.4). После загрузки шихтовых материалов открывают фурмы и дают дутье — воздух, необходимый для горения топлива. При этом летку оставляют открытой до тех пор, пока не появятся капли расплавленного чугуна. В плавильном поясе — зоне плавления (рис. 6.5) шихта расплавляется и вместе со шлаком чугунный расплав стекает в горн вагранки. Образующиеся при этом газы поднимаются вверх и по пути нагревают металлическую шихту и топливо, а затем уходят в систему подогрева дутья (см. рис. 6.3). По мере сгорания кокса и плавления чугуна загружаемая в вагранку шихта опускается, а на ее место загружают сверху новые порции шихтовых материалов.

Рис. 6.4. Скиповая загрузка шихты в вагранку: 1 — мостовой электрический кран, 2 — электромагнитная шайба, 3 — суточные бункера, 4 — пластинчатый транспортер. 5 — электровесовая тележка. 6. 7, 19 — приводные рольганги. 8, 17 — конечные выключатели, 9 — упоры 10 — тележка с пневмоприводом. 11 — съемная бадья. 12 — скиповый подъемник. 13 — пневмосталкиватель, 14, 15 — упоры для открывания и закрывания днища вагранки, 16 — скиповая тележка, 18 — электролебедка

В процессе плавки чугунный расплав скапливается в горне вагранки. Шлак же, имеющий более низкую плотность, располагается на поверхности расплавленного чугуна. По мере скопления шлак выпускают через верхнюю — шлаковую летку, а накопившийся чугунный расплав — через нижнюю летку (см. рис. 6.1). При выпуске чугуна отверстие летки пробивают стальным ломиком, после чего расплавленный чугун по желобу направляется в разливочный ковш. После выпуска чугуна отверстие летки заделывают пробкой из огнеупорной глины. Процесс плавки завершается удалением остатков металла и шлака из вагранки через крышку в днище.

Процесс установки литых зубных протезов

Установка металлических или металлокерамических литых зубных протезов – затяжной процесс, и это связано не только с продолжительностью изготовления конструкции. Дело в том, что прежде, чем установить зубной протез, необходимо привести полость рта к стандартам здоровья и гигиены. Если есть зубы, пораженные кариесом, то сначала занимаются их лечением и пломбированием. Те зубы, которые не подлежат лечению, удаляют. Важно вылечить все воспаления полости рта, если они есть.

Только после того, как зубы и дёсны вылечены, и полость рта санирована, приступают к мероприятиям по протезированию зубов. На начальных этапах опорные зубы обтачивают под протез. Часто под эту процедуру попадают здоровые зубы, поэтому особую роль играет то, что литые зубные протезы позволяют сохранить их и уберечь от разрушения.

Далее снимают слепки верхнего и нижнего зубного ряда. Это необходимо даже, если зубной протез будет заменять только какой-то участок зубов, потому что изделие должно естественно и комфортно расположиться в полости рта.

После этого для пациента наступает период ожидания. В это время зубные техники изготавливают протезирующую конструкцию, обтачивают её, облицовывают керамикой или пластиковым материалом. После того, как конструкция готова, происходит первая примерка в полости рта. В ряде случаев она является единственной. Если зубной протез изготовлен качественно и точно подогнан по размеру, то врач закрепит его в полости рта с помощью стоматологического цемента. Если же конструкция не соответствует требованиям комфорта и качества, её вернут на доработку зубному технику. После всех исправлений конструкция устанавливается во рту.

Уход за литыми зубными протезирующими конструкциями

Независимо от того, какой процент зубов заменен мостовидным протезом или скрыт литыми зубными коронками, гигиена полости рта должна обязательно соблюдаться. Для чистки зубов и литых протезов используют и привычные зубные щётки и пасты, и зубная нить. Кроме того, хорошие результаты в уходе за полостью рта показали ополаскивающие жидкости для зубов. Они помогают эффективно удалять загрязнения с зубов, языка и из труднодоступных участков полости рта. Если вы не доверяете магазинным и аптечным гигиеническим средствам для зубов, можно использовать для полоскания полости рта водный раствор соли и соды или настои лечебных трав. Чистка зубов производится не реже, чем 2 раза в сутки, а полоскание рта – после каждого приёма пищи.

Кроме того, после установки литых протезов для зубов, появляются некоторые ограничения, которые нужно учитывать. Нужно отказаться от вредных привычек, связанных с полостью рта: грызть ногти, скрипеть зубами и открывать зубами упаковки нельзя.

С осторожностью нужно относиться к твёрдой пище: карамель, кости и хрящики при разгрызании могут повредить материал и деформировать протезирующую конструкцию зубов. Лечащий врач после установки литой протезирующей конструкции для зубов в полость рта даст более подробные рекомендации по уходу за ней. Литьё зубных протезирующих конструкций из благородных и недрагоценных материалов не зря пользуется такой популярностью среди стоматологов и их пациентов. Установка таких конструкций для протезирования зубов улучшает внешний вид полости рта, повышает качество жизни, при этом не требует чрезмерных финансовых затрат.