Сварка – последний этап монтажа металлоконструкций. Процесс подготовки металла под сварку включает в себя несколько технологических операций. Сначала заготовки выкраивают из проката, придают им окончательную форму, изгибают под нужным углом. Для получения прочных соединений, однородных по структуре, во время подготовки деталей с поверхности удаляют окислы. Температура плавления оксидов обычно выше, чем у сплава. Если не снять верхнюю пленку, сложно будет сформировать ванну расплава.

Немаловажный этап подготовки – укладка заготовок будущей конструкции. Их надежно фиксируют, только затем приступают к сварке. В небольшом обзоре рассказывается об особенностях каждого из этапов подготовки деталей к работе.

Правка и очистка

Деформации, полученные при транспортировке проката, устраняют вручную с помощью молотка или кувалды. Если не получается, применяют ручной пресс: заготовку укладывают между толстыми пластинами, с усилием сжимают, стягивая пластины между собой. Важно придать поверхности первоначальную форму, иначе возникнут внутренние напряжения, сварное соединение не получится прочным.

Небольшие искривления тонких заготовок устраняют на мягкой подложке, для исправления сложных дефектов применяются:

- листоправильные станки;

- всевозможные прессы, создающие высокое давление.

Очистка – еще один этап подготовки заготовок, подразумевает удаление грязи, пыли с поверхности металла, скопившейся за время транспортировки или хранения на складе. Для удаления стойких загрязнений бывает нужна вода. Старую краску с б/у металла счищают пескоструйными аппаратами или шлифовальным инструментом, шкуркой.

Правка

При хранении и транспортировке части будущего сварного соединения могут потерять свою форму. К искажениям относятся:

- вмятины;

- выпучивания;

- коробление;

- волнистость;

- искривления.

Исправляют металл в холодном виде и при нагревании. Исправления нагретого металла проходят легче. Выполнять правку можно машинным способом и вручную. Машинный способ применяют в промышленности. Ручную правку удобно проводить, используя наковальню. Подходит и стальная или чугунная плиты большой толщины.

Для осуществления процесса правки необходимо подготовить слесарный инструмент. Возвращать исходную форму, прежде всего, можно при помощи молотка. Однако, подойдет не любой, а изготовленный из мягкого материала. В некоторых случаях можно использовать даже резиновый. Форма бойка предпочтительно круглая — квадратная оставит на металле следы. Поверхность бойка должна быть отполированной. Кроме молотка можно использовать деревянную или металлическую гладилку.

Выпуклость и волнообразность исправляют, ударяя по краям и постепенно двигаясь к центру. По мере приближения к центральной части ударяют чаще, но силу ударов уменьшают. Для корректировки тонких изделий целесообразно применять бруски-гладилки. Правка закаленного металла осуществляется рихтованным молотком.

Разметка

Следующий этап подготовки деталей для сварки проводится вручную или с помощью специальных устройств. Самые простые приспособления – керн, металлическая линейка и штангенциркуль. Поверхность металла предварительно грунтуют, чтобы хорошо были видны риски. При поточном производстве делают шаблоны, их накладывают, обводят.

Различают понятия «наметка» и разметка. Первая – создание предварительного контура, вторая подразумевает кернение по всему периметру, маркировку. Наметка нужна при использовании шаблонов. Его сначала обводят чертилкой, а затем контур проходят керном. При ручной разметке сразу проводят кернение.

Размечать заготовки вручную сложно и долго. Подготовка и сборка заготовок с использованием оптической или мерной резки предпочтительнее. Для разметки металла созданы разметно-маркировочные автоматы, они работают на основе оптики по заданной программе. Керн движется быстро, размеченный листовой прокат выезжает из автомата со скоростью до 10 метров в минуту.

Этап разметки проводится вручную или с помощью специальных устройств

Резка металла

Резка металла подразделяется на механическую и термическую резку. Механическая резка происходит при механическом воздействии и выполняется на ножницах, отрезных станках, гильотинах, прессах и др.

Термическая резка производится за счёт термического воздействия (расплавления) металла. Может выполняться вручную, или специальными машинами, работающими по программе. При использовании таких машин, необходимость в предварительной разметке металла пропадает.

Термическая резка менее производительна, чем ручная. Но она гораздо более универсальна, т.к. позволяет получить детали практически любой конфигурации и любой толщины.

Зачистка

Технология зачистки металла перед сваркой подразумевает снятие:

- ржавчины, чтобы избежать включений в диффузном слое;

- следов смазки, масла, органика снижает качество сварки;

- заусенцы, частички металла, они могут стать причиной брака;

- загрязнения, ухудшают структуру шва;

- оксидный слой, он препятствует образованию ванны расплава.

Для зачистки используют металлические щетки, наждачную бумагу, напильник, любые абразивные инструменты. Даже незначительные включения в ванне расплава приводят к браку. Для снятия оксидов, обезжиривания цветных металлов применяют химические вещества: всевозможные растворители, спирт, кислоту. Для работы с алюминием, цветными и высоколегированными сплавами, берут новую щетку, чтобы в ней не было микрочастичек углеродистой стали. На отливках перед сваркой удаляют литейную корку, на штампованных заготовках – слой окалины.

Для зачистки используют металлические щетки, наждачную бумагу, напильник, любые абразивные инструменты

Оснастка

Для каждой процедуры требуется свой набор инструментов, но в качестве основных стоит отметить такие как:

- Металлическая щетка – лучший инструмент для зачистки, который подходит для заготовок любой толщины. С ее помощью можно до блеска очистить любую металлическую поверхность.

- Ацетон – применяется как обезжиривающее средство. Его используют перед началом сварки или перед выкладкой флюса на поверхность, чтобы снять все образовавшиеся пленки;

- Настольные тиски – для гибки в любых условиях. Они отлично подойдут также для фиксации деталей, когда уже пойдет непосредственный процесс сварки.

- Газовая горелка – используется для подогрева металла до нужной температуры. Как правило, последняя подготовка поверхности металла под сварку предполагает его нагрев для избегания деформации.

Правка металла и нарезка деталей

Для правки металла использую специальные валы, которые делают процесс автоматически, или же выполняют все вручную. Во втором случае используется пресс или кувалда, чтобы исправить имеющиеся деформации. Прессы больше подходят для массивных швеллеров и двутавров.

Правка металла

После правки можно уже проводить разметку, которая делается перед резкой. Разметка делается мелом или острым металлическим предметом. Для разрезания используется гильотина, ножницы по металлу, которые могут быть автоматическими или ручными. Также используют резку сваркой, которая менее точна, но позволяет разрезать даже толстые слои. Тонкие листы могут резаться болгаркой, что очень удобно, когда будет происходить сварка тонкого металла инвертором.

Резка металла резаком

Зачистка деталей – нюансы

Когда заготовка приняла нужную форму, то следующим этапом, который включает в себя подготовка металла под сварку, является зачистка. Поверхности присадочного материала, а также кромок детали, которая будет свариваться, зачищается от ржавчины, загрязнений, следов окалин и прочих лишних веществ. Также нужно ликвидировать влагу, масляные пятна и другие химические пленки. При сварке металла в ванне не должно быть ничего неметаллического, что привело бы к образованию брака. Даже относительно небольшие остатки лишних вещей приводят к образованию пор, появлению трещин, созданию напряжений в металле и так далее. Благодаря всему этому, надежность сварочного соединения резко снижается.

Очистка металла после сварки

Подготовка кромок металла под сварку

Подготовка металла под сварку предполагает обработку кромок, особенно, при работе с толстыми заготовками. В итоге, они должны обрести определенную геометрическую форму, которая будет способствовать более надежному соединению. Подготовка включает в себя обработку угла разделки, ширины зазора, создания притупления, регулировку длины скоса и так далее. Кромки не обрабатываются, если толщина составляет менее 3 мм. При слишком большой толщине без обработки металл может не провариться полностью. Особенно актуально это, если у свариваемых деталей различная толщина. Правильный скос обеспечит плавность перехода между деталями, что снимет напряжение нагрузки при эксплуатации детали. После правильно подобранных параметров нужно еще обеспечить надежную фиксацию.

Подготовка кромок металла под сварку

Гибка

Еще одним процессом, который включает в себя подготовка металла под сварку, является гибка. Полосы и листы пропускают через листогибочные машины, которые имеют от трех до четырех валов в своем составе. Если кромки заготовки уже подготовлены, то можно применять холодную гибку. Профильные детали сгибаются под специальными прессами. Толщина листа определяет ограничения, на какой угол можно согнуть металл, если превысить этот показатель, то могут появиться трещины и нежелательные деформации.

Гибка металла

Для малого радиуса сгиба, или же при высокой толщине листа, используют горячий метод, который применяют кузнецы. При повышении температуры материал становится более податливым и для его сгибания требуется меньшее количество усилий. Большие отверстия желательно делать уже после сгибания.

Гибка металла перед сваркой

Прихватка металла

Когда идет подготовка сборка металла под сварку, то отдельные детали требуется зафиксировать, чтобы после сварки они имели правильное положение. Порой недостаточно их просто рядом положить или применить дополнительные инструменты для фиксации. Здесь требуется сделать точечную приварку одной детали к другой, к примеру, в начале и в конце будущего шва. Это поможет зафиксировать деталь по всей плоскости, чтобы она ни как не съехала. Также это помогает избежать деформации при сваривании, когда листы загибаются. Соединение получается не настолько надежным, чтобы выдерживать сильные нагрузки, на теперь заготовку уже можно будет переносить и менять ее положение на любое удобное, к примеру, чтобы сделать горизонтальный шов.

Прихватка металла

Основные требования к сборке металлоконструкций перед сваркой

Когда совершена подготовка металла под сварку, можно приступать к сборке конструкции. Чтобы все было выполнено правильно, следует придерживаться следующих правил:

- К каждому месту соединения заготовок необходимо обеспечить свободный и удобный доступ;

- Все заготовки нужно закреплять максимально жестко, при этом придерживаясь заданной точности размеров и геометрии положения, чтобы во время сварки не возникли другие деформации и отклонения;

- Все изменения положения в пространстве перед сваркой и во время нее должны отнестись к минимуму, чтобы не было смещений и перекосов;

- Сборка должна проходить таким образом, чтобы она не затрудняла последующие операции, так что нужно все заранее спланировать.

Подготовка кромок

Толстостенные заготовки без предварительной подготовки тщательно не проварить, жидкий металл будет растекаться по поверхности, не проникая в стык. Соединение получится хрупким, при небольшой нагрузке сломается. Немаловажный момент подготовки – скругление острых краев. Необходимо сглаживать высоту металла 2 –3 мм в зависимости от толщины детали.

Подрезка кромок производится вручную, механически или с использованием горелок. Холодные технологии предпочтительнее, кромка получается ровнее. Тип и угол разделки зависит от применяемых расходников, вида сварочного оборудования. Размеры кромок указаны в соответствующих ГОСТах.

Цель подготовки кромок к сварке – обеспечить доступ к корню шва. У тонкостенных заготовок толщиной до 3 мм только выравнивают торцы. С зазором до 2 мм проваривают 4 мм детали, если они толще, швы делают с двух сторон. На кромках толстостенных деталей снимают фаску или делают скос. Для односторонней сварки стыки делают в виде буквы V или U, при двухсторонней – в форме Х или К. Величина угла сопряжения от 45 до 60°. Если сваривают детали разной толщины, срезают только толстостенную заготовку. Важно правильно выбрать угол скоса, от него зависит:

- глубина проварки металла;

- величина шовного валика;

- расход электродов или наплавочной проволоки.

Подрезка кромок производится вручную, механически или с использованием горелок.

Сборка изделий

Подготовка поверхности металла под сварку заканчивается их сборкой. Точность взаимного расположения будет влиять на качество соединения. Перед началом сборки проверяют все детали на соответствие их размеров требованиям чертежей. Для сборки могут использоваться шаблоны, а при серийном производстве используются кондукторы, которые облегчают процесс сборки.

Сборка под сварку проводится на специальных стендах. Допускается применение подпорок и струбцин. По мере формирования шва их убирают.

Сборка деталей под сварку

Подготовленные заготовки нужно зафиксировать в определенном положении. Это касается плоских и объемных конструкций. Заготовки надежно скрепляют, чтобы избежать деформации при сварке.

Величина зазора зависит от линейного расширения сплава. При сборке деталей под сварку придерживаются нескольких правил:

- к рабочей зоне должен быть максимально свободный доступ;

- сопряжения укрепляют специальными приспособлениями так, чтобы исключить сдвиг;

- все повороты, изменения положения конструкции в пространстве сводятся к минимуму;

- сборка под сварку сложных конструкций осуществляется поэтапно;

- жесткую фиксацию обеспечивают прихватки на расстоянии 30–80 см друг от друга или беглый шов;

- полужесткую или временную – струбцина, магнитные уголки, клинья, планочные гребенки, другие приспособления;

- объемные связи закрепляют болтовыми соединениями.

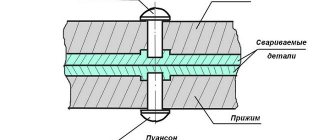

Прихватка – небольшой шов длиной от 50 до 100 мм, производится расходными материалами, приготовленными для работы. Если используется защитная атмосфера, прихватки тоже делаются в облаке газа. Детали при подготовке желательно соединять с противоположной основному шву стороны. Если прихватки сделаны снаружи, перед сваркой их хорошо зачищают, снимают окалину и верхний оксидный слой. Удобно использовать специальное устройство для точечной сварки, в месте контакта образуется однородный слой.

При подготовке заготовок сложной геометрической формы вместо прихваток делается беглый шов, не превышающий по глубине половины основного. Он зачищается при обработке корня основного шва.

Сборка предусматривает непроизводительные расходы, потерю времени, сил. Однако от надежности положения заготовок зависит прочность металлоконструкции.

Подготовленные заготовки нужно зафиксировать в определенном положении

Фиксация

Подготовка деталей под сварку включает их надежную фиксацию друг с другом. Это обеспечит правильное положение при сварке и убережет от их сдвига. Методом, гарантирующим надежную фиксацию, служит выполнение прихваток. Под этим понимаются небольшие швы, выполненные поперек соединения деталей.

Размер их сечения имеет ограничение — оно не должно превышать половины ширины шва. Длина каждой прихватки не более 2 см. Сборка трубопроводов предполагает выполнение более длинных прихваток. Расстояние между ними составляет от 10 до 80 см в зависимости от длины шва. Величина шага зависит также от толщины материалов. Для коротких швов применятся точечное соединение на их краях. Высота прихваток не должна быть слишком большой.

Маленькие швы предотвращают смещение деталей в соединениях, сохраняют постоянство величины зазора между ними и придают конструкции дополнительную жесткость. Особенно это важно для крупных соединений. Прихватки выполняются за один проход.

Прихватки делятся на временные, которые после выполнения сварочного шва удаляют, и те, которые остаются. Выполняют их на оборотной стороне соединения. Перед началом процесса необходимо сделать такую же очистку поверхностей, как и для выполнения основного шва.

Подготовка труб под сварку

Подготовка фрагментов проводится так, чтобы исключить осевое смещение. Для подготовки нержавеющих и толстостенных труб нужны заводские условия. Марка стали влияет на глубину разделки торцов, угол снимаемой фаски

Трубы из углеродистой и низколегированной стали обрабатывают вручную холодным способом. Последовательность операций такая же, как при работе с плоскими деталями. Для резки используют несколько вариантов:

- делают раскрой ножницами по металлу;

- используют циркулярную пилу, насадку-фрезу или болгарку;

- применяют газовый резак.

Процесс подготовки металла к сварке заключается в обработке торцов, сглаживании кромок, снятии фасок, если стенка толще 3 мм.

Для любого вида сварки металл предварительно зачищают по всей окружности. Только для специальных электродов по ржавчине допускается варить металл без зачистки.

Гибка

Подготовительно-сварочные работы включают при необходимости гибку металлов. Если детали имеют форму листов или полос, то находят применение листогибочные машины. Детали с профилем сгибают с помощью специальных прессов.

Если необходимо сделать сгибание небольшого диаметра, а также при большой толщине, то рекомендуется предварительный нагрев. Это сделает металл более податливым и усилий потребуется меньше.

Советы по подготовке к сварке

Следование передовым методикам может помочь вам оптимизировать результаты подготовки, очистки и шлифования сварных швов.

- Уменьшите угол шлифования: при использовании шлифовального круга уменьшите угол шлифования. Это поможет вам добиться максимального контроля и снизить риск чрезмерных вырезов. Внешний угол шлифовального круга является наиболее агрессивным, поэтому чем круче угол входа, тем больше вероятность того, что круг удалит больше поверхностного материала, чем требуется, и испортит заготовку. Меньший угол шлифования помогает улучшить контроль и снизить риск порчи материала.

- Следите за давлением. Если вы используете проволочные круги, помните, что для работы предназначены только концы проволоки. Слишком сильное нажатие может привести к изгибу проволоки, так что концы больше не будут касаться материала.

- Используйте последовательные проходы. Входите в шлифовальный проход больше натягивая инструмент, а не нажимая на него, чтобы контролировать агрессивность шлифовального круга. Шлифуйте в соответствии с материалом, используя плавные ровные, а не короткие прерывистые движения. Это обеспечивает эффективные результаты с абразивами с покрытием (наждачная бумага) и связанными абразивами (шлифовальные круги).

- Избегайте шлифования руками. Когда вы пользуетесь только руками для работы с шлифовальным кругом, вибрация круга может сказаться на ваших запястьях и предплечьях. Вместо этого используйте крупные мышцы тела, чтобы двигать болгарку и управлять ею. Чтобы свести к минимуму усталость, двигайте в направлении движения всем телом, а не только руками.

Правильная очистка и подготовка материала — важнейший первый шаг в производстве высококачественных сварных швов. Помните, что когда вы готовитесь к сварке, вам нужно удалить с поверхности загрязнения, а не лишний материал. Выбор подходящего абразива для подготовки к сварке и следование передовым методикам помогут вам достичь желаемых результатов.

Выберите правильный абразивный профиль

Вам доступны несколько абразивных профилей, которые могут облегчить или усложнить работу.

Проволочные круги намного более устойчивы к нагрузкам, но не удаляют основной материал. Это делает их хорошим выбором для удаления поверхностных загрязнений и покрытий, не затрагивая основной металл. Абразивы предназначены для резки и снятия основного металла. Из-за конструкции абразива между зернами могут накапливаться тяжелые покрытия и основной металл, что снижает их режущую способность.

Лепестковый диск типа 27 (плоский профиль) может дать результат, значительно отличающийся от результата типа 29 (конический профиль). Неправильный профиль фактически ограничивает количество абразива, контактирующего с поверхностью металла. Выбирайте лепестковые диски типа 27 для более низких углов шлифования (от 5 до 10 градусов) и для операций с небольшим давлением, таких как чистовая обработка. При шлифовании под большими углами (от 15 до 30 градусов) выбирайте лепестковый диск типа 29, который более типичен для агрессивного удаления материала.

Проволочная щетка также бывает разных стилей и размеров. Калибр проволоки и тип узла являются наиболее эффективными исполнителями. Варианты включают стрингер, а также кабельное и стандартное скручивание.

- Щетка-стрингер имеет узлы, которые очень туго скручены в узкий профиль. Эта щетка предназначена для очистки узких зазоров и начальных сварных швов трубопроводов и многопроходных сварных швов. Они также обычно используются в общем производстве

- Щетка с кабельным скручиванием имеет узел, который скручен почти до конца, с большим количеством проволоки в узле, поэтому он имеет дополнительную ширину, жесткость и агрессивность. Это может быть значительно более эффективным для подготовки к сварке, если вам не нужно специально углубляться в узкий 3-миллиметровый зазор

- Узел щетки со стандартным скручиванием не перекручен до самого конца, что позволяет кончикам проволоки распушиться для увеличения прилегаемости. Эти щетки эффективны для компонентов с большим количеством дефектов поверхности, текстуры или контура. Неопытные операторы часто получают наиболее эффективную очистку с помощью щетки со стандартным скручиванием, поскольку она покрывает более широкую площадь и ее легче контролировать.

Сборка

Непосредственно перед проведением сварки, нужно произвести сборку конструкции. Она означает установку и фиксацию всех деталей в положения, предусмотренные проектом. От того, насколько правильно произведена сборка, будет зависеть качество швов и надежность конструкции в целом. Для этого стоит соблюдать несколько правил:

- Между деталями должен быть предусмотрен требуемый зазор, строго по проекту;

- Части закрепляются так, чтобы их целостность не была нарушена в процессе соединения и кантовки;

- Не должно быть никаких ограничений к месту сварки.

Есть смысл сделать так называемые «прихватки». Это небольшие отрезки швов, они помогут сохранить целостность установленных по проекту частей металла и уберечь сборку от возможных повреждений даже при транспортировке. Обычно прихватки сваривают с учетом таких характеристик:

- их сечение не должно превышать половину сечения будущего шва;

- максимальное значение сечения 30 квадратных миллиметров;

- расстояние от одной до другой 400-800 мм.

Сварка и наплавка

Восстановление деталей сваркой и наплавкой — это довольно популярный и часто применяемый способ. С его помощью исправляются картеры приборов, завариваются трещины, делаются накладки и т. д. Принцип починки состоит в том, чтобы наплавить изношенные поверхности для работы под ремонтные или нормальные размеры. Касаемо ремонта авто, всегда применяют два вида наплавки, полуавтоматический и соответственно автомат.

Когда используется автоматическая пайка, поджог дуги её перемещение и подача электродного материала происходит механизировано. В случае с полуавтоматической наплавкой всё происходит вручную. В основном её применяют для коротких наплавов и сварочных швов.

Преимущества этих методов выражены в лучшем качестве результата и высокой производительности. Этот результат достигается путём того, что расплавленный после сварки флюс защищает наплавляемый металл от воздействия на него окружающей среды. Это целесообразно использовать для ремонта обода колёс большегрузов, шлицевых и распределительных валов.

Сварка и восстановление мелких деталей предполагает использование автоматической вибродуговой наплавки. Таким образом, удаётся наплавить слой толщиной до 1,5 миллиметра. Наплавная головка закрепляется на суппорте станка, а сама металлическая деталь по центру. Электродная проволока подаётся из кассеты роликами, используя вибрирующий мундштук к крутящейся детали. Вибрируя, он соприкасается с деталью и оплавляется под воздействием электрических импульсов.

Сварка деталей наплавкой предусматривает три этапа:

- Подготовительные работы;

- Процесс сварки;

- Обработка и работа над улучшением характеристик детали.

При подготовке происходит разделка кромок соединяемых деталей и очищается их поверхность. Всё происходит механическим образом или используя кислородную резку.

Сварка оцинкованных деталей предполагает переход цинка от воздействия температуры в газообразное состояние. Эти пары могут наносить удушье и вызвать отравление. Работы с данными деталями требуют высококвалифицированного подхода и специально оборудованного помещения.

Сварка закладных (из округлой стали) деталей требует тщательной подготовки. Перед работой они обрабатываются токарным способом при наличии на них трещин, щепок и т. д. Толщина слоя, который будет подвергаться снятию, равен 1-2 миллиметрам. Подготавливая резьбовые поверхности, их нужно освободить от самой резьбы, которая пришла в непригодность, так как это будет препятствовать достаточной сцепке металлической поверхности. Затем нужно удалить следы масла, в этом случае всегда помогает газовая горелка.

Подготовка алюминиевых деталей означает процесс наплавления в несколько подходов. Здесь будут использоваться электроды алюминиевого состава или же проволока, состоящая из соответствующего сплава. Сварка осуществляется местным или общим прогревом детали с температурой до 300 градусов.

Составьте план

Для правильной подготовки к сварке важно иметь план перед началом работы. В противном случае вы легко можете полностью погрузиться в проект, который кажется простым, а затем быстро обнаружить, что существует множество факторов, которые могут привести к дорогостоящим издержкам, дополнительным действиям или переделкам.

Учтите эти вопросы при разработке стратегии подготовки к сварке:

- Что требуется для используемого мной сварочного процесса? Если вы выполняете дуговую сварку в защитной среде под слоем флюса (SMAW), часто можно избежать загрязнения поверхности материала, но этот процесс требует дополнительной очистки после сварки и между проходами. Дуговая сварка в защитном газе (MIG/MAG) и дуговая сварка в газовой среде вольфрамовым электродом (TIG) обычно требуют большей подготовки и более чистой поверхности для получения качественных сварных швов, но также требуют меньше усилий для очистки после сварки.

- Что лучше всего подходит для подготовки материала, с которым я работаю? Некоторые материалы, такие как горячекатаный прокат, имеют на поверхности тяжелую прокатную окалину, которую необходимо полностью удалить перед сваркой. Более твердые материалы, такие как сплавы INCONEL, требуют высокоэффективных абразивов, таких как керамика, для подготовки к сварке. Мягкие и цветные металлы, такие как алюминий, могут быть более восприимчивыми к давлению на шлифовальный круг, что вызывает его засорение. В этом случае частицы основного материала прилипают к шлифовальному кругу, и требуется абразив, предназначенный для предотвращения забивания шлифовальной поверхности обрабатываемым материалом.

- Каковы требования к окончательной обработке? При выборе абразива важно знать и понимать требования к обработке.