Характеристика стали марки 15кп

15КП — Сталь конструкционная углеродистая качественная, хорошо сваривается, сварка осуществляется без подогрева и без последующей термообработки, способы сварки: ручная дуговая сварка, автоматическая дуговая сварка под флюсом и газовой защитой, КТС, ЭШС.

Не склонна к флокеночувствительности, склонность к отпускной хрупкости отсутствует. Обрабатываемость резанием: в горячекатанном состоянии при в горячекатаном состоянии при HB 143 и σв=450 МПа, К υ тв. спл=1,8. Нашла свое применение в элементах трубных соединений, из нее изготавливают штуцера, вилки и другие детали котлотурбостроения, работающие при температурах от —40 до 425 °С; после цементации и цианирования — детали, от которых требуется высокая твердость поверхности и невысокая прочность сердцевины. Ковку производят при температурном режиме от 1300 до 700 0С, охлаждение производят на воздухе.

Характеристики марки стали 15Х25Т

| Стандарт | ГОСТ 5582-75 – Прокат тонколистовой коррозионно-стойкий, жаростойкий и жаропрочный. Технические условия | |

| Применение | Сортовой прокат, прутки, серебрянки листов, полосы, поковки и кованые заготовки, трубы | |

| Классификация | Коррозионностойкая, жаростойкая сталь (устар. назв. Х25Т ЭИ439) | |

Основные области применения стали 15Х25Т

Сталь 15Х25Т

используется при производстве сварных конструкций, узлов и деталей, которые работают при температуре

от -20°С до 1100°С

, и которые не подвергаются ударным нагрузкам; труб для теплообменного оборудования, эксплуатирующихся в агрессивных средах, аппаратуры, чехлов термопар, электродов искровых зажигательных свечей, частей теплообменников.

Маркировка стали 15Х25Т

Расшифровка стали 15Х25Т

: 15 – процент углерода (0,15%), «Х25» – наличие в сплаве хрома в количестве от 24% до 27%. Буква «Т» в конце маркировки без цифры означает наличие титана в количестве до 1,0%.

Расшифровка стали марки 15кп

Расшифровка стали 15кп: Получают конструкционные углеродистые качественные стали в конвертерах или в мартеновских печах. Обозначение этих марок сталей начинается словом «Сталь». Следующие две цифры указывают на среднее содержание углерода в сотых долях процента, цифры 15 обозначают содержание его около 0,15 процента. Буквы после содержания углерода обозначают степень раскиcления: кп — кипящая. По цене кипящие стали самые дешевые, но имеют порог хладноломкости на 30 — 40 % выше, чем стали спокойные. Сталь 15кп – сталь конструкционная , малоуглеродистая, качественная, содержащая 0,15% углерода с кипящей разливки.

Сталь 15 марки: основные характеристики и химический состав

Сплав 15 марки наделен относительно высокой твердостью: HB 10-1=149МПа. При этом он может без ограничений подвергаться сварке, не склонен к отпускной хрупкости и образованию флокенов. Остальные физические и механические характеристики этого металла приведены в таблицах:

Что касается химического состава стали 15, который и обеспечивает её соответствие конструкционному углеродистому качественному сплаву, то он представлен следующими элементами:

- Fe – около 98%

- Mn – 0,35-0,65%

- Si – 0,17-0,37%

- Ni – не больше 0,25%

- Cr – не больше 0,25%

- Cu – не больше 0,25%

- C – 0,12-0,19%

- As – не больше 0,08%

- S – не больше 0,04%

- P – не больше 0,035%

Поставка 15кп

Поставляется в виде сортового проката, в том числе и фасонного по регламенту ГОСТ 2590-2006 Прокат стальной горячекатаный круглый, ГОСТ 2591-2006 Прокат стальной горячекатаный квадратный, ГОСТ 1133-71 Сталь кованная круглая и квадратная, ГОСТ 19771-93 Уголки стальные гнутые равнополочные, ГОСТ 8509-93 Уголоки стальные горячекатаные равнополочные, ГОСТ 8510-86 Уголки стальные горячекатаные неравнополочные, ГОСТ 103-2006 Прокат сортовой стальной горячекатаный полосовой, ГОСТ 503-81 Лента холоднокатаная из низкоуглеродистой стали, ГОСТ 103-76 Полоса стальная горячекатаная, ГОСТ 82-70 Прокат стальной горячекатаный широкополосный универсальный, ГОСТ 3282-74 Проволока стальная низкоуглеродистая общего назначения, ГОСТ 17305-71 Проволока из углеродистой конструкционной стали, ГОСТ 3262-75 Трубы стальные водогазопроводные.

| Сортовой и фасонный прокат | ГОСТ 1133-71; ГОСТ 8283-93; ГОСТ 8282-83; ГОСТ 8281-80; ГОСТ 8278-83; ГОСТ 2879-2006; ГОСТ 2591-2006; ГОСТ 2590-2006; ГОСТ 19771-93; ГОСТ 9234-74; ГОСТ 10551-75; ГОСТ 11474-76; |

| Листы и полосы | ГОСТ 14918-80; ГОСТ 103-2006; ГОСТ 6765-75; ГОСТ 16523-97; ГОСТ 82-70; ГОСТ 19903-74; ГОСТ 19904-90; |

| Сортовой и фасонный прокат | ГОСТ 1050-88; ГОСТ 8560-78; ГОСТ 1051-73; ГОСТ 8559-75; ГОСТ 10702-78; ГОСТ 7417-75; ГОСТ 14955-77; |

| Листы и полосы | ГОСТ 1577-93; ГОСТ 4405-75; ГОСТ 4041-71; |

| Ленты | ГОСТ 19851-74; ГОСТ 1530-78; ГОСТ 10234-77; |

| Трубы стальные и соединительные части к ним | ГОСТ 10704-91; ГОСТ 10705-80; ГОСТ 10707-80; ГОСТ 3262-75; |

| Классификация, номенклатура и общие нормы | ГОСТ 2771-81; |

| Проволока стальная низкоуглеродистая | ГОСТ 5663-79; ГОСТ 792-67; ГОСТ 1526-81; |

| Проволока стальная средне- и высокоуглеродистая | ГОСТ 9850-72; ГОСТ 17305-91; ГОСТ 7372-79; ГОСТ 26366-84; ГОСТ 3920-70; |

ГОСТы на производство и применение стали 15 марки

Предприятия закупают сталь 15 в виде фасонного сортового проката, изготовленного по ГОСТам:

- ГОСТы 10705-80 и 10704-91 – трубы

- ГОСТы 7417-75, 10702-78, 8559-75, 8560-78 – калиброванные прутки

- ГОСТы 14955-77 и 10702-78 – шлифованные прутки и серебрянка

- ГОСТы 103-2006 и 82-70 – полосы

- ГОСТы 5663-79 и 17305-91 – проволока

- ГОСТы 19903-74 и 1577-93 – листы толстые

- ГОСТ 16523-97 – листы тонкие

- ГОСТы 6009-74, 10234-77 и 2284-79 – ленты

- ГОСТ 8479-70 – кованые заготовки и поковки

15 марка стали очень популярна в промышленности, поскольку идет на производство винтов, болтов и прочих деталей, отличающихся высокой пластичностью и прочностью. Диапазон рабочих температур для данного сплава весьма широк: от —40оС до 450оС. Прошедшая соответствующую термическую обработку, сталь 15 марки наделяется высокой поверхностной твердостью, что позволяет получать из нее износостойкие гайки, рычаги, кулачки и другие элементы узлов и механизмов.

Механические свойства стали 15кп

| Вид поставки | Размер | Напр. | sв | sT | d5 | y | KCU | Термообработка |

| — | мм | — | МПа | МПа | % | % | кДж / м2 | — |

| Лист термообработ., ГОСТ 4041-71 | 4-14 | 320-440 | 30 | |||||

| Трубы, ГОСТ 10705-80 | 314 | 196 | 25 | |||||

| Сталь калиброван., ГОСТ 10702-78 | 392 | 8 | 50 | |||||

| Полоса, ГОСТ 1577-93 | 6-60 | 350 | 205 | 29 | 55 | Нормализация |

Механические свойства материала 15Х25Т

| Прокат | Направление | Временное сопротивление разрыву, σв, МПа | Предел кратковременной прочности, ST, МПа | Относительное удлинение при разрыве, δ5, % | Относительное сужение, ψ, % | Ударная вязкость KCU при 20°С, Дж/см2 |

| Лист | Поперечный | 430 | — | 12 | — | 200 |

| Пруток | Продольные | 450 | 300 | 20 | 45 | — |

| Лист тонкий | — | 530 | — | 17 | — | — |

| Трубы холоднодеформированная | — | 461 | — | 17 | — | — |

| Трубы горячедеформированные | — | 441 | — | 17 | — | — |

Механические свойства стали в зависимости от степени пластической деформации

| Степень деформации, % | Временное сопротивление разрыву, σв, МПа | Относительное удлинение при разрыве, δ5, % |

| 0 | 450 | 32 |

| 10 | 600 | 15 |

| 20 | 700 | 10 |

| 30 | 760 | 8 |

| 40 | 800 | 7 |

| 50 | 840 | 6 |

| 60 | 860 | 5 |

Механические свойства стали при испытании на длительную прочность

| Предел ползучести, МПа | Скорость ползучести, %/часа | Температура, ºС | Предел длительной прочности, МПа | Длительность испытания, час | Температура, ºС |

| 12 | 1/1000 | 700 | 18 | 1000 | 700 |

| 8 | 1/10000 | 700 | 8 | 1000 | 800 |

| 3 | 1/1000 | 875 | 4 | 1000 | 875 |

| 2 | 1/10000 | 875 | 3 | 1000 | 1000 |

Жаростойкость

| Среда | Температура, °С | Длительность испытания, час | Глубина, мм/год | Группа стойкости или балл |

| Воздух | 850 | — | 0,175 | 6 |

| Воздух | 950 | — | 0,294 | 6 |

| Воздух | 1050 | — | 0,490 | 6 |

| Чистый воздух | 900 | 500 | 0,39 | 6 |

| 1,5 % SO2 + чистый воздух | 900 | 500 | 0,54 | Пониженно-стойкая |

Коррозийная стойкость стали

| Среда | Температура, °С | Длительность испытания, час | Глубина коррозии, мм/год |

| 6 % раствор HNO3 | 20 | 640 | 0,001 |

| 40 % раствор HNO3 | 20 | 640 | 0,001 |

| 85 % раствор H3PO4 | 20 | 480 | 0,01 |

Физические свойства стали 15кп

| Tемпература | E 10- 5 | a 10 6 | l | r | C | R 10 9 |

| 0С | МПа | 1/Град | Вт/(м·град) | кг/м3 | Дж/(кг·град) | Ом·м |

| 20 | 2,01 | 7850 | ||||

| 100 | 1.92 | 12.4 | 53 | 7827 | 465 | 233 |

| 200 | 1.85 | 13.2 | 53 | 7794 | 486 | 296 |

| 300 | 1.72 | 13.9 | 49 | 7759 | 515 | 387 |

| 400 | 1.56 | 14.4 | 46 | 7724 | 532 | 487 |

| 500 | 14,8 | 43 | 7687 | 565 | 607 | |

| 600 | 15.1 | 39 | 7648 | 586 | 753 | |

| 700 | 15.3 | 36 | 7611 | 620 | 904 | |

| 800 | 14.1 | 32 | 7599 | 691 | 1092 | |

| 900 | 13.2 | 30 | 7584 | 708 | 1140 | |

| 1000 | 13.3 |

При температуре +20 0С плотность стали составляет 7850 кг/м3

Конструкционная качественная углеродистая сталь 15

Марка 15 – назначение

Конструкционная качественная углеродистая сталь 15 используется для изготовления деталей высокой пластичности, работающих в интервале температур -40 +4500С – винты, болты, крюки; после ХТО изделия обладают высокой твердостью поверхности, прочность сердцевины остается небольшой – кулачки, рычаги, гайки, другая продукция.

Сталь 15 – отечественные аналоги

| Марка металлопроката | Заменитель |

| 15 | 10 |

| 20 |

Характеристики

| Марка | ГОСТ | Зарубежные аналоги | Классификация |

| 15 | 4041–71 | есть | Сталь конструкционная качественная углеродистая |

| 5005–82 | |||

| 1050–88 | |||

| 2284–79 | |||

| 1577–93 | |||

| 10702–78 |

Материал 15 – технологические свойства

| Флокеночувствительность | Свариваемость | Способы сварки | Склонность к отпускной хрупкости |

| не чувствительна | без ограничений | КТС, РДС, АДС (флюс + защитный газ) | не склонна |

Марка 15 – химический состав

Массовая доля элементов не более, %:

| Кремний | Марганец | Медь | Мышьяк | Никель | Сера | Углерод | Фосфор | Хром |

| 0,17–0,37 | 0,35–0,65 | 0,3 | 0,08 | 0,3 | 0,04 | 0,12–0,19 | 0,035 | 0,25 |

Сталь 15 – механические свойства

| Сортамент | ГОСТ | Размеры – толщина, диаметр | Термообработка | KCU | y | d5 | sT | sв |

| мм | кДж/м2 | % | % | МПа | МПа | |||

| Лист | 4041–71 | 4–14 | есть | 30 | 320–440 | |||

| Трубы | 5005–82 | 8 | 430 | 510 | ||||

| Прокат | 1050–88 | до 80 | Нормализация | 55 | 27 | 225 | 370 | |

| нагартован. | 45 | 8 | 440 | |||||

| отожжен. | 55 | 23 | 340 | |||||

| Лента отожжен. | 2284–79 | 20 | 310–490 | |||||

| нагартован. | 440–780 |

Материал 15 – твердость, Мпа

| Сортамент | ГОСТ | HB 10-1 |

| Прокат калиброван. нагартован. | 1050–88 | 197 |

| горячекатан. | 149 | |

| калиброван. отожженю | 149 | |

| Лист после термообработки | 4041–71 | 121 |

| толстый отожжен. | 1577–93 | 143 |

| Пруток горячекатан. | 10702–78 | 125 |

Марка 15 – температура критических точек, 0С

| Критические точки | Ac1 | Ac3 | Ar1 | Ar3 |

| Температура | 735 | 860 | 685 | 840 |

Сталь 15 – ударная вязкость, Дж/см2

| Термообработка, состояние поставки | KCU при температурах | |||

| -600С | -400С | -200С | +200С | |

| Горячекатан. | 16 | 14–26 | 75–86 | 73–113 |

| Отожжен. | 8 | 14–35 | 49–57 | 82–84 |

| Нормализован. | 48–65 | 66 | 53–80 | |

Материал 15 – физические свойства

| Т | R 109 | E 10-5 | l | a 106 | r | C |

| Град | Ом·м | МПа | Вт/(м·град) | 1/Град | кг/м3 | Дж/ (кг·град) |

| 20 | 2.01 | 53 | 7850 | |||

| 100 | 233 | 1.92 | 53 | 12.4 | 7827 | 465 |

| 200 | 296 | 1.85 | 53 | 13.2 | 7794 | 486 |

| 300 | 387 | 1.76 | 49 | 13.9 | 7759 | 515 |

| 400 | 487 | 1.56 | 46 | 14.4 | 7724 | 532 |

| 500 | 607 | 43 | 14.8 | 7687 | 565 | |

| 600 | 753 | 39 | 15.1 | 7648 | 586 | |

| 700 | 904 | 36 | 15.3 | 7611 | 620 | |

| 800 | 1092 | 32 | 14.1 | 7599 | 691 | |

| 900 | 1140 | 30 | 13.2 | 7584 | 708 |

Марка – точные и ближайшие зарубежные аналоги

| Австрия | Англия | Бельгия | Болгария | Венгрия | Германия | Евросоюз | Испания | Италия | Китай |

| ONORM | BS | NBN | BDS | MSZ | DIN, WNr | EN | UNE | UNI | GB |

| RC15 |

| 080M15 |

| C15E |

| 1.1141 |

| C15 |

| C15E |

| Ck15 |

| Cq15 |

| RSt42-2 |

| 1.1141 |

| 2C15 |

| C15E2C |

| C15Е |

| C15k |

| C16k |

| F.1110 |

| F.1511 |

| C16 |

| H15A |

| ZG200-400 |

| Польша | Румыния | США | Франция | Чехия | Швейцария | Швеция | Юж. Корея | Япония |

| PN | STAS | — | AFNOR | CSN | SNV | SS | KS | JIS |

| 15 |

| OLC15AT |

| OLC15X |

| 1016 |

| 1017 |

| 1018 |

| G10150 |

| G10170 |

| M1015 |

| M1017 |

| XC12 |

| XC15 |

| XC18 |

| 12023 |

| SM15CK |

| S15C |

| S15CK |

| S17C |

Химический состав

ГОСТ 801 — 78 определяет процентное соотношение веществ входящих в состав ШХ15:

- углерод до 1,05%;

- хром до 1,65%;

- кремний до 0,37%;

- марганец до 0,4% и многие другие.

Такой состав обеспечивает высокие прочностные показатели, которые позволяют использовать этот материал для изготовления шариков, внутренних колец для подшипников разного типа.

Расшифровка

Название ШХ15 говорит о том, что в ее состав входит хром в количестве 1.5%. Буква Ш обозначает, что эта марка применяется для изготовления подшипников.

Сталь имеет следующие особенности:

- она склонна к отпускной хрупкости;

- предел прочности этого материала лежит в диапазоне от 590 до 750 МПа;

- при разрыве удлинение может составить 20%;

- ударная вязкость составляет 440 кДж/кв. М.

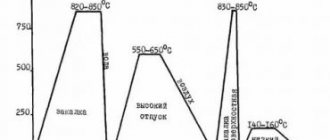

Для достижения заданных параметров прочности, материал подвергают нагреву до таких температур, превышающую точку эвтекдоидного превращения, то есть той точки, когда один твердый раствор разделяется на два. Это превращение создает необходимую концентрацию таких веществ, как углерод и хром. Кроме того, образуется мелкое однородное зерно.

Аналоги

Отечественная промышленность выпускает следующие аналоги:

- ШХ9;

- ШХ12;

- ШХ15СГ.

Существуют и импортные аналоги:

- США — 52100;

- Германия — 100Cr6;

- КНР — GCr15;

- Южная Корея — STB4.

ГОСТ

Потребители могут приобрести на рынке следующие изделия из ШХ15:

- прокат, в т.ч. фасонный — ГОСТ 801-78;

- пруток, в т.ч. калиброванный — ГОСТ 7417-75;

- серебрянка — ГОСТ 14955-77;

- Полоса, проволока — ГОСТ 103-76, ГОСТ 4727-83.

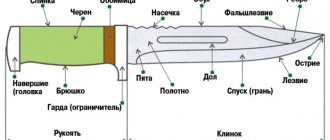

К основным свойствам можно отнести следующие:

- однородная структура;

- обрабатываемость различными способами;

- твёрдость;

- получение тонкой кромки при заточке клинка;

Сплав обладает такими недостатками — как сложная заточка и малая стойкость к воздействию коррозионных факторов.

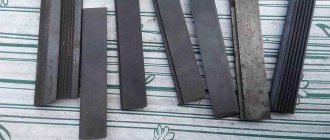

Сталь ШХ15

Развитие металлургии привело к возникновению новых видов сталей с особыми эксплуатационными характеристиками. Они используются при производстве определённых изделий и деталей, к которым предъявляются высокие требования. Подобным примером есть сталь ШХ15. Главное её назначение – изготовление подшипников, однако её рабочие показатели активно применяются и в ножевом производстве.

Полоски стали ШХ15.

Сталь для качественных ножей

Впервые ШХ15 была создана, как производственная инструментальная сталь, но со временем она обрела большую универсальность и превратилась в один из лучших сплавов для изготовления ножей.

Металл прекрасно поддаётся термообработке, что позволяет активно применять его в производстве режущих инструментов. После термической обработки значительно увеличивается прочность и износостойкость ножей.

Клинки, выполненные из ШХ15, имеют длительный срок службы, так как устойчивость к внешним нагрузкам позволяет им долго удерживать заточку. Они неплохо противостоят воздействию внешней среды.

Клинок из стали ШХ15.

Сталь ШХ15 для ножей используется при производстве тактических, подарочных, охотничьих и кухонных моделей.

Такие изделия без особых проблем справляются с разделкой мяса, рубкой костей и веток, резанием толстых верёвок, со всеми бытовыми задачами. Такой нож будет находкой для заядлого повара.

А если тщательно следить и ухаживать за своим инструментом, то он прослужит долгое время.

Характеристика

Своё широкое промышленное распространение сталь ШХ15 получала благодаря особым эксплуатационным свойствам, которые являются идеальными для изготовления лезвий и подшипников. Характеристика ШХ15 состоит из следующих параметров:

- Высокий показатель твёрдости. Подшипники и лезвия при использовании подвергаются высоким нагрузкам, вследствие чего подвергаются быстрому износу. Чтобы такого не происходило изделие должно обладать дополнительной твёрдостью.

- Устойчивость к износу, то есть поверхность из ШХ15 не подвержено стиранию, что позволяет ей долгое время сохранять первоначальные рабочие свойства.

- Слабая устойчивость к воздействию коррозии. Из-за небольшого содержания в химическом составе такого важного элемента, как хром, этот сплав ржавеет при воздействии влаги, однако этот процесс происходит не очень быстро благодаря другим легирующим компонентам.

- Стойкость к высоким ударным и внешним механическим нагрузкам. На этом металле практически не образуются вмятины от точных воздействий.

- Пластичность и вязкость в рассматриваемом сплаве находятся на среднем уровне из-за большой твёрдости.

- Структура стали отлично поддаётся термообработке. Закалка и отжиг дают возможность улучшить прочность на молекулярном уровне.

- Склонность к отпускной хрупкости, которая означает, что есть небольшая вероятность того, что металл после закалки из-за структурных дефектов может стать более хрупким. Но точное соблюдение всех технологий позволяет этого избежать.

- Плохая свариваемость. Высокой твёрдости сплав достигает благодаря большому содержанию углерода, элемента который отрицательно сказывается на свариваемости.

Плюсы

Детально изучив характеристики марки стали ШХ15, можно подвести промежуточные итоги. Среди достоинств этого сплава однозначно выделяются следующие качества:

- однородность структуры;

- высокая контактная выносливость;

- хорошо поддаётся обработке;

- большая твёрдость;

- отличная износостойкость;

- тонкая кромка при заточке;

- стойкость к смятию;

- пластичность и вязкость.

Минусы

Любая сталь, какая бы хорошая она ни была, имеет недостатки – не удалось ещё получить идеальный во всех понятиях металл. Однако недостатки ШХ15 не многочисленны, среди них можно выделить такие:

- хрупкость выше средней;

- сравнительно низкая стойкость к коррозии;

- трудная заточка режущих инструментов.

Существует множество разных марок стали. Каждая из них имеет свои преимущества и недостатки. ШХ 15 в свою очередь представляет из себя весьма универсальную сталь, подходящую чуть ли не для любого типа ножей. На данный момент она является одной из наиболее популярных марок с невысокой стоимостью и используемой, в основном, при частной ковке клинков.

Нож Беркут, сталь ШХ15, покрытие оксидированием.

Химический состав

Сталь ШХ15 имеет необычный химический состав, который определяет её рабочие свойства. Данная марка относится к низколегированным хромистым сплавам, что обусловлено большим количеством базовых добавок, которые и придают те самые прочность и износостойкость. В состав включены такие элементы:

- Углерод (0,95-1%) – довольно высокая его концентрация позволяет добиться повышенной твёрдости структуры.

- Марганец (0,2-0,4%) – имеется в составе практически всех сталей. Его применяют для удаления из стали кислорода и серы. Также он благоприятно влияет на ковкость и свариваемость сталей.

- Кремний (0,17-0,37%) – применяют при выплавке сталей, положительно сказывается на прочности и улучшает эффект других компонентов. В комбинации с марганцем или молибденом кремний обеспечивает более высокую закаливаемость стали.

- Хром (1,35-1,65%) – хром обеспечивает устойчивость сплава к ржавлению, но только в том случае, если его содержание в нём превышает 13%. Поэтому ШХ15 характеризуется низкой стойкостью к коррозиям. Небольшое количество хрома определяет то, что он не образует собственные карбиды, остаётся в твёрдом растворе и может входить в состав цементита. Структура характеризуется однородностью при небольших карбидах. Именно это свойство приводит к повышению износостойкости.

Расшифровка

На первый взгляд может показаться, что название сплава «ШХ15» – это простой набор бук. Однако это совсем не так, эти буквы являются символами аббревиатуры и несут смысловую нагрузку. Человек, который хоть немного разбирается в маркировках металлов, может из этого названия извлечь некоторые полезные сведения:

- Ш – этой буквой согласно ГОСТу маркируются все подшипниковые стали;

- Х – означает наличие в химическом составе стали хрома;

- 15 – это процентное содержание того самого хрома (1,5%).

ГОСТ

Государственные стандарты регулируют производственные этапы, характеристики, свойства всех сталей, исключением не является и ШХ15. Вся подробная информация о подшипниковых сталях содержится в ГОСТе 801-78.

Тут указан и допустимый предел элементов в химическом составе, и правильность закалки, и правильная маркировка, и применение, и т.д. Также для каждого отдельного изделия, для производства которых применяется ШХ15, имеет свой ГОСТ.

Виды поставки материала:

| В22 – Сортовой и фасонный прокат | ГОСТ 2590-2006; ГОСТ 2591-2006; |

| В23 – Листы и полосы | ГОСТ 103-2006; |

| В32 – Сортовой и фасонный прокат | ГОСТ 14955-77; ГОСТ 7417-75; ГОСТ 801-78; |

| В62 – Трубы стальные и соединительные части к ним | ГОСТ 800-78; |

| В73 – Проволока стальная легированная | ГОСТ 4727-83; |

Технические характеристики

Выше уже рассказывалось о рабочих свойствах стали ШХ15. Те сведения являются простым объяснением, которое вытекает из следующих характеристик этого сплава:

- марка: ШХ15;

- класс: сталь конструкционная подшипниковая;

- удельный вес: 7812 кг/м3

- термообработка: отжиг 800oC, печь, 15 oC/ч;

- температура ковки, °С: начала 1150, конца 800. Сечения до 250 мм охлаждаются на воздухе, 251-350 мм – в яме;

- твёрдость материала: HB 10 -1 = 179 – 207 МПа (61-63 HRC);

- температура критических точек: Ac1 = 724 , Ac3(Acm) = 900 , Ar3(Arcm) = 713 , Ar1 = 700 , Mn = 210;

- обрабатываемость резанием: в горячетканом состоянии при HB 202 σв=740 МПа, К υ тв. спл=0,9 и Кυ б.ст=0,36;

- свариваемость: способ сварки КТС;

- флокеночувствительность: чувствительна;

- склонность к отпускной хрупкости: склонна;

- шлифуемость: хорошая.

Аналоги

ШХ15 имеет большое количество аналогов по всему миру. Связано это с тем, что для подшипниковых сталей предъявляются одинаковые требования.

В итоге получается и схожий химический состав, и производственная технология, и характеристики.

Ниже будет приведена таблица со схожими сплавами из разных стран мира, однако стоит учитывать, что их свойства, а тем более стоимость, не идентичны, а просто имеют много схожего.

| Зарубежные аналоги марки стали ШХ15 | |

| США | 52100, G52986, J19965 |

| Германия | 1.3505, 100Cr6, 102Cr6 |

| Япония | SUJ2, SUJ4 |

| Франция | 100C6, 100Cr6, 100Cr6RR |

| Англия | 2S135, 534A99, 535A99 |

| Китай | GCr15 |

Применение

Применение ШХ15 во многом обусловлено её высокими прочностными показателями и износостойкостью – главными достоинствами данной марки. Сфера применения довольна широкая, сплав используется для получения:

- роликов диаметром до 23 мм;

- нагнетательных клапанов;

- роликов толкателей;

- плунжеронов;

- шариков для подшипников.

Подшипники из стали ШХ15.

Хоть эта сталь и определяется как подшипниковая, её применение на этом не ограничивается. Она активно используются в производстве ножей и других режущих инструментов, потому что имеет необходимый базовый набор полезных качеств.

Отзывы владельцев

ПредыдущаяСледующая