Под шлифовкой поверхностей деталей из всевозможных материалов понимают главную первоначальную операцию для снятия задиров, зазубрин, остающихся после работы различных металлообрабатывающих станков, заточки ножей. В целях качественной обработки необходимо выбрать шлифовальный круг с характеристиками, отвечающими виду и размерам детали, проходящей эту процедуру.

Общие сведения

Абразивный шлифовальный инструмент фактически представляет разновидность резцового металлообрабатывающего оборудования. Рез осуществляется с помощью большого числа твёрдых частиц. Видов шлифкругов очень много, о некоторых имеют понятие только те, кто с ними сталкивался. К примеру, в авиастроении и космической отрасли используется специальный инструмент. Однако выполняет он ту же работу, что и остальные подобные приспособления.

Для различных покрытий имеется своя разновидность шлифовочного круга. С их помощью обработке поддаются стальные, чугунные изделия, сплавы цветных металлов и кованные принадлежности. Специальная оснастка есть для работы со стеклом, керамикой и кирпичом. Наиболее распространённые абразивные инструменты, находящиеся в применении к настоящему времени представлены:

- Кругами.

- Головками.

- Фрезами, или шарошками.

- Сегментами.

- Брусковыми приспособлениями.

После обработки таким оборудованием оставшиеся шероховатости определяются классами А, Б и АА. Лучшее качество шлифовки, обозначаемое буквами АА, достигается на высокоточных станках.

Классификация наждачных инструментов

Градация кругов по видам происходит двумя способами. Первый из них определяется двумя официальными документами: старым советским ГОСТом 2424—83 «Круги шлифовальные: технические условия» и современным «Круг шлифовальный: ГОСТ Р 52781— 007». Однако то, что содержится в них, большинству неподготовленных пользователей будет мало понятно.

Для этого существует вторая, народная спецификация шлифовального инструмента:

- Приспособления на липучке получили своё название из-за способности прицепляться к опорам устройств за счёт вставок из велкро ткани. Это универсальные круги, которыми пользуются за неимением специального оснащения. Маркируются различными цветами, которые обозначают содержащееся в них шлифовальное зерно. Самый распространённый — коричневый, подходит для работы с деревом и металлами. Синий — для обработки нержавейки, белый для лакированных и шпаклёванных поверхностей, чёрным можно обрабатывать минералы.

- Круги в виде веера обладают высокой эластичностью и хорошо адаптируются под любую поверхность, называются лепестковыми. Сфера применения — шлифование труб, изделий из дерева и фасонных деталей. Сварочные швы и заусенцы удаляют с помощью особо прочных абразивных кругов по металлу.

- Изделие, для производства которого применяется собранная в несколько слоёв вулканизированная бумага, называется фибровым шлифовальным кругом. Таким инструментом зачищают нержавейку, дерево, сталь.

- Алмазные круги применяются для чистовой шлифовки и не очень прочны.

Характеристики и особенности алмазных кругов для заточки резцов

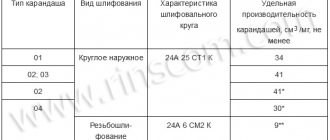

Алмазные круги для заточки резцов токарных и другого режущего инструмента в зависимости от формы профиля и типа абразива целенаправленно подходят для следующих операций:

- С формой прямого плоского профиля марки 1A1 – для проведения обработки изделий цилиндрической формы, плоских деталей и затачивания резцов из сплавов твердой структуры.

- С формой тарельчатого профиля марки 12A2-20* – для проведения операций заточки передней части инструмента, который имеет много лезвий, выполненных из сплавов твердой структуры, фрез, состоящих из сборочных единиц либо цельнометаллических, фрез червячного типа, пил дисковых.

- С формой чашечного профиля марки 12A2-45* – для работ с задними и передними поверхностями твердосплавных резцов и шлифования торцов.

- С формой тарельчатого профиля марки 12R4 – для проведения операций доводки и заточки, как в случае с диском марки 12A2-20*.

- С формой прямого плоского профиля и устроенными по обе стороны выточками марки 9A3 – для работы с резцами из твердых сплавов, конструктивными элементами машин, материалов полупроводниковой структуры, инструментом для измерений.

- С формой плоского выпукло-полукруглого профиля марки 1FF1 – для заточки и шлифовки изделий из твердых сплавов.

- С формой плоского конического по двум сторонам профиля для работы с фасонными поверхностями и резьбой.

Следует сказать о концентрации алмазной составляющей, которая имеет влияние на режим заточки. При стопроцентном показателе круги имеют высокую производительность и способны выдерживать жесткие режимы обработки, не подвергаясь при этом деформации. При 50%-м показателе диски применяют чаще всего для любых видов работ. При 20%-м показателе – доводочные круги для ручной подачи инструмента.

Качественные характеристики изделий

Различных параметров, по которым классифицируются такие изделия, очень много. Ещё больше видов маркировок абразивных кругов в связи с тем, что существует масса различных комбинаций этих свойств. Основными параметрами абразивных кругов для точильных станков считаются:

- Показатель зернистости.

- Вид абразивного материала.

- Связующее вещество.

- Габариты и форма.

- Твёрдость шлифовочного материала.

- Рабочая скорость.

Для использования выбирается круг с соответствующими показателями, которые указываются в маркировке на самом изделии.

Зернистость приспособления

Это наиболее значимая характеристика. От её величины зависит, насколько гладко будет отшлифован образец. Кроме того, размер износа, производительность, толщина снимаемого слоя за один цикл также в большей мере зависят от этого показателя. Чем меньше зерно инструмента, тем выше чистота обработки. Однако скорость работы при такой зернистости снижается. К тому же такое приспособления чаще вызывает прижог детали.

Старый стандарт определяет величину зерна в микронах, по-новому обозначается буквой F с номером. Чем выше цифровая составляющая, тем меньше зернистость. Все эти показатели сведены в таблицу зернистости шлифовальных кругов.

Материалы для изготовления

Как и все характеристики, требования к материалу, из которого изготавливаются шлифовочные круги, соотносятся с ГОСТом. Минимальные условия — износостойкость, низкая теплоотдача, твёрдая поверхность. Исходя из этих условий, абразивный инструмент производится из такого материала:

- Вещество, имеющее базу из оксида алюминия (Al2O3), называется электрокорундом с бокситовой связкой. ГОСТ 28818 допускает добавить для повышения твёрдости окись калия. Это позволяет сохранять первоначальные свойства при повышении температуры в условиях интенсивной работы. Такие круги маркируются так: 12А — 15А — обычные, 22А — 25А — повышенной твёрдости.

- Тот же материал с карбидной основой включает хромовые, титановые, циркониевые, кремниевые соединения для работы с закалёнными металлами. Карбид кремния (52С — 65С) нужен для сопротивления перепадам температура при охлаждении обрабатываемой детали. Маркируются такие изделия буквой, А и цифрами от 38 для циркония до 95 для титана.

- Округлые зёрна сферокорунда получаются во время продувания жидкого оксида алюминия, отличаются повышенной твёрдостью и применяются для абразивной обработки твердосплавных изделий. Обозначаются литерами ЭС.

- Монокристаллическая структура монокорунда является причиной долговечности кругов из него. Ввиду сложности технологии получения они очень дороги. Узнать их можно по маркировке 43А, 44А и 45А.

Применение связующих материалов

Для плотной компоновки и предохранения от разрушения в шлифовальных ругах применяют специальные вещества. Их качество, разновидность, ровное распределение влияют на все характеристики абразивных инструментов. А также наличие этих материалов проявляет способностью к самостоятельной заточки выкрошенных участков шлифовального камня. Если связующий компонент не соответствует обрабатываемой поверхности, инструмент утрачивает своё главное свойство, усиливается износ, выкрашивание ещё не сработанного зерна, появляется пригорание и засаливание.

В качестве связывающих элементов возможно использование органических и неорганических связок. Первые представляют керамические и силикатные материалы, вторые — бакелитовые и вулканитовые.

В связке из керамики задействованы такие материалы: огнеупорная глина, кварц и шпат. Они прочные, долговечные, с устойчивостью режущей кромки. Инструмент на такой основе можно охлаждать специальными эмульсиями. Круги малой толщины разрушаются при боковом воздействии. Обозначаются К0, К1, К3 и так далее. При их изготовлении используется карбидно — кремниевое или электрокорундовое зерно. Хорошо шлифуют всеми способами, кроме резки и применения в узких пазах.

Зернистость наждачных кругов

Приобретая для своих станков шлифовальный круг для наждака, потребители обращают внимание на такой характерный параметр, как зернистость. Она может принимать следующие значения в стандартном исполнении – 8, 12, 16, 25, 40. Понятно, что 8 – это изделия с минимальными зернами, а 40 – соответственно, наиболее крупными.

Выбор зернистости должен осуществляться исключительно профессионально. В противном случае либо работа по заточке будет выполнена некачественно, либо сам наждачный круг прослужит совсем недолго. Мелкое зерно отлично подходит для выполнения ювелирной заточки, а крупное – для тяжелых, больших инструментов, которые не требуют высокой точности.

Существует еще один немаловажный параметр, который касается зерна, – это устойчивость его к истиранию. Существуют так называемые средне-мягкие изделия (они так и маркируются СМ), а также средне-твердые (соответственно, СТ). Первый вариант в нашей стране, да и во всем мире, получил достаточно большое распространение. Это связано с относительно невысокой стоимостью товара, а также приемлемыми характеристиками. Он работает достаточно долго даже при достаточно больших нагрузках. Что касается средне-твердого зерна, то оно еще больше устойчиво к механическим воздействиям, в том числе и истиранию. Однако стоит такой товар многократно дороже, что существенно снижает экономическую целесообразность приобретения.

В этом ракурсе можно рассмотреть некоторые примеры маркировки изделий и их целесообразности применения в той или иной ситуации. Так, к примеру, частенько для заточки коньков используют наждачный круг с маркировкой 150х8х32 12-СМ. Что же она означает?

- Диск имеет средне-мягкое зерно, которое относительно дешево и позволяет выполнять качественную заточку.

- Размер зерна – 12-Н – 12 микрон в диаметре, если брать среднестатистический показатель.

- 32 мм – посадочный диаметр, который является стандартным для многого оборудования.

- 8 мм – толщина самого изделия. Это очень небольшой показатель, который не обеспечивает прочность конструкции при работе с большим инструментом при высоких нагрузках, но для поставленной цели вполне себе подойдет.

- 150 диаметр наждачного круга.

Рассмотрим еще один небольшой пример. Для быта и производства на наждаки устанавливаются абразивы 150х20х32 25-СМ. В данном примере в сравнении с предыдущим ширина изделия увеличена до 20 мм, а диаметр зерна до 25 мкм. По сути, это получается достаточно универсальный станок, который позволит работать не только с мелким инструментом, как вариант, ножницами, ножами, отвертками, но и с довольно крупными приспособлениями, коими являются топоры и некоторые пилы.

Безопасность при работе

Операции с оборудованием, выполняющим шлифовальные и отрезные работы, имеют несколько опасных факторов. Это вращение устройства, возможность разрушения диска на ходу, угроза прикосновения к вращающемуся оборудованию. Чтобы сохранить здоровье, нужно выполнять такие требования:

- Все работы на шлифовальном электрическом оборудовании начинаются после проверки изоляции кабелей, наличия заземления, исправности кнопки аварийного отключения.

- Убедится в исправном состоянии кругов: нет ли трещин, сколов, выработки.

- Проверить работу приточно-вытяжной вентиляции. Спецодежда должна быть заправлена, длинные волосы нужно спрятать под шапочку.

- Перед началом шлифовки подождать 2—3 минуты, пока станок работает вхолостую. Это поможет выявить скрытые дефекты.

- Во время работы всё внимание обращать на производимую операцию.

- Не работать без защитных очков или масок.

- Замена абразивных кругов возможна только на отключённом оборудовании.

- Все вращающиеся механизмы ограждаются кожухами, а сами круги — прозрачными экранами. При подъёме этих ограждений работа станка должна блокироваться выключателями.

- В неработающем состоянии щитки необходимо поднять.

Современный шлифовальный инструмент и станки значительно облегчают труд человека. А правильный выбор оснастки позволит выполнить операции по зачистке с максимальным уровнем чистоты.

Originally posted 2018-04-06 09:22:34.