Создание металлоконструкций из стали требует подбора материала в соответствии с техническим заданием и учетом характеристик марок стали. Определение таких характеристик возможно при помощи расшифровки буквенно-цифрового шифра на маркировке металла. Однако не всегда такое клеймо можно увидеть на заготовках, в таком случае, определение марки металла осуществляется лабораторным методом, в том числе и с использованием методов, основанных на испытании механических свойств.

Основные методы определения марок стали

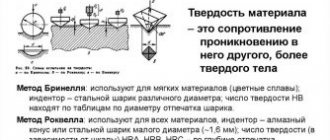

При работе с металлом и сегодня используется методы определения качества стали при помощи анализа его механических и физических характеристик. Такие методы, в отличие от лабораторных, позволяют приблизительно определить качественные характеристики образца, но для работы, в частности для сваривания металла этого вполне достаточно. К таким методам изучения марок стали относятся:

- Когда дело касается прочности металла, используется метод снятия стружки. Суть его заключается в снятии при помощи зубила металлической стружки. Стружка, которая крошится и сбивается мелкими полосами, характерна для высокоуглеродистых сталей. Длинные полосы пластичной стружки характеризуют металл как сталь с высокой пластичностью.

- Метод закалки используется для примерного определения содержания углерода в заготовке. При помощи полотна пилы на заготовке делаются запилы до и после закалки. Если в обоих случаях металл легко пилится полотном – в нем содержится небольшое количество углерода. Если после обработки надрезы сделать трудно, значит, концентрация углерода стала больше.

- Определение твердости металла с помощью извлечения снопа искр, позволяет приблизительно определить, к какому классу сталей относится металл. Для этого на наждачном кругу делается поверхностная обработка образца заготовки. По форме искр, цвету, и интенсивности снопа искр определяется твердость металла и содержание углерода.

В обычных домашних условиях точно определить марку и состав металла практически невозможно, для этого проводятся лабораторные исследования, в ходе которых делается детальный химический и физический анализ металла. Перечисленные методы дают возможность определить только общие характеристики стали по содержанию в ней углерода, точные характеристики при таких исследованиях не определяются.

Вместе с тем, даже такой экспресс – анализ дает возможность отобрать образцы для изготовления ножей, резцов или деталей узлов механизмов машин с повышенной прочностью и стойкостью к износу.

Качество стали

1. Качество стали определяется содержанием вредных примесей..

Основные вредные примеси — это сера и фосфор. Так же к вредным примесям относятся газы (азот, кислород, водород) .

Сера — вредная примесь — попадает в сталь главным образом с исходным сырьём — чугуном. сера нерастворима в железе, она образует с ним соединение FeS — сульфид железа. при взаимодействием с железом образуется эвтектика (Fe + FeS) с температурой плавления 9880 С. Поэтому при нагреве стальных заготовок для пластической деформации выше 9000 С сталь становится хрупкой. При горячей пластической деформации заготовка разрушается. Это явление называется красноломкостью. Одним из способов уменьшения влияния серы является введение марганца. Соединение Mns плавится при 16200 С, эти включения пластичны и не вызывают красноломкости.

Содержание серы в сталях допускается не более 0.06%.

Фосфор попадает в сталь главным образом также с исходным чугуном, используемым также для выплавки стали. До 1.2% фосфор растворяется в феррите, уменьшая его пластичность. Фосфор обладает большой склонностью к ликвации, поэтому даже при незначительном среднем количестве фосфора в отливке всегда могут образоваться участки, богатые фосфором.

Расположенный вблизи границ фосфор повышает температуру перехода в хрупкое состояние (хладноломкость) . Поэтому фосфор, как и сера, является вредной примесью, содержание его в углеродистой стали допускается до 0.050%.

Скрытые примеси: Так называют присутствующие в стали газы — азот, кислород, водород — ввиду сложности определения их количества. Газы попадают в сталь при её выплавки. В твёрдой стали они могут присутствовать, либо растворяясь в феррите, либо образуя химическое соединение (нитриды, оксиды) . Газы могут находиться и в свободном состоянии в различных несплошностях.

Даже в очень малых количествах азот, кислород и водород сильно ухудшают пластические свойства стали. Содержание их в стали допускается 10-2 — 10-4 %. В результате вакуумирования стали их содержание уменьшается, свойства улучшаются.

Углеродистые инструментальные стали бывают двух видов: качественные и высококачественные.

Качественные углеродистые инструментальные стали маркируют буквой «У» (углеродистая) ; следующая за ней цифра (У7, У8, У10 и т.д.) показывает среднее содержание углерода в десятых долях процента.

Высококачественные стали дополнительно маркируются буквой «А» в конце (У10А) .

Инструментальные углеродистые стали: Обладают высокой твёрдостью (60-65 HRC) , прочностью и износостойкостью и применяются для изготовления различного инструмента.

Углеродистые инструментальные стали У8 (У8А) , У10 (У10А) , У11 (У11А) , У12 (У12А) и У13 (У13А) вследствие малой устойчивости переохлажденного аустенита имеют небольшую прокаливаемость, и поэтому эти стали применяют для инструментов небольших размеров.

Для режущего инструмента (фрезы, зенкеры, свёрла, спиральные пилы, шаберы, ножовки ручные, напильники, бритвы, острый хирургический инструмент и т.д.) обычно применяют заэвтектоидные стали (У10, У11, У12 и У13) , у которых после термической обработки структура мартенсит и карбиды.

Деревообрабатывающий инструмент, зубила, кернеры, бородки, отвёртки, топоры изготовляют из сталей У7 и У8, имеющих после термической обработки трооститную структуру.

Углеродистые стали в исходном (отожжённом) состоянии имеют структуру зернистого перлита, низкую твердость (HB 170-180) и хорошо обрабатываются резанием. Температура закалки углеродистых инструментальных сталей У10-У13 должна быть 760-780 0 С, т.е. несколько выше Ас1, но ниже Аст для того, чтобы в результате закалки стали получали мартенситную структуру и сохраняли мелкое зерно и нерастворбные частицы вторичного цементита. Закалку проводят в воде или водных растворах солей. Мелкий инструмент из сталей У10-У12 для уменьшения деформаций охлаждают в горячих средах (ступенчатая закалка) .

Отпуск проводят при 150-1700 С для сохранения высокой твёрдости (62-63 HRC) .

Сталь У7 закаливают с нагревом выше точки Ас3 (800-8200 С) и подвергают отпуску при 275-325 0 С (48-58 HRC) .

Углеродистые стали можно использовать в качестве режущего инструмента только для резанья материалов с малой скоростью, так как их высокая твёрдость сильно снижается при нагреве выше 190-200 0 С.

2. Диаграмма состояния железо-карбид железа.

Стали, содержащие от 0,8 до 2.14 % С, называют заэвтектоидными.

В начале нагревания заэвтектоидный сплав имеет структуру перлита и вторичного цементита.

При повышении температуры до 7270 С сплав просто нагревается. В т. 1 происходит эвтектоидное превращение, перлит превращается в аустенит. От точки 1 до точки 2 сплавы имеют структуру аустенит + вторичный цементит. По мере приближения к точки 2 концентрация углерода в аустените увеличивается согласно линии SE.

При температурах, соответствующих линии SE (т. 2) , аустенит оказывается насыщенным углеродом, и при повышении температуры сплав имеет структуру только аустенита. До точки 3 в сплаве не происходит никаких изменений, просто увеличивается температура.

При повышении температуры в точки 3 твёрдый аустенит начинает плавиться. Структура становится жидкость+аустенит. До точки 4 сплав продолжает плавиться.

В точке 4 под влиянием высокой температуры весь аустенит расплавляется. Структура становится — жидкость.

3. При нагреве выше температуры 7270 С число зародышей всегда достаточно велико и начальное зерно аустенита мелкое. Чем выше скорость нагрева, тем меньше зерно аустенита, так как скорость образования зародышей выше, чем скорость их роста.

При дальнейшем повышении температуры или увеличении длительности выдержки при данной температуре происходит собирательная рекристаллизация и зерно увеличивается. Рост зерна, образовавшегося при нагреве до данной температуры, естественно, не изменяется при последующим охлаждении.

Способность зерна аустенита к росту зерна неодинакова даже у сталей одного марочного состава вследствие влияния условий их выплавки.

По склонности к росту зерна разливают два предельных типа сталей: наследственно мелкозернистые и наследственно крупнозернистые.

В наследственно мелкозернистой стали при нагреве до высоких температур (1000-10500 С) зерно увеличивается незначительно, однако при более высоком нагреве наступает бурный рост зерна. В наследственно крупнозернистой стали, наоборот, сильный рост зерна наблюдается даже при незначительном перегреве выше 7270 С. Различная склонность к росту зерна определяется условиями раскисления стали и её составом.

Чем меньше зерно, тем выше прочность (sв, sт, s-1) , пластичность (d, y) и вязкость (KCU, KCT) , ниже порог хладноломкости (t50) и меньше склонность к хрупкому разрушению. Уменьшая размер зерна аустенита, можно компенсировать отрицательное влияние других механизмов упрочнения на порог хладноломкости.

Легирующие элементы, особенно карбидообразующие (нитридообразующие) задерживают рост зерна аустенита. Наиболее сильно действуют Ti, V, Nb, Zr, Al, и N, образующие трудно растворимые в аустените карбиды (нитриды) , которые служат барьером для роста зерна. Чем больше объёмная доля карбидов (нитридов) и выше их дисперсность (меньше размер) , тем мельче зерно аустенита. Одновременно нерастворимые карбиды (натриды) оказывают зародышное влияние на образование новых зёрен аустенита, что также приводит к получению более мелкого зерна. Марганец и фосфор способствуют росту зерна аустенита.

Все методы, вызывающие измельчение зерна аустенита, — микролегирование (V, Ti, Nb и др.) , высокие скорости нагрева и др. — повышают конструкционную прочность стали.

Крупное зерно стремятся получить только в электротехнических (трансформаторных) сталях, чтобы улучшить их магнитные свойства.

- Назад

- Вперед

Маркировка сталей и их свойства

Куда больше информации о металле может дать маркировка, наносимая на образцы или код, указываемый в сопроводительных документах. В странах бывшего СССР маркировка для металла внутреннего использования указывается согласно, национальных государственных стандартов разработанных на основании марочника стали бывшего СССР. Для зарубежных заказчиков указываются маркировка, согласно международным стандартам.

Для отечественных образцов обозначение стали указывается в первом буквенном шифре знаками «Ст» – сталь. Первая цифровая после буквенного обозначения указывает на количество углерода, содержащегося в металле, далее идут шифры легирующих компонентов и добавок. Буквенные обозначения указывают на содержание отдельных добавок существенно влияющих на качества металла, например, хрома, меди или алюминия.

В описании может указываться и отдельно назначение стали:

- Конструкционная;

- Инструментальная;

- Машиностроительная;

- Быстрорежущая;

- Низколегированная;

- Износостойкая;

- Магнитная;

- Нержавеющая;

- Жаропрочная.

Более детальная информация о химических и физических свойствах таких сталей находится в сборниках характеристик марочных сталей. Указанные эталонные нормы в справочнике дают понятия и о свойствах металла и возможностях его применения.

Обозначение сталей с легирующими элементами

Как сказано выше, классификация сталей с легирующими элементами включает несколько категорий. Маркировка легированных сталей составляется по определенным правилам, знание которых позволяет достаточно просто определить категорию конкретного сплава и основную область его применения. В начальной части названий таких марок находятся цифры (две или одна), показывающие содержание углерода. Две цифры указывают на его среднее содержание в сплаве в сотых долях процента, а одна – в десятых. Есть и стали, не имеющие в начале названия марки цифр. Это означает, что углерод в этих сплавах содержится в пределах 1%.

Пример маркировки легированной стали

Буквы, которые можно увидеть за первыми цифрами названия марки, указывают на то, из чего состоит данный сплав. За буквами, дающими информацию о том или ином элементе в его составе, могут стоять или не стоять цифры. Если цифра есть, то по ней определяется (в целых процентах) среднее содержание указанного буквой элемента в составе сплава, а если цифры нет, значит, данный элемент содержится в пределах от 1 до 1,5%.

В конце маркировки отдельных видов сталей может стоять буква «А». Это говорит о том, что перед нами высококачественная сталь. К таким маркам могут относиться и углеродистые стали, и сплавы с легирующими добавками в своем составе. Согласно классификации, к данной категории сталей причисляются те, в которых сера и фосфор составляют не более 0,03%.

Особенности материала

Любая сталь, как известно, является сплавом железа и углерода, в который могут добавляться различные легирующие элементы. Разделение сталей на мало-, средне- и высокоуглеродистые типы зависит от того, в каком количестве в их составе присутствует углерод. Данный элемент, который оказывает серьезное влияние на характеристики готового сплава, может содержаться в сталях от 0,02 до 2,14%. В сталях, относящихся к категории высокоуглеродистых, количество данного элемента в составе начинается с отметки 0,6%.

Марки стали и доля различных элементов в их составе

Одной из отличительных особенностей, которой обладают высокоуглеродистые стали, является то, что изделия из них плохо поддаются сварке, ее выполнение приводит к тому, что в зоне сварного шва возникают трещины. Объясняется это тем, что такие материалы, обладая определенным химическим составом, имеют склонность к образованию закаленных зон в тех местах, где металл подвергается термическому воздействию.

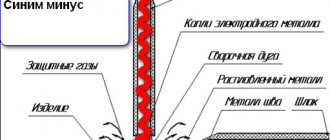

В связи с такой особенностью высокоуглеродистых сталей, выполнять сварку изделий из них стоит только при помощи электродов, обладающих невысокой тепловой мощностью. Сварочная дуга, с использованием которой выполняется соединение изделий из высокоуглеродистых сталей, должна быть восстановительного типа. Применение окислительной дуги в таких случаях приведет к тому, что из состава стали будет выжигаться углерод, и, как следствие, металл в области сварного шва станет более пористым. Между тем такого отрицательного эффекта можно избежать, если предварительно прогреть соединяемые изделия до температуры 200–2500.

Нарушение технологических особенностей сварки высокоуглеродистых сталей приводит к дефектам сварочного шва

Популярные марки стали и их применение

Сталями принято называть сплавы железа с углеродом, содержащие до 2,14% углерода. В зависимости от химического состава различают стали углеродистые (ГОСТ 380-71, ГОСТ 1050-75) и легированные (ГОСТ 4543-71, ГОСТ 5632-72, ГОСТ 14959-79).

Основные стандарты производства сталей:

- углеродистая сталь обыкновенного качества (ГОСТ 380-88);

- сталь конструкционная (ГОСТ 1414-75);

- углеродистая качественная конструкционная сталь (ГОСТ 1050-88);

- инструментальная углеродистая сталь (ГОСТ 1435-90);

- легированная конструкционная сталь (ГОСТ 4543-71);

- сталь низкоуглеродистая качественная (ГОСТ 9045-80);

- сталь конструкционная низколегированная (19281-89).

- качественная калиброванная сталь (ГОСТ 1051-73);

- подшипниковая сталь (ГОСТ 801-78)

- сталь арматурная низколегированная (ГОСТ 5781-82);

- сталь конструкционная легированная (ГОСТ 4543-71);

- сталь инструментальная легированная (ГОСТ 5950-73);

- высоколегированные стали и сплавы коррозийностойкие, жаростойкие и жаропрочные (ГОСТ 5632-72);

- сталь конструкционная легированная высококачественная специального назначения (ГОСТ 11268-76) и некоторые другие.

Химический состав углеродистых конструкционных сталей обыкновенного качества

Наиболее популярные марки стали

Ст 0 – неответственные строительные конструкции, прокладки, шайбы, кожухи. Ст 1 – малонагруженные детали металлоконструкций. Свариваемость хорошая. Ст 2 – детали металлоконструкций – рамы, оси, ключи, валики, цементируемые детали. Свариваемость хорошая. Ст 3 — детали металлоконструкций, рамы тележек, крюки кранов, цементируемые детали с высокой твердостью поверхности и невысокая прочность сердцевины. Ст 4 – валы, тяги, крюки, оси, болты (невысокие требования к прочности). Ст 5 – звездочки, зубчатые колеса, валы, оси (повышенные требования прочности). Ст 6 – шпиндели, муфты, валы (высокая прочность). 08КП, 10 – детали, изготавливаемые холодной штамповкой и холодной высадкой, крепеж, цементируемые детали. 15, 20 – малонагруженные детали (пальцы, упоры, оси, шестерни) работающие на износ. 30, 35 – траверсы, тяги, рычаги, диски, звездочки, валы. 40, 45 – детали повышенной прочности, подвергаемые термообработке (коленчатые валы, шатуны, зубчатые венцы, храповики, муфты, плунжеры). 50, 55 – зубчатые колеса, прокатные валки, шпиндели, бандажи, малонагруженные пружины и рессоры. 60 – детали с высокими прочностными свойствами (прокатные валки, пружинные кольца, пружины и диски сцепления, пружины амортизаторов). 09Г2С – для паровых котлов, аппаратов и емкостей, работающих под давлением при температуре -70…+450*С, для ответственных листовых сварных конструкций, в химическом и нефтяном машиностроении, судостроении. 10ХСНД – для сварных конструкций и фасонных профилей в судостроении, вагоностроении, химического машиностроения. 15ХСНД – детали вагонов, строительных свай, профили судостроения. Обладает повышенной коррозионной стойкостью. 40Х – детали, работающие на средних скоростях при средних давлениях (зубчатые колеса, валы шлицевые). 18ХГТ – детали, работающие на больших скоростях при высоких давлениях и ударных нагрузках (зубчатые колеса, кулачковые муфты, втулки). 30ХГСА – высокопрочные детали, ответственные сварные конструкции. 08Х18Н10 – детали, работающие в агрессивной среде при повышенных температурах. 08Х18Н10Т – для сварных конструкций в разных отраслях промышленности. 65…80, 65Г, 50ХФА, 60С2А – рессоры, пружины. У8А – накатные ролики, зенковки, стамески. У10А – метчики, надфили, калибры гладкие. ХГС – валки холодной прокатки, матрицы, пуансоны. ХВГ – измерительный, режущий инструмент. Х12, Х12ВМ – для холодных штампов. 4ХС – штампы горячей высадки. А12, А20 – сложнопрофильные мелкие детали (шестерни, шпильки, кольца, винты). А30, А40Г – труднообрабатываемые детали, работающие при высоких нагрузках. ШХ15 – шарики диаметром до 150мм, ролики диаметром до 23мм, плунжеры.

Стали качественные и высококачественные

27. Конструкцио́нная сталь — сталь, которая применяется для изготовления различных деталей, механизмов и конструкций в машиностроении и строительстве и обладает определёнными механическими, физическими и химическими свойствами. Конструкционные стали подразделяются на несколько подгрупп.

Качество конструкционных углеродистых сталей

Качество конструкционных углеродистых сталей определяется наличием в стали вредных примесей фосфора (P) и серы (S). Фосфор — придаёт стали хладноломкость (хрупкость). Сера — самая вредная примесь — придаёт стали красноломкость. Содержание вредных примесей в стали:

· Обыкновенного качества — P и S — до 0.05 % (маркировка Ст).

· Качественная — P и S — до 0.035 % (маркировка Сталь).

· Высококачественная — P и S — до 0.025 % (маркировка А в конце марки).

· Особовысококачественная — Р и S — до 0.015 % (маркировка Ш в конце марки).

Стали конструкционные углеродистые обыкновенного качества

Широко применяются в строительстве и машиностроении, как наиболее дешёвые, технологичные, обладающие необходимыми свойствами при изготовлении конструкций массового назначения. В основном эти стали используют в горячекатанном состоянии без дополнительной термической обработки с ферритно-перлитной структурой. В зависимости от последующего назначения конструкционные углеродистые стали обыкновенного качества подразделяют на три группы: А, Б, В.

Стали группы А

Поставляются с определёнными регламентированными механическими свойствами. Их химический состав не регламентируется. Эти стали применяются в конструкциях, узлы которых не подвергаются горячей обработке — ковке, горячей штамповке, термической обработке и т. д. В связи с этим механические свойства горячекатаной стали сохраняются.

Стали группы Б

Поставляются с определённым регламентированным химическим составом, без гарантии механических свойств. Эти стали применяются в изделиях, подвергаемых горячей обработке, технология которой зависит от их химического состава, а конечные механические свойства определяются самой обработкой.

Стали группы В

Поставляются с регламентируемыми механическими свойствами и химическим составом. Эти стали применяются для изготовления сварных конструкций. Их свариваемость определяется химическим составом, а механические свойства вне зоны сварки определены в состоянии поставки. Такие стали применяют для более ответственных деталей.

По степени раскисления

Степень раскисления определяется содержанием кремния (Si) в этой стали. По степени раскисления углеродистые стали обыкновенного качества делятся на:

· спокойные (СП) — 0.12-0.3 % (Si)

· полуспокойные (ПС) — 0.07-0.12 % (Si)

· кипящие (КП) — не более 0.07 % (Si)

Маркировка

Основные марки конструкционных углеродистых сталей обыкновенного качества:

Ст1кп2; БСт2пс; ВСт3Гпс; Ст4-2; … ВСт6сп3.

· Буква перед маркой показывает группу стали. Сталь группы А — буквой не обозначается.

· Ст — показывает, что сталь обыкновенного качества.

· Первая цифра — номер по ГОСТу (от 0 до 6).

· Буква Г после первой цифры — повышенное содержание марганца (Mn)-(служит для повышения прокаливаемости стали).

· сп; пс; кп — степень раскисления стали (Для стали группы А отсутствие обозначения подразумевает «сп»).

· Вторая цифра — номер категории стали (от 1 до 6 — основные механические свойства). Сталь 1-ой категории цифрой не обозначается.

· Тире между цифрами указывает, что заказчик не предъявлял требований к степени раскисления стали.

Применение

· Ст1; Ст2 — проволока, гвозди, заклёпки.

· Ст3; Ст4 — крепёжные детали, фасонный прокат.

· Ст5; Ст6 — слабонагруженные валы, оси.

Маркировка

· Сталь — слово «Сталь» указывает, что данная углеродистая сталь качественная. (В настоящее время слово «Сталь» не пишется, указывается только индекс и последующие буквы)

· Цифра — указывает на содержание в стали углерода (С) в сотых долях процента.

Применение

Низкоуглеродистые стали марок Сталь08, Сталь08КП, Сталь08ПС относятся к мягким сталям, применяемым чаще всего в отожжённом состоянии для изготовления деталей методом холодной штамповки — глубокой вытяжки. стали марок Сталь10, Сталь15, Сталь20, Сталь25 обычно используют как цементируемые, а высокоуглеродистые Сталь60 … Сталь85 — для изготовления пружин, рессор, высокопрочной проволоки и других изделий с высокой упругостью и износостойкостью.

Сталь30 … Сталь50 и аналогичные стали с повышенным содержанием марганца Сталь30Г, Сталь40Г, Сталь50Г применяют для изготовления самых разнообразных деталей машин.

Маркировка

В начале обозначения марки автоматной стали всегда стоит буква А.

Маркировка

· Две цифры вначале маркировки указывают на конструкционные стали (одна цифра — на инструментальные). Это содержание в стали углерода в сотых долях процента.

· Буква без цифры — определённый легирующий элемент с содержанием в стали менее 1 %.(А-азот, Р-бор, Ф-ванадий, Г-марганец, Д-медь, К-кобальт, М-молибден, Н-никель, С-кремний, Х-хром, П-фосфор, Ч-редкоземельные металлы, В-вольфрам, Т-титан, Ю-алюминий, Б-ниобий)

· Буква и цифра после неё — определённый легирующий элемент с содержанием в процентах (цифра).

· Буква А в конце маркировки — указывает на высококачественную сталь.

· Например 38Х2Н5МА — это среднелегированная высококачественная хромоникелевая конструкционная сталь. Химический состав: углерод — около 0,38 %; хром — около 2 %; никель — около 5 %; молибден — около 1 %.

Сверхтвердые материалы

Для изготовления различного режущего инструмента в настоящее время в различных отраслях промышленности, в том числе в машиностроительной, применяются три вида сверхтвердых материалов (СТМ): природные алмазы, поликристаллические синтетические алмазы и композиты на основе нитрита бора (эльбора).

Природные и синтетические алмазы обладают такими уникальными свойствами, как самая высокая твердость (HV 10 000 кгс/мм 2), у них весьма малые: коэффициент линейного расширения и коэффициент трения; высокие: теплопроводность, адгезионная стойкость и износостойкость. Недостатками алмазов являются невысокая прочность на изгиб, хрупкость и растворимость в железе при относительно низких температурах (+750 °C), что препятствует использованию их для обработки железоуглеродистых сталей и сплавов на высоких скоростях резания, а также при прерывистом резании и вибрациях.Природные алмазыиспользуются в виде кристаллов, закрепляемых в металлическом корпусе резца Синтетические алмазы марок АСБ (балас) и АСПК (карбонадо) сходны по своей структуре с природными алмазами Они имеют поликристаллическое строение и обладают более высокими прочностными характеристиками.

Природные и синтетические алмазыприменяются широко при обработке медных, алюминиевых и магниевых сплавов, благородных металлов (золота, серебра), титана и его сплавов, неметаллических материалов (пластмасс, текстолита, стеклотекстолита), а также твердых сплавов и керамики.

Синтетические алмазыпо сравнению с природными имеют ряд преимуществ, обусловленных их более высокими прочностными и динамическими характеристиками. Их можно использовать не только для точения, но также и для фрезерования.

Композитпредставляет собой сверхтвердый материал на основе кубического нитрида бора, применяемый для изготовления лезвийного режущего инструмента. По твердости композит приближается к алмазу, значительно превосходит его по теплостойкости, более инертен к черным металлам Это определяет главную область его применения – обработка закаленных сталей и чугунов. Промышленность выпускает следующие основные марки СТМ: композит 01 (эльбор – Р), композит 02 (белбор), композит 05 и 05И и композит 09 (ПТНБ – НК).

Композиты 01 и 02 обладают высокой твердостью (HV 750 кгс/мм 2), но небольшой прочностью на изгиб (40–50 кг/мм 2). Основная область их применения – тонкое и чистовое безударное точение деталей из закаленных сталей твердостью HRC 55–70, чугунов любой твердости и твердых сплавов марок ВК 15, ВК 20 и ВК 25 (HP^ 88–90), с подачей до 0,15 мм/об и глубиной резания 0,05—0,5 мм. Композиты 01 и 02 могут быть использованы также для фрезерования закаленных сталей и чугунов, несмотря на наличие ударных нагрузок, что объясняется более благоприятной динамикой фрезерной обработки. Композит 05 по твердости занимает среднее положение между композитом 01 и композитом 10, а его прочность примерно такая же, как и композита 01. Композиты 09 и 10 имеют примерно одинаковую прочность на изгиб (70—100 кгс/мм 2).

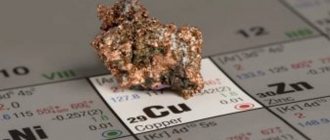

Медные сплавы

Медь относится к числу металлов, известных с глубокой древности. Раннему знакомству человека с медью способствовало то, что она встречается в природе в свободном состоянии в виде самородков, которые иногда достигают значительных размеров. В настоящее время медь широко используется в электромашиностроении, при строительстве линий электропередач, для изготовления оборудования телеграфной и телефонной связи, радио—и телевизионной аппаратуры. Из меди изготовляют провода, кабели, шины и другие токопроводящие изделия. Медь обладает высокой электропроводностью и теплопроводностью, прочностью вязкостью и коррозионной стойкостью. Физические свойства ее обусловлены структурой. Она имеет кубическую гра—нецентрированную пространственную решетку. Ее температура плавления – +1083 °C, кипения – +2360 °C. Средний предел прочности зависит от вида обработки и составляет от 220 до 420 МПа (22–45 кгс/мм 2), относительное удлинение – 4—60 %, твердость – 35—130 НВ, плотность – 8,94 г/см 3. Обладая замечательными свойствами, медь в то же время как конструкционный материал не удовлетворяет требованиям машиностроения, поэтому ее легируют, т. е. вводят в сплавы такие металлы, как цинк, олово, алюминий, никель и другие, за счет чего улучшаются ее механические и технологические свойства. В чистом виде медь применяется ограниченно, более широко – ее сплавы. По химическому составу медные сплавы подразделяют на латуни, бронзы и медноникелевые, по технологическому назначению – на деформируемые, используемые для производства полуфабрикатов (проволоки, листа, полос, профиля), и литейные, применяемые для литья деталей.

Латуни– сплавы меди с цинком и другими компонентами. Латуни, содержащие, кроме цинка, другие легирующие элементы, называются сложными, или специальными, и именуются по вводимым, кроме цинка, легирующим компонентам. Например: томпак Л90 – это латунь, содержащая 90 % меди, остальное – цинк; латунь алюминиевая ЛА77–2 – 77 % меди, 2 % алюминия, остальное – цинк и т. д. По сравнению с медью латуни обладают большой прочностью, коррозионной стойкостью и упругостью. Они обрабатываются литьем, давлением и резанием. Из них изготовляют полуфабрикаты (листы, ленты, полосы, трубы конденсаторов и теплообменников, проволоку, штамповки, запорную арматуру – краны, вентили, медали и значки, художественные изделия, музыкальные инструменты, сильфоны, подшипники).

Бронзы – сплавы на основе меди, в которых в качестве добавок используются олово, алюминий, бериллий, кремний, свинец, хром и другие элементы. Бронзы подразделяются на безоловянные (БрА9Мц2Л и др.), оловянные (БрО3ц12С5 и др.), алюминиевые (БрА5, БрА7 и др.), кремниевые (БрКН1–3, БрКМц3–1), марганцевые (БрМц5), бериллиевые бронзы (БрБ2, БрБНТ1,7 и др.). Бронзы используются для производства запорной арматуры (краны, вентили), различных деталей, работающих в воде, масле, паре, слабоагрессивных средах, морской воде.

Алюминиевые сплавы

Название «алюминий» происходит от латинского слова alumen – так за 500 лет до н. э. называли алюминиевые квасцы, которые использовались для протравливания при крашении тканей и дубления кож.

По распространенности в природе алюминий занимает третье место после кислорода и кремния и первое место среди металлов. По использованию в технике он занимает второе место после железа. В свободном виде алюминий не встречается, его получают из минералов – бокситов, нефелинов и алунитов, при этом сначала производят глинозем, а затем из глинозема путем электролиза получают алюминий. Механические свойства алюминия невысоки: сопротивление на разрыв – 50–90 МПа (5–9 кгс/мм 2), относительное удлинение – 25–45 %, твердость – 13–28 НВ.

Алюминий хорошо сваривается, однако трудно обрабатывается резанием, имеет большую линейную усадку – 1,8 % В чистом виде алюминий применяется редко, в основном широко используются его сплавы с медью, магнием, кремнием, железом и т. д. Алюминий и его сплавы необходимы для авиа—и машиностроения, линий электропередач, подвижного состава метро и железных дорог.

Алюминиевые сплавы подразделяются на литейные и деформируемые. Литейные сплавы алюминия выпускаются в чушках – рафинированные и нерафинированные.

Сплавы, в обозначении марок которых имеется буква «П», предназначены для изготовления пищевой посуды. Механические свойства сплавов зависят от их химического состава и способов получения. Химический состав основных компонентов, входящих в сплав, можно определить по марке. Например, сплав АК12 содержит 12 % кремния, остальное – алюминий; АК7М2П – 7 % кремния, 2 % меди, остальное – алюминий. Наиболее широко применяется в различных отраслях промышленности сплав алюминия с кремнием – силумин, который изготовляется четырех марок – СИЛ–00,

СИЛ–0, СИЛ–1 и СИЛ–2. Кроме алюминия (основа) и кремния (10–13 %), в этот сплав входят: железо – 0,2–0,7 %, марганец – 0,05—0,5 %, кальций – 0,7–0,2 %, титан – 0,05—0,2 %, медь – 0,03 % и цинк – 0,08 %. Из силуминов изготовляют различные детали для автомобилей, тракторов, пассажирских вагонов. Алюминиевые деформируемые сплавы в чушках, предназначенные для обработки давлением и для подшик—товки при получении других алюминиевых сплавов, нормируются определенными стандартами. Сплавы для обработки давлением состоят из алюминия (основа), легирующих элементов (медь – 5 %, магний – 0,1–2,8 %, марганец – 0,1–0,7 %, кремний – 0,8–2,2 %, цинк – 2–6,5 % и небольшого количества других примесей). Марки этих сплавов: ВД1, АВД1, АВД1–1, АКМ, из алюминиевых сплавов изготавливают полуфабрикаты – листы, ленты, полосы, плиты, слитки, слябы.

Кроме того, цветная металлургия производит алюминиевые антифрикционные сплавы, применяемые для изготовления монометаллических и биметаллических подшипников методом литья. В зависимости от химического состава стандартом предусмотрены следующие марки этих сплавов: АО3–7, АО9–2, АО6–1, АО9–1, АО20–1, АМСТ. Стандартом также определены условия работы изделий, изготовленных из этих сплавов: нагрузка от 19,5 до 39,2 МН/м2 (200–400 кгс/см 2), температура от 100 до 120 °C, твердость – от 200 до 320 НВ.

Титановые сплавы

Титан– металл серебристо—белого цвета. Это один из наиболее распространенных в природе элементов. Среди других элементов по распространенности в земной коре (0,61 %) он занимает десятое место. Титан легок (плотность его 4,5 г/см 3), тугоплавок (температура плавления 1665 °C), весьма прочен и пластичен. На поверхности его образуется стойкая окисная пленка, за счет которой он хорошо сопротивляется коррозии в пресной и морской воде, а также в некоторых кислотах. При температурах до 882 °C он имеет гексагональную плотно упакованную решетку, при более высоких температурах – объемно—центрированный куб. Механические свойства листового титана зависят от химического состава и способа термической обработки. Предел прочности его – 300—1200 МПа (30—120 КГС/мм 2), относительное удлинение – 4—10 %. Вредными примесями титана являются азот, углерод, кислород и водород. Они снижают его пластичность и свариваемость, повышают твердость и прочность, ухудшают сопротивление коррозии.

При температуре свыше 500 °C титан и его сплавы легко окисляются, поглощая водород, который вызывает охрупчи—вание (водородная хрупкость). При нагревании выше 800 °C титан энергично поглощает кислород, азот и водород, эта его способность используется в металлургии для раскисления стали. Он служит легирующим элементом для других цветных металлов и для стали.

Благодаря своим замечательным свойствам титан и его сплавы нашли широкое применение в авиа-, ракето—и судостроении. Из титана и его сплавов изготовляют полуфабрикаты: листы, трубы, прутки и проволоку. Основными промышленными материалами для получения титана являются ильменит, рутил, перовскит и сфен (титанит). Технология получения титана сложна, трудоемка и длительна: сначала вырабатывают титановую губку, а затем путем переплавки в вакуумных печах из нее производят ковкий титан.

Губчатый титан,получаемый магнийтермическим способом, служит исходным материалом для производства титановых сплавов и других целей. В зависимости от химического состава и механических свойств стандартом установлены следующие марки губчатого титана: ТГ–90, ТГ–100, ТГ–110, ТГ–120, ТГ–130. В обозначении марок буквы «ТГ» означают – титан губчатый, «Тв» – твердый, цифры означают твердость по Бринеллю. В губчатый титан входят примеси: железо – до 0,2 %, кремний – до 0,04 %, никель – до 0,05 %, углерод – до 0,05 %, хлор – до 0,12 %, азот – до 0,04 %, кислород – до 0,1 %. Для изготовления различных полуфабрикатов (листы, трубы, прутки, проволока) предназначены титан и титановые сплавы, обрабатываемые давлением. В зависимости от химического состава стандарт предусматривает следующие их марки: ВТ1–00, ВТ1–0, ОТ4–0, ОТ4–1, ОТ4, ВТ5, ВТ5–1, ВТ6, ВТ20, ВТ22, ПТ–7М, ПТ–7В, ПТ–1 м. Основные компоненты: алюминий – 0,2–0,7 %, марганец – 0,2–2 %, молибден – 0,5–5,5 %, ванадий – 0,8–5,5 %, цирконий – 0,8–3 %, хром – 0,5–2,3 %, олово – 2–3 %, кремний – 0,15—0,40 %, железо – 0,2–1,5 %. Железо, кремний и цирконий в зависимости от марки сплава могут быть основными компонентами или примесями.

Цинковые сплавы

Сплав цинка с медью – латунь– был известен еще древним грекам и египтянам. Но выплавка цинка в промышленных масштабах началась лишь в XVII в.

Цинк– металл светло—серо—голубоватого цвета, хрупкий при комнатной температуре и при 200 °C, при нагревании до 100–150 °C становится пластичным.

В соответствии со стандартом цинк изготовляется и поставляется в виде чушек и блоков массой до 25 кг. Стандарт устанавливает также марки цинка и области их применения: ЦВ00 (содержание цинка – 99,997 %) – для научных целей, получения химических реактивов, изготовления изделий для электротехнической промышленности; ЦВО (цинка – 99,995 %) – для полиграфической и автомобильной промышленности; ЦВ1, ЦВ (цинка – 99,99 %) – для производства отливок под давлением, предназначенных для изготовления деталей особо ответственного назначения, для получения окиси цинка, цинкового порошка и чистых реактивов; ЦОА (цинка 99,98 %), ЦО (цинка 99,975 %) – для изготовления цинковых листов, цинковых сплавов, обрабатываемых давлением, белил, лигатуры, для горячего и гальванического цинкования; Ц1С, Ц1, Ц2С, Ц2, Ц3С, Ц3 – для различных целей.

В промышленности широко применяются цинковые сплавы: латуни, цинковые бронзы, сплавы для покрытия различных стальных изделий, изготовления гальванических элементов, типографские и др. Цинковые сплавы в чушках для литья нормируются стандартом. Эти сплавы используются в автомобиле—и приборостроении, а также в других отраслях промышленности. Стандартом установлены марки сплавов, их химический состав, определены изготовляемые из них изделия:

1) ЦАМ4–10 – особо ответственные детали;

2) ЦАМ4–1 – ответственные детали;

3) ЦАМ4–1В – неответственные детали;

4) ЦА4О – ответственные детали с устойчивыми размерами;

5) ЦА4 – неответственные детали с устойчивым размерами.

Цинковые антифрикционные сплавы,предназначенные для производства монометаллических и биметаллических изделий, а также полуфабрикатов, методами литья и обработки давлением нормируются стандартом. Механические свойства сплавов зависят от их химического состава: предел прочности ?В

= 250–350 МПа (25–35 КГС/мм 2), относительное удлинение

?

= 0,4—10 %, твердость – 85—100 НВ. Стандарт устанавливает марки этих сплавов, области их применения и условия работы: ЦАМ9–1,5Л – отливка монометаллических вкладышей, втулок и ползунов; допустимые: нагрузка – 10 МПа (100 кгс/см 2), скорость скольжения – 8 м/с, температура 80 °C; если биметаллические детали получают методом литья при наличии металлического каркаса, то нагрузка, скорость скольжения и температура могут быть увеличены до 20 МПа (200 КГС/см 2), 10 м/с и 100 °C соответственно: ЦАМ9–1,5 – получение биметаллической ленты (сплав цинка со сталью и дюралюминием) методом прокатки, лента предназначена для изготовления вкладышей путем штамповки; допустимые: нагрузка – до 25 МПА (250 кгс/см 2), скорость скольжения – до 15 м/с, температура 100 °C; АМ10–5Л – отливка подшипников и втулок, допустимые: нагрузка – 10 МПа (100 КГС/см 2), скорость скольжения – 8 м/с, температура 80 °C.

32. УГЛЕГРАФИТОВЫЕ МАТЕРИАЛЫ, техн. материалы на основе прир. или синтетич. графита. Характеризуются высокой жаростойкостью (до 3700 оС при давлении до 20 ГПа), высокой прочностью при повыш. т-рах, окислит, стойкостью на воздухе, в паро-воздушной и агрессивных неокислит. средах; нек-рые углеграфитовые материалы обладают также высоким (до 800 ГПа) модулем упругости.

К углеграфитовым материалам обычно относятся кокс каменноугольный, кокс нефтяной, разл. виды графита, стеклоуглерод, углерод-углеродные материалы, углеродные волокна, технический углерод (сажа).

Высокая стоимость

Высокая стоимость КМ обусловлена высокой наукоёмкостью производства, необходимостью применения специального дорогостоящего оборудования и сырья, а следовательно развитого промышленного производства и научной базы страны.

Анизотропия свойств

Анизотропия — зависимость свойств КМ от выбора направления измерения. Например, модуль упругости однонаправленного углепластика вдоль волокон в 10-15 раз выше, чем в поперечном.

Для компенсации анизотропии увеличивают коэффициент запаса прочности, что может нивелировать преимущество КМ в удельной прочности. Таким примером может служить опыт применения КМ при изготовлении вертикального оперения истребителя МиГ-29. Из-за анизотропии применявшегося КМ вертикальное оперение было спроектировано с коэффициентом запаса прочности кратно превосходящим стандартный в авиации коэффициент 1,5, что в итоге привело к тому, что композитное вертикальное оперение Миг-29 оказалось равным по весу конструкции классического вертикального оперения, сделанного из дюралюминия.

Низкая ударная вязкость

Низкая ударная вязкость также является причиной необходимости повышения запаса прочности. Кроме этого, низкая ударная вязкость обуславливает высокую повреждаемость изделий из КМ, высокую вероятность возникновения скрытых дефектов, которые могут быть выявлены только инструментальными методами контроля.

Высокий удельный объём

Высокий удельный объем является существенным недостатком при применении КМ в областях с жесткими ограничениями по занимаемому объёму. Это относится, например, к области сверхзвуковой авиации, где даже незначительное увеличение объёма самолёта приводит к существенному росту волнового аэродинамического сопротивления.

Гигроскопичность

Композиционные материалы гигроскопичны, то есть склонны впитывать влагу, что обусловлено несплошностью внутренней структуры КМ. При длительной эксплуатации и многократном переходе температуры через 0 по Цельсию вода, проникающая в структуру КМ, разрушает изделие из КМ изнутри (эффект по природе аналогичен разрушению автомобильных дорог в межсезонье). Так одной из возможных причин авиакатастрофы American Airlines Flight 587, в которой от фюзеляжа оторвался композитный киль, названо разрушение структуры композитного киля от периодически замерзавшей в ней воды. Аналогичные примеры отделения композитного киля от фюзеляжа происходили также в России.[2]

КМ могут впитывать также другие жидкости, обладающие высокой проникающей способностью, например, авиационный керосин.

Токсичность

При эксплуатации КМ могут выделять пары, которые часто являются токсичными. Если из КМ изготавливают изделия, которые будут располагаться в непосредственной близости от человека (таким примером может послужить композитный фюзеляж самолета Boeing 787 Dreamliner), то для одобрения применяемых при изготовлении КМ материалов требуются дополнительные исследования воздействия компонентов КМ на человека.

Стали качественные и высококачественные

Эти стали характеризуются более низким, чем у сталей обыкновенного качества, содержанием вредных примесей (0,03 S и P). Они поставляются в виде проката. Поковок др. полуфабрикатов с гарантированным хим. составом и мех. св-вами. Маркируются двухзначными числами 05, 08, 10, 15, 20,…,85, обозначающими среднее содержание углерода в сотых долях % (ГОСТ 1050-88). Спокойные стали маркируются без индекса, полуспокойные – пс, кипящие – кп. Если сталь высококач-венная, то в конце ставится буква А (Сталь45А). Содержание S и P не более 0,02%. Кач-венные стали находят многостороннее применение в технике, т.к. в зав-ти от содерж. С и термической обработки обладают разнообразными мех. и технологич. св-вами. Стали 05, 08, 10 – малопрочные, высокопластичные, их прим. для холодной штамповки различных изделий. Без т/о в горячекатаном состоянии их используют для шайб, прокладок, кожухов и т.д. Стали 15, 20, 25 – цементуемые, для деталей небольшого размера: кулачки, толкатели, малонагруженные шестерни.

25. Интрументальнве стали и твердые сплавы.

Интрум стали – углеродистые и легированные стали, обладающие высокой твердостью 63-65 HRC, красностойкостью(теплостойкостью) – способностью не уменьшать свою твердость при повышении температуры. Обычно это стали, состоящие из мартенсита и избыточных карбидов после закалки и низкого отпуска. Они делятся на:

1.легированные и углеродистые стали с небольшим содержанием легирующих элементов и не обладающих теплостойкостью, работают до 200град. У7…У13,Х,ХВГ (Г-марганец),В1,ХГ2М.

2.легированные стали, содержащие до 18% легирующих элементов. Теплостойкость 400-500град. Х12,Х12М,Х12М2, 5ХНВ,5ХГМ,5ХНТ и др.

3.теплостойкие, высоколегированные стали ледебуритного класса, содержащие V,Cr,Co,Mo и др. Теплостойкость 600-650град. Быстрорежущие маркируются «Р». Р18,Р9К5,Р6М5К5,4К5В2ФС,

4К8В2,3К7В7. Все

быстрорежущие стали содержат 4% Cr, но он не обозначен.

По назначению:

1.для режущих инструментов (должны иметь высокую твердость режущей кромки, для изготовления используются все 3 вида) 2.для штампа холодной деформации 3.для штампа горячей деформации 4.для измерительных инструментов и деталей высокой прочности, требующих износостойкости и стабильности. Обрабатываются ТМО, состоящей из закалки и последующего многократного отпуска, бладоря чему повышается твердость. Иногда подвергается дополнительной обработке: низкотемпературное азотирование, цианирование, обработка высокотемпературным паром.

Твердые растворы – металлокерамические материалы, изготовленные порошковым методом. Твердость 87-92 HRC. Сплавы, используемые в промышленности делятся на:

1.вольфрамовые ВК8,ВК3,ВК6

2.окись вольфрама, титана, кобальта.Т15К6,Т30К4,Т15К10

3.карбиды Ti,Co,V,Ta. ТТ8К6.

В конце «В»(крупный порошок), «М» мелкий.

26.Обозначение марок легир. сталей. Их клас-ция.

1. по равновесной структуре: 1.1.доэвтектоид. стали (в структуре избыточн. Ф);

1.2.эвтектоидн. (П); 1.3.заэвтект. (избыточн. вторичн. легир. карбиды); 1.4.ледебуритные (первичн. карбиды выделившиеся при кристаллиз. из жидк. стали – кристаллы). По структуре Л должен быть отнесен к чугунам. В легир. сталях при меньшем содерж. углерода выделяется Л. В чугунах Л не деформируется, он очень хрупкий, в легир. сталях он деформируется, поэтому стали с Л более хрупкие. В некот. легир. сталях углерода м.б. >2,14%. 2. по структуре после охлажден. на воздухе: 2.1. перлитная; 2.2. мартенситная; 2.3. аустенитная. Эта классификация предложена французом Гийе. Немец Обер Дерфер предложил другую клас-цию. По нему структура м.б.: П; М; А; Ф; карбидная (Л); бенитная; Ф-М; А-Ф; А-М.

3. по составу: 3.1. никелевые; 3.2. хромистые; 3.3. хромоникелевые; 3.4. хромоникелемолибденовые и т.д. 4. по назначению: 4.1. конструкционные; 4.2. инструментальные; 4.3. стали и сплавы с особыми св-вами (нержавеющие, жаростойкие, жаропрочные, эл.-технич. и т.д.). Если в стали легир. элементов >50%, то это сплав на основе Fe. Наличие легир. элементов оговаривается в марке стали. Для этого приняты условные обозначения: это или первые буквы названия элемента, или наиболее звучащие буквы, или не то и не другое. H-Ni; X-Cr; B-вольфрам; M-молибден; Т-титан; Д-Cu; Ф–ванадий; Е–селен; Ч–редкоземельные эл-ты; Р-бор; К-кобальт; А-азот; Ю-Al; Б-ниобий; Г-Mg; С-кремний. Кроме того для обозначения некоторых групп прим. др. условные обознач., при этом эти условные обозначения ставятся впереди марки: Е-эл.-технич. стали для пост. магнитов; Ж-нержавейка Перлит класса; Я-нержавейка Ауст класса; Р-быстрорежущ. стали; У-углеродистые инструментальные стали; Э-эл.-технич. стали; ЭИ-экспериментально-исследовательские; ЭП-экспериментально-пробные. Пример: 12Х18Н10Т; 30ХГСА.

27. Конструкцио́нная сталь — сталь, которая применяется для изготовления различных деталей, механизмов и конструкций в машиностроении и строительстве и обладает определёнными механическими, физическими и химическими свойствами. Конструкционные стали подразделяются на несколько подгрупп.

1Следующая ⇒

Рекомендуемые страницы: