Термическая обработка быстрорежущей стали

Наибольшее применение для изготовления режущего инструмента получили быстрорежущие стали

Углерод в быстрорежущей стали, как и во всякой другой стали, является важным элементом, под влиянием которого сталь приобретает способность закаливаться на высокую твердость.

Χρом в количестве около 4% настолько сильно понижает критическую скорость закалки, что сталь становится «самозакаливающейся», т. е. закаливается на воздухе. При содержании хрома выше нормы резко увеличивается количество остаточного аустенита в структуре закаленной стали.

Вольфрам в быстрорежущей стали — основной легирующий элемент. Благодаря высокому содержанию Wи его карбидов закаленная сталь не теряет режущей способности при 560 — 600° С. Вольфрам придает красностойкость быстрорежущей стали.

Ванадий является сильным карбидообразующим элементом и создает прочные карбиды, которые затрудняют рост зерна при нагреве под закалку и уменьшают склонность стали к перегреву. Под влиянием ванадия увеличивается красностойкость быстрорежущей стали и повышается эффект вторичной твердости при отпуске. Высокопрочные карбиды ванадия, равномерно распределенные в структуре быстрорежущей стали, повышают сопротивление инструмента истираемости и улучшают режущие свойства стали.

Рис. 1. График термической обработки быстрорежущей стали:

I — растворение карбидов в аустените,

II — выделение карбидов из остаточного аустенита,

III—мартенситное превращение

Термическая обработка быстрорежущей стали имеет особенности, обусловленные ее химическим составом. Для более полного растворения карбидов в аустените и получения красностойкого мартенсита нагрев при закалке производят до высокой температуры (1260— 1280° С).

Оптимальная температура нагрева под закалку быстрорежущей стали Ρ18 для тонких деталей (5—8 мм)1260° С, для деталей толщиной более 10—15 мм 1280° С, а для инструментов простой формы, например резцов, 1300° С. Для стали Р9 температура нагрева под закалку составляет 1230—1250° С.

Быстрорежущая сталь обладает малой теплопроводностью и склонна к образованию трещин, изделия из нее нагревают до 820—850° С медленно, чтобы не вызвать тепловых напряжений, а затем быстро до 1260—1280° С. Окончательный нагрев лучше всего производить в соляных ваннах, так как при этом можно избежать обезуглероживания стали.

Выдержка при температуре закалки зависит от сечения инструмента и измеряется долями минуты. Охлаждение быстрорежущей стали производится в масле.

Быстрорежущая сталь после закалки обязательно должна подвергаться отпуску при температурах 580° С для стали Ρ18 и 560° С для стали Р9.

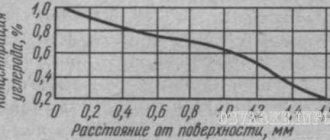

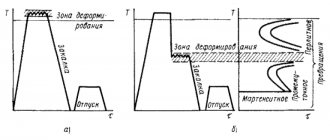

В структуре закаленной быстрорежущей стали содержится от 30 до 40% остаточного аустенита; твердость такой стали значительно ниже, чем при однородной мартенситной структуре. Поэтому для наиболее полного превращения остаточного аустенита в мартенсит применяют многократный отпуск с выдержкой по 1 часу (I, II , III,… и т. д., рис. 1). Во время выдержки при отпуске из аустенита выделяются карбиды, а при охлаждении аустенит превращается в мартенсит. В результате твердость и износостойкость стали повышаются. Структура быстрорежущей стали после отпуска — мартенсит отпуска, высокодисперсные карбиды и небольшое количество остаточного аустенита.

Источник: Остапенко Н.Н.,Крапивницкий Н.Н. Технология металлов. М. Высшая школа,1970г.

Термическая обработка инструментов из быстрорежущей стали

Указанные операции термической обработки применяются для всех классов инструментальных сталей. Однако температурные режимы этих процессов во многом зависят от марки стали и от размеров инструмента. Учитывая сравнительно широкое применение быстрорежущих сталей для изготовления режущих инструментов, рассмотрим характерные особенности отдельных операций термообработки.

Быстрорежущие стали обычно поставляются в отожженном состоянии со структурой мелкозернистого (сорбитообразного) перлита с избыточными карбидами. Твердость сталей обычной производительности Р9 и Р18, согласно ГОСТ, должна составлять не более НВ = 207—255, а сталей повышенной производительности — до НВ = 269—293. При этом толщина обезуглероженного слоя на сторону для прутков диаметром 5—100 мм не должна превышать 0,45—1,3 мм.

У шлифованной стали (серебрянки) обезуглероженнын слой вообще не допускается. Пластичность поставляемой быстрорежущей стали, определяемая механическими характеристиками, при необходимости должна проверяться технологическими испытаниями образцов пробной рубкой, штамповкой, а также пробами на загиб.

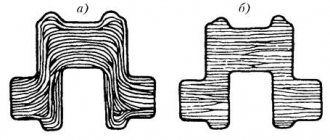

Так как карбидная неоднородность в прокате диаметром свыше 50 мм обычно больше 3 баллон, то заготовки из прутков больших диаметров для уменьшения карбидной неоднородности следует подвергать дополнительной ковке. Ковке подвергаются также слитки из быстрорежущей стали. Таким образом, термообработка быстрорежущих сталей включает, кроме основных операций закалки и отпуска, также операции ковки и последующего отжига. При выборе видов и режимов термообработки следует учитывать получение необходимой зернистости, твердости (не менее HRC = 62—65), прочности и теплостойкости стали. Следует также отмстить, что изменение режимов нагрева, выдержки и охлаждения по-разному влияет на получение оптимальных величин вышеуказанных характеристик. Так, твердость закаленной стали с повышением температуры закалки сначала возрастает, а затем уменьшается. Теплостойкость же зависит только от легированное™ твердого раствора и возрастает с повышением температуры закалки, а прочность — от структурных факторов и прел<�де всего от величины зерна и условий распределения карбидов. Поэтому повышение температуры закалки, не вызывающее еще роста зерна, но обеспечивающее растворение мелких карбидов, в том числе присутствующих в отожженной стали по границам зерен, может увеличивать прочность. Кроме того, температура закалки, обеспечивающая наиболее высокую красностойкость, не совпадает с температурой, способствующей максимальной твердости.

Нагрев для ковки из-за плохой теплопроводности быстрорежущей стали должен быть замедленным. Заготовки из стали Р18 диаметром свыше 50—60 мм сначала помещают в печь с температурой 400—600° С и медленно нагревают, исходя из расчета 7— 8 минут на каждые 10 мм толщины, а затем нагревают до 780— 820° С и выдерживают при этой температуре, т. е. в области превращения перлита в аустенит, также из расчета 7—8 минут на каждые 10 мм диаметра. Более мелкие заготовки следует сразу помещать в печь с температурой 780—820° С. Дальнейший нагрев проката до температуры начала ковки /= 1140—1180° С, а слитков до /=1150—1200° С производится относительно быстро. Для предупреждения излишнего наклепа и появления трещин ковка (прокатка) прекращается при температуре 875—900° С, а слитков— при температуре 975—1000° С. Так как быстрорежущая сталь закаливается при охлаждении на воздухе, то для предупреждения трещин крупные заготовки охлаждаются замедленно в горячем песке, а затем производится изотермический отжиг.

Изотермический отжиг быстрорежущих сталей необходим для снятия напряжений, полученных при обработке давлением, и для понижения твердости, а также создания структуры зернистого или сорбитообразного перлита, сообщающего стали относительно хорошую обрабатываемость резанием.

Изотермический отжиг быстрорежущей стали Р18 производится нагреванием до температуры 850—870° С с выдержкой не более 12 часов при этой температуре. После окончания выдержки производят охлаждение стали до температуры 720—740° С со сравнительно небольшой скоростью (40—50° в час), а затем при 720—740° С сталь снова выдерживается не менее 4 часов. Следует особо отметить, что быстрорежущие стали, содержащие молибден или кобальт и особенно чувствительные к обезуглероживанию при отжиге, целесообразно отжигать в печах с защитной атмосферой или в чугунной стружке.

При резании с большой скоростью вызывается неравномерный разогрев поверхностного слоя обрабатываемого инструмента, что является причиной создания поверхностных напряжений и образования участков с мартенситно-аустенитной структурой. В связи с этим для крупных инструментов сложной формы и большой длины, например для протяжек, после обработки резанием для снятия напряжений и подготовки стали к закалке рекомендуется производить высокий отпуск. Этот отпуск производится нагревом инструмента до температуры 650—680° С с выдержкой до 2— 3 часов и с последующим охлаждением на воздухе или в масле.

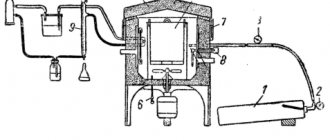

Высокая красностойкость и режущая способность быстрорежущей стали зависят не только от химического состава, исходной мелкозернистой структуры с равномерным распределением карбидов, но и от особых условий закалки и отпуска. Поэтому нагрев при закалке таких сталей до высоких температур, отстоящих недалеко от температуры плавления, является специфической особенностью термической обработки этих сталей. Учитывая пониженную (до 2—3 раз) теплопроводность быстрорежущих сталей по сравнению с углеродистыми, для предупреждения появления повышенных напряжений и трещин производится ступенчатый нагрев под закалку. Первый подогрев, который делается только для крупных (диаметром свыше 30 мм) и сложных инструментов, производится при температуре 400—500° С в печи любой конструкции. Второй же подогрев до 840° С, необходимый для превращения перлита в аустенит, во избежание обезуглерожива ння и окисления производится в печах с защитной атмосферой или ваннах. Продолжительность выдержки при этом подогреве зависит от формы и размера инструмента. При нагреве в солях выдержка составляет о—20 секунд, а в печах — 25—30 секунд на 1 мм сечения инструмента. Такая значительная выдержка необходима не только для прогрева инструмента по всему сечению до указанной температуры, но и для полного превращения перлита в аустенит. Окончательный нагрев до температуры закалки, необходимый для растворения карбидов легирующих элементов в ауетенпте, производится сравнительно быстро, так как при длительной выдержке возможен рост зерен аустенита. Кроме того, по границам зерен аустенита может образовываться карбидная сетка, а также происходить обезуглероживание поверхностных слоев инструмента. К тому же длительная выдержка вблизи температур образования жидкой фазы изменяет форму карбидов. Они получают угловатую форму и значительно увеличиваются в размерах за счет растворения мелких карбидов.

Продолжительность нагрева до высоких температур, как установлено практикой, до некоторой степени пропорциональна сечению инструмента и составляет 8—9 секунд на 1 мм диаметра или толщины при нагреве в соли и 10—12 секунд для нагрева в печи.

Следует отметить, что качество закалки во многом зависит от точности установления закалочных температур, так как от незначительного изменения химического состава стали закалочная температура изменяется. При этом интервал изменения закалочных температур для определенной стали должен быть уменьшен до 10—5° С, что повышает режущую способность инструмента до 1,5 раза.

Окончательный нагрев инструментов из обычных быстрорежущих сталей наиболее целесообразно выполнять в расплавленной соли ВаС12, а из сталей, содержащих кобальт или более 1,5—2% молибдена, для лучшей защиты от обезуглероживания — в контролируемых атмосферах или в очень хорошо расплавленной соли, но с сокращенной выдержкой, используя при этом нагрев до 1100—1150° С.

Условия охлаждения нагретого до закалочной температуры инструмента следует устанавливать в зависимости от его размеров и формы. Ускоренное охлаждение до 500—400° С задерживает выделение карбидов из аустенита и способствует получению лучшей теплостойкости.

Непрерывную закалку с охлаждением в масле (30—100° С) можно применять для инструментов простой формы (резцы, сверла), имеющих диаметр (толщину) до 30—40 мм. Инструменты небольшого сечения диаметром, или толщиной, 3—5 мм можно охлаждать сжатым воздухом или непосредственно на воздухе.

Ступенчатую закалку с предварительным подстуживанием на воздухе с выдержкой 2—5 минут в горячей охлаждающей среде (калиевой селитре) при г = 450—500° С или 250—350° С, т. е. п области наибольшей устойчивости аустенита, целесообразно проводить для фасонных некрупных и не очень длинных и тонких инструментов. После окончания выдержки инструмент охлаждается непосредственно на воздухе. При отсутствии ванны с расплавленной смесью инструменты можно также охлаждать в масле до 300—450°, а затем на воздухе.

Изотермическая закалка, рекомендуемая для крупных и длинных инструментов, производится охлаждением в расплавленной соли с температурой 200—300° С с выдержкой 30—60 минут. Кроме того, для очень крупных инструментов с резкими переходами может применяться прерывистая закалка, которая осуществляется сначала в подогретом масле до 90—100° С, когда получается частичное мартенситное превращение, а затем инструменты переносятся в печь для отпуска. Заслуживает внимания также закалка под прессом. Она применяется для уменьшения деформации инструментов простой формы и весьма небольшого размера. В этом случае инструменты сначала охлаждаются в соли до 500—600° С, а затем в масле под прессом.

Несмотря на высокую температуру нагрева, правильно закаленная быстрорежущая сталь должна иметь мелкозернистую структуру, состоящую из легированного мартенсита (порядка 50%), высоколегированного остаточного аустенита (порядка 30%) и сложных карбидов (порядка 20%). Для дальнейшего перевода остаточного аустенита во вторичный, более легированный мартенсит сразу же после закалки производится многократный отпуск. Последний осуществляется для инструментов из быстрорежущих сталей нормальной производительности при температуре 560—570° С с выдержкой в течение 60—75 минут при нагреве в соляной ванне и с выдержкой 60 минут при нагреве в печи. После этого производится охлаждение инструмента на воздухе до комнатной температуры. Во время выдержки из остаточного аустенита выделяются мелкодисперсные карбиды, в результате чего аустенит обедняется углеродом и легирующими примесями и становится менее устойчивым. При этом превращение остаточного аустенита во вторичный, более легированный мартенсит повышает твердость стали до HRC = 63—65. Такой отпуск для стали Р18 рекомендуется производить 2—3 раза, а для стали Р9—3—4 раза. Кроме того, инструменты, подвергавшиеся неполной изотермической или прерывистой закалкам, а также все крупные инструменты диаметром более 80 мм подвергаются грех-, четырехкратному отпуску.

Количество отпусков можно уменьшить до одного, если только что закаленную быстрорежущую сталь подвергнуть однократному отпуску, а затем поместить в среду с минусовой температурой (—75—120° С). При этом происходит более интенсивный процесс дальнейшего превращения остаточного аустенита во вторичный мартенсит.

Повышение температуры отпуска быстрорежущих сталей обычной производительности до 580—600° С, как известно, снижает твердость и износостойкость, но мало повышает прочность, а отпуск при температуре ниже 550е С затрудняет достаточно полное превращение аустенита. Наоборот, стали повышенной производительности для получения твердости HRC = 65—66 следует отпускать при более высокой температуре (575—585° С). Это обеспечивает лучшие режущие свойства инструментов, применяемых главным образом при чистовой обработке. Для инструмен тов же сложной формы на этих сталей, используемых при снятии стружки большого сечения, отпуск производится при еще более высоких температурах (580—590′ С).

Значительное повышение стойкости быстрорежущего инструмента можно также обеспечить дополнительным отпуском инструмента после шлифования, если инструмент не подвергается таким химико-термическим методам облагораживания, как цианирование и обработка горячим паром.

Правку инструментов из быстрорежущих сталей в отличие от инструментов из других сталей лучше всего выполнять сразу после закалки или при нагреве закаленной стали до 300—350° С, т. е. в условиях, когда сталь имеет пониженное сопротивление пластической деформации. В связи с этим после отпуска делается при необходимости лишь дополнительная правка.

Следует указать на некоторую особенность закалки сварного инструмента, который в процессе нагрева при закалке должен погружаться в ванну, чтобы верхняя зона рабочей части инструмента находилась выше уровня соли в ванне, так как инструмент за счет теплопроводности прогревается еще на некоторую часть своей длины, выступающей над поверхностью ванны. В связи с этим во избежание сильного нагрева сварной шов обычно располагается выше рабочей части на величину, примерно равную диаметру рабочей части.

Нагрев под закалку токами высокой частоты (ТВЧ) является более высокопроизводительным процессом по сравнению с нагревом в печи и солях. Скорость индукционного нагрева составляет 20—1000 град/с (а иногда и больше), тогда как скорость нагрева в расплавленных солях не превышает 10, а в печи — 0,8 град/с. Однако качество термической обработки инструментов из быстрорежущих сталей, нагреваемых токами высокой частоты, во многом зависит не только от температуры нагрева, но и от скорости. Известно, что увеличение скорости нагрева смещает начало и окончание фазовых превращений в область более высоких температур. Кроме того, с повышением скорости нагрева интервал температур закалки, обеспечивающих получение наибольшей твердости инструмента, также смещается к более высоким температурам, поскольку изменяется время завершения процессов образования аустенита и растворения карбидов. Хотя при индукционном нагреве деформация всего изделия меньше, чем при объемной закалке с нагревом в печи или соли, выступающие части инструмента могут получать весьма большие искажения. К тому же увеличение скорости нагрева ТВЧ уменьшает также толщину закаливаемого слоя, создает более резкий перепад твердости по сечению и усиливает напряжения и деформацию. Поэтому для получения более высоких эксплуатационных свойств тс-рмообработанного инструмента необходимо весьма точно установить основные параметры высокочастотной закалки: температуру и скорость нагрева. При выборе скорости нагрева необходимо учитывать требуемую толщину закаленного слоя в зависимости 01 размера, формы и эксплуатации инструмента.

Поэтому для индукционного нагрева пригодны лишь стали, имеющие при различной скорости нагрева достаточно широкий интервал температур закалки. К таким сталям относятся углеродистые и легированные инструментальные. В связи с этим высокочастотная закалка быстрорежущих сталей применяется в ограниченных случаях. Это объясняется как требованиями, предъявляемыми к большинству инструментов из быстрорежущей стали, так и технологическими особенностями ее закалки, связанными с особыми условиями растворения карбидов легирующих элементов и насыщением ими твердого раствора при высоких температурах, близких к температуре плавления быстрорежущих сталей. Такие быстрорежущие инструменты, как сверла, фрезы, протяжки и т. д., подвергаются многократным переточкам, а поэтому должны иметь сплошную прокаливаемость или иметь закаленный слой высокой теплостойкости и прочности на большую глубину. В связи с этим высокочастотный нагрев быстрорежущих сталей целесообразно использовать для получения только местной и поверхностной закалки или когда инструмент имеет небольшую толщину. К таким инструментам относятся ножовочные полотна, сегменты к дисковым пилам, метчики, плашки и другие инструменты небольших размеров. Кроме того, индукционный нагрев целесообразно применять для некоторых малолегированных быстрорежущих сталей, температура закалки которых при нагреве в солях значительно ниже температуры начала плавления. Но и для этих сталей скорость индукционного нагрева должна быть сравнительно небольшой (15—40 с). Невозможность жесткого ограничения температуры индукционного нагрева затрудняет получение высокой теплостойкости даже этих сталей, так как при указанной скорости нагрева продолжительность пребывания стали при высокой температуре является недостаточной для растворения необходимого количества карбидов и получения такой же концентрации аустенита, как и при нагреве в соли. В связи с этим теплостойкость стали Р9, закаленной с индукционным нагревом до температур, не вызывающих образования эвтектики, сохраняет твердость 60 только после нагрева до 590—600° С, тогда как теплостойкость после закалки с нагревом в соли достигает 610 С. Кроме того, быстрорежущие стали в результате высокочастотной закалки сохраняют несколько больше остаточного аустенита по сравнению с получаемым при нагреве в соли.

По материалам: Жигалка Н. И., Киселев В. В. проектирование и производство режущих инструментов.

Характеристики быстрорежущих сталей

К категории быстрорежущие стали относят сплавы, химический состав которых дополнен рядом легирующих добавок. Благодаря таким добавкам сталям придаются свойства, позволяющие использовать их для изготовления режущего инструмента, способного эффективно работать на высоких скоростях. Быстрорежущие от обычных углеродистых сплавов как раз и отличает то, что инструмент, который из них изготовлен, может с успехом применяться для обработки твердых материалов на повышенных скоростях.

Фрезеровка детали на профессиональном гравировальном станке

К наиболее примечательным характеристикам, которыми отличаются быстрорежущие стали различных марок, нужно отнести следующие.

- Твердость, сохраняемая в горячем состоянии (горячая твердость). Как известно, любой инструмент, используемый для выполнения обработки резанием, в процессе такой обработки интенсивно нагревается. В результате нагрева обычные инструментальные стали подвергаются отпуску, что в итоге приводит к снижению твердости инструмента. Такого не происходит, если для изготовления была использована быстрорежущая сталь, которая способна сохранять свою твердость даже при нагреве инструмента до 6000. Что характерно, стали быстрорежущих марок, которые часто называют быстрорезы, обладают даже меньшей твердостью по сравнению с обычными углеродистыми, если температура резания находится в нормальных пределах: до 2000.

- Повышенная красностойкость. Данный параметр любого металла характеризует период времени, в течение которого инструмент, изготовленный из него, способен выдерживать высокую температуру, не теряя своих первоначальных характеристик. Быстрорежущие стали в качестве материала для изготовления режущего инструмента не имеют себе равных по данному параметру.

- Сопротивление разрушению. Режущий инструмент, кроме способности переносить воздействие повышенных температур, должен отличаться и улучшенными механическими характеристиками, что в полной мере демонстрируют стали быстрорежущих марок. Инструмент, изготовленный из таких сталей, обладающий высокой прочностью, может успешно работать на большой глубине резания (сверла) и на высоких скоростях подач (резцы, сверла и др.).

Характеристики и назначение быстрорежущих сталей