Интересные и нужные сведения о строительных материалах и технологиях

Соединения элементов стальных конструкций

Основным видом заводских соединений являются сварные соединения. Сварка существенно (до 20 %) снижает трудоемкость изготовления, упрощает конструкцию и в сравнении с ранее применявшейся клепкой дает значительную (до 15. 20 %) экономию металла. Возникающие внутренние остаточные напряжения от сварки, суммируясь с напряжениями от действия сил на элемент, усложняют напряженное состояние сварного соединения. В частности, при сварке толстых элементов возникает объемное напряженное состояние, особенно опасное при действии динамических нагрузок и низких температур, когда оно способствует хрупкому разрушению соединения. В строительных конструкциях применяется в основном электродуговая (ручная, автоматическая, полуавтоматическая, газоэлектрическая и электрошлаковая) сварка. Применение контактной и газовой сварки ограничено.

Преимущество ручной электродуговой сварки заключается в ее универсальности. Она может выполняться в нижнем, вертикальном, горизонтальном и потолочном положениях (рис. 14.2), а также в труднодоступных местах. Это обусловило ее широкое распространение на монтаже, где затруднено применение механизированных способов сварки. Однако ручная сварка обладает рядом недостатков малой глубиной проплавления основного металла, малой производительностью по сравнению с автоматической сваркой под флюсом. Для компенсации этих недостатков применяют тугоплавкие обмазки, которые повышают производительность сварки и увеличивают глубину проплавления шва (сварка с глубоким проплавлением).

В случае автоматической и полуавтоматической сварки дуга замыкается под слоем флюса, флюс расплавляется и надежно защищает расплавленный металл от соприкосновений с воздухом; расплавленный металл в этих условиях остывагт несколько медленней, хорошо освобождается от пузырьков газа и шлака, получается чистым, с ничтожным количеством вредных примесей; большая сила тока, допустимая при автоматической сварке, и лучшая теплозащита шва обеспечивают глубокое проплавление свариваемых элементов и большую скорость сварки, хотя этот вид сварки затруднительно вести в вертикальном и потолочном положениях. Электрошлаковая сварка (разновидность автоматитической сварки) удобна для вертикальных стыковых швов металла толщиной от 20 мм и более. Она осуществляется под слоем расплавленного шлака; сварочная ванна защищена с боков медными ползунами, охлаждаемыми проточной водой. Сварка в среде углекислого газа не требует приспособлений для удержания флюса, может выполняться в любом пространственном положении, обеспечивает получение высококачественных сварных соединений, хотя при этой сварке поверхность шва получается менее гладкой, чем при сварке под флюсом; к недостаткам относятся также необходимость защищать рабочих от излучения дуги и от скопления газа.

Сварные швы

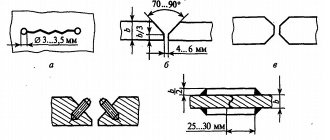

. По своей форме сварные швы подразделяются на стыковые и угловые (валиковые). Стыковые швы служат для стыкования элементов, лежащих в одной плоскости. Они весьма эффективны, так как дают наименьшую концентрацию напряжений, хотя и требуют дополнительной разделки кромок. По форме разделки кромок стыковые швы бывают U-, образными. Для U- и V- V- и К- образных швов, завариваемых с одной стороны, обязательна подварка корня шва с другой стороны — для устранения возможных непроваров (рис 14.3, а, поз.1), являющихся источником концентрации напряжении. Различные варианты стыковых швов показаны на рис. 14.3, б. Валиковые (угловые) швы навариваются в угол, образованный элементами, расположенными в разных плоскостях. Создаваемый при этом шов имеет форму валика (рис. 14.3, в).

Сварные швы по положению в пространстве при их выполнении могут быть вертикальными, горизонтальными и потолочными (см. рис. 14.2). Наиболее легко поддается механизации и дает лучшее качество шва сварка нижних швов. Вертикальные, горизонтальные и потолочные швы трудно механизировать, а при выполнении их вручную качество шва относительно невысоко, поэтому применения этих швов следует по возможности избегать.

Сварные соединения

. Существуют следующие виды сварных соединений: стыковые, внахлестку, угловые и тавровые (впритык). В стыковых соединениях элементы соединяются торцами или кромками, т. е. один элемент как бы является продолжением другого (рис. 14.3, г). Стыковые соединения дают наименьшую концентрацию напряжений при передаче усилий; они экономичны, могут быть наиболее надежно проконтролированы. Толщина свариваемых элементов в соединениях такого вида практически не ограничена. Стыковые соединения применяются в основном для листового металла и могут быть выполнены прямым или косым швом ( соответственно слева и справа на рис. 14.3, г).

В соединениях внахлестку поверхности свариваемых листов частично находят друг друга (рис. 14.3, д). Их широко применяют при сварке листовых конструкций из стали небольшой толщины (3. 6 мм), в решетчатых и некоторых других видах конструкций. К соединениям внахлестку относятся также соединения с накладками (рис. 14.3, г, е), применяемые для соединения элементов из профильного металла и для усиления стыков. Соединения внахлестку и с накладками отличаются простотой, хотя вызывают резкую концентрацию напряжений, что ограничивает их применение при действии динамических нагрузок или низких температур; кроме того, они более металлоемки, чем стыковые.

Болтовые соединения

. В металлических конструкциях для соединения элементов применяют болты грубой, нормальной, повышенной точности, а также высокопрочные диаметром от 16 до 30 мм. Используют также анкерные болты диаметром до 90 мм.

Болты имеют головку, тело, которые на 2—3 мм меньше толщины соединяемого пакета, и нарезную часть, на которую надевается шайба и навинчивается гайка. Болты грубой и нормальной точности и гайки к ним изготовляют из углеродистой стали и вводят в отверстия, образованные продавливанием или сверлением в отдельных элементах. Края отверстия обычно имеют негладкую поверхность, несовпадение отверстий в отдельных элементах, что ухудшает работу соединения. Разница в диаметрах болта и отверстия (на 2. 3 мм повышает деформативность соединения, хотя и облегчает посадку болтов и упрощает образование соединения.

Для болтов повышенной точности (из углеродистой или легированной стали) принято поверхность ненарезанной части тела болта обтачивать до строго цилиндрической формы, а диаметр отверстия для таких болтов равен диаметру болта плюс 3 мм. Гладкая поверхность отверстия достигается сверлением отверстий в собранных элементах либо через специальные кондукторы-шаблоны, в отдельных элементах и деталях. Такие соединения применяют довольно редко.

Высокопрочные болты изготовляют из углеродистой стали 35 или легированных сталей 40Х, 40ХФА и 38ХС. Болты подвергают термической обработке в уже готовом виде. Высокопрочные болты ставят в отверстия большего, чем болт, диаметра, причем гайки затягивают специальным ключом, достигая большой силы натяжения болтов. Последняя плотно стягивает соединяемые элементы и препятствует их взаимному сдвигу за счет трения между соединяемыми элементами.

Расчет болтовых соединений (кроме высокопрочных) производится для двух случаев работы. Когда внешнее усилие направлено поперек оси болта, соединение работает на сдвиг, а болты работают на срез и смятие. Если же усилие действует вдоль оси стержня болта, то болты работают на растяжение, а разрушение соединения наступает после больших пластических деформаций, в результате чего усилие распределяется поровну между всеми болтами.

Типы металлоконструкций и особенности их монтажа

По типу соединения металлические конструкции бывают сварными, заклепочными и болтовыми.

Сварные конструкции

Монтаж методом сварки является наиболее простым, однако не всегда приемлемым. Конструкции, смонтированные при помощи сварных соединений, немобильны, а значит, их нельзя разобрать и переместить в другое место.

Средняя стоимость монтажа металлоконструкций методом сварки определяется по цене за тонну и составляет примерно 12 тыс. рублей.

Заклепочные устройства

Этот способ соединения не так популярен, как сварка, однако имеет существенное преимущество — надежность при низких и сверхнизких температурах. Монтажные работы на мостах и зданиях с большими нагрузками выполняются преимущественно с помощью заклепок.

Болтовые соединения

Монтаж сооружений с помощью болтов, гаек и шайб называется болтовым. Его главное преимущество — возможная разборность. Этот способ монтажа годится для конструкций разного типа: от мобильных стеллажей и лестниц до металлических ферм и каркасов большепролетных зданий.

После установки металлоконструкций осуществляют их заземление. Заказать монтаж сооружений из металлических конструкций можно по тел. +7-961-777-39-96.

Соединение металлоконструкций

Большинство современных зданий и сооружений создается с использованием металлических конструкций. Данный выбор можно объяснить их отличным качеством, которое играет далеко не последнюю роль в надежности и долговечности всей конструкции.

Не менее важным этапом строительства является монтаж металлоконструкций и их соединение. Самый сложный момент – соединение деталей, где нужно учесть особенности эксплуатации каждой из конструкций. Процесс соединения возможен несколькими способами.

Разъемное крепление

Этот вид соединения предполагает использование саморезов, болтов, и именно его чаще остальных используют при выполнении разного вида работ. Все остальные виды соединения металлических конструкций более сложные, трудоемкие, и ввиду этого используются гораздо реже.

Заклепки

Используют заклепки, если требуется крепление для тонких листовых пластин. Важно, чтобы основной материал и сами заклепки были идентичными, в противном случае постепенно в местах соединения из-за смены температуры металл будет сжиматься и подвергаться коррозии.

Крепление пайкой

В этом случае используется пайка с расплавленным припоем. Ввиду сложности метода и его трудозатратности, используется он довольно редко. Сам припой может быть средне-, низко-, высокоплавным, в зависимости от применяемой температуры плавления.

Склеивание

В данном названии заложена технология крепления, т.е. в процессе соединения используется клей (пастообразный, жидкий). Выбор клея осуществляется, исходя самих материалов, а так же тех условий, при которых будет эксплуатироваться металлическая конструкция.

Сварка

Этот способ весьма распространенный для соединения металлических конструкций. В процессе сварки используются исключительно такие же элементы (в расплавленном состоянии), для которых производят крепление.

Использовать сварку можно не только для крепления металлических конструкций, но и для соединения металла и керамики. Сама же сварка делится на следующие виды: холодная, лазерная, газовая, дуговая.

В каждом случае выбор того или иного метода крепления зависит от особенностей исходных материалов, а так же тех условий, при которых они впоследствии будут эксплуатироваться. Ну а чтобы сооружение оказалось максимально надежным, для данной работы нужно привлекать только специалистов, которые обладают достаточным опытом в соединении металлоконструкций.

Похожие материалы:

| Наши партнёры |

— Алапаевский МЗ — Волгоградский МЗ (Красный Октябрь) — Новокузнецкий МК — ООО «Аэрок» — Самарский МЗ — Уральский металлургический завод

Склеивание металлических конструкций

Склеивание эффективно для тех металлов, которые достаточно тяжело сваривать. Это чаще всего титан или магний. Однако в процессе склеивания металлов возникает ряд сложностей:

- Необходимость точечной подготовки склеиваемой поверхности;

- Подгонка для склеивания внахлёст;

- Относительно невысокая прочность соединения;

- Невозможность разрывной работы.

Также применяются и комбинированные типы соединений. Среди них выделяют заклепочно-клееные и клее-сварочные соединения. Они дают дополнительную прочность.

ОБЩИЕ СВЕДЕНИЯ

Соединения металлических конструкций предназначены для сопряжения отдельных элементов между собой. Выбор вида соединения зависит от вида напряженного состояния соединяемых элементов; величины и характера действующей нагрузки; формы сопрягаемых элементов; условий работы соединения и др.

В металлических конструкциях применяют в настоящее время сварные, болтовые и заклепочные соединения.

Сварные соединения — наиболее распространенные соединения. Они требуют на изготовление меньше времени и металла по сравнению с заклепочными и болтовыми соединениями. Применение сварки обеспечивает высокую прочность соединения, автоматизированный процесс, высокое качество сварного шва при выполнении его не только в заводских условиях, но и в построечных. Благодаря этому сварные соединения применяются во всех металлических конструкциях.

Болтовые соединения, как и сварные, находят широкое применение в металлических конструкциях. Они применяются в монтажных и рабочих соединениях сборно-разборных и стационарных конструкций. Их достоинство: простота и надежность соединения; недостатки: повышенный расход металла на конструкцию вследствие ослабления сечения сопрягаемых элементов отверстиями, податливость (деформативность) соединения, ввиду наличия зазоров между болтом и отверстием. В настоящее время используют соединения с высокопрочными болтами, работающими на срез и на растяжение. Достоинством этих соединений является их меньшая деформативность, однако трудоемкость такого соединения возрастает.

Заклепочные соединения

в настоящее время находят ограниченное применение, поскольку они наиболее трудоемки и дорогостоящи по сравнению с двумя предыдущими. Однако надежность заклепочных соединений при знакопеременных и вибрационных нагрузках определяет область их применения в конструкциях с тяжелым режимом работы (железнодорожных мостов, промышленных этажерок при динамических воздействиях и др.).

Смотрите также:

Хотя металлы негорючи, но металлические конструкции

зданий необходимо специально защищать от действия огня. Это объясняется тем, что при нагревании .

В последние годы широкое применение находят легкие металлические конструкции

(ЛМК). Применение ЛМК по сравнению с традиционными металлоконструкциями снижает .

Металлические конструкции

необходимо монтировать в соответствии с чертежами КМД (

конструкции

,

металлические

, деталировка), разработанными по рабочим .

Металлические конструкции

широко применяются в современном строительстве при возведении общественных и промышленных зданий и сооружений. .

Металлические конструкции

для защиты от коррозии окрашивают масляными красками, пентафталевыми эмалями ГФ-230 и ПФ-115, нитроглифталевыми эмалями НЦ-132К, .

В настоящее время для всех развитых стран мира ведущим направлением эффективного металлостро-ительства является применение легких металлических конструкций

. bibliotekar.ru/spravochnik-78/115.htm

Металлические конструкции

для защиты от коррозии окрашивают масляными красками, пентафталевыми эмалями ГФ-230 и ПФ-115 (ГОСТ 6465—76), нитроглифталевыми .

Монтаж металлических конструкций

. Методы монтажа

металлических конструкций

почти не отличаются от монтажа железобетонных. Однако выполнение отдельных работ .

Строительные металлические конструкции

, большей частью работающие во влажном воздухе, подвержены, в основном, электрохимической коррозии, .

Если металлические конструкции

, заменить нельзя,, их покрывают лаками, эмалями. Образующаяся при этом пленка предохраняет металл от действия внешней среды. .

Применение заклепывания

Несмотря на то, что сварка активно применяется при соединении деталей, заклепывание окончательно не изолировано из производства. Есть только одно ограничение, которое может стать проблемой при заклепывании: при этой процедуре возможно выполнить шов только внахлест. Но есть вероятность снижения прочности конструкции, так как заклепки расшатываются, а сверление отверстий создает дополнительные проблемы.

Несмотря на это, заклепывание применяется при производстве самолетов и вертолетов, а также при возведении мостов. Подобный вид соединения более долговечен и более безопасен для конструкции. Еще одним важным фактором является то, что часто применяются металлы, которые плохо свариваются между собой.

При этом заклепывание частично применяется при производстве различной техники. Однако оно постепенно вытесняется точечной сваркой. Подобную технологию применяют в автомобилестроении, а также при их ремонте.

В результате, данные виды соединения металлов все еще используются, так как сварка пока что не может охватить все области. Однако развитие сварочных технологий уже сегодня позволяет создавать цельные конструкции, например, мосты или самолеты. Вероятно, через несколько лет сварка полностью сможет заменить другие виды соединений.

Соединение металлических листов

Оптимальный способ соединения металлических листов выбирается, в зависимости от характеристик проката, планируемых условий его применения, наличия инструмента и расходных материалов. Традиционный вариант – сварка, но в некоторых случаях требуются альтернативы: клепка, фальцевые швы, болтовые соединения.

Фальцевые соединения тонких металлических листов

Это неразъемное, но не жесткое соединение часто используется при устройстве металлических кровель. Фальцевая стыковка позволяет решить проблему изменения геометрических размеров листа из-за температурных перепадов, поскольку жесткое герметичное соединение приведет к возникновению напряжений в месте стыка и деформации металла. Существует несколько видов фальцев.

Спаиваемые металлические части

Процесс спаивания технологически напоминает сварку. К тому же аппараты для спаивания также подходят и для сваривания деталей. Единственное отличие заключается в том, что во время спайки плавится присадка, в то время как при сварочных работах плавится и металл. Такое соединение все же уступает по прочности свариванию.

Например, чтобы соединить алюминиевые детали велосипедов, целесообразно применять сварку. Особенно это актуально для горных велосипедов. Поскольку к ним предъявляются особые требования, швы должны быть прочными. Соответственно сварка является наиболее разумным выбором для этого вида средств передвижения.

Так как большинство деталей рамы выполнены из алюминия, то проблем с его сваркой не будет. Для этого достаточно правильно настроить процесс. Ведь, если шов будет не прочный, то велосипед может быть подвержен деформации во время эксплуатации.

С другой стороны, есть класс велосипедов, которые используются на ровной поверхности. Это трековые велосипеды, для шоссе и скоростных гонок. Для того чтобы облегчить итоговую массу транспортного средства, производители стараются уменьшить толщину трубок на раме. Вследствие этого возникают проблемы с теплоемкостью.

Если такие детали сваривать, то есть риск деформации или получения трещин. Не так давно рамы для велосипедов делали из стали, которая тяжело подвергалась свариванию. Из-за этого конструкторам приходилось применять технологию спаивания. Это позволяло сделать шов более прочным, что служило преимуществом для велосипеда.

Но при этом страдала прочность и характеристики шва. Они явно уступали качеству сваривания. В настоящее время большинство рам состоит из карбона, а это значит, что необходимость соединения сводится на нет или к минимуму.

Способы соединения металлоконструкций.

Сегодня хотелось бы рассказать о самом распространенном способе соединения металлоконструкций, который называется сварочным методом. То есть при таком методе используется сварка. Способы соединения металлических частей прошли разные этапы и на данный момент, основные из них – это: нагрев, сварка, резка, пайка и наплавка, так же возможны несколько других методов. Современные технологии могут применяться как при сварке металлоконструкций, так и при сварке различных других материалов.

Основные типы сварок на данный момент – контактная , газопрессовая, газовая, дуговая, термитная, аргонно-дуговая.

Дополнительными способами соединения металлических конструкций могут выступать несколько других методов. К примеру, могут применяться заклепки и болты, клей и ковка. Хотя, чаще всего, предпочтение и отдается сварочному методу.

Рассмотрим несколько абсолютных новинок для соединения металлоконструкций:

Плазменный резак на жидком горючем — Это переносный аппарат, который предназначен для плазменной резки металла. Данный метод нацелен на жидкое горючее, а не газообразное.

Сварка способом холодного переноса материала — В основе данного способа лежит электронное управление процессом сварки, связанное с движением сварочной проволоки. До недавнего времени это считалось невозможным. При использовании данного метода получается абсолютно ровный, плотный шов.

Склейка металлоконструкций вместо сварки — Склейка имеет целый ряд преимуществ перед сваркой металлоконструкций и другими способами их соединения. При склейке не используется нагрев, соответственно шов стыковочных конструкций получается более мягкий, без шероховатостей, не изменяется структура, а так же структура самого материала. Так же такой шов виброустойчив.

Точечная сварка элементов металлоконструкций трением — На данный момент это один из самых новых и перспективных методов соединения различных элементов металлоконструкций. Рассмотрим его подробней. Данный метод применяют для стыковки как двух и более деталей металлоконструкций. При данном методе не требуется никаких дополнительных материалов для скрепления, поэтому данный способ может напоминать способ соединения клепками. Данный метод соединения элементов металлоконструкций применяли в основном для соединения магнезии и алюминия. Однако, со временем этот список расширяется.

Новости и события Форма — это мистерия, которая не поддается описанию, но приносит людям удовольствие.

21 апреля 2015 Все, что вам необходимо знать о защите металлоконструкций. Статья о том, чтобы металлическая конструкция простояла как можно дольше и защите конструкции из металла от коррозии.

4 апреля 2015 Металлические ограждения — красивая необходимость. Рассмотрим ограждения (заборы) из металла, возможные положительные и отрицательные стороны этой единицы металлоконструкций.

11 марта 2015 Весна – это особенное время года. Время, когда природа оживает и все изменяется. Перемены буквально витают в воздухе, в людях пробуждается непреодолимое желание попробовать что-то новое.

25 февраля 2015 Сегодня хотелось бы рассказать о самом распространенном способе соединения металлоконструкций, который называется сварочным методом.

02 февраля 2015 Цена вопроса «А сколько же будет стоить кованое изделие, кованые элементы, все эти перила, козырьки, навесы, беседки, вся ковка, использующаяся в нашей работе?».

25 января 2015 Изменение внутреннего пространства помещения Чем же глобальным мы можем наполнить внутреннее пространство своего помещения, офиса или дома.

25 января 2015 Удивительная ковка Ковка возвращается в наш быт и не перестает удивлять своей красотой, нежностью рисунка и легкостью созданной работы.

15 декабря 2014 Мы соц.сетях появилась наша страничка в соц.сетях, где вы сможете задать любой вопрос и быть ближе к «Проф-Альянс» >> мы ВКонтакте

25 ноября 2014 Обновлена галерея Добавили ещё немного примеров наших работ. Кованые навесы, кованые козырьки, балконные кованые ограждения, кованые решетки и многое другое >> смотреть все фото

p-Комплексы.

У этилена связь направлена перпендикулярно оси связи C=C (а); циклические олефины могут быть связаны по схеме б; ароматические кольца – нейтральные, как в бензоле C6H6, или заряженные, как у циклопентадиенил-аниона C5H5–, — могут быть связаны по схеме в. Первое и наиболее известное из таких «сандвичевых» соединений — ферроцен (C5H5)2Fe — имеет структуру типа в. Ацетилены могут быть связаны с двумя атомами металлов по схеме г. Известны тысячи p-комплексов, многие из них — со сложными структурами.

Как правильно соединить металлические поверхности

Для получения прочного и долговечного соединения мало нанести клей на материал и сжать детали. Склеивание металлов состоит из ряда процедур, которые по мере выполнения можно разделить условно на три стадии:

- Предварительный этап. Подготовка к склеиванию. На этом этапе поверхность деталей из металла очищается от твёрдых загрязнений и ржавчины. Затем желательно слегка заматовать сопрягаемые поверхности. Это делается для лучшей адгезии поверхности со склеиваемым материалом.

- Процесс склеивания. Перед тем как нанести клеевой состав на детали, необходимо его тщательно размешать. В случае когда используется двухкомпонентная смесь, оба компонента тщательно перемешиваются в пропорциях, указанной в инструкции. Затем клеевую массу равномерно наносят на предварительно подготовленные склеиваемые поверхности. После нанесения клея, детали достаточно сильно сживаются друг с другом и оставляются на время схватывания клеевого состава. Время схватывания указано в инструкции и для разных составов оно различается.

- На заключительном этапе проводят визуальный осмотр качества шва. Шов подлежит зачистке с помощью напильника или наждачной бумаги в случае необходимости. Если шов будет находиться под воздействием повышенной влажности, его гидроизолируют.

Как правильно соединить металлические поверхности

Этот технологический процесс является универсальным для всех составов и позволяет склеить не только металл, но и стекло, керамику, пластик.

Ни один шаг процесса нельзя пропускать, это приведёт к плачевному и непредсказуемому результату. Необходимо точнее рассмотреть действия, выполняемые на каждом этапе.

Улучшение качества склеивания

Как говорилось ранее, большое влияние на то, как состав склеит металл, оказывает предварительная подготовка поверхностей. С помощью наждачной бумаги поверхность должна быть тщательно очищена от ржавчины и других твёрдых загрязнений. В процессе очистки также необходимо удалить краску, старый клей и прочие слои, покрывающие голую металлическую поверхность. Зернистость наждачной бумаги лучше всего брать 120–240, она нанесёт необходимые риски, за которые клей сильнее зацепится. После механической очистки плоскости, её тщательно обезжиривают с помощью растворителя или ацетона. Бензин, керосин или иные разбавители для красок использовать не рекомендуется, они оставляют на поверхности склеиваемых заготовок тонкий слой инородного материала, который не даст хорошо их склеить.

Дополнительными мерами, которые позволят качественнее склеить металлические детали, является использование специальных праймеров. Они наносятся на склеиваемые поверхность перед тем, как их непосредственно склеят и служат для улучшения адгезии между клеевым составом и материалом.

Клей БФ-2

Например, каким бы хорошим сцеплением ни обладала эпоксидная смола и металлическая поверхность, большей адгезией к металлу, из доступных клеёв, обладает клей БФ-2. Поэтому данный праймер широко используется среди яхтсменов, где необходимо, чтобы эпоксидка прочно склеила две детали, и шов не боялся влаги. Для этого на тщательно подготовленные склеиваемые участки тонким слоем наносится БФ-2. Его слой сушится в течение часа-полутора при температуре от 130 до 180 градусов. Главное, чтобы слой клея высох, а не сгорел или перегрелся. Далее можно склеить эпоксидной смолой по инструкции, клееный шов при таком соединении будет гораздо прочнее, чем без применения БФ-2.

Как соединять правильно медные и алюминиевые провода

Зная причины и возможные варианты устранения проблемы, можно приступить к разбору вопроса, как правильно соединить медный и алюминиевый провод. И здесь есть сразу несколько вполне логичных ответов, некоторые из которых мы уже привели в разделе выше.

Начнем с вопроса по смазке. Это может быть технический вазелин, литол и любая другая смазка, препятствующая окислению металла и попаданию влаги. Но тут встает вопрос с последующей изоляцией такого соединения. Ведь на смазку изолента ложится очень плохо, а термоусадка может просто выдавить ее.

Обратите внимание! В любом случае соединение типа скрутка запрещено. А для таких разных металлов скрутка может быть вдвойне губительна.

Виды холодной сварки

В продаже можно встретить холодную сварку по доступной цене отечественного производства и более дорогую и качественную — импортного.

Пластелинообразная холодная сварка перед применением нуждается в размягчении.

Существует несколько видов холодной :

- , предназначенная для сваривания алюминиевых и медных шин, ручек с алюминиевыми кастрюлями; нанесения медных накладок на концы алюминиевых проводов, чтобы обеспечить надежность электрических контактов; изготовления ребристых охладителей вместо прессованных для силового полупроводникового оборудования и т.п.

- Шовная сварка — применяется при изготовлении герметичных корпусов различных приборов и оборудования и больших герметичных сосудов с тонкими стенками. Осуществляется она при помощи контурных пуансонов.

- Стыковая сварка — используется для соединения концов проводов, изготовления колец.

- Тавровая сварка — применяется для соединения шпилек из латуни с алюминиевыми выводами трансформаторных обмоток, угловых и тавровых шинопроводов электровозов.

- Сварка сдвигом — нужна для соединения труб отопления и водоснабжения и переходников в железнодорожных линиях электропередач.

По консистенции и клеевому составу холодная сварка для металла бывает:

- жидкой — двухкомпонентной, когда клей смешивается с отвердителем непосредственно перед работой;

- пластилинообразной, схожей с обычным пластилином и представляющей собой одно- или двухслойный брусок, который перед применением следует перемешать и размять.

По целевому назначению холодная сварка бывает:

- для работы с металлом — содержит металлический наполнитель и позволяет соединять большинство видов металлов;

- для ремонта автомобиля, также содержащая металлический наполнитель и разработанная специально для ремонта автомобильных деталей;

- универсальной, позволяющей работать с разными материалами (металлом, деревом, полимерными материалами), но являющейся наименее прочной из всех видов;

- для сварки деталей в различных условиях, например, под водой.

Вернуться к оглавлению

Монтаж металлических колонн

Колонны — основа каркаса будущего здания. Именно на них возлагается несущая способность. Как правило, колонны крепятся к сплошному бетонному фундаменту. Наиболее часто используются следующие способы их крепления:

- с помощью анкерных болтов, после регулировки место соединения заливается достаточным количеством бетонной смеси для укрепления сцепления;

- напрямую фундаментом до уровня подошвы, дополнительная бетонная стяжка не требуется;

- с применением опорных листов, вспомогательная цементная заливка производится в случае возникновения необходимости.

Используемые прокладки при устройстве колонн в обязательном порядке привариваются к основанию. На верхних ярусах для монтажа элементов металлических конструкций (в частности, колонн) используются сварка или специальные крепежные системы, а также болтовое соединение.