Общие сведения

Качество стали, применяемой при изготовлении металлических

конструкций, определяется ее механическими свойствами: сопротивлением статическим воздействиям, динамическим воздействиям и хрупкому разрушению при различных температурах; показателями пластичности – относительным удлинением; сопротивлением расслоению – загибом в холодном состоянии. Значения этих показателей устанавливаются ГОСТ. Кроме того, качество стали определяется ее свариваемостью, которая гарантируется соответствующим химическим составом стали и технологией ее производства.

По прочности стали делятся на три группы:

- малоуглеродистые стали (обыкновенного качества)

- стали повышенной прочности

- стали высокой прочности

Механические свойства стали и ее свариваемость зависят от химического состава, термической обработки и технологии прокатки.

Основу стали составляет феррит. Феррит имеет малую прочность, очень пластичен, поэтому в чистом виде в строительных конструкциях не применяется. Прочность его повышают добавками углерода – малоуглеродистые стали обычной прочности; легированием марганцем, кремнием, ванадием, хромом и другими элементами – низколегированные стали повышенной прочности; легированием и термическим упрочнением стали высокой прочности.

Основные виды и марки сталей, применяемых в строительстве

В строительстве в основном применяют углеродистые стали обыкновенного качества, качественные конструкционные углеродистые стали и низколегированные конструкционные стали.

Углеродистые стали обыкновенного качества

содержат углерод в количестве 0,06 – 0,62 %, а также примеси кремния и марганца в нормальных концентрациях. При обозначении марок стали могут быть указаны: группы поставки (А – по механическим свойствам, Б – химическому составу, В – механическим свойствам с дополнительными требованиями по химическому составу); метод производства (М – мартеновский, Б – бессемеровский, К – кислородно-конверторный); дополнительные индексы (сп – спокойная сталь, пс – полуспокойная сталь, кп – кипящая сталь). В группе А обозначение способа производства часто опускается, однако имеется в виду сталь мартеновская, а при отсутствии дополнительного индекса подразумевается сталь спокойная.

Углеродистую сталь обыкновенного качества группы А

изготавливают марок: Ст 0, Ст 1, Ст 2, Ст 3, Ст 4, Ст 5, Ст 6, Ст 7; сталь

группы Б

– тех же марок, что и сталь группы А, но перед маркой стали ставят букву Б (например, Б Ст 0, Б Ст 1 кп); сталь

группы В

– В Ст 2, В Ст 3, В Ст 4 и В Ст 5. По мере увеличения номера повышаются содержание углерода в стали, ее прочность и твердость, но снижаются пластичность и ударная вязкость.

Качественная конструкционная углеродистая сталь

поставляется по химическому составу и механическим свойствам и выплавляется в мартенах и кислородных конверторах. Установлены марки этой стали: 05 кп, 08 кп, 08 пс, 10 кп, 10 пс, 15 кп, 15 пс, 15, 20 кп, 20 пс, 20, 25, 30, 35, 40, 45, 50, 55, 58, 60. Две цифры в марках показывают среднее содержание углерода в сотых долях процента.

В маркировке легированной стали

указывают названия легирующих добавок и их содержание. Приняты буквенные обозначения легирующих элементов: С – кремний (при концентрации выше нормальной), Г – марганец (концентрации выше нормальной), Х – хром, Н – никель, М – молибден, В – вольфрам, Т – титан и др. Первые две цифры марки указывают среднее содержание углерода в сотых долях процента. Одна цифра в начале марки обозначает среднее содержание углерода в десятых долях процента. Если в начале марки нет цифры, то количество углерода составляет 1 % и выше. Цифры, следующие за буквами, показывают среднее содержание данного элемента в процентах; если за буквой отсутствует цифра, то содержание данного элемента около 1 %. Буква А в конце марки обозначает высококачественную сталь, содержащую меньше серы и фосфора. Например, 35 Х Н 3 М А – это легированная сталь, высококачественная, с содержанием углерода 0,35 %, хрома и молибдена – около 1 %, никеля – 3 %; Г 13 – это легированная сталь с содержанием углерода 1 % и выше, марганца – 13 %.

Низкоуглеродистые и низколегированные стали широко применяют для изготовления металлических конструкций мостов, опор, транспортных галерей, элементов каркаса зданий и сооружений, армирования железобетонных конструкций и др. Элементы металлических конструкций получают в горячем или холодном состоянии различными способами: прокатом, ковкой, волочением, штамповкой, прессованием (металлических порошков). После этого часто производят термическую или механическую обработку стали с целью ее упрочнения.

К термической обработке стали

относят: а) закалку, б) отпуск, в) отжиг, г) нормализацию, д) обработку холодом, е) химико-термическую обработку (цементацию, азотирование, хромирование). Для низкоуглеродистых сталей термическая обработка повышает предел прочности на 20- 25 %, что снижает расход стали на 13-18 %. Экономическую эффективность металлических конструкций повышают, применяя высокопрочные стали (600-1000 МПа). Для этого их легируют карбидообразующими элементами (например, хромом, молибденом, вольфрамом, ниобием).

Соединение элементов в конструкцию производят с помощью сварки, клепки, болтов. Сваркой

называют процесс получения неразъемных соединений металлических изделий с применением местного нагрева.

По виду энергии

различают сварку химическую (газовую, термитную) и электрическую (дуговую, контактную);

по состоянию металла в зоне сварки

– пластическую (нагрев металла до пластического состояния) и сварку плавлением;

по способу подачи металла и осуществления сварки

– ручную, полуавтоматическую и автоматическую. В строительстве наиболее распространены

электродуговая

сварка плавлением и

электроконтактная

сварка в пластическом состоянии (стыковая, точечная, шовная или роликовая).

Газовая

сварка применяется для соединения элементов из чугуна, цветных металлов, строительных деталей малой толщины.

Вредные примеси

К ним в первую очередь относятся: фосфор,

который образуя раствор с ферритом, повышает хрупкость стали, особенно при пониженных температурах (хладноломкость) и снижает пластичность при повышенных;

сера,

делающая сталь красноломкой (склонной к образованию трещин при температуре 800 – 1000 С) вследствие образования легкоплавкого сернистого железа. Поэтому содержание серы и фосфора в стали ограничивается; так в углеродистой стали Ст 3 серы до 0,05 % и фосфора до 0,04 %.

Вредное влияние на механические свойства стали оказывает насыщение ее газами, которые могут попасть из атмосферы в металл, находящийся в расплавленном состоянии. Кислород действует подобно сере, но в более сильной степени и повышает хрупкость стали. Несвязанный азот также снижает качество стали. Водород хотя и удерживается в незначительном количестве (0,0007 %), но концентрируясь около включений в межкристаллических областях и располагаясь преимущественно по границам блоков, вызывает в микрообъемах высокие напряжения, что приводит к снижению сопротивления стали, хрупкому разрушению, снижению временного сопротивления и пластических свойств стали. Поэтому расплавленную сталь (например при сварке) необходимо защищать от воздействия атмосферы.

Прочно в цель

Достаточно уникальные решения стального строительства были использованы во время возведения стадионов к Олимпиаде в Сочи и ЧМ-2018 по футболу. Эстафету инновационных строительных решений спортивных объектов обещает принять запланированное возведение двух стадионов в Новосибирске и Омске к чемпионату мира по хоккею с шайбой среди молодежных команд (2023 год).

Увеличивают спрос на производство металлоконструкций на мощностях отечественных предприятий и планы правительства запустить масштабную всероссийскую реновацию, сообщил на днях член Совфеда Олег Мельниченко. Положительные заключения на такой законопроект с некоторыми замечаниями уже дали некоторые профильные ведомства. Суть нового закона в том, чтобы решить застарелую проблему ускоренного расселения россиян из ветхого и аварийного жилья.

Помимо этого, портфель заказов для российских предприятий сформируют масштабные планы модернизации социальной и транспортной инфраструктуры.

В будущем технологии стального строительства могут получить широкое применение и в сфере возведения жилья. Эксперты отрасли высоко оценивают перспективы этого сегмента. Однако пока что по динамике использования металлоконструкций в строительстве РФ отстает от ведущих стран. Если, например, в Великобритании, США или Швеции доля многоэтажных зданий на стальном каркасе составляет около 65 процентов, то в РФ только 13. Согласно оценкам консалтинговой группы Techart, прогнозный объем ввода объектов социального строительства в 2019-2024 годах может составить без малого 40 миллионов квадратных метров. При этом потребление металлоконструкций только в социальном сегменте может быстро вырасти до 2,14 миллиона тонн при развитии новых проектов и соответствующих мер стимулирования стального строительства.

Быстрое возведение «антиковидных» больниц на стальных каркасах помогло сохранить тысячи жизней

Скорость развертывания и эффективность таких сооружений уже оказались весьма востребованными в условиях пандемии. Например, только один Челябинский металлургический комбинат с начала года выпустил более 4,5 тысячи тонн металлопроката для строительства 14 инфекционных «антикоронавирусных» больниц по всей стране. В числе медицинских объектов как быстровозводимые центры для борьбы с инфекционными заболеваниями, так и капитальные строения в Подмосковье, Воронеже, Нижнем Новгороде, Саратове, Уфе, Оренбурге, Новосибирске и других городах. Кроме того, только на строительство медцентра в Коммунарке, который стал основным лечебным учреждением для больных коронавирусом в Москве, ранее было произведено и поставлено более 5 тысяч тонн арматуры.

По оценкам экспертов, в целом на рынке металлоконструкций складывается достаточно благоприятная ситуация. По словам руководителя комитета РСПМ по металлоконструкциям Сергея Масленникова, крупные заводы имеют в своем активе большие портфели заказов, производство загружено полностью, а исполнение отдельных заказов даже переносится на следующий год.

Что касается рынка сталей с покрытиями, то на нем, по словам эксперта, по-прежнему заметен ажиотажный спрос, который поддерживается спросом физических лиц на изделия дальнейшего передела — профнастил, металлочерепицу и т.д. Отмечается и повышенный спрос на сэндвич-панели, поскольку сейчас, в конце строительного сезона, строители стремятся замкнуть «тепловой контур» возводимых зданий и сооружений.

Мировой рынок стали также оказывает влияние на внутрироссийский. Сегодня на внешнем рынке по большинству позиций отмечается нарастающая динамика. Цены на стальную заготовку стабильно повышаются и уже вышли на докризисный уровень. А уровень цен на сортовой прокат на мировом рынке сегодня фактически соответствует уровню цен спотового рынка внутри страны. Это связано с восстановлением китайской экономики, которая служит драйвером мирового спроса в этом сегменте. Ослабление рубля также влечет за собой неизбежный рост цен на внутреннем спотовом рынке страны, но сезонность сортового проката и отсутствие необходимого платежеспособного спроса могут удержать производителей проката от таких поспешных шагов в ближайшее время, считают эксперты.

К общему знаменателю постепенно приводится и нормативно-правовая база отрасли. Как рассказала руководитель проектов Инженерного центра Ассоциации развития стального строительства Татьяна Назмеева, в ближайшее время вступят в силу изменения в Свод правил «Несущие и ограждающие конструкции», регламентирующие использование металлоконструкций. По ее словам, к настоящему времени все предлагаемые изменения прошли публичные обсуждения, подготовлена окончательная редакция.

Технологии стального строительства отвечают всем принципам эффективности и экологичности

И еще один аспект стального строительства приобретает в последнее время все большее значение. В нашей стране становится все более востребованной недвижимость высокого класса экологичности. Со временем этот тренд будет усиливаться, что позволит ему в большей мере раскрыть потенциал металлоконструкций во всех сегментах гражданского строительства. Поскольку сталь можно обрабатывать много раз, причем без потери качества, такой подход позволяет сэкономить значительный объем ресурсов, а также снизить выбросы загрязняющих веществ в атмосферу.

Как отметил представитель Совета по экологическому строительству Дмитрий Березуцкий: «Очевидно, что технологии стального строительства отвечают всем принципам экологичности, эффективного развития территорий и развития самых сложных пространств». Очевидно, что применение металлоконструкций как предпочтительного материала строительства с учетом использования эффективных инновационных решений и наработок передового отечественного и зарубежного опыта будет все больше задействовано и на российском строительном рынке. Запрос как на типовые решения при строительстве объектов социального и прочего назначения, а также экологичность и вариативность этого вида строительных проектов в индивидуальном домостроении — все эти перспективы формируют устойчивый спрос на продукцию отечественных производителей металлоконструкций.

Термическая обработка

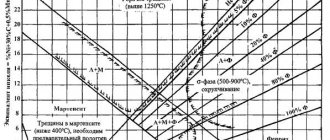

Значительного повышения прочности, деформационных и других свойств стали помимо легирования достигают термической обработкой благодаря тому, что под влиянием температуры, а также режима нагрева и охлаждения изменяются структура, величина зерна и растворимость легирующих элементов стали.

Простейшим видом термической обработки является нормализация. Она заключается в повторном нагреве проката до температуры образования аустенита и последующего охлаждения на воздухе. После нормализации структура стали получается более упорядоченной, снимаются внутренние напряжения, что приводит к улучшению прочностных и пластических свойств стального проката и его ударной вязкости. Поэтому нормализация, являясь простейшим видом термического улучшения стали, применяется довольно часто.

При быстром остывании стали, нагретой до температуры, превосходящей температуру фазового превращения, получается закалка. Для закалки необходимо, чтобы скорость остывания была выше скорости превращения фаз.

Структуры, образующиеся после закалки, придают стали высокую прочность. Однако пластичность ее снижается, а склонность к хрупкому разрушению повышается. Для регулирования механических свойств закаленной стали и образования желаемой структуры производится ее отпуск, т. е. нагрев до температуры, при которой происходят желательное структурное превращение, выдержка при этой температуре в течении необходимого времени и затем медленное остывание.

Старению способствуют:

- механические воздействия и особенно развитие пластических деформаций (механическое старение);

- температурные колебания, приводящие к изменению растворимости и скорости диффузии компонентов и потому к их выделению (физико – химическое старение, дисперсионное твердение). Невысоким нагревом (до 150 – 200 С) можно резко усилить процесс старения.

При пластическом деформировании и последующем небольшом нагреве интенсивность старения резко повышается (искусственное старение). Поскольку старение понижает сопротивление динамическим воздействиям и хрупкому разрушению, оно рассматривается как явление отрицательное. Наиболее подвержены старению стали, загрязненные и насыщенные газами, например кипящая сталь.

Нераскисленные стали кипят при разливке в изложницы вследствие выделения газов; такая сталь носит название кипящей

и оказывается более засоренной газами и менее однородной.

Кипящие стали, имея достаточно хорошие показатели по пределу текучести и временному сопротивлению, плохо сопротивляются хрупкому разрушению и старению.

Чтобы повысить качество малоуглеродистой стали, ее раскисляют добавками кремния от 0,12 до 0,3 % или алюминия до 0,1 %; кремний (или алюминий), соединяясь с растворенным кислородом, уменьшает его вредное влияние. При соединении с кислородом раскислители образуют в мелкодисперсной фазе силикаты и алюминаты, которые увеличивают число очагов кристаллизации и способствуют образованию мелкозернистой структуры стали, что ведет к повышению ее качества и механических свойств. Раскисленные стали не кипят при разливке в изложницы, поэтому их называют спокойными.

Спокойная сталь более однородна, лучше сваривается, лучше сопротивляется динамическим воздействиям и хрупкому разрушению. Спокойные стали применяют при изготовлении ответственных конструкций, подвергающихся статическим и динамическим воздействиям.

Полуспокойная

сталь по качеству является промежуточной между кипящей и спокойной. Она раскисляется меньшим количеством кремния – в размере 0,05 – 0,15 % (редко алюминием).

Классификация строительных сталей. Выбор сталей для строительных конструкций

По прочностным свойствам

стали условно делят на три группы:обычной прочности

(σу

< 29 кН/см2); повышенной прочности (29 кН/см2 ≤

у

< 40 кН/см2); высокой прочности

(σу

≥40 кН/см2).

Повышение прочности стали достигается легированием и термической обработкой.

По химическому составу

стали подразделяют на углеродистые илегированные.

Углеродистые стали

обыкновенного качества состоят из железа и углерода с некоторой добавкой кремния (или алюминия) и марганца. Прочие добавки (медь, хром и т.д.) специально не вводятся и могут попасть в сталь из руды.

Основными легирующими добавками являются кремний (С), марганец (Г), медь (Д), хром (X), никель (Н), ванадий (Ф), молибден М), алюминий (Ю), азот (А). Состав легирующих добавок указывают в наименовании стали: первые две цифры в марке стали соответствуют содержанию углерода в сотых долях процента, далее перечисляют добавки и их содержание с округлением до целых процентов, цифру I при этом обычно не проставляют. Например: 09Г2С. 14Г2АФ.

В зависимости от вида поставки

стали подразделяют на

горячекатаные

и

термообработанные

(нормализованные или термически улучшенные).Вгорячекатаном состоянии сталь далеко не всегда обладает оптимальным комплексом свойств. При нормализации измельчается структура стали, повышается ее однородность, увеличивается вязкость, однако существенного повышения прочности не происходит. Термическое улучшение (закалка в воде и высокотемпе-ратурный отпуск) позволяют получить стали высокой прочности, хорошо сопротивляющиеся хрупкому разрушению. Существенное снижение затрат по термической отработке стали можно получить, если проводить закалку непосредственно с прокатного нагрева.

По степени раскисления

стали могут быть

кипящими, полуспокойными,

спокойными.

Нераскисленные стали кипят при разливке вследствие выделениягазов: такая сталь носит название кипящей и оказывается более засоренной газами и менее однородной.

Механические свойства несколько изменяются по длине слитка ввиду неравномерного распределения химических элементов. Особенно это относится к

головной части, которая получается наиболее рыхлой (вследствие усадки и наибольшего насыщения газами), и в ней происходит наибольшая ликвация вредных примесей и углерода. Поэтому от слитка отрезают дефектную часть, составляющую примерно 5% массы слитка. Кипящие стали, имея достаточно хорошие показатели по пределу текучести и временному сопротивлению, хуже сопротивляются хрупкому разрушению и старению.

Стали обычной прочности

(у< 29кН/см2).К этой группе относятнизкоуглеродистые стали (С235…С285) различной степени раскисления, поставляемые в горячекатаном состоянии. Обладая относительно небольшой прочностью, эти стали очень пластичны: протяженность площадки текучести составляет 2,5% и больше, соотношения

σу/σи

= 0.6…0.7. Хорошая свариваемость обеспечивается низким содержанием углерода (не более 0,22%) и кремния. Коррозионная стойкость — средняя, поэтому конструкции, выполненные из сталей обычной прочности, следует защищать с помощью лакокрасочных и других покрытий. Однако благодаря невысокой стоимости и хорошим технологическим свойствам стали обычной прочности очень широко применяют для строительных металлических конструкций. Потребление этих сталей составляет свыше 50% от общего объема. Недостатком низкоуглеродистых сталей является склонность к хрупкому разрушению при низких температурах (особенно для кипящей стали С235), поэтому их применение в конструкциях, эксплуатирующихся при низких отрицательных температурах, ограничено.

Стали повышенной прочности

(29кН/см2<

σу

< 40кН/см2).Сталиповышенной прочности (С345…С390) получают введением при выплавке легирующих добавок. В основном марганца и кремния, реже никеля и хрома, либо термоупрочнением низкоуглеродистой стали (C345T). Пластичность стали при этом несколько снижается и протяженность площадки текучести уменьшается до 1…1,5%

Стали повышенной прочности несколько хуже свариваются (особенно стали с высоким содержанием кремния) и требуют, иногда использования специальных технологических мероприятий дли предотвращения образования горячих трещин.

По коррозионной стойкости большинство сталей этой группы близки к низкоуглеродистым сталям. Более высокой коррозионной стойкостью обладают стали с повышенным содержанием меди (С345Д, С375Д, С390Д).

Мелкозернистая структура низколегированных сталей позволяет значительно повысить их сопротивление хрупкому разрушению.

Стали высокой прочности (σу

≥ 40кН/см2).Прокат из стали высокойпрочности (С440…С590) получают, как правило, путем легирования и термической обработки. Стали высокой прочности могут не иметь площадки текучести (при у> 50 кН/см2), и их пластичность (относительное удлинение) снижается до 14% и ниже. Отношение

σy/σu

увеличивается до 0,8…0.9. что не позволяет учитывать при расчете конструкций из этих сталей пластические деформации

Выбор стали для стальных конструкций.

Выбор стали производит на основе вариантного проектирования и технико-экономического анализа с учетом требований норм. В целях упрощения заказа металла при выборе стали следует стремиться к большей унификации конструкций,

сокращению количества сталей и профилей. Выбор стали зависит от следующих факторов, влияющих на работу материала:

— температуры среды, в которой монтируется и эксплуатируется конструкция; этот фактор учитывает повышенную опасность хрупкого разрушения при пониженных температурах;

— характера нагружения, определяющего особенность работы материала и конструкций при динамической, вибрационной и переменной нагрузках;

— вида напряженного состояния (одноосное сжатие или растяжение, плоское или объемное напряженное состояние) и уровня возникающих напряжений (сильно или слабо нагруженные элементы);

— способа соединения элементов, определяющего уровень собственных напряжений, степень концентрации напряжений и свойства материала в зоне соединения;

— толщины проката, применяемого в элементах. Этот фактор учитывает изменение свойств стали с увеличением толщины.

При выборе стали необходимо учитывать группу конструкций.

К первом группе

относят сварные конструкции,работающие в особо тяжелыхусловиях или подвергающиеся непосредственному воздействию динамических, вибрационных или подвижных нагрузок (например, подкрановые балки, балки рабочих площадок или элементы эстакад, непосредственно воспринимающих нагрузку от подвижных составов, фасонки ферм и т.д.). Напряженное состояние таких конструкций характеризуется высоким уровнем и большой частотой нагружения.

Конструкции первой группы работают в наиболее сложных условиях, способствующих возможности их хрупкого или усталостного разрушения, поэтому

к свойствам сталей для этих конструкций предъявляются наиболее высокие требования.

Ко второй группе

относят сварные конструкции,работающие на статическуюнагрузку при воздействии одноосного и однозначного двухосного растягивающих напряжений (например, фермы, ригели рам, балки перекрытий и другие растянутые, растянуто-изгибаемые и изгибаемые элементы), а также конструкции второй группы при отсутствии сварных соединений.

Общим для конструкций этой группы является повышенная опасность хрупкого разрушения, связанная с наличием поля растягивающих напряжений. Вероятность усталостного разрушения здесь меньше, чем для конструкций первой группы.

К третьей группе

относят сварные конструкции,работающие припреимущественной воздействии сжимающих напряжений (например, колонны, стойки, опоры под оборудование и другие сжатые и сжато-изгибаемые элементы), а также конструкции второй группы при отсутствии сварных соединений.

В четвертую группу

включены вспомогательные конструкции и элементы(связи, элементы фахверка, лестницы, ограждения и т.п.), а также конструкции третьей группы при отсутствии сварных соединений.

3.9 Подобрать сечение однопролетной стальной прокатной балки настила. Расчетная погонная нагрузка на балку q=33,0 кН/м, пролет 7 м. С245,gс

=1

Решение:

1. Предварительный подбор балки проводим по формуле:

| M = | ql2 | = | 33.0 × 7 | = 202,1кН × м |

| 202,1×100 | ||||

| W | = | Mmax | = | = 752см3 ; |

| red | c1 | × R y × gc | 1,12 × 24 ×1 | |

| 2. | Принимаем | двутавр | 40Б1. Wx=803,6см3; Ix=15750см4; | Sx=456см; |

m=48,1кг/м; tw=7мм.

3. Проводим проверку с учетом собственного веса балки по двум предельным состояниям.

Малоуглеродистые стали обыкновенного качества

Из группы малоуглеродистых сталей обыкновенного качества, производимых металлургической промышленностью по ГОСТ 380 – 88, широкое применение в строительстве находит сталь марки Ст3.

Сталь марки Ст3 производится кипящей (СТ3кп), полуспокойной (Ст3пс) и спокойной (Ст3сп).

В зависимости от назначения сталь поставляется по следующим трем группам, которые обозначают, по каким свойствам нормируется сталь:

А — по механическим свойствам;

Б — по химическому составу;

В — по механическим свойствам и химическому составу

Поскольку для несущих строительных конструкций необходимо обеспечить прочность и свариваемость, а также надлежащее сопротивление хрупкому разрушению и динамическим воздействиям, сталь для этих конструкций заказывается по группе В, т. е. с гарантией механических свойств и химического состава.

Сталь марки Ст3 содержит углерода 0,14 – 0,22 %.

Согласно ГОСТ 380 – 88, маркировка стали производится так: вначале ставится соответствующее буквенное обозначение группы стали, затем марка, далее способ раскисления и в конце категория; например, сталь группы В (поставляемой по механическим свойствам и химическому составу) марки Ст3 полуспокойная, категории 5 имеет обозначение ВСт3пс5.

Категория обозначает, какие механические св-ва стали сохраняются при температуре -20 и +20 градусов Цельсия. Стали обыкновенного качества делятся на 5 категорий. Таблица нормируемых показателей по категориям приведена в ГОСТ 535-88.

Ст3сп5 расшифровка что означает 5

Каждая категория стали характеризуется своим определенным химическим составом. Он во многом определяет область применения создаваемых заготовок и сложности, которые возникают при термической обработке.

Химический состав стали Ст3 делает ее одним из самых распространенных материалов, которые можно встретить на рынке. Без этого металла сложно себе представить современные строительные работы.

Ключевыми моментами, которые касаются химического состава, назовем следующее:

- Как ранее было отмечено, основными химическими элементами являются железо и углерод. Первый элемент имеет концентрацию 97%, углерода всего 0,14-0,22%. Именно углерод определяет показатель твердости и некоторые другие физико-химические свойства структуры.

- В состав структуры включается относительно небольшое количество легирующих элементов. Основными элементами стали хром и никель, концентрация которых составляет 0,3%. В этой же концентрации в состав включается медь.

При большом количестве разновидностей сталей у рассматриваемой жестко контролируется концентрация вредных примесей, которыми являются фосфор и сера. Кроме этого, в состав в большой концентрации входит азот, на который приходится около 0,1 массы.

Сталь СТ3пс конструкционная углеродистая полуспокойная: расшифровка, характеристики

Среди широкого ряда углеродсодержащих сталей предназначенных для возведения опорных конструкций самым популярным является сплав обыкновенного качества – сталь Ст3пс. Дело в том, что данный экземпляр не имеет описания регламента по сварке, практически не подвержены воздействию коррозии и обладает отпускной твердостью. Изготавливается он при пропуске материала через мартеновские печи.

Сталь Ст3пс

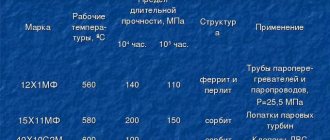

Стали повышенной и высокой прочности

Для многих видов конструкций применяются стали повышенной и высокой прочности.

Стали повышенной и высокой прочности поставляются по ГОСТ 19281 – 89 и ГОСТ 19282 – 89. В зависимости от нормируемых свойств (химического состава, временного сопротивления, предела текучести, ударной вязкости при разных температурах и после механического старения) согласно ГОСТ эти стали подразделяют на 15 категорий с гарантией механических св-в при температурах от -70, до +20 градусов Цельсия.

Применение стали повышенной прочности приводит к экономии металла до 20 – 25 %, а высокой прочности – 25 – 50 % по сравнению с обычной углеродистой сталью.

Стали нормальной и повышенной прочности

Таким образом, анализ механических свойств сталей общего назначения показывает, что они не уступают по прочности (гарантируемый предел текучести 235 МПа) судостроительным сталям марок В, Д и Е, но хуже их по хладостойкости. Поэтому стали марок ВСт3кп, ВСт3пс, ВСт3сп и ВСт3Гпс рекомендуется использовать лишь для сварных конструкций, которые работают при умеренных температурах и нагрузках. Прокат из этих сталей квалифицируется стандартом как продукция первой категории качества, в то время как прокат из сталей А, В, Д и Е относят к высшей категории качества. Повышенное сопротивление хрупкому разрушению сталей В, Д и Е достигнуто изменением их химического состава увеличением содержания марганца до 1,5 % и существенным совершенствованием технологии металлургического производства. По согласованию с Регистром СССР применяющийся для раскисления стали алюминий может быть частично заменен титаном или ниобием, измельчающими зерно.

Судостроительные стали повышенной прочности также делятся на категории — А, Д и Е. Стали с гарантированным пределом текучести 315 МПа (32 кгс/мм2) А32, Д32 и Е32 должны обеспечивать работу удара не ниже 31 Дж; стали А36, Д36 и Е36 (с гарантированным σТ≥355 МПа) —не ниже 34 Дж и стали третьего уровня прочности (σТ≥390 МПа) — не ниже 36 Дж. Значения работы удара для стали категории А определяют при температуре испытания 0 °С, для стали категории Д при —20 °С и для стали категории Е при —40 °С. Столь высоких значений механических свойств достигают благодаря рациональному выбору состава сталей (табл. 5.5), совершенствованию технологии их выплавки, раскисления, модифицирования, разливки и прокатки. Особенно заметное повышение комплекса механических свойств сталей достигнуто при микролегировании ниобием. Такие стали после термической обработки— нормализации или закалки с высоким отпуском — имеют однородную мелкозернистую структуру и, следовательно, высокое сопротивление хрупкому разрушению. В ряде случаев по согласованию с Регистром СССР термическая обработка может быть заменена контролируемой прокаткой.

Таблица 5.5. Химический состав низколегированной судостроительной стали повышенной прочности (ГОСТ 5521—

| Марка стали | Содержание элементов, % по массе | |||||||||

| C, не более | Mn | Si | Cr | Ni | Cu | Mo | Al | Nb | V | |

| А32 | Не более 0,06 | — | — | |||||||

| Д32 | Не более 0,06 | — | — | |||||||

| Е32 | 0,18 | 0,9-1,6 | 0,15-0,50 | Не более 0,20 | Не более 0,40 | Не более 0,35 | Не более 0,08 | 0,015-0,06 | — | — |

| A36 | Не более 0,06 | 0,02-0,05 | 0,05-0,1 | |||||||

| Д36 | 0,015-0,06 | 0,02-0,05 | 0,05-0,1 | |||||||

| Е36 | 0,015-0,06 | 0,02-0,05 | 0,05-0,1 | |||||||

| А40 | Не более 0,06 | — | — | |||||||

| Д40 | 0,12 | 0,5-0,8 | 0,8-1,1 | 0,6-0,9 | 0,5-0,8 | 0,4-0,6 | — | 0,015-0,06 | — | — |

| Е40 | 0,015-0,06 | — | — | |||||||

Примечание. В сталях этих марок содержится Р не более 0.0355% по массе, S — не более 0.035% по массе. Прочерк в таблице означает отсутствие требований стандарта.

Механические свойства проката высшей категории качества из сталей повышенной прочности приведены в табл. 5.6 и 5.7. С увеличением толщины листа гарантируемый уровень работы разрушения несколько понижается. Регистр СССР регламентирует районы целесообразного применения сталей повышенной прочности по длине и высоте корпуса судна в зависимости от действующих в корпусе напряжений.

Таблица 5.6. Механические свойства проката высшей категории качества при растяжении

| Марка стали | Предел прочности σВ МПа (кгс/мм2) | Предел текучести σт МПа (кгс/мм2), (не менее) | Относительное удлинение, δ, %, не менее |

| А32, Д32, Е32 | 470—590 (48—60) | 315 (32) | 22 |

| А36, Д36, Е36 | 490—620 (50—63) | 355 (36) | 21 |

| А40, Д40, Е40 | 530—690 (54—70) | 390 (40) | 19 |

Таблица 5.7. Минимальная работа удара KV, Дж (кгс·м), при испытании проката высшей категории качества (не менее)

| Марка стали | Температура испытания, °С | Толщина проката, мм | ||

| 5—7,5 | 7,5—9,5 | 10 и более | ||

| А32 | 0 | 31 (3,2) | 26 (2,7) | 22 (2,2) |

| Д32 | —20 | |||

| Е32 | —40 | |||

| А36 | 0 | 34 (3,5) | 28 (2,9) | 24 (2,4) |

| Д36 | —20 | |||

| Е36 | —40 | |||

| А40 | 0 | 36 (3,7) | 30 (3,1) | 25 (2,5) |

| Д40 | —20 | |||

| Е40 | —40 | |||

Расчетная температура конструкций, расположенных выше балластной ватерлинии, принимается равной минимальной температуре окружающей среды. Температура конструкций, постоянно соприкасающихся с забортной водой, приравнивается к 0 °С.

В отечественной судостроительной практике в течение многих лет успешно используются низколегированные стали марок 09Г2, 09Г2С и 10ХСНД (табл. 5.8). Эти стали во многом являются аналогами рассмотренных выше судостроительных сталей повышенной прочности. Так, стали 09Г2 и 09Г2С имеют гарантированный предел текучести 290—300 МПа, а сталь 10ХСНД — 390 МПа (табл. 5.9). Судокорпусные стали с пределом текучести 355 МПа ранее промышленностью не выпускались. Это создавало определенные трудности при выборе стали конкретного назначения.

Таблица 5.8. Химический состав низколегированных сталей (ГОСТ 19282—73)

| Марка стали | Содержание элементов, % по массе | |||||

| C | Si | Mn | Cr | Ni | Cu | |

| 09Г2 | ≤0,12 | 0,17—0,37 | 1,4—1,8 | ≤0,30 | ≤0,30 | ≤0,30 |

| 09Г2С | ≤0,12 | 0,5—0,8 | 1,3—1,7 | ≤0,30 | ≤0,30 | ≤0,30 |

| 10ХСНД | ≤0,12 | 0,8—1,1 | 0,5—0,8 | 0,6—0,9 | 0,5—0,8 | 0,4—0,6 |

Таблица 5.9. Механические свойства проката первой категории качества

| Марка стали | Толщина проката, мм | Предел прочности σВ, МПа (кгс/мм2) | Предел текучести σт МПа (кгс/мм2) | Относительное удлинение, δ, % | Ударная вязкость KCU—40, Дж2 (кгс·м см2) |

| не менее | |||||

| 09Г2 | 4 | Не менее 440 (45) | 300 (31) | 21 | — |

| 5—9,5 | 300 (31) | 34 (3,5) | |||

| 10—20 | 300 (31) | 29 (3) | |||

| 21—30 | 290 (30) | 49 (5) | |||

| 09Г2С | 32—60 | Не менее 450 (46) | 290 (30) | 21 | 49 (5) |

| 10ХСНД | 4 | 530—690 (54—70) | 390 (40) | 19 | — |

| 5—9,5 | 39 (4) | ||||

| 10—15 | 39 (4) | ||||

| 16—32 | 49 (5) | ||||

ГОСТ 27772-88

С 1988 г. Был введен ГОСТ на прокат для строительных стальных конструкций. В этом ГОСТе маркам сталей обыкновенного качества, повышенной и высокой прочности даны новые наименования, например С245, С390, С590К. Буква С означает – сталь строительная, цифры условно обозначают предел текучести проката (физические св-ва стали), буква К вариант химического состава. По данному ГОСТ стали делят на 4 категории с гарантией механических св-в при температуре -40, -70 градусов и после механического старения.

Данный ГОСТ не заменяет упомянутые выше, а существует параллельно. Так одну и ту же марку сталей по разным ГОСТам можно обозначить двумя наименованиями, например С235 и ВСт3кп2 являются одной и той же сталью. Таблица перевода наименований сталей приведена в приложении № 1 к ГОСТ 27772-88.

Продукция — Техмашхолдинг — группа компаний, официальный сайт

- В производстве металлоконструкций — сталь С245 относится к низкоуглеродистым маркам, применяемая для строительных конструкций.

Расшифровка стали С245

В обозначении стали буква С означает «строительная, цифры 245 – предел текучести (Т) в мегапаскалях (МПа). В более привычных единицах σТ=24,5 кг/кв. мм.

Из других параметров, характеризующих механические свойства стали отметим предел прочности при растяжении в=370 МПа (37 кг/кв. мм).