Помимо железа и углерода (основных компонентов), сталь состоит из различных добавок и включений. Их можно условно разделить на две группы – вредные и полезные примеси. К первой категории относятся вещества и соединения, которые негативно влияют на потребительские качества стали. Элементы второй группы оказывают диаметрально противоположное действие, они способствуют улучшению тех или иных характеристик металла. Чтобы получить сталь, которая обладает оптимальными значениями основных характеристик (твердость, ударная вязкость, предел текучести), необходимо как можно подробнее разобраться в обеих группах примесей, какие элементы входят в них и каково влияние на качество стали отдельно взятых компонентов.

Фосфор

Железные руды, топливо, флюсы содержат какое-то количество фосфора, которое в процессе производства чугуна остается в нем в той или иной степени и затем переходит в сталь. Фосфор хорошо растворяется в феррите и аустените, а при высоком содержании образует фосфид Fe3Р (15,62 % Р). Растворяясь в феррите, фосфор искажает кристаллическую решетку и увеличивает пределы прочности и текучести стали, сильно уменьшает пластичность и вязкость; каждые 0,01 % Р повышают порог хладноломкости на 20…25 0С. Фосфор является вредной примесью в сталях.

Примеси: постоянные, скрытые и случайные

Марганец, кремний, алюминий, серу и фосфор

относят к

постоянным примесям

. Алюминий вместе с марганцем и кремнием применяется в качестве раскислителя и поэтому в малых количествах они всегда есть в раскисленных сталях. Руды железа, а также топливо и флюсы всегда содержат определенное количество фосфора и серы, которые остаются в чугуне, а затем переходят и в

сталь

.

Азот

называют

скрытой

примесью – он поступает в сталь в основном из воздуха.

К случайным

примесям относят

медь, мышьяк, олово, цинк, сурьму, свинец

и другие элементы. Они попадают в сталь с шихтой – с рудами из различных месторождений, а также из железного лома.

Все примеси – постоянные, скрытые и случайные – в разной степени являются неизбежными из-за технологии производства стали. Так, спокойная сталь обычно содержит эти примеси в следующих пределах: 0,3-0,7 % марганца; 0,2-0,4 % кремния; 0,01-0,02 % алюминия; 0,01-0,05 % фосфора, 0,01-0,04 % серы, 0,-0,2 % меди. В этих количествах эти элементы рассматривают как примеси, а в бóльших количествах, которые вносят в стали намеренно, их уже считают легирующими элементами.

Сера

Как и фосфор, сера попадает в металл из руд, а также из печных газов — продукт горения топлива (SO2). Сера весьма ограниченно растворима в феррите, и практически любое ее количество образует с железом сернистое соединение — сульфид железа FeS, который входит в состав эвтектики, имеющей температуру плавления 988 0С. Она располагается преимущественно по границам зерен. При нагреве стали до температуры прокатки, ковки (1000…1200 0С) эвтектика расплавляется, нарушая связь между зернами. В процессе деформации в этих местах образуются надрывы и трещины. Это явление носит название красноломкости. Введение марганца в сталь уменьшает вредное влияние серы, так как при введении его в жидкую сталь идет образование сульфида марганца, имеющего температуру плавления

1620 0С:

FeS + Mn -> MnS + Fe.

Частицы MnS располагаются в виде отдельных включений и при деформации вытягиваются в строчки вдоль прокатки.

Сернистые соединения сильно снижают механические свойства стали при статическом и циклическом нагружении, особенно вязкость, пластичность, предел выносливости. Сера является вредной примесью в сталях.

Вредные примеси стали

Название этой группы примесей имеет негативный подтекст, однако не стоит думать, что это абсолютное зло. Дело в том, что некоторые из них, помимо отрицательного влияния на качество металла, оказывают и положительное воздействие. Нужно еще учитывать, что от некоторых элементов из этой группы избавиться в принципе невозможно – они в том или ином количестве присутствуют в любой марке стали.

Сурьма

Негативным свойством этого компонента является сегрегация на поверхности зерен, которая происходит во время затвердевания стали. Эта особенность сурьмы способствует увеличению отпускной хрупкости легированных сталей. Наличие сурьмы в химическом составе сплава особенно негативно сказывается на качестве поверхности слитков, которые отлиты непрерывным способом.

Азот

Наличие азота приводит к образованию в структуре стали нитридов – неметаллических инородных включений, снижающих качество стали. Однако азот нельзя отнести только к вредным примесям, так как этот элемент оказывает на металл и положительное влияние. Дело в том, что благодаря азоту увеличивается аустенитная область диаграммы состояния железо-углерод. Аналогичным качеством обладает дорогой никель, поэтому при помощи азота можно заменить этот легирующий элемент, но не полностью.

Сера

Этот компонент считается для стали наиболее вредным. В стали примесь образует сульфид меди, из-за чего снижаются основные характеристики: свариваемость, пластичность, ударная вязкость. Кроме того, сера делает сталь хладоломкой, так как на границах кристаллов образуются сульфидные эвтектики. Из-за этих качеств содержание серы в сталях ограничено определенными нормами. Например, в высококачественных марках содержание серы не превышает 0,02-0,03%. В сталях общего назначения массовая доля этой примеси варьируется в пределах 0,03-0,04%. Чтобы свести содержание к минимуму, сталь подвергается специальной обработке, после которой массовая доля серы сокращается до 0,005%.

Фосфор

Это вещество не зря идет следом за серой, так как тоже считается наиболее вредным. Фосфор приводит к увеличению хладоломкости стали и снижению ударной вязкости металла. Наличие фосфора в сталях, легированных хромом, никелем и марганцем, способствует замедлению распада мартенсита и увеличивает упрочняемость стали. Коррозия аустенитной нержавеющей стали при контакте с сильным окислителем – тоже вина фосфора.

Углерод

Попадание этого компонента стали в данную категорию может вызывать удивление, так как наряду с железом углерод является основным компонентом стали любой марки. Однако нужно понимать, что чрезмерное количество углерода способствует переходу металла в хладоломкое состояние – увеличивается твердость и уменьшается предел прочности. Кроме того, увеличение процентного содержания углерода приводит к повышению электрического сопротивления металла и коэрцитивной силы.

Олово

Из-за сегрегации на границах зерен олова в составе стали уменьшает пластичность металла в аустенитно-ферритной области. Даже минимальное количество олова в химическом составе приводит к отпускной хрупкости металла. Особенно важно свести к минимуму содержание этого элемента при отливке слитков непрерывным способом.

Кислород

Для стали крайне важна такая характеристика, как пластичность, которая уменьшается из-за содержания кислорода. Кислород может попасть в состав не только во время выплавки, но и при сварке. Чтобы этого не допустить, используется сварка в среде защитных газов – аргоне, гелии. Для снижения содержания кислорода используется раскисление.

Улучшение качества стали

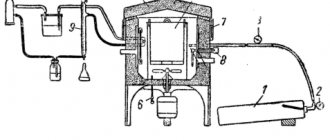

Для удаления из жидкой стали растворенных в ней газов и неметаллических включений применяют ее вакуумную обработку. Для этого ковш с жидкой сталью помещают в герметически закрытую камеру, где создается разряжение 267…667 Па (2…5 мм рт. ст.). Бурно выделяющиеся газы увлекают с собой и выносят из металла неметаллические включения. В течение 10…15 минут количество растворенных газов уменьшается в 3…5 раз, количество неметаллических включений- в 2…3 раза.

Для защиты металла от окисления разливку стали ведут в инертной атмосфере, например, аргона, под слоем синтетического шлака. Для получения сталей особо высокого качества применяют электрошлаковый переплав (ЭШП), плазменнодуговой переплав, электроннолучевой переплав, электродуговой вакуумный переплав. Металл хорошо очищается (рафинируется) от газов и неметаллических включений обработкой шлаком и направленной кристаллизацией жидкого расплава, созданием глубокого вакуума.

Классификация углеродистых сталей > Дальше >

Влияние алюминия на свойства сталей

Алюминий (Al) широко применяется для раскисления жидкой стали, а также для измельчения зерна стальных слитков. К вредному влиянию алюминия относят то, что он способствует графитизации сталей. Хотя алюминий часто считают примесью, его активно применяют и как легирующий элемент. Поскольку алюминий образует с азотом твердые нитриды, он обычно бывает легирующим элементом в азотируемых сталях. Алюминий повышает стойкость сталей к окалинообразованию, и поэтому его добавляют в теплостойкие стали и сплавы. В дисперсионно упрочняемых нержавеющих сталях алюминий применяют как легирующий элемент, ускоряющий реакцию дисперсионного выделения. Алюминий повышает коррозионную стойкость низкоуглеродистых сталей. Из всех легирующих элементов алюминий является наиболее эффективным для контроля роста зерна при нагреве сталей под закалку.

Биодоступность железа и влияние ионов кальция на ее эффективность

Содержание железа в организме человека составляет в среднем 4,2 г. Около 75% от его общего количества входит в состав гемоглобина эритроцитов, которые переносят кислород от легких к тканям, 20% железа является резервным (костный мозг, печень, макрофаги), 4% входит в состав миоглобина, около 1% содержится в дыхательных ферментах, катализирующих процессы дыхания в клетках и тканях, а также в других ферментативных структурах. Железо осуществляет свою биологическую функцию, находясь в составе биологически активных соединений, преимущественно ферментов. Железосодержащие ферменты выполняют следующие основные функции:

- транспорт электронов (цитохромы);

- транспорт и депонирование кислорода (гемоглобин, миоглобин);

- участие в формировании активных центров;

- окислительно-восстановительные функции (оксидазы, гидроксилазы, супероксиддисмутазы и др.);

- транспорт и депонирование железа в плазме крови (трансферрин, ферритин).

Железо обладает несколькими особыми свойствами, которые отличают его от других биологически активных ионов и веществ.

В организме человека нет никаких специальных механизмов для выведения железа. В основном железо выделяется через кожу и кишечник (I. Guinote et al., 2006). Кроме этого, оно теряется также с волосами, ногтями, мочой и потом. Общее количество выделяемого железа у здорового человека (мужчины) составляет около 1 мг в сутки. Такое же количество в норме усваивается из потребляемой пищи (Linder, 1991). Отличие составляет менструальный период, когда потребление должно составлять около 4 мг железа в день. Таким образом, концентрация элемента в сыворотке крови зависит от его всасывания в желудочно-кишечном тракте, от накопления в селезенке, костном мозге и скелетных мышцах (миоглобин), а также от синтеза и распада гемоглобина и выделения его из организма. В пище железо может присутствовать в двух видах — гемовое и негемовое, которые характеризуются разными механизмами всасывания. Гемовое железо (порфириновое кольцо с атомом железа в центре, связанное с 4 атомами азота) в желудочно-кишечном тракте освобождается от белковых цепей и в виде металлопорфирина всасывается энтероцитами кишечника. Там происходит неспецифическое эндосомальное проникновение гема в клетку с последующим его разрушением. Далее, с помощью белковой транспортной системы IREG1, ионы железа окисляются до трехвалентного железа, связываются с трансферрином и покидают энтероцит, выходя в ток крови (Linder et al., 2006). В плазме крови железо перемещается в соединении с этим же белком, который выполняет как функцию депо, так и функцию переносчика. Наличие свободных ионов железа в крови не характерно и является патологией. Всасывание гемового железа происходит в пределах 15–50% (в среднем 20–30%).

Негемовое двухвалентное железо в желудке связывается белком гастроферрином и транспортируется в кишечник. Попадая в двенадцатиперстную кишку и проксимальную часть тощей кишки, железо проникает в энтероцит с помощью неспецифического ионного транспортера DMT1 (Divalent metal transport). Этот протонзависимый переносчик также участвует в транспорте многих других двухвалентных катионов, таких как Mn, Сu и Zn (M. Arredondo еt al., 2006). Кроме того, показано, что этот переносчик может транспортировать и некоторые одновалентные ионы, такие как Cu+1, который образуется при действии аскорбата на Cu+2 (M. Linder et al., 2006). Таким образом, можно предположить, что в зависимости от концентрации этих ионов в диете или мультивитаминной таблетке возможна их конкуренция за транспортер DMT1. При этом имеются данные о том, что существует специфичность переносчика DMT1 по отношению к разным двухвалентным ионам, связанная с их расположением по ходу желудочно-кишечного тракта, что было показано путем транскрипции различных железонезависимых mRNA транспортера DMT1, и конкуренции за переносчик не существует.

В литературе описывается несколько механизмов транспортировки железа внутри энтероцита, основанные главным образом на экспериментах, проведенных на культуре ткани Caco2 (M. Linder et al., 2006). Согласно первой теории, двухвалентное железо, поступившее в энтероцит с помощью транспортера DMT1, доставляется посредством везикул с трансферрином (некоторые отводят ему роль внутриклеточного рецептора) или в свободном состоянии к базолатеральной мембране энтероцита, где присутствует другой транспортер — IREGI/ferroportin/MTP1 (Donovan et al., 2000). Этот транспортер окисляет двухвалентное железо до трехвалентного и транспортирует в кровь, где он соединяется с плазменным трансферрином. Согласно второй теории, внутри энтероцита железо транспортируется, по-видимому, в везикулах вместе с апотрансферрином, который путем эндоцитоза попадает из тока крови в энтероцит (эндо-/экзоцитоз) (Ma et al., 2002). Во время этой транспортировки двухвалентное железо окисляется до трехвалентного и путем экзоцитоза поступает через базилярную мембрану энтероцита в кровь. В этом процессе возможно участие уже упоминавшейся системы IREG. Согласно литературным данным, именно механизм транспорта железа через базолатеральную мембрану энтероцита в кровь является лимитирующим в процессе адсорбции железа (Roy and Enns, 2000). Усвоение неорганического двухвалентного железа обычно происходит в пределах 6–15%.

Негемовое трехвалентное железо может быть восстановлено с помощью ферриредуктазы до двухвалентного железа и усвоено с помощью DMT1. Восстановление трехвалентного железа сильно зависит от кислотности желудочного сока. Невосстановленное железо может всасываться с помощью специфической интегрин-мобифериновой системы IMP. Усвоение трехвалентного железа происходит наименее полно и редко превосходит 4%.

Количество железа, поступающего в эффекторную клетку, куда оно транспортируется с кровью, прямо пропорционально числу мембранных рецепторов. В клетке происходит высвобождение железа из трансферрина. Затем плазменный апотрансферрин возвращается в циркуляцию. Повышение потребности клеток в железе при их быстром росте или синтезе гемоглобина ведет к индукции биосинтеза рецепторов трансферрина и, напротив, при повышении запасов железа в клетке число рецепторов на ее поверхности снижается. Железо, высвободившееся из трансферрина внутри клетки, связывается с ферритином, который доставляет микроэлемент в митохондрии, где он включается в состав гема. Помимо синтеза гема, двухвалентное железо используется в митохондриях для синтеза железосерных центров. В организме человека происходит постоянное перераспределение железа. В количественном отношении наибольшее значение имеет метаболический цикл: плазма — красный костный мозг — эритроциты — плазма. Обычно 70% плазменного железа поступает в костный мозг. За счет распада гемоглобина в сутки высвобождается около 21–24 мг железа, что во много раз превышает поступление железа из пищеварительного тракта (1–2 мг/сут).

Существует выраженная обратная зависимость между обеспеченностью организма железом и его всасыванием в пищеварительном тракте. В основном всасывание железа происходит в двенадцатиперстной кишке и проксимальных отделах тощей кишки и отсутствует в подвздошной кишке.

Всасывание железа зависит от следующих причин: возраста, обеспеченности организма железом, состояния желудочно-кишечного тракта, количества и химических форм поступающего железа и прочих компонентов пищи. Для оптимального всасывания железа необходима нормальная секреция желудочного сока. Прием соляной кислоты способствует усвоению железа при ахлоргидрии. В таблице приведены основные вещества, содержащиеся в продуктах питания человека, которые могут активизировать или уменьшать всасывание железа, содержащегося в этих продуктах или мультивитаминной таблетке. Аскорбиновая кислота, восстанавливающая железо и образующая с ним хелатные комплексы, повышает доступность этого элемента так же, как и другие органические кислоты. Она является одним из наиболее сильных стимуляторов всасывания железа. Другим компонентом пищи, повышающим всасывание железа, является «фактор животного белка», в котором содержится миоглобин и гемоглобин. Улучшают всасывание железа простые углеводы: лактоза, фруктоза, сорбит, а также такие аминокислоты, как гистидин, лизин, цистеин, образующие с железом легковсасываемые хелаты.

Самыми сильными ингибиторами, блокирующими всасывание железа, являются фитаты и полифенолы. Фитаты представляют собой форму хранения фосфатов и минералов, присутствующих в зернах злаковых растений, овощах, семенах и орехах. Они активно тормозят всасывание железа, действуя при этом в прямой зависимости от дозы. Всасывание железа снижают такие напитки, как чай, содержащий таннин, а также другие полифенольные соединения, которые прочно связывают этот элемент. Феноловые соединения существуют почти во всех растениях и являются частью системы защиты против насекомых и животных. Поэтому чай применяют для профилактики повышенного усвоения железа у больных талассемией. Большое влияние на усвоение железа оказывают различные заболевания. Оно усиливается при недостаточности железа, при анемиях (гемолитической, апластической, пернициозной), гиповитаминозе В6 и гемохроматозе, что объясняется повышением эритропоэза, истощением запасов железа и гипоксией.

Из перечисленных веществ, которые могут уменьшать всасывание железа, особое внимание обращает на себя ион кальция. Кальций обладает высокой биологической активностью, в значительном количестве содержится в основных продуктах питания и, как правило, присутствует в одной мультивитаминной таблетке с железом.

| Таблица. Активаторы и ингибиторы всасывания железа, содержащиеся в пищевом рационе человека |

В связи с этим вопрос о возможном влиянии кальция на биодоступность железа изучается длительное время как в экспериментах на животных, так и в исследованиях на людях.

Необходимо отметить, что клеточные механизмы всасывания, т. е. поступления ионов железа и кальция из просвета кишечника в ток крови через энтероциты кишечника, различны. Многочисленными работами было показано, что в этом процессе участвуют различные клеточные транспортеры (J. Hoenderop et al., 2005). Кроме того, имеются данные о том, что кальций уменьшает поступление в организм как гемового (L. Hallberg, 1991), так и негемового железа. Все вместе указывает на то, что кальций может влиять на биодоступность железа, оказывая ингибирующее влияние либо на транспорт его в желудочно-кишечном тракте, либо на связывание с рецепторами, расположенными на апикальной мембране энтероцитов.

В экспериментах на изолированный кишечной петле в условиях in vivo на крысах было показано уменьшение всасывания железа из раствора FeCl2, вводимого непосредственно в петлю при добавлении кальция. Причем эффект зависел от абсолютной концентрации кальция в двенадцатиперстной кишке, а не от молярного соотношения Ca/Fe (Barton et al., 1983). Изучение влияния на клеточный транспорт железа различных солей, содержащих кальций, показало, что наибольший ингибирующий эффект вызывает СаСО3, в то время как эффекты СаSO4 и Na2CO3 присутствуют, но в меньшей степени (Prather, 1992). Эта кальциевая соль, добавленная в количестве 500 мг, способна уменьшить всасывание негемового железа, содержащегося в пищевых продуктах на 32% в случае потребления пищи, не содержащей дополнительные ингибирующие вещества, и на 42% при потреблении продуктов в сочетании с яйцами, кофе и др. (Сook et al., 1991). СaCO3 уменьшает также всасывание железа при совместном использовании их в одной таблетке. В этом случае 300 мг кальциевой соли при совместном употреблении с 37 мг железа, присутствующего в виде FeSO4, уменьшает всасывание железа на 15% (Seligman et al., 1983; Cook et al., 1991).

На добровольцах провели исследования по усвояемости железа при совместном употреблении с кальцийсодержащими продуктами. Усвоение железа определяли радиоизотопным методом с использованием Fe55 и Fe59. Здоровые женщины (21 чел.) потребляли в течение 10 дней дополнительное количество молока и сыра (~ 930 мг кальция в день). Это привело к снижению абсорбции железа на 30–50% (Hallberg, 1995). На основании полученных данных авторы предполагают, что ингибирование всасывания железа происходит на этапе «просвет кишечника — энтероцит».

В исследованиях на людях также изучалось влияние искусственных минеральных добавок: сульфата железа, цитрата и фосфата кальция и др. Работа была проведена на 61 здоровом испытуемом. Для оценки всасывания использовался также двойной радиоизотопный метод. При употреблении цитрата кальция (600 мг) абсорбция железа снижалась на 49%, фосфата — на 62% (Cook et al., 1991). Интересно, что в этом исследовании эффект от применения кальциевых добавок отмечался только на фоне употребления пищи. Вероятно, конкуренция между катионами возникала при заполненном кишечнике. Теоретически возможно, что высокие концентрации кальция могут изменять реологические свойства пищевого комка в просвете верхней части тонкого кишечника (Conrad et al., 1993). На людях также изучалось различие во влиянии кальция на потребление гемового и негемового железа. Так, в исследованиях на 27 добровольцах с применением полного промывания кишечника для измерения степени усвоения железа при использовании кальциевых добавок (450 мг) было показано снижение абсорбции только гемового железа на 20%. В этой работе добавление кальция не влияло на абсорбцию негемового железа (Z. K. Roughead, 2005). В другом исследовании, проведенном на 44 мужчинах и 81 женщине, наблюдали снижение всасывания гемового железа из рациона при добавлении кальция в дозах от 40 до 300 мг. Максимальное снижение наблюдалось при дозе 300 мг и составило 74%. Дальнейшее увеличение содержания кальция до 600 мг не приводило к возрастанию ингибирования иона железа (L. Hallberg et al., 1991). Противоречивые результаты, получаемые в разных работах, связаны, по-видимому, со сложностью воспроизведения точности методических подходов, проводимых на людях.

Во всех приведенных выше исследованиях было показано в той или иной мере уменьшение абсорбции железа в желудочно-кишечном тракте на 20–60% при совместном употреблении с кальцийсодержащими продуктами в ходе однократного приема пищи или таблетированных препаратов. Характерно, что использованные дозы кальция не превышали дневную норму взрослого человека (во всех описанных случаях суммарное поступление кальция за сутки было меньше 1000 мг). Однако непосредственный механизм антагонистического влияния кальция на всасывание железа остается неясным.

Серия исследований, проведенных на добровольцах при длительном совместном приеме пищи, содержащей определенное количество железа и кальция, не позволила получить однозначного ответа о влиянии иона кальция на биодоступность железа, а главное — на уровень гемоглобина у этих испытуемых. Часто эффект выявлялся (ингибирование составляет 19%), но был статистически недостоверен (Reddy et al., 1997). По-видимому, длительные исследования на людях осложняются контролем над соблюдением диеты и составлением диеты для контрольной группы (S. R. Lynch, 2000).

Анализ литературы позволяет заключить, что экспериментальные исследования на животных и работы, проведенные на испытуемых, подтвердили, что ионы кальция способны уменьшать уровень всасывания железа. Степень выявления эффекта зависела от используемых методических подходов, которые в разных работах отличались друг от друга, и это затрудняет интерпретацию результатов. Однако возможность таких взаимодействий может быть наиболее актуальна и должна безусловно учитываться для людей, страдающих железодефицитными состояниями (анемии) или входящих в группу риска по этому состоянию (дети, беременные и т. д.). Для лечения и профилактики таких состояний необходимо увеличить потребление железа, как за счет соблюдения соответствующей диеты, так и с помощью минеральных добавок. Но следует помнить, что эффективность этих мер может значительно снижаться на фоне потребления диетического кальция или кальцийсодержащих витаминных комплексов. Ограничивать потребление кальция не желательно, поскольку во многих случаях (беременность, возраст 12–18 лет) существует повышенная потребность в обоих элементах. Выходом из ситуации может служить раздельное применение кальция и железа. Экспериментальные данные показали, что интервал между приемом кальция и железа даже в 4 ч исключает эффект ингибирования (A. Gleeprup et al., 1993). Помимо этого, во время приема препарата железа стоит воздержаться от употребления любых продуктов, содержащих кальций, т. е. требуется исключить весь спектр молочной продукции, а также зеленые части растений.

В данном случае удобно применять витаминно-минеральные комплексы, которые заранее предусматривают раздельное употребление железа и кальция. И это не единственное сочетание жизненно важных микронутриентов, проявляющих антагонистические свойства. Таким образом, грамотное разделение компонентов витаминно-минеральных комплексов по времени приема является необходимым условием эффективности их применения.

Литература

- Arredondo M., Martinez R., Nunez M. T. et al. Inhibition of iron and copper uptake by iron, copper and zinc. Biol. Res. 2006; 39: 95–102.

- Barton J. C., Conrad M. E., Parmley R. T. Calcium inhibition of inorganic iron absorption in rats. Gastroenterology. 1983; 84: 90–101.

- Conrad M. E., Umbreit J. N. A concise review: iron absorption- the mucin — mobilferrin — integrin parthway. A competitive parthway for metal absorption. Am J Hematology. 1993; 42: 67–73.

- Cook J. D. Adaption in iron metabolism. Am J Clin Nutrition. 1990; 42: 67–73.

- Cook J. D., Dassenko S. A., Whittaker P. Calcium supplementation: effect on iron absorption. Am J Clin Nutrition. 1991a; 53: 106–111.

- Donovan A., Brownile A., Zhou Y. et al. Positional cloning of zebrafish ferraportin identifies a conserved vertebrate iron exporter. Nature. 2000; 403: 776–781.

- Gleerup A., Rossander-Hulten L., Hallberg L. Duration of the inhibitory effect of calcium on non-haem iron absorption in man. Eur I Clin Nutr. 1993; 47: 875–879.

- Guinote, Fleming R., Silva R. et al. Using skin to assass iron accumulation in human metabolic disorders. Ion Beam Analysis. 2006; 249: 697–701.

- Hallenberg L., Brune M., Erlandsson M. et al. Calcium: effect of different amounts on nonheme- and heme-iron absorption in humans. Am J Clin Nutrition. 1991; 53: 112–119.

- Hoenderop J. Gj., Nilius B., Bindels R. J. M. Calcium absorption across epithelia. Physiol. Rev. 2005; 85: 373–422.

- Linder M. C. Nutrition and metabolism of the trace element. Nutritional Biochemestry and Metabolism. 1991: 151–198.

- Linder M. C., Moriya M., Whon A. et al. Vesicular transport of Fe and interaction with other metal ions in polarized Caco2 Cell monolayers. Biol. Res. 2006; 39: 143–156.

- Lynch S. R. The effect of calcium on iron absorption. Nutr. Res. Rev. 2000; 13: 141–158.

- Ma Y., Specian R. D., Yen K. Y. et al. The transcytosis of divalent metal transporter 1 and apo-transferrin during iron uptake in intesyinal epithelium. Am J Physiol. 2002; 283: 965–97.

- Prather Ta and Miller DD Calcium carbonate depresses iron bioavailability in rats more than calcium sulfate or sodium carbonate. J Nutrition. 1992; 122: 327–332.

- Reddy M. B. and Cook J. D. Effect of calcium on nonheme-ironabsorption from a complete diet. Am J Clin Nutrition. 1997; 65: 1820–1825.

- Roughead Z. K., Zito C. A., Hunt J. R. Inhibitory effects of dietary calcium on the initial uptake and subsequent retention of heme and nonheme iron in humans: comparisons using an intestinal lavage method. Am J Clin Nutr. 2005; 82(3): 589—597.

- Roy C. N. and Enns C. A. Iron homeostasis: New tales from the crypt. Blood. 2000; 96: 4020—4027.

- Seligman P. A., Caskey J. H., Frazier J. L. et al. Measuremants of iron absorption from prenatal multivitamin-mineral supplements. Obstetrics and Gynecology. 1983; 61: 356–362.

Н. А. Медведева, доктор биологических наук, профессор МГУ, Москва

Влияние азота на свойства сталей

Вредное влияние азота (N) заключается в том, что образуемые им довольно крупные, хрупкие неметаллические включения – нитриды – ухудшают свойства стали. Положительным свойством азота считают то, что он способен расширять аустенитную область диаграммы состояния сталей. Азот стабилизирует аустенитную структуру и частично заменяет никель в аустенитных сталях. В низколегированные стали добавляют нитридообразующие элементы ванадий, ниобий и титан. При контролируемой горячей обработке и охлаждении они образуют мелкие нитриды и карбонитриды, которые значительно повышают прочность стали.

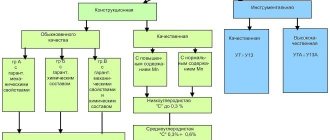

Маркировка

При обозначении углеродистых сталей обычного качества, используют буквы Ст, которые сопровождаются цифрами, характеризующими содержание углерода. Одна цифра показывает количество, увеличенное в 10, а две цифры – в 100 раз. При гарантии механического состава сплава, перед обозначением добавляют Б, а соблюдение химических составляющих веществ – В.

В окончании маркировки, две буквы показывают степень раскисления: пс – полуспокойного, кп – кипящего состояния сплавов. Для спокойных металлов этот показатель не указывают. Увеличенное количество марганца в структуре изделия, обозначают буквой Г.

При обозначении углеродистых сталей высокого качества, используемых при изготовлении инструментов, применяют букву У, рядом с которой прописывают число, подтверждающее количество процентов углерода в 10-кратном размере, независимо от того, будет оно двухзначным или однозначным. Для выделения сплавов повышенного качества, к обозначению инструментальных сталей добавляют букву А.

Примеры обозначения углеродистых сталей: У8, У12А, Ст4кп, ВСт3, Ст2Г, БСт5пс.

Водород в стали

Водород и азот являются компонентами стали, которые привлекают к себе металлургов в связи с тем, что они при определенном содержании заметно влияют на свойства стали, изменяя их к худшему.

Содержание водорода в стали в конце плавки мало зависит от типа процесса и обычно составляет (3-6) см3/100 г металла [13]. Это значительно выше растворимости его в a

-Fe. К тому же пока не найдены элементы, которые могли бы в стали образовать прочные, нерастворимые в жидком железе, гидриды, поэтому водород выделяется из металла в виде газа, как правило, в области температур ниже 800-950 oС (после окончания прокатки или ковки). Такое выделение водорода может вызвать образование внутренних трещин, называемых флокенами. Значительной склонностью к образованию флокенов обычно обладают легированные стали.

Для оценки уровня содержания водорода в металле на технологических участках его выплавки и разливки отобраны специальные пробы. Пробы отбирали при выплавке, обработке и разливке стали 09Г2С и РСД 32 до (на 16 плавках) и после (на 14 плавках) ввода в эксплуатацию установки «печь-ковш» Результаты определения содержания водорода в металле представлены в таблице 3.

Таблица 3

– Содержание водорода в металле на различных технологических стадиях производства

Полученные данные показывают, что содержание водорода в металле на выпуске из сталеплавильного агрегата в среднем одинаково (6,9-7,0) см3/100 г, как при выплавке полупродукта, так и в готовой стали. В дальнейшем при доводке на УПК и разливке на МНЛЗ содержание водорода значительно уменьшается и достигает в среднем (4,4-4,8) см3/100 г. Разброс значений содержания водорода на всех стадиях производства примерно одинаков.

Следует отметить, что в конечном продукте производства стали (в слябах) мы получаем довольно низкие значения содержания водорода. Такой уровень содержания водорода в основном сортаменте производимой нами стали не оказывает влияния на ее качество. Вместе с тем, Поволоцким Д.Я. и Морозовым А.Н. установлено, что образование флокенов исключается при содержании водорода в стали не более (1,5-2,0) см3/100 г.

Получение такого низкого содержания водорода открытыми процессами плавки стали невозможно, поэтому для уменьшения возможности образования флокенов в стали необходимы дегазация металла путем вакуумирования или медленное охлаждение заготовок (слитков) в специальных камерах (обычно в течение трех суток). В последнем случае выделение водорода протекает с такой малой скоростью, при которой образование флокенов исключается.

В практике работ нашего сталеплавильного цеха в связи с относительно низким содержанием водорода в литом металле, а также отсутствием (это главное) в сортаменте флокеночувствительных марок стали специальные систематические меры для уменьшения возможности образования флокенов в стали не предпринимаются.

Влияние меди на свойства сталей

Медь (Cu) имеет умеренную склонность к сегрегации. К вредному влиянию меди относят снижение хладноломкости стали. При повышенном содержании меди она отрицательно влияет качество поверхности стали при ее горячей обработке. Однако при содержании более 0,20 % медь повышает ее стойкость к атмосферной коррозии, а также прочностные свойства легированных и низколегированных сталей. Медь в количестве более 1 % повышает стойкость аустенитных нержавеющих сталей к воздействию серной и соляной кислот, а также их стойкость к коррозии под напряжением.

Азот в стали

На первом этапе для изучения динамики содержания азота на пути сталеплавильный агрегат – прокат, уточнения технологического периода и источника поступления азота в металл проведены опытные плавки и отбраны пробы металла: из печи на выпуске, из ковша по прибытии на УПК, в начале и конце обработки на УПК, в начале и конце разливки на МНЛЗ из сталеразливочного ковша, в течение разливки из промежуточного ковша (3 пробы) и кристаллизатора, а также от готового проката. Технологические параметры проведенных плавок практически идентичны. Существенным отличием является то, что плавка №60170 на выпуске не продувалась азотом. Динамика изменения содержания азота в металле в периоды выплавки (конец плавки), доводки на УПК, разливки на МНЛЗ и прокатки представлена на рисунке 3. Из приведенных данных видно:

- общее увеличение содержания азота на пути сталеплавильный агрегат – прокат составляет (40–70) ppm;

- на плавках имеет место прирост содержания азота на выпуске из сталеплавильного агрегата (10–30) ppm абс. или (20-33)% отн. (пл. №№30218, 40173);

- значительный прирост содержания азота (20–30) ppm абс., или (43-50)% отн. общего, наблюдается при прохождении металла от сталеразливочного до промежуточного ковша;

- не наблюдается увеличение содержания азота в период выпуска на пл.№60170, что, по-видимому, связано с отсутствием продувки азотом на этой плавке;

- незначительный прирост азота отмечен на пути промежуточный ковш – кристаллизатор. Содержание азота (пл. №60170) в кристаллизаторе на 10 ppm выше, чем в одновременно отобранной пробе из промежуточного ковша, составляет 90 ppm и совпадает с содержанием азота в двух пробах из проката.

Рис. 3

— Динамика изменения азота в металле в периоды выплавки в сталеплавильном агрегате – доводки на УПК – разливки на МНЛЗ – прокат: КР. – кристаллизатор; П.К. – промежуточный ковш; С.К. – сталеразливочный ковш

Таким образом, в результате проведенных исследований установлены технологические периоды производства стали, причины и источники насыщения металла азотом. Основной прирост азота происходит в сталеразливочном ковше в период выпуска металла из мартеновской печи и его перемешивании и в промежуточном ковше при прохождении металла из сталеразливочного в промежуточный ковш.

Источниками поступления азота в металл во время выпуска из сталеплавильного агрегата являются:

- атмосферный воздух, вовлекаемый потоком металла движущегося по желобу и падающего в сталеразливочный ковш;

- газообразный азот, используемый для перемешивания металла в ковше.

Причиной насыщения металла азотом при разливке на МНЛЗ является инжекция воздуха струей металла в районе ее выхода из сталеразливочного ковша из-за неплотности соединения погружной трубы с коллектором шиберного затвора.

На втором этапе основной целью работ являлось изучение динамики содержания азота и уровня его приращения в металле на технологических участках производства при различных вариантах выпуска полупродукта из сталеплавильного агрегата, разливки стали на МНЛЗ и в изложницы, исследование технологических возможностей снижения массовой доли азота в стали.

Исследовали динамику содержания азота и его приращения в металле для следующих технологических вариантов:

- без использования газообразного азота для продувки металла в ковше при выпуске из сталеплавильного агрегата (5 плавок);

- с продувкой азотом давлением 2,0 атм (10 плавок);

- с продувкой азотом давлением 2,5-3,0 атм (5 плавок).

На группе плавок с продувкой азотом давлением 2 атм на 5 плавках из 10 для защиты струи металла на участке стальковш-промковш и промковш-кристаллизатор на защитную трубу и погружные стаканы устанавливали уплотнительные кольца. Уплотнительные кольца также устанавливали на 2-х плавках группы с продувкой азотом давлением (2,5-3,0) атм.

На всех плавках, проведенных по различным вариантам, в т.ч. и без продувки азотом во время выпуска при обработке на УПК наблюдали удовлетворительную работу продувочных пробок.

На рисунке 4 представлены усредненные сравнительные данные содержания азота в стали на различных технологических участках плавок, проведенных с продувкой металла в ковше азотом давлением 2,0 и (2,5-3,0) атм и без продувки.

Рис. 4

— Динамика изменения содержания азота на участках сталеплавильный агрегат – УПК – МНЛЗ при различных вариантах выпуска

Содержание азота в сталеплавильном агрегате перед выпуском отличается незначительно и в среднем составляет (20-23) ppm.

При всех вариантах выпуска плавок, установленные ранее закономерности приращения содержания азота сохраняются. Основными участками наибольшего приращения являются сталеплавильный агрегат — УПК, т.е. выпуск, и УПК — МНЛЗ. Некоторое увеличение содержания азота наблюдается и на участке промковш-кристаллизатор.

Таким образом, в результате изучения динамики и уровня содержания азота в металле на пути сталеплавильный агрегат-прокат:

- Подтверждено, что дополнительное насыщение металла азотом происходит:

- при выпуске из сталеплавильного агрегата в ковш и разливке в изложницы, в основном за счет захвата воздуха струей металла, и использовании усреднительной продувки азотом через пористые пробки;

- при разливке на МНЛЗ за счет

- инжекции воздуха в стыковочных узлах защитной трубы с коллектором сталь ковша и погружного стакана со стаканом промковша;

- поглощения воздуха поверхностью открытого металла в промковше;

- вовлечения воздуха незащищенной струей металла при выходе из защитной трубы до поверхности металла (нижний уровень трубы не заглублен в металл).

По результатам проведенных работ для снижения уровня насыщения металла кислородом и азотом разработан комплекс мероприятий:

- Выпуск полупродукта из сталеплавильного агрегата рядового сортамента для доводки на УПК производить без усреднительной продувки в ковше газообразным азотом, с защитой продувочных пробок от заметалливания ставролитовым концентратом. Для плавок ответственного назначения (РСД 32 и др.) продувку целесообразно производить при давлении азота не более 3 атм.

- Выпуск плавок без обработки на УПК производить с продувкой газообразным азотом при давлении по показаниям манометра не более 4 атм.

- Для защиты струи металла на участке стальковш-промковш использовать защитные трубы с заглублением нижней части в металл при разливке и уплотнительными кольцами в месте их стыка с коллектором ковша.

- В начале разливки после наполнения промковша до (10-12) тонн и установки защитной трубы на поверхности металла наводить защитный слой шлака, используя для этого легкоплавкую смесь. Защиту струи металла на участке промковш-кристаллизатор производить установкой погружных стаканов с уплотнительными кольцами в стыке со стаканом-дозатором.

- Поддерживать стабильный и требуемый уровень металла в кристаллизаторе, для чего обеспечить стабильную работу АСУ уровнем металла в кристаллизаторе.

В настоящее время практически все мероприятия внедрены в производство. Кроме этого, для снижения подсосов воздуха проводятся испытания корундографитовых защитных труб с конической стыковкой со стаканом коллектором, содержащих элементы системы подачи аргона в зону стыковки.