Углеродистые стали: марки и краткие характеристики

Эта большая группа сталей разделяется на две основные категории: стали обыкновенного качества (ГОСТ 380-2005) и качественные (ГОСТ 1050-2005).

Виды углеродистых сталей для металлопроката

- Стали обыкновенного качества – наиболее распространенная и дешевая категория, отличается большим количеством примесей. Применяется для производства рядового горячекатаного проката – двутавра, уголка, швеллера, прутка, листа. Изготовление тонкого горячекатаного листового проката из стали обыкновенного качества регламентируется ГОСТом 16523-97, толстого – ГОСТом 14637-89. Такой прокат применяется для создания сварных, клепаных или конструкций на болтовых соединениях, а также для малонагруженных деталей машин – осей, валов, шестерен. Для них чаще всего применяется упрочнение термообработкой. Обозначаются такие стали буквами Ст и цифрой, обозначающей десятые доли процента углерода, например – Ст1, Ст2, Ст3.

- Качественные углеродистые стали маркируются двумя цифрами, обозначающими сотые доли процента содержания углерода. Главные отличия этих материалов от сталей обыкновенного качества – более строгие требования к микро- и макро структуре, установка узких рамок содержания углерода, меньшее количество фосфора и серы. Стали 15, 20, 25 используют без термообработки или в нормализованном состоянии для изготовления малоответственных деталей с цементацией поверхности. Металлопрокат из сталей 30, 35, 40, 45, 50 широко применяется в производстве деталей для всех отраслей машиностроения: шпинделей, штоков, фрикционных дисков, плунжеров, траверс.

По степени раскисления обе эти группы делятся на три категории:

- спокойные – из которых кислород, как вредная примесь, удален почти полностью;

- кипящие – содержат повышенное количество FeO, имеют меньшую стоимость, по сравнению со спокойными, хуже свариваются, склонны к старению и хладноломкости;

- полуспокойные – их качественные характеристики и стоимость занимают положение между спокойными и кипящими.

ГОСТ 535-88: Прокат сортовой и фасонный из стали углеродистой обыкновенного качества

Главная / ГОСТы / ГОСТ 535-88: Прокат сортовой и фасонный из стали углеродистой обыкновенного качества

ГОСТ 535-88: Прокат сортовой и фасонный из стали углеродистой обыкновенного качества

ГОСТ 535-88

| Прокат сортовой и фасонный из стали углеродистой обыкновенного качества |

Настоящий стандарт распространяется на горячекатаный сортовой и фасонный прокат общего и специального назначения из стали углеродистой обыкновенного качества.

1. Оcновные параметры

1.1. Прокат изготовляют из стали марок Ст0, Ст3кп, Ст3пс, Ст3сп, Ст4кп, Ст4пс, Ст4сп, Стбпс, Ст5сп, Стбпс, Стбсп по ГОСТ 380-88.

1.2. Химический состав стали должен соответствовать ГОСТ 380-88; при этом для стали СтЗкп, СтЗпс и СтЗсп допускается снижение нижнего предела массовой доли одного из элементов: углерода — до 0,11 % или марганца — до 0,25% при обеспечении механических свойств, установленных для указанных марок стали.

1.3. Профили СВП для крепи горных выработок по ГОСТ 18662-83 изготовляют из стали марок Стбпс и Стбсп,

1.4. Способ раскисления, если он не указан в заказе, определяет изготовитель.

1.5. По требованию потребителя массовая доля серы в стали всех марок, кроме марки СтО, должна быть не более 0,040%, фосфора-не более 0,030%.

1.6. В зависимости от нормируемых показателей прокат подразделяют на категории: 1, 2, 3, 4, 5.

Для обозначения категории к обозначению марки стали добавляют номер категории, например, Ст3пс1, Ст3пс5, Ст5сп2,Ст4сп3.

Категорию указывают в заказе. Категорию, если она не указана в заказе, определяет изготовитель.

1.7. В зависимости от назначения сортовой прокат делится на группы:

I — для применения без обработки поверхности; II — для холодной механической обработки резанием; Ill-для горячей обработки давлением;

Группу указывают в заказе. Группу, если она не указана в заказе, устанавливает изготовитель.

1.8. По форме, размерам и предельным отклонениям прокат должен соответствовать требованиям:

ГОСТ 2590-71 — для горячекатаного круглого; ГОСТ 2591-71 — для горячекатаного квадратного; ГОСТ 103-76 — для горячекатаного полосового; ГОСТ 2879-69 — для горячекатаного шестигранного; ГОСТ 8509-86 — для углового равнополочного; ГОСТ 8510-86 — для углового неравнополочного; ГОСТ 8239-72 — для балок двутавровых; ГОСТ 8240-72 — для швеллеров; ГОСТ 19425-74 — для балок и швеллеров специального назначения; ГОСТ 12492.0-72 — ГОСТ 15492.21 -72 — для профилей селькохозяйственного машиностроения; ГОСТ 19240-73 — для рельсов наземных иподвесных путей; ГОСТ 18662-83 — для профилей горячекатаных СВП крепи горных выработок ГОСТ 5157-83 — для профилей разных назначений; ГОСТ 17152-71 — для профилей ножей землеройных машин; ГОСТ 21026-75 — для швеллеров с отогнутой полкой для вагонеток; ГОСТ 26020-83 — для двутавров с параллельными гранями полок;

Примеры условных обозначений приведены в приложении.

Примечание. Прокат разделяется на сортовой и фасонный. К сортовому относится прокат, у которого касательная к любой точке периметра поперечного сечения данное сечение не пересекает. К фасонному относится прокат, у которого касательная хотя бы к одной точке периметра поперечного сечения данное сечение пересекает.

2. Технические требования

2.1. Прокат изготовляют в соответствии с требованиями: настоящего стандарта по технологическому регламенту, утвержденному в установленном порядке.

2.2. Прокат изготовляют в горячекатаном состоянии. Для обеспечения требуемых свойств может применяться термическая обработка.

2.3. Пр требованию потребителя обеспечивается свариваемость стали путем соблюдения требований по химическому составу стали и механическим свойствам проката.

2.4. Нормируемые показатели проката по категориям приведены в табл. 1.

Таблица 1

| Кате- гория | Хим. состав | Временное сопроти- вление | Предел текучести | Относительное удлинение | Изгиб в холодном состоянии | Ударная вязкость | Марки стали | |||||||||||

| при t в ° С | После механич. старения | |||||||||||||||||

| +20 | -20 | |||||||||||||||||

| 1 2 3 4 5 | — + + + + | + + + + + | — + + + + | — + + + + | + + + + + | — — + — — | — — — + + | — — — + | Ст.0; Ст3кп; Ст3пс; Ст.3сп; Ст.4кп; Ст.4пс; Ст.4сп; Ст.5пс; Ст.5сп; Ст.6пс; Ст.6сп; Ст.3кп; Cт.3пс; Ст.3сп; Ст.4кп; Ст.4пс; Ст.4сп;Ст.5пс; Ст.5сп; Ст.3пс; Ст.3сп; Ст.4пс; Ст.4сп; Ст3пс; Ст.3сп; Ст3пс; Ст.3сп; | |||||||||

Примечания

- Знак «+» означает, что показатель нормируется.

- Для стали марок Ст0, Ст3пс и Ст3сп предел текучести и изгиб ненормируют.

- Прокат категории 2 из стали марок Ст3пс, Ст3сп, Ст4пс и Ст4сп изготовляют толщиной менее 5 мм.

2.5. Механические свойства проката при растяжении, а также условия испытаний на изгиб должны соответствовать нормам, приведенным в табл. 2.

Таблица 2

| Марка стали | Временное сопротивление, Н/мм2 (кгс/мм2) для толщин, мм | Предел текучести,Н/мм2 (кгс/мм2), для толщин, мм | Относительное удлинение,%, для толщин,мм | Изгиб до параллельности сторон (a- толщина образца, d — диаметр оправки) для толщин, мм | ||||||||

| до 10 | св.10 | до 10 | св.10 до 20 | св.20 до 40 | св.40 до 100 | св.100 | до 20 | св.20 до 40 | св.40 | |||

| не менее | до 20 | св.20 | ||||||||||

| Ст0 Ст3кп Ст3пс Ст3сп Ст4кп Ст4пс Ст4сп Ст5пс Ст5сп Ст6пс Ст6сп | Не менее 300(31) 360-460 (37-47) 370-480 (38-49) 380-490| 370-480 (39-50)| (38-49) 400-510 (41-52) 410-530 (42-54) 490-630 (50-64) 490-630 (50-64) Не менее 590 (60) | — 235 (24) 245 (25) 245 (25) 255 (26) 265 (27) 285 (29) 285 (29) 315 (32) | — 235 (24) 245 (25) 245 (25) 255 (26) 265 (27) 285 (29) 285 (29) 315 (32) | — 225 (23) 235 (24) 235 (24) 245 (25) 255 (26) 275 (28) 275 (28) 305 (31) | — 215 (22) 225 (23) 225 (23) 235 (24) 245 (25) 265 (27) 265 (27) 295 (30) | — 185 (20) 205 (21) 205 (21) 225 (23) 235 (24) 256 (26) 255 (26) 295 (30) | 18 27 26 26 25 24 20 20 15 | 18 26 25 25 24 23 19 19 14 | 15 24 23 23 22 21 17 17 12 | — d=a d=a d=a d=2a d=2a d=3a d=3a — | — d=a d=a d=a d=2a d=2a d=3a d=3a — | |

Примечания:

- Для фасонного проката толщиной свыше 20 мм значение предела текучести допускается на 10 Н/мм2 (1 кгс/мм2) ниже по сравнению с указанным.

- Допускается снижение относительного удлинения для фасонного проката всех толщин на 1% (абс.).

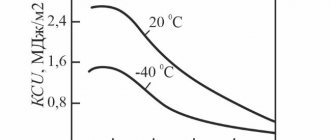

2.6. Ударная вязкость сортового и фасонного проката категорий 3, 4, 5 из стали марок Ст3пс, Ст3сп, а также категорий 3 из стали марок Ст4пс, Ст4сп должна соответствовать приведенной в табл. 3.

Таблица 3

| Марка стали | Толщина проката, мм | Тип образца по ГОСТ 9454-78 | Ударная вязкость КCU, Дж/см2 (кгсм/см2), не менее | ||

| при температуре, С° | после механического старения | ||||

| +20 | -20 | ||||

| Ст3пс,Ст3сп | 5-9 10-25 26-40 | 3 1 1 | 108(11) 98(10) 88(9) | 49(5) 29(3) — | 49(5) 29(3) — |

| Ст4пс,Ст4сп | 5-9 10-25 26-40 | 3 1 1 | 98(10) 88(9) 69(7) | — — — | — — — |

Примечания:

- Знак «-» означает, что испытание не проводится.

- Определение ударной вязкости проката круглого сечения проводят, начиная с диаметра 12 мм, квадратного, начиная со стороны квадрата 11 мм, фасонного — с толщин, из которых могут быть вырезаны образцы типов 1 и 3 но ГОСТ 9454-78.

- При испытании проката на ударную вязкость допускается снижение величины ударной вязкости на одном образце на 30%, при этом среднее значение должно быть не ниже норм, указанных в таблице.

2.7. На торцах штанг (прутков) проката расслоение не допускается.

2.8. Для группы I на поверхности сортового проката допускаются без зачистки отдельные раскатанные пузыри, загрязнения, рябизна, отпечатки, риски, не выводящие размеры профиля за пределы минусового отклонения. Другие виды дефектов должны быть удалены пологой зачисткой или вырубкой, не выводящей размер профиля за пределы минусового отклонения.

2.9. Для группы II допускаются без зачистки дефекты, глубина которых не превышает: минусового предельного отклонения для прутков размером не менее 100 мм; суммы предельных отклонений-для прутков размером 100 мм и более. Глубина залегания дефектов считается от номинального размера.

2.10. Для группы III на поверхности сортового проката допускаются без зачистки отдельные раскатанные пузыри, загрязнения, рябизна, отпечатки, риски, не выводящие размеры профиля за пределы минусового отклонения.

Другие виды дефектов должны быть удалены пологой зачисткой или вырубкой, глубина которой не должна превышать:

- суммы предельных отклонений диаметра или толщины для прутков размером 40 мм и менее;

- 5% диаметра или толщины-для прутков размером свыше 40 до 140 мм;

- 8% диаметра или толщины-для прутков размером свыше 140 мм.

Глубина зачистки или вырубки считается от минимального размера проката.

В поперечном сечении проката (диаметром или толщиной) более 140 мм допускается не более двух зачисток максимальной глубины, которые не должны быть расположёны на одной оси.

2.11. Глубина залегания, зачистки или вырубки дефектов на поверхности проката, не имеющего нормированных предельных отклонений, не должна превышать 10% толщины зачищаемого элемента профиля.

2.12. Дефекты удаляются пологой зачисткой или вырубкой шириной не менее пятикратной глубины.

2.13. Прокат должен быть обрезан. При порезке проката в холодном состоянии на поверхности реза (торце) допускаются вол-нистость и сколы, не выводящие длину профиля за номинальный размер и предельные отклонения по длине. При производстве фасонного проката косина реза не должна выводить длину проката за его номинальный размер и предельные отклонения по длине. Заусенцы не должны превышать 0,5 мм при толщине фасонного проката До 10 мм и 0,1 толщины свыше 10 мм. При порезке сортового проката диаметром (толщиной) до 80 мм длина смятого конца не должна превышать диаметра разрезаемого профиля. Косина реза не контролируется. При порезке сортового проката диаметром (толщиной) свыше 80 мм косина реза не должна превышать 5 мм, величина заусецев — 2 мм. При порезке сортового проката ножницами в горячем состоянии допускаются отпечатки ножей глубиной до 0,25 диаметра (толщины) проката. Прокат диаметром (толщиной, шириной) до 40 мм немерной длины допускается изготовлять с необрезанными концами.

2.14. Маркировка и упаковка — по ГОСТ 7566-81 с дополнениями. Поштучному клеймению в горячем состоянии подвергаются прутки диаметром (стороной квадрата) свыше 80 мм. Клеймо наносится на торец прутка и содержит марку стали или ее условное обозначение с указанием расшифровки в документе о качестве, номер плавки или ее условное обозначение с указанием расшифровки в документе о качестве.

2.15. Маркировка проката производится несмываемой краской цветами, приведенными в ГОСТ 380-71.

3. Приемка

3.1. Прокат принимают партиями. Партия должна состоять из проката одного размера и одной плавки-ковша. Для проката из стали марки Ст0 число правок в. партии не ограничено.

3.1.1 В партии, состоящей из проката категории I, допускается наличие нескольких плавок, при этом партия должна состоять из проката одного размера и одной марки стали. Масса партии — не более вагонной нормы.

3.1.2. Партия должна сопровождаться документом о качестве по ГОСТ 7566-81 с дополнениями: категории проката; группы качества поверхности; при наличии в партии нескольких плавок — количества плавок в партии.

3.2. Для проверки качества проката по химическому составу и механическим свойствам от партии отбирают: для химического анализа-одну пробу от плавки-ковша; для испытания на растяжение и изгиб — один пруток, моток или полосу; для испытания на ударную вязкость — два прутка, мотка или полосы.

3.2.1. При прокатке плавки на различные толщины (диаметры,. стороны квадрата) прутки для механических испытаний отбирают от минимальной и максимальной толщины проката.

3.3. При получении неудовлетворительных результатов провер- ки хотя бы по одному показателю, повторную проверку проводят в соответствии с ГОСТ 7566-81.

3.4. Для контроля качества поверхности и размеров проката от партии отбирают 10% прутков, мотков или полос, но не менее 5 штук.

3.5. Химический анализ готового проката и испытание на изгиб допускается не производить, установленные нормы обеспечивают ся технологией изготовления

4. Методы контроля

4.1. Методы отбора проб для определения химического соста- ва стали-по ГОСТ 7565-81.

4.2. Химический анализ-по ГОСТ 22536.0-87; ГОСТ 22536.1-77; ГОСТ 22536.2-87; ГОСТ 22536.3-77; ГОСТ 22536.4-77; ГОСТ 22536.5-87; ГОСТ 22536.6-77; ГОСТ 22536,7-77; ГОСТ 22536.8-87; ГОСТ 22536.9-77; ГОСТ 22536.10-77; ГОСТ 22536.11-87; ГОСТ 22536.13-77; ГОСТ 17745-72; ГОСТ 18895-81 или другими методами, утвержденными в установленном порядке и обеспечивающими необходимую точность анализа. При разногласиях между изготовителем и потребителем оценку проводят стандартными методами.

4.3. Методы отбора проб для механических и технологических испытаний-по ГОСТ 7564-73 (вариант 1).

4.4. Испытание на растяжение проводят по ГОСТ 1497-84 на образцах пятикратной длины по одному образцу от прутка.

4.5. Испытание на изгиб проводят по ГОСТ 14019-80 по одному образцу от прутка.

4.6. Испытание на ударную вязкость проводят по ГОСТ 9454- 78 на двух образцах типов 1 или 3 от прутка для каждой температуры.

4.7. Определение склонности к механическому старению про- водят по ГОСТ 7268-82 на двух образцах от прутка.

4.8. Контроль механических свойств проводят для минимальной и максимальной толщин (диаметра, стороны квадрата) проката одной плавки: для толщин до 10 мм, св. 10 до 20 мм, св. 20 до 40 мм, св. 40 до 100 мм. При контроле механических свойств допускается применять статистические и неразрушающие методы контроля по нормативно- технической документации на методы контроля металлопродукции. При использовании изготовителем статистических методов контроля в соответствии с нормативно-технической документацией контроль механических свойств, предусмотренный настоящим стандартом, допускается не производить. Изготовитель обеспечивает при этом соответствие выпускаемой продукции требованиям настоящего стандарта. В арбитражных случаях и при периодических проверках качества применяются методы контроля, предусмотрен- ные настоящим стандартом.

4.9. Качество поверхности проверяют путем осмотра без применения увеличительных приборов. Расслоение проката контролируют осмотром торцов проката.

4.10. Геометрические размеры и форму профиля проверяют при помощи измерительных инструментов по ГОСТ 162—80, ГОСТ 166-80, ГОСТ 427-75, ГОСТ 882-75, ГОСТ 3749-77, ГОСТ 5378-66, ГОСТ 6507-78, ГОСТ 7502-80 или инструментов, аттестованных по ГОСТ 8.326-78 и ГОСТ 2216-84.

4.11. Для определения массы двутавров с параллельными гранями полок от каждой отобранной штанги отрезают образец длиной не менее 300 мм.

4.12. Контроль массы профилей проводят на пробах длиной 1 м. Для двутавров с параллельными гранями полок допускается длина пробы менее 1 м, но не менее 300 мм.

5. Транспортировка и хранение

5.1. Транспортировка и хранение — по ГОСТ 7566-81.

Приложение Обязательное

Примеры условных обозначений проката

Схема условного обозначения проката

X1.. X1_1 X2 ГОСТ X3 . . . ———— X4 X5 Х6 ГОСТ 535-88

Х1 — вид проката (круг, квадрат, шестигранник, полоса, уголок, двутавр и другие; Х1_1 — Размер проката или номер профиля; X2 — Точность проката — А, Б, В (ГОСТ 2590-71, ГОСТ 2591-71, ГОСТ 8509-86 и другие); X3 — Номер стандарта на сортамент (ГОСТ 2590-71, ГОСТ 2591-71, ГОСТ 8509-86 и другие); X4 — Группа по назначению — I, II, III ( по ГОСТ 535-88); X5 — Категория проката — 1,2,3,4,5 (по ГОСТ 535-88); X6 — Марка стали по ГОСТ 535-88 (Ст3кп, Ст3пс и другие);

Прокат горячекатаный круглый диаметром 30 мм обычной точности прокатки (В) по ГОСТ 2590—71. марки Ст5пс, категории 1, группы II : 30-В ГОСТ 2590-71 Круг———— Ст5пс1-II ГОСТ 535-88

Прокат горячекатаный угловой равнополочный размером 50Х50х3 мм, высокой точности прокатки (А) по ГОСТ 8509-72, марки СтЗсп, категории 3 группы I: 50х50х3-А ГОСТ 8509-86 Уголок———— Ст3пс3-I ГОСТ 535-88

Прокат горячекатаный, балка двутавровая номер 30 по ГОСТ 8239-72,. марки СтЗпс, категории 4, группы I: 30-ГОСТ 8239-72 Двутавр———— Ст3пс4-I ГОСТ 535-88

Рельс тавровый по ГОСТ 19240-73 стали марки Ст5сп, категории I группы I: ГОСТ 19240-73 Рельс тавровый ———— Ст5пс1-I ГОСТ 535-88

Двутавр с параллельными гранями полок, номер 40Б по ГОСТ 26020-83, стали марки СтЗсп, категории 5, группы I: 40Б ГОСТ 26020-83 Двутавр———— Ст3пс5-I ГОСТ 535-88

Металлопрокат из легированных марок стали

В производстве металлопроката, предназначенного для создания строительных конструкций, работающих в условиях высоких нагрузок и пониженных температур, применяют низколегированные конструкционные (строительные) стали типа 09Г2С, 10Г2С1, 10Г2С1Д. Они также выдерживают динамические и вибрационные нагрузки, хорошо свариваются. 09Г2С – материал, широко используемый в производстве фасонного проката.

Для работы при высоких нагрузках в условиях химически активных сред востребован металлопрокат из коррозионностойких марок сталей.

- Хромистые стали типа 12Х12, 20Х13, 30Х13, 40Х13 широко используются в машиностроении, изготовлении медицинской техники, предметов домашнего обихода, оборудования пищевой и химической индустрии.

- Стали, содержащие хром, никель и/или марганец. Наиболее популярные представители – 12Х18Н9, 12Х18Н10Т (хорошо проявляет себя в работе в окислительных средах, широко применяется в пищевой промышленности и медицине), 12Х18Н12Т. Это дорогие материалы, поэтому для менее ответственных случаев применяют аналоги, в которых часть никеля заменяется марганцем.

- Высоколегированные кислотостойкие стали. 06ХН28МДТ – используется для сварных конструкций, эксплуатируемых в условиях контакта с горячей серной кислотой.

Применение разных видов нержавеющей стали

БЕТАЛЛ реализует марки нержавеющей стали, которые нашли свое применение в промышленности. Например:

- AISI 304; 304L; 316 – основное сырье для пищевой промышленности. Их задействуют в изготовлении лестничных ограждений, легких конструкционных элементов, арок, декоративных частей в архитектуре и мебельном производстве. Aisi 316 особенно устойчива к агрессивным средам.

- AISI 321 (08х18н10т); 316Ti востребованы в машиностроении и нефтехимической отрасли. Из них выпускают круги, квадраты, шестигранники, полосы и т.д., которые впоследствии становятся сырьем для различных метизов, соединяющих изделий.

Также в продаже есть и жаропрочные, жаростойкие виды стали. Из них изготавливают детали для машиностроительной отрасли − клапаны, крепежные детали, двигатели, теплообменники. Из марок 30х13 и 40х13 создают медицинские инструменты, предметы бытового использования, а 08х181 является основой для конструкционных элементов, которые будут работать в окислительных средах (азотная кислота).

Часто клиенты интересуются покупкой изделий из 14х17хН2 по цене за тонну, востребованных авиационной и химической промышленностью. Какие марки стали нержавейки больше подойдут заказчику, подскажут консультанты. Их химический состав и технические характеристики регламентированы по ГОСТ.

Классификация металлопроката по форме сечения

По форме сечения металлопрокат разделяют на сортовой, фасонный, листовой, трубный.

Сортовой и фасонный прокат

В соответствии с ГОСТом 535-2015 к сортовому металлопрокату относят изделия, в которых любая касательная к поперечному сечению его не пересекает, к фасонному – металлоизделия, в которых хотя бы одна касательная к сечению пересекает его.

Виды сортового металлопроката:

- Круг. В ГОСТе 2590-2006 в таблице указан сортамент и вес погонного метра горячекатаного круглого металлопроката, диапазон размеров сечения – 5-270 мм. Горячекатаный круг служит исходной заготовкой при производстве холоднодеформированного круга, применяется в строительстве. Диапазон номинальных диаметров холоднокатаного круга – 3-100 мм. Продукция востребована в машиностроении, при производстве быттехники, в мебельной промышленности, при дизайне фасадов и интерьеров.

- Квадрат. Диапазон сторон горячекатаных квадратов – 8-200 мм. Эта металлопродукция используется при обустройстве ограждений, изготовлении решеток, металлических ворот, калиток, при производстве калиброванного квадрата. Холоднодеформированный квадрат выпускают в диапазоне размеров сторон – 3-100 мм. Его применяют в автомобильной индустрии и машиностроении, при оформлении интерьеров, производстве мебели.

- Шестигранник. Поперечное сечение – правильный шестигранник. В маркировке этого вида металлопроката указывают номер, равный диаметру вписанного круга в мм. Горячекатаный шестигранный пруток используется при производстве метизов и калиброванного (холоднотянутого) шестигранника. Калиброванный шестигранный металлопрокат используется при производстве деталей для автомобилестроения и машиностроения на высокопроизводительных автоматизированных станках.

- Полоса – горячекатаная и холоднокатаная. Применяется в строительстве, при производстве трубного и гнутого фасонного проката (уголка, швеллера), сварной двутавровой балки.

Виды профиля фасонного металлопроката:

- Двутавр – строительный металлопрокат с поперечным сечением в виде буквы Н. Выпускается только горячей прокаткой. Применяется при сооружении крупных объектов гражданского и производственного назначения.

- Швеллер. Поперечное сечение бывает равнополочным и неравнополочным. Продукция выпускается по технологии горячей прокатки. Применяется при обустройстве каркасных конструкций – навесов, беседок, уличных рекламных носителей, в качестве каркаса для облицовочных материалов.

- Уголок. Горячекатаный угловой металлопрокат выпускают равнополочным и неравнополочным. Его часто используют для создания дополнительных связей в несущих и ненесущих металлоконструкциях, при обустройстве опор различного назначения, в машино- и станкостроении.

Листовой прокат

Горячекатаный лист выпускают в широком диапазоне толщины – от 0,5 мм до 160 мм. Продукцию общего назначения регламентирует ГОСТ 19903-2015. Окалину, которая присутствует на поверхности, удаляют с помощью пескоструйных аппаратов или травлением. Для придания точных размеров и улучшения качества поверхности горячекатаной металлопродукции используют холодную прокатку.

8 Правила приемки

8.1 Прокат принимают партиями. Партия должна состоять из проката одного размера и одной плавки-ковша. Для проката из стали марки Ст0 число плавок в партии не ограничено.

8.1.1 В партии допускается наличие нескольких плавок (сборные партии), при этом партия должна состоять из проката одного размера (диаметра, толщины или номера) и одной марки стали. Химический состав, временное сопротивление, предел текучести, относительное удлинение, ударную вязкость, изгиб в холодном состоянии и соответствие заданной категории проката этой партии определяют по плавке, имеющей наименьшее значение углеродного эквивалента (). Масса партии — не более 200 т. Масса партии проката из заготовок, полученных на машинах непрерывного литья методом «плавка на плавку», не более 500 т.

8.2 Партия должна сопровождаться документом о качестве по ГОСТ 7566 с дополнениями: — индекса «сб» и величины углеродного эквивалента — для сборной партии; — индекса «св» — при поставке проката с обеспечением свариваемости; — индекса (*) для ковшевой пробы или (S) для готового проката — при указании химического состава.

8.3 Для проверки качества проката по химическому составу, механическим и технологическим свойствам от партии отбирают: — для химического анализа — одну пробу от плавки-ковша или одну пробу от готового проката каждой плавки-ковша; — для испытания на растяжение и изгиб в холодном состоянии — один пруток, моток, полосу или профиль; — для испытания на ударный изгиб для определения ударной вязкости — два прутка, мотка, полосы или профиля.

8.4 При прокатке плавки на различные толщины (диаметры, стороны квадрата) прутки, мотки, полосы или профили для механических испытаний отбирают от проката минимальной и максимальной толщины.

8.5 Для контроля массы проката от партии отбирают один пруток, моток, полосу или профиль.

8.6 Для контроля формы, размеров проката и качества поверхности от партии отбирают 10% прутков, мотков, полос или профилей, но не менее 5 штук.

8.7 Химический анализ готового проката и испытание на изгиб в холодном состоянии допускается не проводить, установленные нормы обеспечивают технологией изготовления.

8.8 При получении неудовлетворительных результатов проверки хотя бы по одному показателю повторную проверку проводят в соответствии с ГОСТ 7566.

Технические характеристики

Таблица марок стали, представленная на сайте, поможет потребителям выбрать наиболее подходящую не только по свойствам, но и стоимости. Если вы желаете оформить заказ на металлоизделия из них, свяжитесь с консультантами. Каждая марка проката стали имеет принадлежность к определенному классу, в зависимости от:

- содержания углерода – низкоуглеродистые (до 0.3 %), среднеуглеродистые (от 0.3 до 0.7 %) и высокоуглеродистые (более 0.7 %);

- назначения – конструкционные (высокопрочные, рессорно-пружинные, улучшаемые) и инструментальные;

- качества – обыкновенные – только углеродистые, в то время как качественные и высококачественные (А) могут быть углеродистыми и легированными;

- степени раскисления – спокойные, полуспокойные, кипящие.

Часто потребитель интересуется, какие есть аналоги марок стали и сколько стоит металлопрокат из них? Уточняйте информацию по телефону.

Различные легированные стали, помимо цифр в маркировке, обладают еще и буквами, которые означают те или иные примеси в стали, в частности:

- К — кобальт;

- X — хром;

- Ю — алюминий;

- Н — никель;

- Г (или Мг) — марганец;

- В — вольфрам;

- С — кремний;

- Ф (или Ва) — ванадий;

- М — молибден.

ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Прокат изготовляют в соответствии с требованиями настоящего стандарта по технологическому регламенту, утвержденному в установленном порядке.

2.2. Прокат изготовляют в горячекатаном состоянии. Для обеспечения требуемых свойств может применяться термическая обработка.

2.3. По требованию потребителя обеспечивается свариваемость стали путем соблюдения требований по химическому составу стали и механическим свойствам проката.

2.4. Нормируемые показатели проката по категориям приведены в табл. 1.

Таблица 1

| Категория | Химический состав | Временное сопротивление | Предел текучести | Относительное удлинение | Изгиб в холодном состоянии | Ударная вязкость | Марка стали | ||

| При температуре, °С | После механического старения | ||||||||

| +20 | -20 | ||||||||

| 1 | + | + | + | + | + | — | — | — | Ст0; Ст3кп; Ст3пс; Ст3сп; Ст4кп; Ст4пс; Ст4сп; Ст5пс; Ст5сп; Ст6пс: Ст6сп |

| 2 | + | + | + | + | + | — | — | — | Ст3кп; Ст3пс; Ст3сп; Ст4кп; Ст4пс; Ст4сп; Ст6пс; Ст6сп |

| 3 | + | + | + | + | + | + | — | — | Ст3пс; Ст3сп; Ст4пс; Ст4сп |

| 4 | + | + | + | + | + | + | + | — | Ст3пс; Ст3сп |

| 5 | + | + | + | + | + | + | + | + | Ст3пс; Ст3сп |

Примечания:

1. Знак «+» означает, что показатель нормируется.

2. Для стали марки Ст0 предел текучести и изгиб, для стали марок Ст6пс и Ст6сп изгиб не нормируют.

3. Фасонный и полосовой прокат категории 2 из стали марок Ст3пс, Ст3сп, Ст4пс, Ст4сп изготовляют толщиной менее 3 мм и более 40 мм. Сортовой прокат категории 2 из тех же марок стали изготовляют диаметром менее 12 мм, стороной квадрата менее 11 мм и диаметром (стороной квадрата) более 40 мм.

(Измененная редакция, Изм. № 1, 2).

2.5. Механические свойства проката при растяжении, а также условия испытаний на изгиб должны соответствовать нормам, приведенным в табл. 2.

Таблица 2

| Марка стали | Временное сопротивление sв, Н/мм2 (кгс/мм2), для толщин, мм | Предел текучести sт, Н/мм2 (кгс/мм2), для толщин, мм | Относительное удлинение d, % для толщин мм | Изгиб до параллельности сторон (a — толщина образца, | ||||||||

| до 10 | св. 10 | до 10 | св. 10 до 20 | св. 20 до 40 | св. 40 до 100 | св. 100 | до 20 | св. 20 до 40 | св. 40 | |||

| не менее | до 20 | св. 20 | ||||||||||

| Ст0 | Не менее 300 (31) | — | — | — | — | — | 18 | 18 | 15 | — | — | |

| Ст3кп | 360 — 460 | 235 | 235 | 225 | 115 | 185 | 27 | 26 | 24 | d = | d = 2 | |

| (37 — 47) | (24) | 124) | (23) | (22) | (20) | |||||||

| Ст3пс | 370 — 480 | 245 | 245 | 235 | 225 | 205 | 26 | 25 | 23 | d = | d = 2 | |

| (38 — 49) | (25) | (25) | (24) | (23) | (21) | |||||||

| Ст3сп | 380 — 490 | 370 — 480 | 255 | 245 | 235 | 225 | 205 | 26 | 25 | 23 | d = | d = 2 |

| (39 — 50) | (38 — 49) | (26) | (25) | (24) | (23) | (21) | ||||||

| Ст4кп | 400 — 510 | 265 | 255 | 245 | 235 | 225 | 25 | 21 | 92 | d = 2 | d = 3 | |

| (41 — 52) | (26) | (26) | (25) | (24) | (23) | |||||||

| Ст4пс | 410 — 530 | 265 | 265 | 265 | 245 | 235 | 24 | 23 | 21 | d = 2 | d = 3 | |

| Ст4сп | (42 — 54) | (27) | (27) | (26) | (25) | (124) | ||||||

| Ст5пс | 490 — 630 | 285 | 285 | 275 | 265 | 255 | 20 | 19 | 17 | d = 3 | d = 4 | |

| (50 — 64) | (29) | (29) | (28) | (27) | (26) | |||||||

| Ст5сп | 490 — 630 | 295 | 285 | 275 | 265 | 255 | 20 | 19 | 17 | d = 3 | d = 4 | |

| (50 — 64) | (30) | (29) | (28; | (27) | (26) | |||||||

| Ст6пс, | Не менее 590 | 315 | 315 | 305 | 295 | 296 | 15 | 14 | 12 | — | — | |

| Ст6сп | (60) | (32) | (32) | (31) | (30) | (30) | ||||||

Примечания:

1. По согласованию изготовителя с потребителем для фасонного проката толщиной свыше 20 мм значение предела текучести допускается на 10 Н/мм2 (1 кгс/мм2) ниже по сравнению с указанным.

2. По согласованию изготовителя с потребителем допускается снижение относительного удлинения для фасонного проката всех толщин на 1 % (абс.).

3. По согласованию изготовителя с потребителем допускается превышение верхнего предела временного сопротивления по сравнению с указанным на 50 Н/мм2 (5 кгс/мм2) при условии выполнения остальных норм.

(Измененная редакция, Изм. № 1).

2.6. Ударная вязкость сортового и фасонного проката категорий 3, 4, 5 из стали марок Ст3пс, Ст3сп, а также категории 3 из стали марок Ст4пс, Ст4сп должна соответствовать приведенной в табл. 3.

Таблица 3

| Марка стали | Толщина проката | Ударная вязкость КСV, Дж/см2 (кгс×м/см2), не менее | ||

| при температуре, 0С | после механического старения | |||

| +20 | -20 | |||

| Ст3пс, | 3,0 — 4,9 | 108(11) | 49(5) | 49(5) |

| Ст3сп | 5,0 — 9,9 | 108(11) | 49(5) | 49(5) |

| 10 — 25 | 98(10) | 29(3) | 29(3) | |

| 26 — 40 | 88(9) | — | — | |

| Ст4пс, | 3,0 — 4,9 | 98(10) | — | — |

| Ст4сп | 5,0 — 9,9 | 98(10) | — | — |

| 10 — 25 | 88(9) | — | — | |

| 26 — 40 | 69(7) | — | — | |

Примечания:

1. Знак «-» означает, что испытание не проводится.

2. Определение ударной вязкости проката круглого сечения проводят, начиная с диаметра 1,2 мм, квадратного, начиная со стороны квадрата 11 мм, фасонного — с толщин, из которых могут быть вырезаны образцы типов 1 и 3 по ГОСТ 9454.

3. При испытании проката на ударную вязкость допускается снижение величины ударной вязкости на одном образце на 30 %, при этом среднее значение должно быть не ниже норм, указанных в таблице.

2.7. Расслоение проката не допускается.

2.8. Для группы I на поверхности проката допускаются без зачистки отдельные раскатанные пузыри, рябизна, отпечатки, риски, не выводящие размеры профиля за пределы минусового отклонения. Другие виды дефектов должны быть удалены пологой зачисткой или вырубкой, не выводящей размер профиля за пределы минусового отклонения.

2.9. Для группы II допускаются без зачистки дефекты, глубина которых не превышает:

минусового предельного отклонения — для прутков размером менее 100 мм;

суммы предельных отклонений — для прутков размером 100 мм и более.

Глубина залегания дефектов считается от номинального размера.

2.10. Для группы III на поверхности проката допускаются без зачистки отдельные раскатанные Пузыри, загрязнения, рябизна, отпечатки, риски, не выводящие размеры профиля за пределы минусового отклонения.

Другие виды дефектов должны быть удалены пологой зачисткой или вырубкой, глубина которой не должна превышать:

суммы предельных отклонений диаметра или толщины для прутков размером 40 мм и менее;

5 % диаметра пли толщины — для прутков размером свыше 40 до 140 мм;

8 % диаметра или толщины — для прутков размером свыше 140 мм.

Глубина зачистки или вырубки считается от минимального размера проката.

В поперечном сечении проката (диаметром или толщиной) более 140 мм допускается не более двух зачисток максимальной глубины, которые не должны быть расположены на одной оси.

2.11. Глубина залегания, зачистки или вырубки дефектов на поверхности проката, не имеющего нормированных предельных отклонений, не должна превышать 10 % толщины контролируемого элемента профиля.

2.7. — 2.11. (Измененная редакция, Изм. № 1).

2.12. Дефекты удаляются пологой зачисткой или вырубкой шириной не менее пятикратной глубины.

2.13. Прокат должен быть обрезан. При порезке проката в холодном состоянии на поверхности реза (торце) допускаются волнистость и сколы, не выводящие длину профиля за номинальный размер и предельные отклонения по длине.

Косина реза фасонного проката не должна выводить длину проката за его номинальный размер и предельные отклонения по длине. Высота заусенца при порезке ножницами не должна превышать 0,5 мм при толщине фасонного проката в направлении движения ножей до 5,0 мм включительно, 1,0 мм при толщине свыше 5,0 до 10 мм включительно и 0,1 толщины — при толщине фасонного проката более 10 мм.

Косина реза сортового проката диаметром (толщиной) до 80 мм не контролируется, сортового проката диаметром (толщиной) свыше 80 мм косина реза не должна превышать 0,1 диаметра (толщины), а по требованию потребителя — 5,0 мм.

Высота заусенцев при порезке сортового проката ножницами не должна превышать 0,1 диаметра (толщины).

Высота заусенцев при порезке фасонного и сортового проката пилами не должна превышать 3 мм.

По требованию потребителя заусенцы должны быть удалены.

При порезке сортового и фасонного проката ножницами допускаются утяжка концов и отпечатки ножей глубиной до 0,25 диаметра (толщины) проката.

Прокат диаметром (стороной квадрата, шириной) до 40 мм немерной длины допускается изготовлять с необрезанными концами. По соглашению с потребителем прокат диаметром (стороной квадрата, шириной) свыше 40 мм изготовляют с необрезанными концами.

(Измененная редакция, Изм № 1, 2).

2.14. Маркировка и упаковка — по ГОСТ 7566 с дополнениями.

По требованию потребителя на прутки диаметром (стороной квадрата) свыше 30 мм, упакованные в связки, наносят маркировку. Клеймо наносится на торец прутка и содержит марку стали или ее условное обозначение с указанием расшифровки в документе о качестве, номер плавки или ее условное обозначение с указанием расшифровки в документе о качестве.

2.15. Маркировка проката производится несмываемой краской цветами, приведенными в ГОСТ 380.

На прокат в связках наносится цветная маркировка полосами шириной не менее 20 мм. Краску наносят на боковую поверхность по окружности (не менее 1/2 длины окружности) на расстоянии не более 500 мм от торца.

Допускается для сортового проката диаметром (стороной квадрата, толщиной) свыше 80 мм наносить цветную маркировку на торцы трех — пяти штанг в связке.

По согласованию изготовителя с потребителем допускается маркировку краской не производить.

2.14; 2.15. (Измененная редакция, Изм. № 1).