В современной промышленности насчитывается более ста способов сварки металлов и неметаллических материалов. От правильности выбора технологии производства и сварочного оборудования зависит качество работы в целом. При выборе способа специалист учитывает несколько основных факторов, в их числе:

- условия производства и эксплуатации готовой конструкции;

- химический состав металлических сплавов;

- толщина заготовок;

- максимальная прочность сварочного шва;

- интенсивность нагрузки.

Для этого специалисту необходимо знать свойства металлов, их сопротивляемость, уметь проектировать сварные конструкции, рассчитывать допустимую нагрузку. Эти и другие направления подготовки охватывает инженерная специальность «Оборудование и технология сварочного производства (код – 15.03.01).

Условия поступления

Подготовка будущих инженеров осуществляется по программам бакалавриата. Поступление возможно только при наличии полного среднего образования (11 классов).

Абитуриенты сдают вступительные экзамены:

- физику (профильный предмет);

- математику;

- русский язык;

- иностранный язык (по усмотрению ВУЗа).

Формы обучения – очная и заочная. Длительность очного обучения – 4 года, заочного – 5 лет.

Дисциплины

В процессе обучения технологиям сварочного производства студенты изучают следующие предметы:

- Электротехнику.

- Основы сварочного производства.

- Теорию сварочных процессов.

- Теоретическую механику.

- Прикладную механику.

- Материаловедение.

- Технологию материалов.

- Проектирование сварных конструкций.

- Металловедение.

- Термообработку сварных соединений.

- Технологию и оборудование процесса сварки плавлением, давлением, термической резкой.

- Основы коррозии сварных соединений.

- Управление качеством сварочного производства.

- Автоматизацию и проектирование технических систем.

- Экономику производства.

- Проектирование вспомогательного оборудования.

- Другие дисциплины.

Программа подготовки специалистов включает учебную и производственную практики. Производственную практику студенты проходят на машиностроительных заводах, в сварочных цехах других промышленных производств, в университетских лабораториях.

По окончании обучения выпускники сдают государственный экзамен и защищают дипломную работу.

СВАРОЧНОЕ ПРОИЗВОДСТВО

Сварочное производство включает большую группу технологических процессов соединения, разъединения (резки), наплавки, пайки, напыления, спекания, локальной обработки материалов и т. д. Эти процессы идут с применением на месте обработки термической, термомеханической или электрической энергии. Наиболее широко применяются термические процессы с использованием энергии химических реакций (сгорания горючих газов в кислороде), электрической энергии (электродуговые, электрошлаковые, плазменные, электронно-лучевые процессы и др.), а также энергия звука и света (процессы ультразвуковой, лазерной сварки, резки, прошивки отверстий, термообработки и пр.). При термомеханической сварке используется теплота и работа механического сжатия (газопрессовая, индукционная, контактная, диффузионная сварка и др.).

Санитарно-гигиенические условия труда при сварке определяются главным образом особенностью технологических процессов, выполняемых с использованием различных источников энергии, поэтому кратко рассмотрим наиболее распространенные из них.

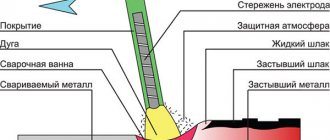

Термический класс сварочных процессов. Электродуговая сварка. Самым универсальным и распространенным источником теплоты, используемым для сварки плавлением, является электрическая дуга. Сварка ведется плавящимися или неплавящимися электродами. Для изоляции дуги и расплавленного металла от воздуха применяют газовую, газошлаковую или шлаковую защиту. В качестве газовой защиты используют инертные газы (аргон, гелий) или углекислый газ.

Широко применяется сварка металлическим электродом с нанесенным на него покрытием. Покрытие содержит вещества, необходимые для устойчивого горения дуги, создания газовой и шлаковой защиты металла от воздуха и для физико-металлургической обработки жидкого металла с целью улучшения его качества (ферросплавы). В состав покрытлй входят ферросплавы (ферромарганец, ферросицилий, ферротитан) и некоторые другие компоненты.

Сварку под флюсом ведут с помощью автоматов и полуавтоматов. Эта разновидность дуговой сварки характерна тем, что дуга горит в газовом пузыре, надежно защищаемом от воздуха слоем расплавленного флюса-шлака и твердого флюса. Слой флюса также защищает окружающее пространство от вредного излучения дуги.

Электронно-лучевая сварка. Сущность электроннолучевой сварки заключается в использовании для нагрева и плавления металла кинетической энергии электронов, ускоренных электрическим полем с высокой разностью потенциалов. Устройство, с помощью которого получают узкий сфокусированный электронный луч с большой плотностью энергии, называют электронной пушкой. Электронно-лучевая сварка обычно ведется в вакууме 10-2 – 10-3 Па.

Сварка световым лучом. В последнее время в промышленности все более широко применяется энергия светового луча, получаемого с помощью оптических квантовых генераторов (ОКГ) или лазеров. Излучение ОКГ характеризуется рядом уникальных свойств: высокой монохроматичностью, значительной степенью когерентности, большой мощностью и высокой направленностью. В сварочном производстве наиболее перспективны газовые лазеры, имеющие достаточно высокие мощности и КПД. Они успешно применяются для сварки и резки металлов. Высокая плотность тепловой мощности (выше 108 – 109 Вт/м2) при современной лазерной технике позволяет не только плавить, но и испарять все известные материалы.

Плазменная обработка материалов. При плазменной сварке, резке или напылении материалов источником теплоты служит плазменная струя, которая представляет собой поток ионизированных частиц, обладающих большой энергией. Для получения плазменной струи применяют специальные устройства, называемые плазменными горелками или плазмотронами. В плазмотронах используют дуговой разряд значительной протяженности, горящий в сравнительно узком водоохлаждаемом канале. В зависимости от состава среды температура плазмы газового разряда в дуге, стабилизированной водяным вихрем, составляет 20000 – 30000 °С.

2. Термомеханический класс сварочных процессов. Соединение металлов с помощью высокотемпературного нагрева и пластической деформации металла было первым видом сварки, который создал человек. Таким видом была кузнечная или горновая сварка. В дальнейшем развитие сварки давлением шло по пути совершенствования источников нагрева, методов пластической деформации, способов очистки и защиты соединяемых поверхностей.

Электрическая контактная сварка. Ее разновидностью является точечная сварка. При точечной сварке соединяемые детали зажимают между электродами машины и через них пропускают ток большой силы, обеспечивая разогрев и плавление металла. После затвердевания металла под давлением образуется сварная точка, прочно связывающая обе детали.

Сварка токами высокой частоты. Способ сварки основан на высокочастотном нагреве до сварочных температур поверхностей, подлежащих соединению, и сжатии этих поверхностей. Для сварки токами высокой частоты применяют 2 способа передачи энергии: контактный и индукционный. При контактном способе к нагреваемым элементам подводится ток высокой частоты (обычно радиочастоты более 60 кГц). Индукционный нагрев осуществляют с помощью специального устройства, называемого индуктором.

Диффузионная сварка в вакууме. Этот способ сварки осуществляется за счет взаимной диффузии атомов контактирующих частей при относительно длительном действии повышенной температуры и незначительной пластической деформации. Для защиты металла, как правило, сварку ведут в вакууме. Для нагрева соединяемых деталей используют различные источники энергии, но наиболее широко применяют индукционный нагрев токами высокой частоты.

3. Механический класс сварочный процессов. Сварочные процессы, относящиеся к этому классу, выполняют без предварительного подогрева соединяемых деталей. Наиболее распространенным видом этого класса является холодная сварка. Она ведется при значительной пластической деформации за счет высокого давления соединяемых металлов, в результате чего между ними устанавливается межатомная связь.

Без предварительного подогрева ведется также ультразвуковая сварка. Соединение при ультразвуковой сварке происходит в результате совместного воздействия на детали сдвигающих высокочастотных механических колебаний, сопровождающихся нагревом металла, и сжимающего давления.

Санитарно-гигиеническая характеристика условий труда. Рассмотренные способы сварки резко отличаются по своим санитарно-гигиеническим характеристикам. Наиболее неблагоприятные санитарно-гигиенические условия характерны для термического класса технологических процессов, выполняемых на воздухе непосредственно в зоне дыхания рабочего, т. е. прежде всего для ручной электродуговой сварки.

Основными вредностями процесса электродуговой сварки являются сварочный аэрозоль, содержащий пыль, пары и газы, например, фтористые соединения, оксид углерода, оксиды азота, озон и т.д. УФ излучение, брызги расплавленного металла и шлака. Состав пыли и газов, образующихся при сварке, зависит главным образом от состава электродных покрытий. Основу пыли составляют оксиды железа, а примесями являются соединения марганца, хрома, никеля, ванадия, молибдена и других металлов, входящих в сварочную проволоку, покрытие или в расплавленный металл.

Наиболее вредное влияние оказывают оксиды марганца и фтористые соедиенния. Содержание их по сравнению с оксидами железа обычно невелико, однако вследствие своей токсичности они имеют решающее значение при выборе типа электродов и покрытий. Необходимо применять электроды с наименьшим содержанием марганцевых и фтористых соединений.

При всех видах сварки образуются озон и оксиды азота (главным образом оксид азота, а в отдельных случаях и диоксид азота). При неполном сгорании углерода, содержащегося в металле, образуется оксид углерода. В зоне дуги оксид углерода образуется за счет диссоциации углекислого газа, использующегося в качестве защитного газа. Озон, оксид азота и оксид углерода обладают высокой токсичностью.

Образующаяся при сварке пыль является высокодисперсной, количество частиц диаметром менее 1 мкм составляет 98 – 99 %. Длительное воздействие сварочного аэрозоля может стать причиной заболевания электросварщиков пневмокониозом.

Электрическая дуга относится к высокотемпературным источникам энергии с температурой порядка 6000 ºC, поэтому она является источником лучистой энергии широкого диапазона (инфракрасного, видимого, ультрафиолетового).

Большая яркость сварочной дуги (до 15000 стильб) может вызывать эффект ослепления и повреждения сетчатки глаза; интенсивное УФ-излучение приводит к острому профессиональному поражению глаз – фото- или электроофтальмии, а также может вызвать ультрафиолетовые ожоги незащищенной кожи.

Длительное воздействие лучистой энергии сварочных дуг при недостаточной защите глаз может приводить к развитию хронического заболевания органа зрения – катаракте.

Значительно улучшают условия труда сварщика автоматическая и полуавтоматическая сварка под флюсом. При этом дуга горит под слоем флюса и устраняется ее вредное влияние на органы зрения. Кроме того, ликвидируется опасность ожогов брызгами металла. Однако воздушная среда загрязняется газами и частицами пыли, состав и количество которых зависят в основном от состава применяемых флюсов. Валовое выделение пыли при этом способе сварки во много раз меньше, чем при ручной.

Концентрация аэрозоля в зоне дыхания сварщика составляет 5,1 – 12,2 мг/м3. Концентрация оксидов марганца в зоне дыхания рабочих, обслуживающих автоматы, колеблется от 0,11 до 0,7 мг/м3.

При сварке неплавящимся вольфрамовым электродом в среде аргона основной вредностью является озон, а также тепловое воздействие открытой дуги. Выделение при этом электросварочного аэрозоля и оксидов марганца невелико.

Наиболее неблагоприятные санитарно-гигиенические условия имеют место при напылении и резке металлов электродуговым способом и с использованием плазменной струи. Эти процессы сопровождаются сильной загазованностью и запылением воздушной среды, во много раз превышающих предельно допустимые величины. Токсичность вредностей зависит от обрабатываемых материалов. При плазменном напылении и резке металлов вредными факторами являются шум, пыль, газы, тепловое и ультрафиолетовое излучение. Шум при плазменной обработке возникает вследствие прохождения плазмы со сверхзвуковой скоростью через узкое отверстие сопла горелки и превышает допустимые нормы. Суммарный уровень звукового и ультразвукового давления в рабочей зоне доходит до 120 – 130 дБ. Повышенное ультрафиолетовое и инфракрасное излучение, высокочастотный шум и ультразвук, загрязнение воздуха аэрозолями требуют проведения при плазменной обработке комплекса защитных мероприятий, включающих укрытие установок в вытяжные шкафы, применение шумозаглушающих насадок на плазменные горелки, использование средств индивидуальной защиты органов зрения, слуха и лица сварщика.

При работе с лазерами наибольшей опасности подвергаются глаза и кожные покровы. Лазерный луч оказывает на биологические объекты тепловое, фотохимическое и механическое воздействие. Опасность представляет не только прямой, но и отраженный луч лазера. Опасность повышается в связи с тем, что излучение лазера может находиться в невидимой области. Во всех случаях траектория лазерного луча должна быть недоступна для работающих. Гигиеническим достоинством лазерной сварки является то, что благодаря высокой концентрации энергии и локальности нагрева количество выделяющихся вредностей при лазерной сварке мало. Еще более благоприятные санитарно-гигиенические условия характерны для электронно-лучевой сварки. Сварка ведется в вакууме в специальных камерах. Откачка воздуха из рабочей камеры ведется вакуумными насосами с выбросом его вне рабочего помещения, поэтому никакие загрязнения в помещение не поступают. Опасность для работающих представляет, как и при лазерной сварке, интенсивное излучение расплавленного металла, а также возникающее в результате электронной бомбардировки рентгеновское излучение. Последнее обстоятельство требует создания в электронно-лучевых установках защиты от рентгеновского излучения.

Термомеханический и механический классы технологических процессов по санитарно-гигиеническим условиям обычно значительно лучше термического. При контактной сварке величина сварочного тока достигает десятков тысяч ампер, что создает мощные электромагнитные поля. Высокочастотные электрические поля большой интенсивности являются неблагоприятным фактором при сварке токами высокой частоты. Эффективное снижение напряженности высокочастотного поля достигается экранированием высокочастотных установок.

Наиболее благоприятные санитарно-гигиенические условия в этом классе имеет диффузионная сварка в вакууме, не оставляющая в рабочих помещениях никаких загрязнений воздуха.

Ультразвуковая сварка характеризуется воздействием ультразвуковых колебаний на организм человека.

Из профессиональных заболеваний у сварщиков возможен пневмокониоз по типу сидероза. Он протекает в относительно благоприятной форме диффузно-склеротических изменений. Вдыхание сварочного аэрозоля и раздражающих газов служит причиной хронических профессиональных бронхитов. Соединения хрома могут быть причиной астмоидных бронхитов поражения слизистой оболочки носа и дыхательных путей.

Явления марганцевых интоксикаций среди сварщиков регистрируются редко и обычно в виде легких форм.

У операторов, обслуживающих плазменные установки (генерирующие чрезвычайно интенсивный шум), возможно развитие профессиональных кохлеарных невритов.

Профилактические мероприятия. Радикальным способом оптимизации условий труда сварщиков является интенсивно внедряемая в настоящее время автоматизация сварочных операций и применение робототехники. Создание и поддержание нормальных санитарно-гигиенических условий труда в сварочном производстве достигается применением системы профилактических мероприятий.

Удаление сварочной пыли и газов из рабочего помещения производят прежде всего с помощью местной вентиляции для стационарных и нестационарных сварочных постов. В связи с тем, что эффективность действия местной вентиляции менее 100 %, сборочно-сварочные цехи необходимо оборудовать также общеобменной приточно-вытяжной вентиляцией. Механическая вытяжная вентиляция из верхней зоны обеспечивается осевыми вытяжными вентиляторами. Для компенсации воздуха, удаляемого вытяжной вентиляцией, должен быть обеспечен его организованный приток.

Борьба с шумом ведется как при создании оборудования, так и при его размещении в производственных помещениях. Там, где невозможно снизить уровень звуковой мощности, например при плазменных процессах, применяют индивидуальные средства защиты – противошумные наушники или вкладыши. Необходимо добиваться полной автоматизации таких процессов с выведением операторов из зоны действия шума.

Индивидуальные средства применяются также для защиты органов дыхания. При небольшой концентрации газов в воздухе можно пользоваться респираторами. При высоких концентрациях вредностей (при сварке в колодцах, цистернах, отсеках сосудов и др. замкнутых объемах) необходимо применять шланговые противогазы с принудительной подачей воздуха.

В последние годы разработаны и получили высокую гигиеническую оценку способы подачи приточного воздуха в зону дыхания сварщика – непосредственно под щиток.

Для защиты окружающих от лучистой энергии сварочных дуг оборудуются постоянные сварочные посты – кабины или устанавливаются ширмы.

Для защиты глаз и лица сварщиков используют специальные щитки и маски с защитными светофильтрами от ослепляющей видимой части спектра излучения, ультрафиолетовых и инфракрасных лучей.

К индивидуальным средствам защиты относятся спецодежда и спецобувь сварщиков.

Особое внимание уделяется средствам защиты от радиации, вредное воздействие которой зависит от мощности, дозы, вида излучения, расстояния от источников и т. д., поэтому важным является также строгий контроль излучения.

Важное место в обеспечении здоровья трудящихся в сварочном производстве занимают также медико-профилактические мероприятия. К ним относятся обязательные предварительные и периодические медицинские осмотры, сроки и объем которых регламентированы приказом МЗ РФ № 90. Целесообразно периодическое пребывание сварщиков в санаториях-профилакториях с прохождением курсов специальных физиотерапевтических процедур.

Навыки

Программа подготовки построена так, чтобы дипломированный специалист обладал всеми необходимыми навыками для самостоятельной работы по специальности и мог:

- Создать условия для выпуска технологичной высококачественной продукции.

- Обеспечить контроль ее качества на всех стадиях промышленного процесса.

- Принимать непосредственное участие в доработке, модернизации и внедрении новых технологий на производстве.

- Создать условия для безопасной работы, профилактики производственных травм и профзаболеваний.

- Выбрать основные и дополнительные материалы для выполнения конкретного заказа.

- Определить наиболее прогрессивный метод производства продукции.

- Экспериментировать с обработкой заготовок, анализировать результаты и делать выводы.

- Тестировать физико-химические свойства заготовок и готовых изделий, усовершенствовать их.

- Разрабатывать рациональные предложения и вносить их на рассмотрение руководству.

- Использовать стандартные и нестандартные методы проектирования новых изделий.

- Выполнять проектно-технические работы, оформлять чертежи и другую сопутствующую документацию.

- Четко распределять обязанности между подчиненными, контролировать полноту и своевременность выполнения поставленных задач.

Какие электроды выбирать

Для того чтобы начать учиться варить правильно, необходимо подобрать сварочные материалы в соответствии со свариваемыми материалами и их толщиной. В качестве учебного задания лучше выбрать обычные низкоуглеродистые конструкционные стали. Для них подойдут широко распространенные электроды с обмазкой.

Электроды для сварочных аппаратов

Учатся обычно на электродах диаметром 3 мм, 1,6 и 2 мм применяют для работы с тонкостенными конструкциями, а 4-6 мм — для сваривания толстостенных заготовок.

Чаще всего в домашних условиях используют электроды диаметром 3 миллиметра (тройка). Более тонкие подходят для сваривания тонкостенных деталей, а номера четыре и пять — для толстых элементов.

Мощность аппарата должна соответствовать диаметру электрода (или его номеру). В руководстве пользователя (и на корпусе прибора) есть таблица определения рабочего тока в зависимости от номера.

ВУЗы

- Российский госуниверситет нефти и газа имени Губкина.

- Московский автомобильно-дорожный государственный техуниверситет.

- Национальный исследовательский университет МЭИ.

- Московский государственный техуниверситет СТАНКИН.

- Московский политехнический университет.

- МИФИ.

- Московский техуниверситет имени Баумана.

- Балтийский государственный техуниверситет Военмех.

- Санкт-Петербургский политехнический университет имени Петра Великого.

- Самарский НИУ имени академика Королева.

- Вологодский госуниверситет.