Каким образом производится испытание на прочность

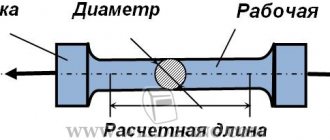

Прочностные испытания на сопротивление разрыву проводятся на специальных испытательных стендах. В них неподвижно закрепляется один конец испытываемого образца, а к другому присоединяют крепление привода, электромеханического или гидравлического. Этот привод создает плавно увеличивающее усилие, действующее на разрыв образца, или же на его изгиб или скручивание.

Испытание на разрыв

Электронная система контроля фиксирует усилие растяжения и относительное удлинение, и другие виды деформации образца.

Виды пределов прочности

Предел прочности — один из главных механических параметров стали, равно как и любого другого конструкционного материала.

Эта величина используется при прочностных расчетах деталей и конструкций, судя по ней, решают, применим ли данный материал в конкретной сфере или нужно подбирать более прочный.

Различают следующие виды предела прочности при:

- сжатии — определяет способность материала сопротивляться давлению внешней силы;

- изгибе — влияет на гибкость деталей;

- кручении – показывает, насколько материал пригоден для нагруженных приводных валов, передающих крутящий момент;

- растяжении.

Виды испытаний прочности материалов

Научное название параметра, используемое в стандартах и других официальных документах — временное сопротивление разрыву.

Химические свойства стали:

- Жаростойкость — способность не окисляться при высоких температурах, не образовывать окалину.

- Жаропрочность — способность сохранять прочность при высоких температурах.

- Окисляемость — способность соединять с кислородом. Чем выше температура металла, тем выше окисляемость. Если сталь с низким содержанием углерода подвергнуть воздействию влаги или влажного воздуха, то она будет окисляться, образуя оксид железа — ржавчину.

- Коррозионная стойкость — способность не окисляться, не вступать в химическую реакцию с веществами, которые окружают металл.

Предел прочности стали

На сегодняшний день сталь все еще является наиболее применяемым конструкционным материалом, понемногу уступая свои позиции различным пластмассам и композитным материалам. От корректного расчета пределов прочности металла зависит его долговечность, надежность и безопасность в эксплуатации.

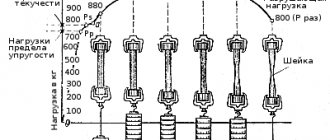

Предел прочности стали зависит от ее марки и изменяется в пределах от 300 Мпа у обычной низкоуглеродистой конструкционной стали до 900 Мпа у специальных высоколегированных марок.

На значение параметра влияют:

- химический состав сплава;

- термические процедуры, способствующие упрочнению материалов: закалка, отпуск, отжиг и т.д.

Некоторые примеси снижают прочность, и от них стараются избавляться на этапе отливки и проката, другие, наоборот, повышают. Их специально добавляют в состав сплава.

Условный предел текучести

Кроме предела прочности, в инженерных расчетах широко применяется связанное с ним понятие-предел текучести, обозначаемый σт. Он равен величине напряжения сопротивления разрыву, которое необходимо создать в материале, для того, чтобы деформация продолжала расти без наращивания нагрузки. Это состояние материала непосредственно предшествует его разрушению.

На микроуровне при таких напряжениях начинают рваться межатомные связи в кристаллической решетке, а на оставшиеся связи увеличивается удельная нагрузка.

Общие сведения и характеристики сталей

С точки зрения конструктора, наибольшую важность для сплавов, работающих в обычных условиях, имеют физико-механические параметры стали. В отдельных случаях, когда изделию предстоит работать в условиях экстремально высоких или низких температур, высокого давления, повышенной влажности, под воздействием агрессивных сред — не меньшую важность приобретают и химические свойства стали. Как физико-механические, так и химические свойства сплавов во многом определяются их химическим составом.

Влияние содержание углерода на свойства сталей

По мере увеличения процентной доли углерода происходит снижение пластичности вещества с одновременным ростом прочности и твердости. Этот эффект наблюдается до приблизительно 1% доли, далее начинается снижение прочностных характеристик.

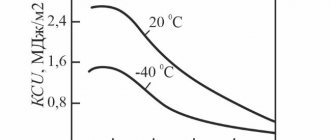

Повышение доли углерода также повышает порог хладоемкости, это используется при создании морозоустойчивых и криогенных марок.

Влияние углерода на механические свойства стали

Рост содержания С приводит к ухудшению литейных свойств, отрицательно влияет на способность материала к механической обработке.

Добавки марганца и кремния

Mn содержится в большинстве марок стали. Его применяют для вытеснения из расплава кислорода и серы. Рост содержания Mn до определенного предела (2%) улучшает такие параметры обрабатываемости, как ковкость и свариваемость. После этого предела дальнейшее увеличение содержания ведет к образованию трещин при термообработке.

Влияние кремния на свойства сталей

Si применяется в роли раскислителя, используемого при выплавке стальных сплавов и определяет тип стали. В спокойных высокоуглеродистых марках должно содержаться не более 0,6% кремния. Для полуспокойных марок этот предел еще ниже — 0,1 %.

При производстве ферритов кремний увеличивает их прочностные параметры, не понижая пластичности. Этот эффект сохраняется до порогового содержания в 0,4%.

Влияние легирующих добавок на свойства стали

В сочетании с Mn или Mo кремний способствует росту закаливаемости, а вместе с Сг и Ni повышает коррозионную устойчивость сплавов.

Азот и кислород в сплаве

Эти самые распространенные в земной атмосфере газы вредно влияют на прочностные свойства. Образуемые ими соединения в виде включений в кристаллическую структуру существенно снижают прочностные параметры и пластичность.

Физико-механические свойства сталей

Стр 1 из 4Следующая ⇒

Общие сведения. Материалы, применяемые в приборостроении. Разъемные соединении: штыковые (байонетные) соединения, зажимы. Соединения для вращательного и поступательного движений.

Общие сведения

Правильный выбор материалов является одной из важнейших задач при конструировании приборов и механизмов, ибо точность показаний приборов, их вес, нечувствительность к изменению температуры, давления, влажности окружающей среды и т. д. в большой степени зависят от свойств применяемых материалов. Так, например, для уменьшения влияния температуры на чувствительные элементы приборов эти элементы изготовляют либо из специальных сплавов (инвар, элинвар и др.), либо применяют температурные компенсаторы из биметаллов (инвар—латунь, инвар—сталь).

Материал для изготовления деталей выбирается с учетом условий работы деталей, типа производства (массовое, крупносерийное, мелкосерийное или единичное), стоимости материала, технологического процесса и с учетом марок материалов, применяемых на данном предприятии.

При выборе материалов следует помнить, что цветные металлы и их сплавы дороже черных металлов, что чистота обработанной поверхности зависит как от режимов резания, так и от свойств материала, что коэффициент трения сопряженных деталей также зависит от выбранных материалов, что в массовом и крупносерийном производстве дешевле применять изготовление деталей сложной конструкции литьем под давлением из специальных сплавов или из пластмасс (если не требуется повышенных механических свойств), чем механической обработкой на станках и т. п.

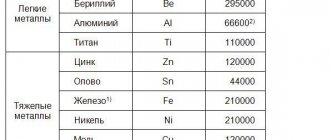

В приборостроении широко применяются следующие материалы:

1. Железоуглеродистые сплавы. 2. Медные сплавы. 3. Алюминиевые сплавы. 4. Магниевые сплавы. 5. Специальные сплавы. 6. Пластмассы. 7. Камни и стекло.

Материалы, применяемые в приборостроении

К материалам, применяемым в приборостроении, относятся стали, цветные металлы и их сплавы, пластмассы, керамика и многие другие. Правильно выбранный материал в значительной мере определяет качество деталей и механизма в целом. Выбор материала детали проводится на основании их физико-механических, химических и технологических свойств и соответствия этих свойств эксплуатационным, технологическим и экономическим требованиям, предъявляемым к деталям.

Эксплуатационные требования, предъявляемые к материалу, определяются условиями работы детали в механизме. Их выполнение определяется свойствами материала, основными из которых являются:

1) прочность- свойство материала сопротивляться разрушению, а также необратимому изменению первоначальной формы и размеров. Характеристиками прочности являются: σв- предел прочности при растяжении (временное сопротивление); σи- предел прочности при изгибе; σ-1- предел выносливости; НВ (НRC)- твердость по Бринеллю (или Роквеллу);

2) жесткость, характеризуемая величиной модуля упругости Е;

3) упругость, характеризуемая пределом текучести σт ;

4) ударная вязкость, показателем которой является величина удельной работы, затрачиваемой на разрушение образца;

5) антифрикционность, характеризуемая коэффициентом трения f

;

6) износостойкость- способность материала сопротивляться износу, характеризуемая твердостью HRB, HRC или допустимым удельным давлением р

;

7) коррозионная стойкость;

плотность материала;

плотность материала;

9) электропроводность, теплопроводность, коэффициент линейного расширения и т. д.

Технологические требованияк материалу имеют целью обеспечить минимальную трудоемкость изготовления детали. Для удовлетворения этих требований учитывают следующие свойства материалов:

1) пластичность- свойство материала подвергаться деформированию без разрушения, позволяющее применять при изготовлении детали различные способы обработки давлением;

2) обрабатываемость резанием;

3) легкоплавкость и жидкотекучесть — свойства материала, обеспечивающие получение деталей литьем;

4) термообрабатываемость — способность материала изменять свои свойства при тепловой обработке (закалка, отпуск, отжиг) и термохимической обработке(цементация, азотирование и др.);

5) свариваемость — способность материалов образовывать прочные соединения при сварке.

Экономические требования,предъявляемые к материалам, определяются наименьшей себестоимостью детали, в которую включается себестоимость материала и все производственные затраты на ее изготовление. С учетом этих затрат выбирают тот или иной технологический процесс изготовления детали. Ввиду различных затрат на подготовку производства одни технологические процессы изготовления деталей (штамповка, литье, прессование) экономически выгоднее при массовом и крупносерийном производстве, а при единичном и мелкосерийном — выгоднее применять механически обработанные детали.

Свойства материалов — их химический состав и виды металлоизделий (лист, профили, сталь калиброванная, проволока и др.) регламентируются ГОСТами.

Физико-механические свойства сталей

Стали — это сплавы железа с углеродом и добавками других химических элементов, предназначенных для придания ей определенных свойств. По сравнению с другими материалами стали характеризуются высокой прочностью, пластичностью, хорошей свариваемостью, хорошей обрабатываемостью. Свойства большинства сталей можно существенно улучшить термообработкой. Немаловажным фактором являются сравнительно низкая стоимость стали и большая гамма разнообразных видов металлоизделий.

По составу стали разделяют на стали углеродистые и легированные. Углеродистые стали разделяются на стали обыкновенного качества, стали конструкционные качественные и легированные. Легированные стали в свою очередь разделяются на качественные, высококачественные и особо качественные.

Сталь углеродистая общего назначения (ГОСТ 380-71)в зависимости от вида контролируемых параметров делится на 3 группы:

А — поставляемая по механическим свойствам (в обозначении не указывается);

Б — поставляемая по химическому составу;

В — поставляемая по механическим свойствам и химическому составу.

Стали, поставляемые по механическим свойствам обозначают буквами Сти числом в порядке возрастания прочности. Установлено 13 марок сталей, из которых чаще всего применяют стали марок Ст0и Ст6. Из сталей обыкновенного качества изготовляют крепежные детали, а также корпусные детали методами штамповки или сварки. Стали углеродистые общего назначения, как правило, не подвергаются термообработке.

Из механических свойств всех групп нормируется предел прочности на растяжение — от σв =320 МПа, не менее ( Ст0 ), до σв =600 МПа, не менее

(Ст6) , и относительное удлинение — от 23 до 12 %, соответственно. Кроме того, нормируется предел текучести σт и для некоторых категорий -ударная вязкость.

Пример обозначения:Ст3-3 ГОСТ 380-71 -сталь углеродная общего назначения, поставляется только по механическим свойствам, марка стали Ст3, контролируется предел прочности и относительное удлинение ( категория 3 ).

Сталь углеродистая качественная конструкционная(ГОСТ 1050-74) предусмотрена марок 05, 08, 10, 15, 20, 25, 30, 35, 40, 45, 50, 58, 60 с содержанием углерода от 0,06 % не более (сталь 05), до 0,57-0,65 % (сталь 60) . Обозначение марки соответствует среднему содержанию углерода в сотых долях процента. По степени раскисления выпускается сталь спокойная (в обозначении не указывается), полуспокойная — пс марок 08пс, 10пс, 20пс и кипящая — марок 05кп, 08кп, 10кп, 15кп, 20кп.

Поставляется горячекатаная и калиброванная — круглая, квадратная, шестигранная, в виде листов, полос, лент, проволоки, а также круглая со специальной отделкой поверхности (серебрянка), без термической обработки (не указывается), термически обработанная (нормализованная) -Т. и нагартованная — Н (для калиброванной стали и серебрянки).

В зависимости от назначения горячекатаная сталь делится на подгруппы:

а — для горячей обработки давлением;

б — для холодной механической обработки;

в- для холодного волочения.

Из механических свойств нормируются твердость, предел текучести, временные сопротивления разрыву, относительное удлинение, относительное сужение, а для ряда марок стали также ударная вязкость. Для нормализованных сталей нормируется временное сопротивление: от σв= 330 МПа (сталь 08) до σв= 690 МПа (сталь 60) при относительном удлинении от σ = 33 % до σ = 10 % в зависимости от марки стали, для нагартованных сталей (сталь 10…50) σв = 420-670 МПа, σ = 8..6 % .

Различают конструкционные низкоуглеродистые цементируемые стали (содержание углерода до 0,25 % ) , стали средне- и высокоуглеродистые (содержание углерода свыше 0,3 % ), которые могут подвергаться термообработке.

По требованиям к испытанию механических свойств, предусмотрены следующие категории стали:

1- без испытаний на растяжения и ударную вязкость (нормируется только твердость);

2- с испытанием на образцах из нормализованных заготовок диаметром 25 мм;

3- то же с диаметром образца до 100 мм;

4- то же на закаленных и отпущенных образцах;

5- то же на нагартованных образцах (для калиброванной стали ). Если в обозначении марки в заказе нет указания на категорию стали,

поставляется сталь категории 2.

Пример обозначения:сталь 30-2-а ГОСТ 1050-74 — сталь углеродистая качественная конструкционная марки 30, 2-й категории, подгруппы а.

В приборостроении стали высокой пластичности (08; 08кп; 10; 10кп) применяются для малонагруженных, термически необрабатываемых и нецементируемых деталей (прокладок, шайб, заклепок, корпусов), а также для деталей, получаемых методом холодной штамповки (преимущественно стали 08; 08кп; и 05кп).

Из стали невысокой прочности (15, 15кп, 20, 25) изготавливают груженые детали (вилки, фланцы, болты, корпусы), термически необработанные, а также подвергающиеся цементации или цианированию с последующей закалкой и отпуском (оси, рычаги, кулачковые валы, шестерни, пальцы, звездочки и т.д.).

Стали средней прочности (35, 40, 45, 50) используют после нормализации, улучшения, закалки с низким отпуском, поверхностного упрочнения с нагревом ТВЧ для изготовления разных деталей приборостроения (осей, рычагов, штифтов, храповиков, упоров, шпонок, шестерен).

Сталь легированная конструкционная(ГОСТ 4543-71) поставляется горячекатаная без термообработки; термообработанная (отожженная или нормализованная) — Т; калиброванная со специальной обработкой поверхности (серебрянка) термообработанная (отожженная, отпущенная, нормализованная или закаленная) — Т; нагартованная- Н.

Для обозначения высококачественных и особо высококачественных сталей в конце марки ставят буквы А или Ш, соответственно.

В зависимости от основных легирующих элементов сталь делятся на группы. В том числе:

хромистая- 15Х, 30ХА, 30ХРА, 40Х, 50Х и др.,

марганцовистая- 15Г, 50Г, 10Г2..50Г2,

хромомарганцовистая с добавками бора, титана, ванадия, молибдена 18ХГ, 18ХГТ, 20ХГР, 25ХГМ, 35ХГФ и др.,

хромомолибденовая, хромомолибденованадиевая- 15ХМ, 30Х3МФ, 4ХМФА,

хромоникеливая, хромоникелевая с бором- 20ХН, 20ХНР, 30ХН3А.

Всего стандартизировано около 100 марок.

В марке первые цифры — среднее содержание углерода (сотые доли процента); буквы- наименование легирующего элемента: В- вольфрам, Г-марганец, Н- никель, Р- бор, С- кремний, Т- титан, Ф- ванадий, Х- хром, Ю- алюминий, М- молибден. Цифры, стоящие после букв, обозначают

примерное содержание легирующего элемента в процентах (при отсутствии цифры — не более 1,5 %).

Легированные стали, как и углеродистые, делятся на цементируемые (до 0,25 % С) и улучшаемые (0,25- 0,5 % С). Поверхностная твердость и износостойкость цементированных деталей из легированных сталей остается на уровне цементированных из углеродистой сталей, но свойства сердцевины у таких деталей оказывается выше. Применяют легированные стали для тех же целей, что и углеродистые, но для более ответственных крупных нагруженных и точных деталей и обязательно в термически обработанном виде.

Коррозионно-стойкие стали легированы значительным (от 13 до 25 %) количеством хрома, а иногда и никелем. Хромистые стали (30Х13, 40Х13) упрочняют термической обработкой, хромоникелевые (Х18Н10Т, ОХ22Н5Т и др.) — только пластической деформацией, они немагнитны (ГОСТ 7350 -77).

1Следующая ⇒

Рекомендуемые страницы:

Воспользуйтесь поиском по сайту:

Легирующие добавки в составе сплавов

Это вещества, намеренно добавляемые в расплав для улучшения свойств сплава и доведения его параметров до требуемых. Одни из них добавляются в больших количествах (более процента), другие — в очень малых. Наиболее часто применяю следующие легирующие добавки:

- Хром. Применяется для повышения прокаливаемости и твердости. Доля – 0,8-0,2%.

- Бор. Улучшает хладноломкость и радиационную стойкость. Доля – 0,003%.

- Титан. Добавляется для улучшения структуры Cr-Mn сплавов. Доля – 0,1%.

- Молибден. Повышает прочностные характеристики и коррозионную стойкость, снижает хрупкость. Доля – 0,15-0,45%.

- Ванадий. Улучшает прочностные параметры и упругость. Доля – 0,1-0,3%.

- Никель. Способствует росту прочностных характеристик и прокаливаемости, однако при этом ведет к увеличению хрупкости. Этот эффект компенсируют одновременным добавлением молибдена.

Металлурги используют и более сложные комбинации легирующих добавок, добиваясь получения уникальных сочетаний физико-механических свойств стали. Стоимость таких марок в несколько раз (а то и десятков раз) превышает стоимость обычных низкоуглеродистых сталей. Применяются они для особо ответственных конструкций и узлов.

Потеря устойчивости при напряжениях, превышающих предел пропорциональности. Формула Ясинского

Вывод формулы Эйлера основан на применении дифференциального уравнения упругой линии в предположении, что материал стержня подчиняется закону Гука. Следовательно, формула Эйлера применима лишь в том случае, когда критические напряжения не превышают предела пропорциональности, т. е.

Определим критические напряжения:

Учитывая, что

где i

min – наименьший из главных радиусов инерции поперечного сече-

ния стержня, получим:

Отношение приведенной длины стержня к радиусу инерции сечения называется гибкостью и обозначается , т. е.:

Окончательно получим:

Формула Эйлера будет применима до тех пор, пока критические напряжения не станут равными пределу пропорциональности, т. е.

Следовательно,

Определим предел применимости формулы Эйлера

для стержней, изготовленных из стали Ст.3, для которой модуль упругостиЕ

= = 2´105 МПа

,

предел пропорциональности

σ

пц =200 МПа, предел текучести

σ

т = 240 МПа:

Таким образом, формула Эйлера может быть использована для стержней, у которых гибкость больше ста. В противном случае формулу Эйлера применять нельзя.

Аналогичным образом можно вычислить предел применимости формулы Эйлера и для любого другого материала, зная значение его модуля упругости и предел пропорциональности. Для чугуна формула Эйлера применима при гибкости > 80, для сосны при гибкости > 110.

Построим график зависимости критических напряжений от гибкости стержня, изготовленного из стали Ст.3. Если на оси ординат (рис. 12.9) отложить величину предела пропорциональности (σпц

==

200 МПа) и провести из полученной точки прямую, параллельную оси абсцисс, то она в пересечении с гиперболой Эйлера даст точку

К

, абсцисса которой и есть = 100.

Слева от точки К

гипербола Эйлера показана штриховой линией, так как здесь она дает значения напряжений, большие предела пропорциональности и устойчивость стержня становится в этой области сомнительной.

Теоретическое решение задачи об устойчивости за пределом пропорциональности выполнить сложно, поэтому для определения критических напряжений обычно пользуются эмпирическими формулами. Профессор Ф. С. Ясинский собрал и обработал обширный опытный материал по продольному изгибу стержней и составил таблицы критических напряжений для стержней разной гибкости.

Рис.12.9. График зависимости критических напряжений

от гибкости стержня

Опыты показали, что короткие стержни с малой гибкостью (0< < < 40) не теряют устойчивости и разрушаются от простого сжатия, когда напряжения в них достигают предела текучести, т. е. для них σкр

= =σТ

.

Для стержней средней гибкости (40 < < 100) Ясинским предложена эмпирическая зависимость

,

где a

иb

– коэффициенты, зависящие от физико-механических свойств

материала.

Для стали (Ст.3)

:а =

310 МПа,

b

= 1,14 МПа.

Для дерева (сосна): а =

29,3 МПа,b

= 0,194 МПа.

Таким образом, график состоит из трех частей: гиперболы Эйлера

для стержней большой гибкости, наклонной прямой для стержней средней гибкости и слабо наклоненной прямой для стержней малой гибкости.

Подобные графики можно построить и для других материалов.