Свойства плазменного напыления

Работая с металлоконструкцией, порой надобно дополнить ее дополнительными свойствами, чтоб можно было использовать в любой сфере.

Таким образом поверхность станет еще больше резистентной к влаге, высокой температуре и химии.

Диффузная металлизация обладает многими особенностями, которые делают ее уникальной среди других видов обработки металла.

- В силу воздействия высоких температур (пять-шесть тысяч градусов) в разы ускоряется процедура обработки поверхности. Сам процесс происходит за доли секунд, и получается отличный результат.

- В результате получается комбинированный шар. Наносить можно не только элементы металла, то и газовые частицы из струи плазмы. Таким образом металлическая поверхность покрывается атомами определенных элементов металла.

- Если проводить классическое металлическое напыление, то нанесение происходит неравномерно, весьма долго и с окислительными процессами. А вот с помощью горячей плазмы получается правильная температура и давление, из-за которых формируется высококачественное покрытие.

- Плазменная струя переносит частицы металла и газов со скоростью света, что вы даже ничего не поймете. Так, происходит сварка с порошками, стержнями, прутками и проволоками. После образуется слой в несколько микрон-одного миллиметра на основании конструкции.

«Для совершения диффузной металлизации, применяется сложная аппаратура, в отличие от газоплазменного оборудования. Чтоб провести плазменную металлизацию, надобно использовать газовое и электроприспособление.»

Нанесение плазменных покрытий на гранулы сыпучих материалов

Установки для автоматической сварки продольных швов обечаек – в наличии на складе!

Высокая производительность, удобство, простота в управлении и надежность в эксплуатации.

Сварочные экраны и защитные шторки – в наличии на складе!

Защита от излучения при сварке и резке. Большой выбор. Доставка по всей России!

Применяется для напыления покрытий из порошков металлов, оксидов, карбидов, нитридов, боридов и других тугоплавких соединений, из композиционных порошков и механических смесей различных порошков, проволок.

К достоинствам плазменно-дугового способа напыления

покрытий относятся:

- возможность получения покрытий из большинства материалов, плавящихся без разложения;

- относительно малое тепловое воздействие на подложку (обычно нагрев последней в пределах 50—150 °С), что позволяет наносить покрытия на поверхность широкого круга материалов, включая пластмассы, дерево, картон и т. п.;

- толщина покрытия может меняться в пределах от 15 мкм до 6 мм и более со средней разнотолщинностью ± 10 %;

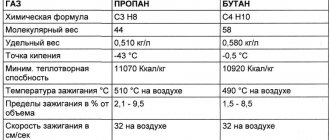

- возможность использования для образования струи дуговой плазмы газов различного рода: инертных (аргона, гелия), восстановительных (водорода) и окислительных (воздуха, азота), а также аммиака, природного газа, водяного пара и других газообразных веществ, что в сочетании с применением камер с защитной средой (вакуумом) или защитных насадок позволяет регулировать свойства среды, в которой нагреваются и движутся частицы напыляемого материала;

- возможность гибкого регулирования электрического и газового режимов работы плазменной горелки, в том числе в течение самого процесса напыления, позволяет управлять энергетическими характеристиками напыляемых частиц;

- достаточно высокая производительность процесса, составляющая 3—11 кг/ч для горелок с электрической мощностью 25—40 кВт и 11—25 кг/ч для горелок мощностью 80—120 кВт;

- возможность нанесения покрытия на открытые поверхности практически без ограничения их размеров при условии наличия необходимых средств механизации и обеспечения техники безопасности.

Недостатками плазменно-дугового способа напыления

покрытий являются:

- недостаточный в некоторых случаях уровень значений прочности сцепления покрытий с подложкой (обычно 15— 50 МПа при испытаниях на нормальный отрыв);

- наличие пористости (обычно в пределах 2—15%), которая препятствует применению многих плазменных покрытий в коррозионных средах без дополнительной обработки;

- невысокий коэффициент полезного использования энергии плазменной струи при нагреве порошка (2—8%).

Волченко В.Н. «Сварка и свариваемые материалы», т.2.

Плазменное напыление основано на использовании энергии плазменной струи как для нагрева, так и для переноса частиц металла. Плазменную струю получают путем продувания плазмообразующего газа сквозь электрическую дугу и обжатия стенками медного водоохлаждаемого сопла. Плазменные покрытия обладают такими свойствами: жаростойкостью, жаро- и эрозионной прочностью, тепло- и электроизоляцией, противосхватываемостью, коррозионной стойкостью, защитой от кавитации, полупроводниковыми, магнитными и др.

Области применения плазменных покрытий: ракетная, авиационная и космическая техника, машиностроение, энергетика (в том числе атомная), металлургия, химия, нефтяная и угольная промышленность, транспорт, электроника, радио- и приборостроение, материаловедение, строительство, ремонт машин и восстановление деталей.

Если себестоимость газопламенного напыления проволочными материалами принять за единицу, то себестоимость плазменного и газопламенного напыления порошков будут соответственно 1,9 и 1,6, а электродугового — 0,85.

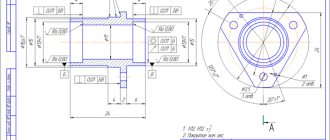

Плазменную струю получают в плазменной горелке, основные части которой (рис. 3.34) — электрод-катод /, водоохлаждаемое медное сопло-анод 4, стальной корпус 2, устройства для подвода воды 3, порошка 5 и газа 6. Части корпуса, взаимодействующие с катодом или анодом, изолированы друг от друга. Порошкообразный материал подают питателем с помощью транспортирующего газа. Возможен ввод порошка с плазмообразующим газом. Напыляемый материал (порошок, проволока, шнур или их комбинация) вводят в сопло плазменной горелки ниже анодного пятна, в столб плазменной дуги или плазменную струю.

Высокие температура и скорость струи делают возможным напыление покрытий из любых материалов, не диссоциирующих при нагреве, без ограничений на температуру плавления. Плазменным напылением получают покрытия из металлов и сплавов, оксидов, карбидов, боридов, нитридов и композиционных материалов.

Необходимые физико-механические свойства покрытий объясняются высокими температурой плазмы и скоростью ее истечения, применением инертных плазмообразующих газов, возможностью регулирования аэродинамических условий формирования металлоплазменной струи. В материале детали не происходит структурных преобразований, возможно нанесение тугоплавких материалов и многослойных покрытий из различных материалов в сочетании плотных и твердых нижних слоев с пористыми и мягкими верхними (для улучшения прирабатываемости покрытий), износостойкость покрытий высокая, достижима полная автоматизация процесса.

При легировании через проволоку наплавку ведут высокоуглеродистой или легированной проволокой под плавленым флюсом. При этом обеспечиваются высокая точность легирования и стабильность химического состава наплавленного металла по глубине покрытия.

Легирование наплавленного металла через флюс выполняют наплавкой малоуглеродистой проволокой под слоем керамического флюса. Высокая твердость покрытий исключает их последующую термическую обработку. Однако этот способ легирования не нашел широкого применения из-за большой неравномерности наплавленного металла по химическому составу и необходимости строго выдерживать режим наплавки.

Комбинированный способ легирования одновременно через проволоку и флюс получил наибольшее распространение.

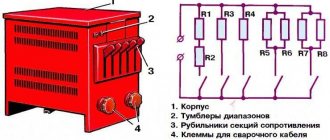

В качестве источников питания применяют выпрямители ВС-300, ВДУ-504, ВС-600, ВДГ-301 и преобразователи ПСГ-500 с пологопадаю-щей или жесткой внешней характеристикой. В роли вращателей деталей используют специальные установки (УД-133, УД-140, УД-143, УД-144, УД-209, УД-233, УД-299, УД-302, УД-651, ОКС-11200, ОКС-11236, ОКС-11238, ОКС-14408, ОКС-27432, 011-1-00 РД) либо списанные токарные или фрезерные станки. Для подачи проволоки применяют головки А-580М, ОКС-1252М, А-765, А-1197.

Основные технологические параметры наплавки: состав электродного материала и флюса, напряжение дуги U, сила / и полярность тока, скорость наплавки vH и подачи vn электродного материала, шаг наплавки S, смещение электрода с зенита е, диаметр d3 и вылет электрода. Примерные режимы наплавки под слоем флюса цилиндрических деталей приведены в табл. 3.52.

Наплавка под слоем флюса имеет следующие разновидности.

Наплавка лежачий электродом (прутковым или пластинчатым) из низкоуглеродистой или легированной стали применяется для восстановления плоскостей. Часть флюса насыпают на восстанавливаемую поверхность (толщиной 3…5 мм), а часть — на электрод (толщина слоя флюса достигает 10… 15 мм). Применяют флюсы-смеси. В одном месте электрод замыкают с деталью для возбуждения дуги, которая при горении блуждает в поперечном направлении. Плотность тока составляет 6…9 А/мм напряжение 35…45 В. Для выполнения процесса имеется установка ОКС-11240 ГосНИТИ.

Повышение производительности и более высокое содержание легирующих элементов в покрытии обеспечиваются многоэлектродной наплавкой под флюсом на детали со значительным износом на большой площади (рис. 3.23). Блуждающая дуга горит между деталью и ближайшим к ней электродом.

Какое оснащение применяется для диффузного напыления

Для совершения напыления ионами металла используется техническая плазма высокой температуры – совокупность множества квантовых частиц света, положительных ионов, нейтральных элементов, электронного газа.

В силу высокой температуры электрические газовые разряды создают сильную термоионизацию элементов, которые соединяются между собой и внешней средой. Потому существует простая плазма, слабо, умеренно и сильно ионизированная (в свою очередь делится на низкотемпературную и высокотемпературную).

Для того, чтоб совершить плазменную ионизацию металлоконструкции, применяется специфическое оснащение – плазменная аппаратура.

Как правило, применяется дуговой, импульсный либо искровой электрический разряд.

Чтоб все это реализовать, вам надобно воспользоваться:

- Высокочастотным генератором (или сварочным модификатором) для создания разряда.

- Герметизированной камерой (в ней вмещаются элементы для обработки основания диффузионным напылением).

- Емкостью для газа. Под влиянием электроразряда происходит ионизация элементов.

- Аппаратом для давления газа (годится вакуумное или насосное оборудование).

- Системой для изменения тока, давления, напряжения и увеличения или уменьшения толщины поверхности металла.

Порядок плазменной ионизации происходит в следующем порядке:

- Фиксация детали в герметизированной камере, и формирование электрического разряда.

- Рабочая атмосфера накачивается давлением и частицами порошка (получается плазма высокой температуры, переносящая порошковые элементы на основание обрабатываемого изделия).

- При вакуумном напылении, в условии инертного газа или низком давлении возможно ускорение движения элементов, вследствие чего получается более плотное и с хорошей сцепляемостью покрытие.

Отличительные характеристики процесса

- нанесение покрытий на тонкостенные малогабаритные изделия

- эффективное управление энергетическими характеристиками напыляемых частиц и условиями формирования покрытия за счет гибкости регулирования параметров и режимов работы плазмотрона;

- высокие коэффициент использования порошка (до 85%), прочность сцепления покрытия с основой (до 60 МПа), низкая пористость;

- универсальность за счет получения покрытий из большинства материалов без ограничения их температур плавления;

- нанесение покрытия на изделия, изготовленные практически из любого материала;

- низкое термическое воздействие на напыляемую основу, что позволяет избежать деформаций, изменений размеров изделий, а также исключить нежелательные структурные превращения основного металла;

- нанесение покрытия на локальные поверхности;

- получение регламентированной однородной пористости покрытия для использования в условиях работы со смазкой поверхностей скольжения;

- положительное влияние на усталостную прочность основы, за счет получения при ПН слоистой структуры покрытия, в отличие от столбчатой, образующейся при осаждении из газовой или паровой фазы, диффузионном насыщении;

- нанесение покрытия с минимальными припусками для последующей механической обработки;

- возможность использования для аддитивных технологий или формообразования деталей (ПН производят на поверхность формы- оправки, которая после окончания процесса удаляется, остается оболочка из напыленного материала);

- уменьшенный уровень шума и излучения;

- надежность и стабильность оборудования, высокий ресурс элементов плазмотрона, за счет оптимизации условий охлаждения и обеспечения плавного нарастания и падения тока;

- низкий расход аргона;

- маневренность и возможность автоматизации процесса.

Сферы применения диффузионной металлизации

В силу того, что плазменному напылению может быть подвержен любой металл или металлический сплав, такой вид диффузионной обработки используется в промышленных масштабах, а также для реставрационных работ.

Металл в порошковом виде переносится в плазменное оборудование, в котором в силу воздействия плазмы высокой температуры он расплавляется и абсорбируется в металл тонким шаром.

Далее рассмотрим, где применяется распыление:

- производство самолетов, космических и ракетных установок;

- машиностроительство и энергетика;

- металлургии и производстве химии;

- отрасли нефтедобычи, нефтепереработки и добычи угля;

- в сфере транспорта и производстве аппаратуры;

- в сфере реставрации машин, установок и устаревших элементов.

После прохождения плазменно-порошковой струи по электродуге, и ее оседания на основании, оно обогащается следующими свойствами:

- устойчивости к повышенным температурам;

- резистентности к коррозии;

- электроизоляции;

- теплоизоляции;

- устойчивость к эрозии;

- кавитационной защиты;

- магнитного притяжения;

- полупроводимости.

«Наполнение плазменных порошков производится с помощью плазмообразующего либо транспортируемого газа. В силу металлизации получаются различные покрытия, независимо от температуры плавления (металл, комбинированный сплав, карбид, оксид, борид, нитрид, композит). После обработки материал внешне ни капли не пострадает, а наоборот обогатится дополнительными свойствами. Напылению подвергаются твердые и мягкие шары, тугоплавкие материалы, и средства любой плотности.»