Основные характеристики механических свойств сплавов цветных металлов

- E — модуль упругости — коэффициент пропорциональности между нормальным напряжением и относительным удлинением;

- G — модуль сдвига (модуль касательной упругусти) — коэффициент пропорциональности между касательным напряжением и относительным сдвигом;

- μ — коэффициент Пуассона — абсолютное значение отношения поперечной деформации к продолной в упругой области;

- σт — предел текучести (условный) — напряжение при котором остаточная деформация после снятия нагрузки составляет 0,2%;

- σв — временное сопротивление (предел прочности) — прочность на разрыв;

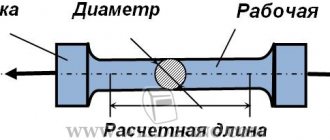

- δ — относительное удлинение — отношение абсолютного остаточного удлинения образца после разрыва к начальной расчётной длине;

- твёрдость (HB, HRC, HV).

Механический свойства алюминиевых сплавов

Для обозначения состояний деформируемых сплавов приняты следующие обозначения: М — мягкий, отожжённый; П — полунагартованный; Н — нагартованный; Т — закалённый и естественно состаренный; Т1 — закалённый и искусственно состаренный на высокую прочность; Т2 — закалённый и искусственно состаренный по режиму, обеспечивающему по сравнению с режимом Т1 более высокие значения вязкости разрешения и сопротивления коррозии под напряжением; Т3 — аналогично Т2 с улучшенными свойствами. Буква «ч» в обозначении марки сплава указывает на повышенную чистоту сплава (по содержанию примесей). Деформируемые алюминиевые сплавы подразделяются на не упрочняемые и упрочняемые термической обработкой.

Механические свойства алюминиевых деформируемых сплавов

E = 70…72 ГПа, G = 27…28 ГПа, коэффициент Пуассона μ = 0,31…0,33.

| Система легирования | Сплав, состояние | Полуфабрикат | Предел прочности σв, МПа | Предел текучести σт, МПа | Твёрдость HB, МПа |

| Al — Mg | АМг5М | Пруток, штамповка | 300 | 160 | HB 650 |

| Al — Mg | АМг6М | Поковка | 300 | 150 | — |

| Al — Mg | АМг6Н | Лист | 400 | 300 | — |

| Al — Cu | Д16 и Д16П | Лист | 440 | 290 | — |

| Al — Cu | Д16 и Д16П | Профили | 420-500 | 400-440 | — |

Правила маркировки сплавов алюминия

Марку материала определить достаточно сложно, поэтому алюминиевые сплавы маркируют таким образом, чтобы было понятно, что это именно они. Номер присваивают каждому составу. Он имеет буквенно-цифровое обозначение.

Существует несколько особенностей, свойственных маркировке:

- В начале номера стоит несколько букв, говорящих о составе материала.

- Затем идет цифровой порядковый код.

- Окончание – цифра, говорящая об особенностях проведения обработки (например, термической).

Для лучшего понимания процесса маркировки рассмотрим пример сплава Д17П. Согласно правилу, первая буква говорит нам о составе сплава. Д – дюралюминий. Химический состав у всего дюралюминия одинаков, различия заключаются в концентрации основных входящих в него элементов. Следующая за буквой Д цифра 17 говорит о порядковом номере материала, имеющего определенные качества. Последняя буква, в данном случае П, указывает на полунагартованный сплав. То есть методом обработки материала является давление без предваряющего его нагрева. Следовательно, прочность материала, полученного в ходе такой обработки, будет в два раза ниже максимальной.

Механические свойства титановых сплавов

Титан имеет следующие преимущества по сравнению с другими конструкционными металлами: малый удельный вес, высокие механические свойства в широком диапазоне температур, отсутствие хладноломкости и хорошую коррозионную стойкость. Прочностные и пластические свойства нелегированного титана определяются содержанием в нём примесей кислорода, азота и в меньшей степени углерода, железа и кремния. Особо прочный титан имеет предел прочности 251 МПа, предел текучести 104 МПа, относительное удлинение 72% (на расчетной длине 13 мм) при поперечном сужении 86,2%. По структуре титановые сплавы можно разделить на четыре группы. 1) Сплавы с α-структурой, к которым относится технический титан и сплавы на его основе системы титан — алюминий. Кроме алюминия эти сплавы могут содержать нейтральные элементы, такие как, олово и цирконий. Достоинствами этих титановых сплавов является их отличная свариваемость плавлением, хорошая пластичность и высокая прочность при криогенных температурах. 2) Двухфазные сплавы с преобладанием α-структуры, содержащие примерно 2% элементов из группы β-стабилизаторов; данные сплавы имеют более высокую технологическую пластичность. 3) Двухфазные сплавы, содержащие более 2% β-стабилизаторов, обладают хорошей пластичностью после отжига или закалки и высокой прочностью после закалки и старения. Свариваются хуже, чем сплавы первых двух групп, после сварки необходим отжиг, который можно совместить с режимом старения. Эти титановые сплавы имеют более высокую прочность при комнатной и повышенных температурах, чем сплавы первых двух групп. 4) Сплавы с преобладанием β-структуры благодаря кубической решётке очень пластичны при комнатной температуре, мало уступая техническому титану. Другим преимуществом сплавов этой группы является возможность достижения чрезвычайно высокого уровня прочности путём термической обработки.

E = 110…120 ГПа, G = 42…45 ГПа, коэффициент Пуассона μ = 0,31…0,34.

| Система легирования | Сплав | Полуфабрикат | Предел прочности σв, МПа | Предел текучести σт, МПа |

| ВТ1-1 | 99,04% Ti | Сплав малой прочности после отжига. | 450-600 | 380-500 |

| Ti — Al | ВТ5 | Среднепрочный сплав после отжига. | 750-950 | 650-700 |

| Ti — Al — V | ВТ6 | Высокопрочный сплав после закалки и старения. | 1150 | 1050 |

Механический свойства медных сплавов

Медные сплавы разделяются на две основные группы: латуни и бронзы. Латуни — сплавы, легированные цинком. Различают простые и специальные латуни. Простые латуни (двойные сплавы) маркируют буквой Л, за которой следует содержание меди в процентах. В обозначении специальных латуней после буквы Л следуют заглавные буквы легирующих элементов и содержание меди в процентах, затем через тире — процентное содержание каждого легирующего элемента. Бронзы — сплавы, легированные различными элементами за исключением цинка. Маркируют бронзы буквой Бр, в остальном повторяется система маркировки латуней. Сплавы, в которых основным легирующим элементом является никель, именуются медно-никелевыми и имеют специальные названия. Деформируемые медные сплавы поставляются в мягком (отожженном и закаленном), полутвердом (обжатие 10-30%), твердом (обжатие 30-50%) и особо твердом (обжатие более 60%) состояниях. Сплавы на основе олова или свинца — баббиты, маркируются буквой Б, за которой следует цифра, обозначающая содержание олова в сплаве.

Нюансы выбора алюминиевых сплавов

Выбор сплава алюминия, который будет использован как конструкционный материал, должен обеспечивать прочность производимого из него элемента конструкции. Но разные свойства конструкционного материала ответственны за прочность различных типов частей изделия.

Примером могут служить «толстая» и «тонкая» колонны. У первой прочность во многом зависит от предела текучести сплава. А у второй – от модуля упругости металла. У сплавов алюминия предел текучести сопоставим с тем же показателем у рядовых конструкционных сталей. И они, в принципе, могли бы конкурировать с последними для изготовления «толстых» колонн. Но у алюминия и сплавов модуль упругости равен примерно трети того же показателя сталей, что не дает им возможность подменять стали в «толстых» колоннах.

К рабочим характеристикам конструкции относится не только ее прочность. Важными также являются стойкость к коррозии, легкая обработка (свариваемость и прессуемость), относительное удлинение (пластическое разрушение), модуль упругости (жесткость изделия), усталостная прочность, плотность изделия (его вес), стоимость. Все они в той или иной степени оказывают влияние на выбор конструкционного материала.

Механические свойства деформируемых латуней

E = 105…115 ГПа.

| Тип латуни | Марка латуни | Состояние | Предел прочности σв, МПа | Предел текучести σт, МПа | Относительное удлинение δ, % | Твёрдость HB, МПа |

| Простая | Л96, Л90 | Мягкое состояние | 240-260 | 120 | 50 | HB 550 |

| Простая | Л96, Л90 | Твёрдое состояние | 450-470 | 400 | 2,5 | HB 1350 |

| Алюминиевая | ЛАЖ60-1-1 | Мягкое состояние | 450 | 200 | 50 | HB 550 |

| Алюминиевая | ЛАЖ60-1-1 | Твёрдое состояние | 700 | — | 8 | HB 1700 |

| Оловянистая | ЛО90-1 | Мягкое состояние | 240-260 | 85 | 45 | HB 570 |

| Оловянистая | ЛО90-1 | Твёрдое состояние | 520 | 450 | 4,5 | HB 1450 |

| Свинцовая | ЛС74-3, ЛС64-2, ЛС63-3 | Мягкое состояние | 300-400 | 120 | 40-60 | HB 500-700 |

| Свинцовая | ЛС74-3, ЛС64-2, ЛС63-3 | Твёрдое состояние | 550-700 | 500 | 2-6 | HB 1000-1200 |

| Свинцовая | ЛС59-1 | Мягкое состояние | 400 | 140 | 45 | HB 900 |

| Свинцовая | ЛС59-1 | Твёрдое состояние | 650 | 450 | 16 | HB 1400 |

Недостатки алюминиевых проводов

Для понимания, что из себя на самом деле представляет алюминиевая кабельная продукция, рассмотрим ее главные минусы:

- электрическая проводимость. Если принять показатель серебра за 100, то электропроводность алюминия равна 55 (меди – 94). Это значение не является плохим, но помните, что чистоты содержания металла в проводнике добиться довольно сложно, а наличие всевозможных примесей серьезно снижает проводимость. Важным моментом является тот факт, что величина данного показателя напрямую влияет на сечение изделия, которое подбирается для конкретного электропроекта (т.е. алюминиевый кабель будет намного толще, чем медный). Эта особенность частично нивелирует преимущество алюминия по весу,

- окисление. При контакте с воздухом на поверхности алюминиевых жил, особенно в местах соединений, формируется слой тугоплавкого диэлектрика в виде пленки темного цвета, которая защищает провод от дальнейшего химического разрушения, но увеличивает сопротивление и нагреваемость, а также уменьшает значение полезного сечения и ухудшает контакт. Последствия не радуют: расплавление соединений, обрыв электроцепи и снижение надежности электроснабжения. Проблемное место нужно найти, подтянуть контакт или сменить зажим, каждую секунду рискуя повредить нагретый проводник. Тогда вообще потребуется замена кабеля, что технологически не всегда возможно,

- механическая прочность алюминиевых жил существенно меньше, чем у медных (твердость по Бринеллю 25 и 45-110 кгс/мм2 соответственно), а это значит, что нельзя слишком сильно зажимать алюминиевый проводник или часто его изгибать. Те, кто самостоятельно заменял розетку, выключатель или люстру, помнят, что электрожила из алюминия часто ломается «под корень»,

- гибкость алюминиевой проволоки также не слишком высока, поэтому, с учетом ее относительной хрупкости, прокладка таких проводов всегда требует особой осторожности. При покупке алюминиевого кабеля в магазине можно попробовать 4-5 раз согнуть его и посмотреть на оголенную жилу – если она покрылась трещинами, то материал проводника очень низкого качества,

- сложности при монтаже начинаются тогда, когда для достижения нужных параметров проводимости приходится выбирать алюминиевый кабель гораздо большего сечения. С толстыми проводами, как известно, гораздо тяжелее работать, особенно на непростых трассах, изобилующих острыми углами и узкими местами,

- нагрев. Удельная теплоемкость алюминия составляет 0.9 кДж/кг*K (0.39 у меди), поэтому алюминиевые жилы гораздо быстрее перегреваются, ветшают и становятся еще более ломкими, а изоляционный слой кабелей рассыхается и перестает выполнять свои функции. В результате электросеть может «коротнуть», и возникнет возгорание. Следует помнить, что под винтовым зажимом алюминий обладает свойством теплового расширения, что может привести к его дальнейшей деформации, а значит и к ослаблению контакта, вплоть до отгорания,

- удельное электросопротивление. И по этому показателю алюминий проигрывает меди. Его значение для алюминиевых жил составляет 0.27 Ом*мм2/м, тогда как у медного проводника почти в 2 раза меньше – 0.017,

- срок службы — один из главных критериев, по которому выбирается материал для электропроводки. Алюминиевые кабеля могут эффективно и относительно безаварийно функционировать на протяжении 20-25 лет, при этом медные проводники способны работать 30-50 лет в аналогичных условиях.

Для более наглядного представления, что из себя представляют данные металлы, посмотрите ролик Чем отличается алюминий от меди?.Достаточно неплохо тема раскрыта и на видео Медная и алюминиевая электропроводка. Разоблачим мифы.

Механические свойства деформируемых бронз

E = 92…130 ГПа.

| Бронза | Состояние | Предел прочности σв, МПа | Предел текучести σт, МПа | Относительное удлинение δ, % | Твёрдость HB, МПа |

| БрАМц9-2 | Мягкое состояние | 450 | 200 | 30 | HB 1100 |

| БрАМц9-2 | Твёрдое состояние | 800 | 500 | 4 | HB 1800 |

| БрАЖ9-4 | Мягкое состояние | 450 | 220 | 40 | HB 1100 |

| БрАЖ9-4 | Твёрдое состояние | 700 | 350 | 4 | HB 2000 |

Механические свойства медно-никелевых сплавов

E = 120…145 ГПа.

| Название | Сплав | Состояние | Предел прочности σв, МПа | Относительное удлинение δ, % |

| Мельхиор | МНЖМц30-0,8-1 | Мягкое состояние | 400 | 45 |

| Мельхиор | МНЖМц30-0,8-1 | Твёрдое состояние | 600 | 4 |

| Мельхиор | МН19 | Мягкое состояние | 350 | 40 |

| Мельхиор | МН19 | Твёрдое состояние | 550 | 4 |

| Копель | МНМц43-0,5 | Мягкое состояние | 420 | 38 |

| Копель | МНМц43-0,5 | Твёрдое состояние | 650 | 3,5 |

| Константант | МНМц40-1,5 | Мягкое состояние | 430 | 28 |

| Константант | МНМц40-1,5 | Твёрдое состояние | 670 | 2,5 |