Технология восстановления внутренней и наружной резьбы

Сегодня восстановитель резьбы применяется при работе крайне редко. Чаще всего применяются распространенные инструменты:

- Сверло применяется для изменения размеров отверстия.

- Метчик и плашка предназначены для непосредственного нарезания витков. Они обходятся недорого, зачастую используются для нарезания новой поверхности, но могут и при восстановлении поврежденной.

- Шпиндель или инструмент для вворачивания вставки. Он характеризуется тем, что рабочая часть напоминает резьбовую, на торце есть специальный зацеп.

- Вставка ремонтная, представленная спиралью ромбовидной формы. На одном конце сделали поводок, за счет которого осуществляется его вращение за счет соединения со шпинделем.

Шпиндель

Кроме этого, некоторые технологии предусматривают использование эпоксидного клея, холодной сварки или других материалов. Выбор проводится в зависимости от конкретного случая

Как восстановить резьбу метчиком с сохранением ее диаметра и места расположения

Если же нужно восстановить резьбу с сохранением ее диаметра, используйте один из следующих методов.

Заваривание отверстия с последующим нарезанием новой резьбы

Этот способ применяют редко из-за того, что прочность полученной по этой технологии новой резьбы будет ниже. Еще данный метод выбирают при отсутствии специальных приспособлений (ввертышей и спиральных вставок).

Этот способ восстановления резьб включает в себя следующие этапы.

- Удаление старой резьбы путем рассверливания.

- Заваривание отверстия. Выбор технологий зависит от материалов деталей.

Для заваривания отверстий в стальных изделиях используют электродуговую или газовую сварку в защитных средах.

- При работе с чугунными деталями газовую или электродуговую сварку применяют в холодном состоянии или при общем/местном нагреве.

- В качестве присадок используют электроды (МНЧ-1, ОЗЧ-1, ЦЧ-1), чугунные прутки с повышенным содержанием кремния и иные материалы.

Обратите внимание! При работе с алюминиевыми изделиями этот способ восстановления резьбы обычно не применяют. Это связано с тем, что металл при сварке активно поглощает газы. В наплавленных слоях образуются поры. При сильной усадке появляются трещины.

Восстановление резьбы при помощи ввертыша

Ввертыши — это специальные цилиндрические приспособления, имеющие резьбу нужного диаметра и шага внутри и крупную — снаружи. Такие изделия изготавливают из стали, латуни, бронзы, меди и иных материалов. На финальных стадиях производства ввертыши закаливают и дополнительно упрочняют.

Фотография №2: ввертыш для восстановления резьбы

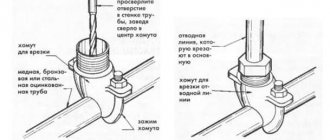

Если нужно восстановить резьбу с сохранением диаметра при помощи ввертыша, действуйте так.

- Рассверлите отверстие. Сверло нужно подобрать таким образом, чтобы диаметр получившегося отверстия позволял нарезать резьбу для вкручивания ввертыша.

- Нарежьте резьбу метчиком. Соблюдайте перечисленные выше правила.

- Вкрутите ввертыш. Его нужно установить заподлицо. Если это невозможно, профрезеруйте деталь и удалите выступающую часть приспособления.

- На границе новой резьбы и ввертыша нанесите засечки при помощи керна. Это предотвратит самопроизвольное выкручивание приспособления.

Восстановление резьбы при помощи спиральной вставки

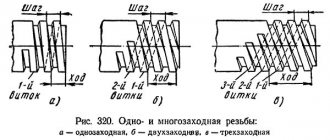

Спиральные (их также еще называют проволочными и пружинными) вставки также часто используют для восстановления поврежденных резьб.

Фотография №3: спиральные вставки для восстановления резьбы

Эти приспособления имеют с внутренних сторон высокоточные ромбические резьбовые профили. Практически все модели оснащены специальными поводковыми язычками, предназначенными для вкручивания приспособлений.

Для изготовления таких изделий используют особо прочную высококачественную нержавеющую сталь. Это дает гарантию устойчивости восстановленной резьбы к деформациям и коррозии.

Восстановление резьбы при помощи спиральной вставки включает в себя 4 этапа.

- Сверление. Рассверлите отверстие. Выбирайте диаметр режущего инструмента по таблице, которую производители прилагают к спиральным вставкам.

- Формирование резьбы. Обратите внимание! Для нарезания резьбы используйте специальные метчики, которые отличаются от стандартных и поставляются со спиральными вставками. Соблюдайте все правила и рекомендации.

- Монтаж приспособления. Оденьте спиральную вставку на входящий в комплект поставки специальный инструмент и вкрутите ее в отверстие.

- Удаление поводкового язычка. От него можно избавиться при помощи специального инструмента (его также поставляют производители). Для удаления язычков со вставок больших диаметров подойдут обычные плоскогубцы.

Изображение №1: рассверливание отверстия под спиральную вставку

Изображение №2: формирование резьбы под спиральную вставку

Изображение №3: вкручивание спиральной вставки в отверстие

Использование профессиональных спиральных резьбовых вставок имеет следующие преимущества.

- В месте посадки вставки обеспечивается необходимый натяг. Это полностью предотвращает выкручивание. Приспособления располагаются в принимающих резьбах практически без зазоров. В использовании клея для дополнительной фиксации изделий нет необходимости.

- За счет упругости вставок нагрузки и напряжения распределяются равномерно. Это создает идеальные условия для передачи усилий между болтами и приемными резьбами.

- Спиральные вставки универсальны. Их применяют не только для восстановления резьб но и при необходимости усиления соединений. Спиральные вставки используют при работе с изделиями из низко- средне и высокопрочных металлов, а также пластика и древесины.

Способ восстановления резьбы

Каждый способ восстановления резьбы подходит для конкретного случая. Примером можно назвать использование эпоксидного клея, который может восстановить несущественное повреждение витков.

Если можно изменить размеры отверстия, то используется метчик. Он подбирается в зависимости от параметров уже имеющихся витков.

Рассматриваемый инструмент предназначен для получения витков на металле.

В некоторых случаях увеличить диаметр нельзя, тогда применяется ввертыш. Подобное приспособление цилиндрической формы имеет снаружи и внутри витки с нужным шагом.

Метчик

В некоторых случаях повреждение представлено отверстием, которое можно за плавить сваркой. После этого также проводится восстановление резьбы при использовании наиболее подходящего инструмента.

Ремонт деталей резьбовых соединений.

В любой машине свыше 60 % деталей имеют резьбу. При эксплуатации машин резьба изнашивается, витки сминаются, деформируются и срываются. Причем изнашиванию и повреждениям подвергаются прежде всего резьбовые отверстия. Незначительные повреждения резьбы (смятие, деформации отдельных витков) устраняют калибровкой ее метчиком или плашкой. При срыве более двух ниток и других серьезных повреждениях применяют различные методы восстановления резьбы в зависимости от конструкции детали, типа резьбы (наружная или внутренняя) и т.д.

Наружную резьбу (на валах, осях и т.д.) восстанавливают следующими способами:

-нарезанием резьбы ремонтного размера;

-наплавкой и нарезанием резьбы номинального размера;

-электроконтактной приваркой проволоки;

-заменой изношенной резьбовой части детали.

Старую резьбу срезают на токарном станке и нарезают новую резьбу меньшего размера.

Для восстановления резьбы до номинального размера применяют механизированную наплавку, чаще вибродуговую и в среде С02, реже под флюсом и в среде пара. Перед наплавкой старую резьбу срезают. После наплавки деталь протачивают и нарезают резьбу номинального размера.

Восстанавливают резьбы также электроконтактной приваркой проволоки. После приварки проволоки деталь обтачивают и нарезают резьбу номинального размера.

Иногда конец детали с изношенной резьбой отрезают, изготовляют новую часть детали, которую свертывают или сваривают с оставшейся частью. Затем нарезают резьбу номинального размера. При большом диаметре резьбы иногда ее не отрезают, а обтачивают, затем напрессовывают кольцо и нарезают резьбу номинального размера.

Внутреннюю резьбу восстанавливают чаще всего в корпусных и других базисных деталях, изготовленных из чугуна и алюминиевых сплавов. При этом независимо от материала деталей характер износа резьбовых отверстий одинаков: наибольший износ и срывы имеют первые два-три витка резьбы, остальные витки изнашиваются значительно меньше. Это объясняется различной нагрузкой на витки резьбового соединения: первый виток нагружен в пять-шесть раз больше последнего.

Внутреннюю резьбу восстанавливают следующими способами:

-нарезанием резьбы ремонтного размера;

-нарезанием резьбы номинального размера на новом месте;

-заваркой отверстия и последующим сверлением и нарезанием резьбы номинального размера;

-с применением полимерных композиций;

-постановкой резьбовой пробки (ввертыша);

-установкой резьбовой спиральной вставки.

В случае нарезания резьбы ремонтного размера часто приходится изготавливать ступенчатую шпильку. Нарезание резьбы на новом месте возможно в том случае, если конструкция деталей соединения позволяет изменить расположение резьбового отверстия без нарушения взаимозаменяемости (ступицы, фланцы и др.). Перед заваркой обязательно удаляют старую резьбу.

В качестве полимерных композиций при восстановлении резьбовых соединений обычно используют составы на основе эпоксидной смолы.

При постановке резьбовой пробки изношенное резьбовое отверстие рассверливают или растачивают, нарезают в нем резьбу и ввертывают в него пробку. Затем в ней сверлят отверстие и нарезают резьбу номинального размера. Часто резьбовые пробки дополнительно закрепляют посредством клеевых композиций или стопорными шпильками, ввернутыми на границе пробки с деталью.

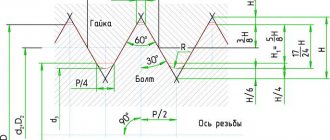

Для ремонта резьбовых отверстий разработали и применяют способ установки резьбовых спиральных вставок. Вставку изготавливают в виде пружинящей спирали из нержавеющей проволоки ромбического сечения с острым углом 60°. Наружная и внутренняя поверхности вставки представляют собой метрическую резьбу разных размеров. На одном конце вставки размещен технологический поводок с насечкой, с помощью которого специальным ключом вставку ввертывают в отверстие. Затем этот поводок удаляют специальным бородком.

Основнымнедостатком наплавки следует считать снижение усталостной прочности детали (от 10 до 30%) и возможность прожога тонкостенных деталей. Резьбовые отверстия имеют следующие основные дефекты:срыв

,

забитость

,

смятие

и

выкрашивание

отдельных витков,

износ

по внутреннему и среднему диаметрам и др. Для их ремонта применяют различные способы .

Основной недостаток заварки отверстий с последующим сверлением и нарезанием резьбы номинального размера — большая зона термического влияния, что приводит к отбелу чугуна, образованию трещин и короблению, изменению структуры материала и снижению прочности резьбы почти в два раза. Нарезание резьбового отверстия на новом месте возможно только в том случае, когда его расположение может быть изменено без нарушения взаимозаменяемости соединения (ступицы барабана и т. п.).

Стабилизацию резьбовых соединений полимерной композицией используют при суммарном износе соединения шпилька — корпус не более 0,3 мм. Установка спиральной вставки при ремонте ответственных деталей и агрегатов получила широкое применение.

Нарезание резьбового отверстия на новом месте возможно только в том случае, когда его расположение может быть изменено без нарушения взаимозаменяемости соединения (ступицы барабана и т. п.), Стабилизацию резьбовых соединений полимерной композицией используют при суммарном износе соединения шпилька — корпус не более 0,3 мм, Установка спиральной вставки при ремонте ответственных деталей и агрегатов получила широкое применение. Вставку изготовляют из нержавеющей проволоки Х18М10Т ромбического сечения. Изношенную резьбу в отверстии деталей восстанавливают постановкой спиральных вставок, используя комплект приспособления ПИМ-5331. Технология состоит из рассверливания отверстия под требуемый размер (М8 на А110, М10 на М12, М12 на М14 и т.д.), нарезания резьбы с тем же шагом; установки спиральной установки необходимого размера технологически поводком вниз в монтажный инструмент

Ремонт зубчатых передач.

В сборочных единицах машин часто применяют открытые передачи, в которых зубчатые колеса и звездочки испытывают большие нагрузки и не защищены от действия влаги и пыли. Это является причиной сравнительно быстрого износа зубчатых колес. Кроме того, используют закрытые зубчатые передачи в виде отдельных сборочных единиц: редукторов, коробок передач и др. При работе передач в подобных условиях возникают в зацеплении дополнительные динамические нагрузки, вызываемые деформациями зубчатых колес и валов, а также опор и корпусов вследствие неизбежных неисправностей изготовления и монтажа. Помимо того, передачи могут работать со значительными знакопеременными кратковременными перегрузками.

Для замены зубчатых колес в закрытых передачах часто требуется демонтаж с полной разборкой сборочной единицы.

Зубчатые колеса относятся к категории дорогостоящих деталей. Поэтому на ремонтных базах, не оснащенных необходимым оборудованием для изготовления колес, возможно восстановление наплавкой изношенных зубьев, напрессовкой зубчатых венцов, вдавливанием и другими способами. Способ восстановления зубчатых колес выбирают в зависимости от характера неисправности, материала, класса точности и производственных возможностей ремонтного предприятия.

Поступающие в ремонт зубчатые колеса могут иметь следующие неисправности:

изнашивание рабочей поверхности зубьев; выкрошивание и поломка зубьев; образование трещин, задиров, вмятин и раковин; износ посадочных мест зубчатых колес и шпоночных пазов; нарушение правильного положения зубчатых колес и дефекты сборки.

Степень износа зубьев определяют зубомером. Для этого по чертежу находят необходимую глубину замера и на этой глубине — размер зуба с помощью штангензубомера. Сравнивая полученный результат с номинальным размером (размер по чертежу), определяют величину износа.

Зубчатые передачи считаются непригодными для эксплуатации, если величина их износа превысила предельно допустимое значение, которое устанавливается для каждой передачи техническими условиями на ремонт данной машины.

Изношенная зубчатая передача может быть отремонтирована: наплавкой отдельных зубьев, сплошной наплавкой всего обода, методом деформации, методом ремонтных размеров и слесарно-механическими способами.

Зубья шестерен после обычной наварки зачищают и наплавляют тонким слоем твердого сплава сормайт. Размер зубьев после механической обработки перед наплавкой должен быть меньше номинального на величину до 1,5 мм. Наплавка зубьев производится в ванне с водой.

Для наплавки боковых поверхностей зубьев шестерню устанавливают в ванне и наплавку начинают со второго зуба от поверхности воды. Пламенем газовой горелки наплавляемый зуб разогревают, после чего прутком сормайта наносят флюс-буру и наплавляют зуб до требуемого размера. После этого шестерню поворачивают так, чтобы наплавленный зуб не касался поверхности воды, и наплавляют следующий (третий) зуб. После того, как наплавленный второй зуб охладится (до темно-вишневого цвета), его погружают в воду для закалки.

Таким же способом производится наплавка зубьев мартенситовым чугуном. Отремонтированные зубья после этого обрабатывают абразивным кругом с зернистостью 36…46. Профиль обработанных зубьев проверяется специальными шаблонами.

Износ и выкрошивание торцов зубьев шестерни из сталей марок 40Х и 45Х устраняют, наплавляя газовой горелкой в нейтральном пламени проволоку из стали марки 40Х. Наплавку можно производить также электродуговой сваркой, используя проволоку клапанной пружины со специальными обмазками. Наварку сталинитом сильно изношенных зубьев необходимо вести методом комбинированного слоя. Слой шихты сталинита при этом насыпают в месте наварки и расплавляют металлическим электродом или же применяют металлические стержни с обмазкой сталинита.

При сборке зубчатых колес следует исходить из предусмотренных стандартами норм точности: кинематической, контакта зубьев и гарантированного зазора.

Для нормальной работы зубчатых колес должны быть соблюдены два основных условия: линия касания зубьев должна находиться на начальной окружности обоих колес; переход от одного зуба к другому должен быть плавным, без толчков и рывков. Зазор между зубьями имеет большое значение для правильной работы зубчатых колес. При сборке цилиндрических шестерен величину бокового зазора между зубьями измеряют щупом или прокаткой свинцовой пластинки, пропускаемой между зубьями, которая после этого измеряется. Замер величины бокового зазора производят между тремя парами сопряженных зубьев в трех местах под углом 120° и принимают наибольший зазор.

Нормальный боковой зазор между зубьями шестеренчатых передач выбирается по техническим условиям на сборку. Для строительных машин боковой зазор находится в пределах 0,06.. .0,1 модуля. Радиальный зазор должен быть не менее 0,16…0,20 модуля.

Применение эпоксидного клея

При использовании эпоксидного клея можно существенно ускорить процесс восстановления резьбы. Среди особенностей восстановительной работы отметим следующие моменты:

- Отверстие заполняется специальным веществом, после чего немного нужно подождать, пока оно затвердеет.

- Болт вкручивается для формирования требуемой поверхности, после чего вещество застывает.

Эпоксидный клей

Восстановление резьбы эпоксидным клеем

Подобный метод не подходит для случая, когда крепежные изделия используются при условии высоких нагрузок или вибрации. Это связано с тем, что полимер после застывания не образует прочной и твердой поверхности.

Холодная сварка

Вместо полимерного клея может применяться холодная сварка. Она также наносится в виде пасты, после застывания образуется прочная и твердая поверхность. Процесс восстановления следующий:

- Перемешиваются оба компонента для получения требуемой пасты.

- Пастой заполняется поврежденная поверхность, после чего нужно подождать немного.

- Вкручивается болт.

Холодная сварка

Холодная сварка может выдерживать достаточно большую нагрузку, но при этом проста в применении и обходится дешево.

С применением метчика для нарезания резьбы

Метчик применяется для нарезания канавок, за счет которых и образуется требуемая геометрия. Рассматриваемый инструмент состоит из двух частей, может классифицироваться по большому количеству признаку. К особенностям проводимой работы отнесем следующие моменты:

- Инструмент смазывается маслом. За счет этого упрощается процесс образования витков.

- При работе на три оборота по ходу приходится 1,5 оборота в обратном направлении. Это делается для того, чтобы удалить стружку с зоны резания.

- Инструмент должен быть расположен строго вертикально поверхности.

- После образования требуемой поверхности используется контрольный болт. Первый проход может быть под небольшой нагрузкой, но после проблем возникать не должно.

На образование витков уходит относительно небольшое количество времени. При этом можно получить качественную и надежную резьбу, которая прослужит в течение длительного периода.

Сорвана резьба в ступице

Всем добрый вечер! Сегодня перекидывал колеса и сорвал резьбу на задней ступице. Помогите пожалуйста с поиском ступицы. Подскажите где найти Номер детали и схему подвески.

Примерно понятно. Ну,а по поводу замены ступиц(4-х) с дополнительными «бонусами» с заменой подшипников и тормозных колодок что-то посоветовать сможете? Дилеер говорит,что при демонтаже подшипник пердней ступицы может развалиться. Хотя,я так думаю,что если делать аккуратно,то ничего не развалится. Так и крыло у авто можно сменить.. А тормозные колодки проверял на то полгода назад и процент годности составлял 95.

Последний раз редактировалось плюмбум; 04.11.2014 в 20:41 .

Шлите дилера подальше. Вам уже вверху знающие люди посоветовали: или шпильки, или болты большего размера. В любом неофициальном сервисе сделают на всех ступицах и дешевле, чем 1 ступица.

а еще лобовое стекло и глушитель)))) Сорванная резьба не приговор. берете метчик, солидол и прогоняете проблемные отверстия, затем берете новые оригинальные болты и прикручиваете ими оригинальную штамповку и вперед.

Да дело то в том,что ступицы я уже прогонял мечиком(12х1,25) Там проходит всё без задёва. На передней ступице 2 болта вообще открутить не смогли и ,полагаю,выдрали. Т.к. мастер приёмщик сказал,что передвигаться придётся на 2-х болтах в случае моего отказа от ремонта.. В смысле прогонял 1 отверстие,которое было проблемным. А какие болты на пежо идут следующего размерного ряда?

Последний раз редактировалось плюмбум; 04.11.2014 в 20:58 .

Никакие((((. кстати поставьте литье и более длинные болты. и мне кажется такие проблемы как у Вас возникают при езде на не затянутых колесах. (пневмопистолет).. . ключом при затягивании такого быть не может. колхозить не надо, т.к это не безопасно.

В смысле у пежо? У них разве резьбы оригинальные? Раз на 12 уже сорвали то нарезаете на 14. Сверло выбираете из расчета диаметр резьбы минус шаг резьбы. Но опять же вопрос 14мм проходит в отверстие на диске? Если нет, то только шпильки. И потом если делать шпильки перерезать резьбу на до только на 1 отверстии.

Ну колодки точно развод. Хотя задние диски у нас идут единым целым со ступицой и подшипником и колодки уже притерлись к диску и к новому возможно будут прилегать не всей поверхностью пока не притрутся. Но это все мелочи и я бы менять не стал. Опять же выпресовка подшипника из ступицы переднего колеса требует приложения к нему усилий и по науке его рекомендуется заменить. По факту если снимать аккуратно и не использовать кувалдометр, то можно не менять.

Когда мне снимал ОД — сильно повредили его, т.ч. разбили сепаратор.

Кстати у меня возникла теория о различии между нашим болтом и секреткой даже если они имеют одинаковый даметр и шаг резьбы. Сразу оговорю какие именно у нас болты по конфигурации не помню, просто не обращал внимание, так что все что я скажу это просто предположение. Итак начнем с теории. Есть 2 распостраненных технологии изготовления резьбовых соединений в серийном производстве: 1. Нарезание резцом или плашкой. 2. Накатывание. Суть заключается в том, что заготовка помещается в резьбонакатной станок, между копиров и на заготовку переносится профиль резьбы. Очень быстрый и технологичный способ в условиях крупносерийного и массового производства. Разница между болтом с нарезанной резьбой и больтом с накатанной будет в диаметре нерезьбовой части. Т.е. диаметр нерезьбовой части катаного болта будет меньше т.к при накатывании метал поднимается и первоначальный размер под накатку делают меньше чем под нарезку. На практике это заметно например при накручивании гайки на катанный болт при окончании резьбы гайка спокойно пройдет на нерезьбовую часть(или завернется в ступицу), а резанная упрется и если хорошо потянуть сорвется резьба. Секретка явно изготавливается в условиях полукустарных и врятли может иметь катанную резьбу Или может быть разница в размерах резьбовой части и длинны между секреткой и болтом. Может секретка уже упиралась нерезьбовой частью в ступицу а диск еще не прижимала? А дальше усилие и срыв? Приложите фото секретки рядом с болтом родным.

С использованием ввертыша

При применении ввертыша отверстие высверливается подходящих сверлом, после этого подбирается метчик соответствующего диаметра. В отверстие устанавливается ввертыш, верхняя часть при необходимости срезается.

Ввертыш для восстановления резьбы

После этого керном на границе наносятся засечки. Это делается для того, чтобы ввертыш не выкрутился из отверстия. В продаже встречаются самые различные варианты исполнения ввертышей, поэтому проблем с подбором не возникнет.

Тест. Дубль 2

Вторая шпилька, диаметром 12 мм с шагом резьбы 1,5 мм, уже повреждена и готова к эксперименту. Берем соответствующую плашку и устанавливаем на шпильку. Напомним, что маркировка на половинках должны быть направлены в одну сторону. Надеваем оправку. Ничего не получается. Плашка не входит в оправку!

Мы попытались установить причину фиаско и проверили шаг резьбы на плашке. Оказалось, он меньше, чем заявленные производителем 1,5 мм. Интересно, что при этом характеристики плашек диаметром 12 мм с шагом 1,25 мм и 14 мм с шагом 1,5 соответствуют действительности.

***

Наш тест показал, что у создателей комплекта для правки резьбы была отличная идея, которую они не сумели грамотно воплотить. А это значит, что восстановить поврежденную резьбу на шпильке с помощью данного набора не получится. Отчаиваться не стоит: другие варианты есть. Можно нарезать новую резьбу с помощью отдельной — лучше цельной — плашки или, в конце концов, заменить шпильки (смекалка и молоток потяжелее в помощь!).

- Как избавиться от вибраций при движении, вызванных ненужным зазором между колесом и ступицей, смотрите тут.

- В каких случаях необходимо повторно отбалансировать колеса, читайте в этой публикации.

- Как разбортировать колесо, мы рассказывали в этом выпуске «Техсреды».

Все вопросы и предложения по серии выпусков «Техническая среда» присылайте на .

Другие выпуски «Технической среды» доступны в нашем спецпроекте, а также на нашем канале в YouTube.

Пока не отлетело колесо: две попытки восстановления резьбы

Применение футорок

Восстановить подобные крепежные элементы можно и при применении футорка. Этот вид резьбового соединения представляет собой втулку, которая имеет наружный большой диаметр и внутренний с меньшим размером.

Комплект футорок

Сфера применения футорков весьма большая. Примером можно назвать изготовление мебели или соединение различных труб, крепление спаренных колес.

В некоторых случаях, когда можно изменить диаметр соединения, футорок используется при повреждении витков.

Выбор холодной сварки для резьбы

В продаже встречаются различные виды рассматриваемого вещества. При выборе учитываются следующие моменты:

- Рекомендуемая область применения.

- Особенности изготовления рабочей смеси.

- Условия эксплуатации: температура, влажность и некоторые другие моменты.

Восстановление резьбы холодной сваркой

Большинство вариантов исполнения представлены двумя компонентами, которые смешиваются для получения пасты. Стоит учитывать, что в пластичном состоянии вещество находится не долго.

Недостатки и преимущества

Каждый метод имеет свои достоинства и недостатки. Примером назовем следующее:

- Холодная сварка и полимеры могут использоваться в случае, когда нельзя изменить диаметр отверстия. Однако, получающиеся витки характеризуются низкой прочностью.

- Метчик используется только в случае, когда можно немного увеличить отверстие. При этом получаются качественные и прочные витки.

- Вкладыши позволяют расширить область применения режущего инструмента, но восстанавливаемая резьба также не рассчитана на большую нагрузку.

В целом можно сказать, что существует просто огромное количество способов восстановления крепежных элементов. Выбор проводится в зависимости от того, где оно используется и какая нагрузка оказывается.

Основные причины поломки ступицы

Именно поэтому в случае первых признаков повреждения необходимо сразу обратиться в ближайший сервис для ремонта. Основные причины поломки детали заключены в следующих факторах, каждый из которых может наступить независимо друг от друга:

- Если водитель неаккуратно управляет автомобилем, едет с большой скоростью по неровной дороге, то шпильки на ступице могут легко деформироваться, а подшипник даст трещину и начнёт постепенно разваливаться. В обоих случаях автолюбитель почувствует вибрацию в руль и неприятный звук в области колеса с дефектом.

- То же происходит, когда владелец транспортного средства редко обслуживает колёса и подвеску, из-за чего в течение нескольких сезонов происходит потеря смазки и подшипник начинает заедать, что приводит к его рассыпанию.

- В случае, если на авто установлена разборная ступица, а автолюбитель пользовался услугами мастеров по замене подшипника или проводил иные регламентные работы с деталью, ему необходимо убедиться, что она затянута с нужным усилием и равномерно. В противном случае может организоваться перекос.

Данное повреждение будет заметно во время нажатия на педаль тормоза, так как к ступице крепятся тормозные диски. В случае их отклонения от центральной оси, фрикционный материал колодок не сможет их обживать по всей площади, начнётся биение.

Поэтому многие автомобильные заводы предпочитают поставлять данную деталь в сборе, так как большое количество нюансов при ремонте могут вызвать неправильную работу всей системы, за что гарантию производитель дать уже не может.

Подшипник для радиальной ступицы

- Случается, что на шиномонтаже специалисты плохо затягивают гайки после замены колёсного диска или в ходе иного ремонта, сопряжённого со снятием колеса. В таких ситуациях при эксплуатации оно начинает постепенно разбалтываться, из-за чего появляется вибрация в руле. В то же время твёрдая сталь начинает стирать резьбу на шпильках, постепенно приводя их в негодность, а также воздействуя на подшипник из-за неравномерного распределения масс.

- В отдельных случаях, особенно у переднеприводных автомобилей, с годами подшипник, его посадочное место, а также отверстие для полуоси изнашиваются. Рано или поздно, даже при отсутствии признаков поломки, раз в 5…7 лет необходимо производить замену данных деталей. Эксплуатация авто с изношенными элементами может вызвать заклинивание диска прямо на дороге во время движения.