Чугун — один из основных продуктов черной металлургии, не будет преувеличением заявление, что от количества выплавленного чугуна зависит стабильность и экономическая эффективность различных отраслей промышленности, начиная от машиностроения, заканчивая сельским хозяйством.

Основное сырье для чугуна — это железная руда, которая состоит из соединений железа и, так называемой пустой породы. Кроме этого, технология получения чугуна требует применения дополнительных компонентов. Обо всех, требующихся при выплавке материалах, и поговорим.

Основные материалы для доменной печи

1) Железняки – источник железа. 2) Кокс – топливо и восстановитель. 3) Известняк – при высокой температуре разлагается в образованием СаО, который действует как флюс и переводит кремнистые пустые породы в шлак CaSiO3. 4) Воздух – поддерживает горение кокса с выделением тепла. Удаляет некоторые неметаллические примеси (кремний, мышьяк) в виде летучих оксидов. Окисляет окись железа FeO в руде до Fe2O3, что способствует сохранению железа в руде. Окись железа FeO, основная по природе, реагирует с SiO2 c образованием шлака FeSiO3. Воздух делает руду пористой, что способствует однородному восстановлению железа.

Компоненты, необходимые для получения чугуна.

Итак, чугун является химически сложным веществом, поэтому при его выплавке используют различные компоненты, каждый из которых выполняет свою определенную функцию.

В среднем, для производства 1 тонны металла необходимо около 3 тонн (в зависимости от содержания железа) руды, 1,1 тонны кокса, 20 тонн воды, плюс различное количество флюса.

- Основа чугуна — металлическая руда, состоит из различных соединений железа, а также пустых пород. Процентное содержание Fe в руде отличается в зависимости от типа материала, и варьируется от 30 до 70%.

- Флюсы, другое название плавни. Разнообразные породы, добавляемые в руду при плавке. Основной задачей является снижение температурного параметра плавления руды, которое обеспечивает более эффективный вывод шлака. В зависимости от типа пустых пород, применяются разные виды флюсов.

- Процесс выплавки чугуна требует большого количества тепловой энергии, причем температура горения топлива должна соответствовать условиям плавки. В качестве топлива в металлургии в основном применяют коксующиеся угли, термоантрацит, природный газ.

Свойства этих компонентов, для более полного понимания процесса плавки, рассмотрим подробней.

Минералы в железных рудах

Основными рудообразующими минералами железа являются гематит, лимонит и магнентит.

Гематит – красный железняк. Содержит железо в виде безводной окиси железа Fe2O3. Содержание железа в красных железняках составляет 45-65 % при небольшом количестве вредных примесей.

Лимонит – бурый железняк. Содержит железо в форме водных окислов типа nFe2O3×mH2O. В буром железняке – 25-50 % железа.

Магнетит – магнитный железняк. Содержит железо в основном в виде закись-окиси железа Fe3O4, обладающего магнитными свойствами. Магнетиты – самые богатые железные руды – содержат 40-70 % железа.

Исходные материалы для получения чугуна, подготовка их к плавке

Исходными материалами чтобы получить чугун в доменных печах являются металлические руды, флюсы и топливо.

Рудой именуется природное минеральное сырье, содержащее металлы (либо их соединения) количестве и в виде, пригодном для их промышленного применения. Руды воображают совокупность минералов.

Минералы, которые содержат необходимый металл, именуются рудными, а остальные — безлюдной породой.

Заблаговременно вычисленное в определенном соотношении количество загружаемых в доменную печь материалов (руда, флюсы и топллво) именуется шихтой.

Металлические руды. Земная кора содержит около 5,1% железа в составе разных химических соединений.

Самый распространенными соединениями железа являются окислы — соединения железа с кислородом (имеющие основное значение), сульфиды — соединения железа с серой и шпаты — углекислые соединения железа.

Промышленное примейение имеют красные железняки, бурые железняки, магнитные и шпатовые железняки .

Главным рудным минералом красного железняка есть гематит — окись железа (Fe203). Безлюдными породами являются в основном кварц, состоящий преимущественно из (SiOa), и кальцит (СаС03), время от времени с глинистыми примесями (А1203 • 2Si02 • 2Н20 и др.).

В наибольших месторождениях гематитовых руд среднее содержание железа образовывает 51—66% (чистый гематит содержит 70% Fe). Цвет руды от ярко-красного до темно-красного.

В СССР главными месторождениями красного железняка являются следующие. Криворожское месторождение — главной бассейн южной металлургической базы, Курская магнитная аномалия; Атасусское и Соколовско-Сарбайское месторождения в Казахстане; Коршуновское месторождение в Восточной Сибири.

Главным рудным минералом бурого железняка есть гидрогетит (лимонит) — водная окись железа (Fe203 . /гН20). Безлюдные породы того же характера, что и в красном железняке.

Содержание железа в разных месторождениях колеблется весьма обширно: от 55 до 30% и ниже. Цвет от коричнево-желтого до темно-бурого.

В СССР большими месторождениями бурого железняка являются Керченское, Лисаковское и Аятское (в Казахстане), Липецкое и Тульское.

Рудным минералом магнитного железняка есть магнетит — магнитная закись-окись железа FeO • Fe203 (Fe304). В безлюдных породах присутствуют силикаты (полевые шпаты, граниты и др.), сульфиды, кальциты и др. Содержание железа в богатых магнетитовых рудах колеблется от 50 до 72%.

Цвет- магнетита — тёмный. В СССР промышленные месторождения магнетитовых руд находятся на Урале: горы Магнитная, Высокая, Благодать; в Сибйри (Ангаро-Питский железорудный район) и в других районах.

Рудным минералом шпатового железняка есть сидерит (FeCOg). Шпатовые железняки залегают мраморовидными весами светло-серого и желтовато-белого цвета; они содержат 30— 42% железа.

При обжиге сидерита удаляется углекислый газ (С02) • и образуются небольшие поры, что снабжает при доменной плавке легкую восстанавливаемость. В СССР шпатовые железняки залегают Ц недалеко от Златоуста и в Омутнинском районе Кировской области.

СГ\ По семилетнему замыслу в СССР в 1965 г. будет добыто 230—245 млн. m ^ч металлической руды.

Горючее. Горючее, употребляемое для доменного процесса, должно иметь высокую малую зольность и теплотворную способность, владеть пористостью, прочностью при больших температурах, и содержать вероятно меньше серы, которая частично переходит из горючего в чугун и ухудшает свойства последнего.

В качестве горючего при доменном производстве употребляется в основном каменноугольный кокс и весьма редко древесный уголь.

Флюсы. Для отделения безлюдной золы и породы горючего в доменную печь вводят вещества, именуемые флюсами; эти вещества дают с золой топлива и пустой породой легкоплавкие химические соединения, образующие шлак при плавке.

легкоплавкость и Состав шлаков оказывают громадное влияние на ход доменной состав и плавки чугуна. В составе практически всех руд, а также в золе кокса кислые безлюдные породы (Si02 + А1203) преобладают над главными (СаО + MgO); исходя из этого в качестве флюсов используют значительно чаще известняк (содержащий в основном СаС03) и время от времени доломит (состоящий в основном из СаС03 + MgC03), дающие легкоплавкие соединения с Si02 и А1203.

Подготовка руд к плавке. Для выплавки чугуна руды подвергаются предварительной подготовке.

Уровень качества подготовки руд к плавке ока-зьгоает громадное влияние на ход плавки, качество металла и расход топлива.

Разделение — измельчение больших кусков руды — производится особыми автомобилями — дробилками, наряду с этим стараются взять куски размером 30—100 мм. Мелочь отсеивается при сортировке и грохочении, для выплавки она негодна и употребляется для спекания.

Промывка руды водой используется для отделения безлюдной породы, которая неспешно отмокает и уносится водой.

Обжиг руды производится для удаления воды, частичного выжигания и углекислоты серы, в следствии чего руда очищается и обогащается соединениями железа. Помимо этого, обжиг немагнитной окиси Fe203 создают с целью перевода ее в магнитное соединение Fe304 для возможности применения магнитного обогащения.

Магнитное обогаще н(и е осуществляется в аппаратах, именуемых магнитными сепараторами. Основной частью сепаратора являются электромагниты, служащие для образования магнитного поля, при перемещении руды в котором происходит отделение немагнитных частиц.

Наряду с этим магнитная окись железа (Fe304) притягивается электромагнитами.

Спекание (агломерация) производится с целью окускования небольшой порошкообразной колошниковой пыли и руды; для спекания эти вещества смешиваются с измельченным горючим. Для получения офлюсованного агломерата в агломерационную шихту, не считая топлива и руды, додают измельченный известняк.

Спекание осуществляется при t 1100—1200° на особых агломерационных ленточных автомобилях, где горючее сгорает, в следствии чего изменяется состав шихты: известняк при температуре около 900° разлагается на окись кальция (СаО) и углекислый газ (С02), сера выгорает, окись железа (Fe203) частично восстанавливается до закиси (FeO), которая с SiOa безлюдной породы образует силикат железа Fe2Si04. Данный силикат плавится и связывает другие частицы шихты, наряду с этим и образуются пористые спеченные куски материала, именуемого агломератом.

Для увеличения производительности в -состав шихты доменных печей вводят офлюсованный (самоплавкий) агломерат.

При работе на офлюсованном агломерате уменьшается расход кокса, флюсов и увеличивается производительность печей.

Загрузка в доменную печь каждого из исходных материалов производится отдельными порциями; эти порции именуются колошами.

Как закаляется сталь. Производство чугуна

Вы прочитали статью, но не прочитали журнал…

- Выбор материалов для составления пассивных покрытий

- Материалы для работы при повышенных температурах

- Материалы для изготовления наконечников паяльников

- Материалы, применяемые для изготовления фрез

Подготовка руды для производства чугуна

Для нормальной работы доменной печи она должна загружаться кусковым материалом оптимальных размеров. Слишком крупные куски руды и других материалов не успеют должным образом прореагировать, и часть материала уйдет бесполезно. Слишком мелкие куски слишком плотно прилегают друг к другу, не оставляя необходимых проходов для прохождения газов, что затрудняет работу печи.

Оптимальными считают размер кусков шихты 30-80 мм. Более крупные куски измельчают до оптимального размера.

С другой стороны, при дроблении материалов и при добыче руды наряду с крупными кусками образуется мелочь, также не пригодная к плавке. Такие материалы окусковывают до нужных размеров методами агломерации и скатывания.

Кроме агломерации и скатывания производят обогащение руды. Обогащением называют предварительную обработку руды без изменения химического состава основных минералов и их агрегатного состояния. Обогащение руды производят для повышения содержания в ней железа. При этом из руды удаляется значительная часть пустой породы. При обогащении руд применяют различные методы: промывание руды, метод флотации, гравитационный метод и магнитное обогащение.

Железный век

Историки утверждают: добыть железо было куда проще, чем медь или олово. Все дело в том, что она встречается в виде окиси и закиси повсеместно. Так почему люди не начали применять железо раньше? Ответ прост: производство этого металла – процесс невероятно сложный и трудоемкий, проходящий в несколько этапов. На изучение данного процесса потребовалось не одно столетие развития. Потому неудивительно, что металлурги тех времен в народе считались настоящими колдунами, горящими магические вещи.

Доменная плавка

Доменная плавка заключается в раздельной загрузке в верхнюю часть печи (колошник) офлюсованного агломерата и кокса. Их располагают в печи слоями. Шихта нагревается за счет тепла горения кокса в горячем воздухе, который вдувается в нижней части домны. Шихта постепенно опускается вниз. В результате физико-химического взаимодействия компонентов шихты и поднимающихся газов в нижней части печи – горне – образуются два несмешивающихся жидких слоя – чугун на лещади горна и шлак – над чугуном.

Жидкий чугун выпускают каждые 2-3 часа, в больших печах – каждый час. Шлак из печи выпускают вместе с чугуном. Их разделяют с помощью специальных затворов.

Доменная печь обычно работает непрерывно в течение нескольких лет – до 10 лет.

Первые упоминания о чугуне

Страной, в которой началось производство чугуна, сегодня считается Китай. Историки говорят, что произошло это примерно в пятом веке до нашей эры. В Поднебесной были крайне популярны монеты, предметы домашней утвари и разнообразное оружие, производимые из чугуна. До наших времен дошло множество чугунных отливок, к примеру, великолепный чугунный лев, высота которого составляет 6 метров, а длина – 5. Ученые доказали: эта статуя была отлита за один раз, что, несомненно, свидетельствует о большом мастерстве первых китайских металлургов.

Интересный факт: во всем мире началом производства ковкого чугуна считается XIX век нашей эры, хотя достоверно известно, что в Китае из него делали мечи еще до Рождества Христова!

Горение топлива и образование восстановителей

Горение углерода топлива происходит в нижней части печи при взаимодействии воздуха при температуре 1000-1300 ºС с коксом:

С + О2 = СО2 .

Образующийся углекислый газ поднимается к раскаленному коксу и взаимодействует с ним по реакции с образованием восстановителя СО

:

СО2 + С = 2СО.

Восстановитель СО в присутствии железа разлагается по реакции с образованием атомарного сажистого восстановителя С

:

2СО = С + СО2.

Зарождение производства в России

Когда же началось производство чугуна в России? Археологические раскопки, проводимые на территории крупных городов Золотой Орды, доказывают: появление и развитие данного производства в России началось еще во времена татаро-монгольского ига! Определенную роль в этом сыграла близость монгольского царства к Китаю.

Практически во всех татаро-монгольских городах проживали русичи, которые имели здесь и собственные мастерские, и торговые ряды. Они не только перенимали знания местных мастеров, но и делились своими. После того как Орда пала, технологии продолжили развиваться и совершенствоваться. Уже в XVI веке, при Василии Третьем и Иване Грозном, производство литейного чугуна стало активно применяться в артиллерии, в основном из него изготавливались ядра и небольшие пушки. Тогда же, говорят историки, чугун применялся и в отливке колоколов. Основное производство проходило в таких городах, как Москва и Тула. Стоит отметить, что вплоть до XVII века подобных технологий Европа не знала, а потому заводы России могли активно экспортировать различные орудия и ядра из чугуна в европейские страны.

Восстановление окислов железа

Главная задача доменного процесса – восстановление железа из его оксидов. Основную роль в восстановлении железа играют окись углерода и атомарный сажистый углерод, которые образуются в результате доменного процесса.

Зоны реакций восстановления и их температуры в доменной печи показаны на рисунке 2.

Рисунок 2 – Схема восстановления окислов железа при производстве чугуна в доменной печи

Восстановление окислов железа идет в следующей последовательности:

Fe2O3 → Fe3O4 → FeO → Fe

Основными реакциями восстановления

являются следующие:

Fe2O3 + 3C = 2Fe

+ CO 3Fe2O3 + CO = 2Fe3O4 + CO2Fe3O4 + CO = 3FeO + CO2FeO + CO =

Fe

+CO2

В восстановлении железа также участвует водород, который образуется из воды, которая содержится в шихте.

Классификация чугуна

Существуют разные принципы, согласно которым классифицируют чугун. Для понимания некоторой информации нужна специальная подготовка в области металлургии. Остальное понятно всем. Главный показатель основной классификации – это содержание и состояние углерода в сплаве.

- В белом чугуне этот элемент находится в виде карбида. Массовая доля железа превышает 3 %.Сплав характеризуется высокой хрупкостью, используется в основном после легирования.

- Серая модификация содержит углеродные пластины. Продукт имеет высокую стойкость к трению.

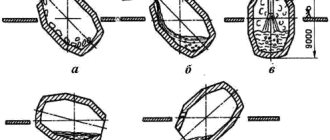

- Ковкая модификация включает в себя углеродные хлопья. Производство чугуна этого вида отличается сложностью, поэтому сплав стоит дороже, используется для изготовления особо важных деталей.

Эксплуатационные возможности металлического продукта определяются его специфическими качествами:

- стойкостью к износу;

- устойчивостью к трению;

- инертностью к коррозии;

- жаростойкостью;

- отсутствием реакции на магнит.

Согласно приведенным признакам чугун подразделяется на группы. Помимо этого сплавы классифицируются по твердости, сопротивлению к растяжению, другим физическим параметрам.

Технология производства

Доменный процесс – это совокупность механических, физических и химико-физических процессов, которые протекают в функционирующей ДП. Загружаемые флюсы, руды и кокс в процессе плавки превращаются в чугун. С точки зрения химии, это окислительно-восстановительный процесс. По сути, из оксидов восстанавливается железо, а восстановители окисляются. Но процесс принято называть восстановительным, так как конечная цель – получить металл.

Основным агрегатом для реализации процесса плавки служит печь (шахтная). Крайне важно обеспечить встречное движение шихтовых материалов, а также их взаимодействие с газами, которые образуются во время плавки. Для улучшения процесса горения используется дополнительная подача кислорода, природного газа и водяного пара, что в совокупности называется дутьем.

Виды чугуна

Существует всего два вида чугунов: белые и серые. Разница между ними заключается в химическом составе и процессе термической обработки. Так, белые чугуны – результат очень быстрого охлаждения, тогда как серые получаются в результате медленного охлаждения. Для белых характерны такие качества, как хрупкость и твердость. Они крайне тяжело поддаются резке, в ее процессе от них откалываются куски. Потому белые чугуны используются только в качестве заготовок для производства других марок чугуна. Например, в результате обжига данного вида получаются ковкие чугуны. Обратите внимание: название «ковкий» не имеет ничего общего с процессом ковки. По мнению историков, появилось оно из-за того, что прежде из чугуна с такими характеристиками делали подковы. Такой вид активно применяется в сельскохозяйственном машиностроении и в автопромышленности. Главное отличие серых чугунов – пластичность, сочетающаяся с высокой прочностью. Это позволяет использовать их в таких сферах, как станкостроение, сельское хозяйство и автомобильная промышленность, бытовое использование.

Кстати, существуют так называемые половинчатые чугуны. Они имеют промежуточные свойства белых и серых видов. К тому же, регулируя интенсивность охлаждения данного сплава, можно получить разнообразные отливки, которые будут отличаться прочностью, пластичностью и другими свойствами. К чугунам со специальными свойствами относятся:

- антифрикционные, применяемые для изготовления втулок, валов, подшипников;

- износостойкие, необходимые для создания насосного оборудования, различных деталей для азотной промышленности, печного литья;

- жароскойкие, которые используются при изготовлении печного литья, трубокомплексов и газотурбинных двигателей;

- жаропрочные, подходящие для того, чтобы изготовить из них обжиговые печи детали арматуры и котлов;

- стойкие к коррозии, незаменимые для изготовления различных деталей в химической и авиационной промышленности, которые используются в агрессивных средах.

Свойства и назначение

Наиболее часто используемыми легирующими элементами являются никель, марганец, хром, кремний, свинец, селен и бор. Менее часто используются алюминий, медь, ниобий, цирконий и вольфрам.Назначение этих элементов очень разнообразно, и при использовании в нужных пропорциях стали получают с определенными характеристиками, которые, однако, не могут быть достигнуты с обычными углеродистыми сталями.Сплавы обычно классифицируются с учетом элементов, содержание которых наиболее велико, и которые называются базовыми компонентами. Элементы, которые находятся в меньшей пропорции, рассматриваются как вторичные компоненты.

Железо само по себе не особо прочное, но его прочность значительно возрастает, когда он легируется углеродом, а затем быстро охлаждается для производства стали. Некоторые характеристики стали — мягкая, полумягкая, полутвердая, твердая — в значительной степени обусловлены содержанием углерода, которое может составлять от 0,10 до 1,15%.

Риски

Некоторые ферросплавы производятся и используются в форме мелких частиц; переносимая по воздуху пыль представляет собой потенциальную опасность токсичности, пожара и взрыва. Кроме того, профессиональное воздействие паров при изготовлении некоторых сплавов может привести к серьезным проблемам со здоровьем. Ряд сплавов олова опасен для здоровья (особенно при высоких температурах) из-за вредных свойств металлов, с которыми можно легировать олово (например, свинец).

Практическое применение легирующих добавок

Никель, осмий, рутений, медь, золото, серебро и иридий легируются платиной для повышения твердости. Сплавы, образованные с кобальтом, приобрели значение благодаря своим ферромагнитным свойствам. Родий используется в качестве антикоррозийного электролитического покрытия для защиты серебра от потускнения. Родий легируется платиной и палладием, чтобы получить очень твердые сплавы.Цель легирования медью — повысить коррозионную стойкость.Также медью легируют серебро. В чистом виде серебро слишком мягкое для изготовления монет, столовых приборов и украшений, для всех областей применения оно упрочняется путем легирования медью.

Черные сплавы

Черные сплавы — это железо и его сплавы. Значительное содержание углерода делает чугун очень хрупким. Несмотря на свою хрупкость и более низкие механические свойства, чем у стали, их низкая себестоимость, простота литья и специфические характеристики делают их одним из самых ценных в мире продуктов с самым большим тоннажем производства.

Цветные сплавы

Цветные сплавы — это сплавы, которые не содержат железа или содержат относительно небольшое количество железа. Их характеристики — значительная коррозионная стойкость, высокая электро- и теплопроводность, низкая плотность и простота производства.

Нержавеющая сталь

Общие характеристики нержавейки делают ее универсальным материалом, который хорошо адаптируется к требованиям сегодняшнего дня. Любые виды сплавов имеют свои преимущества в зависимости от химического состава.

Эстетика. Существует ряд видов отделки поверхности: от матовой до глянцевой, от сатиновой до гравировки. Отделка также может быть узорчатой или окрашенной, что делает нержавеющую сталь уникальным и эстетичным материалом. Архитекторы часто выбирают этот материал для строительных работ, дизайна интерьера и городской мебели.

https://youtube.com/watch?v=zEpXGAB98hM

Механические свойства.Нержавейка обладает лучшими механическими свойствами при комнатной температуре по сравнению с другими материалами, что является преимуществом в строительном секторе, так как позволяет снизить вес на м² или уменьшить размеры элементов конструкции. Хорошая эластичность и твердость в сочетании с неплохой износостойкостью (трение, истирание, удары, эластичность…) позволяют использовать нержавейку в широком спектре проектов. Кроме того, нержавейка может устанавливаться на стройплощадке, несмотря на зимние температуры, без риска хрупкости или поломки, что не препятствует удлинению сроков строительства.

Огнеупорность. По сравнению с другими металлами, нержавейка обладает лучшей огнеупорностью в конструкции благодаря высокой температуре плавления (выше 800 °C). Нержавейка не выделяет токсичных паров. Коррозионная стойкость: при содержании хрома 10,5% нержавеющая сталь постоянно защищена пассивным слоем оксида хрома, который естественным образом образуется на ее поверхности при контакте с влажностью воздуха. При повреждении поверхности пассивный слой восстанавливается. Это обеспечивает коррозионную стойкость.

Характеристики чугуна

Для качественного чугуна характерны следующие качества:

- отличная теплоемкость;

- неплохая устойчивость к появлению коррозии;

- повышенная жаростойкость.

Эти и другие характеристики позволяют применять чугун и в быту, и в тяжелой промышленности. Особой популярностью пользуется посуда из чугуна российского производства. Из этого материала изготавливают не только сковороды и кастрюли, встречаются фондю, жаровни, формы для запекания, сотейники и грили.

Стоит отметить, что посуда из данного материала одинаково хорошо подходит для жарки блинов, приготовление тушеного мяса, каш, для томления плова. Дело в том, что чугун достаточно медленно нагревается, однако превосходно аккумулирует тепло и равномерно его распределяет. Эксперты говорят: производство посуды из чугуна занимаются разные компании. Все они выпускают изделия примерно одинакового качества. Из всего этого многообразия особо выделяется продукции петербургского . Именно этот завод является одним из крупнейших производителей чугунной посуды на территории Российской Федерации.

Параметры чугуна

Плотность — 7,2 г/см3. Температура плавления составляет 1200 °С. Хрупкость и малая пластичность сплава обусловлена следующими факторами:

- Увеличение длины связи, между атомами Fe, из-за повышенного содержания углерода;

- Неполное внедрение атомов углерода в структуру матрицы железа в связи с низкой, по сравнению со сталью, температурой плавления.

Именно по этим причинам, данный твердый металлический раствор нашел широкое применение в производстве деталей, обладающих высокой прочностью. Однако, он не подходит для продукции, подвергающейся нагрузкам, значения которых быстро изменяются во времени.