Хотя развитие современных технологии в машиностроении сделало возможным замену множества металлических деталей более практичными твердотельными пластиками и композитами, потребность в стальных элементах по-прежнему сохраняется. Остаются актуальными и технологии обработки металлов, но и в этой сфере появляются новые методы и средства. Так, накатка резьбы, заменившая традиционную резку, позволила оптимизировать производственный процесс изготовления деталей и повысить качество винтового соединения в принципе.

Особенности процесса накатывания

Технология относится к разновидностям поперечной накатки, но в данном случае упор делается на использование роликов применительно к цилиндрическим заготовкам. Метод также ориентируется на принципы выдавливания винтового профиля, что позволяет мягче формировать резьбу, придерживаясь технического задания до мельчайших размерных показателей. К особенностям же процесса накатки резьбы можно отнести следующее:

- Отсутствие разрушения внутренней структуры металлической заготовки. Это относится также к коррозийностойким, жаропрочным и специальным видам сталей. Именно мягкое деформационное воздействие исключает нежелательные процессы избыточного давления на металл.

- Происходит упрочнение наружных слоев заготовки, а также увеличивается нагрузочная способность элемента.

К этим преимуществам стоит добавить и характеристики самого винтового профиля. Вследствие скольжения накатки рельефная поверхность обретает оптимальные показатели твердости и шероховатости с микроструктурой, благоприятной для контакта с текстурой прилегающих поверхностей.

Накатывание резьбы сокращает дорогостоящие простои

Источник фото: Dormer Формирование резьбы без образования стружки – эффективный и производительный процесс.

Накатывание как альтернатива нарезанию резьбы – метод хотя и не новый, но до сих пор относительно не освоенный. Его отличает ряд преимуществ по сравнению с традиционными методами. Из множества способов формирования резьбы самым распространенным является резание заготовки при помощи метчика (внутренняя резьба) или плашки (наружная резьба).

О том, как накатывание резьбы может сократить дорогостоящие простои, читайте в этой статье.

Накатывание резьбы при помощи метчика-раскатника – способ, также известный как холодная штамповка или выдавливание, – предполагает создание резьбы путем пластической деформации вместо резания, выполняемого обычным метчиком.

Использование этого метода дает несколько существенных преимуществ по сравнению с нарезанием резьбы. Среди них: повышение скорости, поскольку холодная штамповка осуществляется быстрее, чем обычное нарезание резьбы, увеличенный ресурс инструмента, более прочная резьба (выше прочность на срез) по сравнению с резьбой, полученной резанием, отсутствие стружки и менее шероховатая поверхность.

Формирование резьбы без образования стружки – эффективный и производительный процесс, применимый в широком спектре материалов, таких как различные марки стали, нержавеющая сталь, цветные металлы и алюминий (источник: Dormer)

По большому счету, существуют и различные варианты режущих метчиков без канавок – бесканавочных метчиков. Однако все они имеют один и тот же принцип: на метчик нанесена резьба определенной геометрии, которая имеет деформирующие выступы, либо наоборот, цилиндрическая резьба выполнена с промежутками в разных точках по окружности метчика с расположенными в них деформирующими выступами. Данные выступы, распределенные по поверхности метчика с определенным интервалом, формируют резьбу по мере погружения инструмента в материал.

Бесстружечный процесс исключает поломки из-за скопления стружки

Одним из ключевых отличий данного процесса от нарезания резьбы является отсутствие стружки. Следовательно, не нужно периодически отводить метчик для ее уборки, чтобы избежать скопления стружки и возможной поломки инструмента, влекущей за собой дорогостоящие простои оборудования и восстановление поврежденной при извлечении метчика заготовки – зачастую с использованием электроэрозионного станка.

Испытания показали, что в процессе накатывания повышается не только предел прочности резьбы, но и качество ее поверхности, твердость и износостойкость. Таким образом, для раскатников рекомендуются более высокие скорости, чем для соответствующих режущих метчиков из аналогичного материала.

Чтобы производители могли в полной мере использовать преимущества резьбонакатывания, ]Dormer[/anchor] разработала обширную линейку бесстружечных метчиков. Изготовленные из быстрорежущей кобальтовой стали (HSS-E) высокого качества, все эти инструменты предназначены для производительного формирования резьбы в заготовках из различных материалов. Кроме того, они могут оснащаться канавкой для подачи СОЖ на режущую кромку.

Важнейшей рекомендацией при бесстружечном накатывании резьбы является использование или добавление в смазочно-охлаждающую жидкость противозадирных присадок. Смазочные вещества поддерживают гладкость, столь необходимую в подобных процессах. Недостаток смазки при накатывании резьбы может вызвать сухое трение металла по металлу и, как следствие, стать возможной причиной поломки инструмента.

При использовании режущего метчика просверленное отверстие имеет размер, соответствующий вершине готовой резьбы, а инструмент удаляет материал между вершинами, создавая профиль резьбы. Однако при накатывании удаления исходного материала не происходит, поэтому диаметр просверленного отверстия для эквивалентной резьбы должен быть несколько больше. Таким образом, профиль резьбы образуется за счет «выдавливания» метчиком материала заготовки.

Деформируемый в процессе накатывания материал становится прочнее, а образуемая поверхность – ровнее, что означает увеличение срока службы резьбы. Наконец, это предоставляет инженерам-конструкторам возможность оценить использование креплений меньшего диаметра.

Источник материала: перевод статьи Thread forming reduces costly machine downtimes, ETMM

Автор статьи-оригинала: Саймон Уинстэнли (Simon Winstanley), Dormer Tools

Нет связанных записей.

Накатка двухроликовыми станками

В реализации данного способа применяются резьбонакатные станки-полуавтоматы, позволяющие выполнять с высокой точностью метрические, трапецеидальные и другие винтовые профили. Также выполняются сложные рифления на ходовых деталях и мелкомодульных косозубых колесах. Сам процесс формирования резьбы производится путем обкатывания профиля, который наносится предварительно. Это своего рода накатка насечек на резьбе, образующаяся за счет принудительного вращения роликов. В процессе движения станок выполняет и радиальное перемещение функциональных элементов с помощью приложения усилия от гидравлического привода. В свою очередь, цилиндрическая заготовка находится между роликами на опорной части или в патроне захватывающего устройства. Она вращается под влиянием силы трения, которая формируется при контакте роликов с поверхностью детали и нарастает по мере внедрения деформирующего профиля.

Характеристики роликовых сегментов

Сами ролики для накатывания являются лишь составной частью универсальной машины, однако по принципу своего действия могут выступать и самостоятельными резчиками. В любом случае важно учитывать два основных параметра при выборе данного сегмента – предел прочности и диаметр профиля. Что касается прочностных показателей, то накатка резьбы роликами способна выдерживать до 1400 МПа, поддерживая точность до 0,1 мм. Недостатком же этого способа как раз является ограничение по толщине цилиндра. Например, диапазон по диаметрам обрабатываемых деталей стандартного формата варьируется от 1,5 до 15 мм в среднем. Шаг резьбы при этом будет составлять до 2 мм, а длина – порядка 80 мм. В то же время технология получается довольно затратной с учетом сложности изготовления роликов и автоматов, обслуживающих рабочую инфраструктуру.

Устройство и параметры накатных роликов

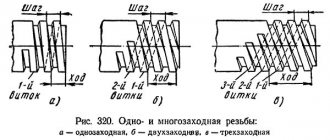

Ролики накатные – диски цилиндрической формы, изготовленные из легированных марок сталей, на поверхности которых имеется определенного вида резьба или витки кольцевого типа. Размеры ролика накатного типа зависят от следующих факторов:

- вида накатываемой резьбы (одно- или многозаходная);

- способа накатывания (тангенциальный, осевой, радиальный);

- применяемого резьбонакатного оборудования (полуавтомат, автомат, головка).

Тангенциальный способ накатывания является высокопроизводительным и выполняется подачей роликов в количестве двух штук, при этом каждый из них имеет свою окружную скорость, с одинаковой скоростью или в специальных центрах. Различают ролики накатные цилиндрического и затылованного типа. У последних, помимо элементов заборного и калибрующего типа, имеется еще и сбрасывающий элемент, что ускоряет процесс нарезания и делает возможным обработку одновременно 2 заготовок или нанесения ее с двух сторон. Осевой способ накатки применяют при необходимости накатать резьбу на заготовку большой длины. Самым распространенным способом накатки является радиальный. При этом ролики цилиндрической формы используются для накатки наружной и внутренней резьбы. Они должны соответствовать требованиям ГОСТ 9539-72. Чаще всего используются изделия с посадочными отверстиями 45, 54, 63 или 80 мм.

Материалом для изготовления накатного инструмента служат стали, в составе которых хром, ванадий, молибден и другие тугоплавкие элементы: Х12М, Х6ВФ, Х12Ф1, 6Х6В3МФС, Р18, Р6М5, Р18. При этом твердость поверхности должна быть в пределах 58÷61 HRC. Ролик накатный выдерживает давление до 1400 МПа, при этом точность изготовления составляет 0,1 мм.

Основные параметры изделия следующие:

- диаметр внешнего профиля резьбы, указываемый в мм;

- диаметр внутренний по впадинам;

- угол профиля в градусах;

- ширина;

- размеры паза – ширина и глубина;

- шаг и длина резьбы.

Накатка державками и цилиндрическими головками

Данная оснастка применяется в составе с цилиндрическим неприводным инструментом. В качестве эксплуатирующего оборудования могут задействоваться универсальные металлорежущие агрегаты. Например, в качестве станка для накатки резьбы с державками и цилиндрическими головками вполне могут использоваться токарные, токарно-револьверные и шпиндельные автоматы. Главной технологической особенностью применения самой оснастки можно назвать завершенность и высокую точность процесса. Те же головки обеспечивают окончательную обработку с поддержкой высоких требований относительно параметров биения, соосности и стабильности резьбы. То есть после применения данной операции в специальной доработке уже нет потребности. Но вместе с преимуществами применения державок и головок для накатки есть и недостатки, к которым относят низкую производительность, что исключает возможность применения метода в крупносерийном формате изготовления.

Накатка плашками

Данная технология, напротив, успешно применяется на метизных производствах при серийном выпуске крепежных изделий с обычной точностью. Применение плоских плашек отличается высокой производительностью, при этом требуя подключения простого по своему устройству оборудования. Это обеспечивает и надежность рабочего процесса, и универсальность при изготовлении разных по типоразмеру деталей. Например, диапазон диаметров под накатку резьбы в данном случае будет составлять 1,7-33 мм. Максимум по длине резьбы составит 100 мм, а шаговый отступ находится в рамках 0,3-3 мм. Из негативных сторон применения плашек можно назвать низкие показатели твердости деталей, поскольку оснастка работает только с материалами, предел прочности которых не превышает 900 МПа. С другой стороны, плашки специальных модификаций дают возможность выполнения накатки на самонарезающихся шурупах и винтах за один резьбовой проход.

Чем отличается метрическая резьба от трубной?

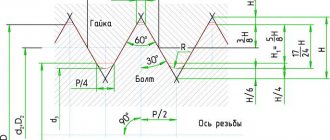

Главным отличием между двумя видами нарезки является форма резьбового гребня и впадин. В основе метрического профиля берется равносторонний треугольник, поэтому все угловые размеры у такого типа нарезки равны и составляют 60 градусов, в то время как у дюймовой трубы угловые размеры составляют 55 градусов. Все параметры метрической резьбы привязываются к миллиметру, в то время как размеры трубной резьбы исчисляются в дюймах. Еще один нюанс – размеры трубной резьбы учитывают толщину стенок изделия, которые бывают различными в зависимости от рабочего давления, на которые рассчитаны те или иные трубы.

Параметры метрической резьбы представлены в миллиметрах, а дюймовой — в дюймах

На изделиях с метрическим типом нарезки должна присутствовать маркировка с буквой «М». Размеры метрического профиля находятся в диапазоне от 1 мм до 600 мм. Резьбовый метрический шаг может составлять от 0,075 мм до 3,5 мм. Изделия с наименьшим шагом метрической резьбы применяются для тонких работ (измерительный инструмент), со средним шагом – для создания деталей и узлов, работающих в условиях постоянной вибрации. Самые крупные метрические резьбы участвуют в постройке тяжеловесных несущих конструкций.

Это интересно! У труб с дюймовой накаткой шаг вычисляется в форме соотношения числа витков на один дюйм длины накатанной резьбы.

Дюймовая резьба, однако, встречается в промышленности и быту чаще, чем метрическая. Трубная резьба практически повсеместно измеряется в дюймах – более универсальной для водогазопроводной сферы единицы измерения.

Так как различные виды накатки имеют разные углы при вершинах, совместить два вида резьбы, даже имеющие идентичные размеры, невозможно. Для осуществления перехода с метрической резьбы на трубную необходимы специальные фасонные элементы – переходники.

Ручная накатка резьбы

Механизированные станки на электроприводе не всегда дают ожидаемо точный результат. Они хорошо себя проявляют в поточной обработке и при выполнении сложных задач, связанных с деформацией твердотельного металла. Но, к примеру, накатку на спицах лучше выполнять на ручном станке без привода. Ручного усилия будет достаточно для выдавливания небольших витков на цилиндрической поверхности металла, причем с поддержанием высокой точности. В работе используются компактные станки, устройство которых формируется двумя частями – станиной и рабочей оснасткой с тремя роликами. Процесс накатки резьбы на спицах выполняется через рукоятку, связанную с головкой через вал. Спица интегрируется в цанговый механизм с регулируемым гнездом. При этом важно заранее предусмотреть крайние значения по диаметру заготовки. В среднем для таких станков подходят цилиндрические детали толщиной 1,5-3 мм.

К

атегория:

Монтаж систем вентиляции

П

убликация:

Механизм для накатки резьбы на водогазопроводимых трубах

Ч

итать далее:

Станки и механизмы для гибки стальных водогазопроводных труб

Механизм для накатки резьбы на водогазопроводимых трубах

За последние годы широкое применение для санитарно-технических систем находят тонкостенные водогазопроводные трубы толщина стенки тонкостенных труб в зависимости от их диаметров колеблется в пределах 2 —10 мм против толщины стенок у нормальных труб от 8 до,5 мм.

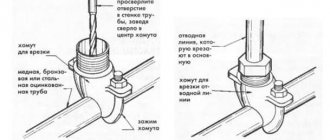

При нарезании нормальной резьбы на конце трубы нарезным инструментом срезается часть металла и в месте соединения У трубы остается уменьшенная толщина стенки. Во избежание ослабления стенки трубы при обработке тонкостенных труб применяется накатывание резьбы. Для этих целей вместо резьбонарезных головок применяют резьбонакатные плашки НПТ, снабженные специальными резьбонакатными роликами.

При накатке резьбы на трубонарезных станках (С225, ВМС2Б и др.) на фланце шпинделя укрепляют переходный шпиндель, на который крепится сменный плашкодержатель. В плашкодержатель вставляется резьбонакатная плашка нужного размера. Накатка резьбы должна производиться на оборотах несколько больших, чем при нарезке резьбы на трубах тангенциальными плашками, для чего на указанных станках за счет смены шкивов в клиноременной передаче увеличивают обороты шпинделя до 420 об/мин. В связи с работой на повышенных оборотах накатные ролики нуждаются в охлаждении, для чего возле станка устанавливают бак с электронасосом, обеспечивающим подачу охлаждающей эмульсии к накатной головке.

Рекламные предложения на основе ваших интересов:

Для накатки резьбы на водогазопроводных трубах и сгонах в санитарно-техническом производстве применяют специализированные механизмы.

Механизм СТД129 предназначен для накатки трубной резьбы на тонкостенных стальных водогазопроводных трубах (ГОСТ 3262 — 62) с помощью накатных плашек типа ВНГТ и НПТ. Механизм состоит из станины, привода, механизма зажима, электрооборудования с пультом управления, пневмообоования, упора, системы охлаждения. Станина служит для размещения на ней основных узлов механизма. В нишах станины размещены основные элементы электро и пневмооборудования. Привод состоит из корпуса, в который установлен полый шпиндель, один из концов которого оканчивается фланцем. К фланцу шпинделя крепится пезьбонакатная головка. Резьбонакатная головка с помощью сухарей соединена с хомутом. Один конец хомута шарнирно соединен с кронштейном, установленным на корпусе привода, а другой — с пневмоцилиндром, закрепленным на корпусе привода. С помощью пневмоцилиндра происходит раскрытие и закрытие резьбонакатной головки. На втором конце шпинделя установлен шкив. Внутри корпуса привода помещен второй шкив клиноременной передачи, приводимой в действие фланцевым электродвигателем. Внутри полого шпинделя установлен ползун с тягой и пружиной. В ползуне имеется коническое отверстие для установки в нем зенкера, служащего для снятия фаски на торце внутренней полости трубы. Механизм зажима состоит из корпуса, в котором сделаны направляющие в форме ласточкина хвоста. Корпус механизма зажима рычагом соединен с пневмоцилиндром, благодаря чему он может совершать возвратно-поступательное движение. Зажим трубы в пневмоприжиме осуществляется с помощью пневмоцилиндра. Предварительно вращением маховика устанавливают нужный зазор между губками механизма и зажимаемой трубой. В конструкции механизма зажима предусмотрены регулировочные элементы, позволяющие осуществлять центровку обрабатываемой трубы. Для накатки на трубе резьбы заданной длины на механизме имеется упор. Упор состоит из корпуса, в котором расположен плунжер, управляемый системой пневмооборудования механизма. Плунжер связан с рычагом и позволяет установить необходимый вылет трубы в механизме зажима. Работа на механизме осуществляется следующим образом: включается автоматический выключатель на пульте управления, в результате чего подается электронапряжение к механизму. Устанавливается переключатель в положение, соответствующее заданному режиму накатки резьбы, в зависимости от диаметра трубы. Затем включается электродвигатель привода, электродвигатель привода насоса, подающего охлаждающую жидкость к резьбонакатной головке. В зависимости от длины накатываемой резьбы осуществляется нажатие кнопки «Цикл» на пульте управления. Затем включается электромагнит зажима, происходят зажатия трубы в пневмотисках и подача механизма зажима к резьбонакатной головке. При накатке резьбы- требуемой длины кулачок механизма зажима нажимает на конечный выключатель и резьбонакатная головка разжимается, но механизм зажима будет продолжать свое движение, пока не сработает другой конечный выключатель, после чего произойдет реверсирование движения механизма зажима трубы. Достигнув крайнего заднего положения, механизм зажима воздействует на соответствующий конечный выключатель, происходит разжатие пневмо-прижима, готовая трубная заготовка снимается с механизма, а сам механизм готов к приему новой трубной заготовки.

Рис. 1. Механизм СТД129: а — общий вид; — вид сбоку; в — кинематическая схема

Механизм может работать как на наладочном, так и на автоматическом режимах.

Механизм СТД487 предназначен для накатки трубной резьбы на водогазопроводных стальных трубах, изготовляемых по ГОСТ 3262 — 62 с помощью резьбонарезной головки, имеющей накатные ролики. Механизм состоит из станины, шпиндельной коробки, резьбонакатной головки, каретки, электрооборудования и бачка системы охлаждения. Внутри станины размещен электродвигатель. На корпусе шпиндельной коробки расположена рукоятка управления резьбонакатной головки и включения пневмоцилиндра пневмозажима. Привод от электродвигателя к резьбонарезной головке осуществляется через клиноременную передачу и пару шестерен. Резьбонарезная головка крепится к шпиндельной коробке с помощью двух тангенциальных замов. На корпусе резьбонакатной головки имеется кольцо ключения, управляющее смыканием и размыканием накатных роликов резьбонакатной головки. Кольцо тягой соединено с рукояткой. На конце рукоятки управления крепится рычаг с тягой. Конец тяги соединен кронштейном с кареткой. При движении каретки вперед (во время накатки резьбы) кронштейн воздействует на гайку, расположенную на тяге. Тяга в свою очередь поворачивает рычаг и рукоятку, чем обеспечивается автоматическое размыкание роликов резьбонакатной головки в конце процесса накатки резьбы на конце трубы. Труба при помощи штурвала зажимается самоцентрирующимися тисками, расположенными на каретке. Труба в тисках устанавливается до упора, расположенного перед резьбонакатной головкой. Перемещение каретки с зажатой в тисках трубой в первоначальный момент цикла производится с помощью пневмоцилиндра.

Работой пневмоцилиндра управляет воздухораспределитель, который кинематически связан с рукояткой управления резьбонакатной головки. После смыкания роликов резьбонакатной головки и накатки первых ниток резьбы перемещение каретки вперед происходит уже принудительно. После того как на трубе накатается резьба требуемой длины, каретка через кронштейн и тягу заставит через рычаг установить рукоятку в крайнем правом положении. Ролики резьбонакатной головки разойдутся, и под воздействием воздухораспределителя пневмоцилиндр заставит каретку вернуться в исходное положение. С помощью штурвала губки пневмозажима расходятся и готовая трубная заготовка снимается с механизма. Резьбонакатные ролики в процессе накатки резьбы требуется охлаждать, для чего сзади станины механизма расположен бачок системы охлаждения. Подача охлаждающей жидкости принудительная, с помощью насоса, приводимого во вращение автономным электроприводом. Сливается охлаждающая жидкость в бачок самотеком.

Рис. 2. Механизм СТД487: а — общий вид; б — кинематическая схема

Рекламные предложения:

Читать далее: Станки и механизмы для гибки стальных водогазопроводных труб

К

атегория: — Монтаж систем вентиляции

Главная → Справочник → Статьи → Форум

Технология накатки «на проход»

Специальная методика для формирования длинной резьбы более 250 мм. Особенностями данного способа можно назвать осевую подачу заготовки, а также образование угла подъема у роликов по линии винта относительно контура накатки. Если говорить о применяемых станках, то оптимальным будет агрегат с наклонным шпинделем, конструкция которого позволит применять роликовые сегменты с кольцевой нарезкой. Винтовая конфигурация тоже будет разнообразной – возможны левые и правые, одно- и многозаходные профили со строгой выдержкой определенного шага. Максимальный диаметр накатки резьбы этого типа достигает 200 мм при шаге в 16 мм. На практике таким способом часто выполняют резьбовые шпильки с трапецеидальным или метрическим профилем. Для достижения высокой скорости обработки станки обеспечиваются особой трансмиссией, выносные подшипники которой смазываются встроенным механизмом принудительно. Это позволяет достигать частоты вращения порядка 600 об./мин.