Трапецеидальная резьба широко применяется для изготовления разных винтов, которые служат для различного производственного оборудования. Например, для станков, подъемных устройств, прессов. Такая резьба имеет вид равнобедренной трапеции, при этом угол профиля может иметь различные значения: 15, 24, 30, 40°. В процессе работы винта, на котором нарезана трапецеидальная резьба, появляются силы трения, вызванные естественным путем. То есть за счет наличия смазочного материала, шероховатости поверхности, а также угла профиля.

Виды резьбы

На сегодняшний день существуют такие типы:

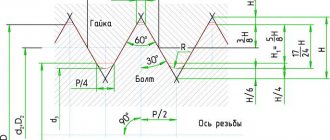

- Метрическая. Она служит для закрепления нескольких элементов. Условия нарезки установлены в нормативной документации. Профиль представляет собой треугольник с равносторонними углами. Этот показатель равен 60°. Винты с метрической резьбой выполняются с малыми и большими шагами. Первый вид применяется для закрепления тонколистовых элементов для создания повышенной герметичности. Такой вид присоединения можно встретить в точных оптических приборах.

- Коническая. Она изготовляется также, как предыдущий вид, но закручивание производится на глубину 0,8 мм.

- Дюймовая. На сегодняшний день нет нормативного документа, в котором указывались бы размеры резьбы. Дюймовая резьба применяется при ремонте различного оборудования. Как правило, это старые приборы и устройства. Основными ее показателями являются наружный диметр и шаг.

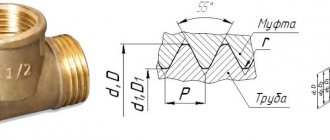

- Трубная цилиндрическая. Данный вид представляет собой равнобедренный треугольник, верхний угол которого равен 55°. Такая внутренняя резьба применяется для соединения трубопроводов, а также деталей, выполненных из тонколистового материала. Она рекомендуется в том случае, когда предъявляются особые требования к герметичности соединения.

- Трубная коническая. Внутренняя резьба должна соответствовать всем требованиям нормативных документов. Размеры полностью стандартизованы. Ее применяют для присоединения различных видов трубопроводов.

- Упорная. Такой вид представляет собой неравнобокую трапецию, где одна из сторон наклонена на 3°, а другая – на 30°. Первая сторона является рабочей. Форма профиля, а также диаметр шагов определяются нормативными документами. В соответствии с ними резьба выполняется диаметром от 10 до 600 мм, при этом максимальное значение шага равно 24 мм. Они используются там, где требуются повышенные удерживающие усилия.

- Круглая. Профиль резьбы представляет собой различные дуги, связанные между собой прямыми линиями. Угол профиля равен 30°. Данный вид резьбы применяют для тех соединений, на которые воздействуют агрессивные среды.

- Прямоугольная. Она не закреплена никакими нормативными документами. Ее главным преимуществом является высокий КПД. По сравнению с трапецеидальным видом она мене прочна, а также вызывает множество непонятных моментов при ее производстве. Основное место применения – домкраты и различные виды винтов.

- Трапецеидальная. Имеет форму равнобокой трапеции с углом профиля 30°. Трапецеидальная резьба, размеры которой закреплены в документации, применяется для соединения различных элементов производственного оборудования.

Виды

Существуют следующие разновидности трапецеидальной резьбы:

- Левая: создается контуром с плоской поверхностью, осуществляющим вращение против часовой стрелки, в направлении от наблюдателя. Она является одним из самых старинных способов соединения узлов в механизмах и используется в машиностроительном секторе для закрепления заготовок к валу токарного станка. Данная конструкция предотвращает вероятность откручивания детали при во время процедуры обработки. Левая резьба применяется для закрепления ниппелей радиаторов отопительных систем, колесах грузовых автомобилей или внедорожников, патронов со сверлами, лопастей от комнатных вентиляторов, редуктора для остановки крутящегося момента мотора машины, велосипедных деталей и составных частей циркулярных пил. Также она нашла применение в качестве механизма защиты от опасных действий. С ее помощью осуществляется контроль рабочих инструментов, обрабатывающих заготовку. Левосторонней резьбой оснащен редуктор баллона с пропаном. Эта разновидность нарезки активно используется производителями машин для предотвращения подделки ее основных комплектующих.Маркируется она латинским символом “L”.

- Правая: образована плоским контуром, осуществляющим вращательное движения по часовой стрелке. Она передвигается вдоль оси относительно наблюдателя. Данный вид нарезания чаще всего используется для фиксации заготовок при помощи винтов, гаек, шпилек и болтов. В промышленных масштабах его применяют для вкручивания шурупов и саморезов. Для определения правой резьбы применяется метод расположения крепежных инструментов фаской вверх на ладони. Важно учитывать, чтобы витки спирали были направлена на наблюдателя. Правосторонней резьбой оснащаются редукторы баллонов, наполненных кислородом, предназначенных для снижения риска возникновения ЧС во время обработки. Этот вид нарезания можно легко подделать, поэтому он не нашел применения в брендировании автомобильных деталей. Обозначение этого вида нарезания осуществляется при помощи латинской буквы “R”.

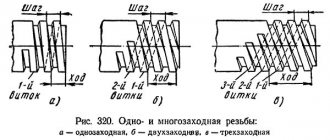

- Однозаходная: образована движением 1 профиля. Для ее определения необходимо посмотреть на торец винта или гайке. Если на нем виден только 1 конец витка, то резьба является однозаходной. У этой разновидности нарезания шаг равен величине хода – расстояния между соседними нитками. Настройка станка для однозаходной резьбы осуществляется в зависимости от значений шага. Недостатком данного вида нарезания является низкая прочность обработанных деталей, обусловленная малой длиной внутреннего диаметра. Этот фактор не позволяет ей передавать больших усилий. Маркируется однозаходная резьба латинским символом “H”.

- Многозаходная: образована множеством выступов винтовой нарезки. Самым частым представителем этой подгруппы является двухзаходная резьба, обладающей 2 витками и симметричными заходами. В этом случае величина хода равняется произведению количества заходов на шаг. Многозаходная резьба применяется в стягивающих конструкциях. Она выполняет операции по увеличению прочности соединения, изменению передаточных числе (при обработке моторных редукторов) и созданию значительного смещения крепежных механизмов в винтовых стержнях при условии малого числа произведенных оборотов. В международной системе данный вид обозначается латинской буквой “S’.

Размеры и технические характеристики всех разновидностей трапецеидальной резьбы указаны в виде нормативов в ГОСТ 24739-81 и ГОСТ 25347-82. В этих документах представлены стандарты профилей и предельные допуски, требуемые для обработки готовых заготовок.

Скачать ГОСТ 24739-81

Скачать ГОСТ 25347-82

Условия изготовления

По сравнению с другими видами трапецеидальная резьба намного легче в изготовлении.

Именно поэтому ее чаще применяют в различных сферах. Самым популярным является винт с трапецеидальной резьбой, имеющий угол профиля в 30°. Технология производства очень схожа с той, которая применяется для нарезания прямоугольной резьбы. Но все же есть существенные отличия, касающиеся точности и чистоты изготовления. Нарезание трапецеидальной резьбы ничем не отличается от той же процедуры с прямоугольным видом. На данный момент существует несколько таких способов.

Равнобедренная и прямоугольная трапеции

Вариант трапеции, который мы рассмотрели – это самые распространенные виды геометрической фигуры. Но есть и частные случаи:

Равнобедренная трапеция – та, у которой боковые (не параллельные) стороны равны. Ее еще называют равнобокой или равнобочной.

Выглядит она вот так:

В данном примере графически показано, что стороны AD и ВС равны между собой. Об этом свидетельствуют небольшие черточки.

Прямоугольная трапеция – та, у которой одна из боковых сторон и основания образовывают прямой угол.

Выглядит она вот так:

В данном примере, углы DAB и ADC являются прямыми, то есть равны 90 градусам. А соответственно, трапеция называется прямоугольной.

Тут важно заметить, что под прямым углом к основанию должна идти только одна боковая сторона. Если будут обе, то трапеция автоматически превратится в квадрат.

Изготовление винта с одним резцом

Резьба трапецеидальная однозаходная изготавливается таким образом:

- подготавливается заготовка и наводятся каналы для заточки;

- выполняется заточка резца по специальному подготовленному шаблону;

- производятся установка и закрепление заточенного элемента. Он должен располагаться так, чтобы центры совпадали и были параллельные оси нарезки;

- включается оборудование и подается заготовка на нарезку резьбы;

- готовая деталь проверяется в соответствии с готовым шаблоном.

Способы изготовления

Важно знать, как нарезать трапецеидальную резьбу, чтобы избежать неисправностей во время ее эксплуатации. Трапециевидная резьба легко изготавливается в промышленных масштабах. Ее методика изготовления имеет сходства с производством резьбы прямоугольной формы. Существуют следующие способы нарезания:

- С применения 1 резца. Перед проведением данной процедуры важно подготовить обрабатываемую заготовку под нарезание: произвести измерение ее длины и ширины при помощи линейки или штангенциркуля. Изделие располагается на столе токарного станка. В заготовке нужно проточить канаву, в которую будет входить режущий инструмент. Во время приложения резца стоит проверить правильность его местоположения, расположив параллельно оси резьбы. После завершения подготовительных работ можно включать станок. Во время обработки режущая кромка инструмента совершает поступательные движение, образуя резьбу на профиле детали. Важно после завершения рабочего процесса сравнить обработанную деталь с шаблонном. Их профили должны совпадать. Из-за неточности режущего инструмента могут возникнуть незначительные погрешности.

- Использование 3 резцов. Перед осуществлением процедуры также производятся подготовительные работы: налаживание токарного станка, расчет размерных параметров изделия и настройка 3 резцов. Режущие инструменты прикладываются к впадинам заготовки и проверяются на предмет надежности крепления. В соответствии с диаметром и углом подъема изделия резцы для нарезания могут быть установлены параллельно сторонам винтовой канавки и противоположно оси резьбы. 3 резца выполняют поступательные движения, формируя окончательный профиль. Проверка точности обработки осуществляется посредством сравнения получившейся детали с шаблоном.

При создании винтовых конструкций используется иной способ нарезания. При помощи резца проделывается неполная канавка. После этого необходимо выбрать режущий инструмент меньшего размера и увеличить длину канавки до внутреннего диаметра. Завершение процедуры проводится профильным резцом. Проверка результата обработки производится при помощи номинальных и предельных калибров.

Во время проведения нарезания важно соблюдать основные правила техники безопасности во время работы с режущими приспособлениями и токарными станками:

- Работу с инструментами должен осуществлять специалист, соответствующий инструктаж.

- Человек Работник обязан иметь специальную униформу, состоящую из производственного халата, защитных очков с прозрачными линзами, головного убора, ботинок и перчаток. Спецодежда должна быть отремонтированной и чистой. Перед работой с инструментами важно убедиться, что костюм полностью застегнут и плотно прилегает к телу.

- На рабочем месте нельзя располагать посторонние предметы.

- Перед проведением заточки важно проверить состояние токарного станка. На нем должны присутствовать механизмы для отвода производственного мусора, трубки и шланги для охлаждения, щитков для отражения эмульсии. Проверку токарного станка следует проводить на холостом ходу, оценивая работоспособность его основных комплектующих.

- На патроне токарного станка не должны присутствовать стружка или инородные предметы.

- Во время проведения обработки важно проверять прочность крепления режущих инструментов и местоположение заготовки.

- Нельзя закреплять заготовку весом больше 16 кг и производить замеры во время ее вращения.

- Нужно своевременно удалять производственный мусор при помощи специальных стружкоотводов.

- Для нарезания деталей из вязких металлов применяются специальные режущие инструменты с заточкой.

- Во время обработки заготовок запрещается облокачиваться на станок, смазывать детали, поддерживать изделие руками, избавляться от стружки при помощи струи воздуха.

- При токарных работа необходимо применять люнеты, если обработка осуществляется на высокой скорости.

- Важно следить за отводом СОЖ из токарного станка.

- Нельзя отходить от станка во время его эксплуатации.

При пожарах на производстве необходимо выключить станковое оборудование, отойти на безопасное расстояние и оповестить компетентные органы. Соблюдение техники безопасности снизит риск возникновения чрезвычайных ситуаций.

Распространенный производственный метод

Именно на производстве нарезание трапецеидальной резьбы проходит таким образом:

- проверяется и настраивается рабочее оборудование;

- благодаря прорезному резцу делаются небольшие углубления на винте;

- при помощи узкого прорезного элемента производится нарезка винта до определенного диаметра;

- при помощи профильного прорезного элемента производится окончательное изготовление трапецеидальной резьбы;

- готовая деталь проверяется в соответствии с готовыми шаблонами.

Трапецеидальная резьба: размеры

Как говорилось ранее, данный вид резьбы имеет форму трапеции, в которой угол между сторонами может иметь различные значения. Все основные размеры устанавливаются в соответствии с ГОСТ.

Для однозаходного вида трапецеидальная резьба (размеры — ГОСТ 9481-81) имеет размеры и шаги различных диаметров — от 10 до 640 мм. Кроме того, она может быть многозаходной, а также закрученной в левую или правую сторону. Эти показатели нормируются ГОСТ 24738-81.

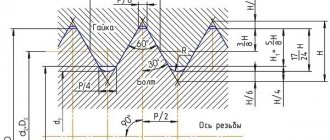

Основной профиль наружной и внутренней трапецеидальной резьбы

В следующей таблице представлены характеристики основного профиля наружной и внутренней трапецеидальной резьбы:

| Дистанция между соседними точками профиля (шаг) | Расстояние между вершиной и основанием |

| 1.05 – 1.07 | 2.08 – 3.01 |

| 2.03 – 2.05 | 3.07 – 5.05 |

| 3.03– 3.05 | 5.06 – 7.02 |

| 4.03– 4.05 | 7.05 – 8.08 |

| 5.03– 5.05 | 9.03 – 10.04 |

| 6.03– 6.05 | 11.02 – 12.09 |

| 7.03– 7.05 | 13.06 – 14.05 |

| 8.03 – 8.05 | 14.09 – 15.02 |

| 9.03– 9.05 | 16.07 – 18.03 |

| 10.03– 10.05 | 18.06 – 21.08 |

| 12.03– 12.05 | 22.03 – 26.01 |

| 14.03– 14.05 | 26.02 – 28.04 |

| 16.03 – 16.05 | 29.09 – 31.05 |

| 18.03– 18.05 | 33.06 – 35.09 |

Особенности многозаходной резьбы

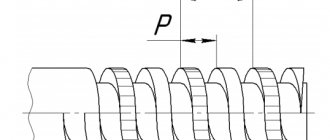

Чтобы наделить винт прочностными характеристиками и увеличить его ход используют многозаходную трапецеидальную резьбу. В данном случае все параметры, такие как высота резьбы, ее диаметр — абсолютно одинаковые, с однозаходовым видом. Единственным отличием является количество ходов на один шаг. Например, трехзаходовые виды резьб имеют ход втрое больше их шага. Все это можно наблюдать на рисунках.

Приведем пример, чтобы данный вид стал понятным каждому человеку. Все используют обычные крышки для консервирования овощей и фруктов. Для их открытия необходимо приложить минимум усилий. При использовании цилиндров больших диаметров попасть в пазы одноходовой резьбы гораздо сложнее. Именно поэтому используют многоходовые.

Такой вид резьбы можно определить визуально, достаточно посмотреть на рисунок.

Видно, сколько именно витков идут от начала винта. Многоходовые резьбы изготовляются по сложным технологиям, а соответственно и дороже стоят.

ОБОЗНАЧЕНИЯ ПАРАМЕТРОВ РЕЗЬБЫ

1. ОБОЗНАЧЕНИЯ ПАРАМЕТРОВ РЕЗЬБЫ

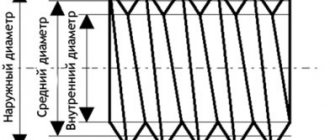

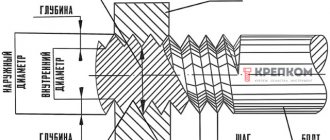

1.1. Обозначения, принятые в настоящем стандарте, приведены ниже: — наружный диаметр наружной резьбы (винта); — средний диаметр наружной резьбы; — внутренний диаметр наружной резьбы; — внутренний диаметр внутренней резьбы (гайки); — средний диаметр внутренней резьбы; — наружный диаметр внутренней резьбы; — ход резьбы; — шаг резьбы; — число заходов; — длины свинчивания группы «нормальные»; — длины свинчивания группы «длинные»; , , , , — допуски диаметров , , , , ; — верхнее отклонение диаметров наружной резьбы; — верхнее отклонение диаметров внутренней резьбы; — нижнее отклонение диаметров наружной резьбы; — нижнее отклонение диаметров внутренней резьбы.

Другие достоинства

Трапецеидальные соединения обладают множеством положительных качеств. Именно поэтому их применяют в различных производственных отраслях. Наиболее распространенной сферой является машиностроение. Итак, к их достоинствам можно отнести следующие:

- возможность собирать и разбирать различные устройства неограниченное количество раз;

- удобный процесс разбора и сборки;

- надежность резьбового соединения;

- легкий процесс изготовления;

- самостоятельное регулирование силы сжатия;

- изготовление деталей в различных исполнениях.

Недостатки соединений

Отрицательных сторон у данного вида соединений не так уж и много. Одна из них – это возникновение большого напряжения во впадинах. Кроме того, их нельзя применять в устройствах и механизмах, которые обладают высокой вибрацией, так как винты могут самостоятельно выкручиваться, что не является хорошим знаком.

Поэтому необходимо следить за этим, и в случае возникновения такой ситуации — исправить положение винтов.

Такое качество, как стоимость, можно отнести как к положительным, так и к отрицательным сторонам.

Одноходовые резьбы стоят значительно ниже, чем многоходовые. Здесь каждый выбирает в соответствии с личными предпочтениями. Многие конструкторские организации используют именно многоходовые резьбы, так как они отличаются надежностью и прочностью.

Итак, мы выяснили, что собой представляет такой вид соединения, как трапецеидальная резьба, размеры ее, преимущества и недостатки.