Ни одна промышленная отрасль не может обойтись без использования металлопроката – заготовки из металла, которая прошла обработку на станке. Форма заготовки может быть самой разной. Ее выбор зависит от того, для применения в какой из отраслей промышленности она предназначена.

Существует множество видов металлопроката. Но наиболее востребованы из них следующие:

- сортовой металлопрокат;

- фасонный;

- листовой и трубопрокат.

Что такое листовой и трубопрокат несложно догадаться по названию. Поэтому целесообразно рассмотреть, чем отличается между собой фасонный и сортовой прокат.

Классификация сортового металлопроката

Сортовой металлопрокат

Выделяют сортовой, трубный, листовой и фасонный прокат, но именно сортовой отличается наибольшим разнообразием подвидов. В основном это – не конечные продукты, а полуфабрикаты, предназначенные для изготовления тех или иных конструкций и деталей.

Выделяют 3 группы сортового проката:

- Металлические изделия с простым сечением: шестигранник, круг, квадрат, полоса. Данные элементы чаще всего изготавливаются из углеродистой стали и могут иметь любой размер – от мелкого до очень крупного;

- Фасонный (фигурный) металлопрокат общего и специального назначения. Особенно востребованы в связи с широкой сферой применения швеллеры и уголки. Швеллер – балка с сечением в форме буквы П. Полки у швеллера находятся по одну сторону стенки. Швеллеры бывают специальные стальные, горячекатаные, гнутые, перфорированные, неравнополочные, с расположенными под определенным углом гранями и с параллельными гранями. Уголок имеет сечение в форме буквы «Г». Грани могут иметь разные размеры и толщину;

- Арматура (рифленая и гладкая), используемая для армирования железобетонных конструкций и колеса. Данная категория согласно некоторым источникам может относиться ко второй группе, что не является ошибкой.

Отличить простой прокат от фасонного можно, зная четкое правило, прописанное в технической документации. Сечение простого металлопроката не может быть пересечено касательной к любой из расположенных по контуру этого сечения точек. Сечение же фасонного изделия может пересечься хотя бы одной касательной к точке контура.

Существует ещё несколько признаков классификации, зная которые, проще подобрать нужную позицию.

По способу обработки поверхности

- Матовый;

- Зеркальный;

- Шлифованный;

- Калиброванный.

По ГОСТу

- Первый класс. Сортовой металлопрокат не требует дополнительной обработки, т.к. характеризуется максимальными физическими и техническими параметрами.

- Второй класс. Для дальнейшего использования подвергается обработке под горячим давлением;

- Третий класс. Обрабатывают холодным механическим способом, резанием.

По размеру

- Крупный. Круглые изделия с диаметром сечения от 80 мм, квадратные с сечением от 70 мм, арматурные профили, углы с размером полок от 90 мм, двутавровые балки (обычные и облегченные), колонные профили, швеллеры, шестигранная и полосовая сталь, рельсы и т.д. Крупносортный прокат изготавливается из углеродистой стали или имеющей низкое содержание легирующих компонентов конструкционной стали.

- Средний. Используемые в конкретной отрасли фасонные профили, узкоколейные рельсы, прокат с сечением в форме круга, квадрата, шестигранника, двутавровые балки, штрипсы и прочее.

- Мелкий. Сегодня можно купить сортовой металлопрокат в виде точных аккуратных заготовок очень маленьких размеров: круглый диаметром до 30 мм, квадратный с сечением до 10 мм, угловую сталь с размером полок до 50 мм, прутья, полосовую сталь, швеллеры. Мелкий прокат реализуется в виде бухт и прутков.

Помимо стали, используемой для создания крупного металлопроката, для изготовления среднего и мелкого проката подходят высоколегированные и нержавеющие сплавы.

Сегодня сортовой металлопрокат весьма востребован. Наиболее популярные изделия – круглые трубы, уголки, балки, листовой металл, круги и другое.

Это интересно: Сравнение металлической и стеклопластиковой арматуры: определяем, какая лучше

Заготовки из проката

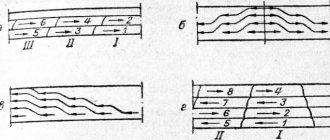

На рис.2.11. показаны основные способы прокатки.

Рис.2.11. Основные способы прокатки: а – продольная; б – поперечная; в – винтовая.

При продольной прокатке металл под действием сил трения втягивается в зазор между валками, вращающимися в разных направлениях. Почти 90% всего проката (листовой и профильный) получают продольной прокаткой.

При поперечной и винтовой прокатке заготовка деформируется валками, вращающимися в одну сторону. При винтовой прокатке металл кроме вращательного движения получает еще и поступательное движение. Этот вид прокатки применяется для получения труб. На рис.2.12. представлен сортамент прокатной продукции продольной прокатки.

В нашей стране, почти все изделия, получаемые прокаткой, стандартизированы. В стандартах приведены размеры, площадь поперечного сечения, масса единицы длины профиля и допускаемые отклонения от номинальных размеров. В стандартах на профили (балки, швеллеры, уголки и т.д.), применяемые для изготовления различных конструкций, приведены так же момент сопротивления, момент инерции, радиус инерции и др.

Рис. 2.12. Сортамент прокатной продукции: 1– круг; 2 – квадрат; 3 – шестигранник; 4 – полоса; 5 – лист; 6 – сегментная сталь; 7 – овальная сталь; 8 – трехгранная сталь; 9 – равнобокий уголок; 10 – неравнобокий уголок; 11 – тавровая балка; 12 – швеллер; 13 – двутавровая балка; 14 – рельс.

Все прокатные изделия в зависимости от их формы делят на четыре основные группы: сортовую сталь, листовую сталь, трубы и специальные виды проката.

В зависимости от назначения сортовой прокат делят на профили общего (кругляк, квадрат, полосы, уголок, швеллер, двутавр и т.д.) и специального (рельсы и профили для автотракторостроения, строительства, вагоностроения и т.д.) назначения.

Основными технологическими операциями прокатного производства являются: подготовка исходного металла; нагрев; прокатка; отделка проката.

Подготовка исходных металлов (слитков и заготовок) к прокатке заключается в удалении различных поверхностных дефектов, что увеличивает выход готовой продукции.

Нагрев слитков и заготовок перед прокаткой должен обеспечить их высокую пластичность, высокое качество готового проката и получение требуемой структуры металла.

При прокатке контролируют начальную и конечную температуру, заданный режим обжатия, проверяют настройку валков, проверяют размеры и форму проката.

Отделка проката заключается в удалении окалины и резке на мерные заготовки.

Прокатку листов и полос производят в гладких валках. Уменьшение толщины прокатываемого металла в каждом проходе достигается сближением валков на заданное расстояние.

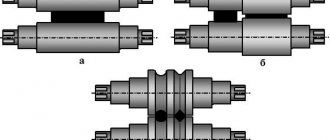

Прокатку сортового и фасонного металла (квадрата, круга, швеллера, рельса и т.д.) осуществляют в калиброванных или ручьевых валках, т.е. на рабочих поверхностях валков сделаны углубления (ручьи) требуемой формы прокатываемого изделия. Просвет между двумя углублениями в валках называется калибром.

Если прокат получают с предварительным нагревом заготовок, то это будет горячий прокат, а без нагрева – холодный прокат. Холодный прокат применяется преимущественно для изготовления листов и ленты толщиной менее 3мм.

После прокатки изделие подвергают правке (особенно листовой прокат на роликовых правильных машинах) и резке на мерные заготовки на различных разделительных машинах (ножницы, пресса и т.д.).

Различают листопрокатное, профильное и трубопрокатное производство.

Листовой прокат в автомобилестроении идет на изготовление кузовов и многих деталей подвески и рам.

Профильный металл используется как заготовки для штамповочного производства при изготовлении различных деталей сложной конфигурации двигателя, КПП, мостов и т.д., а также при ремонте для изготовления новых или ремонтных деталей посредством механической и термической обработки.

2.3. Заготовки, получаемые ковкой и штамповкой

Ковка и штамповка характеризуются неравномерностью деформации. Для оценки величины деформации при ковке и штамповке используют коэффициент уковки, который выражается.

K0c=F2/F1=H/h>l, (2.1.)

где F1 и F2 – площадь сечения поковки соответственно до и после нее.

Задачей кузнечно-штамповочного производства является получение заготовок (иногда и деталей) необходимой формы и размеров с заданной чистотой поверхности и физико-механическими свойствами.

Ковку и штамповку относят к кузнечным способам обработки. Ковка – это процесс получения заготовок путем нанесения по поверхности металла ударных нагрузок специальным инструментом (кувалда, молоток, боек). При свободной ковке металл между плоскими бойками при механизированной ковке и между кувалдой и наковальней при ручной ковке течет свободно в стороны. Свободная ковка очень трудоемкая и сложная и обычно применяется для изготовления заготовок для штамповочного производства с целью придания необходимой формы, близкой к готовой детали (например, коленчатые стальные валы др. детали).

Методом свободной ковки получают все крупные поковки массой до 250 т и более. Мелкие и средние поковки обрабатывают малыми партиями. Исходным материалом при свободной ковке служат слитки, блюмы, болванки и прутковые катаные заготовки.

Инструмент, применяемый при свободной ковке, показан на рис. 2.13.

Свободную ковку целесообразно применять в единичном производстве поковок сложной конфигурации.

Достоинства свободной ковки:

- универсальность в отношении массы, формы и размеров заготовок;

- меньше затраты на технологическую оснастку;

- возможность использования кузнечных машин небольшой мощности.

Для массового производства поковок применяют штамповку, производительность которой, в десятки раз больше, чем при свободной ковке, а квалификация рабочих, может быть значительно ниже. За счет этого достигается значительно большая точность размеров и чистота поверхности, что уменьшает припуски на последующую механическую обработку. Штамповка может быть объемной и листовой, горячей или холодной.

Рис. 2.13. Инструменты для свободной ковки: а – бойки; б – обжимка; в – наметки, пережимки и раскатки; г – топоры; д – прошивки

Наиболее характерные операции свободной ковки показаны на рис. 2.14.

Рис. 2.14. Операции свободной ковки: а – осадка; б – раздача, в – высадка; г – протяжка; д – разгонка; е – прошивка.

При горячей объемной штамповке формообразование поковок осуществляется в штампах, рабочие полости (ручьи) которых допускают течение деформируемого металла только в определенном направлении и до определенных размеров, в результате чего достигается принудительное получение заданной формы и размеров поковки. Горячей объемной штамповкой получают поковки различной формы и размеров из стали, цветных металлов и сплавов. Техпроцесс горячей штамповки состоит из следующих операций:

- отрезка заготовок;

- нагрев заготовок;

- собственно штамповка (в несколько переходов или операций);

- обрезка облоя и зачистка заусенцев;

- термообработка;

- правка и калибровка;

- отделка поверхности.

Штамповка может быть осуществлена в открытых и закрытых штампах. В открытых штампах поковка получается с облоем – некоторый избыток материала в исходной заготовке, вытесненным при штамповке в облойную канавку. В закрытых штампах поковка получается безоблойной. На рис. 2.15. показаны конструкции открытых и закрытых штампов.

Рис. 2.15. Штамповка в открытых (а) и закрытых (б) штампах: 1 – верхняя половина штампа; 2 – нижняя половина штампа; 3 – конфигурация поковки; 4 – магазин; 5 – мостик.

В открытых штампах вдоль всего внешнего контура штамповочного ручья по линии раздела верхней и нижней половин штампа сделана специальная узкая облойная канавка, через которую излишек металла выдавливается в полость (магазин) и образуется облой, который после получения заготовки должен удаляться вырубкой, срезанием или скалыванием. По мере затекания металла в облойную канавку, давление нарастает, что заставляет металл заполнять всю полость ручья штампа, обеспечивая хорошее формирование поковки. Отходы металла в облой могут составлять до 10…20 % от массы поковок. При штамповке в закрытых (безоблойных) штампах, металл деформируется в замкнутом пространстве. В этом случае уменьшается до 20% расход металла и исключаются затраты на обрезку облоя. Однако закрытые штампы трудновыполнимы для деталей сложной формы, очень дороги в изготовлении и быстро выходят из строя. Кроме того, требуется высокая точность по объему при изготовлении предварительной заготовки. Отклонения в большую сторону ведет к увеличению размеров получаемой заготовки и быстрому выходу из строя штампов, а в меньшую сторону – к появлению брака из-за неполного заполнения ручья штампа.

Холодная объемная штамповка выполняется как в открытых, так и закрытых штампах и является высокопроизводительным эффективным процессом изготовления небольших и точных заготовок и деталей из стали и цветных металлов и сплавов, с высокой чистотой поверхности, при этом металл упрочняется (наклепывается) и его механические и физические свойства изменяются.

Основными операциями объемной холодной штамповки являются объемная формовка, выдавливание (прессование), калибровка, высадка и чеканка (Рис. 2.16).

Объемная формовка – операция, при которой заготовку получают обжатием в открытом или закрытом штампе.

Холодное выдавливание – изготовление сплошных и полых тонкостенных изделий из толстой заготовки выдавливанием металла в зазор между пуансоном и матрицей. Оно выполняется прямым, обратным или комбинированным способами.

Рис. 2.16. Операции холодной объемной штамповки: а – объемная формовка; б,в,г – холодное выдавливание; 1 – пуансон; 2 – матрица; 3 – изделие.

Холодная калибровка применяется для получения точных размеров и снижения шероховатости заготовок, полученных горячей объемной штамповкой или литьем.

Холодная высадка применяется для образования местных утолщений заготовок требуемой формы (головки болтов, заклепок, винтов и др. деталей).

Чеканка – операция получения рифленой поверхности на деталях.

Листовая штамповка – это метод получения плоских и объемных тонкостенных изделий из листа, ленты или полосы с помощью штамповки с нагревом или без нагрева. Изготовление заготовок из листов толщиной 0,1… 5,0мм применяется обычно холодная штамповка, а при толщине листов более 5мм – горячая штамповка.

Достоинства листовой штамповки:

- возможность изготовления прочных, жестких, тонкостенных деталей простой и сложной формы;

- высокая производительность процесса;

- экономичный расход металла;

- простота процесса;

- возможность механизации и автоматизации процесса.

Листовой штамповкой получают детали кузовов, рам, емкостей, рычаги подвески и другие детали.

Все операции листовой штамповки можно разделить на разделительные (отделение одной части заготовки от другой) и формоизменяющие (получение изделий сложной формы перемещением элементарных объемов металла исходной заготовки без ее разрушения).

Разделительные операции:

- резка – последовательное отделение части материала от исходной заготовки по прямой или кривой линии;

- вырубка – единовременное отделение материала от исходной заготовки по замкнутому контуру, при этом отделяемая часть является изделием.

- пробивка – получение отверстий по замкнутому контуру внутри детали путем отделения части материала.

Формоизменяющие операции:

правка применяется для устранения неровностей и искривлений, плоских деталей после вырубки или пробивки;

- гибка бывает одноугловая (V – образная); многоугловая;

- вытяжка – операция, превращающая плоскую заготовку в полую деталь или заготовку;

- протяжка – вытяжка с утоньшением, применяется для изготовления полых тонкостенных деталей;

- отбортовка и разбортовка – операции для образования борта по наружному контуру заготовки или по контуру ранее выполненного отверстия;

- формовка – изменение формы заготовки посредством местных деформаций.

На рис. 2.17. приведены основные разделительные операции листовой штамповки, а на рис. 2.18. – формоизменяющие операции листовой штамповки.

2.4.Заготовки порошковой металлургии.

Этот вид заготовок применяют для производства деталей, которые не могут быть изготовлены другими методами. Например, из тугоплавких металлов (вольфрам, молибден, ванадий и т.д.), из металлов, не образующих между собой сплавы, из металлов и неметаллов (медь и графит, графит и асбест, медь и асбест и другие).

Заготовки получают из порошков различных металлов, либо металлов и неметаллов (графит, кремнезем, асбест и др.) методом порошковой металлургии. Смесь порошков прессуют в прессформах под давлением (1…6)*103 кгс/см2 и затем спекают

Рис. 2.17. Разделительные операции листовой штамповки: а – резка; б – вырубка; 1– пуансон; 2 – матрица;3 – изделие; 4 – отходы.

Рис. 2.18. Формоизменяющие операции листовой штамповки: 1 – пуансоны; 2 – матрицы; 3 – изделия или полуфабрикатыпри температуре ниже температуры плавления основного компонента.

Этим способом получают такие детали автомобилей как: медно-графитовые подшипники скольжения стартеров и др. узлов, накладки тормозных колодок, накладки дисков сцепления, магниты, контакты, медно-графитовые и графитовые щетки, и другие детали.

Этот способ обеспечивает возможность полной автоматизации процесса, минимальные отходы исходного сырья, высокую точность и качество изделий, не требующих последующей механической обработки.

Особенности производства сортового металлопроката

Помимо физических характеристик и размера, цена сортового металлопроката зависит от способа его изготовления.

Горячекатаный металл

Горячекатаный круглый пруток

Нагрев заготовки перед помещением в прокатный стан ускоряет процесс изготовления. Получаемые таким способом изделия характеризуется равномерной структурой, сниженным внутренним напряжением. Это позволяет облегчить дальнейшую механическую обработку.

Горячая прокатка используется для создания крупногабаритных изделий, профилей из простых сплавов и прочих деталей, изготовление которых без нагрева осложнено.

Холоднокатаный металл

Холоднокатаный металл

Основная особенность произведенных методом холодной прокатки изделий – поверхностное упрочнение. Способ подходит для производства малоформатных профилей; он улучшает физико-механические параметры продукта.

По окончанию процесса изготовления сортовой металлопрокат в обязательном порядке маркируется. Маркировка содержит все геометрические данные, информацию о точности обработки, об использованном металле и о способе изготовления.

Способы производства сортового проката регулярно корректируются и совершенствуются, чтобы продукция соответствовала строгим требованиям (которые также постоянно растут), предъявляемым к готовым изделиям. Максимальной точности и самых высоких эксплуатационных характеристик требует машиностроение, судостроение, строительство стратегических объектов. Использование техники нового поколения позволяет легко решать задачи, которые казались невыполнимыми один-два десятка лет назад.

Если изготавливаемая прокатная продукция предназначена для применения в отраслях, требующих особых свойств металла (устойчивость к коррозии, прочие характеристики), это необходимо учесть на этапе производства. В металл добавляются специальные компоненты, производится особая обработка поверхности.

Характеристики и особенности трубной продукции

Трубы – довольно распространенная категория прокатной продукции. Основные характеристики данных изделий:

- общая длина;

- толщина стенки;

- внутренний и наружный диаметры;

- вид материала;

- способ изготовления.

Большая часть трубной продукции имеет круглое сечение, но производят также квадратные и плоские трубы. Способов изготовления несколько:

- прокатка;

- прессование;

- литье;

- сварка.

Основная часть металлических трубных изделий имеет круглое сечение.

В зависимости от особенностей процесса изготовления трубы бывают бесшовные и сварные. Бесшовные применяют для транспортировки газов и жидкостей, находящихся под давлением выше 1 МПа. Сварные трубы создают путем сворачивания штрипса (прокатной полосы), накладывания способом встык и внахлест и сваривания шва. Эти изделия используют для перемещения по ним газов и жидкостей с низким давлением.

Труба стальная: гост, диаметр, вес, толщина стенок (прочитать подробнее)

Требования к трубной продукции регламентируются следующими документами:

- ГОСТ 10705-80 – трубы электросварные;

- ГОСТ 10704-91 – прямошовные изделия;

- ГОСТ 8732-78 – трубы бесшовные;

- ГОСТ 3262-75 (ТУ) – водогазопроводные;

- ГОСТ 8645-68 – профильные прямоугольные;

- ГОСТ 8639-82 – профильные квадратные.

Трубы используют в газовой и нефтедобывающей промышленности, в машиностроении, строительстве. Их применяют для прокладывания различных трубопроводов, для изготовления промышленных баллонов и сосудов.

Оборудование

Чтобы понимать, как изготавливаются разные детали, нужно знать какое оборудование используется при проведении технологических процессов. Прокатка проводится на следующих станках:

- Проволочные механизмы. С их помощью изготавливается проволока диаметром до 10 мм.

- Слябинги — предназначены для обработки длинных прямоугольных изделий.

- Блюминги — используются при изготовлении больших квадратных изделий. Помимо квадратных сечений, механизмы могу делать заготовки разной формы.

- Трубопрокатные — промышленные машины, которые используются для создания металлических труб разного диаметра.

Прежде чем начинать прокатку металл разогревается с помощью промышленных печей, подаётся через отрезные ножницы к вращающимся валам.

Техника выполнения

Специалисты выделяют два способа прокатки:

- Металлические слитки разогреваются и подаются к специальным зажимным механизмам. Поверхность заготовки очищаются от образовавшихся дефектов. Заготовки нагреваются повторно, подаются через вращающиеся валы ещё раз.

- Промышленный способ, подразумевающий постоянное литье без перерыва. Расплавленный металл подаётся под вращающиеся катки. Это метод подходит для обработки цветных металлов.

Далее изделия подвергаются токарным работам, шлифовке, фрезеровке, расточке, сверлению, разрезанию. Этапы прокатки алюминиевых сплавов:

- Лист проходит через подвижные катки, чтобы получились ровные поверхности.

- Металл фрезеруется.

- На заготовку с двух сторон накладываются алюминиевые листы.

- Деталь нагревается.

Последними этапами идёт отжиг, холодная прокатка.

Прокат — технологическая операция, с помощью которой изготавливают металлические детали разных размеров и формы. Существует несколько способов обработки. Продукция, которую делают с помощью этого метода обработки, популярна в различных направлениях промышленности.

Что входит в понятие «фасонный прокат»?

По ГОСТу 535-2005 к фасонному металлопрокату относятся металлоизделия, в которых некоторые касательные к контурам сечения пересекают это сечение.

- Двутавр – горячекатаная продукция с поперечным сечением в виде буквы «Н». Изготавливается с внутренними гранями полок – параллельными (ГОСТ 26020-83 и СТО АСЧМ 20-93) или расположенными под уклоном (ГОСТ 8239-89). Эти металлоизделия используются, в основном, в массовом жилищном строительстве, для возведения частных домов применяются редко.

- Швеллер – горячекатаная продукция с поперечным сечением в виде буквы «П». Изготавливается с внутренними гранями полок – параллельными или расположенными под уклоном – в соответствии с ГОСТом 8240-89. Области применения металлопроката – индивидуальное и массовое строительство, сооружение различных каркасных строений, малых форм – навесов, теплиц, беседок.

- Уголок. Горячекатаный равнополочный уголок регламентируется ГОСТом 85009-83, неравнополочный – ГОСТом 8510-86. Размер стороны равнополочного уголка находится в диапазоне – 2-25 см. Уголок предназначен для строительства, машиностроения, изготовления производственного оборудования, бытовых приборов.

Это интересно: Листы алюминиевые рифленые: виды, применение, ГОСТ

Отличительные особенности

Металлопрокат изготавливается из сплавов различной стали. Его подразделяют на два основных вида:

- фасонный;

- сортовой прокат.

Чем же они отличаются? Если говорить простым языком, к фасонному типу относятся пустотелые элементы из металла. Это означает, что в поперечном сечении они имеют сплошную невыпуклую геометрическую фигуру. Яркими представителями этой разновидности являются уголки, швеллеры и профили. К сортовому типу относятся металлические элементы, не имеющие полости. То есть в поперечном сечении они выпуклые. Представить себе сортовой металлопрокат можно, взглянув на металлический прут.

Трубный прокат: виды и характеристики

Трубы имеют круглое или профильное (отличное от круглого) поперечное сечение, изготавливаются бесшовными или со сварным швом (прямым – одним или несколькими, спиралевидным.

- Трубы круглого сечения. Бесшовная горячекатаная продукция применяется в областях, требующих высокой устойчивости к различного рода воздействиям, например, для передачи сред под давлением. Более дешевыми и распространенными изделиями являются сварные трубы. Одна из разновидностей сварных трубных изделий – трубы ВГП (трубы водогазопроводные) – широко востребована в ЖКХ для организации трубопроводных систем водо-, тепло- и газоснабжения.

- Профильные трубы – прямоугольного и квадратного сечения. Эта металлопродукция для передачи газовых и жидких сред не применяется. Профильный трубный прокат востребован в каркасном строительстве, для изготовления навесов, теплиц, беседок.

Таблица основных характеристик проката

| Наименование проката | Основные ГОСТы | Диапазон размеров | Основные области применения |

| Сортовой прокат | |||

| Круг горячекатаный | 2590-2006 | Диаметры – 5-300 мм | Производство крепежа, заготовка для холодного деформирования |

| Круг холоднодеформированный | 7417-75 | Диаметры – 3-100 мм | Изготовление крепежа и других деталей на станках-автоматах |

| Квадрат горячекатаный | 2591-88 | Размер стороны – 8-200 мм | Производство крепежа, строительство |

| Квадрат холоднодеформированный | 8559-75 | Размер стороны – 3-100 мм | Изготовление деталей для автомобиле- и машиностроения |

| Шестигранник горячекатаный | 2879-2006 | Диаметр вписанного круга – 8-103 мм | Производство крепежа, деталей машин и механизмов |

| Полоса | 103-2006 | Толщина – 4-80, ширина – 10-200 мм | Производство гнутых профилей, труб, строительство, устройство заземляющего контура, декоративные, отделочные работы |

| Фасонный прокат | |||

| Уголок | 85009-83 | Размер стороны равнополочного уголка – 20-250 мм | Строительство (изготовление различных металлоконструкций, армирование жб элементов), производство машин, механизмов, промышленного оборудования, стоек для трубопроводов |

| Швеллер | 8240-89 | Высота стенки швеллера – 5-40 см | Строительство, устройство пролетных конструкций, изготовление каркасов под отделочные материалы, изготовление рекламных носителей |

| Двутавр | 8239-89 | Высота стенки – 10-60 см | Гражданское, промышленное, инфраструктурное строительство |

| Листовой прокат | |||

| Горячекатаный лист | 19903-2015 | Толщина – 0,5-160,0 мм | Производство труб, гнутого профиля, изготовление настилов, сплошных ограждений, подкат для холоднокатаного листа, котлостроение |

| Холоднокатаный лист | 19904-90 | Толщина – 0,35-5,0 мм | Автомобиле- и машиностроение |

| Трубный прокат | |||

| Круглые бесшовные | 8732-78 | Наружный диаметр – 20-550 мм | Передача жидких и газовых сред при высоких температурах и давлении, создание металлоконструкций |

| Круглые электросварные прямошовные | 10704-91 | Наружный диаметр – 10-245 мм | Организация систем водо-, газо-, теплоснабжения |

| Профильные сварные | 8645-68 | Длина – 15-230 мм, высота – 10-150 мм | Каркасное строительство, изготовление лестниц, ограждений |

Виды металлопроката

Различные виды металлопроката можно выделить, отталкиваясь от следующих признаков:

- особенности производства: горячекатаный (производится при температурах, превышающих температуру рекристаллизации), холоднокатаный (изготавливается при температурах ниже порога рекристаллизации);

- используемый сплав: черный (из чугуна и углеродистых сталей), цветной (из алюминия, меди, титана, никеля, кадмия, олова, прочих металлов), нержавеющий;

- метод обработки поверхности: может быть матовым, зеркальным, шлифованным, калиброванным.

Также выделяют несколько видов металлического проката по типу готового изделия:

- листовой —листовая сталь, лента;

- сортовой — изготовленный на специальных станках, с различным по форме сечением (круг, шестигранник, полоса, квадрат);

- фасонный — со сложной формой сечения (рельсы, швеллеры, уголки);

- трубопрокат — сварные, холоднотянутые, горячекатаные трубы, могут иметь круглое, овальное или прямоугольное сечение.

Применение сортового проката

Сортовой тип, по сути, является полуфабрикатом, из которого посредством дальнейшей обработки получают готовую продукцию. Данный материал широко применяется в строительстве. Из него производят конструктивные элементы зданий и сооружений, а также множество других изделий.

После дополнительной обработки из заготовок сортового типа изготавливают следующее:

- детали для различных механизмов;

- крепежные детали;

- гнутые профили.

Технология профилирования гнутых профилей

Виды сортовой продукции

Главной особенностью этого типа является то, что его поперечное сечение имеет простую геометрическую форму. Он разделяется на следующие разновидности:

- простой;

- арматура.

Существует несколько типов простого проката:

- круглый;

- квадратный;

- шестигранный;

- полосовой.

Арматура – это множество простых элементов, которые соединены между собой. Арматуру применяют при строительстве железобетонных конструкций в сочетании с бетоном. Данное изделие позволяет усилить свойства бетона, либо служить для его растяжения.

Виды арматуры

В зависимости от качества поверхности, такой прокат стали делится на следующие группы:

- 1ГП – продукт, который не требуют дальнейшей обработки поверхности;

- 2ГП – продукт, поверхность которого требует горячей обработки давлением;

- 3ГП – продукт, поверхность которого обрабатывается холодным способом, подразумевающим механическую резку.

Применение стального круга

Стальной круг – это один из наиболее распространенных видов рассматриваемой продукции. Данное изделие изготавливается в виде стального прута, имеющего круглое поперечное сечение. Стандартный диаметр стального круга варьируется от 5 до 270 мм. Однако при необходимости диаметр круга может быть увеличен до 330 мм.

Стальной круг нашел широкое применение в машиностроении. В этой области промышленности его используют для изготовления различных втулок, валов, осей и прочих деталей, входящих в конструкцию машин. Помимо этого он применяется при изготовлении оград, кованых изделий, в том числе заборов, решеток на окна и двери и других изделий.

Применение стального круга в изготовлении решеток

Применение квадратов и шестигранников

Квадратный тип продукта, как и шестигранный, является таким же стальным прутом, имеющим либо квадратное, либо шестигранное поперечное сечение. Их стороны имеют стандартные размеры, варьирующиеся от 6 до 200 мм. Изготовление продукции более внушительных размеров возможно лишь по индивидуальному заказу.

Эти виды чаще всего применяются в строительстве. Из них изготавливают конструкционные элементы ворот, оград, скамеек и других конструкций.

Применение полосового проката

Стальные полосы применяются при изготовлении металлических конструкций, а также гнутого профиля, например, уголков. Полосовая продукция применяется при изготовлении автомобильных рессор, различных режущих инструментов, либо в качестве элементов конструкций, которые работают на растяжение. Сортовой металлопрокат полосового типа также применяется при изготовлении труб и различных декоративных элементов.

Классификация

По размеру профиля

По размеру профиля сортовой прокат делится на:

- крупный

— круглая сталь диаметром 80—250 мм, квадратная сталь со стороной 70—200 мм, периодические арматурные профили № 70—80, угловая сталь с шириной полок 90—250 мм, швеллеры и двутавровые балки обычные и облегченные высотой 360—600 мм, специальные широкополочные двутавры и колонные профили высотой до 1000 мм, шестигранная сталь до № 100, рельсы железнодорожные длины 1 м с массой 43—75 кг, полосовая сталь шириной до 250 мм и др.; - средний

— круглые диаметра 32—75 мм, квадратные со стороной 32—65 мм и шестигранные до № 70, стальной периодический арматурный профиль № 32-60, двутавровые балки высотой до 300 мм, швеллеры высотой от 100—300 мм, рельсы узкой колеи Р18—Р24, штрипсы сечением до 8×145 мм, разнообразные фасонные профили отраслевого назначения и др; - мелкий

— круглая сталь диаметром 10—30 мм, квадратная сталь со стороной 8—10 мм, периодический арматурный профиль № 6—28, угловая сталь с шириной полок 20—50 мм, швеллеры № 5—8, полосовая сталь шириной до 60 мм, шестигранная сталь до № 30 и разнообразные фасонные профили отраслевого назначения эквивалентных размеров.

Плоский прокат

- толстолистовая сталь (толщина свыше 4 мм);

- горячекатаная тонколистовая сталь (толщина менее 4 мм);

- холоднокатаная тонколистовая сталь (толщина менее 4 мм).

К плоским видам проката относят рулонную сталь, листовую сталь, жесть, ленту.

Сортовой прокат

Катанка, шары помольные и другие виды проката, у которых касательная к любой точке периметра его поперечного сечения данное сечение не пересекает.

- простой (круг, квадрат, шестигранник, полоса плоского сечения);

- Фасонный (уголок, швеллер, балка двутавровая, рельсы, специальные профили для судостроения и другие виды проката, у которых касательная хотя бы к одной точке периметра поперечного сечения пересекает данное сечение).

Также фасонный прокат подразделяется на

- прокат общего (массового) потребления (квадрат, круг, полосовая сталь, шестигранник, угловые профили, швеллеры, двутавровые балки, z-образный профиль);

- прокат специального назначения (рельсы железнодорожные, рельсы трамвайные, профили для автоободов, рессор, шахтных креплений,тракторных шпор, шпунтовые сваи, трёхгранный профиль, клиновой, овальный и ромбический профили).

Трубы

Трубы подразделяют на

- бесшовные;

- сварные;

- фасонные;

- трубы переменного сечения.

Также выделяют тонкостенные, прецизионные, капиллярные и трубы высокой точности.

Специальные профили

- Фасонные прецизионные профили получают горячей и холодной прокаткой и волочением на станах.

- Гнутые профили, изготовляемые из листа и ленты толщиной 0,2—20 мм, применяют в разных отраслях промышленности и для бытовых целей. По сравнению с горячекатаными гнутые профили обеспечивают большую точность, имеют меньшую толщину, могут иметь закрытую форму, которую невозможно получить прокаткой.

Применение фасонного проката

В зависимости от сферы применения фасонный тип продукции делят на две разновидности:

- массового назначения;

- специального назначения.

Наибольшим спросом, безусловно, пользуется металлопрокат массового назначения. К данной разновидности относятся следующие изделия:

- стальные уголки;

- стальные швеллера;

- стальные двутавры.

Прокат сталь профиль специального назначения применяется преимущественно при строительстве железнодорожных и трамвайных путей, шахтных выработок, а также в других особых отраслях.

Применение уголков

Уголки – это самый распространенный вид продукции, нашедший повсеместное применение. Стандартная ширина их полки варьируется в пределах 20-250 мм. Толщина стенки чаще всего зависит от предыдущей величины и может составлять от 5 мм до 12 мм.

Уголки из металла применяются в разных отраслях

Применение швеллеров

Швеллер – это вид фасонного металлического продукта, у которого поперечное сечение выполнено в виде буквы «П». Эти изделия применяются практически во всех промышленных отраслях. Без них невозможно построить здание, создать автомобиль, либо изготовить какое-либо другое оборудование.

Швеллеры имеют разную высоту поперечного сечения, которая непосредственно отражается на прочностных характеристиках изделий.

Применение двутавров

Двутавры – это изделия, выполненные в виде буквы «Н». Их чаще всего применяют в строительстве, в частности, при возведении различных сооружений и мостов.

Помимо этого, двутавры применяются в машиностроительной и вагоностроительной отраслях.

Высота их полок составляет от 100 мм до 1000 мм, а ширина – от 55 мм до 400 мм. Исходя из размерного ряда, двутавры разделяются на следующие виды:

- стандартные;

- широкополочные;

- колонные.

Фасонный металлопрокат

Фасонные металлоизделия отличаются сложной формой и бывают следующих разновидностей:

- Швеллер — профиль П-образной формы в поперечном сечении, изготовленный методом горячей прокатки. Благодаря способности выдерживать высокие продольные и поперечные нагрузки, швеллер широко применяется в машиностроении, а также при армировании железобетона, сооружении металлоконструкций, анкерных столбов.

- Двутавр (балка) — фасонный прокат с Н-образным поперечным сечением, изготовленный из углеродистой или низколегированной стали. Форма способствует высокой жесткости и несущей способности при снижении массы, что позволяет применять двутавры при монтаже перекрытий и в качестве опорных элементов.

- Уголок — согнутая вдоль металлическая пластина, применяемая в автомобилестроении, вагоностроении, машиностроении, а также в строительстве для монтажа железобетонных перемычек и соединения металлических и деревянных изделий.

Отдельно можно выделить рельсы — особый вид металлопроката, который используется при строительстве и ремонте железных дорог.

Из чего изготавливается металлический прокат

При его производстве могут использоваться различные виды стали и сплавов. К ним относятся:

- углеродистая сталь или так называемый черный металл;

- легированная сталь, прочностные и эксплуатационные характеристики которой улучшены за счет добавления различных химических компонентов;

- нержавеющая сталь;

- алюминий;

- медь;

- жесть.

Это далеко не полный перечень материалов, применяемых при изготовлении металлопроката. Огромный выбор металлов и форм выпускаемой продукции позволяет использовать ее в самых разных отраслях производства. Из этого материала можно изготавливать детали любых форм, обеспечивая их устойчивость к любым нагрузкам и температурному режиму.

Как сортовой, так и фасонный металлопрокат применяются практически во всех отраслях промышленности. Однако их отличие заключается в том, что сортовой тип применяется в качестве заготовок, в том числе и для производства фасонного типа.

Видео по теме: Производство сортового проката

Листовой и рулонный холоднокатаный прокат

Болторезы: что это такое, виды и применение

Холоднокатаный лист – основа для многих областей применения и производства. Это очень удобный в обработке, хранении и транспортировке материал, из которого можно получить широчайший ассортимент высококлассных изделий самого разного назначения.

Производство

Процесс производства, по своей сути, является продолжением обработки горячекатаного проката. Чтобы получить рулон холоднокатаной стали, сперва из специальной стальной заготовки производится горячекатаная полоса, которая очищается от окалины и подготавливается к следующему этапу.

Способы очистки могут быть разными: травление, дробеструйная обработка, комбинированный метод. Для нелегированных сталей может дополнительно проводиться смягчающий отжиг.

Затем подготовленная сталь прокатывается на специальном стане (реверсивном или непрерывном) под большим давлением. Здесь температура не применяется, именно поэтому процесс называется холодной прокаткой. Полученная полоса холоднокатаной стали скручивается в рулон и отправляется в финишную обработку: отжиг, оцинковку и т.д.

Сортамент

Сталь и листы, которые из нее получают, обладают рядом ключевых характеристик, по которым определяется их пригодность для конкретных областей применения и производства:

- Толщина. Находится в пределах от 0,35 до 5 мм;

- Марка стали. Определяется требованиями ГОСТ;

- Точность прокатки. Выделяют три основных класса: АТ – повышенная точность, БТ – нормальная и ВТ — высокая;

- Качество отделки. Различают 4 группы: от IV (обычная отделка) до I (особо высокая);

- Тип кромки. Есть листы с обрезной и необрезной кромкой;

- Плотность. Бывает нормальной (ПН), улучшенной (ПУ), высокой (ПВ) и особо высокой (ПО);

- Финишное покрытие. Дополнительно прокат может покрываться разными составами.

Наша компания предлагает холоднокатаный прокат (в листах и рулонах), изготавливаемый согласно ГОСТ 16523 ст08пс и ГОСТ 9045 ст08ю/08пс (ВГ, СВ, ОСВ, ВОСВ) толщиной от 0.5 до 3 мм, со склада и напрямую с комбинатов.

Стали 08Ю и 08ПС /сп относятся к конструкционным качественным сталям, которые используются в разных отраслях промышленности и отличаются друг от друга долями входящих в состав компонентов. У них хороший баланс прочности и пластичности. Такая сталь хорошо штампуется, сваривается и режется, что очень полезно для любой отрасли, связанной с обработкой металлов.

Мы можем предложить услугу порезки рулонов на лист и ленту согласно размерам заказчика.

Область применения

На сегодняшний день основные области применения холоднокатаного проката в рулонах и листах: машиностроение и строительство. Высокая прочность листов и возможность изготавливать их с очень малыми допусками также позволяет применять их в судостроении и приборостроении.

Прочность листов холоднокатаного проката хорошо известна в строительстве. Здесь такие листы используют не только в качестве профнастила, но и в качестве стеновых, кровельных покрытий.

Возможность оцинковки листов и нанесение на них полимерных покрытий также позволяет значительно расширить область применения данного материала.