Виды работ, выполняемые на сверлильных станках

На сверлильных станках производят сверление, рассверливание зенкерование, развертывание, зенкование, цекование, обработку ступенчатых отверстий и нарезание внутренних резьб. Сверлением (рис. 16, а) получают сквозные и глухие отверстия. Рассверливанием (рис. 16, б) увеличивают диаметр ранее просверленного отверстия.

Зенкерованием (рис. 16, в) также увеличивают диаметр отверстия, но по сравнению с рассверливанием зенкерование позволяет получить большую точность и производительность обработки.

Зенкерованием можно обрабатывать отверстия, полученные в заготовке литьем или давлением. Развертывание (рис. 16, г) – чистовая операция, обеспечивающая высокую точность отверстия. Развертыванием обрабатывают цилиндрические и конические отверстия после зенкерования или растачивания. Зенкованием (рис. 16, д, е) обрабатывают цилиндрические и конические углубления под головки болтов и винтов. Для обеспечения перпендикулярности и соосности обработанной поверхности основному отверстию режущий инструмент (зенковку) снабжают направляющим цилиндром (рис. 16, д).

Цекованием (рис. 16, ж, з) обрабатывают торцевые опорные плоскости для головок болтов, винтов и гаек. Перпендикулярность обработанной торцевой поверхности основному отверстию обеспечивает направляющий цилиндр режущего инструмента (цековки). Центровочным сверлом (рис. 16, и) обрабатывают центровые базовые отверстия в валах. Внутреннюю резьбу обрабатывают метчиками (рис. 16, к). При этом скорость движения подачи должна быть равна шагу резьбы (So = h). Сложные поверхности обрабатывают комбинированным инструментом (рис. 16, л).

Рис. 16. Схемы обработки поверхностей на сверлильных станках: а – сверление; б – рассверливание; в – зенкерование; г – развертывание; д, е – зенкование; ж, з – цекование; и – обработка базовых центровых отверстий; к – нарезание внутренних резьб; л – обработка сложных поверхностей

Рис. 17. Обработка точных конических отверстий: а – зенкерование ступенчатым зенкером; б – черновое развертывание; в – чистовое развертывание

Схема обработки точного конического отверстия следующая: сверление цилиндрического отверстия; зенкерование ступенчатым коническим зенкером (рис. 17, а); развертывание конической разверткой со стружкоразделительными канавками (рис. 17, б); развертывание гладкой конической разверткой (рис. 17, в).

Обработка заготовок на сверлильных станках

При обработке на вертикально – сверлильных станках (наиболее распространенных) заготовка остается неподвижной, а РИ, вставляемый в шпиндель станка, совершает вращательное и поступательное движения.

В качестве РИ используют:

1. Сверла,

2. Зенкеры,

3. Развертки,

4. Метчики.

При сверлении можно получить отверстия диаметром 0,25 – 80 мм. Если диаметр сверла до 20 мм то он может иметь цилиндрический хвостовик. Конический хвостовик имеют сверла диаметром 6 – 80 мм. Сверла выполняют 2-х перыми из быстрорежущей стали Р9, Р12, Р18, Р6М5, Р6М5К5, низколегированной – 9ХС, твердосплавные ВК6, ВК8, ВК10, ВК15 и др. если диаметр получаемого отверстия в сплошном материале превышает 30 мм, то обработку ведут последовательно 2-мя сверлами.

Сверлением можно получить отверстие по 12 квалитету и Rz = 40 мкм.

Зенкерование выполняется после сверления или чернового растачивания. Припуск под зенкерование составляет около 0,5 – 2,0 мм на сторону, или составляет (0,05 – 0,1)dз.

Режущую кромку зенкеров изготавливают из быстрорежущей стали или твердых сплавов. Форма хвостовика – цилиндрическая и коническая.

По форме режущей части существуют цилиндрические, ступенчатые и конические зенкеры. Конические зенкеры можно использовать после получения предварительного отверстия сверлом.

Зенкеры выполняют из быстрорежущей стали Р9, Р12, Р18, Р6М5, Р6М5К5, низколегированной – 9ХС, твердосплавные ВК6, ВК8, Т5К10, Т15К6 и др.

Зенкерованием можно получить отверстие по 10 квалитету и Ra = 10 мкм.

Следует различать зенкерование, зенкование и цекование.

Зенкование —

обработка заготовок с целью получения конических или цилиндрических углублений, опорных плоскостей вокруг отверстия и снятия фасок центровыхотверстий (рис. 3.52, а).

Зенковка —

осевой многолезвийный инструмент для обработки конического входного участка отверстия.

Как и зенкование, цекование является разновидностью зенкерования.

Цекование —

обработка поверхности заготовки вокруг отверстия. Оно предназначено для образования плоскостей под головку винта, шайбу, упорное кольцо и др. (рис. 3.52, б).

Цековка —

осевой многолезвийный инструмент для обработки цилиндрического и (или) торцевого участка отверстия заготовки. Цековка имеет нижнюю гладкую направляющую часть, вставленную в отверстие, вокруг которого осуществляется обработка, что обеспечивает взаимную перпендикулярность получаемой поверхности и оси отверстия.

Развертывание выполняют после зенкерования (иногда после сверления) или чистового растачивания. Развертка является мерным инструментом (заточенной на определенный размер). Припуск под развертывание составляет 0,08 – 0,2 мм на сторону, или составляет около 0,005dр. форма режущей части (получаемое отверстие) аналогична зенкерам.

Развертки изготавливают для черновой, получистовой и чистовой обработки. Развертки имеют четное число зубьев. По конструкции хвостовика разделяют развертки с коническим и цилиндрическим хвостовиком.

Развертки выполняют из быстрорежущей стали Р9, Р12, Р18, Р9К5, Р6М5К5, низколегированной – 9ХГС, твердосплавные ВК6, ВК6М, Т15К6, Т5К10 и др.

Развертыванием можно получить отверстие по 6- 9 квалитету и Ra = 0,63 мкм.

Метчиком можно получить резьбу в отверстии на М1 – М52 мм. ручные метчики изготавливают из углеродистой стали У10, У12, машинные из быстрорежущих сталей.

Обработка заготовок на фрезерных станках

При обработке на вертикально и горизонтально – фрезерных станках (наиболее распространенных) заготовка остается неподвижной, а РИ, вставляемый в шпиндель станка, совершает вращательное и поступательное движения.

В качестве РИ используют следующие типы фрез:

1. Цилиндрические,

2. Торцевые,

3. Концевые,

4. Дисковые.

Фрезы с пластинами твердого сплава имеют в 1,5—2 раза более высокую стойкость, позволяют на 20—25 % сократить затраты времени резания, число фрез, обращающихся в производстве, по сравнению с обычными фрезами из быстрорежущих и инструментальных сталей.

Многообразие конструкций фрез, применяемых в производстве, вызывает необходимость классифицировать их по ряду признаков.

По материалу режущей части фрезы делятся на углеродистые, быстрорежущие и твердосплавные.

По форме режущих зубьев различают фрезы с остроконечными и затылованными зубьями (см. рис. V.2).

По направлению режущих зубьев фрезы подразделяются на прямозубые с винтовыми (см. рис. V.3) или спиральными зубьями.

По своему назначению (характеру выполняемых работ) и расположению лезвий фрезы разделяются на цилиндрические (рис. V.6, а) и торцевые (рис. V.6, б), применяемые для обработки плоскостей; дисковые двусторонние (рис. V.6, в) для фрезерования уступов и дисковые трехсторонние для фрезерования пазов (рис. V.6, г); прорезные (рис. V.6, д) и концевые (рис. V.6, е), используемые для обработки небольших по размеру плоскостей, пазов, уступов, поверхностей криволинейных контуров у изделий плоских форм и др.; угловые (рис. V.6, ж) для обработки угловых пазов и канавок и фасонные (рис. V.6, з) для обработки фасонных поверхностей.

По способу закрепления на станке фрезы разделяются на насадные, насаживаемые на оправку, и концевые, закрепляемые хвостовиком.

По конструкции фрезы разделяются на цельные, зубья которых выполнены заодно с корпусом; сборные — со вставными зубьями (в виде ножей или непосредственно режущих пластин); составные, например составленные из двух половин и прокладки между ними для восстановления первоначальной длины фрезы после переточки.

По размерам и числу зубьев различают фрезы с мелкими и крупными зубьями. Мелкозубыми принято называть фрезы, число зубьев z которых больше 1,5 ,а крупнозубыми называют фрезы, число зубьев z которых меньше 1,5 , где D —

диаметр фрезы, мм. К крупнозубым фрезам относят фрезы со вставными ножами и применяют их для чернового и получистового фрезерования. Мелкозубые фрезы используют для чистового и отделочного фрезерования.

Числа зубьев для мелко- и крупнозубых фрез каждого типа в зависимости от их диаметра установлены государственными стандартами.

В некоторых случаях целесообразно применять одно- и двузубые фрезы, т.е. сборные фрезы, в корпусе которых закреплены один или два диаметрально расположенных зуба. Такие фрезы, называемые иногда летучими, обычно используют для обработки единичных деталей фасонного профиля, а также для фрезерования некоторых цветных металлов и легких сплавов. Широко используются фрезы-летучки в условиях ремонтного производства.

Значения диаметров и ширины фрез нормализованы. Они образуют геометрический ряд со знаменателем прогрессии ф = 1,26. Наружные диаметры стандартных фрез принимаются равными: 16, 20, 25, 32, 40, 50, 63, 100, 125, 160, 200, 250 мм и т.д. до 630 мм. Нормальная ширина цилиндрических фрез составляет ряд с размерами 50, 63, 100, 125 мм. В отверстиях фрез предусмотрены продольный шпоночный паз для передачи крутящего момента от шпинделя с помощью шпонки и внутренняя выточка (во фрезах шириной больше 24 мм).

Хвостовики концевых фрез диаметром меньше 20 мм изготовляют цилиндрическими; у фрез большего диаметра хвостовики выполняют с конусом Морзе или метрическим, стандартизированным по ГОСТ 24644—81.

4.4. абразивная обработка

Абразивная обработка — процесс обработки материалов резанием. Слой металла (припуск) с заготовки снимается в результате резания, осуществляемого абразивным инструментом с большим количеством микрорезцов — абразивных зерен.

К абразивной относятся следующие виды обработки.

Шлифование —

обработка вращающимся инструментом — шлифовальным кругом. Вращение круга является главным движением резания и осуществляется со скоростью 10—100 м/с. Шлифование применяют для удаления определенного слоя металла (припуска), придания заготовке требуемой формы, получения заданных чертежом размеров и формы детали, а также требуемой шероховатости поверхности. Шлифование обеспечивает 5—7-й квалитеты, и шероховатость по параметру

Ra =

1,2 – 0,1 мкм.

Доводка —

обработка, осуществляемая, как правило, после шлифования и направленная на достижение наиболее высокой точности размеров и формы детали, а также высокого качества поверхности. При доводке инструмент и заготовка в большинстве случаев совершают одновременно несколько движений (вращательное, возвратно-поступательное, колебательное) со скоростью 0,1—3 м/с. Доводку используют как финишную технологическую операцию при изготовлении наиболее точных деталей. Доводка обеспечивает 0,1—4-й квалитеты, и шероховатость по параметру

Ra

=0,10—0,01 мкм.

Полирование —

обработка деталей в целях уменьшения шероховатости, получения зеркального блеска, а также удаления дефектного слоя. В результате полирования микронеровности на поверхности детали приобретают сглаженную, закругленную форму, что значительно увеличивает отражательную способность поверхности. В качестве инструмента применяют диск с рабочей торцовой поверхностью. Полированием получают блестящие поверхности с шероховатостью по параметру

Ra

=0,1—0,04 мкм.

Отрезка —

разделение заготовки, например прутка, на части с помощью специального отрезного круга. Отрезку используют также для удаления литников, прибылей с заготовок, полученных литьем. Производительность абразивной отрезки, особенно при высокой (80—100 м/с) скорости, значительно превосходит производительность других видов отрезки (фрезами, дисковыми пилами и др.).

Отделочная обработка —

обработка, целью которой являются: удаление поверхностного дефектного слоя металла; снятие заусенцев после обработки резанием и облоя после штамповки и точного литья; закругление кромок; подготовка поверхностей под покрытия; удаление окалины, образовавшейся при термообработке; придание деталям товарного вида. В большинстве случаев отделочную обработку осуществляют путем воздействия на заготовку потока свободных абразивных зерен.

Виды, элементы и геометрия осевого инструмента

Сверла бывают спиральные, перовые, для глубокого сверления (шнековые, кольцевые, ружейные, пушечные), центровочные и комбинированные (специальные).

Спиральное сверло (рис. 18, а) имеет рабочую часть 9 и хвостовик 7. Хвостовик служит для закрепления сверла в рабочем приспособлении станка и выполняется цилиндрическим или коническим. Конический хвостовик снабжен лапкой 6, предохраняющей его при выбивании сверла из шпинделя станка. Рабочая часть сверла выполняется из инструментальной стали или с напайными пластинками твердого сплава. Она осуществляет процесс резания, формирует поверхность обрабатываемого отверстия, отводит стружку из зоны резания и направляет сверло при обработке.

Рабочая часть 9 состоит из направляющей 8 и режущей 10 частей. Направляющая часть имеет две винтовые канавки 5, необходимые для отвода стружки из зоны резания, и две ленточки 4, необходимые для направления сверла. Режущая часть имеет две главные режущие кромки 11, образованные передними 1 и главными задними 3 поверхностями. Главные режущие кромки соединяются под углом 2φ поперечной кромкой 2. От значения угла 2φ зависят толщина и ширина срезаемого слоя, соотношение между радиальной и осевой составляющими силы резания и температура в зоне резания.

Передний угол γ измеряют в главной секущей плоскости, проходящей перпендикулярно главной режущей кромке. Задний угол α измеряют в плоскости, проходящей через точку главной режущей кромки параллельно оси сверла. Значения углов изменяются от центра сверла к его периферии: от периферии сверла к центру угол γ уменьшается, а угол α увеличивается. Передний угол поперечной кромки отрицателен и равен примерно 60°, следовательно, поперечная кромка сминает и скоблит обрабатываемый материал, что резко повышает силу резания. Для уменьшения влияния поперечной кромки на процесс резания обработку отверстий большого диаметра рационально проводить в два этапа: сверление отверстия сверлом меньшего диаметра и рассверливание отверстия сверлом нужного диаметра. Ленточка сверла служит для центрирования сверла по обработанной поверхности и обеспечивает возможность его многократной переточки.

Ширина ленточек промышленных сверл 0,2–3 мм. По ленточке сверло имеет обратную конусность 0,03–0,12 мм на 100 мм длины.

Перовые сверла (рис. 18, б) значительно проще и дешевле в изготовлении, чем спиральные, жесткость их несколько выше. Они предназначены для обработки сравнительно коротких отверстий. Рабочая часть сверла выполняется в виде тонкой пластины с двумя режущими кромками, расположенными относительно друг друга под углом 2φ, который равен 116–118°.

Рис. 18. Сверла: а – спиральное: 1 – передняя поверхность; 2 – поперечная кромка; 3 – главная задняя поверхность; 4 – ленточка; 5 – винтовая канавка; 6 – лапка; 7 – хвостовик; 8 – направляющая часть; 9 – рабочая часть; 10 – режущая часть; 11 – главная режущая кромка; б – перовое: d – диаметр сверла; α, γ, φ – углы резания; в – шнековое

Шнековые сверла (рис. 18, в) выполняются с большим углом наклона винтовых канавок (до 60°), что позволяет сверлить отверстия с отношением длины к диметру до 30 за один проход без периодического вывода сверла из отверстия для удаления стружки.

Зенкеры, зенковки и развертки – это многолезвийные размерные осевые режущие инструменты, предназначенные для предварительной или окончательной обработки отверстий, полученных на предшествующих операциях. Общим конструктивным элементом этих режущих инструментов является рабочая часть 3 (рис. 19, а, е) и присоединительная часть. Присоединительная часть выполняется в виде цилиндрического или конического хвостовика (концевой инструмент) либо конического или цилиндрического отверстия с поперечной канавкой на торце (насадной инструмент).

По конструктивному исполнению и используемому материалу эти инструменты делятся на цельные из быстрорежущей стали; оснащенные напайными пластинами из твердого сплава; сборные с механическим креплением быстрорежущих или твердосплавных ножей; с механическим креплением многогранных твердосплавных пластин.

Рис. 19. Зенкеры, цековки, зенковки и развертки: а – зенкер; б, в – зенковка; г – односторонняя обратная цековка; д – двухсторонняя цековка; е – развертка; 1 – режущая часть; 2 – калибрующая часть; 3 – рабочая часть; 4 – цапфа; d – истинный диаметр развертки; f – ширина ленточки; α, γ, φ, ω – углы резания

С помощью зенкеров (рис. 19, а) обрабатывают цилиндрические отверстия, полученные сверлением, литьем, ковкой, штамповкой, с целью придания им более правильной геометрической формы, повышения размерной точности и уменьшения шероховатости поверхности. Режущая часть 1 (рис. 19, а) зенкеров характеризуется углом наклона стружечных канавок или ножей ω, передним и задними углами, главным углом в плане и шириной ленточки f. Обычно зенкеры имеют правый наклон канавок, что обеспечивает хороший отвод стружки и положительный передний угол. Зенкеры для обработки глухих отверстий выполняются с режущей кромкой, перпендикулярной оси зенкера (φ = 90°).

Главный угол в плане влияет на толщину и ширину срезаемого слоя и, соответственно, на составляющие усилия резания и условия теплоотвода от угловых точек зуба инструмента.

Для обработки опорных поверхностей под крепежные винты применяются зенковки со сменной цапфой 4 (рис. 19, б). Для обработки конических поверхностей под головку винта и обработки центровых отверстий применяют зенковки, показанные на рис. 19, в.

Для подрезки торцов и приливов применяются односторонние (рис. 19, г) и двусторонние (рис. 19, д) цековки.

Развертка (рис. 19, е) – чистовой осевой инструмент, позволяющий обрабатывать точные цилиндрические и конические отверстия на станках сверлильной, токарной, расточной групп или вручную.

Цилиндрические развертки позволяют обрабатывать отверстия точ ностью по 6–11-му квалитетам, с шероховатостью Ra 0,8–1,6 мкм. Важным параметром разверток является их исполнительный диаметр. Конические развертки предназначены для предварительной и чистовой обработки конических отверстий с конусностью 1:50; 1:30; 1:20; 1:16. Особенность конических разверток – отсутствие калибрующей части. Главными режущими кромками являются образующие конуса по всей длине зубьев. Они затачиваются по передней и задней поверхностям. Вдоль режущих кромок, по конусу, оставлена узкая ленточка шириной не более 0,05 мм, что позволяет точно выдержать конусную поверхность и уменьшить шероховатость обработанной поверхности. Передний и задний углы равны соответственно 5 и 10°.

Комбинированные инструменты применяют для обработки сложных по конфигурации отверстий.

В зависимости от назначения и формы отверстий комбинированные инструменты составлены из сверл, зенкеров и разверток, работающих или последовательно, или параллельно.

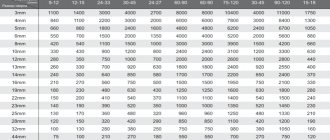

Режимы резания при сверлении

Процесс сверления протекает в более тяжелых условиях, чем точение. В процессе резания затруднен отвод стружки и подача охлаждающей жидкости в зону резания. Стружка дополнительно трется о поверхность канавок сверла, а ленточки сверла – об обработанную поверхность. Выделяемое при резании количество теплоты в основном поглощается режущим инструментом и заготовкой. Особенно это заметно при сверлении отверстий в материалах с низким коэффициентом теплопередачи (например, пластмассы, бетон). При обработке этих материалов до 95 % выделяемой теплоты поглощается сверлом, и если не использовать охлаждение, происходит оплавление режущих кромок сверла.

Скорость резания по сечению сверла не постоянна, она уменьшается от периферии сверла к его центру. Следовательно, по сравнению с точением при сверлении увеличены деформации срезаемого слоя и стружки трение (пары «сверло – заготовка», «стружка – сверло», «стружка – заготовка»); необходимо занижать скорость резания на 30–60 %.

За скорость резания V, м/мин, при сверлении принимают окружную скорость наиболее удаленной точки режущего лезвия. При назначении скорости движения подачи различают подачу минутную Sм, подачу на оборот Sо и подачу на зуб Sz. За глубину резания t, мм, принимают половину диаметра сверла (при сверлении отверстия в сплошном материале) или половину разницы между диаметром обработанного отверстия и заготовки (при рассверливании, зенкеровании и развертывании):

V = πDn / 1 000; S м= nSо = nSzt; tc= 0,5D; tp= 0,5(D – d),

где D – наружный диаметр сверла (диаметр обрабатываемого отверстия), мм; n – частота вращения шпинделя станка, об/мин; z – число зубьев; d – диаметр отверстия в заготовке, мм.

Обработка металлов сверлением: основные сведения

Сверлильная обработка производится на специальных сверлильных станках, где заготовка жестко закреплена, а режущий инструмент вращается и одновременно движется поступательно вдоль оси отверстия, высверливаемого в обрабатываемой детали (это движение называется подачей). Различают вертикальносверлильные и радиально-сверлильные станки. Первые используются для сверления отверстий в небольших заготовках, которые в процессе настройки перемещают по столу с тем расчетом, чтобы ось сверла и ось будущего отверстия совпали. Для работы с тяжелыми и крупногабаритными заготовками используют радиально-сверлильные станки. На них обрабатываемая деталь сразу жестко фиксируется на столе, а шпиндель станка устанавливается в нужном положении.

Работы, выполняемые на сверлильных станках:

- сверление;

- развертывание;

- зенкерование;

- нарезание резьбы.

Режущие инструменты, используемые для обработки деталей на сверлильных станках:

- сверла;

- развертки;

- зенкеры;

- метчики (для нарезания резьбы).

Основным режущим инструментом при сверлении деталей является сверло. Обычно для этой цели используются спиральные сверла, состоящие из рабочей части, шейки и хвостовика. Рабочая часть, в свою очередь, состоит из двух частей — режущей и центрирующей. У режущей части две режущие рабочие кромки, соединенные между собой перемычкой. Центрирующая часть имеет пару винтовых ленточек, выполняющих функцию направляющих в процессе сверления металла, а также две спиральных канавки, по которым подводится смазочно-охлаждающая жидкость и отводится стружка. Хвостовик может иметь коническую либо цилиндрическую форму. Первый вариант предназначен для крепления сверла в шпинделе посредством переходных втулок, второй вариант — для крепления в патроне. Шейка сверла несет на себе маскировку, где в числе прочих параметров указывается диаметр сверла и материал его режущей кромки.