Технология обработки чугуна на станках с ЧПУ

Виды чугуна

Чугун по своей классификации может быть следующих видов: белый, серый и с шаровидным графитом.

Но также, можно еще выделить несколько видов, которые были приняты не так давно: высокопрочный чугун с изотермическим отжигом и чугун с вермикулярным графитом.

Материал на станках следует обрабатывать, учитывая прочность и вид обрабатываемого чугуна. Допустим, серый чугун – один из самых используемых и недорогих. В своем составе имеет пластинчатые частицы графит, а, следовательно, весьма хороши амортизирующие свойства. И такой чугун кстати для изготовления деталей двигателя. Серый чугун один из самых хорошо обрабатываемых.

А вот вермикулярный чугун содержит включения графита червеобразной формы. Благодаря этому, является прочнее и легче серого чугуна. Из такого вида чугуна в основном изготавливают детали, на которые будут действовать механические и тепловые нагрузки.

Чугун с шаровидным графитом состоит из включений графита, имеющих сфероидальную форму. Данный вид чугуна обладает рядом полезных свойств: высокая пластичность, хорошая усталостная прочность, износостойкость.

Если говорить о том, какой чугун сложнее всего обрабатывать, то естественно, на ум приходит закаленный ковкий чугун. Несмотря на то, что ввиду сложной термообработке, имеет хорошую усталостную прочность, износостойкость и удлинение до разрушения, имеется ряд недостатков: большая прочность и упругость – как следствие низкая обрабатываемость чугуна.

Токарная обработка чугуна

Токарная обработка чугуна должна определять число операций, нужных для достижения поставленной цели.

Вот, если, например, свойства заготовки неизвестны, то как поступать? Обычно, просто включают еще один этап – чистовую обработку (к слову, это влияет на срок обработки продукта). Для сокращения количества операций, необходимо тщательно подбирать инструмент для обработки детали.

Если случилось так, что заготовка в отлитом состоянии не соответствует техническим требованиям, то все равно она подлежит обработке, хоть это и затратно.

Фрезерная обработка чугуна

Допустим, нужно изготовить станину станка из чугуна. С чего начать и как поступать? Очевидно, что с точки зрения экономии, изготовление всей массивной детали с высокой точностью, невыгодно попросту. Именно поэтому, существуют специальные формы невысокой точности, в которые отливают чугун. А вот уже потом, идет выполнение операции обработки фрезерованием, например.

Чугун достаточно легко обрабатывать фрезерованием, так как в его составе имеется графит, который способствует получению рассыпчатой короткой стружки и обладает смазывающим свойством.

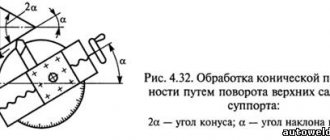

Если обработка производится с помощью концевых фрез, то передний угол режущей кромки – отрицательный, либо с небольшим положительным значением.

Также необходимо учесть, что фрезы должны иметь износостойкое покрытие, так как резец фрезы, обычно, при обработке чугуна может претерпевать абразивный износ. Отметим и сложности, возникающие при данном виде обработки чугуна. Как говорилось выше, заготовки часто получаются путем литья, а, значит, при фрезеровании имеются следующие недостатки:

— припуск на отливках неравномерный;

— имеется литейная корка, препятствующая обработке;

— песок, попадающий из литейной формы, способствует износу инструмента.

Для обработки чугуна на станках с ЧПУ необходимо учитывать характерные свойства чугуна, чтобы правильно подобрать инструмент для обработки данного материала и улучшить качество обработки, сократив время на операции.

Чугунные детали пользуются большой популярностью в машиностроении. Однако обработка этого металла сопряжена с рядом сложностей. Важно правильно подобрать инструмент, чтобы достичь максимальной производительности.

Основные проблемы

Наибольшее количество хлопот доставляют повышенная твёрдость чугуна, а также сильный нагрев во время обработки этого материала.

Причем в зависимости от состава сплава обрабатываемость чугуна может сильно варьироваться. Если обработка наименее прочных серого и ковкого чугунов в целом не вызывает проблем, то обработка остальных видов чугунов сопровождается сложностями, поэтому к каждому виду чугуна необходимо подходить индивидуально.

Инструмент по обработке чугуна должен обладать предсказуемой надёжностью при высоких скоростях резания, несмотря на то, что при резании разных видов этого металла механизм износа токарных пластин будет отличаться. Есть ли универсальный инструмент для токарной обработки чугуна и какими характеристиками он должен обладать?

Специфика токарного инструмента по чугуну

Для обработки чугуна идеальным инструментом будут пластины из прочных мелкозернистых твёрдых сплавов. Они отличаются повышенной прочностью и износостойкостью даже при растачивании в тяжелых условиях. Чтобы песок и другие включения, характерные для чугунных сплавов, не изнашивали токарные пластины, пользуйтесь инструментом, сочетающим в себе износостойкость и низкий уровень хрупкости.

При изготовлении большого количества чугунных изделий стоит отдавать предпочтение пластинам со специальными покрытиями, облегчающими теплоотвод. Например, с покрытием оксида алюминия. Тогда износ инструмента будет заметно ниже.

Что касается геометрии, то для облегчения резания чугуна выбирайте пластины без задних углов, а передний – должен иметь отрицательный или небольшой положительный угол.

Резание чугуна: особенности

Неравномерный припуск на чугунных деталях и наличие литейной корки – основные проблемы при токарной обработке. Поэтому во время обдирки чугунных деталей весь слой до чистого металла необходимо снимать за один проход, чтобы резец оставался в пределах литейной корки. Это позволит избежать абразивного износа инструмента.

Графит в составе чугуна, высвобождаясь во время обработки, сильно пылит. А стружка образуется мелкая и сыпучая. Чтобы температура не увеличивалась из-за налипшей стружки и пыли, стоит регулярно очищать оборудование.

«Сухая» или «мокрая» обработка?

При «мокром» резании с применением смазочно-охлаждающей жидкости образуется чугунная пыль, но зато уменьшается риск температурной деформации заготовок. СОЖ усиливает температурные колебания, ведет к термическим трещинам и выкрашиванию пластин. Поэтому предпочтительнее обрабатывать «на сухую». Это позволит свести к минимуму температурные колебания на режущей кромке и увеличить срок эксплуатации инструмента.

В любом случае чугун является довольно абразивным материалом, поэтому его обработка требует в три раза больше времени, чему, например, стали, так как требуется занижать режимы резания. Неправильный выбор токарного инструмента является причиной быстрого затупления режущей кромки, и, как следствие, ужасного качества обработки поверхности.

Во всем мире большой популярностью для обработки чугуна пользуются токарные пластины компании Kennametal, которые представлены в нашем каталоге.

Актуальные цены и наличие на складе этих пластин представлены в нашем онлайн каталоге.

Как обрабатывается чугун токарным инструментом Kennametal можно увидеть на видео:

Обрабатываете чугун? Используйте инструмент TaeguTec!

| С каждым годом требования к механическим характеристикам материалов деталей машин, а соответственно и к металлорежущему инструменту, будут возрастать. Поэтому производители пластин для резцов и фрез все более концентрируются на разработке специализированных инструментов, что позволяет усовершенствовать процессы обработки. В числе создателей передовых образцов подобных изделий находится корейская компания TaeguTec, которая помогает своим клиентам решить наболевшие проблемы в обработке металлов резанием — в частности, точении и фрезеровании чугуна. |

Working Cast Iron? Buy TaeguTec Tools! With every passing year the demands to the mechanical parameters of machine parts are bound to raise, consequently heightening the demands to metal- cutting tools. Thus, the manufacturers of cutting and milling plates are focusing more and more on developing specialized tools for enhancing machining processes. Among the creators of such advanced tools one can name the Corean company TaeguTec, which helps its clients to solve burning problems in metal cutting, in particular, cast iron milling and turning.

Чугун широко используется во многих отраслях промышленности, особенно в такой инновационной и прогрессивной области, как автомобильная. Именно в этой отрасли чугун применяют для изготовления самых ответственных частей: блока цилиндров, тормозных барабанов и дисков, картеров дифференциала, стержней, маховиков и многих других технологично сложных деталей. Но обработка чугуна резанием является одной из сложнейших задач в машиностроении. И, прежде всего, из-за неоднородности структуры. В результате чего режущий инструмент испытывает непостоянную нагрузку, которая непредсказуемо влияет на стойкость режущего инструмента. Поэтому при обработке чугунов можно получить различный расход режущего инструмента: в одной партии стойкость может составлять 100 деталей на режущую кромку, в другой партии — лишь 60.

Компания TaeguTec стремится предложить специалистам инструмент с наилучшими характеристиками по стойкости, когда одна режущая кромка пластины может обеспечить стабильную обработку 100 деталей: сегодня, завтра и послезавтра. Достичь таких результатов позволяют разработанные ее сотрудниками новые сплавы, которые выгодно отличаются повышенной ударной вязкостью и прочностью в сочетании с сопротивлением к износу. Также они хорошо себя зарекомендовали при прерывистом черновом резании и чистовой обработке чугуна.

Для изготовления автомобильных комплектующих наиболее часто используются серый и высокопрочный чугун. На обработку высокопрочного чугуна, как правило, расходуют инструмента в три раза больше, чем на обработку серого. Такое положение вещей объясняется тем, что высокопрочный чугун имеет графит шаровидной формы, содержит больше кремния, легирующих элементов и карбидов, повышающих твердость металла и трудоемкость механической обработки. В сером чугуне пластинчатый графит разобщает металлическую основу чугуна, что способствует повышению ломкости стружки и тем самым улучшению обрабатываемости резанием. При обработке высокопрочных чугунов выделяется значительное количество тепла для предохранения инструмента, от воздействия которого на твердосплавные пластины TaeguTec, предназначенные для обработки чугуна, наносится достаточно толстое многослойное покрытие (около 20 мкм), включающее в себя слой Al2O3(оксида алюминия). Оксид Al2O3 защищает основу твердосплавной пластины от перегрева. Кроме того, оксид алюминия химически стабилен: он не вступает в реакцию с чугуном, что позволяет избежать химического износа пластины. Часто практикуют покрытия, в которых Al2O3 чередуется с толстыми слоями TiCN (карбонитрид титана).

Компания TaeguTec имеет множество вариантов инструмента по конструкции, материалам и покрытиям для фрезерной и токарной обработки чугуна. Основополагающими, естественно, являются новые прогрессивные материалы:

- твердые сплавы — ТТ7310, ТТ1300, ТТ6290, ТТ6030;

- керамика — AW20, AB20, AB30, AS10, SC10;

- кубический нитрид бора — ТВ650, КВ90А и КВ90.

Из перечисленных твердых сплавов необходимо выделить новый сплав для производства фрез ТТ6290, который сочетает в себе двойное покрытие CVD (MTCVD TiCN/Alumina/TiN) и PVD (AlTiN). Такая упрочненная подложка гарантирует увеличенную и повышенную стойкость. Традиционные фрезерные сплавы для обработки чугуна работают на скоростях ниже 250 м/мин, а сплав ТТ6290 способен работать на скорости 400 м/мин.

Для улучшения механических свойств и уменьшения веса изделий без потери твердости материала в промышленности применяют ковкий и CGI чугуны.

Но этот вид чугуна содержит больше кремния, чем серый. А кремний, как известно, повышает абразивные характеристики чугуна, что в значительной степени отражается на стойкости инструмента. Кроме того, структура этого чугуна отличается от серого наличием частиц графита в виде хлопьев, окружающих феррит. Как следствие, обработка ковкого чугуна требует втрое больше времени, т. к. приходится занижать режимы и увеличивать количество режущих пластин.

Для обработки ковкого чугуна компания TaeguTec рекомендует применять следующие сплавы:

- твердый сплав — ТТ7310, ТТ1300, ТТ6060, ТТ6030;

- керамика — AW20, AB20, AB30, AS10, SC10;

- кубический нитрид бора — ТВ650, КВ90А и КВ90.

Выбор конкретного материала пластины зависит от химических и физических свойств обрабатываемого материала и условий их обработки. Например, сплав ТТ7310 разработан для точения ковкого и серого чугуна и обеспечивает высокую стойкость инструмента. Он имеет широкую область использования и применяется для ковкого чугуна в диапазоне скоростей 150: 350 м/мин, а для серого 150: 420 м/мин. На сплав ТТ7310 нанесен толстый слой покрытия с прочной твердосплавной подложкой. Данный тип покрытия обеспечивает высокую износостойкость и стойкость к повреждениям стружкой. Новый универсальный сплав применяется как для токарной обработки, так и для растачивания отверстий в деталях на черновом и чистовом этапах. Новый сплав способен обеспечить улучшенную стойкость инструмента, высокое качество поверхности и надежность при работе на больших подачах и скоростях, чтобы добиться исключительно высокопроизводительных результатов.

Серьезной проблемой при обработке чугуна резанием является образование графитовой пыли. Данная ситуация возникает, когда обработка ведется без СОЖ. Графит загрязняет воздух и все рабочее пространство станка, наносит непоправимый вред здоровью станочника. Этого можно избежать, используя СОЖ, но при обработке «всухую» повышается производительность и стойкость инструмента. В то же время обработка чугуна без СОЖ приводит к нагреву заготовки, в результате чего ее размеры изменяются. Решить эту проблему можно повышением подачи: в этом случае деталь просто не будет успевать нагреваться. В номенклатуре TaeguTec есть сплавы для высокопроизводительной обработки на высоких подачах с применением СОЖ и без нее.

Для финишной обработки чугунов TaeguTec рекомендует использовать керметы.

Специально разработанный сплав кермет СТ3000 для высокоскоростной чистовой обработки, по сравнению с традиционными сплавами, обладает высокой теплопроводностью и низкой адгезией, что повышает износостойкость задней поверхности пластин и предупреждает образование зубцов (выемок).

Благодаря своей однородной структуре новый сплав СТ3000 обеспечивает более длительный срок службы инструмента и улучшенную чистоту поверхности при чистовой фрезерной и токарной обработке по сравнению с металлокерамическими сплавами конкурентов. Имея в своем арсенале отличные решения в области сплавов, компания TaeguTec предлагает своим заказчикам использовать пластины серии HEX-TURN. Эта серия позволяет существенно сократить затраты на токарную обработку. Преимущество пластин HEX-TURN, имеющих 12 режущих кромок, состоит в использовании Wiper-технологии, позволяющей заметно увеличить производительность или получить высокое качество обработанной поверхности. Угол в плане на пластинах данного типа равен 120°, что позволяет повысить прочность и сопротивляемость к выкрашиванию.

Технический персонал избавит вас от необходимости разбираться в больших каталогах для подбора инструмента и режимов обработки, поможет оптимизировать существующие технологические процессы или разработать новые, внедрить их в производство, тем самым способствовать увеличению производительности вашего оборудования и уменьшению себестоимости продукции.

| ООО «ТаегуТек Украина» г. Днепропетровск, пр. Пушкина, 40- б Тел.: 380 56 790-70-99 Факс: 380 56 790-71-18 [email protected] https://www.TaeguTec.com.ua |

Особенности обработки чугунных деталей

Обработка чугуна точением обладает некими сложностями, но востребованность материала стоит того, чтобы разобраться во всех тонкостях. Популярность легированного чугуна растет, так как детали, изготовленные из этого материала, способны выдерживать большие нагрузки. В результате мы получаем надежные механизмы, машины и оборудование.

Специфика токарной обработки чугуна

Каждая операция по точению осуществляется за несколько проходов. Когда надо снимать большую часть объема всей заготовки, обычно используют чугунные отливки. Работа на станках с программным управлением осуществляется с помощью прутков разного сечения из легированного серого чугуна.

Обработку заготовок надо проводить сверхтвердыми инструментами. Лучше всего использовать инструмент с покрытием во избежание абразивного износа. В большинстве случаев можно не применять СОЖ при обработке. Во время работы важно следить за равномерностью припуска на отливках.

Некоторые рекомендации по работе с чугуном

Следующие особенности механической и других видов обработки чугуна лучше знать до того, как вы приступите к работе.

- При изготовлении деталей в больших объемах надо использовать пластины со специальными покрытиями для отвода тепла. Осуществляйте отсос пыли и стружки. Температурные расширения могут изменить размер заготовки. Идеальный вариант для черновых операций – это резание эльбором.

- Во время обдирки чугунных отливок весь слой до чистого металла надо снимать за один проход, чтобы резец оставался в пределах литейной корки.

- Если вы пользуетесь сменными твердосплавными пластинами зарубежных производителей, оптимальная скорость точения составляет от200 до 450 м/мин.

- Для уборки металлической пыли лучше всего пользоваться воздушным инжектором или промышленным пылесосом. В обычном бытовом агрегате может из-за пыли полететь мотор.

- Чтобы песок и другие включения, характерные для чугунных сплавов, не портили инструмент, пользуйтесь пластинами, которые сочетают в себе устойчивость к износу и низкий уровень хрупкости.

Неправильный выбор пластины или режима резания становятся причиной быстрого затупления режущего края кромки, и, как следствие, плохого качества обработки поверхности. Тот, кто владеет технологией точения и другими видами обработки чугуна, сможет изготавливать корпуса насосов, блоки цилиндров двигателей и другие детали сложных форм.

Видео Процесс точения чугунной заготовки

Обрабатываемость белого чугуна резкой

Из высоколегированных белых чугунов изготавливают детали машин, работающие в условиях абразивного и гидроабразивного износа. Нередко требуется значительная точность изготовления этих деталей — иногда до второго класса, например, в угле-, землесосах. Получить отливки такой точности, особенно массой 100-200 кг, практически невозможно. Известно, что при изготовлении деталей из стали 110Г13Л успешно применяют электроэрозионную обработку. Электроэрозионная разрезка литых образцов из чугуна ИЧ290Х12М твердостью HRC 45-47 привела к образованию в них трещин до 0,7 мм, снижению механических свойств и была признана непригодной для этих сплавов.

При выборе чугуна для изготовления деталей с большим объемом механической обработки необходимо учитывать обрабатываемость сплава. Поэтому изучение обрабатываемости резанием белых чугунов являлось актуальной задачей.

Обработка резанием белых чугунов затруднена из-за их высокой твердости. Трудности, связанные с механической обработкой сложных деталей из износостойких чугунов, иногда вынуждают отказываться от труднообрабатываемых сплавов либо менять их химический состав для улучшения обрабатываемости. Последнее нередко приводит к снижению износостойкости деталей.

В большинстве случаев детали из белых чугунов стремятся изготовлять с минимальным объемом механической обработки, оставляя лишь небольшие припуски, которые после закалки снимаются шлифованием. Перед шлифованием рекомендуется провести отпуск для снятия напряжений в отливках.

При необходимости обработки резанием чугуна 15 % Сr-Мо (клаймэкс аллой-42) рекомендуется содержание углерода не более 3 %. Улучшение обрабатываемости этого чугуна может быть достигнуто отжигом: медленным нагревом до 810-870 °С, выдержкой при этой температуре около 8 ч и медленным охлаждением с печью. После отжига и механической обработки детали должны быть закалены по режиму: относительно медленный нагрев до 1040 °С и охлаждение на воздухе.

В РТМ 28-61 детали из чугуна ИЧ290Х28Н2, имеющие в литом состоянии НВ 500-600, рекомендуется обрабатывать резцами с пластинками из сплава ВК-6М со скоростью 15-20 м/мин и подачей 0,4-0,6 мм/об при глубине резания 4-5 мм. Отжиг снижает твердость и дает возможность увеличить скорость резания в 1,5 раза. Литые детали из чугуна ИЧХ15М2 обрабатывают по режиму для литых деталей из чугуна ИЧХ28Н2, а отожженные отливки обрабатываются со скоростью 40-50 м/мин. Скорость резания неотожженных отливок из чугуна нихард не превышает 15-25 м/мин при подаче 0,3-0,4 мм/об и глубине резания 4-5 мм. Рекомендуемые режимы обработки деталей из чугуна ИЧХ28Н2 и нихарда, завышены.

Практика ряда заводов показывает, что обработка деталей из чугуна ИЧ290Х28Н2 затруднительна, и резание деталей из этого сплава осуществляется при скорости 8-12 м/мин. Аналогичные или более низкие скорости резания (4,6-10,7 м/мин при подаче 0,5-0,7 мм/об и глубине 2-3 мм) применяются при обработке деталей из нихарда, которые имеют обрабатываемость, близкую к обрабатываемости чугуна ИЧ290Х28Н2 .

Для механической обработки деталей из нихарда рекомендуется применять резцы с припаянными твердосплавными пластинками. Резец должен быть достаточно жестким, толщиной около 40 мм, с отрицательным передним углом от 5 до 17°. Угол увеличивается при повышении твердости обрабатываемого металла. Скорость резания невысокая — примерно 7,6 м/мин. Глубина резания: при обточке торца 1,27 мм, при расточке — 9,5 мм. Подача, наоборот: при обточке торца 0,6 мм, расточке — 0,13 мм.

Обрабатываемость наиболее применяемых белых чугунов изучали (по единой методике) методом торцевого точения отливаемых в песчаной форме образцов — дисков диаметром 295 мм, толщиной 30 мм, с центровым отверстием диаметром 60 мм для захода резца. Все заготовки термообрабатывались. Резание выполняли резцом с пластинкой твердого сплава ВК-6М. Геометрические параметры режущей части резцов были приняты по результатам исследований обрабатываемости чугуна ИЧ290Х28Н2.

Сравнение обрабатываемости резанием чугунов сводилось к установлению скоростей резания при точении, обеспечивающих одинаковую стойкость инструмента при одинаковой величине затупления и одинаковой геометрии режущей части резца и постоянных глубине резания и подаче. Коэффициент скорости резания определялся как отношение скоростей резания при часовой стойкости резца для исследуемого чугуна и чугуна ИЧ290Х28Н2, показавшего самую низкую обрабатываемость среди исследованных сплавов и принятого за эталон.

Термическая обработка чугунных отливок

Термическая обработка чугуна

Термическая обработка чугуна выполняется для снятия литейного напряжения, стабилизации размеров, снижения твердости, улучшения обрабатываемости, улучшения механических свойств и повышения износостойкости.

Используются следующие виды термообработки чугунных отливок.

Низкотемпературный отжиг используется для снятия внутренних напряжений. Температура отжига указывается в соответствии с химическим составом чугуна. Изделия из серого чугуна обычно отжигают при температуре 500-700ºС. Из ковкого чугуна при 550-650ºС. Из низколегированного железа при 570-600ºС, из высоколегированного железа при 600-650ºС.

Время выдержки при температуре отжига обычно составляет 3-10 часов, в зависимости от размера отливки и ее состава. После отжига отливка охлаждается вместе с печью. Механические свойства отливок при такой термообработке практически не изменились.

Графитированный отжиг обычно используется для уменьшения твердости путем резки и улучшения обрабатываемости. Литье нагревают в печи до 680-750ºС. В этом случае происходит графитизация и частичная сфероидизация эвтектоидного цемента, твердость уменьшается, а обрабатываемость улучшается, но прочность чугуна несколько снижается.

Высокотемпературный отжиг чугуна проводят для графитизации первичных карбидов в беленом или полугелом чугуне. Литье нагревают до 900-960 ° С, а затем медленно охлаждают до 300 ° С. Отливки имеют перлитную структуру и характеризуются оптимальной твердостью и прочностью.

Нормализация используется для улучшения механических свойств и износостойкости чугуна путем улучшения структуры чугуна и получения перлитной металлической основы. Литье нагревают до 850-950ºС. Во время нормализации феррита или феррит-перлитного железа часть графита растворяется в аустените, что увеличивает количество связанного углерода.

- При нормализации беленого чугуна происходит графитизация первичных карбидов. В отливках перлитная структура образуется после охлаждения до 500 ° С на воздухе. Чтобы снять напряжение, отливки ниже 500 ° C медленно охлаждаются в печи.

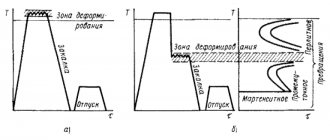

Закалка и отпуск используются для литья серого чугуна, высокопрочного чугуна и ковкого чугуна для повышения прочности, твердости и износостойкости. Литье нагревают до 880-930ºС и охлаждают маслом.

Структура отливки — мартенсит. Затем нагреть до 400-600ºС, а затем остыть и взять отпуск.

Закалка отливок, работающих на износ, происходит при 250-300ºС. Чугунные отливки с шаровидным графитом, которые работают на износ, подвергаются изотермическому упрочнению.

Химическая термическая обработка обычно используется для получения высокой твердости поверхности чугуна с шаровидным графитом (гильзы цилиндров, коленчатых валов двигателей внутреннего сгорания). Поверхностное азотирование чаще всего используется. Это процесс, при котором поверхностный слой диффундирует и насыщается азотом при нагревании с аммиаком. Температура азотирования 550-560ºС. Поверхность среза азотирована.

Отжиг для снятия напряжения в чугунных отливках.

Детали: кровать, коробка передач, задняя бабка, передняя бабка, крышка корпуса.

- Нагрузочная температура 200-230ºС.

- Скорость нагрева 170º / час.

- Температура воздействия 550 ~ 600ºC.

- Время выдержки 2,5-3 часа.

- Время охлаждения -6-8 часов, скорость. 75º / час.

- Разгрузка при температуре -150ºС.

Термическая обработка серо-белого чугуна

Нагреть до температуры 850-980ºС. Выдержка 4,5-5 часов.

Охлаждение:

- со скоростью 100-120ºС в час, до температуры 500ºС,

- далее в воздухе.

Термическая обработка чугуна выполняется для снятия внутренних напряжений, возникающих во время литья, изменения размера и формы отливки с течением времени, снижения твердости, улучшения обрабатываемости за счет резки и улучшения механических свойств. вы. Чугун подвергается отжигу, нормализации, закалке, отпуску и некоторым видам химической термической обработки (азотирование, алюминирование, хромирование).

Отжиг для снятия внутренних напряжений. Чугун подвергается этому отжигу при следующих температурах. Серый чугун, содержащий 500-570ºС слоистого графита. Высокопрочный чугун с шаровидным графитом 550 ~ 650ºС. Низколегированный чугун 570-600ºС, высоколегированный чугун 620 ~ 650ºС. Во время этого отжига фазовое превращение не происходит, но внутреннее напряжение снимается, а вязкость увеличивается, деформация и трещины во время работы исключаются.

- Мягкий отжиг (отжиг при низкотемпературной графитизации): реализован для улучшения обрабатываемости и повышения пластичности резанием. Это осуществляется путем выдержки при 680-700 ° С в течение длительного времени или медленного охлаждения отливки при 760-700 ° С. Охлаждение в сложных деталях происходит медленно, а в простых — ускоряется.

Графитированный отжиг. В результате ковкий чугун получается из белого чугуна.

- Нормализация используется для увеличения связанного углерода, повышения твердости, прочности и износостойкости серого чугуна, ковкого чугуна и высокопрочного чугуна. Во время нормализации чугун (литье) нагревают за пределами температуры интервала конверсии 850-950ºС, а после выдержки охлаждают воздухом.

Смотрите также:

Примеры решения задач по материаловедению

| Состав компонентов металлической завалки при выплавке чугуна | Критические точки и прокаливаемость сталей |

| Состав доменных ферросплавов | Линейная усадка литейных сплавов |

Обработка серого чугуна

В технике под металлом понимают вещества, обладающие « металлическим блеском », в той или другой степени свойственным всем металлам, и пластичностью. По этому знаку металлы можно легко отличить от неметаллов (например, деревца, камешка, стекла или фарфора ). « Металлы суть ясные тела, которые ковать можно ». Это определение металлов, данное М. В. Ломоносовым, не утеряло собственного научного значения и сейчас, через 200 лет. В. Ломоносов отметил и другой особенность сих тел — сходство их строения с солями, т. е. кристалличность. В XIX в. была сделана научная теория строения фигур, согласно которой все крепкие тела делятся на две группки: кристаллические и бесформенные.

его применение может оказаться экономически эффективным, если же температура в зоне резания будет оставаться ниже 700° С . Для этого выбирается инструмент с нулевым наклоном режущей кромки и тыльным углом 7°, сама колющая кромка должна быть тонкой, любая фаска увеличивает сопротивление, а значит и выделение тепла. Обязателен подвод СОЖ через инструмент, а также обильный наружный подвод СОЖ. Рекомендуемые режимы резания для серого чугуна: скорость резания 150 м/мин, подача 0, 12 мм/об и глубина резания 0, 25 мм. При этом достигается поразительная стойкость.

В новые возрасты все большее распространение получают безмуфельные печи с радиационными трубами, в которых происходит сжигание газа. Стенки радиационных труб нагреваются до высокой температуры и подобно нагревателям в электрических печах являются источником излучения тепла. Диаметр трубы – 80 – 90 мм, толщина стенок – 4–6 мм. Трубы производят из жаропрочной стали. Через край трубы дают газ и дух. Продукты горения отводятся в вытяжные трубы. Замена муфелей радиационными трубами позволяет сэкономить дорогостоящую жароупорную сталь.

Более древним способом является естественное старение, при котором отливка после полнейшего охлаждения претерпевает длительное вылеживание — от 3 — 5 лун до нескольких лет. Естественное старение применяют в том эпизоде, когда нет требуемого оборудования для отжига. Сей способ в реальное время почти не употребляют; делают главнейшим образом низкотемпературный отжиг. Для этого отливки после полного затвердевания укладывают в холодную печь (или печь с температурой 100 — 200° С) и вместе с ней не торопясь, со скоростью 75 — 100° С в час нагревают до 500 — 550° С, при этой температуре их выдерживают 2 — 5 часов и охлаждают до 200° С со скоростью 30 — 50° в час, а затем на воздухе.

Серый чугун – это сплав системы Fe – C – Si, включающий в качестве примесей марганец, фосфор и серу. Углерод в серых чугунах находится в виде графита пластинчатой формы. Химический состав серых чугунов: C – 2, 4…3, 8%, Si – 1…5%, Mn – 0, 5…0, 8%, P – 0, 2…0, 4%, S – до 0, 12%. Структура отливок определяется химическим составом чугуна и технологическими особенностями его термообработки. Подобное название чугун получил по виду излома, который имеет серый тон.

Кубический нитрид бора (эльбор) широко применяется при обработке серого и отбеленного чугуна. Высокопрочный чугун им не так нередко обрабатывают из — за огромного содержания феррита. Для серого чугуна содержание феррита должно быть ниже 10%, а верно ниже 5%. В противоположном случае стойкость будет невелика. При содержании свободного феррита менее 5% скорость резания составит 1000 — 1500 м/мин в зависимости от условий обработки. Содержание феррита зависит во многом от времени года, в которое произведены отливки, связано это со временем охлаждения. Зимой феррита много, а летом немного.

Ковкий чугун по сравнению со сталью более дешевый материал; он обладает хорошими механическими характеристиками и высокой коррозионной стойкостью (табл ица ). Поэтому подробности из ковкого чугуна широко применяются в сельскохозяйственном машиностроении, автотракторной промышленности, станкостроении (для изготовления зубчатых колесиков, звеньев цепочек, задних мостиков, кронштейнов, тормозных колодок и пр.) и в иных отраслях народного хозяйства.

Похожие посты:

- Подвесной подшипник зил

- Подшипник генератора 2110

- Нержавеющий швеллер

- Выжимной подшипник ваз

- Замена ступичного подшипника…

https://w.today можно клеить обувь клеевым пистолетом.