Сверка металла большой толщины

К

атегория:

Сварка металлов

Сверка металла большой толщины

Далее: Режим сварочного процесса

При повышенной толщине стали и большой протяженности швов резко возрастают остаточные сварочные напряжения, которые могут послужить причиной появления трещин в сварных швах. Поэтому при выполнении многослойных швов большой протяженности для уменьшения сварочных напряжений необходимо соблюдать определенный порядок наложения швов.

При сварке толстого металла разделку кромок следует заполнять с малым интервалом времени между наложением отдельных слоев, чтобы каждый последующий слой накладывался на горячий предыдущий. Чтобы обеспечивался достаточный прогрев и отжиг слоев, толщина каждого слоя не должна превышать 4—5 мм.

При многослойной сварке разделку кромок заполняют слоями или валиками. При заполнении разделки слоями каждый слой шва выполняется за один проход с поперечными колебаниями конца электрода. При заполнении разделки валиками каждый слои выполняется за два и более проходов без поперечных колебаний конца электрода.

При сварке толстого металла не рекомендуется выполнять отдельные слои по длине на проход от одного края к другому, т. к. предыдущий слой шва перед наложением последующего успевает почти полностью остыть, что может привести к образованию трещин. Целесообразно отдельные слон по длине выполнять обратноступенчатым способом. При выполнении швов больших толщин рекомендуется ставить несколько сварщиков, равномерно разместив их на конструкции. При сварке металла повышенной толщины применяют несколько способов наложения слоев по сечению и по длине шва: способ двойного слоя, способы «горки» и «каскада», блочный способ.

Сталь толщиной 15—20 мм сваривают способом двойного слоя. Весь шов разбивается на участки длиной 250—300 мм: 1, 2, 3 и т. д. На участке 1 заваривают первый слои, быстро удаляют шлак, и заваривают второй слой (рис. 61). В таком же порядке заваривают участки 2, 3 и т. д. Остальные слои шва выполняют обратноступенчатый способом.

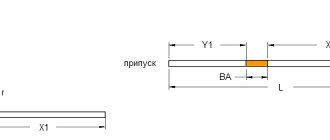

Рис. 1. Сварка металла большой толщины: а — способом двойного слоя; б — способом «горки»; в — способом «каскада»; г — блоками

Сталь толщиной свыше 20 мм сваривают способом «горки» и «каскадом».

Сварку «горкой» начинают в середине стыка одновременно два сварщика и ведут ее от середины к краям. Каждый сварщик первый слой накладывает на длине 250—300 мм. Второй слой перекрывает первый и заканчивается на расстоянии 250—300 мм от конца первого слоя. В таком же порядке выполняют все последующие слои до достижения расчетной толщины шва. Заполнив горку, производят сварку в обе стороны от нее более короткими слоями на участках, не достигших еще расчетной толщины шва. После наложения каждого слоя быстро удаляют шлак и на еще горячий металл накладывают последующий слой. Сварку всего шва ведут без перерывов, не допуская остывания незаконченного шва. Последний слой шва, декоративный, накладывают обратноступенчатым способом.

Сварка «каскадом» является разновидностью метода «горки». Отрезок первого слоя длиной 250—300 мм накладывают в конце стыка. Сварка выполняется в одну сторону, в последовательности, аналогичной сварке способом «горка».

Сварка блоками (секциями) удобней, чем сварка «горкой» или «каскадом», т. к. каждый слой блока (секции) шва находится в одном сечении. Каждый слой шва в пределах секции выполняется в определенном направлении обратноступенчатым способом.

При таком способе сварки весь стык по длине разбивается на блоки (секции) длиной около 1 м. На каждый блок ставится определенный сварщик.

Технологические особенности сварки толстого металла полуавтоматом

Чтобы свариваемые металлоконструкции выдерживали нагрузки, требуется создать надежные соединения:

- швы должны прочно соединять все элементы изделия;

- необходимо снять напряжения, которые возникают после сварки внутри сплавов. Для этого можно использовать предварительный подогрев. После сварки рекомендуется обеспечить медленное остывание;

- важно получить определенный технологией катет шва, это также усиливает металлоконструкцию.

При этом следует учитывать, что при работе на больших токах возникает риск деформации, это значит, что контрольные размеры детали изменятся, а форма конструкции будет отличаться от той, которая планировалась.

Необходимое оборудование и материалы

Для работы потребуются:

- Мощный сварочный аппарат. Максимальное значение сварочного тока – не менее 250 А.

- Баллон для хранения и транспортировки углекислого газа. Существуют емкости объемом 5, 10 и 40 литров. Баллоны красят черной краской.

- Редуктор для понижения давления газа. Требуется использовать специальное устройство для СО2. Желательно наличие подогревающего элемента.

- Шланг и хомуты – для подключения баллона.

Для сварки сталей полуавтоматом используют проволоку типа Св-08Г2с или аналогичную для сварки углеродистых сталей 08х18н9т, а также эквивалент для сварки коррозионностойких сталей. Диаметр – 1 до 1,6 мм. Распространенные катушки весят 5, 15 и 18 кг.

Примерная стоимость проволоки для сварки углеродистых сталей на Яндекс.маркет

В некоторые аппараты, работающие от сети 220 вольт, помещаются только маленькие бухты с проволокой.

Электродуговая сварка

Электродуговая сварка (ЭДГС) представляет собой вид неразъемного соединения деталей, получаемого путем плавления металла электрической дугой, возникающей при подаче на электрод и металл напряжения от источника тока. При воздействии на соединяемые детали такой дуги образуется сварочная ванна из расплавленного металла, после остывания и застывания которой формируется шов, соединяющий детали.

При сварке изделий большой толщины (более 20 мм) с помощью ЭДГС невозможно проварить всю толщину изделия. Поэтому в этом случае используется многослойное наложение швов. Перед тем как начать сварку толстого металла, требуется подготовить его торцы. Чаще всего кромки торцов стачиваются под некоторым углом. Между деталями оставляют зазор.

При выполнении первого корневого (соединительного) шва используется тонкий электрод толщиной в 1-3 мм. Его использование позволяет зафиксировать детали и избежать прожога.

Последующее заполнение сварочного шва осуществляется электродом большего диаметра. При этом слой должен прокладываться по неостывшему предыдущему слою. Толщина слоя для достаточного прогрева не должна быть больше 4-5 мм.

Классификация ЭДГС

ЭДГС бывает следующих типов:

- ручная;

- полуавтоматическая;

- автоматическая.

При ручной ЭДГС сварщик вручную перемещает электрод, в результате чего образуется сварной шов. При полуавтоматической сварке присадочная проволока подается автоматически, а электрод передвигается вручную. При автоматической сварке и проволока, и электрод передвигаются автоматически.

Оборудование

Наиболее распространенным является ручная ЭДГС. При выполнении такого рода сварки используются:

- сварочный аппарат;

- ручной инструмент сварщика;

- приспособления для облегчения сварки.

Сварочный аппарат является, в первую очередь, источником питания для электрической дуги.

В качестве источников питания при ЭДГС используются сварочные трансформаторы, выпрямители (инверторы) или генераторы.

Примерная стоимость инверторных источников тока на Яндекс.маркет

Сварочный трансформатор предназначен для понижения напряжения сети в более низкое напряжение горения дуги и обеспечения необходимого тока. Сварочные выпрямители состоят из понижающего трансформатора и полупроводникового выпрямителя. Они питают дугу постоянным током. Генераторы обеспечивают питание электродуги путем преобразования механической энергии в электрическую.

Кроме источника питания, в состав сварочного аппарата входят электрод, держатель для электрода и провода, подключающие источник питания к сварочной ванне. Электрод обычно представляет собой присадочный материал с обмазкой, предназначенной для защиты сварочной ванны от воздействия внешней атмосферы. Держатели для электрода бывает винтового или зажимного типа.

Примерная стоимость электрододержателей на Яндекс.маркет

В качестве приспособлений сварщик должен использовать защитную маску, которая фильтрует УФ- и ИК-излучения дуги, респиратор и специальную одежду. Кроме того, в качестве ручного инструмента сварщику положено иметь молоток, зубило, металлическую щетку.

Настройка аппарата и газового оборудования

Сварочные полуавтоматы разных производителей устроены по-разному. На лицевой панели располагаются как минимум два-три регулятора:

- настройка скорости подачи проволоки – регулируется частота вращения электромотора, который двигает проволоку;

- изменение силы тока – параметр влияет на скорость плавления присадки в сварочной ванне;

- настройка индуктивности – изменение касается характеристик тока. При минимальных значениях глубина проплавления металла меньше, а шов более выпуклый. Для сварки толстых заготовок рекомендуется увеличить до среднего или еще больше.

Совет: настраивать аппарат можно на слух. Во время сварки расплавление проволоки происходит очень плавно, полуавтомат издает ровный шуршащий звук.

После подключения редуктора к баллону с углекислым газом требуется выставить давление на выходе. Для работы в помещении достаточно 1-1,5 кг/кв. см. Если на редукторе установлен расходомер, то следует выставить 10-12 литров в минуту.

Электродуговая

Сварка металла большой толщины (20 мм и более) из-за невозможности проварить за один проход всю толщу изделия имеет свою специфику. Кромки свариваемых поверхностей нужно подготовить.

Для этого кромки стачиваются под углом. При соединении деталей в сечении должна получиться буква V. Иногда, одну кромку стачивают под углом, а вторую ступеньками. Между свариваемыми деталями оставляют зазор, в верхней части должна получиться канавка шириной 10-15 мм и больше.

Ширина канавки зависит от толщины металла. При сварке металла разной толщины край более толстого стачивается до сечения тонкого.

При сварке встык и наличии пересекающихся швов возникают напряжения, приводящие к деформации и даже разрушению изделия. Особенно это сильно проявляется при низких температурах, когда металл теряет свои пластические свойства.

Жесткое закрепление деталей в оснастке также вызывает чрезмерные напряжения. К этому же приводят и длинные швы с большим сечением.

Сваривать толстый металлический лист требуется так, чтобы время между наложением последующих слоев было минимальным. Во избежание напряжений необходимо следующий шов прокладывать по горячему слою. Толщина слоев должна находиться в пределах 4-5 мм, это обеспечит достаточный прогрев.

При сваривании толстого металла из-за большой глубины сварочной ванны увеличивается вероятность образования пор. Чтобы этого не произошло, применяется каскадный способ сварки или метод «горка».

Во время сварки возникает поперечная усадка, которая может достигать 4 мм при толщине металла 40-50 мм. При сварке толстых листов необходимо делать прихватки длиной 2-3 см через каждые 30-50 см.

Подготовка к проведению работ. Обработка кромок

Сварочные работы с использованием полуавтомата следует производить только с чистыми заготовками. На поверхности не должно быть ржавчины, масла и грязи. В противном случае, будут появляться поры.

Правильная разделка кромок – важный этап подготовки деталей под сварку. Для обеспечения формирования качественных швов следует снять фаски в соответствии с ГОСТ 14771-76 – в зависимости от типа соединения. Если все сделано правильно, то соединение получится прочным. Важно добиться того, чтобы металл был проплавлен по всей своей толщине.

Процесс сварки

Толстые заготовки не допускается варить за один проход. Последовательность действий после подготовительных работ:

- Сборка элементов на прихватки.

- Проверка размеров будущей детали.

- Проваривание корня шва.

- Заполнение канавки между кромками в несколько проходов.

- Создание облицовочного шва.

- Обработка соединений при помощи болгарки с зачистным кругом.

Прихватка представляет собой полноценный короткий шов длиной около 15-25 мм с шагом 45-50 см. Варится на таком же токе, что и все изделие. Прихватки следует располагать так, чтобы будущее изделие приобрело жесткость и его не «повело» во время обварки.

Если требуется исключить (или максимально уменьшить) деформации от нагрева, рекомендуется зафиксировать деталь на сборочном столе с помощью зажимов, струбцин. Можно временно прихватить его к верстаку или стальной плите.

Первый проход. Корень шва

Коренной шов – это первое и самое важное сварное соединение между кромками, которое максимально удалено от лицевой части деталей. Важно добиться, чтобы с обратной стороны образовался валик, плавно соединяющий оба элемента.

Если коренной шов проварен с дефектами, в процессе эксплуатации детали могут появиться трещины, которые способны привести к разрушению всей конструкции.

Во время работы необходимо следить, чтобы деталь не нагревалась слишком сильно. Если используется метод сварки каскадом, коренной шов не требуется.

Заполнение пространства между свариваемыми кромками

Толстый металл необходимо сваривать за несколько проходов, заполняя пространство между кромками. Часто применяют каскадный способ сварки или метод «горка»:

- «каскад» – этот вариант предполагает одновременное формирование корня шва и заполнение пространства между кромками. Сначала варится отрезок корневого соединения длиной около 20-25 см. Следом накладывается второй шов протяженностью 40-50 см, половина которого ложится на коренной. Третий – длиной 60-65 см – частично (на две трети) перекрывает предыдущие, а ⅓ станет корневым. Четвертый шов (также около 60-65 см) должен перекрыть третий и выйти на толщину металла над корневой частью второго. Этот метод похож на сварку «ступеньками»;

- «горкой» – после сварки корня варится второй шов, соединяющий кромки и перекрывающий первый. После него накладываются третий и четвертый (облицовочный).

Благодаря тому, что полуавтомат позволяет непрерывно подавать проволоку в сварочную ванну, можно формировать длинные швы с высокой скоростью.

Сварка в вертикальном и потолочном положениях

Особенности работы в положениях, отличных от горизонтального, заключаются в том, что металл трудно удержать, под воздействием силы тяжести он стремится вытечь из сварочной ванны. Чтобы избежать этого, применяют два способа.

- Уменьшение величины сварочного тока на 15-20%. Металл нагревается менее интенсивно и быстрее кристаллизуется.

- Сварка с отрывом. Накладываются короткие швы, идущие друг за другом. В вертикальном положении следует идти снизу вверх. Сварка сверху вниз не допускается из-за возможных непроваров.

По возможности следует избегать работы в положениях, отличных от горизонтального. Сварка вертикальных и потолочных швов требует более тщательной подготовки кромок, считается менее производительной и более трудоемкой.

Метод сварки «каскадом»: нюансы

Применяя этот метод, наложенный шов будет иметь несколько другой вид:

Варианты сварных соединений.

- перед тем как начать основной стык, накладывают корневой шов длиной около 20 см;

- следующий стык, имеющий длину в 40 см, как бы наползает на первый, при этом 20 см будут являться корневыми для третьего шва, а остальные 20 будут наползать на первый;

- 20 см третьего шва также будут корневыми, 20 лягут на корневой шов второго, и оставшиеся 20 будут располагаться сверху первого и второго шва;

- третий закрывается четвертым, который имеет такую же длину в 60 см и переходит на корневой участок второго шва.

Если при каскадной сварке использовать полуавтомат, то качество получается намного лучше, чем при ручном методе.

Использование сварки «блоками»

Если нет возможности использовать сварочный аппарат с полуавтоматом, то метод каскадной сварки легко изменить на блочный метод накладки швов.

При использовании блочного варианта сварка металла выглядит так:

- сварка металла начинается с корневого шва;

- поверх корневого шва наваривается следующий, который является промежуточным. Длина его составляет расстояние меньше, чем у первого шва.

- сверху промежуточного шва укладывается последующий, который выходит на поверхность толстого металла, длина его практически равна длине корневого шва.

Особенности сварки порошковой проволокой

Если при работе с омедненной проволокой требуется защитный газ, то применение порошковой его не требует. Процесс напоминает сварку электродом – с образованием шлаковой корки, которую необходимо удалять. Обмазка проволоки содержит элементы (флюс), которые при нагреве защищают сварочную ванну от воздействия воздуха. Отличительные особенности:

- высокая мобильность – не требуется перемещать баллоны по рабочей площадке;

- множество разновидностей марок проволоки позволяет подобрать ту, которая необходима в конкретных условиях;

- порошковую проволоку часто применяют во время уличных работ, в этом случае порывы ветра не мешают процессу в отличие от сварки с газом.

Главный минус – высокая стоимость. В среднем порошковая проволока на 50% дороже обычной омедненной.

Дуговая сварка соединений

Схема дуговой сварки.

Также сварка толстых металлических изделий может производиться дуговым методом. Возникновение дуги происходит от прикасания электрода к свариваемому месту. Здесь нужны опыт и практика, так как если промедлить с отрывом электрода от металла, то его конец «примерзнет», из-за того, что он под воздействием сильной подачи тока имеет способность расплавляться.

Во время возникновения дуги мастеру необходимо постоянно держать нужную длину дуги, также нельзя допустить обрыва дуги, и по мере плавки электрода его нужно опускать.

Бывает так, что сварка внезапно прекращается и дуга обрывается. Ее нужно зажечь снова, но уже впереди места, где произошел обрыв на неоплавленном металле, а потом только переносят на шов и заново плавят место обрыва дуги, так как там образовался кратер. Тем самым можно добиться непрерывистого сварного шва.

Чтобы заполнить шов расплавленным металлом, электрод нужно двигать вдоль шва, а чтобы обеспечить полученный шов необходимой шириной, и для плавки кромок изделия электрод двигается поперек.

Если нужно наплавить стык в виде валика, движения совершают вдоль, не отклоняясь от шва. При наплавке валика ширина стыка будет на 2 мм шире самого электрода. Во время работы электрод двигают вдоль шва, соблюдая равномерность и определенное напряжение тока.

Схема движения электродов.

В последнее время широко стали применять ручную скоростную сварку с применением метода опирания. Принцип этого метода в том, что толстообмазанный электрод плавится быстрее, чем обмазка, и это приводит к образованию козырька из обмазки.

После образования козырька электрод упирают на свариваемое место и без колебаний ведут его по всему шву, что в результате дает прекрасный шов. Таким способом совершается более глубокая проварка, в отличие от обыкновенного наложения шва, что дает более высокую производительность.

Преимущества и недостатки дуговой сварки

Плюсы ручной дуговой сварки, которая производится электродом при температуре до 60000°С и концентрированном нагреве, в отличие от газовой и водородной сварки, в том, что у нее большая скорость, маленькая температурная зона, небольшая деформация.

К недостаткам относят:

- невозможна регулировка глубины проплавки металла, нет возможности контролировать скорость расплавки электрода, что приводит к ухудшению качества стыка при сварке тонких металлов;

- затрачивается много времени на обучение квалифицированных сварщиков (около 2-х лет);

- образование шлаков с тыльной стороны стыка при использовании односторонней сварки.

Дефекты, возникающие при сварке массивных деталей. Как избежать проблем

Во время проведения работ могут возникать проблемы, влияющие на качество соединений.

| Описание дефекта | Причины и способы исправления |

| Во время сварки появляются поры |

|

| Шов получается слишком выпуклым | Необходимо правильно настроить полуавтомат. Отрегулировать скорость подачи проволоки и величину тока. Опробовать на ненужных обрезках металла. Проволока должна плавно подаваться в зону сварки и своевременно расплавляться без треска и щелчков. |

| Разбрызгивание металла во время сварки |

|

Если металлоконструкция сложной формы и есть опасения, что при сварке она деформируется, сборщики часто прихватывают в ответственных местах дополнительные временные усилители из уголков, швеллеров или арматуры. Они позволяют удержать размеры изделия в заданных пределах. Когда деталь остынет, их можно срезать.

Сварка массивных деталей полуавтоматом считается самым производительным способом. При минимуме усилий можно получить красивые и надежные соединения.