Особенности конструкции

Отличие токарно-револьверного станка 1341 от токарных станков универсального типа заключается в отсутствии задней бабки и ходового винта. Это компенсируется наличием суппорта и головки с револьверным расположением инструмента. Головку используют, размещая набор режущего инструмента в её гнёздах.

Закрепление различных их видов в каждом из гнезд доступно при использовании специфических многорезцовых державок. Настройкой (при помощи державки) обеспечивают получение заданного по чертежу размера.

Типаж станков предусматривает револьверные головки с осью их вращения:

- горизонтальной (1341);

- вертикальной.

Вертикальная ось головки требует дополнительной установки поперечного суппорта.

Настройка величины хода инструмента обеспечивается переставными кулачками, которые автоматически отключают подачу. Наличие сменяемого инструмента сокращает время на обработку.

Устройство и назначение основных узлов токарно-револьверного станка модели 1341

Внешний вид и основные узлы токарно-револьверного станка, представленного в лабораторной работе моделью 1341, показаны на рисунке 1.37.

Рис. 1.37. Токарно-револьверный станок модели 1341 (а

) и его револьверная головка (

б

)

Станок имеет горизонтальную ось вращения револьверной головки. На нём можно обрабатывать как прутковые, так и штучные заготовки. Максимальный диаметр заготовки в форме прутка равен 40 мм, штучной заготовки — 400 мм.

Станина станка состоит из основания 1

и верхней части

2

, на которой закреплены: передняя бабка

3

с расположенными в ней коробкой скоростей и шпинделем

5

, электрошкаф

10

, кронштейн

7

с копирной линейкой для точения конусов, командоаппарат

12

для автоматического изменения частоты вращения шпинделя и величины подачи инструмента.

На продольных направляющих верхней части станины находится суппорт 9

, несущий револьверную головку

8

, имеющую горизонтальную ось вращения, задний барабан упоров

11

и барабан

13

с переставными кулачками. Кулачки путём их размещения при наладке станка в определённой позиции обеспечивают требуемые последовательности переключения и необходимые значения частоты вращения шпинделя

5

станка и подачи суппорта

9

для каждого из инструментов, расположенного в револьверной головке.

Здесь же, на станине, расположен ограничитель круговой подачи 15

(рис. 1.37,

а, б

), обеспечивающий выключение кругового движения револьверной головки. На левой части станины станка закреплён передний барабан упоров

16.

Рабочими движениями на станке являются: вращение шпинделя (главное движение резания Dг

), движение продольной подачи суппорта

DSпр

и круговое движение подачи револьверной головки

DSкр

вокруг горизонтальной оси вращения (используется при необходимости создания поперечных движений подачи

DSпоп

режущего инструмента (рис. 1.37,

б

)).

Резьбонарезные работы на станке выполняют метчиками и плашками, устанавливаемыми в револьверной головке, а также резьбовой гребёнкой, закрепляемой на механизме приклона 6

. Этот механизм обеспечивает прижатие резьбовой гребёнки к заготовке и сообщает инструменту движение в продольном направлении с подачей, равной шагу нарезаемой резьбы.

В условиях серийного производства токарно-револьверный станок модели 1341 обладает более высокой производительностью, чем близкий по мощности и характеристикам обрабатываемых заготовок токарно-винторезный станок. Достигается это следующими особенностями конструкции станка.

Револьверная головка 8

на своей торцовой поверхности имеет 16 отверстий (гнёзд)

17

(рис. 1.37,

б

), оси которых лежат на окружности с диаметром

D.

Верхняя точка этой окружности находится на высоте оси шпинделя станка. В каждом гнезде револьверной головки с помощью вспомогательного инструмента (резцовых державок, переходных втулок, сверлильных патронов) можно закрепить один или несколько инструментов. Все инструменты устанавливают в револьверной головке при наладке станка на обработку партии заготовок. Из-за большого числа инструментов наладка станка занимает довольно много времени. Однако это позволяет изготавливать сложные по форме детали без смены инструментов и сократить непроизводительные затраты времени. По этой же причине использование станка при обработке малых партий заготовок оказывается невыгодным.

На станке модели 1341 необходимость в затратах времени на подналадку и контроль получаемых размеров при переходе от обработки одной заготовки к другой отпадает. Это достигается наличием на станке устройств с упорами и установкой (наладкой) упоров в заданное положение при подготовке станка к работе. Упоры расположены на заднем барабане упоров 11

, переднем барабане

16

, на револьверной головке

18

(рис. 1.37,

а

,

б

). В систему упоров входит и ограничитель круговой подачи

15

с выдвижным пальцем

19.

Каждому гнезду

17

револьверной головки с режущим инструментом соответствует в системе упоров один или два (при поперечном движении инструмента) упора, которые при наладке станка устанавливаются так, что обеспечивают повторение выполнения этим инструментом одного или нескольких размеров на каждой заготовке изготавливаемой партии.

Упоры заднего барабана упоров 11

служат для автоматического отключения движения продольной подачи револьверного суппорта. Это необходимо для обеспечения заданных продольных размеров на обрабатываемой заготовке при выполнении переходов по точению наружных или внутренних поверхностей и работе осевым инструментом. Диаметральные размеры, получаемые продольным точением, обеспечивают наладкой вылета резцов из резцовых державок.

Передний барабан упоров 16

фиксирует положение продольного суппорта (расположение инструмента относительно заготовки в продольном направлении) при резании инструментами, работающими с движением круговой подачи (подрезание торца, точение канавок или фасонных поверхностей, разрезание заготовки). При выполнении конкретного перехода к соответствующему упору барабана

16

суппорт подводится вручную. Для выключения движения круговой подачи и получения при этом заданного диаметрального размера канавки или фасонной поверхности служат регулируемые упоры

18

, которые устанавливают на револьверной головке (рис. 1.37,

б

).

Экономия затрат времени на токарно-револьверном станке по отношению к обработке заготовок на токарно-винторезном станке достигается и тем, что изменение частоты вращения шпинделя и скорости подачи для выполнения последующих переходов производится одновременно со сменой режущего инструмента за счёт совместного поворота револьверной головки и закреплённого на ней командоаппарата 12

с барабаном

13

. На этом барабане при наладке станка путём определённой расстановки кулачков набирают программу переключения частот вращения шпинделя и величин подачи.

Частоты вращения шпинделя и скорости подач на станке 1341 разделены на два диапазона. На технологических переходах, где требуется перейти с одного диапазона на другой, затраты времени увеличиваются, поскольку такое переключение, выполняемое вручную переключателем на пульте управления передней бабки станка, требует по отношению к автоматическому переключению некоторого дополнительного времени.

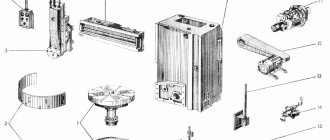

Сокращение затрат времени непосредственно на снятие стружки при работе на токарно-револьверном станке достигается также применением многоинструментальных державок (рис. 1.38), обеспечивающих одновременную обработку нескольких поверхностей заготовки за один рабочий ход суппорта. Время обработки на переходе с одновременным использованием нескольких инструментов определяют по длительности обработки самой протяжённой в направлении движения подачи обрабатываемой поверхности. Параметры режима резания в этом случае назначают по наиболее нагруженному инструменту.

Изложенные выше особенности конструкции станка, направленные на повышение производительности обработки в условиях серийного производства, привели к ограничению его технологических возможностей по отношению к аналогичным характеристикам токарно-винторезного станка. Так, из-за отсутствия задней бабки здесь невозможна обработка валов в центрах, ограничена длина обрабатываемых заготовок, нельзя изготавливать длинные конические поверхности. В связи с отсутствием ходового винта и кинематической цепи резьбовых подач исключена возможность нарезания на станке точных резьб и резьб с глубоким профилем.

Рис. 1.38. Многоинструментальные наладки

Составные части модели 1341

На токарно-револьверном станке 1341 обработку деталей производят в автоматическом и полуавтоматическом режимах. Полуавтоматический режим используется при обработке штучных заготовок. Их закрепляют тремя кулачками патрона вручную. В автоматическом режиме используют стальной пруток, фиксируемый патроном типа цанги. Закрепление прутка производит гидравлическое устройство.

Кинематическая схема токарно-револьверного станка 1341

К важнейшим узлам станка 1341 причисляют:

- нижнюю и вспомогательную станины;

- коробки: скоростей;

- подач;

Внешний вид станка 1341

ТОКАРНО-РЕВОЛЬВЕРНЫЙ СТАНОК 1341

Станок 1341 является универсальным токарно-револьверным станком. Он может быть прутковым или патронным и на нем можно производить работы, требующие последовательного применения различного режущего инструмента (черновое и чистовое точение, сверление, растачивание, зенкерование, развертывание, нарезание резьбы и т. п.).

Станок 1341 относится к револьверным станкам с горизонтальной осью револьверной головки. Ось вращения головки расположена ниже оси шпинделя на 100 мм и параллельна ей. Револьверная головка имеет шестнадцать отверстий, в которых с помощью державок крепят режущий инструмент. Этот станок не имеет бокового (поперечного) суппорта. Револьверная головка получает продольную и поперечную (круговую) подачи. Станок 1341 имеет устройства, отличающие его от большинства токарно-револьверных станков: а) командоаппарат, автоматически включающий при повороте револьверной головки необходимые для каждого перехода частоту вращения и подачу; б) гидравлический механизм

Рисунок 63. Общий вид станка 1341

подачи и зажима прутка, позволяющий использовать прутки с отклонением диаметра — 1 мм, а также зажимать в трехкулачковом патроне штучные заготовки с отклонением диаметра до 8 мм; в) копировальную линейку, позволяющую обрабатывать конические поверхности; г) резьбонарезное приспособление, позволяющее нарезать резьбу с помощью резьбовых катушек (копиров) с шагом, равным или в 2 раза меньшим, чем шаг установленного копира.

Настройка

Настройку станка производят при запуске серии одинаковых деталей. Она предусматривает:

- разработку: технологии изготовления детали;

- карты наладки;

- обороты шпинделя;

Основные элементы станин

На основной или нижней станине закреплено:

- литое корыто для охлаждающей жидкости;

- вспомогательная станина с направляющими для размещения, перемещения суппорта;

- коробка скоростей со шпинделем;

- коробка подач;

- электрошкаф;

- устройство нарезания резьбы;

- копировальное приспособление:

- емкость под масло, используемого гидроприводом;

- электродвигатели шпинделя и насоса;

- ящик для сбора стружки.

Общий вид токарно-револьверного станка 1341

На вспомогательной станине на кронштейне крепится копирная линейка. Откидывающийся упор находится справа суппорта. Он предназначен для отключения подачи. Переход его в рабочее или нейтральное положение осуществляют рукояткой.

Суппорт

Суппорт движется по направляющим вспомогательной станины с использованием зубчатой рейки.

На суппорте размещаются:

- револьверная головка;

- командоаппарат;

- барабан упоров;

- фартук.

Головка крепится к валу, расположенному на суппорте. Вал вращается на шарикоподшипниках. Инструмент закрепляют в отверстия головки с использованием державок. Державки обеспечивают жесткость крепления, точность монтажа и регулировки инструмента.

Этот же вал служит для крепления командоаппарата, барабана упоров. Головка поворачивается после каждого рабочего хода, подавая следующий инструмент к зоне обработки. Командоаппарат обеспечивает автоматическое включение нужных величин оборотов шпинделя, подачи, соответствующих этому виду инструмента.

За командоаппаратом расположен барабан упоров, обеспечивающий автоматическую остановку суппорта при достижении нужной величины перемещения инструмента. Выключение подачи производится кулачками, устанавливаемыми в пазах барабана, при достижении ими откидного упора.

Токарно-револьверный станок 1341

Посредством воздействия кулачков обеспечивается включение заданных электромагнитных муфт в коробках скоростей, подач. Это позволяет получить заданные для этой операции величины частоты вращения шпинделя, подачи.

ТОКАРНО-РЕВОЛЬВЕРНЫЙ СТАНОК 1341;

Станок 1341 является универсальным токарно-револьверным станком. Он может быть прутковым или патронным, и на нем можно производить работы, требующие последовательного применения различного режущего инструмента: черновое и чистовое точение, сверление, растачивание, зенкерование, развертывание, нарезание резьбы и т. п.

Станок 1341 относится к револьверным станкам с горизонтальной осью вращения револьверной головки. Ось вращения головки расположена ниже оси шпинделя на 100 мм и параллельна ей. Револьверная головка имеет шестнадцать отверстий, в которых с помощью державок крепится режущий инструмент. Этот станок не имеет бокового (поперечного) суппорта. Револьверная головка получает продольную и поперечную (круговую) подачи.

Станок 1341 имеет устройства, отличающие его от большинства токарно-револьверных станков:

а) командоаппарат, автоматически включающий при повороте револьверной головки необходимые для каждого перехода частоту вращения и подачу;

б)гидравлический механизм подачи и зажима прутка, позволяющий использовать прутки с отклонением диаметра ±1 мм, а также зажимать в трехкулачковом патроне штучные заготовки с отклонением диаметра до 8 мм;

в) копировальную линейку, позволяющую обрабатывать конические поверхности;

Рис. 124. Общий вид станка 1341

г) резьбонарезное приспособление, позволяющее нарезать резьбу при помощи резьбовых катушек (копиров) с шагом, равным или в 2 раза меньшим, чем шаг установленного копира.

Характеристика станка (рис. 124). Максимальный диаметр обрабатываемого прутка 40 мм; наибольший диаметр заготовки, зажимаемой в патроне: над станиной — 400 мм, над кареткой суппорта — 380 мм; количество величин частот вращения шпинделя— 8 (60—2000 об/мин); число поперечных подач —8 (0,03—0,48 мм/об); число продольных подач — 16 (0,05 — 1,6 мм/об); наибольшая длина нарезаемой резьбы 50 мм; габаритные размеры 3000 X 1200 X 1560 мм.

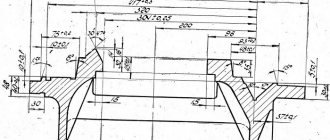

Движения в станке. Главное движение — вращение шпинделя (рис. 125,а) осуществляется от электродвигателя (N = 4,5 кет, n = 1440 об/мин) через коробку скоростей. Различные частоты вращения шпинделя включаются путем переключения четырех электромагнитных муфт М1—М4 и блока Б1.

Уравнение кинематической цепи для минимальной частоты вращения шпинделя:

об/мин.

Торможение шпинделя при остановке производится одновременным включением муфт М3 и М4 при работающем электродвигателе привода главного движения и выключенных сотальных муфтах. При одновременном включении муфт М3 и M4 включаются две передачи с вала III на вал IV с разными передаточными отношениями, в результате чего шпиндель тормозится.

Продольная подача револьверного суппорта осуществляется от шпинделя V через ряд промежуточных передач, коробку подач и реечную пару. Уравнение кинематической цепи минимальной продольной подачи:

Различные ступени подач включаются переключением четырех электромагнитных муфт M5—M8 и блоков Б2 и Б3. Электромагнитные муфты переключаются либо автоматически от кулачков командоаппарата, либо вручную при помощи рукоятки. Блоки Б2 и Б3 переключаются рукоятками.

Механические продольные подачи включаются муфтой М9, передающей вращение от червячного колеса z = 33 зубчатому колесу z = 25. Продольные перемещения револьверного суппорта вручную осуществляются штурвалом 1 при выключенной муфте М9.

Поперечная (круговая) подача осуществляется от шпинделя станка до ходового вала по той же кинематической цепи, что и при продольной подаче, а далее через пару

конические зубчатые колеса конический реверсивный механизм (z = 22, z = 22, z = 22), червячную пару и зубчатую передачу на револьверную головку, при вращении которой происходит поперечная (круговая) подача. Для осуществления поперечной (круговой) подачи нужно рукояткой включить зубчатую муфту М10 и переключателем — электромагнитную муфту М11.

Уравнение кинематической цепи минимальной поперечной (круговой) подачи:

где R — радиус окружности центров инструментальных гнезд в мм (для данного станка R = 100 мм).

Поперечные подачи револьверной головки вручную осуществляются маховичком 2 при среднем (выключенном) положении зубчатой муфты М10 и включенной электромагнитной муфте М11.

Быстрый поворот револьверной головки в следующее рабочее положение осуществляется вручную. Для этого нужно выключить муфту М11 и вращать вручную маховичок 3. При этом заранее выключается фиксатор револьверной головки.

Резьбонарезное устройство предназначено для нарезания по копиру 4 (рис. 125,6) наружных и внутренних резьб различных шагов резцами или гребенками.

От шпинделя через кинематическую цепь с передаточным отношением

или вращение передается на сменный копир. При передаточном отношении i2 = 1 шаг нарезаемой резьбы равен шагу резьбы установленного копира 4, а при передаточном отношении — половине этого шага.

Для нарезания резьбы нужно опустить рычаг 5 до упора винта этого рычага в планку 6. Вместе с рычагом 5 поворачиваются суппорт 7 и рычаг 8 с закрепленной на нем резьбовой губкой 9 и грузом. При этом резьбовая гребенка, закрепленная на суппорте, занимает положение, нужное для нарезания резьбы, а резьбовая губка 9, перемещаясь по резьбе копира 4, будет двигать в осевом направлении штангу 10, рычаг 5 и суппорт 7, обеспечивая продольную подачу инструмента на шаг нарезаемой резьбы.

Величина продольного перемещения суппорта 7 ограничивается упором, который крепится к рычагу 5. В результате действия упора рычаг 5 и губка 9 поднимаются над резьбой копира 4 и штанга 10 под действием пружины 11 возвращается опять в правое положение. Нарезание резьбы происходит в несколько проходов. Перед каждым следующим проходом резьбовую гребенку нужно подавать в поперечном направлении.

Копировальная линейка предназначена для продольного или поперечного копирования. Для этого на револьверной головке закрепляется специальная державка с роликом, который упирается в поверхность копировальной линейки. Копировальная линейка устанавливается под необходимым углом к горизонтали и закрепляется в этом положении.

Продольное копированрю осуществляется при продольной подаче револьверного суппорта. При этом ролик державки движется по наклонной линейке и поворачивает вокруг оси револьверную головку вместе с резцом, сообщая ему поперечную подачу. Ролик прижимается к поверхности копировальной линейки силой резания. При одновременном осуществлении резцом продольной и поперечной подач на детали образуется коническая или иная фасонная поверхность.

Для поперечного копирования копировальная линейка заменяется Т-образной копировальной линейкой. При поперечном копировании включается поперечная подача, а продольное перемещение суппорта происходит под действием копировальной линейки вследствие того, что ролик перемещается по ее Т-образной части.

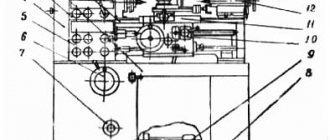

Барабан упоров. Для автоматического выключения продольной подачи в станке имеется барабан упоров 15 с шестнадцатью (по количеству позиций револьверной головки) Т-образными канавками и шестью кольцевыми проточками. В каждой из Т-образных канавок может крепиться кулачок 12 (рис. 125,е), служащий для выключения продольной подачи револьверного суппорта в его левом положении. При установке в рабочее положение каждого инструмента подача суппорта выключается при помощи того кулачка 12, который находится в это время на нижней стороне барабана упоров. Винт 13 кулачка 12 останавливает суппорт при помощи откидного упора 14.

В конце хода револьверного суппорта влево кулачок 12 барабана упоров, находящийся в данный момент в нижнем положении, упирается винтом 13 в откидной упор 14 и останавливает суппорт в этом положении. При этом вращение реечного зубчатого колеса z = 16 вала XIII, зубчатых колес z = 68 и z = 25, муфты М9 и червячного колеса z — 33 прекращается, а червяк k = 1 продолжает вращаться на валу XI. Вращающийся червяк упирается витками в зубья неподвижного червячного колеса z = 33 и перемещается по шлицам вала XI влево. Сжимая пружину 37, через специальное устройство он выключает муфту М9 и, следовательно, выключает продольную подачу.

Для ввода в действие механизма выключения подач рукоятку 16 нужно повернуть на себя. При этом ось 17 при помощи шпонки 18 повернет упор 14 в положение, показанное на схеме, а шарик 19 под влиянием пружины 20 зайдет в гнездо 21, удерживая упор 14 в верхнем рабочем положении.

Узел шпинделя

Настройку оборотов шпинделя и величины подачи производят для режимов управления:

- Автоматического — командоаппаратом, который заранее настраивают для выполнения технологического процесса. Его конструкция позволяет давать управленческий импульс электромагнитным муфтам, применяемым для переключения шестерен (расположены в коробке скоростей).

- Ручного — при помощи тумблеров, находящихся на этой коробке.

Шпиндельный узел обеспечивает подачу/закрепление прутка при помощи гидравлического устройства с использованием цанги.

Зажим/открепление прутковой заготовки осуществляют автоматически, штучной — вручную. Деталь, полученную из прутка, отрезают, а револьверную головку возвращают до начальной позиции для настройки длины другой детали по упору.

1П365, 1П371 Станок токарно-револьверный. Назначение, область применения

Станок токарно-револьверный 1П365 заменил в серийном производстве устаревшую модель 1365

и был заменен на более совершенную модель

1М365

.

Универсальные токарно-револьверные станки 1П365 и 1П371 предназначены для высокопроизводительной обработки разнообразных деталей из чугуна, стали и цветных металлов инструментом из твердых сплавов и быстрорежущей стали деталей из штучных заготовок (поковок, штамповок, отливок и т. п.) диаметром до 500 мм и из прутка диаметром до 80 мм.

Станки 1П365 предназначены для обработки в патроне штучных заготовок с наибольшим диаметром обработки над станиной 500 мм, изготовление которых требует выполнения ряда последовательных переходов: обтачивания, сверления, растачивания, развертывания, нарезания резьбы и др. в условиях серийного производства.

На станках можно выполнять черновое и чистовое точение, растачивание, сверление, зенкерование, развертывание и нарезание резьбы специальными приспособлениями.

Особенности конструкции и принцип работы станка 1п365

Токарно-револьверные станки 1П365 и 1П371 имеют револьверный суппорт с шестигранной револьверной головкой с вертикальной осью вращения. Поперечный суппорт мостового типа с передней четырехгранной головкой и задним резцедержателем на один резец. В специальном резцедержателе можно устанавливать несколько резцов.

Обрабатываемая деталь закрепляется в обычном самоцентрирующем или пневматическом патроне. Весь необходимый для данной операции комплект режущих инструментов устанавливается в шестипозиционной револьверной головке и в четырехстороннем резцедержателе суппорта.

На станке 1П365 деталь может быть обработана в шести позициях. Возможна параллельная работа инструментов, установленных в револьверной головке, и инструментов, установленных в резцедержателе суппорта.

Инструмент и ограничители хода суппортов (упоры) устанавливаются с таким расчетом, чтобы обрабатываемая деталь получила после обработки заданные размеры.

Компоновка узлов общепринятая для этого типоразмера универсальных револьверных станков. Все управление коробки скоростей и коробки подач гидравлическое. Выбор чисел оборотов шпинделя и величин подач на всех моделях преселективный.

Переключение чисел оборотов шпинделя и величин подач происходит при медленном повороте шестерен.

Станина станка жесткой конструкции с плоскими направляющими. Монтируется на двух тумбах, на которые устанавливается корыто для сбора стружки и охлаждающей жидкости. У корыта имеются два бака: один для масла гидропривода и смазки, другой для охлаждающей жидкости. В левой тумбе станины монтируется электродвигатель главного привода станка. Задняя стенка станины имеет два окна для свободного выхода стружки.

Копирование

На токарно-револьверном станке 1341 имеются механизмы, употребляемые для нарезки резьбы, копировальных работ.

Используют механизм нарезки на заготовке резьбы по копиру с применением резьбовой гребёнки. Эта технология подразумевает несколько проходов для получения полного профиля резьбы. Устройство расположено в корпусе коробки скоростей. Его привод при помощи шестерён приводится во вращение от шпинделя.

Другое копировальное устройство имеет копирную линейку, которую используют для продольного и поперечного копирования. При этом получают поверхности конического и фасонного вида. Фасонные поверхности получают при установке криволинейного шаблона взамен копирной линейки.

При продольном направлении копирования суппорт перемещается к шпиндельному узлу, а револьверная головка вращается, повторяя профиль копира.

Технические параметры оборудования

Размеры деталей, изготавливаемых на станке 1341, обеспечиваются его параметрами. К ним относятся размеры (мм):

- заготовки: при применении патрона – 400;

- над суппортом – 380;

- круглого – 40;

Габариты станка – 3,0*1,2*1,6 м. Вес его составляет 2200 кг.

Электрическая схема токарно-револьверного станка 1341

Электродвигатель, вращающий шпиндель, обладает мощностью 5,5 кВт. Число используемых станком скоростей равно 8 (от 60 до 2000 об/мин). Кроме этого имеются электродвигатели:

- гидропривода для зажима и продвижения прутка (1,1 кВт);

- насоса охлаждения (0,125 кВт).

Суппорт перемещается на 560 мм.

Технические характеристики станка 1П365

| Наименование параметра | 1Е365БП | 1П365 | 1П371 |

| Основные параметры станка | |||

| Класс точности по ГОСТ 8-82 | Н, П (1Е365БП) | Н | Н |

| Наибольший диаметр обрабатываемого изделия над станиной, мм | 500 | 500 | 630 |

| Наибольший диаметр обрабатываемого изделия над поперечным суппортом, мм | 330 | 320 | 420 |

| Высота центров, мм | 250 | 250 | 315 |

| Расстояние от торца шпинделя до револьверной головки, мм | 270..1000 | 275..1000 | 320..1400 |

| Шпиндель | |||

| Диаметр отверстия в шпинделе, мм | 80 | 80 | 125 |

| Диаметр обрабатываемого прутка, зажимаемого в подающей трубе (прутковое исполнение), мм | 65 | ||

| Диаметр обрабатываемого прутка при переднем зажиме (прутковое исполнение), мм | 80 | ||

| Диаметр зажимного патрона, мм | 250 | ||

| Количество рабочих скоростей шпинделя | 13 | 12 | 12 |

| Пределы чисел оборотов шпинделя, об/мин | 24..1500 2 диапазона | 34..1500 | 20..893 |

| Пределы чисел оборотов шпинделя (обратное вращение), об/мин | 67 | 34..1500 | 19..818 |

| Конец шпинделя фланцевый по ГОСТ 12595-72 | 1-8Ц | 1-8Ц | 1-8Ц |

| Наибольший крутящий момент на шпинделе не менее, Нм (кг*м) | 123 | 260 | |

| Револьверный суппорт | |||

| Количество инструментов в револьверной головке | 6 | 6 | 6 |

| Диаметр отверстия под инструмент в револьверной головке, мм | 95Н7 | 95Н7 | 125Н7 |

| Наибольшее продольное перемещение револьверного суппорта, мм | 730 | 725 | 1080 |

| Количество ступеней подач | 13 | 13 | 13 |

| Диапазон скоростей продольных подач револьверного суппорта, I ряд, мм/об (число подач) | 0,05..0,80 (9) | 0,09..1,35 (9) | 0,09..1,35 (9) |

| Диапазон скоростей продольных подач револьверного суппорта, II ряд, мм/об (число подач) | 0,10..1,60 (9) | 0,18..2,70 (9) | 0,18..2,70 (9) |

| Диапазон скоростей продольных подач револьверного суппорта, III ряд, мм/об (число подач) | 0,20..3,20 | — | — |

| Скорость быстрого продольного перемещения револьверного суппорта, м/мин | 7,5 | 6 | 6 |

| Число упоров револьверного суппорта | 6 | 6 | 6 |

| Перемещение на одно деление лимба, мм | 0,2 | 0,2 | 0,2 |

| Перемещение на один оборот лимба, мм | 45 | 45 | 45 |

| Поперечный суппорт | |||

| Количество резцов в резцедержателе | 4 | 4 | 4 |

| Количество резцов в заднем резцедержателе | 1 | 1 | нет |

| Наибольшее перемещение поперечного суппорта продольное/поперечное, мм | 730/ 310 | 725/ 310 | 1080/ 410 |

| Количество ступеней продольных подач поперечного суппорта | 13 | 12 | 12 |

| Диапазон скоростей продольных подач револьверного суппорта, I ряд, мм/об (число подач) | 0,05..0,80 (9) | 0,09..1,35 (9) | 0,09..1,35 (9) |

| Диапазон скоростей продольных подач револьверного суппорта, II ряд, мм/об (число подач) | 0,10..1,60 (9) | 0,18..2,70 (9) | 0,18..2,70 (9) |

| Диапазон скоростей продольных подач револьверного суппорта, III ряд, мм/об (число подач) | 0,20..3,20 | — | — |

| Количество ступеней поперечных подач поперечного суппорта | 13 | 12 | 12 |

| Диапазон скоростей поперечных подач поперечного суппорта, I ряд, мм/об | 0,025..0,40 | 0,045..0,7 | 0,045..0,7 |

| Диапазон скоростей поперечных подач поперечного суппорта, II ряд, мм/об | 0,05..0,80 | 0,09..1,35 | 0,09..1,35 |

| Диапазон скоростей поперечных подач поперечного суппорта, III ряд, мм/об | 0,10..1,60 | — | — |

| Скорость быстрого продольного перемещения суппорта, м/мин | 7,5 | 6 | 6 |

| Скорость быстрого поперечного перемещения суппорта, м/мин | 3,5 | — | — |

| Число упоров продольного перемещения | 5 | 5 | 5 |

| Число упоров поперечного перемещения | 2 | 2 | 2 |

| Перемещение на одно деление лимба продольное/поперечное, мм | 0,2/ 0,05 | 0,2/ 0,05 | 0,2/ 0,05 |

| Перемещение на один оборот лимба продольное/поперечное, мм | 45/ 4 | 45/ 10 | 45/ 10 |

| Электрооборудование станка | |||

| Количество электродвигателей на станке, кВт (об/мин) | 3 | 2 | 3 |

| Электродвигатель главного привода, кВт (об/мин) | 15 (1465) | 13 (1450) | 22 (1460) |

| Электродвигатель гидропривода, кВт (об/мин) | 2,2 (1430) | — | 1,5 (930) |

| Электродвигатель насоса охлаждения, кВт (об/мин) | 0,125 (2800) | 0,125 (2800) | 0,125 (2800) |

| Габариты и масса станка | |||

| Габаритные размеры станка (длина, ширина, высота), мм | 4400 х 1525 х 1800 | 3430 х 1500 х 1655 | 4230 х 1850 х 1680 |

| Масса станка , кг | 5200 | 3900 | 6300 |

- Станки токарно-револьверные 1П365, 1П371. Руководство по эксплуатации, 1982

- Волкевич Л.И., Кузнецов М.М., Усов Б.А. Автоматы и автоматические линии, 1976

- Зазерский Е.И., Митрофанов Н.Г., Сахновский А.Г. Справочник молодого наладчика токарных автоматов и полуавтоматов, 1987

- Итин А.М., Родичев Ю.Я. Наладка и эксплуатация токарных многошпиндельных полуавтоматов, 1977

- Камышный Н.И., Стародубов В.С. Конструкция и наладка токарных автоматов и полуавтоматов, 1975

- Лисовой А.И. Устройство, наладка и эксплуатация металлообрабатывающих станков и автоматических линий, 1971

- Пожитков А.Я., Сафро И.Д. Наладка одношпиндельных токарных автоматов. Справочное пособие,1978

- Проников А.С. Металлорежущие станки и автоматы,1981

- Фещенко В.Н. Обработка на токарно-револьверных станках, 1989

- Фомин С.Ф. Устройство и наладка токарно-револьверных станков, 1976

Список литературы:

Связанные ссылки. Дополнительная информация

- Классификация и основные характеристики станков токарной группы

- Выбор подходящего станка для металлообработки

- Многозаходная резьба. Способы нарезания многозаходных резьб на токарном станке

- Графические знаки для токарных станков

- Фрикционная муфта токарно-винторезного станка

- Методика проверки и испытания токарно-винторезных станков на точность

- Справочник заводов производителей токарных станков

- Справочник заводов производителей металлорежущих станков

- Справочник токарных станков

- Статьи по теме

Главная О компании Новости Статьи Прайс-лист Контакты Справочная информация Интересное видео Деревообрабатывающие станки КПО Производители

Документация к станку

Изготовителем токарно-револьверного станка 1341 является станко г. Бердичев. Оборудование снабжается технической документацией. Одним из основополагающих документов является паспорт, который является руководством для токарей и слесарей его эксплуатирующих.

Скачать паспорт (инструкцию по эксплуатации) nокарно-револьверного станка 1341

Паспорт предусматривает отражение следующих моментов:

- требования к упаковке, транспортировке;

- назначение и принцип работы станка;

- эксплуатационные и технические характеристики;

- выполнение требований при проведении наладки;

- наличие спецификаций: по управлению станком;

- подшипников;

- электрического оборудования;

- гидравлических механизмов;

Паспорт станка 1В340Ф30

Данное руководство по эксплуатации «Паспорт станка 1В340Ф30» содержит сведения необходимые как обслуживающему персоналу этого станка, так и работнику непосредственно связанному работой на этом станке. Это руководство представляет из себя электронную версию в PDF формате, оригинального бумажного варианта. В этой документации содержится Паспорт и Руководство (инструкция) по эксплуатации токарно-револьверного станка 1В340Ф30.

СОДЕРЖАНИЕ

Общие сведения об изделии

- Назначение и область применения

Основные технические данные и характеристики

- Технические характеристики станка

- Механика станка

- Технические характеристики электрооборудования

- Технические характеристики гидрооборудования и системы смазки станка

- Технические характеристики устройства числового программного управления

Указания по технике безопастности

- Для обслуживающего персонала

- При транспортировании и установке станка

- При подготовке станка к работе

Состав изделия Устройство и работа станка и иго составных частей

- Перечень органов управления

- Перечень графических символов указаных на пульте и табличках

- Кинематическая схема станка

- Главное движение

- Движение подач

- Конструкция узлов

- Станина

- Привод главного движения

- Механизм зажима и подачи материала

- Бабка шпиндельная

- Суппорт револьверный

- Суппорт отрезной

- Привод продольных подач револьверного суппорта

- Привод поперечных подач револьверного суппорта

- Блок фиксатора

- Стойки

- Механизм разгрузки

Электрооборудование

- Общие сведения

- Система питания электрооборудования

- Основные данные электрооборудования

- Краткое описание работы электроавтоматики станка

- Указания по первоначальному пуску станка

- Местное освещение

- Сигнализация

- Блокировки

- Защита

- Указания о необходимых регулировках

- Тиристорная приводная система

- Особенности работы с ЧПУ «Электроника НЦ31-01»

- Практические советы по программированию

- Указания по эксплуатации электрооборудования

- Указания мер безопастности

- Общие требования

- Подключение станка

- Меры безопастности при обслуживании станка

- Указания по проведению профилактических ремонтов станка и электрооборудования

- Указания мер безопастности для работы с ЧПУ «Электроника НЦ31»

- Указания мер безопастности приналадке главного привода и высокомоментных приводов подач

Гидравлическая система станка

- Бак

- Насосная установка

- Блок гидроуправления

- Гидравлическая схема станка 1В340Ф30

- Назначение

- Работа схемы

- Зажим-разжим изделия

- Отрезной суппорт

- Механизм разгрузки

- Револьверный суппорт

Система смазки

- Порядок установки

- Распаковка

- Монтаж

Особенности разборки и сборки при ремонте станка

- Разборка шпиндельного узла

- Разборка механизма зажима и подачи материала

Регулирование натяжных ремней Материалы по запастным частям

- Схема расположения подшипников

Сведения о приемке Хранение Указания по эксплуатации

- Регулирование

- Регулирование зазора в опорах вне станка

- Регулирование механизма зажима и подачи материала

Гарантийные обязательства Эскизы принадлежностей

Скачать паспорт токарно-револьверного станка 1В340Ф30 в нормальном качестве можно по ссылке расположенной ниже.

Выводы

- Токарно-револьверные станки обеспечивают сокращение технологического времени при использовании револьверных головок с набором инструмента.

- Настройка и правильная последовательность монтажа инструмента позволяет уменьшить время перехода от одной операции обработки к другой, повышая эффективность труда.

- Станки 1341 позволяют изготавливать детали сложной формы, благодаря наличию разных видов инструмента.

- Модель 1341 обеспечивает нормальную точность изготовления деталей.