Ленточные пилы для резки металлов

Эффективный раскрой металлических заготовок невозможно выполнить без применения специальной технологической оснастки – пильного полотна. В настоящее время на современном рынке металлообработки представлены ленточные пилы из углеродистых сталей, а также биметаллические (пружинная основа, зубья сделаны из быстрорежущей стали или твёрдого сплава). В зависимости от конструктивных особенностей и применяемых режимов резания рассматриваемая оснастка позволяет добиться высокой производительности и существенного снижения себестоимости выполнения требуемых технологических операций. На выходе получаются изделия, обладающие отличным качеством реза без каких-либо внешних дефектов.

Выбор полотна ленточной пилы по шагу зубьев

Среди деревообрабатывающих предприятий общей проблемой является выбор полотен для своих пил. Работают ли они с настольной ленточной пилой или ленточной пилорамой, большинство деревообработчиков ищут как священный грааль те пилы, которые предлагают самые ровные, гладкие и наиболее лучшие по качеству среза пропилы. Работники вскоре узнают, что количество зубьев на дюйм (TPI — teeth per inch) на полотне оказывает большое влияние на качество реза. Общее эмпирическое правило гласит: «Чем больше TPI, тем ровнее срез». Однако истинный ответ немного сложнее, который вы узнаете, как только вы поймете, как работают зубья.

Как пилят зубья

Каждый зуб на пильном полотне представляет собой крошечное острое зубило, которое выбивает древесные волокна при прохождении через заготовку. Как правило, чем больше зубьев у пилы, тем ровнее будет рез. Это справедливо практически для любой используемой вами пилы — настольной торцевой, циркулярной, лобзиковой или ленточной пилы . Но ровные, гладкие срезы имеют свою цену, которая сказывается на скорости, так как полотна с большим количеством зубьев пилят превосходно, только с ограниченной скоростью. Пильные полотна с меньшим количеством зубьев будут резать быстрее и агрессивнее, но, как правило, с грубой обработкой на срезе. Это связано с тем, что на пиле с меньшим количеством зубцов промежутки между зубами глубже и зубило действует более агрессивно.

При одной и той же скорости подачи полотно с мелкими зубьями с большим количеством TPI увеличивает количество зубьев на разрезе, что означает, что каждый зуб отвечает за резку меньшего количества древесины. На черновом полотне с большим количеством зубьев каждый зуб рубит большее количество древесины. Очевидное следствие — более грубый срез. По этой причине, черновые пилы с меньшим количеством зубьев на дюйм часто содержат для каркасов столярных изделий или для резки заготовок, которые не будут видны. При деликатной деревообработке с использованием лиственных пород гладкость среза более важна, и чаще используются полотна с мелкими зубьями с большим количеством TPI.

Есть компромисы, которые вы платите за этот более гладкий срез на полотне с частыми зубьями. Поскольку резка естественным образом медленнее и менее агрессивна, существует большая вероятность того, что древесина будет гореть из-за трения, когда полотно будет проходить через заготовку. А поскольку канавки между зубами очень малы и не вычищают опилки так быстро, существует большая вероятность заедания пилы при резке.

Другие факторы, влияющие на качество резки

Существуют и другие факторы, которые влияют на качество резки на пильном полотне. Угол разводки зубьев. Полотно с более выраженным углом будет резать более агрессивно и быстрее, но оно также будет расходовать больше древесины, потому что пропил (прорезь полотном) будет шире. Это может быть проблемой, если вы пытаетесь сохранить как можно больше древесины на очень дорогой заготовке.

Острота заточки зубьев пилы может сильно повлиять на качество реза. Тупые пилы с большей вероятностью могут высечь и сжечь дерево, потому что зубы не режут древесные волокна эффективно. Грязное полотно также может повлиять на распил. По мере того, как на поверхности зубов накапливается древесная смола, она с большей вероятностью будет вязать и обжигать древесину. Держите пильные полотна в чистоте, чтобы обеспечить гладкий рез.

Производители предлагают разные типы полотен для разных видов резки:

- Поперечные, как правило, имеют большее количество TPI и меньшие зубцы, предназначенные для гладкой резки древесины перпендикулярно древесной поверхности. Зубы имеют концы с чередующимися фасками — зубы с левыми фасками чередуются с зубцами, имеющими правую фаску.

- Продольные имеют меньшее количество TPI, большие зубья и глубокие стружкоотводящие канавки между зубами. Они предназначены для резки в том же направлении, что и древесные волокна. Зубы с плоским верхом, что позволяет им эффективно отделять древесные волокна.

- Комбинированные пилы спроектированы для поперечного и продольного пиления с достаточной эффективностью, но они не справятся с работой, так как полотная с зубьями, специально предназначенными для этой цели. Они — хороший выбор для столярных работ общего назначения или для мастеров, которые не нуждаются в большой точности.

Рекомендации

Как правило, у деревообрабатывающих предприятий должно быть несколько разных пил для каждого станка, которыми они владеют. Например, для настольной пилы было бы неплохо иметь 40-зубьев диск общего назначения, 80-зубьев диск для фанеры и шпона, а также специальный диск для выполнения надрезов. Для ленточной пилы лучше держать несколько полотен разной ширины в зависимости от резкости кривых, которые обрезаются. Например, используйте полотно 6мм для довольно сильных изгибов, полотно 10 мм для общих распилов ленточных пил и 20-25 мм для основной распиловки древесины. Ленточные пилы 10 мм, 20 мм и 25 мм желательно иметь с шагом 3-4 TPI (зубьев на дюйм), в то время как более узкие полотна должны иметь большее количество зубьев на дюйм.

Виды ленточных пил

Ленточные пилы, выполненные из высокоуглеродистой инструментальной стали высокого качества, позволяют осуществлять экономичную резку широкого спектра таких материалов, как легированная и нелегированная сталь (прочность на разрыв до 80 кПа/мм). Следует отметить, что по определённым эксплуатационным характеристикам рассматриваемые ленточнопильные полотна несколько уступают биметаллическим полотнам.

Биметаллическое полотно с зубом, выполненным из быстрорежущей стали, пользуются значительной популярностью и нередко применяется в качестве технологической оснастки в современных ленточнопильных станках. Режущая часть зубьев выполнена из быстрорежущей стали M42. Данная сталь отличается значительной твёрдостью (до 950 HV). Для создания основы пильного полотна специально подбиралась пружинная сталь, отличающаяся износостойкостью (устойчивостью даже к значительным эксплуатационным нагрузкам). Основа и режущие зубья соединены между собой посредством высокопрочного электронно-лучевого сварного соединения. Пила может применяться в тяжёлых производственных условиях. Новая конструкция пильного полотна с комбинированным шагом позволяет максимально качественно справляться с такими технологическими операциями, как резка труб, профилей, а также заготовок, обладающих переменным сечением. Благодаря переменному шагу зуба пилы существенно уменьшается вибрационная нагрузка на оборудование, повышается устойчивость и эффективность выполнения процесса резки заготовок переменного сечения.

Когда требуется выполнить резку металла в трудных условиях, то целесообразным будет применение ленточнопильных полотен с твёрдосплавным зубом. Данная технологическая оснастка характерна для применения жёстких двухколонных ленточнопильных станках и с её помощью выполнение резания таких материалов, как чугунное литьё, неферромагнитные сплавы, редкоземельные металлы – простое и удобное занятие, не требующее много времени и усилий. Значительно снижается себестоимость разделительной резки. Конструктивно гнездо для фиксации твёрдосплавной пластины выполнено таким образом, что позволяет обеспечить высокую прочность её соединения с ленточнопильным полотном. Зубья пил обладают соответствующей разводкой, которая способна обеспечить требуемый зазор при выполнении пиления и удалении металлической стружки. Данные пилы используются только для резки сплошных сечений диаметром более 60 мм.

Размеры Ленточных Пил По Дереву

Мы оснащаем домашнюю мастерскую. Мы устанавливаем ленточную пилу по дереву

Каждая ленточная пила по дереву отличается сплавом, шириной, а также размером, формой и частотой зубьев. Плохое качество распиловки часто происходит не из-за плохой ткани, а из-за неправильного выбора лезвия. В этом случае существует множество характеристик, которые вам необходимо ориентировать при покупке. Поэтому необходимо понять, как выбрать ленточную пилу.

Важнейшими критериями выбора пилы являются:

- Объем работы и частота их поведения;

- Характеристики древесины (толщина, породы, влажность);

- Форма, размер, частота зубов;

- Ширина клинка;

- Качество заточки;

- Компания-производитель.

Все эти параметры влияют на основные характеристики пилы:

- Его равномерность;

- Толщина;

- Наличие трещин и стружки;

- Вибрации в процессе.

Содержание

Объем работ

Самый простой критерий. Это количество материала, подлежащего разрезанию. Для одноразового использования лучше выбрать дешевый холст со стандартной твердостью. Для постоянного использования вам необходимо приобрести ленту высочайшего качества на дереве. Инструмент из прочной стали прослужит гораздо дольше, поэтому инвестиции окупятся.

Ширина лезвия

Ширина должна выбираться исходя из условий работы. Прежде всего, необходимо сосредоточиться на типе машины, рекомендации по выбору пилы должны быть рассмотрены в инструкции по эксплуатации.

Ширина полотна варьируется в диапазоне 14-80 мм, стандартное значение составляет 38-41 мм.

Кроме того, при покупке учитывайте следующие нюансы:

- Тонкие ткани быстро изогнуты при работе с грубой древесиной;

- Широкие лезвия дают более ровный разрез;

- Толстые пилы легко деформируют тонкие и пластиковые стержни из-за сильного нагрева;

- Иногда требуется сделать разрез под углом, и это сильно влияет на глубину разреза.

READ Как завести бензопилу Husqvarna 236

Какие зубцы необходимы

Перед выбором ленточной пилы

вам необходимо определить тип зубов, который будет оптимальным для работы.

Сначала вам нужно определить плотность зубного ряда:

- Чем чаще зубы, тем лучше качество напитка, это особенно важно при выполнении декоративных работ;

- Чем реже, тем выше давление на каждый отдельный зуб, это подходит для лиственных пород;

- Чем чаще зубы, тем более равномерное напряжение распространяется в сети, оно менее деформируется;

- Чем чаще зубы, тем ниже давление на каждого и чем дольше они служат.

Следующий параметр. Размер зубов:

- Большие размеры

необходимы для грубой резки, например, для распиловки больших бревен; - Малые размеры

подходят для тонкой фанеры и декоративной работы.

Выбор пильных полос для ленточных пил

Лента разорвана на небольшой окаймленный

Пила? Это известная проблема. Я поделился своим опытом, как с.

Полоса для пильного полотна

Мы получили посылку с новыми полотнами для наших ленточная пила

Координаты продавца :.

Не забудьте принять во внимание шаг зубов, есть 2 рекомендации:

- Для тонкой фанеры необходим широкий ритмический шаг;

- Для толстых стержней необходим узкий шаг.

Чтобы предотвратить засорение клинка, вы можете выбрать холст с переменным шагом для распиловки мягких скал.

В ленточной пиле на дереве зубы не выдерживают ровно, но под углом друг к другу. Эта конструкция называется проводкой, она необходима для снижения уровня вибрации, и это благотворно влияет на износостойкость и срок службы инструмента.

READ Окучник Для Мотоблока Своими Руками Размеры

Стандартная компоновка. Тройка с попеременно наклонными левыми и правыми зубами и другой прямой зуб, который стоит между ними. Этот тип используется для большинства работ, может использоваться для контурной распиловки. Групповая компоновка отличается тем, что прямые линии и зубцы, наклоненные влево или вправо, стоят парами. Эта форма делает распиловку более эффективной, но ткань в то же время дороже.

Также учитывайте форму зубов. Профиль лучше выбирать для типа древесины, которую нужно распиливать:

Уровень заточки

Сложный, но очень важный параметр для оценки. Необходимо проверить остроту зубов, сделать это вручную, необходим опыт. Также необходимо убедиться в однородности материала, его можно оценить по однородности цвета и счету металла. Если возможно, покупайте лезвия, где предоставляются услуги для повторного поворота холста. Если вы хотите, чтобы ленточная пила на дереве своими руками заострилась, не забудьте указать, сколько циклов разрешено для лезвия.

Производители пил

В основном качественные инструменты производятся европейскими и американскими компаниями. При выборе пилы особое внимание должно быть уделено изготовителю:

- Арнтц (Германия). Крупнейшая компания, которая поставляет пилы во все страны Европы. Он отличается высоким качеством, а также соответствующей ценой. В ассортимент входят высокопрочные колеса из твердого сплава.

- Ленокс (США). Компания интересна тем, что применительно ко всем ее режущим дискам применяется специальное броневое покрытие собственной конструкции (нитрид алюминия-титана). Инструмент характеризуется высокой прочностью и длительным сроком службы.

- Wikus (Германия). Ассортимент фирмы отличается широким спектром инструментов. По количеству различных моделей он является лидером среди лесопильных заводов.

- Forezienne (Франция). Компания производит качественные диски, которые подвергаются повторной выпечке. Инструменты отличаются исключительной режущей способностью, высокой прочностью.

- Леннартц (Германия). Одна из крупнейших фирм, но она концентрируется на производстве ленточных пил. Выбор дисковых инструментов достаточно, но не настолько большой.

- Долл (США). Небольшая фирма, которая производит качественное оборудование. Пилы служат в течение длительного времени, они имеют отличные показатели производительности. Компания успешно зарекомендовала себя на рынке.

READ Как Пользоваться Бензопилой В Расте

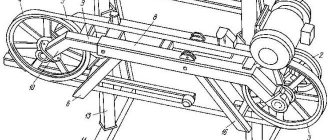

Сделайте пилу своими руками

Если у вас есть навыки и специальные инструменты, вы можете сделать клинок своими руками. Механизм самой машины чрезвычайно прост, он похож на велосипед с колесом и педалями, но между ними не цепь, а клинок пилы. Первое колесо прикреплено к любому вращающемуся двигателю (вы можете использовать сверло). Второе колесо необходимо только для фиксации пилы.

Ленточная пила производится по дереву собственными руками в соответствии с несколькими правилами:

- Особое внимание следует уделять раме машины и креплению колес. Конструкция должна выдерживать сильную вибрацию, а колеса должны легко вращаться и сидеть на машине.

- Пила должна быть надежно закреплена, она не должна лететь и травмировать кого-то во время работы. Это основное требование безопасности.

- Лезвие должно быть куплено в магазине, так как оно изготовлено из специальной стали, и очень сложно сделать зубы самостоятельно.

Технические параметры

В зависимости от формы заготовок и групп материалов необходимо в точном соответствии подбирать параметры ленточнопильного полотна. Обращайте внимание на шаг, форму и разводку зуба, а также на режимы работы ленточнопильного станка.

Число зубьев на дюйм (TPI) Число зубьев на дюйм определяет шаг зуба полотна и может изменяться от 1 до 32 для пил с постоянным шагом и от 10/14 до 0,75/1,25 для пил с переменным шагом зуба.

| Постоянный шаг зубьев (Промышленные объемы резки заготовок сплошного сечения) |

| Переменный шаг зубьев (Минимальные вибрации, улучшенная чистота среза универсальность применения) |

Классификация полотен ленточных пил

При изготовлении ленточных пил применяется углеродистая сталь, она отличается высокой износостойкостью. В продаже имеются полотна, изготовленные из биметаллического материала, и ленточные пилы с полотном, где при изготовлении зубьев применены твердосплавные напайки.

Размеры ленточных пил в ширину (доставка заказчику этих пил в основном происходит в виде бухты или в состоянии соединенных между собой нескольких лент) варьируются в интервале от 13 до 80 мм. Для станков, где применяется вертикальный вариант резки, изготавливаются ленточные пилы меньшей ширины (до 6 мм).

Исходя из многообразия сферы использования, составлена следующая классификация полотен:

- М42. Это биметаллическое полотно используется для резки материала, сделанного из углеродистой стали.

- М51. Его применяют для распиловки материала, произведенного из высокоуглеродистой стали, а также ее сплава.

- SP. Такое полотно предпочитают использовать для резки редкого и жароустойчивого сплава.

- ТСТ. Компании-производители выпускают их для обработки материалов из твердых сплавов или тех, которые имеют неоднородную структуру.

При выборе изделий обращают внимание на показатель TPI, который отражает число зубьев на 1 дюйм. Стоит узнать, из какого материала сделана заготовка. Это влияет на толщину и на аккуратность среза.

Чем больше параметр TPI, тем меньше будет скорость работы и уже пропил. Благодаря этому распил получается более аккуратным

Если предстоит распиловка древесины, ленту лучше выбирать с характеристикой от 3 TPI. При работе с металлом рекомендуется использовать ленту с показателем TPI от 4 до 20.

Зубья в ленте отличаются не только расстоянием друг от друга, но и формой. Различают 2 типа зубьев. Один из них называется skip. Он чаще всего встречается на лентах с некрупным шажком (от 3 до 6), что способствует большей площади выброса опилок.

Второй тип называется regular. Он обладает треугольной формой и, в отличие от зубцов skip, не имеет дополнительного места для опилок. По этой причине такие изделия используют при выпиливании предметов большой толщины или твердых материалов.

Существует множество типов полотен, ниже представлены самые популярные:

- 3 TPI skip. Это хороший выбор, если требуется быстрая распиловка толстых материалов. Изделие используют для пиления древесины вдоль.

- 4 TPI skip. Ленты этого типа подходят для универсального пиления.

- 6 TPI skip. Полотна нужны при работе станка на средней скорости, их можно использовать при продольном пилении дерева толщиной до 50 мм и поперечного до 150 мм.

- 10 TPI regular требуется, когда нужно пилить искусственные материалы — фанеру, пластик и др. При подаче на маленькой скорости подходит для распиловки древесины толщиной в 50 мм.

- 14 TPI regular. При низком темпе подачи можно использовать для пиления различных материалов толщиной до 25 мм. Используют при работе с легкими металлами.

Срок службы полотен зависит от того, какая компания их выпустила.

Разводка зубьев

Такой параметр, как разводка зубьев обозначает наклон или угол разворота зуба к плоскости пильного полотна. Позволяет обеспечить свободный ход полотна и кромки зуба. Ниже будут представлены основные типы разводок.

| Стандартная (лево, право, прямой), для всех типов стали |

| Переменная (лево, право + зачистной), уменьшенный шум и вибрация |

| Волновая, для тонких материалов |

| Форма NORMAL (N). Зуб имеет передний угол 0°. Пилы с такой формой зуба предназначены для резки сплавов с высоким содержанием углерода (таких, например как чугун), для материалов с небольшим поперечным сечением и тонкостенных профилей и труб. |

| Форма HOOK (H). Зуб имеет передний угол 10°. Пилы с такой формой зуба предназначены для резки сплошных прутков, толстостенных труб из легированных сталей. |

| Форма RP. Зуб имеет передний угол 16°. Пилы с такой формой зуба предназначены для агрессивной резки сплошных прутков из высоколегированных сталей, трудно обрабатываемых металлов и цветных сплавов. |

| Форма MASTER. Зуб изготавливается в двух исполнениях по переднему углу 10° и 16°. Имеет продольно шлифованную фаску, что улучшает шероховатость обрабатываемой поверхности. Пилы с такой формой зуба предназначены для резки сплошных прутков из высоколегированных сталей. |

Форма зуба

Полотна для ленточнопильных станков оснащаются зубьями нескольких стандартизированных форм:

NORMAL (N)

HOOK (H)

RP

MASTER

- Зуб NORMAL (N) не имеет наклона фаски впереди. Рабочая кромка направлена вертикально вверх. Используется для резки высокоуглеродистых материалов, тонкостенных труб и проката.

- HOOK (H) обладает наклоном фронтальной части в 100. Его назначение резка труб с толстой стенкой и сплошного прута любого сечения из легированной стали.

- Для цветных сплавов, высоколегированных сталей, и труднообрабатываемых металлов используется полотно для ленточной пилы, оснащенное зубом RP с наклоном рабочей кромки и в 160.

- Ленточное полотно с формой зуба MASTER отличается высокой универсальностью, кроме рабочей фронтальной кромки с углом 10 или 160 шлифуется продольная фаска, в результате чего шероховатость реза значительно снижается. Такие пильные ленты применяются на всех видах станков по металлу.

От шага пилы зависит толщина материала, который она может обрабатывать. При резке сплошного металла выбирается полотно для ленточной пилы с одним шагом, труб — с другим. Примерные параметры приведены ниже, в таблицах.

Таблица соотношения зубьев пилы к толщине металла

Шаг зубьев ленточной пилы по отношению к диаметру трубы

Скорость подачи ленточнопильного полотна

Каждый зуб ленточнопильного полотна должен выполнять срез металлической стружки заданной толщины. При таком подходе можно добиться оптимального качества реза. Подбор скорости подачи полотна выполняется в зависимости от рекомендаций производителей оборудования, а также с учётом типа стружки, которая будет получена при выполнении резки. Когда стружка тонкая или даже пылеобразная, то рекомендацией будет повысить скорость подачи полотна или снизить такой параметр, как скорость резания. Если стружка вьётся слабо, то режим пиления выбран точно и правильно. Толстая стружка указывает на то, что скорость подачи пильного полотна чрезмерно высокая.

Стойкость ленточных пил

| Материал | Производительность, см/мин | Количество заготовок, шт. |

| Сталь 20-45 | 40 | 820 |

| 50 | 780 | |

| 60 | 660 | |

| Сталь 40Х | 35 | 700 |

| 45 | 630 | |

| 50 | 510 | |

| 20Х13, Р6М5 12Х18Н9Т | 15 | 380 |

| 20 | 300 | |

| 25 | 210 |

При осуществлении движения в ленточнопротяжном механизме станка неизбежно возникают циклические знакопеременные нагрузки, поэтому важно чтобы и зуб пилы, и само полотно были устойчивы к такому воздействию (отличались износостойкостью).

Для подавляющего количества ленточнопильных полотен срок службы варьируется от 140-160 часов. Для того чтобы несколько увеличить длительность работы данной оснастки следует при перерывах в работе техники производить снятие пилы на релаксацию.

От того насколько, верно, вы подберёте шаг зуба ленточной пилы напрямую зависит стойкость зуба. Ниже будет представлена таблица, где указана зависимость шага пилы от диаметра разрезаемого материала.

Уход за ленточной пилой

Полотно для ленточной пилы, как и любой другой инструмент, требует надлежащего хранения и ухода.

Для продления срока эксплуатации ленты при перерывах в работе ее следует снимать со станка и хранить в ненапряженном состоянии. На станке натяжение полотна не должно превышать 300 н/м, превышение этого показателя грозит разрывом металла или деформациями.

При работе следует соблюдать режимы подачи СОЖ. Без смазки и охлаждения ресурс ленты значительно снижается. При установке нового полотна следует «прокатать» его в холостом режиме минут 10-15 и только затем выполнить несколько пилений в режиме с нагрузкой до 50% от номинальной.

Правильная работа и долговечность пилы для ленточного станка зависит от выполнения заточки и разводки. Для этих операций предназначены специальные станки с различными режимами настройки. При заточке, кроме собственно восстановления остроты зубьев, производится устранение микротрещин и дефектов, возникающих в пазухах. Регулировка высоты снятия припуска тоже очень важна для сохранения прочности полотна.

Заточка производится без нажима заточного диска, во избежание отжига ленты, которое может произойти даже при правильных настройках под тип зуба и его шаг.

Размер шага пилы для резки сплошного проката

| Постоянный шаг | Переменный шаг | ||

| Диаметр, мм | Зубьев на дюйм | Диаметр, мм | Зубьев на дюйм |

| до 10 | 14 | до 25 | 10/14 |

| 10 -30 | 10 | 15 — 40 | 8/12 |

| 30 – 50 | 8 | 25 — 40 | 6/10 |

| 50 — 80 | 6 | 35 — 70 | 5/8 |

| 80 — 120 | 4 | 40 — 90 | 5/6 |

| 120 — 200 | 3 | 50 — 120 | 4/6 |

| 200 — 400 | 2 | 80 — 150 | 3/4 |

| 300 — 700 | 1,25 | 130 — 350 | 2/3 |

| > 600 | 0,75 | 150 — 450 | 1,5/2 |

| 200 — 600 | 1,1/1,6 | ||

| > 500 | 0,75/1,25 | ||

Размер шага пилы для резки профиля и труб

| Стенка S, мм | Наружный диаметр D, мм | ||||||||||

| 20 | 40 | 60 | 80 | 100 | 120 | 150 | 200 | 300 | 500 | ||

| 2 | 14 | 14 | 14 | 14 | 14 | 14 | 10/14 | 10/14 | 8/12 | 6/10 | |

| 3 | 14 | 14 | 14 | 10/14 | 10/14 | 10/14 | 8/12 | 8/12 | 6/10 | 5/8 | |

| 4 | 10/14 | 10/14 | 10/14 | 8/12 | 8/12 | 8/12 | 6/10 | 6/10 | 5/8 | 4/6 | |

| 5 | 10/14 | 8/ 12 | 8/ 12 | 8/ 12 | 6/10 | 6/10 | 5/8 | 5/8 | 4/6 | 4/6 | |

| 6 | 8/12 | 8/ 12 | 6/ 10 | 6/10 | 5/8 | 5/8 | 5/8 | 5/8 | 4/6 | 3/4 | |

| 8 | 8/12 | 6/10 | 6/ 10 | 6/ 10 | 5/8 | 5/8 | 5/8 | 5/8 | 4/6 | 3/4 | |

| 10 | 6/10 | 5/8 | 5/8 | 5/8 | 5/8 | 4/6 | 4/6 | 3/4 | 3/4 | ||

| 12 | 5/8 | 5/8 | 5/8 | 4/6 | 4/6 | 4/6 | 3/4 | 3/4 | 3/4 | ||

| 15 | 5/8 | 5/8 | 4/6 | 4/6 | 4/6 | 4/6 | 3/4 | 2/3 | 2/3 | ||

| 20 | 4/6 | 4/6 | 4/6 | 3/4 | 3/4 | 2/3 | 2/3 | 2/3 | |||

| 30 | 3/4 | 3/4 | 3/4 | 3/4 | 2/3 | 2/3 | 2/3 | ||||

| 50 | 2/3 | 2/3 | 2/3 | 2/3 | |||||||

Если требуется выполнять распиловку труб, которые расположены рядом, то следует применять значения с удвоенной толщиной стенки.

Рекомендуемые режимы резания на ленточнопильном оборудовании

| Материал заготовки | Обозначение материала | Скорость резания, м/мин | Охлаждение | ||||

| DIN | ГОСТ | Special | Bi-metall | Эмульсия | Масло | ||

| да | нет | ||||||

| Конструкционные стали | St 35-St 42 | Ст 35-55 | 40-55 | 60-80 | 1:10 | Х | |

| St 50-St 70 | 30-45 | 50-70 | 1:20 | Х | |||

| Упрочняемые стали | C10-C15 | 45-65 | 60-90 | 1:10 | X | ||

| 14NiCr14 | 30-40 | 40-50 | 1:10 | X | |||

| 21 NiCrMo 2 | 30-45 | 45-55 | 1:10 | X | |||

| 16MnCr5 | 30-45 | 50-65 | 1:10 | X | |||

| Азотируемые стали | 34 CrAI 6 | 20-35 | 1:20 | Х | |||

| 34 CrAI Ni 7 | 20-35 | 1:20 | Х | ||||

| Хромистые стали | С 35-С 45 | 35-55 | 55-75 | 1:20 | X | ||

| 41 Cr4 | 40Х | 25-35 | 40-60 | 1:20 | X | ||

| 40Mn4 | 40Г | 35-45 | 50-65 | 1:20 | X | ||

| 42 CrMo 4 | 40 ХМ | 30-40 | 35-50 | 1:20 | Х | ||

| 36 NiCr 6 | 40 ХН | 30-40 | 50-60 | 1:20 | X | ||

| 24NiCr14 | 25-35 | 40-60 | 1:20 | X | |||

| Подшипниковые стали | 100 Cr 6 | 25-35 | 50-65 | 1:30 | X | ||

| 105 Cr4 | ШХ 15 | 25-35 | 50-65 | 1:30 | Х | ||

| 100 CrMo 6 | 20-30 | 40-50 | 1:30 | Х | |||

| Пружинные стали | 65Si7 | 65 Г | 30-40 | -100 | 1:30 | Х | |

| 50 CrV 4 | 50ХФА | 30-40 | 40-60 | 1:30 | Х | ||

| Высокоуглеродистые инструментальные стали | C80W1 | У8А | 25-35 | 40-55 | 1:30 | X | |

| C125W1 | 20-30 | 35-45 | 1:30 | X | |||

| С 105 W 2 | У10А | 25-35 | 40-50 | 1:30 | X | ||

| Легированные | 105 Cr 5 | 30-40 | 50-60 | 1:30 | X | ||

| x210Cr12 | Х12 | 20-35 | X | ||||

| х 40 CrMoV 51 | 4Х5МФС | 20-30 | 30-40 | 1:30 | X | ||

| x210CrW12 | ХВГ | 20-30 | X | ||||

| х 165 CrMoV 12 | ХМ12 | 20-35 | 1:30 | Х | |||

| 56 NiCrMoV 7 | 5ХНМ | 25-3 | 20-40 | 1:30 | Х | ||

| 100 CrMo 5 | 20-30 | 35-45 | 1:30 | Х | |||

| х 32 CrMoV 33 | 20-30 | 30-45 | 1:20 | ||||

| Быстрорежущие стали | S 6-5-2 | Р6М5 | 25-40 | 1:30 | X | ||

| S 6-5-2-5 | Р6М5К5 | 25-40 | 1:30 | X | |||

| S 18-0-1 | Р18 | 25-40 | 1:30 | X | |||

| S 18-1-2-10 | Р18К10 | 25-40 | 1:30 | X | |||

| Клапанные стали | х 45 CrSi 93 | 30-40 | 1:20 | Х | |||

| x45CrNiW189 | 30-40 | 1:20 | Х | ||||

| Высокотемпературные стали | CrNi 2520 | 25-40 | 1:10 | X | |||

| х 20 CrMoV 211 | 25-40 | 1:10 | Х | ||||

| x5NiCrTi2615 | 25-40 | 1:10 | X | ||||

| Теплостойкие стали | х 10 CrAI 7 | 20-30 | 1:10 | X | |||

| x15CrNiSi25/20 | 20-30 | 1:10 | X | ||||

| х 10 CrSi 6 | 20-30 | 1:10 | X | ||||

| Нержавеющие и Окалиностойкие стали | х 5 CrNi 189 | 25-35 | 1:10 | Х | |||

| х 10CrNiMoT1810 | 25-35 | 1:10 | Х | ||||

| х 10 Cr 13 | 12Х13 | 25-35 | 1:10 | Х | |||

| x5CrNiMo 1810 | 25-35 | 1:10 | Х | ||||

| Стальное литье | GS-38 | 30-40 | 50-60 | 1:50 | Х | ||

| GS-60 | 30-40 | 50-60 | 1:50 | Х | |||

| Чугунное литье | GG- 15 | Сч 15-32 | 30-40 | 40-50 | X | ||

| GG-30 | Сч21-40 | 30-40 | 40-50 | X | |||

| GTW-40 | 30-40 | 40-50 | X | ||||

| GTS — 65 | 30-40 | 40-50 | X | ||||

| Высокотемпературные никелевые сплавы | NiMoNic | Нимоник | 15-25 | 1:10 | X | ||

| Hastelloy | Хастеллой | 15-25 | 1:10 | X | |||

| Inconel | Инконель | 15-25 | 1:10 | X | |||

| Алюминиевые сплавы | Al 99.5 | А1 | 80-300 | 100-700 | 1:10 | X | |

| AIMg3 | АЛ13 | 80-300 | 100-700 | 1:10 | X | ||

| Бронзы | CuSn6 | Бр. Мц 5 | 50-70 | 70-100 | 1:50 | X | |

| CuAI8 | Бр.АЮ | 30-45 | 50-70 | 1:50 | X | ||

| Латунь | CuZn 10 | 80-200 | 100-300 | 1:50 | X | ||

| CuZn 31 Si | 80-200 | 100-300 | 1:50 | X | |||

Выбор и эксплуатация ленточного полотна

Информация, представленная ниже в таблицах, носит рекомендательный характер, и следует помнить, что некоторые значения могут отличаться. Компании-производители ленточнопильных полотен указывает собственные обозначения материалам полотен, а также типам разводки и формам зубьев. Предоставляют детальные инструкции по выбору и применению. Ниже указаны только общие обозначения по ISO.

1 ШАГ Выбор материала полотна

| Материал | Сечение, профиль | Тип станка | Материал полотна |

| Нелегированная сталь | Тонкостенные трубы и профиль, прутки малого диаметра | легкий | Углеродистая сталь |

| Низколегированная сталь до 22 HRC | Углеродистая сталь | ||

| Нелегированная и низколегированная сталь | Биметалл Matrix II |

2 ШАГ Выбор шага зубьев полотна

| СПЛОШНОЕ СЕЧЕНИЕ | ПРОФИЛЬНОЕ СЕЧЕНИЕ | ||||||||||||||||||

| Постоянный шаг | Переменный шаг | D мм | 20 | 40 | 60 | 80 | 100 | 150 | 200 | 300 | |||||||||

| Диаметр, мм | Зубьев на дюйм | Диаметр, мм | Зубьев на дюйм | S мм | Шаг зуба, Z | ||||||||||||||

| до 10 | 14 | до 25 | 10/14 | 2 | 14 | 14 | 14 | 14 | 10/14 | 10/14 | 10/14 | 10/14 | |||||||

| 10 – 30 | 10 | 15 — 40 | 8/12 | 3 | 14 | 10/14 | 10/14 | 8/12 | 8/12 | 8/12 | 6/10 | 6/10 | |||||||

| 30 – 50 | 8 | 25 — 40 | 6/10 | 4 | 14 | 10/14 | 10/14 | 8/12 | 8/12 | 6/10 | 6/10 | 5/8 | |||||||

| 50 – 80 | 6 | 35 — 70 | 5/8 | 5 | 14 | 10/14 | 10/14 | 8/12 | 6/10 | 6/10 | 5/8 | 4/6 | |||||||

| 80 – 120 | 4 | 40 — 90 | 5/6 | 6 | 14 | 10/14 | 8/12 | 8/12 | 6/10 | 5/8 | 5/8 | 4/6 | |||||||

| 120 – 200 | 3 | 50 — 120 | 4/6 | 8 | 14 | 8/12 | 6/10 | 6/10 | 6/10 | 5/8 | 5/8 | 4/6 | |||||||

| 200 – 400 | 2 | 80 — 150 | 3/4 | 10 | 6/10 | 6/10 | 5/8 | 5/8 | 4/6 | 4/6 | 4/6 | ||||||||

| D — поперечное сечение S – толщина стенки профиля Z – шаг полотна, количество зубьев на дюйм | 12 | 6/10 | 5/8 | 4/6 | 4/6 | 4/6 | 4/6 | 3/4 | |||||||||||

| 15 | 4/6 | 4/6 | 3/4 | 3/4 | 3/4 | ||||||||||||||

| 20 | 4/6 | 4/6 | 3/4 | 3/4 | 3/4 | ||||||||||||||

| 30 | 3/4 | 3/4 | 3/4 | 2/3 | 2/3 | ||||||||||||||

| 50 | 2/3 | 2/3 | 2/3 | ||||||||||||||||

Профиль зуба полотна

| Передний угол зуба 0°. Для резки сплавов с высоким содержанием углерода, материалов с небольшим поперечным сечением, тонкостенных профилей и труб. |

| Передний угол зуба 10°. Для резки сплошных прутков, толстостенных труб из легированных сталей. |

| Передний угол зуба 16°. Для резки сплошных прутков из высоколегированных сталей, трудно обрабатываемых металлов и цветных сплавов. |

| Передний угол зуба с двумя подточками 10° и 16° и продольно шлифованной фаской, которая улучшает шероховатость обрабатываемой поверхности. Для резки сплошных прутков из высоколегированных сталей. |

Как правильно подобрать ленточную пилу

Главная \ Советы МАСТЕРа \ Как правильно подобрать ленточную пилу

Как правильно подобрать ленточную пилу

Одним из главных этапов в ленточном пилении является правильный подбор шага зубьев на ленточной пиле (количества зубьев на один дюйм).

Принципиальные моменты при выборе размеров пил, формы и шага зуба таковы: — необходимо использовать пилы только той длины и ширины, которые указаны в техническом паспорте ленточнопильного станка. — при порезке мягких материалов следует использовать пилы с большими шагами и объемом стружечных канавок. — порезка твердых материалов требует применения пил с большим количеством зубьев для лучшего распределения нагрузки на зуб.

В порядке общих рекомендаций можно придерживаться следующих требований по одновременной работе зубьев (см.табл.):

| Количество зубьев, одновременно находящихся в металле | Материалы нормальной обрабатываемости | Материалы повышенной твердости |

| Минимум | 3 | 6 |

| Максимум | 24 | 36 |

| Оптимально | 6-12 | 12-24 |

Эти рекомендации основаны на особенностях механизма ленточнопильной резки. При слишком малом количестве зубьев на длине реза нагрузка на каждый зуб может оказаться чрезмерной и привести к его поломке. При количестве зубьев больше допустимого, нагрузка на каждый зуб невелика, но возрастает общее усилие резания, что может привести к порыву перегруженного пильного полотна.

Следует иметь в виду и объем стружечных канавок, т.к. когда образуется слишком много стружки, и она не может разместиться во впадинах зубьев, резко ухудшаются условия резания, зубья пилы отжимаются от заготовки, что приводит к быстрому износу и поломке пилы.

Другими факторами, влияющими на выбор шага и формы зуба, являются химический состав и механические свойства материала заготовки, а также форма ее поперечного сечения.

Шаг зубьев определяется как количество режущих кромок зубьев на одном дюйме (25,4 мм) и обозначается — tpi (teeth per inch – зубьев на дюйм). Различают постоянный и переменный шаг зубьев.

При постоянном шаге зубья расположены на равных расстояниях между собой. Пилы с таким шагом рекомендуется использовать для резки заготовок сплошного сечения.

При переменном шаге зубья с различным шагом формируются в группы. Пилы с переменным шагом более устойчивы к вибрации, поэтому их рекомендуется использовать для резки широкого диапазона заготовок сплошного сечения, а также, профильных материалов и пакетов заготовок.

Выбор шага пилы при распиловке цельных заготовок

Распиловка цельных заготовок

Диаграмма поможет Вам выбрать правильный шаг зуба для распиловки цельных заготовок. Идеальный выбор шага определяется вершиной каждой отдельной диаграммы.

Пример 1: Если Вы пилите мягкий материал, такой как пластмасса, алюминий или дерево, используйте шаг на 2 градации грубее, чем рекомендует диаграмма. Например, при распиловке алюминиевой заготовки шириной 16 мм возьмите полотно с шагом 6 TPI или 5/8 TPI.

Пример : Для распиловки прутка диаметром 150 мм с помощью полотна с равномерным шага зуба используйте шаг 2 TPI. Для распиловки полотном с неравномерным шагом используйте шаг 2/3 TPI или 1/2 TPI.

Выбор шага пилы при распиловке труб и профилей в зависимости от габаритных размеров и толщины стенки

Особенно важно правильно выбирать геометрические параметры пил при порезке труб и профильного проката. Переменные сечения этих заготовок предполагают наличие нескольких стенок или ребер, врезание зубьев в которые происходит ударным образом. Из-за неравномерной нагрузки происходит увеличение вибрации и микроскалывание острых режущих кромок зубьев пилы. Во многих случаях наблюдается снижение ожидаемой стойкости инструмента (на 40-50%) и уменьшение производительности резания (на 20-30 %). Это обуславливает применение пил с небольшими прочными зубьями специального профиля, количество которых должно быть одновременно не менее трех в зоне резания любого сечения заготовки.

Зависимость шага зубьев от размеров заготовки при порезке труб, носит более сложный характер, так как следует учитывать и диаметр и толщину стенки трубы – см.рис.:

Эксплуатация ленточного полотна

Пример обозначения ленточного полотна:

| М42 20х0,9х2360 4/6 Н | М42 | биметаллическое полотно М42, зубья из быстрорежущей стали |

| 20х0,9х2360 | ширина х толщина х длина полотна, мм | |

| 4/6 | шаг зубьев полотна, 4 – 6 зубьев на дюйм, переменный шаг | |

| Н | форма зуба, передний угол 10 |

| Очень мелкая пылевидная стружка | Толстая, тяжелая с голубым отливом стружка — полотно перегружено | Свободно намотанная (витая) стружка — идеальные условия резания |

Значение величины натяжения ленточного полотна должно быть равно приблизительно 300 H/мм. Если натяжение полотна выполнено недостаточно, то возможно выполнение неперпендикулярного среза. Когда натяжение полотна избыточно – то возможен разрыв. В двух случаях ресурс службы ленточного полотна будет существенно сокращён. Контроль усилия натяжения производится благодаря специальным приборам – тензометрам.

Рассмотрим, как выполняется обкатка полотна:

- Выполните установку требуемой скорости;

- Начинайте пиление на 70% от мощности, которая рекомендуется для данного полотна и 50% скорости подачи;

- Если возникла вибрация, то следует довольно осторожно уменьшать скорость подачи вплоть до осуществления полной остановки. Необходимо следить за стружкообразованием и по получающейся форме стружке определить перегружено ли полотно.

После выполнения распила 400-600 см или не менее 15 минут времени реального пиления вам следует постепенно увеличивать до необходимой скорость полотна и постепенно скорость подачи.

Охлаждение и смазывание являются обязательными в подавляющем большинстве операций связанных с обработкой металлов. При выполнении обработки алюминия и алюминиевых сплавов СОЖ позволяет сохранять более качественную поверхность обработки. Помните, что ресурс пильного полотна напрямую зависит от подбора СОЖ. Основной задачей является не допустить, что полотно было перегрето.

Рассмотрим основные причины преждевременного выхода ленточного полотна из строя

- Выкрашивание зубьев:

- Слишком мелкий шаг полотна

- Слишком крупный шаг полотна

- Заготовки ненадёжно закреплены

- Слишком низкая скорость полотна, приводящая к излишнему врезанию

- Некачественная сварка

- Слишком большое давление подачи, приводящее к излишнему врезанию полотна в материал

- Слабое натяжение полотна приводит к её проскальзывании

- Проскальзывание (остановка) пилы под нагрузкой,приводящее к излишнему врезанию полотна в материал

- Отсутствует, не работает или изношена щётка очистки полотна

- Трещины во впадинах зубьев:

- Затруднённое движение пилы в направляющих и шкивах из-за загрязнения шкивов или уменьшения зазора в направляющих

- Зазор между направляющими слишком большой

- Направляющие находятся слишком далеко от заготовки

- Боковые направляющие зажимают пилу в области впадин зубьев

- Слабо зажатые боковые направляющие приводят к наклону пилы

- Неправильное натяжение пилы

- Износ верхнего опорного подшипника в направляющих

- Высокое давление подачи

- Износ боковых направляющих

- Полотно прижимается к бурту шкива

- Кривой сварной шов

- Слишком большой шаг полотна

- Отсутствие зубьев(выломаны)

- Слишком низкое или высокое давление подачи

- Слишком большая скорость пилы для данного материала

- Слишком мелкий или слишком крупный шаг пилы

- Полотно пилы не параллельно направлению подачи

- Дефекты на боковых направляющих

- Плохо закреплены или изношены направляющие

- Полотно пилы не параллельно направлению подачи

- Большой зазор в направляющих

- Поверхность стола не перпендикулярна полотну

- Тиски не перпендикулярны пиле

- Слабое натяжение полотна

- Роликовый стол на подаче не перпендикулярен полотну

- Плохо закреплены боковые направляющие

- Большая подача

- Не работает щётка очистки полотна

- Тупое полотно

- Нет охлаждения

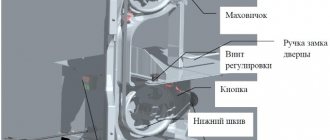

Пошаговая инструкция по замене ленточной пилы

Рассмотрим процесс замены ленточной пилы на ручном станке для резки металлических заготовок.

Важно. Перед началом работ нужно убедиться в полном обесточивании оборудования. Надо не только нажать на кнопку управления, но и отключить питание на автомате разъединителя.

Внезапное включение питания обязательно становится причиной тяжелейших травм, многие из них опасны для жизни. Никогда не нарушайте правила техники безопасности, они написаны на основании чьих-то ошибок и травм.

| Шаг, №№ | Описание |

| Откиньте защитный кожух механизма привода ленточной пилы. Он фиксируется на нескольких защелках, в нижней части имеются монтажные петли. |

| До предела ослабьте натяжение пилы. Для этого необходимо покрутить против часовой стрелки специальный рычаг, расположенный на торце корпуса станка. При вращении винта натяжное колесо смещается в сторону приводного и таким образом ослабляет натяжение ленточной пилы. |

| Снимите пилу с натяжного шкива, затем достаньте ее с направляющего механизма и лишь затем с приводного шкива. Работайте в плотных перчатках, не повредите руки. Не изгибайте полотно пилы сильно, при выравнивании оно может травмировать рабочего. Пила в направляющем механизме удерживается подшипниками, они выравнивают срез и гасят вибрации. Для эффективной работы обоймы подшипников плотно прижимают полотно, доставать его оттуда следует резким ударом руки. Не пользуйтесь молотками, они могут повредить детали станка. |

| Достаньте новую пилу, очистите ее от технического масла, сделайте визуальную ревизию. При обнаружении заводских дефектов пользоваться пилой категорически запрещается. Начинайте вставлять полотно в направляющее приспособление, оно должно плотно войти в подшипники. Если все встало на свои места, то вы должны почувствовать момент вхождение полотна в соприкосновение с обоймами – усилие увеличится, верхняя кромка полотна упрется о металлическую поверхность. |

| Аккуратно наденьте пилу на ведущий шкив, а затем на ведомый. Установите ее точно на предыдущее место. Немного натяните полотно вращением маховика натяжения. Еще раз поправьте положение пилы в роликах и опять подтяните пилу. На этом этапе пила не натягивается до рабочих значений, а только подтягивается для правильной укладки. Натягивать пилу при открытом кожухе категорически запрещается инструкцией по пользованию оборудованием. |

| Закройте на защелки кожух пилы. Замена режущего инструмента сделана, но работать на станке еще нельзя – пилу необходимо отрегулировать. Алгоритм действий немного изменяется с учетом технических данных станков, но принцип один и тот же. |

Видео – Замена полотна на пиле

Эксплуатация ленточных полотен

Раскрой металлических заготовок на ленточнопильных станках в настоящее время – это наиболее экономически выгодный способ для выполнения металлообработки заготовительного производства. Благодаря своим конструктивным особенностям ленточнопильный станок позволяет обрабатывать даже достаточно габаритные изделия, при этом площадь, занимаемая оборудованием, может быть незначительной. Оценивая такой технологический процесс, как ленточное пиление следует заметить, что его эффективность в несколько раз превосходит другие традиционные способы обработки, среди которых механическая ножовка, дисковая резка, отрезка на токарных станках.

При традиционных способах такие параметры, как расход материала, толщина среза и неперпендикулярность существенно выше, чем при выполнении резки на ленточнопильном станке. Стоимость ленточнопильных полотен не самая дешёвая, но это может быть с успехом нивелировано высокой скоростью, производительностью, хорошей стойкостью. Следует только внимательно осуществлять подбор данной технологической оснастки и обращать внимание на тип обрабатываемого материала и габаритные размеры распиливаемых заготовок.

Ниже будут приведены основные требования, которые следует учитывать при эксплуатации ленточных полотен. Соблюдение указанных правил позволит значительно повысить срок службы полотен, а также избежать их преждевременного износа.

Подготовка полотна к работе

Если карандаш достаточно остро наточен, то очень высокая вероятность, что он сломается практические сразу. Но в тоже время слегка притупленный карандаш способен прослужить значительно дольше. Тот же принцип можно отнести и ленточнопильному полотну. Поэтому первоначально следует дать полотну приработаться к шкивам станка, прогнав его в холостую по воздуху порядка 5-10 минут. Затем на меньшей скорости от той, которая рекомендуется и с половинной подачей ещё в течение 15-30 мин осуществлять распиливание, с последующим выходом на рекомендуемый режим.

Натяжение полотна

Данный параметр будет указан в инструкции по эксплуатации оборудования. Наличие встроенных тензометров позволяет осуществлять контроль степени натяжения. Помните, что важно не перетянуть полотно, ведь это может привести к значительному снижению периода стойкости или даже привести к разрыву полотна по шву или образующимся трещинам.

Ниже будут приведены основные требования, которые следует учитывать при эксплуатации ленточных полотен. Соблюдение указанных правил позволит значительно повысить срок службы полотен, а также избежать их преждевременного износа.

Эксплуатация полотна

К основным показателям того, что режим резания выбран правильно можно отнести отсутствие сильных вибраций при резании, а также вид стружки. Когда процесс резки осуществляется оптимально, то каждый зуб пилы производит срез стружки определённой толщины. Подбор подачи выполняется с учётом рекомендаций фирмы-производителя, а также по типу стружки, которая получается при резке.

Отдых полотна

В процессе работы неизбежно возникают усталостные напряжения, и при отдыхе полотна осуществляется их перераспределение. При значительной эксплуатационной нагрузке в течение всего рабочего дня лучше выполнять раскрой 2-мя полотнами (одно используется до обеда, а другое после). В конце рабочего дня требуется ослаблять натяжение полотна. Или снимать полотно со станка и вешать на крюк, предварительно вывернув его на изнанку.

Притирка ленточного полотна резанием

Так же как новый автомобиль требует обкатки — новое ленточнопильное полотно требует притирки резанием. Она необходима, если стандартный режим движения полотна 30 метров в минуту или выше. Полотно должно отработать около 1000 квадратных сантиметров при более низкой нагрузке, чем при стандартном режиме резания.

Если притирка резанием не произведена или произведена недостаточно, то режущие кромки зубьев ещё не выровнены. В этом случае могут возникнуть такие проблемы как вибрация, скалывание зуба, неравномерный износ. Ресурс полотна и его качество могут быть в значительной степени ухудшены.

Для выполнения правильной притирки резанием необходимо:

1. Установить на ленточнопильном станке скорость движения полотна 30 метров в минуту и рассчитать время резания по нижеприведённому графику. Например, для ширины сечения 200 мм. время резания составит 16 минут. Скорость резания устанавливается таким образом, чтобы было достигнуто необходимое время резания. Установка производится с помощью кнопок «+,-» регулятора скорости кулисы. Усилие резания удерживайте на фиксированном уровне, который установлен при стандартном режиме резания.

2. Шаг за шагом увеличивать скорость движения полотна и скорость резания до тех пор, пока стандартный режим резания не будет достигнут. При этом количество резов, которое потребуется на притирку резанием, находится следующим образом: необходимую площадь приработки нужно разделить на площадь сечения разрезаемого материала.

3. Притирка резанием завершена, когда достигнута область притирки, определённая для полотна и материала.

Указанный режим притирки резания следует принимать во внимание как рекомендацию. Может возникнуть необходимость индивидуально выбирать режим резания, исключающий дребезжание или вибрацию в течение начального периода резания.