Сферы использования консольно-фрезерного станка

На оборудовании 6Р81 можно обрабатывать детали из стали, чугуна, цветных металлов. В оснастке используются торцевые, дисковые, цилиндрические, угловые и специальные фрезы. Благодаря особенностям конструкции и максимальной универсальности агрегат используется на небольших производствах.

Основные сферы применения:

- горная металлургия;

- тяжелая промышленность;

- производство товаров общего назначения;

- частный производственный сектор.

Возможность обрабатывать любой металл под любым углом позволяет обработать деталь используя один станок, что значительно экономит затраты при производстве.

Область применения

Горизонтально фрезерные универсальные станки разработаны для эффективной обработки быстрорежущими и твердосплавными инструментами деталей из черных, цветных металлов и сплавов, пластиков. Рациональна загрузка мелкими и средними заготовками без корки с умеренными припусками. Оптимальная сфера применения:

- ремонтное,

- единичное,

- мелкосерийное производство.

Обосновано использовать в серийной металлообработке на отдельных операциях, при малом количестве работающих инструментов, когда загрузка оборудования ЧПУ нерентабельна или последнее отсутствует.

Используют для обработки горизонтальных поверхностей цилиндрическими фрезами на оправке с поддержкой. Возможно фрезерование плоскостей, пазов, уступов концевым инструментом, установленным в конус шпинделя. Торцовыми головками снимают припуск с вертикальных плоскостей деталей. Отрезными, дисковыми фрезами разделяют материал, фрезеруют пазы, канавки, в том числе спиральные на валах, установленных в центрах делительной головки. В ремонтном деле модульным инструментом нарезают зубчатые колеса. Технологические возможности расширяют, применяя круглые и глобусные столы, оптические головки, расточную оснастку.

Конструкционные особенности

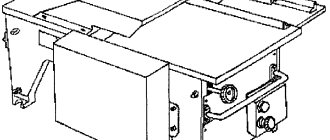

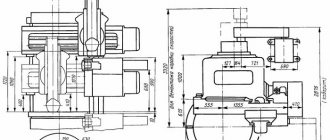

Агрегат нормального класса точности с поворотным столом, которые способен перемещаться в трех направлениях. Главный шпиндель никогда не меняет положение в устройстве.

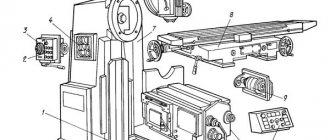

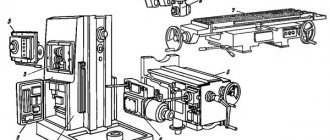

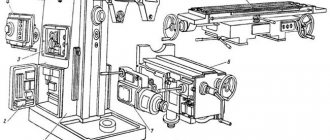

Составные части

Основой агрегата является станина. Она имеет жесткую отливку, а специальные ребра делают конструкцию более жесткой. Сверху станины расположены направляющие, по которым движется станковый хобот. К нему монтируется одна или больше серег. Отдельно монтируется емкость, куда собирается охлаждающая жидкость.

Стол агрегата выполняет быстрые передвижения по трем осям. Все рабочие движения как станка, так и механизма шпинделя выполняется от двух электродвигателей, которые способны включаться вне зависимости друг от друга.

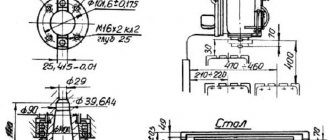

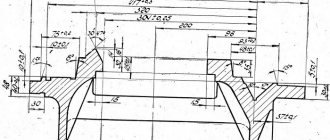

Технические параметры шпиндельного узла:

- 18 различных скоростей;

- шпиндель вращается с частотой до 1600 об/мин;

- 45 конус.

Всего ступеней подач у оборудования – 16. Станок от перегрузок защищает шариковая пара, которая при помощи муфты тормозит шпиндель. Для торможения вертикальной и поперечной механической подачи существует блокировочный механизм. Редуктор и коробка передач смонтированы в общий узел. Отдельно имеется коробка реверса.

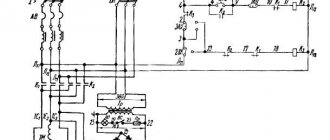

Органы управления

Все рукоятки, переключатели, кнопки расположены на удобной высоте рядом с контролируемыми механизмами. Основные органы управления: пуск шпинделя, подачи, общий стоп. Непосредственно рядом с этими органами управления расположены:

- рукоятка переключения перебора и скоростей;

- для вращения хобота передвигают специальный квадрат;

- кнопка «толчок шпинделя»;

- рукоятка для включения продольной, вертикальной и поперечной подачи;

- включатель помпы охлаждения;

- винты для фиксации салазок от поворота.

Специальная изогнутая ручка служит для подъема и спуска консоли со столом. Для включения ускоренного хода в любом направлении также имеется рычаг.

Настройка и наладка станка 6Р11. Режимы резания

Режимы резания на станках назначаются по технологическим справочникам. При этом необходимо учесть:

- работа на скоростных режимах инструментов, оснащенных твердым сплавом, выгоднее, чем фрезерование на нормальных режимах инструментом из быстрорежущей стали. При этом, помимо более высокой производительности, менее изнашиваются механизмы и направляющие стола;

- станки не рассчитаны на использование полной мощности электродвигателя шпинделя при частоте вращения шпинделя до 100 об/мин. Допустимо при частоте 50..100 об/мин нагружение электродвигателя не более 3 кВт;

- не следует работать на станке в случае возникшей вибрации, сильного, необычного шума приводов и подобных явлений ненормальной работы станков. Эти явления свидетельствуют о неудачном выборе режима для данных конкретных условий.

Следует изменить режим резания (подачу на зуб) или инструмент (применить фрезу с неравномерным шагом зубьев).

Установка на станках необходимой частоты вращения шпинделя производится поворотом рукояток 101 (см.рис.3-5) до совмещения нужной цифры шкалы с указателем на крышке. Затем рукояткой 102 устанавливается высокий (315..1600 об/мин) или низкий (50..250 об/мин) ряд частот вращения.

Частота вращения поворотного шпинделя станка 6Р81Ш устанавливается с помощью трех рукояток 127, имеющих следующее назначение:

- рукоятка В на два положения включает один из двух рядов частоты вращения шпинделя: 45..250 или 355..2000 об/мин;

- рукоятка А на два положения связана со шкалой и устанавливает нужную цифру шкалы в сектор Д (но не всегда под стрелку Г);

- рукоятка Б на три положения связана со стрелкой Г, показывает в секторе Д нужную цифру.

При работе рукоятками следует доводить их всегда до фиксированного положения.

ВНИМАНИЕ!

Во избежание ошибочного включения аварийных для станка и инструмента режимов резания будьте особенно внимательны при установке рукояток 102 и 127-B, т.к. они изменяют частоту вращения шпинделей соответственно в 6,3 и 8 раз.

Установка требуемой величины подачи достигается вращением рукояток 103 до совмещения с указателем необходимой цифры шкалы. Рукояткой 104 устанавливается один из двух рядов рабочей подачи стола: 35..170 мм/мин или 210..1020 мм/мин.

ВНИМАНИЕ!

Будьте внимательны при установке рукоятки 104, т.к. ошибочное ее включение резко изменяет величину рабочей подачи.

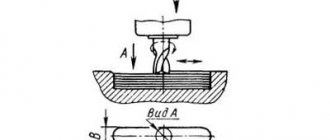

Установка инструмента на станок

Цилиндрические фрезы устанавливаются общеизвестным порядком на оправках, поддерживаемых одной или двумя поддержками (серьгами). При этом следует учитывать, что для нормального фрезерования и высокого качества поверхности необходимо обеспечить:

- достаточную жесткость оправки, поэтому стремитесь по возможности сократить расстояние от торца шпинделя до фрезы и до серьги;

- точность вращения инструмента – наименьшее биение его зубьев. Для этого помимо правильной заточки фрез очень важна прямолинейность оправок,) точность и чистота торцев проставных колец. Бережно храните оправки.

- Торцевые фрезы закрепляются в шпинделях с помощью оправок с поводками, которые пазами одеваются на шпонки шпинделя, а выступами ведут фрезу. Возможно также крепление фрез большого диаметра.

Обработка спиральных поверхностей с применением делительной головки

Плавность подачи при фрезеровании спиральных поверхностей находится в прямой зависимости от количества оборотов ходового винта, приходящихся на один оборот изделия: чем оно больше, тем более спокойно резание и наоборот. Исходя из этого, рекомендуется не превышать следующих величин угла наклона спирали:

- при диаметре изделия 6..10 мм…….10°

- при диаметре изделия 10..15 мм…….25°

- при диаметре изделия 15..150 мм ….45°.

Охлаждение фрез при резании (рис.27) Охлаждение применяется только к фрезам из быстрорежущей стали и при обработке стали. Охлаждающая жидкость подается из резервуара в основании станков электронасосом, который вместе с трубопроводом находится в нише сзади станины под крышкой. Наружная часть трубопровода снабжена металлическим наконечником с соплом и краном регулирования потока жидкости.

Использованная жидкость возвращается в резервуар основания, проходя через отстойники, задерживающие металлические частицы.

Резервуар следует промывать и освобождать отстойники по мере необходимости.

Технические характеристики

Принцип работы прост: шпиндель берет вращение от коробки скоростей, которая подключена к основному двигателю. в агрегате предусмотрены два двигателя, с мощностью в 1.5 и 5.5 кВт. Технические характеристики обуславливают надежность и универсальность оборудования.

Габаритные показатели

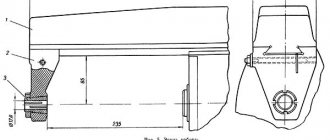

Габариты рабочего стола рассматриваемого агрегата:

- длина – 100с м;

- ширина – 25 см;

- расстояние от хобота до оси шпинделя – 14.2 см;

- от стола до шпинделя – 5–37 см.

Размеры самого станка:

- в длину – 148 см;

- по ширине – 199 см;

- высота – 163 см.

- вес оборудования – 2280 кг.

Точность, продуктивность

Станок отличается высокой производительностью благодаря следующим техническим характеристикам:

- число Т-образных пазов – 3;

- перемещение стола по оси Х – 63 см;

- перемещение вертикальное – 32 см;

- поперечное – 20 см.

Перемещение стола на одно деление лимба вдоль или поперек – 0.05 мм. Одно вертикальное деление лимба – 0.025 мм. Один поворот лимба продольный или поперечный – 6 мм, вертикальный – 3 мм. Угол поворота стола ±45°.

Ограничения

На станке существуют и специальные ограничения. К ним относятся:

- выключающие упоры подач;

- блокировка ручной механической подачи вертикальной и поперечной;

- муфта для торможения шпинделя;

- шариковая пара для предохранения от перегрузки.

Пределы вертикальной рабочей подачи – 266.7 мм/мин, продольной и поперечной – 25-800 мм/мин.

Горизонтально-фрезерный станок: запуск и эксплуатация, паспорт

Работа на станке 6Р81 не требует специальной подготовки. В оборудовании всегда должна действовать система охлаждения. Если жидкость не поступает в агрегат, то его необходимо отключить от питания, а затем проверить работу всей системы. Перед запуском станка следует проверить исправность всех систем, нормальную работу проводки, а также наличие заземления.

Паспорт фрезерного станка можно бесплатно скачать по ссылке – Паспорт универсального консольно-фрезерного горизонтального станка 6Р81.

Условия эксплуатации оборудования

Аппараты моделей горизонтально-фрезерных станков 6Р81Г, 6Р81 на сегодняшний день не выпускаются заводами изготовителями. Вместо них создаются более модернизированные модели. Каждый из современных агрегатов оснащен электронным блоком управления. Это позволяет снизить человеческий фактор, который заключается в браке при изготовлении детали, и повысить класс точности.

Однако данные аппараты можно увидеть еще в использовании для индивидуальных целей. А стажировка сроком в два месяца позволяет человеку быстро научиться обращаться с агрегатом.

Система смазки в этом агрегате должна всегда функционировать нормально. Если по какой-то причине оно перестает поступать в специальный осек для этого, то рекомендуется агрегат отключить от питания электросети. И проверить насосы и механизмы подачи. На станке находятся две централизованные системы подачи масла. Первая в приводе шпинделя, вторая в механизме подачи.

Если вдруг не включается подача на фрезерном станке, в первую очередь проверить наличие масла в коробке передач. Во втором случае, может сработать блокировка. Подача может не работать при неправильном вращении двигателя.

Ремонт фрезерного станка 6Р81

А также масляные фильтры должны периодически очищаться. Это позволит станку долгие годы функционировать без нареканий.

Вовремя проведенные профилактические работы позволят использовать данный аппарат длительное время без нужды в ремонте.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

В ремонте тоже пригодится:

- Ленточная подсветка для кухни

- Покраска потертостей на бампере

- Технологическая карта утепление стен методом термошуба

Техника безопасности

Консольно-фрезерный станок 6Р81 является, как и прочее аналогичное оборудование источником травмоопасности. Поэтому при работе с агрегатом важно соблюдать основные правила техники безопасности:

- работать в защитном костюме;

- не подходить к станку в состоянии алкогольного опьянения или под воздействием наркотических веществ;

- на операторе не должно быть свободной одежды, все рукава застегнуты, а волосы спрятаны под головной убор;

- перед работой обязательно проверить наличие заземления и работоспособность оборудования на холостом ходу.

Эти несложные правила помогут избежать травм и вреда здоровью.

Общие технические свойства модели 6Р81

К одному из основных параметров 6Р81 можно отнести главный шпиндель. Он никогда не меняет собственного положения в устройстве. А базой консольно-фрезерного станка 6Р81 считается жёсткая станина. Она отлита из специализированного сплава, которая даёт дополнительную жесткость этому прибору. А ребра способны усиливать площадку для установки устройства. Аналогичным образом аппарат в рабочий период собственной никуда не съедет и механизмы его не повредятся от дрожи, которая образуется во время функционирования агрегата.

В конусе аппарата 6Р81 устанавливается пара или одна серьга. Устройство имеет дополнительную емкость. Она сделана для жидкости, которая будет охлаждать металл в рабочий период. Скорость шпинделя такого станка равна 1050 миллиметров за минуту – вертикальная, а горизонтальная – 3150. Шпиндель выполняет до 1600 оборотов за минуту. А электрическое питание станка происходит благодаря электросхем, которые предоставляют применение соседних источников электрической энергии.

Модификации и зарубежные модели

Существуют как Российские модификации агрегата 6Р81, так и импортные аналоги со схожими характеристиками. Отечественные станки:

- 6Р81Ш – широкоуниверсальный станок.

- 6к82ш – еще один вариант широкоуниверсального станка со специальной шпиндельной головкой, которая может поворачиваться по горизонтали и вертикали.

- 6Н81 – горизонтальные, вертикальные – 6Н11.

Бесконсольно-фрезерные станки имеют шпиндель, который перемещается строго вертикально.

Иностранные аналоги:

- Х613А – консольно-фрезерный станок китайского производства.

- Х6132 – универсальные консольно-фрезерные станки с размером 1320х320.

Отзывы

Все отзывы о работе консольно-фрезерного станка положительные. Особенно пользователи отмечают его надежность и долгий срок безремонтной эксплуатации. Универсальность станка также имеет немаловажное значение. Владельцы крупных производств ценят данное оборудование за высокую производительность и уменьшение затрат, поскольку на одном станке можно обработать деталь со всех сторон. Консольно-фрезерный станок производился Дмитровским заводом фрезерных станков и до сих пор используется на мелкосерийных и серийных производствах в металлургии и машиностроении.