Дефекты резьбовых соединений

При контроле резьбовых поверхностей могут быть выявлены следующие дефекты резьбовых соединений:

- Рваная нарезка. Этот дефект возникает при отличии диаметров отверстия и стержня от номинального диаметра. Также причиной может послужить недостаточная острота режущего инструмента. Для предупреждения проблемы необходимо тщательно проконтролировать значения всех диаметров и заменить затуплённый инструмент на подточенный.

- Тупая нарезка. Этот дефект проявляется, если номинальный диаметр меньше диаметра отверстия, но больше диаметра стержня. В итоге при нарезании профиль становится неполным. Чтобы избежать подобный дефект, нужно перед нарезанием провести точные измерения диаметров.

- Конусность резьбы. Причиной появления этого дефекта выступает неправильный размер режущего предмета, зубья которого срезают лишний металл. Единственным способом решения этой проблемы является соотнесение установленных размеров детали и режущего прибора.

- Тугая нарезка. При несоблюдении размерности детали и шероховатости резьбы инструмента процесс нарезания проводится с трудом. Этот дефект предупреждается при помощи корректного измерения параметров заготовки и определения правильных размеров режущего инструментов.

Для контроля дефектов резьбы используются калибры. Они подразделяются на следующие разновидности:

- Калибр расположения. Этот вид калибров создаётся по среднедопускаемым размерам контролируемой детали. Проверка происходит посредством вхождения калибра расположения в заготовку. Если нарезание выполнено надлежащим образом, то вход должен совершиться с большей или меньшей плотностью плавно и гладко.

- Калибры с пределами. Этот тип калибров изготавливается в соответствии с предельными размерами исходной заготовки. Он разделён на 2 стороны. Одна из них соответствует максимальному размеру детали, другая – минимальному. Одна сторона должна не проходить в измеряемое отверстие, чтобы мастер смог определить подлинные размеры детали.

- Контрольные калибры. Этот вид калибров предназначен для проверки параметров отверстий непосредственно во время рабочего процесса.

- Приемные калибры. Эти калибры являются специализированными инструментами, являющихся первостепенными рабочими приспособлениями для сотрудников отделения технического контроля (ОТК), которые осуществляют свою деятельность на проверочных пунктах.

ПРИЕМКА

3.1. Для проверки соответствия проволочек и роликов требованиям настоящего стандарта проводят государственные испытания, приемочный контроль, периодические испытания и испытания на надежность.

3.2. Порядок проведения государственных испытаний — по ГОСТ 8.383* и ГОСТ 8.001*. _______________ * На территории Российской Федерации действуют ПР 50.2.009-94.

3.3. При проведении приемочного контроля каждую проволочку или ролик следует проверять на соответствие требованиям пп.1.8 и 2.9.

Проверку по пп.1.8 (в части погрешности формы рабочей поверхности проволочек номинальным диаметром до 0,346 мм), 2.2; 2.6; 2.8; 2.10; 2.12 (в части размагничивания), 5.1; 5.4 следует проводить выборочно по ГОСТ 18242 и ГОСТ 18321.

План выборочного контроля:

уровень контроля — II;

вид контроля — нормальный;

тип плана контроля — одноступенчатый;

объем выборки из партии — по ГОСТ 18242*;

метод отбора из партии — «вслепую» по ГОСТ 18321;

приемочный уровень дефектности — =0,65. _______________ * На территории Российской Федерации действует ГОСТ Р 50779.71-99.

Партия соответствует установленным требованиям, если число дефектов в выборке меньше или равно приемочному числу и не соответствует установленным требованиям, если равно или больше браковочного числа для данного плана контроля.

3.4. Периодические испытания проводят не реже одного раза в три года на соответствие требованиям пп.1.1; 1.7; 1.8; 2.2; 2.4; 2.5; 2.6; 2.8; 2.9; 2.10; 2.12.

Для испытаний отбирают не менее 10 комплектов проволочек и роликов, из числа прошедших приемочный контроль, включающих не менее двух номинальных диаметров 0-го и 1-го классов точности.

Если при периодических испытаниях обнаружат несоответствие проволочек или роликов хотя бы одному требованию настоящего стандарта, то испытаниям подвергают удвоенное число проволочек или роликов данного размера.

Результаты повторных испытаний являются окончательными.

3.5. Соответствие требованию п.2.13 подтверждают результатами анализа подконтрольной эксплуатации не менее 10 комплектов проволочек или роликов, который допускается совмещать с периодическими испытаниями.

Приборы контроля резьбы

Для вычисления характеристик метрической разновидности резьбы при помощи комплексного метода контроля используются калибры в виде колец и скобы. Измерения проводятся в соответствии с ГОСТом 17763. Контроль внутреннего нарезания производится калибрами-пробками. Контроль нарезки с углом профиля 55° осуществляется при помощи микрометра со специальными вставки. На измерительный прибор устанавливается 5 комплектов вставок, размер которых определяется шагом резьбы. Существует 2 основных вида вставок:

- призматическая: устанавливается на место пятки микрометра;

- конусная: ставится в отверстие винта микрометра.

Скачать ГОСТ 17763-72

Работники ОТК для контроля угла профиля резьбы используют приспособления со встроенными индикаторами: микроскопы и проекторы. Они могут быть оснащены раздвижными вставками и наконечниками в виде шариков. Конструкция приборов с индикаторами представляет собой упорную планку, держатель и индикаторы. Главным преимуществом индикаторных приспособлений является их универсальность. С их помощью можно проводить измерительные работы как при расточке, так и при обточке детали. Они обеспечивают высокую точность измерений за короткий временной промежуток.

Существуют дополнительные приборы с индикаторами для контроля конусности детали. Они создаются по международному стандарту API и определяют размер резьбовых соединений в диапазоне от 1,5 до 24 дюймов. Устройство этих приспособлений представлено съёмными, измерительными наконечниками. Они передают результаты измерений отдельному индикатору, который выводит полученные данные на экран. Мастеру, применяющему индикаторные приборы для определения конусности детали, не понадобятся приблизительные шаблоны для контроля. Эта особенность обусловлена тем, что наконечники приборов всегда стараются предоставить наивысшие показатели для индикатора на минимальном расстоянии в 1 дюйм.

Сотрудники фабрик и заводов во время контроля резьбы применяют штангенциркуль и штихмассы, производящие замеры линейных единиц измерения. Они помогают определить размер резца, с помощью которого производится снятие необходимого количества стружки с заготовки. Эти измерительные приборы позволяют сэкономить время обработки отверстий средней и наибольшей степени точности.

Что такое метрическая и дюймовая резьба

Перед тем, как разобраться с определением шага резьбы при помощи резьбомера, нужно выяснить, чем отличается метрическая резьба от дюймовой и наоборот? Резьбы по системе мер подразделяются на два основных вида:

- Метрические — используется на следующих видах крепежных деталей: болтах, винтах, гайках, шпильках и прочих. Метрический тип нарезки возник еще в Советском Союзе, и активно используется сегодня

- Дюймовые — это американский стандарт нарезки, с которым домашние мастера сталкиваются при работе с сантехническими изделиями. Однако дюймовая нарезка встречается не только на сантехнических приборах, но и крепежных элементах

Разберемся более детально в вопросе о том, чем отличается метрическая резьба от дюймовой, и где они применяются чаще всего.

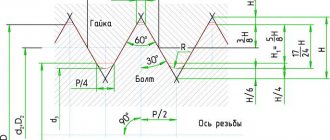

Отличительная особенность метрической резьбы (ГОСТ 24705-91) в соответствующей форме профиля, имеющего вид равностороннего треугольника.

Угол между вершинами этого треугольника равен 60 градусов, о чем уже упоминалось выше. Вершины или пики имеют тупую форму, то есть, выступы для сопряжения с винтом или гайкой срезаны. Для обозначения диаметра винта и шага резьбы используется единица измерения — миллиметры. Резьба такого типа может иметь крупный и мелкий шаг, что зависит от сферы применения соответствующих деталей. Детали с маленьким шагом используются преимущественно для регулировки, а также в устройствах, на которые воздействуют динамические нагрузки. Для обозначений крупной резьбы используется маркировка в виде буквы М и соответствующая цифра, например, 20. Это означает, что на заготовке нарезана метрическая резьба с диаметром 20 мм. Мелкая резьба на заготовке имеет аналогичное обозначение, только добавляется цифровое значение. Это значение указывает шаг резьбы, например, 1,5 мм. Ниже на фото представлена схема устройства метрической резьбы.

Кроме метрической, часто используется дюймовая резьба (ГОСТ 6111-52).

Новички, которые не знают о существовании этих двух видов нарезки, сталкиваются с некоторыми трудностями. Чтобы понять, что это за трудности, рассмотрим конструктивные особенности дюймовой резьбы. В профиле она имеет аналогичную форму, как и метрическая, но ее основное отличие в измененном углу между вершинами. Этот угол равен 55 градусам, что и отличает ее по конструкции от метрической нарезки. Для обозначения размеров дюймовой резьбы используется единица измерения — дюймы. В 1 дюйме 25,4 мм, а для обозначения дюймов используется два штриха. Дюймовая резьба может также быть крупной и мелкой, и характеризуется количеством ниток на один дюйм. Закрутить гайку с метрической резьбой на деталь с дюймовой нарезкой не получится, как и наоборот.

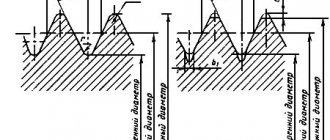

Резьба дюймовая и метрическая бывают наружными и внутренними, а основными их техническими параметрами являются:

- Шаг — это расстояние между двумя вершинами витков

- Глубина — расстояние от вершины до основания

- Угол профиля — это расстояние в градусах между боковыми частями профиля в плоскости оси

- Наружный диаметр — размер заготовки в области наличия нарезки, измеряемый по вершинам витков

- Внутренний диаметр — это расстояние, которое соответствует размеру цилиндра с присутствующими витками

Параметры резьбы

Когда известно отличие метрической резьбы от дюймовой нарезки, можно приступать к рассмотрению вопроса о том, как научиться пользоваться резьбомером. Хотя этот прибор имеет простую конструкцию, но далеко не каждый способен правильно произвести соответствующие измерения (к тому же многие не знают о том, что существует специальный инструмент). От правильности выполненных действий зависит эффективность соединения.

Измерение шага резьбы

Для контроля такой характеристики, как шаг резьбы используются стандартные линейки с миллиметровыми и дюймовыми делениями, а также резьбомеры. Результаты вычислений шага посредством линейки являются неточными и производятся путём замера определённого числа витков. Главной задачей измерения является нахождение количества витков, которое приходится на единичный шаг резьбы. В условном случае, когда на 1 дюйм приходится 5 витков, шаг равняется 1/5 дюйма. Для удобства полученные результаты в дюймах пересчитывают в миллиметры. Во время процесса измерения витков посредством линейки человек должен учитывать следующие особенности:

- Для достижения максимальной точности нужно измерять не отдельные участки, а целую часть профиля детали.

- Перед процедурой измерения необходимо подсчитать целое количество витков.

- Шаг резьбы определяется после замера глубины и главных характеристик резьбовых соединений.

В результате измерений находится усреднённое значение шага. Погрешность расчётов зависит от правильности выполненной нарезки детали.

Резьбомер способен предоставить наиболее точные результаты измерений шага для трубной конической резьбы, потому что он может работать с наиболее маленькими расстояниями.

В состав его конструкции входят пластины, выполненные из сплавов железа. Каждая пластина оснащена вырезами, эквивалентными профилю нарезки и её шагу. Для определения величины шага резьбомер прикладывается к измеряемой детали. Пластина резьбомера производит точный контроль только в том случае, когда она параллельна оси нарезки. Важно, чтобы пластинка и отверстие резьбы совпали по размеру.

Ход и шаг

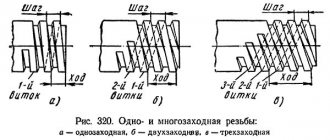

Важными резьбовыми элементами являются:

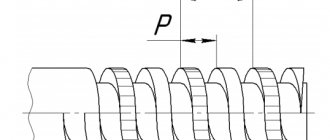

- Шаг.Этот параметр представляет собой расстояние, на котором расположены одноименные точки профиля в направлении, параллельном оси. Это участок, который разделяет одноименные точки на двух соседних витках. Обозначается буквой «Р». Исходя из размера диаметра изделия, используются соединения с шагами:

- крупным (основным);

мелким.

- Ход резьбы.Под этим определением следует понимать отрезок, длиной равной расстоянию по направлению, параллельному оси резьбы, между двумя одинаковыми точками на рядом расположенных витках одного захода. Обозначается Ph. Он равен у:

- однозаходной – шагу, т.е. Ph=P;

- многозаходной – произведению количества заходов на длину шага, т.е. Ph=nP.

Для изделий диаметром менее 68 мм применяются резьбы с крупными и мелкими шагами. Только с мелкими шагами нарезаются резьбы на изделия диаметром более 68 мм.

Шаг указывается на маркировке, также его можно определить из параметрических таблиц. Крупные шаги, они являются основными, на маркировке не указываются. Также шаг определяется путем:

- измерения резьбовыми калибрами (резьбомерами);

- сопоставления резьб различных деталей между собой;

- ввинчивания во внутреннюю резьбу наружной, при этом не должно быть сопротивления ввинчиванию;

- измерения с помощью штангенциркуля хода и деления полученного значения на число заходов.

Для измерения шага рекомендуется использовать болт, а не гайку, потому что есть возможность контролировать процесс измерений визуально. Цель определения шага – правильный выбор инструмента для нарезания или сверла под отверстие для резьбы.

Измерение среднего диаметра резьбы

Контроль среднего диаметра нарезки осуществляется микрометром. Главными комплектующими этого инструмента являются сменные наконечники, которые вставляются в отверстие винта. Этот измерительный прибор предоставляет наиболее точные измерения резьбы.

Если для работы необходимы лишь усреднённые значения диаметра резьбы, то можно применить специальное приспособление – кронциркуль. Его устройство представлено шариковыми наконечниками, размеры которых должны соответствовать типу и шагу резьбовых соединений. Наконечники кронциркуля ставятся по резьбовому калибру, выдавая средний размер диаметра. После этого необходимо проделать аналогичные действия и с боковыми сторонами детали. Для проверки полученных результатов используются резьбовые скобы. Оценка точности диаметра проводится по принципу сравнения полученной резьбы с исходным шаблоном.

Если требуется произвести контроль среднего диаметра маленькой длины, состоящей максимум из 2 витков, то мастера пользуются методом, в котором задействованы 2 проволочки. Этот способ измерения резьбы отличается тем, что на противоположные выступы и впадины резьбы накладываются проволоки, диаметр которых является табличной единицей. Расстояние между концами проволочек показывает число среднего диаметра детали. Для каждого класса точности выпускаются отдельные проволоки, создающиеся по ГОСТу 2475-88. Во время определения конечных чисел необходимо учитывать возможные погрешности, потому что 2 проволоки не позволяют получить максимально точные значения.

Скачать ГОСТ 2475-88

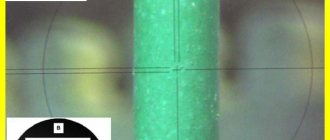

Также этот параметр резьбы может измеряться посредством микроскопа. Прибор прикладывается к боковым сторонам профиля заготовки. Окуляры микроскопа наводятся на изображение профиля с каждой стороны, чтобы определить его размер. Полученные значения складываются и делятся на количество сторон. Получившееся среднее арифметическое является действительным значением среднего диаметра резьбовых соединений.

Для производственных работ часто требуется дополнительно произвести контроль усреднённого диаметра вала. На них размещаются подшипники, муфты, бортики и зубчатые колёса, с помощью которых осуществляется вращение детали. Его диаметр рассчитывается во время процесса кручения. Конечное значение находится по формуле d=(T/0,2[t])1/3 . На конечный результат могут повлиять посторонние факторы (размер отверстия и высота бортиков).

ТИПЫ, ОСНОВНЫЕ РАЗМЕРЫ И ДОПУСКИ

1. ТИПЫ, ОСНОВНЫЕ РАЗМЕРЫ И ДОПУСКИ

1.1. Проволочки и ролики должны изготовляться следующих типов:

I — проволочки гладкие (черт.1);

II — проволочки ступенчатые (черт.2);

III — ролики (черт.3).

| мм | мм | ||||||

| Черт.1 | Черт.2 | Черт.3 | |||||

Примечание. — рабочая поверхность проволочки типа I должна располагаться посередине проволочки на длине

1.2. Номинальные диаметры проволочек и роликов для измерения среднего диаметра наружной резьбы в зависимости от шага приведены в табл.1 и 2.

Таблица 1

| Размеры в мм | |||||||

| Шаг | Вид резьбы и угол профиля | ||||||

| метрическая =60° | трапецеидальная =30° | упорная =33°, =30°, =3° | |||||

| 0,075 | 0,045 | 0,054 | — | — | — | — | — |

| 0,08 | 0,048 | 0,058 | 0,040 | ||||

| 0,09 | 0,052 | 0,062 | 0,045 | ||||

| 0,1 | 0,058 | 0,070 | 0,051 | ||||

| 0,125 | 0,073 | 0,088 | 0,063 | ||||

| 0,15 | 0,088 | 0,106 | 0,076 | ||||

| 0,175 | 0,101 | 0,121 | 0,089 | ||||

| 0,2 | 0,115 | 0,138 | 0,102 | ||||

| 0,225 | 0,130 | 0,156 | 0,114 | ||||

| 0,25 | 0,144 | 0,172 | 0,127 | ||||

| 0,3 | 0,173 | 0,208 | 0,152 | ||||

| 0,35 | 0,202 | 0,242 | 0,177 | ||||

| 0,4 | 0,231 | 0,277 | 0,203 | ||||

| 0,45 | 0,260 | 0,312 | 0,228 | ||||

| 0,5 | 0,289 | 0,347 | 0,253 | ||||

| 0,6 | 0,346 | 0,415 | 0,304 | ||||

| 0,7 | 0,404 | 0,485 | 0,354 | ||||

| 0,75 | 0,433 | 0,520 | 0,379 | ||||

| 0,8 | 0,462 | 0,554 | 0,405 | ||||

| 1,0 | 0,577 | 0,692 | 0,506 | ||||

| 1,25 | 0,722 | 0,866 | 0,632 | ||||

| 1,5 | 0,866 | 1,039 | 0,758 | 0,776 | 0,866 | ||

| 1,75 | 1,010 | 1,212 | 0,885 | — | — | ||

| 2,0 | 1,155 | 1,386 | 1,011 | 1,035 | 1,155 | 1,086 | 1,173 |

| 2,5 | 1,443 | 1,732 | 1,264 | — | — | — | — |

| 3,0 | 1,732 | 2,078 | 1,516 | 1,553 | 1,732 | 1,629 | 1,759 |

| 3,5 | 2,021 | 2,425 | 1,769 | — | — | — | — |

| 4,0 | 2,309 | 2,771 | 2,021 | 2,071 | 2,278 | 2,173 | 2,347 |

| 4,5 | 2,598 | 3,118 | 2,274 | — | — | — | — |

| 5,0 | 2,887 | 3,464 | 2,527 | 2,588 | 2,847 | 2,716 | 2,933 |

| 5,5 | 3,175 | 3,810 | 2,779 | — | — | — | — |

| 6,0 | 3,464 | 4,157 | 3,032 | 3,106 | 3,417 | 3,259 | 3,520 |

| 7,0 | — | — | — | 3,623 | 3,985 | — | — |

| 8,0 | 4,141 | 4,555 | 4,345 | 4,693 | |||

| 9,0 | 4,659 | 5,125 | — | — | |||

| 10 | 5,176 | 5,694 | 5,431 | 5,865 | |||

| 12 | 6,212 | 6,833 | 6,518 | 7,039 | |||

| 14 | 7,247 | 7,972 | 7,603 | 8,211 | |||

| 16 | 8,282 | 9,110 | 8,690 | 9,385 | |||

| 18 | 9,317 | 10,249 | 9,776 | 10,558 | |||

| 20 | 10,353 | 11,388 | 10,950 | 11,826 | |||

| 22 | 11,388 | 12,527 | 11,948 | 12,904 | |||

| 24 | 12,423 | 13,665 | 13,133 | 14,184 | |||

| 28 | 14,493 | 15,942 | 15,207 | 16,424 | |||

| 32 | 16,565 | 18,222 | 17,362 | 18,760 | |||

| 36 | 18,634 | 20,497 | 20,152 | 21,764 | |||

| 40 | 20,706 | 22,777 | 21,863 | 23,612 | |||

| 44 | 22,774 | 24,951 | 23,896 | 25,808 | |||

| 48 | 24,845 | 27,329 | 26,069 | 28,154 | |||

Примечание. Для трапецеидальной и упорной резьб значения не приводят, так как проволочки и ролики этих размеров будут располагаться ниже наружного диаметра контролируемого профиля.

Таблица 2

| Размеры в мм | ||||||

| Вид резьбы и угол профиля | ||||||

| Число шагов на длине 24,5 мм | унифицированная (дюймовая) =60° | трубная цилиндрическая и коническая =55°, дюймовая =55° | ||||

| 80 | 0,183 | 0,220 | 0,161 | — | — | — |

| 72 | 0,204 | 0,245 | 0,179 | |||

| 64 | 0,229 | 0,275 | 0,201 | |||

| 56 | 0,262 | 0,314 | 0,230 | |||

| 48 | 0,306 | 0,367 | 0,268 | |||

| 44 | 0,333 | 0,400 | 0,292 | |||

| 40 | 0,367 | 0,440 | 0,321 | |||

| 36 | 0,407 | 0,488 | 0,357 | |||

| 32 | 0,458 | 0,550 | 0,402 | |||

| 28 | 0,524 | 0,629 | 0,459 | 0,511 | 0,613 | 0,459 |

| 27 | 0,543 | 0,652 | 0,475 | — | — | — |

| 24 | 0,611 | 0,733 | 0,535 | 0,596 | 0,716 | 0,535 |

| 20 | 0,733 | 0,880 | 0,642 | 0,716 | 0,859 | 0,643 |

| 19 | — | — | — | 0,754 | 0,905 | 0,676 |

| 18 | 0,815 | 0,978 | 0,713 | 0,795 | 0,954 | 0,714 |

| 16 | 0,917 | 1,100 | 0,803 | 0,895 | 1,074 | 0,803 |

| 14 | 1,048 | 1,258 | 0,917 | 1,023 | 1,228 | 0,918 |

| 13 | 1,128 | 1,354 | 0,988 | — | — | — |

| 12 | 1,222 | 1,466 | 1,070 | 1,193 | 1,432 | 1,071 |

| 1,275 | 1,530 | 1,116 | — | — | — | |

| 11 | 1,333 | 1,600 | 1,167 | 1,302 | 1,562 | 1,168 |

| 10 | 1,467 | 1,760 | 1,284 | 1,432 | 1,718 | 1,285 |

| 9 | 1,629 | 1,955 | 1,426 | 1,591 | 1,909 | 1,427 |

| 8 | 1,833 | 2,200 | 1,605 | 1,790 | 2,148 | 1,606 |

| 7 | 2,095 | 2,514 | 1,834 | 2,045 | 2,454 | 1,835 |

| 6 | 2,444 | 2,933 | 2,139 | 2,387 | 2,846 | 2,141 |

| 5 | 2,933 | 3,520 | 2,567 | 2,864 | 3,437 | 2,569 |

| 3,259 | 3,911 | 2,852 | 3,182 | 3,818 | 2,854 | |

| 4 | 3,666 | 4,399 | 3,209 | 3,579 | 4,295 | 3,211 |

| — | — | — | 4,091 | 4,909 | 3,670 | |

| 4,406 | 5,287 | 3,952 | ||||

| 3 | 4,773 | 5,728 | 4,281 | |||

| — | — | — | 4,980 | 5,976 | 4,467 | |

| 5,207 | 6,248 | 4,672 | ||||

| 5,454 | 6,545 | 4,893 | ||||

| 5,727 | 6,872 | 5,137 | ||||

Для каждого конкретного вида резьбы и шага значения , приведенные в табл.1-3, являются предпочтительными к применению.

Таблица 3

мм

| 1,00 | 2,00 | 3,25 | 5,00 | 7,00 | 12,00 | 20,00 | 35,00 |

| 1,25 | 2,25 | 3,50 | 5,25 | 8,00 | 14,00 | 22,00 | |

| 1,40 | 2,50 | 4,00 | 5,50 | 9,00 | 15,00 | 25,00 | |

| 1,50 | 2,75 | 4,25 | 6,00 | 10,00 | 16,00 | 28,00 | |

| 1,75 | 3,00 | 4,50 | 6,50 | 11,00 | 18,00 | 30,00 | |

Допускается применять проволочки и ролики других диаметров в пределах значений ; , выбирая их из числа предпочтительных.

1.3. Рекомендации по применению проволочек и роликов приведены в приложении 1.

1.4. Сводная таблица номинальных диаметров проволочек и роликов для измерения среднего диаметра наружной резьбы приведена в приложении 2.

1.5. Формулы расчета диаметров проволочек и роликов для измерения среднего диаметра наружной резьбы приведены в приложении 3.

1.6. Номинальные диаметры проволочек и роликов для измерения параметров шлицевых соединений с эвольвентным профилем приведены в табл.3.

1.7. Длины проволочек и роликов и рабочей поверхности должны соответствовать указанным в табл.4.

Таблица 4

мм

| Интервал диаметров | ||

| До 3 | От 30 до 40 | 14 |

| » 4 | 35 » 45 | 14 |

| » 4 » 5 | 40 » 50 | 14 |

| » 5 | 50 » 55 | 40 |

Примечание. Длину проволочек, предназначенных для применения с приспособлением для установки на прибор, не устанавливают.

1.8. Числовые значения предельных отклонений проволочек и роликов, в зависимости от классов точности 0 и 1, не должны превышать указанных в табл.5.

Таблица 5

| Интервал диаметров , мм | Предельное отклонение, мкм | |

| Класс точности 0 | Класс точности 1 | |

| До 4,980 | ±0,3 | ±0,5 |

| От 5,176 до 8,690 | ±0,4 | |

| От 10,353 до 26,069 | ±0,5 | ±1,0 |

| От 28,000 до 35,000 | — | |

Отклонения формы рабочей поверхности проволочки и ролика (любое отклонение от круглости или профиля продольного сечения) должны находиться в пределах допуска на диаметр.

Измерение наружного диаметра резьбы

Контроль внешнего диаметра резьбы производится при использовании микрометрических инструментов, основу конструкции которых составляют микровинты. Расчёт происходит в соответствии со следующим алгоритмом:

- Микровинты прикладываются к профилю резьбы. Для корректировки местоположения инструмента необходимо произвести несколько вращений микрометра.

- Записать величину профиля нарезки для одной стороны. Значение рассчитываются, исходя из цены деления на шкале микровинтов.

- Приложить микрометр к противоположному концу профиля и вычислить его размер.

- Найти внешний диаметр нарезки, отняв от результата первоначального вычисления значение второго вычисления.

Измерение внутреннего диаметра резьбы

Внутренний диаметр нарезки контролируется измерительным приспособлением с заострёнными ножками – кронциркулем. Для организации вычислительных работ нужно установить инструмент на шаблонную деталь по резьбовому калибру, и затем проделать сравнение с исходным внутренним диаметром резьбовых соединений. Кронциркуль должен находиться относительно измеряемой оси под углом.

Также измерение внутренней резьбы может осуществляться приборами для цилиндрической резьбы. Это обусловлено тем, что внутренний диаметр имеет гладкую поверхность, что идеально подходит для формы наконечников, используемых в этих инструментах. Проверка полученных измерений делается посредством калибров-пробок.

Измерение резьбы методом трех проволочек

Метод трех проволочек применяется главным образом для контроля среднего диаметра резьбы. Определение значений диаметра происходит путём накладывания проволок одинакового диаметра на впадины резьбовых соединений. Размер полученной конструкции измеряется микрометром. На конечные результат вычислений может очень сильно повлиять погрешность профиля. Для устранения этой погрешности необходимо наложить проволочки на профиль таким образом, чтобы они соединялись на том уровне, где ширина впадин будет эквивалента ширине выступов. Проволочки обязаны лежать следующим образом: 1 проволока размещена на впадине с левой стороны, а 2 другие – на впадинах с противоположной стороны. Важно, что во время измерений деталь не деформировалась, а проволоки не перегибались

Помимо этого, сферой применения метода трёх проволочек является контроль диаметра трапецеидальной резьбы. Только в этом случае проверка детали проводится при помощи трех специальных роликов.