История открытия

Это вещество известно человечеству много сотен лет. Известно, что инки и майя делали из каучука шары для игры в мяч. Археологи находили их при проведении раскопок, причём их возраст достигал 900 лет.

Европейцы узнали об этом материале гораздо позже. Колумб в 1493 г. на Гаити увидел туземцев, которые играли мячом, сделанным из каучука.

Когда испанцы взяли их в руки, они обнаружили, что каучук липкий и тяжёлый, при этом пахнет дымом. Чтобы изготовить такие мячи местные жители собирали млечный сок из гевеи. Из него скатывали мячи и давали изделию загустеть.

Применение необычного материала этим не ограничивалось. Индейцы из него делали калоши. Хотя они не пропускали воду, но в жару начинали плавиться и прилипали к ногам. Если получалось так, что эта обувь растягивалась, то она уже никогда не сжималась так, чтобы соответствовать прежнему размеру.

Колумб привёз образцы каучука в Европу, однако там в течение долгого времени не удалось изготовить предметы подобные тем, которыми пользовались индейцы.

В течение двух веков этот материал оставался диковинкой до тех пор, пока в 1730 г. британский химик Джозеф Пристли не выяснил, что каучук может вытирать то, что написано графитовым карандашом. В 1791 г. бизнесмен из Англии Самуэль Пил получил патент на изобретённый им способ обработки одежды, позволяющий сделать её водонепроницаемой с помощью каучука. Начиная с 1820 г. во Франции научились на основе этого материала изготавливать подвязки для женщин и подтяжки для мужчин. Для этого использовались каучуковые нити, которые были сплетены с тканью.

Британский учёный Чарльз Макинтош придумал, что между слоями ткани можно прокладывать слой каучука и таким образом получить водонепроницаемый материал для изготовления плащей. В 1823 г. им было начато производство такой одежды. К сожалению плащ, изготовленный таким образом не выдерживал холода или жары. В первом случае он становился задубевшим, а во втором — начинал расползаться.

Учёные стали искать способы сделать из каучука материал, который был бы лишён упомянутых недостатков. Американский изобретатель Чарльз Гудьир в 1839 г. решил эту проблему, добавив серу в каучук.

Оказалось, что если положить на печь ткань, покрытую каучуком, а затем нанести слой серы и подогреть, то получившийся материал будет лишён указанных недостатков.

Обогащение каучука серой стало называться вулканизацией. В результате была получена резина, которую стали активно использовать. К 1919 г. существовало около 40 тысяч различных видов резиновых изделий.

То, чем отличается каучук от резины, состоит в следующем:

- у резины высокий уровень эластичности, прочности, стойкости к неблагоприятным воздействиям;

- каучук ценен в первую очередь не своими эксплуатационными качествами, а тем, что он является сырьём для производства резины.

Знаете ли вы, в каком из городов производят каучук в России? Это Ярославль. Завод работает с 1932 года.

Месторождение нефти — это источник не только «чёрного золота», но и многочисленных побочных продуктов — ПНГ, в частности. И вместо того, чтобы сжигать его на факелах, загрязняя атмосферу, этот газ можно пустить в дело. Как это происходит при производстве каучука, мы увидели своими глазами, взглянув на работу Красноярского завода.

Промышленные предприятия СИБУРа, одним из которых является Красноярский завод синтетического каучука (КЗСК), перерабатывают попутный нефтяной газ(ПНГ) в различную продукцию.

Мы увидели, как на свет появляются каучуки спецназначения. Производство, хоть и нефтехимическое, к природе относится очень деликатно.

Компания из земли ничего не берёт. Перерабатывает тот попутный газ, который нефтяники раньше просто уничтожали. И делает из него массу полезных вещей.

Нам помогал

Александр Берестюк, специалист с 15-летним опытом работы, прошёл путь от аппаратчика полимеризации до ведущего инженера-технолога технологического отдела КЗСК

Производство каучука в России

«Можно сказать, что на предприятиях СИБУРа лежит ответственность. Ведь мы выполняем экологическую миссию, превращая попутный газ в самые разнообразные продукты. На КЗСК — это бутадиен-нитрильный каучук.

Резинотехнические изделия на его основе устойчивы к работе в агрессивной среде и применяются в разных отраслях: авиастроении, тракторостроении, машиностроении, кабельной промышленности. БНК используют в изделиях из поливинилхлорида, АБС-пластиков и других полимерных материалов.

Применяют для изготовления уплотнительных элементов, упаковочных материалов и многого другого», — говорит наш экскурсовод — ведущий инженер-технолог технического отдела завода Александр Берестюк.

Но перед тем как попасть к потребителю, в процессе производства каучука проходит ряд превращений, которые нам удалось увидеть на предприятии.

Стартом, то есть сырьём для данного производства являются бутадиен и нитрил-акриловая кислота. Поступает оно по железнодорожной ветке — на сливо-наливную эстакаду в цистернах и танк-контейнерах. Нитрил-акриловая кислота помещается в специальные ёмкости для хранения, которые стоят в ряд неподалёку от эстакады. В нескольких метрах от них ёмкости с бутадиеном.

Бутадиен в Красноярске «родственный»: его поставляют с тобольского производственного предприятия СИБУРа.

«Мы являемся частью интегрированной компании: СИБУР осуществляет цикл переработки — от попутного нефтяного газа до продукции последующих переделов.

Получается цепочка: у нефтедобытчиков приобретают ПНГ, на газоперерабатывающих из него извлекают ШФЛУ — которая поступает на переработку в Тобольск.

Из ШЛФУ получают различные продукты, в том числе и бутадиен, который поставляют на производство синтетических каучуков — нам или на заводы в Воронеже и Тольятти. У каждого своя специализация.

Между прочим, первое производство бутадиен-нитрильных каучуков открылось именно в Красноярске. За годы работы предприятие освоило выпуск свыше 85 марок каучуков», — описывает часть упомянутой цепочки Александр Берестюк.

В это время на сливо-наливной эстакаде началось движение — пришла новая партия бутадиена. Надо сказать, что завод изначально проектировался с умом и с большими перспективами. Место выбрано очень удачно: рядом железная дорога, а также ТЭЦ — поставляющий необходимые энергоресурсы.

Мы поинтересовались, насколько энергоёмким является каучуковое производство — не зря ведь сформировано такое соседство. Оказалось, достаточно.

Однако мир не стоит на месте, технологии совершенствуются, и на каждом этапе наш провожатый рассказывал о новых и модернизированных установках, которые позволяют сократить потребление энергии и пара.

Совершенствование производства также помогает наращивать объёмы: в прошлом году завод выпустил 43 300 тонн каучука, в планах на этот — уже 46 000 тонн. Именно такова сегодня разрешенная мощность завода, которая со временем планомерно увеличивается.

Невидимые превращения

А мы тем временем переместились на следующий производственный участок — на установку полимеризации, где углеводородная шихта смешивается с водной фазой и направляется в реакторы для проведения процесса полимеризации.

Нам объяснили, что водная фаза, условно говоря, раствор мыла, в котором дополнительно присутствуют необходимые для синтеза компоненты.

При смешении получают эмульсию, которая подаётся в батарею полимеризации. Сюда же подают раствор инициатора. В результате эмульсия постепенно превращается в латекс — мельчайшие частицы бутадиен-нитрильного каучука, которые распределены в водной среде и застабилизированы эмульгатором.

Впрочем, всех этих чудес мы не увидели: выглядит отделение полимеризации как помещение, от пола до потолка заполненное переплетающимися трубами — разных диаметров и с разномастной запорной арматурой. Разве что таблички с названием компонентов выдают химическое производство.

Латекс, после удаления непрореагировавших мономеров на стадии дегазации, подаётся в накопительные ёмкости, где усредняется, и из него формируется партия с требуемыми показателями качества.

В лаборатории специалисты проводят необходимые анализы, и, если всё в порядке, партия латекса подается на следующую ступень — стадию выделения.

Всё ближе к каучуку

В народе аппарат, куда поступает полученный на предыдущей стадии латекс, называют «гитарой» — профессионалы зовут его системой струйных аппаратов переменного сечения.

Сюда же подаётся коагулянт — вещество, которое выделяет каучук из латекса.

Чуть позже, уже в лаборатории, Александр Берестюк показал процесс в миниатюре: добавил раствор коагулянта в латекс, и из двух жидкостей — прозрачной и молочно-белой — получился кусочек каучука. На производстве все выглядит примерно также, только в масштабе и при участии профильного оборудования.

Выделение каучука из латекста. производственный процесс «в миниатюре»

После процесса коагуляции мокрый каучук разбивают на крошку, которая поступает на вибросито.

Здесь происходит первичное отделение влаги, потом крошку каучука промывают и подают на следующее вибросито. Здесь уже практически готовый продукт — можно даже потрогать.

Мы подержали его на ладони и удивились, насколько белые комочки (мягкая розоватая стружка) не похожи на готовые изделия РТИ.

Хотя каучук и прошёл вибросита, он по-прежнему остаётся влажным. Поэтому нужен экспеллер — отжимная машина.

«Конструкция напоминает большую мясорубку. Цилиндрический корпус, шнек, пластина с отверстиями. Только в мясорубке нож находится внутри, а у нас снаружи, чтобы срезать крошку каучука. Далее она падает вниз, а там — ещё один экспеллер», — показывает Александр Берестюк.

На вибросите влажность материала — порядка 70-80%. После первого экспеллера — это уже 10%, после второго — не более 5%.

Наш провожатый объяснил: если каучук не отжимать, придётся сушить его 7-10 часов, да и сушилку делать в несколько километров длиной. А так это только 30 минут и несколько метров просушки.

Да, сушилка — следующий пункт в путешествии каучука. С помощью виброраспределителя его равномерно распределяют по конвейеру сушилки, и сплошной ковёр из каучуковой крошки отправляется в камеру в виде коридора, где сушится горячим воздухом. На выходе мягкая розоватая стружка — не более 0,5% влажности. Далее виброподъёмник и пресса, где формируется готовый брикет массой 30+/- 0,5 кг.

Трубопроводы для транспортировки сырья выполнены из обычной, так называемой «чёрной» стали. А вот в цехе полимеризации уже используется сталь нержавеющая: латекс обладает высокой адгезией, образует полимерные отложения, которые приходится очищать — с трубами из «нержавейки» это делать проще.

«После прессования брикет проходит через металлодетектор, чтобы наверняка установить, что посторонних металлических включений в материале нет, далее через конвейерные весы каучук идёт на стадию упаковки в полиэтиленовую пленку и маркируется», — описывает последние штрихи Александр Берестюк.

И вот, наконец, мы видим то, ради чего было организовано вся эта многоумная конструкция: брикеты готового каучука укладывают в контейнеры.

«Потрогайте! — смеясь, говорят работники. — Свежий, ещё тёплый!».

Контейнеры отправляют на склад, а оттуда каучук расходится на заводы РТИ в 35 странах мира.

Золотые руки и головы

Можно подумать, что на производстве с таким количеством этапов работает целый город. Сотрудников на заводе действительно немало — 390 человек. Однако в цехах фактически безлюдно — где-то и вовсе пусто.

Производство максимально автоматизировано, так что рабочие только контролируют процесс его работы — по большей части, удалённо.

Именно поэтому в нашем рассказе так много возвратных глаголов: никто не промывает каучук и не добавляет ингредиенты: все именно промывается и смешивается — словно бы самостоятельно.

Пока мы находились в отделении полимеризации, Александр Берестюк обратил наше внимание на возможности автоматического регулирования.

«Здесь, в цехе, находится расходомер, информация поступает на АСУ ТП, сопоставляется с теми параметрами, которые задал аппаратчик полимеризации или начальник смены.

Если значение больше или меньше, АСУ ТП изменяет его — с помощью регулирующего клапана».

Последние и первые

Постановление правительства о строительстве на территории Красноярска Завода синтетического каучука подписали в 1947 году.

Начали строительство уже через два года, а в 1952 году выпустили первый рулон — тогда продукция ещё выпускалась в рулонах — альфаметилстирольного каучука.

Это был материал спецназначения — шёл на нужды оборонной промышленности. На тот момент завод являлся частью так называемого «золотого кольца химпрома» — промышленного комплекса, предприятия которого работали в цепочке.

Но, когда единая система управления заводами исчезла, рухнуло и «золотое кольцо».

Завод синтетического каучука остался последним из большой семьи. В самые тяжёлые годы объёмы производства падали до самых низов, но предприятие держалось.

В 2001-м завод приобрела нефтехимическая компания СИБУР — сначала 95%, а позже и все 100%. Так что сегодня КЗСК стал частью другой команды — первого игрока этого рынка.

Для этого на заводе функционируют несколько щитов управления. В ответ на наш наивный вопрос о том, как же можно что-то увидеть в этих пересекающихся графиках, таблицах и диаграммах, представители дежурной смены только улыбнулись.

Они охотно начали рассказывать: вот, видите, здесь отображается работа всей установки полимеризации. Все значения в рамках установленных границ.

Если же что-то пойдёт не так, система сигнализирует: сначала сработает предупредительная сигнализация (то есть ничего критичного, но меры уже следует принять), а в случае форс-мажора — остановка, клапаны закрываются, оборудование перестаёт работать.

Контроль параметров производства осуществляется прямо со щита управления

«У нас есть специальный документ — План мероприятий по ликвидации аварийных ситуаций, где прописаны действия персонала в любых производственных ситуациях.

Частичное регулирование происходит прямо отсюда — со щита, если же необходим останов, то лучше закрыть клапан вручную — так безопаснее. Но в любом случае это очень оперативный процесс», — объяснили специалисты.

И ещё один шаг

На этапе создания брикетов основная работа каучукового завода завершается. А для самого бутадиен-нитрильного каучука всё только начинается. Дело в том, что этот материал характеризуется повышенной масло- и бензостойкостью.

Соответственно, продукция из него востребована там, где резинотехническим(РТИ) деталям придётся контактировать с нефтепродуктами — топливом, маслами. То есть ключевыми потребителями являются автопром и «нефтянка».

На самом предприятии РТИ не выпускают, однако в лаборатории налажено «производство в миниатюре»: создаются тестовые образцы итоговой продукции, чтобы была возможность оценить её свойства с точки зрения потребителей.

Рынок подтянется!

Специалисты завода синтетического каучука подтвердили традиционное мнение аналитиков о том, что рынок потребления нефтехимии в России является ограниченным, но только в сравнении с потреблением в более развитых экономиках на душу населения.

При этом в определенном смысле предложение может стимулировать и спрос.

Когда появляется доступный отечественный продукт в большом объеме, то у переработчиков больше стимулов расширять свои производства.

К тому же, есть ещё и ниша замещения импорта. Да и сама продукция совершенствуется, и сегодня, например, полимеры, уже используют там, где раньше работали металл и другие материалы.

То же касается и синтетических каучуков. Этот рынок в мире растет на 3% ежегодно, спрос на бутадиен-нитрильный каучук гораздо выше.

Даже демографическая ситуация и уровень доходов населения косвенно влияют на него.

Понадобился, скажем, семье не один автомобиль, а два. А автопром — один из главных потребителей красноярского синтетического каучука.

Кроме того, современные технологии позволяют создавать новые продукты, с новыми качественными характеристиками. За последние несколько лет КЗСК освоил выпуск многих современных марок продукции, что открыло для завода перспективы роста на рынках Европы, Азии и, конечно же, России.

Специалисты лаборатории завода осуществляют входной контроль сырья, анализируют качество промежуточной и готовой продукции

Синтетический каучук, как уже упоминалось, — светлый и достаточно мягкий материал, его легко можно порвать руками, РТИ же, как все знают, чёрные, жесткие, эластичные.

«В лаборатории мы готовим стандартную резиновую смесь. В рецепт для прочности добавляется технический углерод, он же и даёт черный цвет конечному изделию.

Также добавляется сера — вулканизующий агент, другие компоненты, необходимые для процесса вулканизации.

Резиновую смесь готовят на лабораторных вальцах.

Работают они так: два валка вращаются в разные стороны, при этом у них разная скорость вращения. За счёт чего все необходимые компоненты легко вводятся в каучук.

Далее, так называемая сырая резина помещается в пресс-форму, а пресс-форма — в вулканизационный пресс, где происходит процесс вулканизации при сжатии нагретых до 150 градусов плит пресса при определённом времени. Получается вулканизат», — демонстрирует процесс наш экскурсовод.

Из полученного материала вырубается образец установленной формы — похожий на двухлопастное весло. Его нужно протестировать на прочность и эластичность: для этого образец прямо при нас заправляют в специальный прибор — тензометр и начинают растягивать с определённой скоростью.

Кто бы мог подумать, что жёсткая на вид резина способна так заметно растягиваться, а после возвращаться в исходную форму.

Нам объяснили: по техническим условиям на готовую продукцию тестируемых образец должен выдерживать нагрузку не менее 250 кгс/см2 и растягиваться на 450%. Усилием машины образец, наконец, удаётся разорвать. Миссия выполнена: нормативам продукция соответствует.

На производстве побывала Анна Кучумова Фото: Евгений Ошкин

Физико-химические свойства каучука

Этот материал является эластичной массой, которую первоначально получали из гевеи. С течением времени млечный сок свёртывается и образует вязкий материал. Для того, чтобы этого не происходило, в него добавляют гидросернистый натрий или формалин.

Только что добытый сок каучука (латекс) характеризуется следующими свойствами:

- Удельный вес составляет 0,9794 (при содержании каучука 35 г в 100 куб. см).

- При температуре, равной 30 градусов тепла, вязкость находится в пределах от 12 до 15.

- Размер каучуковых частиц равен 0,5-5 мк. В 1 куб. см сока их количество достигает 200 миллионов.

Каучук представляет собой полимер ненасыщенного углеводорода. Его химическая формула выглядит следующим образом: (C5H8)n — он представляет собой изопреновый полимер. Молекулярная масса этого вещества составляет 15000-30000. После проведения исследований учёные выяснили, что каучук состоит из полимера 2-метилбутадиена.

Свойства природного каучука

Макромолекулы натурального каучука имеют линейную структуру и свернуты в клубок. При воздействии силы на каучук он может растягиваться, а после снятия нагрузки сжиматься и принимать прежнюю форму. Такое свойство каучука называется эластичностью. Природный каучук благодаря своей эластичности хорошо устойчив к износу. Но при повышении температуры становится липким, мягким и теряет эластичность, а также, в своё прежнее состояние не может вернуться. Если каучук предать дальнейшему нагреванию, то он плавится.

Однако на холоде каучук приобретает свойство твердости и хрупкости.

Проведенные исследования показали, что при нагревании натурального каучука главным продуктом разложения является изопрен – диеновый углеводород.

Таким образом, натуральный каучук является природным полимером, макромолекулы которого состоят из звеньев (-С5H8-).

Пример схемы реакции полимеризации изопрена при образовании природного каучука:

Наличие двойной связи указывает на то, что натуральный каучук является непредельным углеводородом.

Натуральный каучук

99% такого материала получают из дерева гевеи. Для этого на коре делают надрезы в виде буквы V. В нижней части перпендикулярно поверхности устанавливается желобок, по которому постепенно стекает сок в миску, установленную ниже. Вытекание латекса (млечного сока гевеи) длится в течение полутора часов.

Содержание каучука в нём может быть различным. Это зависит от:

- того, какой возраст у дерева, с которого собирают сок;

- важное значение имеет состав почвы, в которой растёт гевея;

- времени года, когда происходит сбор;

- того, какая была в это время погода;

- времени и качества сделанных надрезов;

- других особенностей сбора латекса.

Для того, чтобы натуральный каучук можно было использовать, он должен пройти следующую обработку:

- Сначала производится отжим. Он необходим для того, чтобы удалить из латекса излишнюю влагу.

- После этого полученные полосы обматывают вокруг палки и просушивают над костром.

- Полосы раскладывают в один слой и оставляют под лучами солнца.

- Теперь осталось подержать над дымом.

Подготовленный таким образом каучук может служить сырьем для производства резины.

Сок добывают из тех деревьев, которым уже исполнилось 12 лет. В год может быть получено от 3 до 5,5 кг латекса.

Состав латексного раствора:

- до 70% воды;

- содержание каучука в различных случаях колеблется от 25% до 70%;

- содержание других химических веществ, включая протеин, не превышает 1-2%.

Типы и виды натурального каучука:

Натуральный каучук делят на 8 типов, образующих 35 сортов.

Самым распространенным и ценным типом натурального каучука считается «смокед-шит», что означает копченый лист. Он изготавливается в виде достаточно прозрачных листов цвета янтаря с рифленой поверхностью.

Меньше распространен тип называемый «светлый креп». Для его получения к латексу перед желатинированием добавляют для отбеливания бисульфит натрия. Листы этого типа каучука имеют кремовый оттенок, они непрозрачны.

Меньше всего ценится тип, который называют «пара-каучук». Его добывают из дикорастущей гевеи кустарным способом.

Синтетический каучук и его основные виды

Бутадиеновый каучук применяется для изготовления автомобильных камер и шин. Эксплуатационные, а также физико-химические свойства изделий гораздо лучше по сравнению с натуральным материалом.

Одной из его особенностей является способность надёжно удерживать воздух. Она превосходит аналогичное качество природного материала примерно в 10 раз. Химия позволила создать материалы, которые по своим характеристикам существенно превосходят природный каучук.

Ещё одна область применения — изготовление эбонита или химически стойкой резины.

Хлоропреновый каучук поставляется клиентам в виде светло-жёлтой массы.

Отличительные качества продукта:

- высокая стойкость к огню и температурному воздействию;

- он отличается невосприимчивостью к озону, низким температурам и другим видам погодного воздействия;

- у него имеется высокий уровень адгезии к тканям, металлам и другим материалам.

Материал под действием растяжения способен кристаллизоваться. Это качество повышает его прочностные характеристики.

Материал, изготовленный на основе этилен-пропилена используется там, где нужна ударопрочная резина.

Кремнийорганические каучуки обладают повышенной стойкостью к температурному и химическому воздействию, к истиранию. Этот материал не пропускает газы.

Дивиниловый каучук используется для создания прокладок в установках высокого давления.

Получение

Бутадиеновый каучук получают путем реакции полимеризации бутадиен в растворе органического соединения, например толуола, олефинов и т.д. Бутадиен полимеризуются по непрерывной технологии в цепи следующих друг за другом связанных между собой реакторов в течение нескольких часов. Примерно 90% мономера превращается в итоге в полимер.

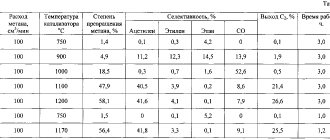

Рис.1. Схема синтеза

После того, как реакция синтеза обрывается, проводят дезактивации катализатора, внесение в систему антиоксидантов и промывку полученного полимерного раствора. После этого готовый каучук выделяют из реакционной смеси, отделяют от воды, сушат, нарезают в брикеты и пакуют.

Получение синтетического каучука

Когда резина стала массово применяться в промышленности, природного каучука для её производства стало остро не хватать. Эта ситуация поставила перед учёными задачу синтеза искусственного материала с такими же физическими и химическими свойствами.

Получение синтетического каучука по методу Лебедева

Установка для получения этого материала была впервые введена в действие в тридцатых годах XX века.

Синтетический каучук производят из дивинила, который добывают при помощи реакции разложения спирта. Мономером искусственного каучука является изопрен. Материал получают в результате полимеризации.

Что мы узнали?

Из урока химии 10 класса узнали о строении, свойствах и применении каучуков. Каучук – природный или синтетический материал, обладающий эластичностью. Натуральные каучуки получают из латекса – вязкого сока некоторых тропических деревьев. Промышленным путём производится из алкадиенов, в частности из изопрена. Впервые синтетический каучук был получен в 1932 году. В зависимости от температуры меняются физические свойства. Чем ниже температура, тем хрупче материал. Из каучуков изготавливают резину.

Предыдущая

ХимияЦиклоалканы – общая формула, строение

Следующая

ХимияПластмасса – формула в химии

Применение каучука

В чистом виде этот материал применяется редко. В большинстве случаев его используют в качестве основы для изготовления резины.

После того, как каучук привезли в Европу, до XVIII века каучук считался просто одной из заморских диковинок. Эластичность и водоотталкивающие свойства позволяли применять материал для изготовления обуви и одежды, не пропускающих воду, тем не менее низкие эксплуатационные качества мешали его распространению.

После того, как была открыта вулканизация каучука, позволившая изготавливать резину, использование нового материала стало очень распространённым. Постепенно качество резины улучшилось и из неё стали делать большое количество различных товаров.

В качестве примеров можно привести:

- шины;

- детские резиновые игрушки;

- обувь;

- одежду;

- электрическую изоляцию для проводов;

- конвейерные ленты;

- медицинские изделия;

- резиновые защитные перчатки.

Сейчас сложно назвать область человеческой жизни, где не применялась бы резина.

Натуральный каучук продолжает использоваться в настоящее время. Из него делают покрышки, амортизаторы, некоторые изделия для санитарных и гигиенических целей.

Применение

Основное применение каучуков – производство резины для шин. Также материал используется для изготовления:

- тепло-, электро-, звуко-, гидроизоляционных материалов;

- твёрдого ракетного топлива;

- уплотнителей;

- клея;

- лаков;

- эластичных лент;

- напольных покрытий;

- шлангов;

- перчаток;

- обуви;

- игрушек;

- мебели;

- ластиков.

Рис. 3. Резиновые изделия.

Интересные факты о каучуке

После того, как был открыт процесс вулканизации, материал стал активно использоваться в промышленности. При этом сока гевеи, который добывали в бразильских джунглях, стало не хватать.

Для того, чтобы увеличить производство каучука, на островах Ява и Суматра были созданы большие плантации гевеи.

Хотя основной источник натурального каучука — это гевея, тем не менее в природе есть и другие варианты получения этого сырья из растений.

Исходное вещество

Представляет собой 1.3-бутадиен бесцветный газ, формула которого выглядит следующим образом: СН2=СН—СН=СН2. По-другому его называют дивинил. По сути, бутадиен-1.3 — это ненасыщенный углеводород, представитель группы диеновых. Характерной особенностью этого газа, помимо всего прочего, является очень неприятный запах.

Полимеризация бутадиена для получения собственно каучука производится на стереоскопических катализаторах. Сама реакция протекает с присоединением молекул друг с другом в 1,4 или 1,2 положении.

Свойства каучука и получаемых из него резин

Хлоропреновый каучук

Бутадиеновые каучуки растворяются в ароматических и алифатических углеводородах, их хлорпроизводных, циклогексане. Плотность БК обычно равна от 900 до 920 кг/куб. м.

Химические свойства бутадиеновых каучуков по большей части обусловлены наличием двойных связей в цепи. Они реагируют с галогенами: бромом, хлором, кроме того, с веществами, имеющими достаточно свободных галогенных атомов.

Также бутадиеновые каучуки могут быть подвергнуты гидрированию водородом, растворенным в углеводородах, при условии нахождения в среде комплексных катализаторов. Каучуки могут присоединять тиолы, реагировать по механизмам эпоксидирования, циклизации и др.

Вулканизируются бутадиеновые, как и многие другие, каучуки в основном при помощи элементарной серы, кроме нее возможно использование тетраметилтиурамдисульфида, органических перекисей и некоторых термореактивных смол. Наполняют получившуюся резину техническим углеродом, высокодисперсным оксидом кремния, мелом или каолином. Пластифицируют резины минеральными маслами в композиции с углеводородами различных типов.

Главным преимуществом вулканизатов или резин из бутадиеновых и некоторых других типов каучуков обладают именно стереорегулярные каучуки – это отличные эластические и износостойкие свойства.

Наилучшие комплексы полезных свойств получаются в случае применения композиций бутадиеновых и прочих каучуков с последующей вулканизацией смесей. Так можно добиться повышенных прочностных характеристик, сопротивления раздиру, отличных эластических характеристик и износостойкости.

Вулканизаты таких каучуков обладают хорошей газопроницаемостью. Морозостойкость таких вулканизатов зависит от их способности кристаллизоваться при понижении температуры. Существуют специальные способы улучшения показателя морозостойкости.

Каучук. Презентация по химии.

Здесь вы сможете скачать слайды презентации на тему «Каучук» по химии.

Чуть ниже будет информация с изображений, которая используется в Википедии и других источниках (все ссылки находятся после статьи)

- Каучук — это

- Натуральный и синтетический каучук.

- Вулканизация каучука.

- Виды каучука.

- Натуральный каучук.

- Примеры некоторых синтетических каучуков.

- Источники:

Каучук — это

Каучу́ки — натуральные или синтетические эластомеры, характеризующиеся эластичностью, водонепроницаемостью и электроизоляционными свойствами, из которых путём вулканизации получают резины и эбониты.

Еще в конце 15 века индейцы Северной Америки из сока дерева гевеи научились получать каучук, который использовали при изготовлении обуви и других вещей. При надрезе коры гевеи происходило выделение капель молочно-белого сока – латекса. Этот сок индейцы назвали «слезы дерева», что звучит как кау-учу. Отсюда и название – каучук.

Натуральный и синтетический каучук.

Открытие Америки Христофором Колумбом способствовало распространению чудесного материала в Европу, где путем проб и ошибок впервые получили резину. С появлением автомобильной промышленности в 20 веке спрос на резину, а, значит, и на каучук стал расти. В то время стоимость изделий из каучука была очень высокой. Это связано с тем, что в год с одного дерева гевеи можно получит всего 1—2 кг каучука, а на производство, например, шин требовалось в 50 больше.

Вскоре возникла нехватка, дефицит получаемого из сока гевеи каучука (натуральный каучук).

В 20-е годы 20 века русский учёный С.В. Лебедев получил первый синтетический каучук путем полимеризации 1,3-бутадиена (дивинила) на натриевом катализаторе. Позже натриевый катализатор заменили катализатором Циглера-Натта (Al(C2H5)3∙TiCl4), что дало возможность получения полибутадиена и полиизопрена — синтетического каучука, обладающего нужными свойствами эластичности и прочности. Синтетический каучук стал настолько популярен, что к концу 20 века почти полностью вытеснил натуральный каучук.

Огромную, хоть и недолгую популярность в Европе и Северной Америке резиновые изделия получили после того, как англичанин Чаффи изобрел прорезиненную ткань. Он растворял сырую резину в скипидаре, добавлял сажу и, с помощью специально сконструированной машины, наносил тонкий слой смеси на ткань. Из такого материала делали не только одежду, обувь и головные уборы, но и крыши домов и фургонов. Однако у изделий из прорезиненной ткани был большой недостаток. – эластичность каучука проявляется лишь в небольшом интервале температур, поэтому в холодную погоду резиновые изделия твердели и могли растрескаться, а летом размягчались, превращаясь в липкую, издающую зловоние массу.

Получение — бутадиен-стирольный каучук

Получение бутадиен-стирольных каучуков с применением металлического лития отличается только начальной стадией инициирования, которая осуществляется в специальном аппарате. Смесь мономеров, растворителя и регулятора молекулярной массы непрерывно подается в аппарат, где помещены крупные гранулы лития. Гранулы за счет перемешивания находятся во взвешенном состоянии. При интенсивном перемешивании в присутствии мономера и регулятора происходит инициирование. Раствор, содержащий активные центры живого полимера, поступает ц батарею полимеризаторов и дальше процесс аналогичен процессу с применением литийалкилов. Расход металлического лития по этому способу близок к теоретическому.

Для получения бутадиен-стирольного каучука используют стандартную рецептуру. В процессе совершенствования технологии соотношения ингредиентов периодически пересматриваются, хотя диапазон допустимых колебаний основных параметров остается почти неиаменным, что позволяет говорить об общности алгоритмов и систем управления процессами получения эмульсионных каучуков и латексов различных марок.

В практике получения бутадиен-стирольного каучука наиболее распространено выделение каучука из латекса под действием электролитов. При введении электролитов могут образоваться и остаться в каучуке нежелательные примеси, оказывающие влияние на свойства полимера и его вулканизата и на скорость вулканизации

Поэтому большое внимание уделяется отмывке каучука. В практике выделения эмульсионных каучуков в качестве коагулянта наиболее часто используют раствор хлорида натрия в комбинации с различными кислотами — уксусной, серной; в ряде случаев используют соли алюминия в комбинации с серной кислотой

При коагуляции латексов, стабилизованных алкил ( арил) сульфонатами, нашли применение соли магния и кальция, в некоторых случаях в качестве коагулянта используют смесь электролитов, например NaCl — f A12 ( SO4) 3; NaCl MgS04 ( MgCl2, СаС12), что целесообразно для снижения расхода основного электролита.

Соотношение мономеров и состав шихты для получения бутадиен-стирольных каучуков определяются маркой выпускаемого каучука.

Он применяется в промышленности синтетических каучуков для получения бутадиен-стирольных каучуков и латексов, — в промышленности пластмасс для получения полистирола и сополимеров стирола, а также в лакокрасочной, химико-фармацевтической и других отраслях промышленности.

Одним из быстро развивающихся направлений синтеза полимеров является получение бутадиен-стирольных каучуков в растворе в присутствии литиевых катализаторов. Одной из причин такого бурного развития является сравнительная простота получения этих каучуков и ценность их как материалов для изготовления широкого ассортимента резиновых изделий.

Процесс отгонки незаполимеризовавшихся мономеров аналогичен соответствующему процессу при получении бутадиен-стирольных каучуков. Однако в производстве латексов предъявляются жесткие требования к содержанию свободных мономеров. При отгонке мономеров из латекса применяют прямоточную ( например, для СКС-65ГП, СКС-85ГП) или противоточную схему контакта латекса с водяным паром.

Меркаптаны входят в состав для регулирования полимеризации при получении бутадиен-стирольного каучука.

Способ получения бутадиен-нитрильных каучуков ( СКН) аналогичен способу получения бутадиен-стирольных каучуков.

| Схема эмульсионной сополимеризации бутадиена и стирола. |

На рис. 244 приведена схема эмульсионной полимеризации применительно к процессу получения бутадиен-стирольного каучука.

| Схема эмульсионной сополимеризации бутадиена и стирола. |

На рис. 244 приведена схема эмульсионной полимеризации применительно к процессу получения бутадиен-стирольного каучука.

Стирол является основным компонентом в производстве полистирола и сополимером при получении бутадиен-стирольного каучука. Они сополимеризуются с бутадиеном ( 75 — 85 % бутадиена и 15 — 25 % винилтолуолов) с образованием пластических материалов, применяемых в производстве термостойких и гидрофобных лаков.

Полимеризацию проводят в водной эмульсии в условиях, близких к условиям получения бутадиен-стирольного каучука.