Общие сведения

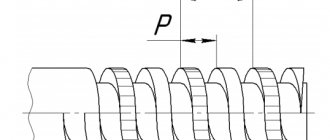

Вершина резца при перемещении с постоянной скоростью подачи вдоль вращающейся заготовки, врезаясь, оставляет на ее поверхности винтовую линию (рис. 4.42).

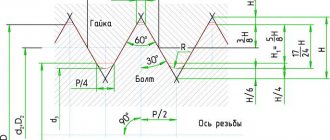

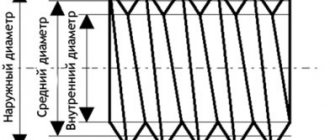

Наклон винтовой линии к плоскости, перпендикулярной оси вращения заготовки, зависит от частоты вращения шпинделя с заготовкой и подачи резца и называется углом μ подъема винтовой линии (рис. 4.43). Расстояние между винтовыми линиями, измеренное вдоль оси заготовки, называется шагом Р винтовой линии. Если отрезок на поверхности детали, равный шагу винтовой линии, развернуть на плоскость, то из прямоугольного треугольника АБВ можно определить

tgμ= P/(πd),

где d — диаметр заготовки по наружной поверхности резьбы.

При углублении резца в поверхность заготовки вдоль винтовой линии образуется винтовая поверхность, форма которой соответствует форме вершины резца. Резьба — это винтовая поверхность, образованная на телах вращения и применяемая для соединения, уплотнения или обеспечения заданных перемещений деталей машин и механизмов. Резьбы подразделяются на цилиндрические и конические.

В зависимости от назначения резьбового соединения применяют резьбы различного профиля.

Профиль резьбы — это контур сечения резьбы в плоскости, проходящей через ее ось. Широко применяются резьбы с остроугольным, трапецеидальным и прямоугольным профилями.

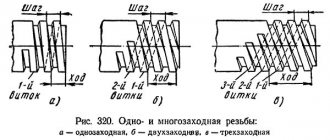

Резьбы бывают левые и правые. Винт с правой резьбой завертывают при вращении по часовой стрелке (слева направо), а винт с левой резьбой — против часовой стрелки (справа налево). Различают однозаходные и многозаходные резьбы. Однозаходная резьба образована одной непрерывной ниткой резьбы, а многозаходная — несколькими нитками резьбы, эквидистантно расположенными на поверхности детали. Число ниток легко определить на торце детали, где начинается резьбовая поверхность (рис. 4.44, а и б).

Различают ход Ph и шаг Р многозаходной резьбы. Ход многозаходной резьбы (ГОСТ 11708—82) — это расстояние по линии, параллельной оси резьбы, между любой исходной средней точкой на боковой стороне резьбы и средней точкой, полученной при перемещении исходной средней точки по винтовой линии на угол 360° между одноименными точками одного витка одной нитки резьбы, измеренное параллельно оси детали. Ход многозаходной резьбы равен шагу резьбы, умноженному на число заходов:

Ph= кР,

где k — число заходов.

Технология нарезания резьбы на токарных станках (статья)

Вершина резца при перемещении с постоянной скоростью подачи вдоль вращающейся заготовки, врезаясь, оставляет на ее поверхности винтовую линию (рис. 4.42).

Наклон винтовой линии к плоскости, перпендикулярной оси вращения заготовки, зависит от частоты вращения шпинделя с заготовкой и подачи резца и называется углом μ подъема винтовой линии (рис. 4.43). Расстояние между винтовыми линиями, измеренное вдоль оси заготовки, называется шагом Р винтовой линии. Если отрезок на поверхности детали, равный шагу винтовой линии, развернуть на плоскость, то из прямоугольного треугольника АБВ можно определить

tgμ= P/(πd),

где d — диаметр заготовки по наружной поверхности резьбы.

При углублении резца в поверхность заготовки вдоль винтовой линии образуется винтовая поверхность, форма которой соответствует форме вершины резца. Резьба — это винтовая поверхность, образованная на телах вращения и применяемая для соединения, уплотнения или обеспечения заданных перемещений деталей машин и механизмов. Резьбы подразделяются на цилиндрические и конические.

В зависимости от назначения резьбового соединения применяют резьбы различного профиля.

Профиль резьбы — это контур сечения резьбы в плоскости, проходящей через ее ось. Широко применяются резьбы с остроугольным, трапецеидальным и прямоугольным профилями.

Резьбы бывают левые и правые. Винт с правой резьбой завертывают при вращении по часовой стрелке (слева направо), а винт с левой резьбой — против часовой стрелки (справа налево). Различают однозаходные и многозаходные резьбы. Однозаходная резьба образована одной непрерывной ниткой резьбы, а многозаходная — несколькими нитками резьбы, эквидистантно расположенными на поверхности детали. Число ниток легко определить на торце детали, где начинается резьбовая поверхность (рис. 4.44, а и б).

Различают ход Ph и шаг Р многозаходной резьбы. Ход многозаходной резьбы (ГОСТ 11708—82) — это расстояние по линии, параллельной оси резьбы, между любой исходной средней точкой на боковой стороне резьбы и средней точкой, полученной при перемещении исходной средней точки по винтовой линии на угол 360° между одноименными точками одного витка одной нитки резьбы, измеренное параллельно оси детали. Ход многозаходной резьбы равен шагу резьбы, умноженному на число заходов:

Ph= кР,

где k — число заходов.

Нарезание резьбы резьбонарезными головками

Резьбонарезные винторезные головки применяют для нарезания наружной и внутренней резьбы на токарных, токарно-револьверных станках и на токарных автоматах.

С помощью хвостовика резьбонарезная головка устанавливается в пиноли задней бабки или в револьверной головке станка. В винторезных головках применяют радиальные, тангенциальные и круглые гребенки. В конце нарезания резьбы гребенки автоматически расходятся и при обратном ходе не соприкасаются с резьбой.

При нарезании наружной резьбы большое распространение получили головки с круглыми гребенками, так как они просты по конструкции, позволяют осуществлять много переточек и обладают большей стойкостью, чем радиальные и тангенциальные гребенки. Устройство и принцип работы существующих винторезных головок имеют незначительные различия.

Внутреннюю резьбу чаще нарезают резьбонарезными головками с призматическими гребенками, режущие кромки которых располагаются на одном диаметре и имеют заходный конус. Число гребенок в комплекте зависит от размера головки. Гребенки смещены в комплекте одна относительно другой в соответствии с углом подъема винтовой линии нарезаемой резьбы.

При нарезании длинных винтов и червяков для повышения производительности применяют резцовые головки, которые устанавливают на суппорте станка. Эти головки оснащают обыкновенными и чашечными резцами и используют при нарезании наружных и внутренних резьб.

Контроль резьбы

Шаг резьбы измеряют резьбовым шаблоном, представляющим собой пластину 2 (рис. 4.46), на которой нанесены зубцы с шагом резьбы, обозначаемым на плоскости шаблона. Набор шаблонов для метрической или дюймовой резьбы скрепляется в кассету 1. Резьбовыми шаблонами определяют только шаг резьбы.

Правильность выполненной на детали внутренней и наружной резьбы комплексно оценивают с помощью резьбовых калибров (рис. 4.47). Резьбовые калибры разделяют на проходные, имеющие полный профиль резьбы и являющиеся как бы прототипом детали резьбового соединения, и непроходные, контролирующие только средний диаметр резьбы и имеющие укороченный профиль.

Для измерения наружного, среднего, внутреннего диаметров и шага резьбы применяют резьбовые микрометры (рис. 4.48). Резьбовой микрометр имеет в шпинделе и пятке посадочные отверстия, в которые устанавливают комплекты сменных вставок, соответствующие измеряемым элементам резьбы. Для удобства измерений резьбовой микрометр закрепляют в стойке, а затем настраивают по шаблону или эталону.

Перед контролем проверяемые детали необходимо очистить от стружки и грязи. В процессе контроля следует осторожно обращаться с калибрами, чтобы на их рабочей резьбовой поверхности не появились забоины и царапины.

Нарезание резьбы резцами

На токарно-винторезных станках наиболее широко применяют метод нарезания наружной и внутренней резьб резцами (рис. 4.45). Резьбонарезные резцы бывают стержневые, призматические и круглые; их геометрические параметры не отличаются от геометрических параметров фасонных резцов.Резьбы треугольного профиля нарезают резцами с углом в плане при вершине ε= 60° ± 10′ для метрической резьбы и ε= 55° ± 10′ для дюймовой резьбы. Учитывая погрешности перемещения суппорта, которые могут привести к увеличению угла резьбы, иногда применяют резцы с углом ε = 59°30′. Вершина резца может быть скругленной или с фаской (в соответствии с формой впадины нарезаемой резьбы).

Резьбонарезные резцы оснащают пластинами из быстрорежущей стали и твердых сплавов. Предварительно деталь обтачивают таким образом, чтобы ее наружный диаметр был меньше наружного диаметра нарезаемой резьбы. Для метрической резьбы диаметром до 30 мм эта разница ориентировочно составляет 0,14… 0,28 мм, диаметром до 48 мм — 0,17…0,34 мм, диаметром до 80 мм — 0,2…0,4 мм. Уменьшение диаметра заготовки обусловлено тем, что при нарезании резьбы материал заготовки деформируется и в результате этого наружный диаметр резьбы увеличивается.

Нарезание резьбы в отверстии производят или сразу после сверления (если к точности резьбы не предъявляют высоких требований), или после его растачивания (для точных резьб). Диаметр отверстия (мм) под резьбу

d0 = d-P,

где d — наружный диаметр резьбы, мм; Р — шаг резьбы, мм.

Диаметр отверстия под резьбу должен быть несколько больше внутреннего диаметра резьбы, так как в процессе нарезания резьбы металл деформируется и в результате этого диаметр отверстия уменьшается. Поэтому результат, полученный по приведенной выше формуле, увеличивают на 0,2…0,4 мм при нарезании резьбы в вязких материалах (стали, латуни и др.) и на 0,1…0,02 мм при нарезании резьбы в хрупких материалах (чугуне, бронзе и др.).

В зависимости от требований чертежа резьба может заканчиваться канавкой для выхода резца. Внутренний диаметр канавки должен быть на 0,1 …0,3 мм меньше внутреннего диаметра резьбы, а ширина канавки (мм)

b=(2…3)P.

В процессе нарезания болтов, шпилек и некоторых других деталей при отводе резца, как правило, образуется сбег резьбы.

Для более удобного и точного нарезания резьбы на торце обрабатываемой детали выполняют уступ длиной 2…3 мм, диаметр которого равен внутреннему диаметру резьбы. По этому уступу определяют последний проход резца, после окончания нарезания резьбы уступ срезают.

Точность резьбы во многом зависит от правильной установки резца относительно линии центров. Для того чтобы установить резец по биссектрисе угла профиля резьбы перпендикулярно к оси обрабатываемой детали, используют шаблон, который устанавливают на ранее обработанной поверхности детали вдоль линии центров станка. Профиль резца совмещают с профилем шаблона и проверяют правильность установки резца по просвету. Резьбонарезные резцы следует устанавливать строго по линии центров станка.

На токарно-винторезных станках резьбу нарезают резцами за несколько проходов. После каждого прохода резец отводят в исходное положение. По нониусу ходового винта поперечного движения подачи суппорта устанавливают требуемую глубину резания и повторяют проход. При нарезании резьбы с шагом до 2 мм подача составляет 0,05…0,2 мм на один проход. Если резьбу нарезать одновременно двумя режущими кромками, то образующаяся при этом стружка спутывается и ухудшает качество поверхности резьбы. Поэтому перед рабочим проходом резец следует смещать на 0,1…0,15 мм поочередно вправо или влево, используя перемещение верхнего суппорта, в результате чего обработка ведется только одной режущей кромкой. Число черновых проходов — 3…6, а чистовых — 3.

Нарезание резьб методом точения | 28.03.2012

Рис. 1 Общая схема нарезания резьбы на токарном станке Современные инструменты (в основном сменные пластины) позволяют работать с большими скоростями и подачами, что дает возможность выполнять операции резьбонарезания с высокой производительностью на станках с ЧПУ, по стандартным циклам обработки резьбы. Наибольшее распространение получили схемы многопроходного точения, так как в этом случае легче всего подобрать оптимальные режимы обработки и осуществить работу оборудования в автоматическом цикле, в том числе и на станках с ЧПУ. Деление общей глубины резания на несколько проходов повышает надежность процесса и не дает возможности перегружать вершину резьбовой пластины. Для обработки всего профиля резьбы делается порядка шести проходов. При этом, с каждым последующим проходом рекомендуется уменьшать глубину врезания, потому что длина контакта вершины режущей кромки и заготовки увеличивается. Виды врезаний Существует три варианта деления припуска и врезания на новую глубину при точении резьбы. Методы различаются по процессу изнашивания, стружкообразованию, качеству обработанной резьбы. На практике, выбор способа врезания зависит от типа оборудования, обрабатываемого материала, шага нарезаемой резьбы и геометрии режущей пластины. Радиальное врезание (Рис 2. A) наиболее распространенный, а очень часто и единственно возможный, способ нарезания резьбы. Врезание в заготовку идет по радиусу и стружка формируется обеими сторонами режущего зуба в виде буквы V. Происходит равномерный износ по всей длине режущей кромки. Метод наиболее предпочтителен для мелких резьб и материалов, упрочняемых резанием (например, нержавеющие стали). При обработке крупной резьбы существует риск возникновения вибраций. Одностороннее боковое врезание (Рис 2. B) наиболее предпочтительный метод нарезания резьбы, и большинство станков с ЧПУ имеют этот цикл в стандарте. Пластина врезается в заготовку под углом меньшим, чем угол профиля резьбы. Величину осевого перемещения между врезаниями можно подсчитать по формуле:

- 0,5*ap (радиальная подача) — для угла профиля резьбы 60°. Для угла 55° величина осевого перемещения подсчитывается по формуле:

- 0,42*ap (радиальная подача) — для угла профиля резьбы 55°.

Это позволяет получить угол врезания на 5° меньше половины угла профиля резьбы (далее «угол врезания»). При таком методе обработки контролируется сход стружки, сам процесс нарезания похож на простое точение. На вершине пластины образуется меньшее количество тепла, повышается надежность процесса обработки и стойкость пластины. Кроме того, этот метод менее подвержен возникновению вибраций при обработке крупных, а также длинных резьб. Боковое двустороннее врезание (Рис 2. C) чаще всего применяется для обработки резьб с большим шагом и большим профилем. Направление врезания изменяется для каждого последующего прохода, пока весь профиль резьбы не будет сформирован. Метод обеспечивает равномерный износ режущей кромки и большую стойкость. Для его реализации требуется специальное программное обеспечение на станках с ЧПУ.

Рис. 2 Методы врезания при точении Число проходов и глубина врезания за проход Для нарезания резьбы число проходов и глубина врезания имеют решающее значение. Для большинства станков при написании управляющей программы необходимо задавать общую высоту профиля резьбы и глубину врезания для первого или последнего проходов. Рекомендации для определения числа проходов и глубины врезания:

- для обеспечения приемлемой стойкости пластины Dзаготовки ≤ (Dmax.резьбы + 0,14 мм);

- глубина врезания не должна быть меньше, чем 0,05 мм;

- глубина врезания при обработке аустенитной нержавеющей стали должна быть не менее 0,08 мм.

Особенно важно придерживаться рекомендаций при работе многозубыми пластинами. Для определения числа проходов можно использовать справочные таблицы из каталогов производителей режущих инструментов. Наиболее подходящее число проходов определяется практически. Формула для расчета глубины врезания за проход.

Способы улучшения результатов обработки 1. Постепенное уменьшение глубины врезания = постоянная площадь сечения стружки, которая снимается за каждый проход (Рис. 3а) В зависимости от высоты профиля резьбы начальная глубина врезания 0,2-0,35 мм, затем постепенно уменьшается до 0,09-0,02 мм. Последний проход может быть без врезания (зачистным), для того, чтобы устранить погрешности, связанные с погрешностями механизмов станка. Зачистные проходы не рекомендуются при использовании пластин геометрии C, т.к. это может привести к ухудшению процесса стружкообразования. Указанное соотношение глубин врезания наиболее часто используется на современных станках с ЧПУ. 2. Постоянная глубина врезания = наилучшее формирование стружки и высокая стойкость инструмента (Рис. 3б). Этот способ популярен для станков нового поколения. Т.к. глубина врезания постоянна, то толщина стружки также постоянна, и стружкообразование можно оптимизировать. Начальное значение глубины врезания должно быть 0,12-0,18 мм. Точное значение зависит от глубины врезания последнего прохода, которая должна быть не менее 0,08 мм.

Внимание!

- При жестких допусках на резьбу рекомендуется использовать зачистной проход с нулевой величиной врезания.

- Для материалов с высокой твердостью следует увеличить число проходов.

- При нарезании резьбы в материалах, склонных к упрочнению в процессе обработки, например, в нержавеющей стали, глубина врезания не должна быть меньше 0,08 мм.

Типы резьбовых пластин Пластины с полным профилем (высокопроизводительное нарезание резьб) Пластины этого типа получили наибольшее применение. Они полностью формируют профиль резьбы при этом:

- обеспечивается точная высота резьбы, а также радиусы при вершине и впадине профиля, что гарантирует требуемую прочность резьбы;

- пластина обрабатывает вершину профиля резьбы;

- не требуется точная предварительная обработка диаметра под резьбу;

- после нарезания резьбы нет необходимости в снятии заусенцев;

- припуск на диаметр под резьбу должен быть 0,03-0,07 мм.

- для каждого профиля и шага требуется отдельная пластина.

При обработке материалов, подвержнных поверхностному упрочнению резанием не следует выбирать слишком малые глубины врезания. Пластины с полным профилем обычно имеют больший радиус при вершине, чем пластины с неполным профилем, поэтому при работе с ними требуется несколько проходов.

Рис. 4 Пластины с полным профилем Пластины с неполным профилем (нарезание резьб с минимальной номенклатурой инструмента) Этот тип пластин не обрабатывает вершину профиля резьбы, поэтому необходимо точная обработка диаметра стержня /отверстия для наружной / внутренней резьбы, при этом:

- одну пластину можно использовать для диапазона шагов резьб с одинаковым углом подъема. — уменьшается количество пластин на складе.

- универсальное применение пластины с радиусом при вершине, ориентированным на наименьший шаг резьбы, ведет к уменьшению стойкости инструмента.

Это связано с тем, что каждому профилю резьбы должен соответствовать свой радиус пластины.

Многозубые пластины (высокопроизводительное и экономически эффективное нарезание резьбы в массовом производстве) Пластины имеют два или более зубьев и работают аналогично пластинам с полным профилем. Первый или начальные зубья пластины имеют неполную, а последний зуб — полную высоту профиля резьбы, при этом:

- уменьшается число проходов, что увеличивает стойкость инструмента, повышает производительностиь обработки и сокращает расходы;

- производительность повышается кратно увеличению количества зубьев на режущей пластине;

- необходимо больше места для выхода пластины из зоны резания, т.к. увеличена длина рабочей части;

- должна быть обеспечена высокая жесткость системы СПИД, потому что резание многозубыми пластинами создает большие усилия резания;

- данные пластины доступны только для наиболее распространенных профилей и шагов резьб;

- необходимо обращать особое внимание на соблюдение рекомендаций по глубине врезания.

Рис. 5 Многозубая пластина. Как управлять сходом стружки Изменять направление схода стружки можно за счет изменения направления резания и угла врезания, что особенно важно для нарезания внутренней резьбы и резьбы с большим шагом, когда возникают проблемы с вибрацией и стружкообразованием. Угол врезания должен быть на 3-5° меньше угла профиля резьбы для того, чтобы обеспечить хорошее качество обрабатываемой поверхности и избежать чрезмерного износа режущих кромок. Стружкодробление при нарезании резьбы Контроль стружкообразования при нарезании резьбы — очень важный вопрос, потому что резьбонарезание, как правило, одна из последних операций и деталь нельзя повреждать. Также стружколомание имеет значение для станков-автоматов, когда человек не наблюдает за обработкой постоянно. Сливная стружка может наматываться на движущиеся части станка, повреждать уже обработанные поверхности, застревать в конвейере и т.д. Пластины с симметричной геометрией (тип С) хорошо ломают стружку, принцип их работы похож на работу обычных токарных пластин. Процесс резьбонарезания полностью контролируется, стружка ломается, обеспечивается высокое качество обработки и предсказуемая стойкость кромки. Происходит формирование тонкой стружки, которая легко завивается в нужном направлении. Для того, чтобы обеспечить высокое качество обработки обеих сторон профиля резьбы, последний проход можно сделать с радиальным врезанием. Выбор метода обработки и инструмента в зависимости от типа резьбы Способ нарезания резьбы зависит от конфигурации детали и компоновки станка. Нарезание резьбы с подачей в направлении патрона — наиболее распространенный способ. Обработка от патрона также имеет место, например, когда изготавливается правая резьба левым резцом или наоборот. При этом необходима компенсация отрицательного угла подъёма резьбы путем замены опорной пластины. Преимущество использования правого резца для правой резьбы и левого для левой состоит в том, что обеспечивается максимальная площадь опоры пластины в гнезде, и силы резания прижимают пластину к базовым поверхностям. Однако, при хороших условиях обработки, обратное направление резания допустимо. Направление подачи при нарезании резьбы, правой или левой, не влияет на правильность изготовления профиля резьбы. При выборе метода, нужно принимать во внимание направление сил резания. Желательно, чтобы они были направлены внутрь посадочного гнезда пластины, особенно при работе многозубыми пластинами. Точение внутренних резьб Точение внутренней резьбы не получило такого широкого распространения, как точение наружной резьбы. Из-за консольного крепления инструмента трудно нарезать резьбу большой длины и диаметром менее 20 мм. Точение внутренней резьбы можно осуществлять по схемам, аналогичным тем, которые используются для наружной резьбы, а также одновитковыми гребенками и многорезцовыми самозакрывающимися головками. Все зубья одновитковой гребенки располагаются на неполном витке резьбы (профильная схема резания); это позволяет изго-товлять детали с малым сбегом резьбы. Особые случаи нарезания резьбы Нарезание резьб не треугольного профиля При нарезании резьбы профиля, отличного от треугольного, значительное повышение производительности достигается при последовательном многопроходном точении несколькими резцами различных профилей. Причем полный профиль нарезаемой резьбы имеет только последний чистовой резец. При этом черновые и чистовые рабочие ходы могут выполняться на различных скоростях резания, а инструмент может меняться вручную или автоматически. Точение многозаходных резьб. После обработки каждой винтовой канавки деление на следующий заход осуществляют тремя способами:

- Заготовка вместе со шпинделем поворачивается на 1/z оборота при неподвижном ходовом винте (z — число заходов нарезаемой резьбы);

- Резец смещается вдоль оси заготовки на шаг нарезаемого винта;

- Заготовка поворачивается на 1/z оборота при наличии поводковой планшайбы с точно размещенными делительными пазами или специального патрона с соответствующей делительной шкалой.

Кроме того, все заходы резьбы можно нарезать одновременно набором соответствующего числа резцов. Расстояние между резцами в этом случае должно точно соответствовать шагу нарезаемой многозаходной резьбы. Производительное однопроходное точение наружных резьб самооткрывающейся многорезцовой головкой. При этом весь припуск распределяется между несколькими одновременно работающими резцами, имеющими осевое и радиальное смещение каждого резца относительно предыдущего. Значение радиального смещения соответствует радиальной подаче каждого резца. Все резцы расположены в головке в одном витке, что позволяет нарезать резьбы с коротким сбегом. Резцы могут быть оснащены быстросменными неперетачиваемыми пластинами, имеющими механическое крепление. Рабочая подача головки осуществляется от ходового винта станка. В конце рабочего хода резцы автоматически разводятся, а затем головка на ускоренном ходу возвращается в исходное положение. В головке могут располагаться 5—12 резцов в зависимости от диаметра обрабатываемой резьбы. Однопроходное нарезание значительно превосходит по производительности многопроходное нарезание резцом в автоматическом цикле. Список источников Якухин В.Г. «Изготовление резьб». «Нарезание резьбы. Техническое руководство компании Сандвик Коромант». Таблица Практические советы по устранению проблем при нарезании резьбы методом точения.

Нарезание резьбы плашками и метчиками

Для нарезания наружной резьбы на винтах, болтах, шпильках и других деталях применяют плашки. Участок детали, на котором необходимо нарезать резьбу плашкой, предварительно обрабатывают. Диаметр обработанной поверхности должен быть несколько меньше наружного диаметра резьбы. Для метрической резьбы диаметром 6…10 мм эта разница составляет 0,1…0,2 мм, диаметром 11…18 мм — 0,12…0,24 мм, диаметром 20…30 мм — 0,14…0,28 мм. Для образования захода резьбы на торце детали необходимо снять фаску, соответствующую высоте профиля резьбы.

Плашку устанавливают в плашкодержатель (патрон), который закрепляют в пиноли задней бабки или гнезде револьверной головки. Скорость резания v при нарезании резьбы плашками для стальных заготовок 3…4 м/мин, для чугунных — 2…3 м/мин и для латунных — 10… 15 м/мин.

Внутренние метрические резьбы диаметром до 50 мм часто нарезают метчиками. Обычно на токарном станке применяют машинные метчики, что позволяет нарезать резьбу за один проход. Для нарезания резьбы в деталях из твердых и вязких материалов применяют комплекты, состоящие из двух или трех метчиков. В комплекте из двух метчиков первый (черновой) выполняет 75 % всей работы, а второй (чистовой) — доводит резьбу до требуемого размера. В комплекте из трех метчиков первый (черновой) выполняет 60 % всей работы, второй (получистовой) — 30 % и третий (чистовой) — 10 %. Метчики в комплекте различают по заборной части, наибольшую длину имеет заборная часть чернового метчика.

При установке метчика в револьверную головку на его хвостовик надевают и закрепляют винтом кольцо, вместе с которым метчик устанавливают в патрон для плашек и закрепляют, как плашку.

Скорость резания v при нарезании резьбы метчиками для стальных заготовок 5… 12 м/мин, для чугунных, бронзовых и алюминиевых — 6…22 м/мин. Нарезание резьбы производят с охлаждением эмульсией или маслом.

Нарезание резьбы резьбонарезными головками

Резьбонарезные винторезные головки применяют для нарезания наружной и внутренней резьбы на токарных, токарно-револьверных станках и на токарных автоматах.

С помощью хвостовика резьбонарезная головка устанавливается в пиноли задней бабки или в револьверной головке станка. В винторезных головках применяют радиальные, тангенциальные и круглые гребенки. В конце нарезания резьбы гребенки автоматически расходятся и при обратном ходе не соприкасаются с резьбой.

При нарезании наружной резьбы большое распространение получили головки с круглыми гребенками, так как они просты по конструкции, позволяют осуществлять много переточек и обладают большей стойкостью, чем радиальные и тангенциальные гребенки. Устройство и принцип работы существующих винторезных головок имеют незначительные различия.

Внутреннюю резьбу чаще нарезают резьбонарезными головками с призматическими гребенками, режущие кромки которых располагаются на одном диаметре и имеют заходный конус. Число гребенок в комплекте зависит от размера головки. Гребенки смещены в комплекте одна относительно другой в соответствии с углом подъема винтовой линии нарезаемой резьбы.

При нарезании длинных винтов и червяков для повышения производительности применяют резцовые головки, которые устанавливают на суппорте станка. Эти головки оснащают обыкновенными и чашечными резцами и используют при нарезании наружных и внутренних резьб.