Сущность процесса

В момент образования кислородной струи медленно и непрерывно подается флюс, чаще всего – железный порошок. Сгорая, порошок выделяет необходимое дополнительное количество тепла, тем самым повышая температурный диапазон резки. Такой способ позволяет образовавшимся окислам не затвердевать. Кислородную резку с использованием флюса применяют для:

- • высоколегированных сталей с содержанием хрома и никеля, компоненты которых в процессе сварки образуют тугоплавкие окислы, не ликвидирующиеся кислородной струей;

- • работы с чугуном и цветными металлами, чувствительным к температурным колебаниям.

Виды флюсов – железный и алюминиевый порошки, кварцевый песок, силикокальций и ферросилиций – керамические флюсы (для низколегированной стали), феррофосфор (для чугуна).

Состав флюсов

Основой флюсовых добавок служит металлический порошок с размером фракции не более 0,2 мм. Для устойчивого процесса разделения металла содержание углерода в порошке не должно превышать 0,4%, а кислорода — 6%. Превышение этих значений способствует понижению температуры горения, что приводит к нежелательному сценарию. При кислородно-флюсовой резке в соответствии с требованиями отраслевого стандарта ГОСТ 9849-74 находят применение 5 стандартных марок флюсового железного порошка ПЖ-1 — ПЖ-5. Помимо железа, которое составляет от 94% до 98% от общей доли, в состав флюсов входят такие компоненты, как кремний, фосфор, углерод, сера и марганец. Помимо этого, могут применяться флюсы, в которые кроме железного порошка, входят добавки в виде алюминиевых частиц. Качество флюсов определяется размерностью порошковых элементов, которые не должны превышать 0,28 мм. Для этого в процессе производства компоненты проходят отсев через специальное сито. При наличии крупных фрагментов, флюс может неравномерно поступать в рабочую зону, вследствие чего под угрозой окажется нормальный ход течения экзотермической реакции резки металла.

Виды кислородно-флюсовой резки

Технологией кислородно-флюсовой резки производят обработку металлов напором газового пламени, смешанного со струёй кислорода, которая выполняет функцию «режущего пламени». Таким способом резку прочных металлов можно делать и вручную, и как механически. Для автоматической кислородно-флюсовой резки используют газорезательные устройства, в которые устанавливают резаки. Аппаратами мастер может делать поверхностную резку или разделительную. При ручном раскрое используют специальные держатели, в которых также под напором подаётся газ и кислород. И ручным, и машинным способами можно обработать высокопрочные металлы толщиной до двухсот миллиметров на большой скорости (около 300-700 мм/мин).

Где применяется кислородно-флюсовая разделительная резка?

Технология копьевой резки активно используется на металлургических заводах, предприятиях тяжелого машиностроения и т.д. С ее помощью выполняют порезку металлолома и неликвидов, остывших блюмов, обрезку прибылей, поверхностную резку и разделку дефектов на отливках, прожигают отверстия в железобетонных и бетонных изделиях.

Фото 5. Порезка металлолома на копровом участке

При этом следует знать, что качество реза при использовании данного метода невысокое, поэтому используют его там, где не требуются качественные кромки или другие варианты раскроя невозможны.

← Автоматическая плазменная резка металла Что представляет собой плазмотрон на воде →

Аппараты для кислородно-флюсовой обработки металлов

Обработку металлоизделий кислородно-флюсовым способом совершают на специальных устройствах. В конструкции аппарата предусмотрены такие элементы как резак, флюсопитатель, передатчик флюса в резак. Металлорежущий инструмент в устройстве имеет больший диаметр, по сравнению с аналогичным аппаратом для резания только кислородом. В роли горючего сырья выступают окислители, пропан, азот, флюсонесущие газы, СО2. В ручном процессе разрезания помогает аппарат копьедержатель «КД-1». Машинную резку флюсом и кислородом осуществляют на портальных автоматических устройствах и установках УКФР-6М. Аппаратами для ручной и автоматической резки обрабатывают такие материалы как стали, чугун, бетон, алюминий, различные сплавы цветмета.

Суть метода

Кислородно-флюсовая резка в некоторых случаях может стать единственным возможным способом обработки изделия. Раскрой выполняется с помощью специальных станков с ЧПУ, которые оснащены программным обеспечением, позволяющим добиться высокой точности операции. Они выполняют практически ювелирную обработку заготовки и используются не только для резки металлоизделий, но и для сваривания термопар, пайки ампул, местного отжига и прочих операций.

Сущность операции заключается во введении порошкообразного флюса в поток режущего кислорода. Флюс сгорает и значительно увеличивает температуру в области реза. Происходит химическая реакция: продукты сгорания порошка соединяются с тугоплавкими окислами. В результате этого образуются шлаки. Они не препятствуют процессу раскроя и легко удаляются струей кислорода из зоны реза.

Процесс кислородно-флюсовой резки высокохромистых сталей

Изделия из высокохромистой и хромоникелевой стали невозможно обработать одним кислородом из-за того, что, окисляясь, хром становится тугоплавким, и его сложно удалить из среза заготовки. Для таких материалов была изобретена технология кислородно-флюсовой резки. Стальные заготовки с высоким содержанием хрома режут струёй кислорода, в которую добавлен порошок (флюс). Порошковое вещество сгорает, соприкасаясь с кислородом, тепловая отдача усиливается, и хромистая сталь начинает плавиться точно в местах резки. Работа по такой технологии получают чистую поверхность разреза.

Аппаратная составляющая

Оборудование для раскроя по этой технологии конструктивно состоит из таких узлов:

- Флюсопитатель – представляет собой емкость для флюса.

- Резак – режущий инструмент с кислородным копьем.

Фото 2. Схема рабочего поста для кислородно-флюсовой резки

В стандартный пост также должны быть включены рукава подачи кислорода и флюсового порошка из флюсопитателя, воздушный и кислородный редукторы, баллоны со сжатым воздухом (можно заменить компрессором) и с кислородом.

Фото 3. Внешний вид копьедержателя

Кислородно-флюсовая резка чугуна

Чугунные изделия плавятся при очень высоких температурах, поэтому для чугуна также применяют процесс обработки кислородным флюсом. Кислородная резка не подойдет из-за того, что в составе чугуна содержится кремний, который образует под воздействием СО2 прочную плёнку. Расплавить её, чтобы получить аккуратный рез на изделии можно только с добавлением флюсового порошка. Кислородно-флюсовая резка чугуна предотвращает загрязнение кислородной струи и не даёт произойти окислению в местах разреза.

Кислородная резка высоколегированных сталей

Известны различные способы резки высоколегированных сталей, часть из них успешно применяют на практике. Эти способы характеризуются применением местного нагрева с затратой значительного количества энергии и потерей массы обрабатываемого металла за счет его окисления (сгорания) или плавления.

В табл. 1 приведены основные способы резки, источники энергии, используемые для этой цели, и наибольшая толщина разрезаемого металла.

Таблица 1.Способ резки высоколегированных сталей

| Способ резки | Источник энергии | Максимальная толщина разрезаемого металла, мм |

| (Воздушно-дуговая | Электрическая дуга | 30 |

| Кислородно-дуговая | 120 | |

| Плазменно-дуговая | То же, газовая струя | 300 |

| Кислородно-флюсовая | Газо-кислородное пламя и флюс | 1000 |

Высоколегированную сталь с высоким содержанием хрома можно разрезать вводом в зону реакции специальных флюсующих добавок или механическим удалением окисной пленки из места реза. Такой способ резки называют кислородно-флюсовым, а материалы, вводимые в разрез — флюсами. Большой устойчивости процесса достигают при непрерывном вводе в разрез стального прутка или полосы.

При этом теплота, выделяющаяся при сгорании прутка (или полосы), а также переходящие в шлак расплавленное железо и его окислы способствуют разжижению окислов хрома и удалению их из разреза. Этим способом удается разрезать сталь толщиной до 400 мм.

Недостаток этого способа резки заключается в необходимости использования двух рабочих, один из которых должен непрерывно с большой скоростью подавать в разрез пруток. Кроме того, для резки высоколегированных сталей необходимо подогревающее пламя большой мощности, так как затрачиваемое на это количество теплоты значительно превышает количество теплоты для резки низкоуглеродистой стали такой же толщины. Вследствие этого получают большую ширину реза, плохое качество его поверхности и небольшие скорости резки.

Некоторое распространение получили воздушно-дуговая и кислородно-дуговая способы резки высоколегированных сталей. Однако наиболее эффективными способами резки высоколегированных сталей и сплавов являются плазменно-дуговая и кислородно-флюсовая.

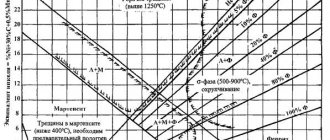

Из сравнения различных способов резки можно сделать вывод о том, что воздушно-дуговая и кислородно-дуговая резки — малопроизводительны (рис.1)

Рис. 1. Зависимость скорости резки от толщины разрезаемой стали Х18Н10Т и способа резки:1 — плазменно-дугового; 2 — кислородно-флюсового; 3 — воздушно-дугового; 4 — кислородно-дугового

Недостаток воздушно дуговой резки — большая ширина реза, определяемая диаметром электрода, а также значительная доля вспомогательного времени в общем балансе времени резки из-за часто смены электродов. Однако в отдельных случаях из-за простоты этого процесса его применение целесообразно.

Кислородно-дуговая резка об условливается толщиной разрезаемой стали (до 120 мм).

Достоинство этого способа — высокая скорость резки, которая достигается подогревом режущего кислорода теплотой, выделяемой электрической дугой, а также за счет горения раскаленных частиц электрода. Однако высокая стоимость применяемых для этой резки стальных трубчатых электродов и значительное оплавление верхних кромок разрезаемого листа, требующее дополнительной механической обработки поверхности реза, ограничивает применение кислородно-дуговой резки.

Сталь небольшой толщины производительнее резать плазмой. С увеличением толщины разрезаемого металла скорость плазменно-дуговой резки уменьшается. Для резки стали толщиной более 40 мм производительнее применять кислородно-флюсовую резку. Последнее объясняется следующим образом.

Плазменно-дуговая резка характеризуется точечным характером. Здесь в основном теплота затрачивается на нагрев поверхностных слоев разрезаемого металла. Поэтому глубина проникновения теплоты ограничена. Большие затраты на оборудование для плазменно-дуговой резки и расход электроэнергии затрудняют внедрение этого способа резки для обработки сталей средней толщины.

При кислородно-флюсовой резке в результате самоподдерживающейся реакции изделие разрезают на всю глубину, основное количество теплоты получают за счет сгорания стали в кислороде. Резка продолжается до тех пор, пока в реакционное пространство поступает кислород и происходит удаление продуктов окисления.

- Назад

Кислородно-флюсовая резка цветных металлов

Затруднение обработки цветных металлов (таких как латунь, бронза, медные сплавы) состоит в высокой теплопроводности этих материалов. Кислород не выделяет столько тепла, чтобы справиться с деталями из цветмета. Резку цветного металла кислородом и флюсом совершают, добавляя в порошок вещество – феррофосфор. Кроме того, процесс резки начинают производить только после предварительного нагрева до 300-400 градусов по Цельсию. Мастера при работе с кислородно-флюсовой технологией надевают респираторные маски, так как выделяющиеся в процессе вещества вредны для человека.

Особенности использования кислородно-флюсовой методики

Главной трудность процесса порезки высоколегированной стали является наличие тугоплавких окислов. Наличие пленки на продуктах окисления исключает нормальный контакт между местом резки и кислородной струей, способствуя увеличению объема отводимого с места техпроцесса тепла, что приводит к завершению операции. К металлам, в ходе порезки которых происходит формирование тугоплавкой пленки на окислах, относятся такие нержавеющие, а также жаропрочные марки сталей, чугуны и многие другие. Чтобы успешно реализовать процесс их резки, необходимо обеспечить плавление окислов и их удаление из рабочей зоны. При этом продукты горения должны находиться в необходимом жидком состоянии. Это может быть осуществлено лишь при использовании дополнительного нагрева, сконцентрированного в месте реза. Данный эффект достигается за счет применения специального флюса, который подается в щель реза вместе с кислородом и горючим газом, обеспечивающим функционирование подогревательного пламени. Одновременно порошкообразный материал выполняет функцию катализатора процесса с необходимым тепловым и абразивным воздействием. Металлический порошок сгорает в щели реза и повышает тем самым температуру в заданной рабочей зоне, обеспечивая необходимую степень текучести тугоплавких окислов. При этом прогреваются, благодаря дополнительному тепловому воздействию, и нижние слои металла, которые впоследствии подвергаются резке. При использовании кислородно-флюсовой технологии осуществляется резка металла с предельной толщиной, которая может достигать 500 мм. Абразивная функция флюсовой добавки состоит в механическом воздействии под видом ударного трения частиц катализатора на продукты в виде тугоплавких окислов. Скорость резки зависит от толщины и химсостава материала.

Металлообработка, заказанная в нашей компании, осуществляется в самые сжатые сроки!

Почему газокислородную резку заказывают именно у нас:

- Создание изделий от 1 часа

- Отсрочка платежа постоянным клиентам

- Возможна оплата по факту отгрузки

- Качество продукции соответствует ГОСТам, ТУ и подтверждено сертификатами

Оформление заказа

Узнать точные цены на услуги или сделать заказ на кислородно-флюсовую резку можно связавшись с нами по телефонам +7 (903) 720-02-17, или по электронной почте [email protected] Также вы можете заполнить форму обратной связи на сайте, и наши специалисты перезвонят вам в ближайшее время.

Помимо прочего, оформить заказ на изготовление металлоизделий можно в нашем офисе по адресу: Походный проезд, д.23, помещение II, ком. 7, этаж 2. Мы работаем с понедельника по пятницу с 10.00 до 17.00.