Червячные передачи

Общие сведения. У червячных передач

оси валов перекрещиваются.

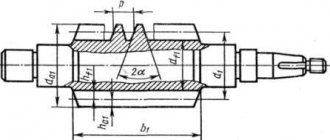

Обычно угол перекрещивания равен 90°. Червячная передача состоит из червяка с числом витков и червячного колеса с числом зубьев (рис. 4.44). Червяк имеет форму, похожую на винт с трапецеидальной резьбой. Зубья червячного колеса имеют форму дуги, что обеспечивает

больший охват тела червяка и увеличивает длину контактных линий.

Преимущества,

возможность получения больших передаточных отношений в одной паре; плавность и бесшумность работы; высокая точность; возможность самоторможения (необратимость вращения).

Недостатки

: большие потери на трение, низкий КПД; необходимость изготовления колеса из качественных дорогостоящих бронз; высокая интенсивность изнашивания.

Червячные передачи широко применяются в станках, грузоподъемных устройствах и на транспорте. Обычно ведущим звеном является червяк, а ведомым – колесо.

Материалы червяка и колеса должны образовывать антифрикционную пару (низкий коэффициент трения, высокая износостойкость, стойкость против заедания). При правильном выборе материалов уменьшаются потери на трение и повышается КПД. Обычно используют стальной червяк и бронзовое колесо. Реже делается чугунное колесо. Червяки для силовых передач изготавливают из углеродистых и легированных сталей 15ХА, 20ХА, 12ХНЗА с последующей цементацией и закалкой до твердости поверхностного слоя 56–63 HRC, а из сталей 45, 40ХН, 30ХГС – с закалкой до твердости 45–55 IIRCэ. Для изготовления червячных колес используют бронзы оловянистые БрΟ10Φ1 и безоловянистые БрАЭЖЗ (при малых скоростях скольжения м/с).

Кинематика, геометрия и КПД червячных передач.

Передаточное число червячной передачи

где – частота вращения червяка и червячного колеса; – число заходов червяка и зубьев колеса.

В червячной передаче начальные цилиндры не обкатываются, а скользят. Поэтому передаточное число и

не может выражаться через и . При определении учитывают, что за один оборот червяк взаимодействует с колесом как шестерня с числом зубьев, равным числу заходов . Обычно силовые червячные передачи бывают с передаточным числом . В соответствии с ГОСТом используют червяки с числом заходов

Рис. 4.44

Рис. 4.45

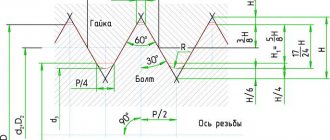

В зависимости от формы профиля витков различают архимедовы, конволютные и эвольвентные червяки. Архимедовы

червяки (рис. 4.45,

а)

имеют трапецеидальный профиль в осевом сечении, а в торцевом витки очерчены архимедовой спиралью. Они просты в изготовлении, но их обычно не шлифуют. Твердость материала для их изготовления не более 350 НВ.

Конволютные

червяки (рис. 4.45,

б)

имеют прямолинейный профиль зуба в нормальном сечении. Линия

NN

определяет положение режущей кромки

резца.Эвольвентные

червяки (рис. 4.45,

в)

имеют профиль зуба в торцевом сечении в виде эвольвенты. Эти червяки лучше других шлифуются, поэтому для их изготовления можно использовать материал с твердостью рабочей поверхности 45 HRCэ и более.

Червячные колеса нарезаются червячными фрезами, форма которых аналогична червяку, но с режущими кромками. При этом получается необходимый профиль червячного колеса. Для уменьшения номенклатуры инструмента стандартизируют коэффициент диаметра червяка q.

На рис. 4.46 приведена схема червячной передачи, где – угол профиля червяка (у архимедовых червяков в осевом сечении, а у конволютных и эвольвентных – в нормальном сечении).

Высота зуба у архимедовых и конволютных червяков(– модуль осевой у червяка и торцевой – у колеса); высота головок витка червяка и зуба червячного колеса ; высота ножек витка червяка и зуба червячного колеса

Делительный диаметр червяка, где коэффициент диаметра червяка. При выборенужно учитывать, что с его увеличением уменьшаетсяи снижается КПД, а уменьшение q

снижает изгибную прочность червяка. Коэффициент

q

должен быть не менее

Диаметры вершин и впадин червяка

Рис. 4.46

Основные геометрические параметры червячного колеса задают в среднем сечении:

Делительный диаметр червячного колеса:;

Диаметры вершин и впадин червячного колеса:

Наибольший диаметр колеса:

Межосевое расстояние:

– угол обхвата колеса;– дуговая ширина зуба;– ширина колеса;при при

Угол подъема витка червяка, равный углу наклона зубьев колеса:

где– шаг;– число заходов червяка.

При работе червячной передачи в зоне контакта возникает скольжение с большими скоростями, что вызывает снижение КПД, изнашивание и заедание. Скорость скольжения v

s направлена по касательной к витку червяка:

где– окружная скорость вращения червяка; – угол подъема витка червяка (см. рис. 4.45, в).

У червяка с одним заходом

Способность передачи передавать движение от ведущего звена к ведомому, а при приложении внешней нагрузки к ведомому звену фиксировать его положение, не давая ему возможности двигаться, называетсясамоторможеннем

ил и необратимостью движения. В червячной передаче необратимость движения возникает, когда при приложении нагрузки к червячному колесу движение не происходит. Самоторможение в червячной передаче связано с трением скольжения. При ведущем червяке КПД червячной передачи можно приближенно определить как для передачи винт-гайка:

где – приведенный угол трения, – приведенный коэффициент трения (зависит от шероховатости трущихся поверхностей, относительной скорости скольжения витка червяка и колеса, качества смазочного материала). Для стального червяка и бронзового колесапри м/с; при м/с; при м/с.

Самоторможение возможно при, когда угол наклона витка червяка мал,. В этом случае потери от трения увеличиваются и значительно снижается KПД (). Передачи большой мощности нельзя делать с одним заходом () из-за малого КПД и большого нагрева. У несамотормозящихся червячных передач КПД до. С увел и чем нему до 27° КПД передачи растет. Ориентировочно для предварительных расчетов несамотормозящих передач можно принимать КПД равным при при при .

Силы в червячном зацеплении. В зацеплении червячной пары полную силу можно разложить на три составляющие (рис. 4.47):

Окружная сила на колесе, равная осевой силе на червяке:

Окружная сила на червяке, равнаяосевой силе на колесе:

Радиальная сила, где– угол профиля

Рис. 4.47

в осевом сечении червяка; – вращающие моменты на червяке и колесе.

Окружная сила па ведущем червяке направлена против вращения, а на червячном колесе – по вращению.

Расчет зубьев червячного колеса на прочность. Основной вид разрушения червячных передач связан с разрушением поверхности и износом бронзовых зубьев червячных колес. Вероятность поломки зуба меньше, и расчет их на из- гибиую прочность проводится как проверочный.

Аналогично цилиндрическим передачам зубья червячных колес проверяют на контактную и изгибную прочность. Расчет витков стального червяка не проводится, гак как они обладают большей прочностью, чем бронзовые зубья червячного колеса. Для таких червячных передач с из формулы Герца получено выражение для проверочных расчетов на контактную прочность:

(4.66)

где– вращающий расчетный момент на червячном колесе, II ∙ м.

Допускаемые контактные напряжения для оловянистой бронзы БрОЮФ1 МПа.

Из формулы (4.66) получено выражение для проектных расчетов:

Проверочный расчет зубьев червячного колеса на изгиб проводят по формуле

(4.67)

где – удельная окружная расчетная сила, Н/мм; – коэффициент формы зуба червячного колеса (см. выражения (4.39)), где – число зубьев эквивалентного колеса. Допускаемые изгибные напряжения для бронз МПа.

Червячное колесо рассчитывают по параметрам эквивалентного прямозубого цилиндрического колеса, у которого длина зуба равна дуговой ширине зуба червячного колеса по делительной окружности. Тело червяка проверяется на прочность и жесткость как стержень переменного сечения.

При работе червячной передачи, особенно с низким КПД, большая часть потерь мощности на трение приводит к выделению теплоты. Для удовлетворения условий теплового баланса (устранения перегрева редуктора) увеличивают охлаждающую поверхность корпуса, вводя ребра, или дополнительно используют охлаждение (обдув вентилятором, использование циркулирующей среды и др.). Для выявления возможности перегрева делается тепловой расчет, а при необходимости проводятся мероприятия, обеспечивающие нормальную работу червячной передачи, исключающие ее перегрев.

Червячные редукторы.

Обычно используются редукторы с корпусом из чугуна или стали. В последнее время по-

Рис. 4.48

явились червячные редукторы, корпус которых изготавливают из алюминиевого сплава (например, из АЛЗ).

В зависимости от компоновки используются редукторы с нижним и верхним, горизонтальным и вертикальным расположением червяка. Верхнее расположение применяют при окружной скорости червяка м/с. У червячных редукторов должна быть предусмотрена возможность осевой регулировки колеса для обеспечения хорошего контакта витка червяка с зубом колеса. При больших размерах червячного зубчатого колеса его делают составным – центральную часть из стали или чугуна и обод с зубчатым венцом из бронзы. Червячный редуктор с радиальной сборкой и горизонтальным расположением червяка приведен (в разных проекциях) на рис. 4.48, где 1

– червяк,

2

– составное червячное колесо. Предусмотрена регулировка положения червячного колеса с помощью колец К. Выпускаются универсальные редукторы, у которых предусмотрены три плоскости для его установки, и соответственно червяк может быть с верхним или нижним, горизонтальным или вертикальным расположением.

Система червячной передачи состоит из двух компонентов — колеса и самого червяка. Она необходима для того, чтобы получить вращение и передать его между перекрещивающимися валами (от одного ко второму), снижая при этом скорость и количество оборотов. Колесо работает в сцепке с червяком, который может иметь левую или правую резьбу, а также одно- или многозаходную.

Основные данные

Червяк представляет собой винт с резьбой, который передает свое вращение винтовому колесу с зубцами дугообразной формы, заставляя его вращаться.

Зубцы и витки винта находятся в сцепке. Оси валов червячного колеса перекрещиваются под прямым углом, винты пересекаются в одной плоскости и взаимно перпендикулярны.

Возможность самоторможения допускает движение только от червяка к колесу, в противном случае может начаться торможение и произойдет стопор.

Винт с режущими зубьями является червячной фрезой, которая используется в червячном колесе. Такие фрезы имеют различные классификации (по обработке, количеству заходов и т.д.).

Нарезание червячных колес

При проектировании создается модель червячного колеса. По ней легко определится со способом нарезки:

Торцевой требует инструмента, в точности повторяющего червяк. Дает хорошую точность и чистоту обработки. Фрезу выставлять сложно, необходимо, чтобы в конце обработки она имела положение относительно колеса, в точности соответствующее червяку.

Нарезка зубьев на венце

По наружному диаметру червячное колесо имеет полукруглое углубление. Это позволяет лучше прилегать деталям по эвольвенте и смещать ось, увеличивая площадь контакта. Центр радиуса углубления должен совпадать с осью червяка.

Фрезы для нарезания червячного колеса должны быть с таким же наружным диаметром, как червяк. Внешне она повторяет форму ведущей детали, только вместо непрерывной линии резьбы ряды резцов. Режущая пластина по форме точно повторяет нитку резьбы, но шире нее на размер зазора. В результате конфигурация ответной детали – червячного колеса, точно повторяет формы резьбы, впадины совпадают с выступами нитей.

Фреза выставляется в плоскости оси червяка, касаясь его поверхности. Зубчатый венец вращается вокруг вертикальной оправки или собственного вала, обеспечивая тангенциальную подачу наружной поверхности относительно оси режущего инструмента. Нарезка червячных колес происходит при синхронном движении инструмента и детали, вращающихся вокруг своих осей. Отношение скорости вращения определяется передаточным числом. С каждым оборотом венец придвигается ближе к вращающейся фрезе.

Подача режущего инструмента возможна снизу и сверху. Но в большинстве случаев используют радиальную нарезку, как наиболее удобную и точную.

Ремонтная нарезка

Иногда надо сделать одну деталь, чтобы заменить ее в редукторе. В мастерской не всегда имеется полный набор фрез со всеми нормализованными диаметрами.

Если червячное колесо нарезать фрезой большим диаметром, чем радиус червяка, то прилегание будет хуже, пятно контакта меньше. Линия скольжения сместится к вершине зуба. При нарезке меньшим диаметром с таким же модулем, нагрузка будет на вершину нити резьбы. Погрешность можно компенсировать смещением инструмента и регулировкой расстояния между осями. Но трение и износ все равно будут больше, КПД упадет.

Нарезать червячное колесо фрезой с диаметром больше червяка можно для беззазорного сцепления. В этом случае используется специальная фреза с разными углами профиля для правой и левой стороны. Ось фрезы выворачивается в сторону увеличения наклона зуба. Обычные зубофрезерные станки надо переделывать для обработки беззазорного сцепления.

Из-за отсутствия зазора между рабочими элементами, поверхность быстро стирается и приходится постоянно производить регулировку. Беззазорные сцепления применяются при высокой точности и большой нагрузке с малой активностью пары, например, в прокатных станах для регулировки прижима валков – толщины прокатываемого металла.

Для изготовления одного или нескольких колес с нестандартными размерами может применяться оправка с одним резцом по форме впадины между зубьями. Инструмент вращается постоянно. Колесо вращается синхронно с инструментом. После каждого оборота реза проворачивается на размер модуля зуба и за полный оборот, подвигается к оправке с резцом на глубину реза.

Недостаток способа изготовления венца в длительности процесса. Один резец обрабатывает деталь в несколько раз дольше, чем фреза. Учитывая стирание резца, надо делать черновую и чистовую обработку.

Червячное колесо отличается от других своим внешним видом и способом обработки. Оно делается точно под определенный червяк.

Источник

Разновидности

Классификация червячных передач подразделяется на два вида: глобоидные зубчатые червячные колеса и цилиндрические. Глобоидный вариант требует сосредоточенного точного изготовления и повышенного внимания к охлаждению, а при изнашивании он очень тонко реагирует на смещение винта по оси. Цилиндрический вид имеет круговые цилиндры на поверхностях колеса и червяка (начальной и делительной).

Резьба червяков может иметь трапецеидеальную резьбу в осевом сечении (самый популярный тип — архимедов), такой же профиль, но в нормальном сечении (конволютные), эвольвентные (с аналогичной названию резьбой в осевом сечении) или с вогнутым профилем для максимального контакта с колесом.

Достоинства и преимущества

К преимуществам можно отнести:

- тихий и плавный ход за счет специальной сцепки;

- надежную работу;

- небольшие размеры и компактность конструкции;

- возможность редуцирования (получения больших передаточных чисел) с применением одной ступени;

- самоторможение или стопор, отсутствие возможного обратного хода;

- простота использования и изготовления червячных колес;

- невысокая стоимость относительно других редукторов (цилиндрических).

Что касается с которыми часто сравнивают червячные конструкции, к их достоинствам относят высокий коэффициент полезного действия, слабоощутимый нагрев и незначительный люфт выходного вала. Они такие же надежные и имеют высокую работоспособность, самостоятельный стопор отсутствует.

Следует выделить несколько преимуществ червячного

- плавность вращения при работе механизма;

- высокая надежность при правильном обслуживании;

- небольшие габариты узла;

- доступная цена изготовления.

Оба вида деталей, червяк или червячное зубчатое колесо может иметь конструктивные особенности, зависящие от необходимых требований.

Очень важным моментом также является подбор хорошей марки стали. Сталь должна быть выбрана углеродистая или легированная, покупаться у надежного поставщика металла с сертификатом или паспортом качества. При изготовлении червячного вала используют стальной круг (при небольших габаритах) или отливки из поковок.

Недостатки

К главным недостаткам червячного колеса относят пониженную мощность и ограничения по ее передаче, уменьшение коэффициента полезного действия, вследствие чего невозможна передача весомых нагрузок. Также для изготовления некоторых деталей необходимо строгое соблюдение точности, использование дорогих и редких материалов, специальных смазывающих средств, а при быстром изнашивании или застревании важны качественные регулировки. К минусам могут относить и повышение температуры корпуса и нагрев в месте сцепления, увеличение люфта выходного вала при изнашивании редуктора.

Периодически возникает необходимость обратить выходной вал, не прибегая к запуску редуктора. В этой ситуации стопорение, которое считается достоинством данного типа, становится его недостатком. Несмотря на все имеющиеся изъяны в виде повышенного выделения тепла и недостатка передачи мощности, этот вариант передачи используют в тех случаях, когда нет весомых нагрузок ударного типа. Это бюджетный и сравнительно дешевый вариант, который применяют в машиностроении, мешалках, транспортерах и на конвейерах.

Червячные передачи сравнивают с цилиндрическими, у которых также есть ряд недостатков. Они имеют низкое передаточное число с применением одной ступени.

Сфера применения редуктора

Этот механизм является незаменимым помощников в различных сферах деятельности человека. Обычно он применяется:

В промышленности этот механизм используется очень широко. В различных обрабатывающих станках он применяется как вращательная передающая деталь, повышающая скорость оборотов.

А вот в автомобильных коробках передач редуктор, наоборот, понижает частоту вращения двигателя. От того, насколько правильно отлажена его регулировка, зависит плавность и мягкость хода транспорта.

Это понижающее обороты устройство используется также в бытовой технике и электрооборудовании, имеющих электродвигатели. Это могут быть миксеры, стиральные машины, дрели, кухонные комбайны, болгарки.

Редукторы являются незаменимой частью вентиляционного оборудования, очистных сооружений, насосных систем. Они способствуют поддержанию оптимального давления газа в газопламенных установках.

Газодобывающая промышленность также не может обойтись без этого механизма. Транспортировка и хранение газов является довольно опасным процессом, поэтому используют редуктор, с помощью которого перекрывают доступ газа или открывают ему выход, регулируя напор.

Конструкция изделия

Как известно, червячное колесо — это передача, состоящая из двух звеньев: ведомого и ведущего, которые работают в сцепке. Главным является червяк в виде винта, задающий движение второму элементу — косозубому колесу. Именно по его зубьям скользят витки, располагающиеся на винте. Все вместе это является зубчато-винтовой системой. Чаще всего червячные колеса — составные, это влияет на стоимость, понижая ее.

Червяк является ведущим, и чаще всего обратная передача нереализуема, поскольку

это может вызвать торможение редуктора. Зубья червяка представляют собой продольно-круговые витки.

Архимедовы винты — самый распространенный вид червяков в машиностроении. Этот вариант востребован и прост в изготовлении.

К стандартным вариантам червячных колес в машиностроении относят биметаллическую, бандажированную и болтовую конструкции. Первая часто встречается в серийном производстве.

Как сделать червячный редуктор своими руками?

Домашние умельцы стараются оснастить свою мастерскую множеством самодельных приспособлений, способных облегчить физический труд и повысить качество работы.

Таким полезным устройством можно считать понижающий редуктор для мотоблока или минитрактора. Это изделие применяется для уменьшения оборотов рабочего вала двигателя и увеличения его крутящего момента.

Перед тем как сделать редуктор своими руками, стоит внимательно изучить инструкции.

Что представляет собой редуктор

Это устройство представляет собой цепной или шестеренчатый механизм, расположенный между валом электрического двигателя или бензинового мотора и конечным узлом рабочего аппарата.

Главными техническими характеристиками понижающего редуктора для мотоблока можно считать такие значения:

- максимальная передаваемая мощность;

- коэффициент полезного действия;

- число ведомых и ведущих рабочих валов.

Стоит отметить, что к вращательным узлам изделия необходимо прикрепить специальные червячные или зубчатые передачи.

Это поможет регулировать и передавать вращение от одного изделия к другому. В станине расположены сквозные отверстия для подшипников, при помощи которых вращаются бортовые валы.

Где используется устройство

Понижающий редуктор имеет множество достоинств. Его конструкция позволяет увеличить производительность и прибыль больших промышленных предприятий. А также его можно считать незаменимым помощником в домашнем хозяйстве.

Специалисты выделяют такие области применения аппарата:

- в промышленности;

- в коробках передач автомобилей;

- в различном электрическом оборудовании.

На крупных предприятиях это изделие применяется довольно широко. В разных станках для обработки металла редуктор используется как вращательный передаточный узел, который увеличивает число оборотов.

В коробках передач для автомобильного транспорта устанавливается аппарат, который уменьшает частоту вращения мотора. Мягкость и плавность хода машины напрямую зависит от качества регулировки шестеренок редуктора.

Такое изделие широко применяется в электрическом оборудовании и бытовой технике, например, в перфораторах, дрелях или миксерах.

Редукторы можно считать главными деталями вентиляционных, планетарных, насосных и очистных систем, потому что они способны поддерживать оптимальное рабочее давление.

Изготовление корпуса изделия

Наиболее важной деталью устройства специалисты считают его корпус.

Станину нужно правильно спроектировать и собрать, потому что от нее зависит положение осей и рабочих валов, соосность отверстий для подшипников, расстояние между шестернями и ременными механизмами.

В заводских условиях корпуса для понижающих редукторов делают способом литья из чугуна или сплавов алюминия.

Самостоятельно сделать такую заготовку просто невозможно. По этой причине необходимо найти или переделать заводской корпус.

А также его можно сварить из железного листа.

Некоторые домашние умельцы смогли найти выход простой из положения. Для того чтобы не заниматься расточными работами, необходимо полностью сваривать станину.

Опорные подшипники будут устанавливаться в небольшие отрезки металлических труб.

Их нужно выставить в рабочем положении, а потом хорошо закрепить крепежными материалами или сваркой.

Специалисты советуют сделать на корпусе специальную съемную крышку для удобного обслуживания узлов конструкции. Снизу стоит изготовить сливное отверстие, необходимое для стока старого масла.

Сборка своими руками

Специалисты утверждают, что сделать червячный редуктор малогабаритный своими руками довольно хлопотно, но можно.

Приспособление должно повышать крутящий момент рабочего вала мотоблока и уменьшать его количество оборотов.

От изделия напрямую зависит максимальная производительность машины.

В мотоблоке применяется обратная механическая коробка передач, которая дает возможность переключать скорости. Заводского передаточного числа иногда бывает очень мало.

Конструкторы оснастили агрегат небольшой звездочкой на рабочем валу коробки передач.

Взаимодействуя с крупной звездой от колеса аппарата, она обеспечивает уменьшение оборотов мотора.

На рабочий вал, устроенный в подиуме подшипника, необходимо надеть дополнительную звездочку. Она будет через вторую цепь передавать крутящий момент на колеса мотоблока.

Таким образом, можно собрать понижающий редуктор для электродвигателя своими руками, который будет обладать большим крутящим моментом и двухступенчатым понижением количества оборотов мотора.

Используя коробку передач от любого мотоцикла, появляется возможность регулировки скорости движения без нажима на ручку газа.

Мотор почти всегда будет работать на малых оборотах и меньше выходить из строя.

Можно изготовить угловой редуктор своими руками из старого мотороллера или трактора. В этом случае колесная платформа не используется.

Понижающий редуктор, как сделать самодельный своими руками, схема устройства и принципа работы механического, шестеренчатого и цепного

Ищем двух авторов для нашего сайта, которые ОЧЕНЬ хорошо разбираются в устройстве современных автомобилей. Обращаться на почту

В настоящее время многие владельцы домашних мастерских оснащают их современным инструментом и оборудованием, которое обладая высокой эффективностью и простотой в использовании, существенно облегчает труд, повышает его производительность. Однако при этом все так же востребованными являются достаточно технически простые устройства, которые можно сделать своими руками в условиях домашних мастерских. Одним из них является понижающий редуктор.

Что такое понижающий редуктор?

Он представляет собой особый тип механизмов, являющихся передаточным звеном между устройствами, в которых активные части выполняют вращательное движение.

Зачастую его используют для передачи и преобразования вращательного момента с агрегата, который его вырабатывает на устройство, которое использует поступающую на него механическую энергию. В отличие от прочих видов, понижающий редуктор обеспечивает уменьшение количества оборотов и увеличение при этом силы крутящего момента.

На валах в жесткой сцепке расположены зубчатые шестерни, присоединены червячные передачи. Они обеспечивают передачу движения друг другу, во время чего и производится его преобразование.

Виды

Существуют разные виды понижающих редукторов:

- шестеренчатые;

- червячные;

- комбинированные.

Кроме этого, они бывают:

- одноступенчатыми;

- многоступенчатыми.

Основные показатели

- коэффициент полезного действия;

- передаточная мощность;

- количество вращений ведомого и ведущего валов.

Понижающий редуктор обладает достаточно простой конструкцией, поэтому при наличии соответствующих запасных частей и материалов изготовить его можно в условиях домашней мастерской своими руками.

Предварительная подготовка

Перед тем как приступать к созданию этого устройства необходимо обладать общими познаниями в сфере механики, уметь пользоваться ремонтным инструментом и оборудованием, знать принцип работы и устройство этого агрегата.

Кроме этого, нужно изначально определить:

- тип будущего редуктора и вариант его исполнения;

- передаточное число, которое необходимо будет преобразовать и определенное на выходе;

- показатели динамических нагрузок, которые будут воздействовать на рабочие части устройства;

- массу и габариты будущего устройства;

- угол установки;

- пределы температур, которые будут возникать в устройстве в процессе его эксплуатации;

- цикличность включения – полная или переменная;

- интенсивность эксплуатации.

Детали и части понижающего редуктора

- Ведущий и ведомый валы;

- Подшипники, подходящие по диаметру под оси и валы;

- Наборы звездочек определённой величины с определенным количеством зубьев;

- Цепи передачи крутящего момента;

- Листовая сталь;

- Угловой профиль;

- Корпус.

Более подробно о составных частях

Процесс сборки не так сложен, как подбор или производство необходимых для такого редуктора запасных частей.

- Корпус устройства. В промышленности он изготавливается методом литья. Необходимые отверстия проделываются на высокоточном оборудовании, так как требуется добиться взаимно правильного расположения валов и соосности звезд. При его производстве необходимо сделать верхнюю крышку съемной. Это облегчит и упростит процесс его обслуживания во время эксплуатации;

- Валы и оси редуктора. Они являются опорой для шестеренок и используются в том случае, если ими необходимо оснастить это устройство. Установка производится внатяг на шлицы или шпонку. Для их изготовления лучше использовать прочную сталь размером от 10 до 45 мм, которая хорошо поддается механической обработке;

- Подшипники. Они используются как опоры для валов и противостоят нагрузкам, обеспечивают возможность вращательного движения. От правильности подбора этих элементов редуктора зависит его надежность, долговечность и работоспособность. Если производится установка прямозубчатых шестеренок, то достаточно будет установить обычные одно- или двухрядные шариковые подшипники. Если будет устанавливаться косозубый подшипник или червячная передача, то лучшим вариантом будет роликовый или упорно-радиальный шариковый подшипник. Лучше купить новые, чем использовать с разборки;

- Шестеренки. Они обеспечивают изменение частоты вращения валов и естественно понижение передаточного числа. Для их производства используется специальное металлорежущее оборудование, которым не оснащаются домашние мастерские. От размера шестеренок зависят габариты и характеристики прочих входящий в этот агрегат деталей, расстояние между осями и валами. При установке важно правильно выставить зазор между ними. Для смазки шестеренок отлично подойдёт масло И-20. Его заливка производится по уровень нижней части шестеренок. Смазка прочих частей устройства производится путем разбрызгивания на них смазочной жидкости. Можно взять с разборки или купить новые;

- Сальниковые уплотнители. Они не допускают просачивания масла из корпуса устройства. Устанавливаются в местах выхода валов на подшипниках под крышками. Покупаются;

- Предохранительная муфта. Она предназначена для того, чтобы предотвратить разрушение устройства при возникновении чрезмерных нагрузок. Покупается;

- Крышки подшипников. Они могут быть разными – глухими и сквозными. Предназначены для облегчения обслуживания и монтажа подшипников. Их можно выточить самостоятельно либо найти на разборке.

Используемые материалы

Для изготовления червячного колеса используют специализированные которые препятствуют заеданию и застреванию, способствуют долгосрочной работе и стойкости к изнашиванию, влияют на коэффициент трения, снижая и уменьшая его.

В том случае, если все материалы подобраны грамотно, коэффициент полезного действия увеличивается, а трение не вызывает дополнительных затрат.

Для звеньев используют различные материалы и сплавы: для винта — сталь, особое внимание уделяя марке материала и его закалке. Чаще всего винт является цельным, совместным с валом. Периодически встречаются насадные варианты.

При изготовлении колеса применяют бронзу, а также сплавы из олова и никеля, алюминия и железа. Возможно применение чугуна, латуни для зубчатого венца. Часто колесо имеет стальную или чугунную ступицу. Отливают колеса с помощью центробежного метода.

Как изготовить червячный вал?

а так же необходимые требования, плюсы и недостатки работы червячных валов в механизмах

Потребность в червячных валах существует в разных сферах деятельности, например в автомобильной промышленности, производстве различной спецтехнике, буровых станциях, подъемных механизмах и многом другом. Наиболее важным критерием при изготовлении червячного вала является точность и соблюдение технологических мер. Потому как преимуществом при работе механизма является точность в передаче вращающего момента. Если не соблюсти точность повышается риск появления повышенного шума при работе, быстрого износа детали и заклинивание червячной пары.

Формы и виды

Винты подразделяются на левые и правые, в зависимости от расположения и направления витков. В первом случае винт выкручивается, выполняя движение по часовой стрелке. Во втором случае, двигаясь в том же направлении, винт вкручивается. Эти изменения можно заметить при отслеживании движения с торца винта.

Винт может иметь один или много витков (гребней), которые, в зависимости от количества, размещены на винтовой линии, располагающейся на делительном цилиндре. Это характеризует число заходов винта.

Червяк может находиться сверху, внизу или сбоку от колеса, изменяя таким образом форму передачи.

Вал червячного колеса может иметь горизонтальное или вертикальное расположение.

Также может различаться поверхность и профиль резьбы винта, при этом возможно несколько вариантов передачи, в каждом из которых свой способ нарезания (с конволютным, эвольвентным, архимедовым винтом).

Кроме того, в червячных колесах возможны различия, в зависимости от формы поверхности винта, на которой образуется его резьба (цилиндрический или глобоидный винт). Во втором случае передача обладает более высоким коэффициентом полезного действия, но является непростой при создании и выпуске, отличительная черта образования — дуга окружности. В первом варианте отличительной чертой является прямая линия, которая образует делительную поверхность.

Червячное колесо — это основная часть червячной передачи, в которую входят колесо и винт. Эти два звена являются червячной парой, которая взаимодействует друг с другом по принципу винтовой. На ее основе изготавливаются редукторы. Изделие имеет низкий коэффициент полезного действия, но является простым в изготовлении и применении.

Мы рассмотрели, что представляет собой червячное колесо, выделили основные преимущества и недостатки, указали материалы производства и сферу применения.

Червячная передача является небольшим зубчато-винтовым механизмом, который осуществляет движение по принципу винтовой пары. Данное устройство применяется для передачи усилий вращательного движения между валами, угол скрещивания которых составляет 90 градусов.

Конструкция

Червячная передача получила свое название по ведущей детали, передающей крутящий момент. Ведомая деталь имеет зуб с косой нарезкой. По ободу радиальное занижение поверхности. Это увеличивает линию контакта нити резьбы и зуба.

Оси вращение деталей располагаются под углом. Обычно это 90°, но может быть 45°. Применяется такое расположение деталей в сильно нагруженных тихоходных передачах, со скоростью движения точки на наружной поверхности менее 5 м/сек.

При взаимодействии передачи поверхность резьбы не толкает зубья в направлении вращения, а скользит по эвольвенте, как бы отодвигая ее. В результате возникает сильное трение и нагрев деталей в месте контакта.

Червячная пара должна хорошо смазываться, охлаждаться и обладать антифрикционными свойствами. Материал червяка изменять нельзя, он нарезается из хромистой стали и проходит закалку, шлифовку поверхности резьбы или шугаровку – обработку пластиной с малой глубиной реза. Инструмент скорее продавливает поверхность резьбы, чем режет ее. Создается на верхнем слое наклеп, упрочняющий рабочую поверхность, делающий ее гладкой.

Материал для венца

Венец зубчатого колеса выполняется из относительно мягкого материала с высоким сопротивлением стиранию. В основном применяются оловянные бронзы и латунь. Для низкоскоростных передач с ручным управлением можно делать венец из серого чугуна. В зависимости от скорости вращения зубчатый венец изготавливается из материала:

Бронза стоит значительно дороже стали и мягче. Полностью из нее делаются детали, размеры которых в пределах 160 мм. Большие детали вытачиваются из стали и бронзовый на них только венец. Он нагорячо сажается на вал и закрепляется штифтами по линии соединения, чтобы венец не прокручивался. После остывания производится чистовая обработка колеса и нарезается зуб.

Расчет диаметра

Диаметр колеса рассчитывается по средней линии зуба – ширины зуба и впадины равны. Наружный, используемый для изготовления и расчетов радиус, определяется теоретически. После завершения обработки, он находится за пределами фактического обода колеса.

Скольжение происходит по линии делительного диаметра – середина зуба по высоте. Он рассчитывается по формуле:

где d2 — делительный диаметр шестерни; m – модуль; z2 – количество зубьев колеса.

Наружный радиус зуба имеет один центр с осью червяка.

Ширина зубчатого венца

Ширину венца червячного колеса определяют по числу витков винта по формуле:

где b2 – ширина венца; 0,315 и 0,355 – расчетный коэффициент; Z1 – количество заходов винтовой резьбы; a – межцентровое расстояние; aw – расстояние с учетом смещения червяка относительно зубчатого колеса.

Расстояние смещения определяет размер зазора между рабочими элементами деталей.

Преимущества действия данного механизма и недостатки

Червячный мотор редуктор и другие устройства, выполненные по данной технологии, отличаются своей бесшумной и в то же время плавной работой. Также данные устройства весьма компактны по размерам, за счет чего имеют относительно небольшую массу конструкции. Мотор редуктор червячный отличается своей возможностью большого редуцирования — свойством получения высоких передаточных чисел. Также данное устройство владеет высокой кинематической точностью. Вместе с тем основным его недостатком является сравнительно низкий коэффициент полезного действия. Данная характеристика образуется за счет скольжения витков червячного винта по зубьям колеса устройства. Также червячная передача имеет высокую склонность к заеданию, вследствие чего устройство данного механизма не может похвастаться своей надежностью и долгим сроком эксплуатации.

Червячная передача

Такая пара имеет особую конструкцию, которая не позволяет ей вращаться в обратном направлении. Она имеет особый принцип работы и применяется в редукторах, так как имеет очень высокое передаточное число (от 5:1 до 300:1).

Пара сделана так, чтобы червяк мог проворачивать шестерню, но не наоборот. Виток имеет пологий угол подъема, это удерживает колесо на месте во время сцепления. Зачастую они устанавливаются на конвейерных лентах. Блокировка обратного движения в данном случае играет роль своеобразного тормоза и аварийной остановки.

СМОТРИТЕ ТАКЖЕ: Производство лазерных станков • Лазерные станки с ЧПУ • Как выбрать лазерный станок

Применение

Если говорить об автомобильной промышленности, то данная передача чаще всего ставится на троллейбусы. Кроме этого, она широко востребована в промышленной отрасли. Червячная передача используется во многих станках и подъемно-транспортных машинах. Как правило, область применения данного устройства ограничивается устройствами с номинальной мощностью менее 100 кВт. На более мощных инструментах она не применяется из-за низкого КПД и частых нагревов во время эксплуатации, что требовало бы использования дополнительных систем охлаждения.

Применение механизма

Червячный механизм способен при малых габаритах заменить многоступенчатый редуктор. Его передаточное число определяется значением 100, в отдельных узлах может быть значительно больше.

Применение червячной передачи целесообразно в механизмах, требующих высокой точности при небольшой скорости:

В основном используется самоторможение и точность перемещения.

Материалы для производства

Напоследок немного информации о том, какие материалы используются при производстве червячной передачи. Винты для данных устройств чаще всего изготовляются из высокопрочной легированной или углеродистой стали. Помимо этого, при производстве червяки данного механизма подвергаются термической обработке, которая значительно повышает прочность устройства. На заключительных этапах после закалки сталь отправляется на шлифовку. Что касается зубчатых венцов, они могут производиться из нескольких материалов. Бронза будет это, латунь или чугун, зависит от антифрикционных свойств данного устройства. Кстати, каждый из вышеперечисленных материалов используется на червяках при определенной скорости скольжения. Например, чугун используется при скорости VS

Червячная (или зубчато-винтовая) передача

(рис. 180) представляет собой кинематическую пару, состоящую из червяка и червячного колеса. Червячные передачи применяются для передачи вращения между валами, оси которых перекрещиваются под углом 90°.

Рис. 180

Ведущим звеном обычно является червяк. Обратная передача встречается редко, так как она имеет очень низкий КПД.

Червяк

— это винт с резьбой, нарезанной на цилиндре (архимедов, конволютный или эвольвентный червяк — рис. 180, I) или глобоиде (рис. 180, II). Архимедов червяк представляет собой цилиндрический винт с трапецеидальным профилем резьбы. В торцовом сечении витки этого червяка очерчены архимедовой спиралью. Глобоидный червяк представляет собой винт, нарезанный на поверхности тора (глобоида). Передача с таким червяком называется глобоид ной. Элементы червяка аналогичны элементам резьбы.

Червячные колеса

бывают с прямыми и чаще с косыми зубьями и отличаются от цилиндрических зубчатых колес несколько видоизменений формой зуба. Зуб червячного колеса охватывает червяк по дуге, ограниченной углом 2 у, который выбирают в пределах 90… 110°. Элементы червячного колеса в основном аналогичны элементам цилиндрического зубчатого колеса.

Червячные передачи позволяют получать большие передаточные отношения (до 300, а иногда и более); обеспечивают плавность зацепления, компактны и бесшумны в работе. К недостаткам червячной передачи относятся сравнительно низкий КПД; сильный нагрев при продолжительной работе и, как следствие, быстрый износ элементов; высокая стоимость материала (бронзы) червячного колеса и др.

На рис. 181, где: 1 — рукоятка включения и выключения реечного механизма; 2 — зубчатое колесо, сидящее на валике-колесе; 3 — зубчатый валик-колесо, катящийся по рейке; 4 — зубчатое колесо, перемещающееся по шлицевому валу; 5 — червячное колесо; 6 — маточная гайка; 7 — зубчатая рейка; 8 — ходовой винт; 9 — ходовой валик; 10 — рукоятка маточной гайки; 11 — червяк; 12 — рукоятка механической подачи суппорта; 13 — маховик продольной подачи, приведен в качестве примера механизм фартука токарного станка.

Рис. 181

3.3.

Изготовление цилиндрических червячных передач зубчатых колёс

В цилиндрических червячных передачах наибольшим распространением пользуются следующие виды червяков (ГОСТ 18498 — 73): архимедовы (ZA), эвольвентные (ZI),

конволютные с прямолинейными профилями витка (ZN1), конволютные с прямолинейными профилями впадин (ZN2), конволютные с прямолинейным нормальным профилем витка (ZN3) и образованные конусом (ZK1) и (ZK2).

В последние годы находят применение передачи с червяками, витки которых в нормальном сечении имеют профили в форме дуги окружности — цилиндрические червяки, образованные тором (ZT1).

Геометрия каждого из этих видов червяков связана со своими технологическими методами.

Нарезание витков цилиндрических червяков в зависимости от масштаба производства и твердости может производиться различными способами. В единичном и мелкосерийном производстве червяки, не подвергаемые термической обработке или термически обработанные до твердости НRСэ 38, нарезают профильными резцами, дисковыми или пальцевыми фрезами, а при серийном и массовом производстве — вихревым способом или пластическим деформированием. Для червяков, закаленных до твердости НRСэ 51 и более, финишной операцией обработки рабочих поверхностей витков является шлифование.

Главной технологической особенностью геометрии цилиндрических червячных передач, отличающей их от передач других видов, является то, что производящие поверхности (производящий червяк) инструмента при нарезании зубьев червячного колеса методом обката должны совпадать или определенным образом незначительно отличаться от рабочих поверхностей самого червяка. В качестве такого инструмента обычно применяются червячные фрезы, представляющие собой цилиндрический червяк, витки которого пересекаются винтовыми канавками для образования режущих граней, а боковые поверхности и поверхности вершин имеют затылки для образования задних углов резания. Режущие кромки фрезы должны при этом лежать на воображаемой поверхности червяка требуемого вида.

Сами же по себе червяки и червячные колеса до образования элементов зацепления являются телами вращения и при их изготовлении используются обычные методы обработки.

Обработка витков цилиндрических червяков

Нарезание цилиндрических червяков профильными резцами

на токарных станках

Архимедов червяк ZА имеет прямолинейный профиль витка в осевом сечении АА (рис. 3.4) и криволинейный профиль в нормальном сечении. Торцовое сечение витка — архимедова спираль. Эвольвентный червяк Z1 имеет прямолинейный профиль витка в сечении плоскостью, касательной к основному цилиндру, и криволинейный профиль в нормальном сечении; торцовое сечение — эвольвента. Виток конволютного червяка ZN1 имеет прямолинейный профиль в сечении ВВ,

перпендикулярном витку, виток червяка ZN2 — в сечении ББ

,

перпендикулярном впадине, а виток червяка ZN3 — в сечениях ГГ

,

перпендикулярных линиям витка. Все конволютные червяки имеют в осевом сечении АА криволинейный профиль витка, а в торцовом сечении — удлиненную или укороченную эвольвенту.

Рис. 3.4. Сечения цилиндрических червяков: АА — осевое, ББ – сечение, нормальное впадине; ВВ — сечение, нормальное витку; ГГ —

сечение, нормальное линиям витка

Наиболее технологичны червяки ZА, обработка которых на токарном станке практически ничем не отличается от обработки винтов с трапецеидальной резьбой. Резец устанавливают так, чтобы его режущие кромки лежали в осевой плоскости червяка. Установка двустороннего резца с прямолинейным профилем показана на рис. 3.5. Этот способ нарезания витка может быть рекомендован только для червяков с малым углом подъема линии витка вследствие различия условий резания по левой и правой сторонам. Для чистового нарезания червяков ZА с углом подъема линии витка до 10° рекомендуется раздельная обработка левой и правой сторон витка односторонними резцами.

Установка односторонних резцов показана на рис. 3.6. При нарезании витков червяка односторонним резцом возможна поочередная обработка обеих сторон впадины одним резцом путем разворота червяка.

| Рис. 3.5. Схема установки двустороннего резца при нарезании червяка ZА | Рис. 3.6. Схема установки односторонних резцов при нарезании червяка ZА |

Схема установки резца при нарезании червяков типа ZN1 и ZN2 показана на рис. 3.7, 3.8.

Конволютные червяки (ZN1 и ZN2) начисто нарезаются одним или двумя резцами с прямолинейными режущими кромками, располагаемыми для червяка ZN1 (рис. 3.7) в нормальном сечении витка и для червяка ZN2 (рис. 3.8) в нормальном сечении впадины. Углы профиля витка anT и в нормальном сечении впадины anS согласно ГОСТ 19036 – 73 принимаются одинаковыми, равными 20°.

Установка резца для нарезания витка червяка ZN3 с прямолинейным профилем в сечении, нормальном профилю, та же, что для нарезания витков червяка ZN2.

| Рис. 3.7. Схема установки резцов для нарезания витка червяка ZN1 (с прямолиней-ным профилем в нормаль-ном по витку сечении) | Рис. 3.8. Схема установки двустороннего резца для нарезания витка червяка ZN2 (с прямолинейным профилем в нормальном по впадине сечении) |

При нарезании эвольвентного червяка ZI резцы, имеющие прямолинейный профиль, устанавливаются так, чтобы горизонтальная плоскость, проходящая через режущую кромку, была касательной к основному цилиндру. Установка резцов при нарезании эвольвентных червяков показана на рис. 3.9, 3.10.

| Рис. 3.9. Схема установки резцов для нарезания правого червяка ZI | Рис. 3.10. Схема установки резцов для нарезания левого червякаZI |

Нарезание цилиндрических червяков методом фрезерования

Фрезерование производится на резьбофрезерных, зубофрезерных или специальных станках для фрезерования червяков. В качестве инструмента применяются дисковые или пальцевые фрезы. Фрезерование является более производительной операцией, чем нарезание резцами.

Дисковые фрезы для предварительного нарезания червяков всех типов выполняются с трапецеидальным профилем. Для чистового фрезерования или под шлифование витков каждому типоразмеру червяка должна соответствовать специальная фреза с криволинейными режущими кромками.

Нарезание червяков дисковыми фрезами в основном применяют для чернового фрезерования витков червяка, червяков не точнее 9-й степени точности.

В случае использования дисковые фрезы с прямолинейными режущими кромками и расположением оси фрезы под углом g (рис. 3.11) оси червяка, начисто могут фрезероваться только червяки типа ZK1, у которых образующие винтовых поверхностей не являются прямыми линиями.

| Рис. 3.11. Схема установки дисковой фрезы при нарезании цилиндричес-ких червяков |

Для облегчения производства червяков ZI и ZN допускается использовать фрезы, имеющие прямолинейный профиль при условии, что получаемая погрешность профиля червяка будет меньше допуска, оставляемого на чистовую обработку.

Методом фрезерования обрабатываются предварительно витки червяков с вогнутыми профилями типа ZT1 (цилиндрические, образованные тором червяки, ось которых скрещивается с осью производящего тора под углом, равным делительному углу подъема витка червяка), ZT2 (цилиндрические, образованные тором, ось которых скрещивается с осью производящего тора под углом, при котором одно из плоских сечений главной поверхности червяка является дугой окружности, совпадающей с образующей производящего тора).

В качестве инструмента используется дисковая фреза с горообразной поверхностью.

Пальцевые фрезы используются для фрезерования витков крупных червяков, когда отсутствует возможность использования какого-либо другого инструмента.

Зуботочение обкаточными резцами (вихревое нарезание витков)

Этот метод заключается в нарезании червяков точением с непрерывной обкаткой. В качестве инструмента применяется прямозубое или косозубое эвольвентное режущее колесо (напоминающее зуборезный долбяк). Между вращением червяка и резца осуществляется принудительная кинематическая связь. Подача при резании происходит за счет осевого перемещения заготовки червяка (или суппорта с резцом) с синхронным дополнительным вращением резца (рис. 3.12). Нарезание червяков методом зуботочения может производиться на специальных станках (модель ЕЗ-10А) или зубофрезерных при наличии тангенциальной подачи суппорта. В зависимости от геометрии и заточки резца, а также от взаимного расположения червяка и резца могут обрабатываться червяки с различной геометрией (архимедовы, конволютные, эвольвентные).

| Рис. 3.12. Нарезание червяка методом зуботочения |

Для червяков, подвергаемых термической обработке, нарезание является предварительной операцией, выполняемой с припуском под шлифование.

Накатывание витков червяка.

Накатывание — наиболее производительный и наименее материалоем-кий способ обработки. Накатывание производят на роликовых накатных станках (станах). Червяки с m < 3 мм накатывают на двухроликовых станках в холодном состоянии, а при m ³ 3 мм – на трехроликовых станках, нагревая заготовку обычно с помощью ТВЧ. Принципиальная схема накатных станков показана на рис.3.13.

| а ) | б ) | |

| Рис. 3.13. Принципиальные схемы станков для накатывания червяков: а ) — трехвалкового; 2 — подвижный валик; 3 — поддерживающий нож; 4 — неподвижный валок | ||

Отклонения размеров (мм) винтовых поверхностей червяков, получаемых холодным накатыванием (m = 1…2 мм), следующие:

По шагу……………………………………………………………………….0,015

По толщине зуба на делительном диаметре………………………….0,02 — 0,03

По радиальному биению витка червяка относительно оси центров…0,1 — 0,25

По колебаниям диаметра впадин……………………………………………..0,05

Если центровые отверстия обработать после накатывания, базируя заготовку на рабочие профили, то радиальное биение можно уменьшить до 0,04 — 0,08 мм. Таким образом, холодным накатыванием можно получить червяки, соответствующие 8-й степени точности, а по отдельным параметрам — 7-й степени точности.

Отклонения размеров (мм) винтовых поверхностей червяков, получаемых горячим накатыванием, следующие:

По шагу………………………………………………………………… 0,03 — 0,05

По толщине зуба на делительном диаметре…………………………. 0,03 — 0,05

По радиальному биению витка червяка относительно оси центров.….0,3 — 0,8

По колебаниям диаметра вершин, не более……………………………………0,4

По колебаниям диаметра впадин при m < 5 мм, не более……………………0,1

Шлифование боковых поверхностей витков червяка

Шлифование витков архимедовых, эвольвентных и конволютных червяков производится обычно дисковыми кругами с криволинейными образующими режущей части, получающимися правкой кругов специальным устройством. Ось круга при этом составляет с осью шлифуемого червяка угол g (рис. 14).

| Рис. 3.14. Установка дискового шлифовального круга при двусто-роннем шлифовании |

Для цилиндрических червяков ZA дисковым кругом с прямолинейной образующей части шлифованием можно выполнять только червяки 8-9-й степени точности ввиду значительных искажений профиля.

Особенностью геометрии эвольвентных червяков является возможность шлифования их витков кругами с прямолинейными образующими конических поверхностей, совпадающими с образующими винтовой поверхности эвольвентного червяка (рис. 3.15). При такой схеме шлифования ось круга параллельна оси червяка.

| Рис. 3.15. Установка дискового шлифовального круга при шлифова-нии эвольвентного червяка одной стороной |

На рис. 3.16 представлена схема шлифования эвольвентного червяка образующей конуса чашечного круга. Каждая сторона витка шлифуется отдельно при своей установке круга. При схеме шлифования витков эвольвентного червяка торцевой плоскостью круга каждая сторона витка шлифуется отдельно. Торцевая плоскость круга при этой схеме шлифования должна лежать в плоскости, которая представляет собой боковую сторону зуба воображаемой рейки, входящей в зацепление с эвольвентным винтом.

| Рис. 3.16. Схема уста-новки чашечного шлифо-вального круга при шлифо-вании эвольвентных червя-ков: db — диаметр основ-ного цилиндра червяка; gb — угол подъема витка на основном цилиндре; a0 — угол между основа-нием и конусной частью круга |

На рис. 3.17 представлена схема шлифования архимедова червяка чашечным конусным кругом. Шлифование чашечным конусным кругом с прямолинейной образующей конуса позволяет обеспечивать точность профиля в пределах 8 — 9-й степени точности.

При шлифовании чашечным кругом с прямолинейной образующей конусной части круга профиль витка ближе к архимедовой спирали, чем при шлифовании дисковым кругом. Для получения точного профиля шлифуемого червяка правку шлифовального круга необходимо осуществлять по кривой.

| Рис. 3.17. Установка чашеч-ного круга при шлифовании архимедовых червяков: a — угол осевого профиля; a2 — угол шлифовального круга; gоб- угол поворота вокруг образующей |

Крупномодульные архимедова и конволютные червяки (m > 25) шлифуются пальцевыми профильными кругами, при этом обеспечивается 8-9-я степень точности (рис.3.18).

| Рис. 3.18. Установка пальцевого круга |

Величина припуска под шлифование боковых поверхностей витков приведена в табл. 3.1. Большие припуски по таблице назначают для менее жестких червяков, а также в тех случаях, когда возможны значительные деформации при механической или термической обработке: для червяков, имеющих проточки для выхода инструмента; для червяков, боковые поверхности витков которых получают методами пластического деформирования; для червяков с увеличенными расстояниями между подшипниками или подвергаемых многократной термической обработке и т. д.

Таблица 3.1

Величина припуска на шлифование боковых поверхностей витков цилиндрических червяков (на сторону), мм

| Модуль m, мм | Диаметр выступов da 1, мм | ||||

| До 22 | 22 — 36 | 37 — 71 | 71 — 110 | Св. 110 | |

| До 2 | 0,1 — 0,15 | 0,15 — 0,20 | 0,18 — 0,25 | — | — |

| 2 — 4 | 0,15 — 0,20 | 0,02 — 0,25 | 0,25 — 0,30 | 0,28 — 0,35 | — |

| 4 — 6 | — | 0,22 — 0,30 | 0,25 — 0,32 | 0,30 — 0,40 | 0,32 — 0,45 |

| 6 — 8 | — | — | 0,28 — 0,35 | 0,32 — 0,42 | 0,40 — 0,50 |

| 8 — 10 | — | — | 0,30 — 0,40 | 0,35 — 0,48 | 0,42 — 0,60 |

При изготовлении прецизионных червяков после предварительного их нарезания перед цементацией и закалкой производится первое шлифование витков, чем обеспечивается минимальный и равномерный припуск на последующие операции. После термической обработки производят несколько шлифовальных операций с промежуточным восстановлением технологи-ческих баз и снятием остаточных напряжений путем выдержки червяка в течение нескольких часов в нагретой масляной ванне. Окончательное шлифование выполняется в термоконстантных условиях на прецизионном оборудовании.

Притирка и полирование червяка

Для уменьшения шероховатости поверхности витков производится притирка и полирование червяков. Притирка осуществляется на специальных или универсальных токарных станках. В качестве притира используется чугунное или текстолитовое червячное колесо, устанавливаемое на ось, закрепленную в суппорте станка, и вводимое в зацепление с вращающимся червяком. Для обработки витков по всей длине червяка суппорт должен совершать возвратно-поступательное движение вдоль червяка. Притир слегка притормаживается специальным устройством, а в зону зацепления подается абразивная смесь, в состав которой входит: электрокорунд зернистостью 5 — 32 (4 %), крокус (4 %), парафин (2 %) и машинное масло (90 %). Съем металла при притирке не должен превышать 0,01 — 0,02 мм. Длительность обработки 2 — 5 мин. Процесс притирки не должен применяться для исправления погрешностей профиля и шага червяков.

Витки червяков сильно нагруженных передач подвергаются полированию для достижения минимальной высоты неровности. Полирование производится быстро вращающимся войлочным или фетровым кругом, шаржированным полировочной пастой. Войлочный круг принудительно перемещается по винтовой канавке медленно вращающегося червяка. Финишное полирование производится матерчатым кругом с полировочной пастой.

Нарезание зубьев червячных колес

Обработка червячных колес до операции зубонарезания не обладает какой-либо принципиальной спецификой по сравнению с обработкой обычных круглых деталей подобного класса.

Используются два способа нарезаний зубьев червячных колес на зубофрезерных станках:

1) червячными фрезами при радиальной или осевой подаче инструмента;

2) резцами-летучками или многозубыми резцами при осевой подаче.

В том и другом способе режущие кромки инструмента должны воспроизводить в пространстве поверхность производящего червяка, находящегося в зацеплении с нарезаемым червячным колесом при том же межосевом расстоянии, что и с рабочим червяком.

Отличие номинального инструментального производящего червяка от рабочего заключается в увеличении (на удвоенную величину радиального зазора) диаметра вершин и гарантированного бокового зазора толщины витков. Кроме того, инструментальный червяк должен иметь закругление витков для образования переходных кривых у основания зубьев нарезаемого червячного колеса.

Нарезание зубьев червячных колес червячными фрезами

При нарезании колес червячными фрезами предпочтительным является метод осевой подачи, так как метод радиальной подачи не обеспечивает полной обработки поверхностей зубьев и в то же время может привести к излишнему срезанию участков рабочих поверхностей последних. При радиальной подаче боковые поверхности зубьев обычно приобретают огранку с числом граней, равным числу режущих зубьев фрезы на длине нормального шага червяка.

В передаче с червячными колесами, нарезанными при радиальной подаче, практически бывает невозможно обеспечить требуемую точность по нормам контакта. Такие передачи требуют длительной приработки, не способны нести номинальную расчетную нагрузку, склонны к заеданию.

Нарезание производят фрезой при постепенном уменьшении станочного межосевого расстояния между инструментом и заготовкой. Метод является наиболее производительным по сравнению с другими и применяется как в массовом, так и в серийном производстве (в единичном производстве нарезание производят резцом), обеспечивает нарезание колес 8-й степени точности. При нарезании колес многовитковыми фрезами необходимо, чтобы число зубьев нарезаемого колеса и число витков фрезы не имели общих множителей, а также чтобы число канавок фрезы не было кратным числу витков.

Нарезание выполняют при постоянном межосевом расстоянии, а движение подачи инструмента — путем перемещения его вдоль оси. При этом методе подачи достигается большая точность профиля, чем при радиальном, она зависит лишь от величины подачи.

Внешний вид червячной фрезы для работы методом радиальной подачи показан на рис 3.19 а,

а для работы методом осевой подачи — на рис 3.19

б

.

При осевой подаче фрез, также имеющих небольшое число режущих зубьев на длине нормального шага, огранка боковых поверхностей зубьев колес зависит от осевой подачи фрезы на оборот колеса и обычно практически не ощутима.

| а ) | ||

| б) | ||

| Рис. 3.19. Червячная фреза для нарезания червячных колес | ||

Для разгрузки режущих зубьев, которые при осевой подаче первыми начинают врезаться в колесо, заборная часть фрезы выполняется конической (рис. 3.19б

). За заборной частью следует цилиндрический участок, зубья которого формируют начисто поверхности зубьев колес. Фрезы с заборным конусом обладают повышенными стойкостью и долговечностью. Для увеличения стойкости чистового инструмента в серийном производстве нарезание колес производят предварительно фрезами с утоненными витками методом радиальной подачи и начисто фрезами с осевой подачей.

Нарезание зубьев червячных колес резцами

При изготовлении особо крупных червячных передач, а также в индивидуальном и мелкосерийном производствах, когда отсутствует целесообразность изготовления червячных фрез для нарезания червячных колес, могут использоваться летучие резцы (рис. 3.20) или при многозаходных червяках резцовые головки (рис. 3.21). В этом случае для полного формирования боковых поверхностей зубьев можно использовать только осевую подачу инструмента с его перемещением от начала до полного окончания резания. Следовательно, необходимо иметь такую длину оправки, в которую устанавливается резец, чтобы обеспечить требуемую длину протягивания резца. Форма и положение режущих кромок резцов должны соответствовать положению и форме образующих винтовой поверхности червяка, зацепляющегося с нарезаемым колесом.

Так, при архимедовых червяках (ZA) режущие кромки резца располагаются в осевой плоскости оправки резца, при конволютных червяках в плоскости, нормальной к витку или впадине.

| Рис. 3.20. Оправка с летучим резцом |

| Рис. 3.21. Резцовая головка (трехзубый резец) |

Червячные колеса крупных модулей последовательно обрабатываются несколькими резцами (рис. 3.22).

| Рис. 3.22. Схема нарезания червяч-ных колес четырьмя резцами |

Шевингование зубьев червячных колес

Шевингование зубьев червячных колес является отделочной операцией и применяется для колес 6-й степени точности и более точных. Шевингование производится после чистового фрезерования.

Червячный шевер представляет собой червяк, геометрия поверхности которого полностью совпадает с геометрией витков рабочего червяка. Режущие свойства шевер приобретает за счет большого числа мелких радиальных канавок, имеющихся на поверхности витков.

Шевингование может выполняться двумя способами: радиальным движением подачи при беззазорном зацеплении (сближением до номинального межосевого расстояния) и окружным движением подачи. В обоих случаях вращение колеса осуществляется вращением фрезы-шевера (механизм привода стола не работает).

При шевинговании способом радиального движения подачи шевер должен иметь толщину витка, равную ширине впадины колеса. При шевинговании колеса способом окружного движения подачи зуб шевера должен входить в зацепление с колесом с зазором в случае установки номинального межосевого расстояния. Шевингование профиля происходит вследствие того, что фреза-шевер ведет (вращает) заготовку колеса, которую в ряде случаев притормаживают. После обработки одной стороны направление вращения шевера изменяется и шевингование производится другой частью шевера, имеющей обратное направление зубьев (насечек).

Иногда в практике нарезания колес для точных передач используют весьма дорогой инструмент, представляющий собой фрезу для осевой подачи, непосредственно переходящую в шевер и даже в притир. Припуск на толщину зубьев червячного колеса под чистовое нарезание червячными фрезами принимают 0,l m и под шевингование 0,03 m.

содержание .. 11 12 17