Резка металла представляет собой процесс разделения материала на части. Таким способом производится раскрой металлических листов или отрезка сортового проката. Воздействием режущего инструмента на металл создаются заготовки для дальнейшей обработки. По разработанным чертежам формируется конфигурация поверхности. Для обработки металла резанием необходимо оборудование. Это могут быть ручные инструменты, механические станки или приспособления, обеспечивающие нагрев материала.

Газокислородная резка

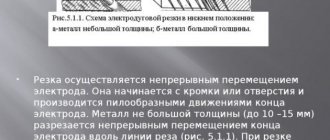

Способы резки

Существует несколько способов разделения материала. Технология зависит от оборудования, применяемого в процессе работы. Выделяют следующие виды резки металла:

- ручную;

- гидроабразивную;

- термическую.

Ручная резка металла

Ручное резание металла не является высокоэффективным и в промышленных масштабах не используется. При ручной резке используются следующие инструменты:

- ножницы;

- ножовка;

- лобзик;

- болгарка.

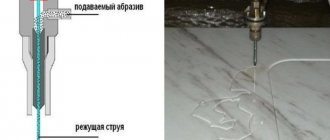

Гидроабразивная резка металла

Гидроабразивный способ резки основан на воздействии струи воды, смешанной с абразивными частицами, на обрабатываемую заготовку. Давление подаваемой жидкости составляет 5000 атм. К преимуществу такой резки металла относится возможность получения разнообразных линий. Обработке подвергаются сплавы определенной марки с небольшой толщиной листа.

Термическая резка металла

Резание металлов горячим способом основано на отсутствии контакта между инструментом и заготовкой. Горячая струя расплавляет и разделяет материал в нужном месте.

К видам термической резки относятся:

- газокислородная;

- лазерная;

- плазменная.

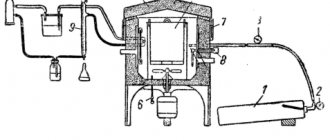

Газокислородная резка

Газокислородная резка состоит из 2 этапов:

- В место реза направляется струя пламени, которая выходит из резака. В качестве горючего материала используется ацетилен.

- После разогрева идет подача кислорода, который прорезает размягченную металлическую поверхность. Параллельно удаляются окислы.

В процессе работы расстояние от нижней точки резака до поверхности изделия должно оставаться постоянным. От этого зависит качество реза.

Для этой цели используются лазерные резаки. Процесс основан на подаче лазерного луча в точку поверхности. Происходит фокусирование тепловой энергии. Ведется прогрев участка, расплавление материала и последующее его испарение. При перемещении луч разрезает поверхность.

К недостаткам способа относится возможность работы с изделиями низкой теплопроводности и небольшой толщины.

Лазерная резка металла

Плазменная

В качестве оборудования для плазменной резки используется плазматрон. Через имеющееся в нем сопло под высоким давлением выходит кислород. Его температура составляет до 20 тыс. градусов. Ширина пучка 3 мм. Происходит нагрев участка поверхности, его частичное выгорание и выдувание расплава.

К преимуществу метода относится высокая скорость реза и возможность работать с заготовками до 150 мм толщины.

Механическая резка металла

Механическая резка металла осуществляется с помощью воздействия специальной стали с высокой степенью закалки. За счет большой твердости инструмент разрезает изделие.

При резке используются такие виды оборудования:

- ленточная пила;

- гильотина;

- дисковый станок.

Резка ленточной пилой

Ленточная пила представляет собой полотно, которое закрепляется в специальном оборудовании. Материал инструмента такой же, как и у ручного изделия. На одной стороне расположены зубцы. В процессе работы двигателя станка идет вращение шкивов, благодаря которому происходит непрерывное движение ленты.

В процессе работы наблюдается небольшой отход, потому что ширина полотна составляет 1,5 мм. Возможна резка как листового металла, так и круглых заготовок.

Ударная резка металла на гильотине

Гильотинная резка металла используется для подготовки заготовок из листовой стали при штамповочных операциях. Разрезаемое полотно располагается на горизонтальной поверхности, подается до упора и разрезается гильотинными ножницами по всей ширине одним ударом.

Важно то, что ножи прикасаются к листу не по всей длине поверхности. Верхний инструмент располагается под углом. Соприкосновение с металлом идет в 1 точке, которая перемещается по всей длине реза. Процесс напоминает работу обыкновенных ножниц.

Резка на дисковом станке

В качестве рабочего инструмента используется диск. По его наружной поверхности располагаются зубья. Сверху стоит защитный кожух. В качестве привода используется электродвигатель, который приводит во вращение диск. Получается срез высокого качества.

По такому же принципу устроены труборезы, которыми разрезаются трубы. В процессе работы идет постоянный поворот заготовки на 360 градусов. Есть возможность делать срезы под разными углами.

Промышленные виды резки листового металла

Обработка металла может осуществляться разными способами. Специфика проведения работ зависит от типа оборудования, которое используется для резки металлических листов.

На крупных промышленных предприятиях чаще всего применяют гидроабразивную или термическую резку.

1. Термическая обработка листового металла.

Термическая резка подразумевает разделение металлических листов струей, нагретой до предельной температуры. Данный вид резки еще называют бесконтактным, поскольку инструмент не вступает во взаимодействие с поверхностью листового материала.

Разновидности термической резки: газокислородная, лазерная, плазменная.

- Газокислородная резка листового металла.

Газокислородная обработка листового металла включает в себя два этапа:

- В начальную точку предполагаемой линии реза подается струя пламени, выходящая из резака. В качестве рабочего газа используется ацетилен.

- После прогрева материала аппарат подает кислородный поток, который легко разрезает размягченный металл. Одновременно с этим удаляются окислы.

Для того чтобы качество резки было высоким, расстояние между соплом резака и металлом должно быть одинаковым на протяжении всего рабочего процесса.

Рекомендуем статьи по металлообработке

- Марки сталей: классификация и расшифровка

- Марки алюминия и области их применения

- Дефекты металлический изделий: причины и методика поиска

Газокислородная резка является самым экономичным способом обработки и отлично подходит для реза низколегированных сталей. При соблюдении всех нюансов технологии и наличии достаточного опыта у мастера кромка листового металла после газокислородной резки не требует дополнительной обработки.

Недостатком применения такого вида резки является возможность обработки металлов только с низкой теплопроводностью.

- Плазменная резка листового металла.

Плазменная резка считается более универсальным способом обработки листовых материалов. Первое оборудование для этого вида разрезания металла появилось во второй половине XX века. Аппаратура была не только громоздкой, но и дорогой, в связи с этим ее приобретение и использование могли себе позволить только крупные промышленные предприятия. Со временем оснастка стала более доступной, и популярность плазменной резки выросла в разы.

Обработка металла в данном случае осуществляется при помощи высокоскоростного плазменного потока, температура которого может достигать +30 000 °C. При этом капли расплавленного металла, образующиеся в результате плавления, мгновенно сдуваются струей сжатого воздуха. По сравнению с предыдущим видом резки, плазменная обработка отличается высокой производительностью, ведь температура газокислородного потока составляет всего +1 800 °C.

Стоит отметить, что популярность плазменной резки объясняется не только высокой производительностью, но и рядом других важных параметров. Так, рабочий процесс не требует регулярной заправки газовых баллонов, присадок для резки ценных металлов или повышенного внимания к мерам пожарной безопасности. Для работы с плазменным оборудованием понадобится только электроэнергия и воздух, что позволяет сделать объективные выводы о простоте, удобстве и экономичности рабочего процесса.

Плазменная резка листового металла может использоваться для обработки:

- алюминия и сплавов на его основе толщиной до 120 мм;

- меди толщиной до 80 мм;

- легированных и углеродистых сталей толщиной до 50 мм;

- чугуна толщиной до 90 мм.

Если толщина металла превышает 120 мм, целесообразнее использовать газокислородную резку.

При подборе оптимального оборудования для обработки металла очень важно учитывать такие его свойства, как толщина и теплопроводность. Здесь нужно запомнить одно простое правило: чем выше теплопроводность разрезаемого материала, тем больше теплоотвод и меньше возможная толщина обрабатываемого листа (например, толщина листа меди должна быть меньше, чем листа из нержавейки).

Инструменты для резки

При работе в домашних условиях важно знать, чем режется металл. Чаще всего используются ручные ножницы или ножовка. Для промышленности требуются станки, с установленной на них пилой или гильотиной. Это связано с большими объемами производства и необходимостью выдержки точности размеров.

Резка металла ножницами

Ручные ножницы

Ручными ножницами можно разрезать материал, толщиной до 3 мм. Они имеют несколько видов резцов по металлу:

- Резцы для прямого реза.

- Для криволинейного.

- Пальцевые. Бывают прямого вида и зеркального. С их помощью вырезаются сложные фигуры.

- С одним подвижным лезвием, а вторым фиксированным, закрепленным в верстак.

Пилы

Пилы часто используются для резки металла. Они бывают нескольких видов:

- Ручные. Вставляются в специальную раму, имеющую С-образный вид.

- Дисковые. В качестве привода используется электродвигатель или ручное приспособление.

- Ленточные. Применяются только в промышленных целях.

- Торцевые. Имеют возможность совершать рез под разными углами.

- Маятниковые. Отличительной особенностью является наличие на торцевой части твердосплавной напайки.

- Циркулярные. Торец изготавливается из абразивных или твердосплавных напаек.

Углошлифовальная машина

В качестве станка для резки используется углошлифовальная машина. Другое ее название — болгарка. Она обладает следующими преимуществами:

- Благодаря небольшому весу и малым габаритам приспособление удобно в работе.

- Возможность резки изделий разной толщины.

- Большой выбор вариантов сменных дисков.

Благодаря процессу обработки металлов резанием, есть возможность получения любого вида изделий. Для этого существует разнообразный инструмент, с помощью которого ведется не только распил в прямом направлении, но и выпиливаются сложные фигуры.

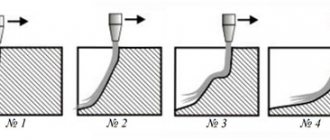

Лазерная резка металла

Это один из передовых методов, заключающийся в интенсивном воздействии лазерного луча на металл.

Не будем останавливаться на технических аспектах получения лазера, скажем только, что преимуществ у этого метода масса: самая маленькая ширина реза, которая может достигать всего 0,1 мм, высокая производительность, прекрасное качество поверхности, отсутствие динамических или статических напряжений, воздействующих на металл, благодаря четко направленному световому потоку лазера в зону резания. Полученные края металлоизделий ровные, без заусенцев, однако на срезе может быть виден след от воздействия высоких температур. Если изготавливается «ответственная» деталь, то без дополнительной механообработки не обойтись.

Крупнейшая компания по производству специальной дорожной техники Vermeer Manufacturing Co. использует в своем производстве всего две установки лазерной резки, которые разрезают 20-25 тонн металла в день и обеспечивают заготовками 9 сборочных линий дорожной техники.

Лазерный луч позволяет разрезать металлы толщиной до 15-20 мм, хотя наибольший эффект достигается при толщине 6 мм. Существенным недостатком лазерной резки является низкий КПД самого лазера (всего 15%), что не позволяет обрабатывать листы толще 12 мм. К тому же не все металлы можно резать лазером: алюминий, титан и высоколегированные стали обладают сильными отражательными свойствами, и мощности лазера попросту может не хватить для всей толщины металла.

Слесарная рубка металла

Одним из методов подготовки детали к чистовой обработке является рубка металла. Она относится к слесарным операциям. Её применение позволяет решить следующие задачи:

- удалить оставшийся слой или части металла с поверхности заготовки;

- устранить образовавшиеся кромки на краях детали после ковки и литья;

- разделить металлический прокат на более мелкие части;

- вырубить отверстия в металлических изделиях;

- прорубить канавки различного назначения.

В справочной литературе описывающей слесарное дело подробно приводятся задачи, решаемые этой операцией и способы её проведения. Большое назначение слесарной рубки определяет её широкое применение в металлообработке и машиностроении. Она позволяет быстро и качественно разделить заготовки по заданным размерам.

Способы рубки металла

Технология слесарной рубки металла подразделяется на следующие виды:

- по характеру решаемых задач (вырубка деталей по заданной форме, отделение части металла необходимого размера, вырубание канавок);

- способу операции (ручную или механизированную);

- методу фиксации;

- направлению рубочного действия (вертикальное или горизонтальное).

Все виды рубки металла могут осуществляться как вручную, так и механически. Это определяется требуемым качеством получаемого изделия, количеством (производительностью), техническими возможностями (наличием ручного или механического инструмента).

При ручной рубке используются следующие способы: вертикальный или горизонтальный. Выбор способа зависит от возможности закрепления металла.

Она может зажиматься в тисках (если позволяют размеры и масса). Если это невозможно, заготовку располагают на наковальне или металлической плите. Горизонтальную операцию целесообразно производить с использованием слесарных тисков.

При ручной рубке выделяют три способа нанесения удара молотком. Это — кистевой, локтевой и плечевой удар. От силы удара зависит скорость проведения операции и качество получаемого края детали. На силу удара влияет масса ударной части молотка, длины ручки.

В оборудованных мастерских и на металлообрабатывающих предприятиях применяют различные виды механизированных способов рубки и резки металлических заготовок. К этим способам относятся:

- вырубка с помощью пресса или молота;

- рубка и резка с помощью гильотины;

- применения специальных станков.

В основу механизированных видов положены, механические, гидравлические или электрические принципы приведения в действие режущего инструмента.

Преимущества лазерной резки металла:

Наиболее качественную обработку стали, а также хрупких материалов обеспечивает применение лазерного луча взамен сверла или фрезы. Такой прием резки позволяет избежать деформации стали, что и является ее главным преимуществом.

- лазерная резка работает по методу «летающей оптики», которая исключает подвижность листа металла при раскрое, поскольку в данном случае перемещается только режущая головка;

- толщина линии при использовании лазерной резки минимальная – не более 0,5 мм;

- полное отсутствие повреждений при резке поверхностей из глянца и зеркала;

- раскрой лазером изделий со сложной геометрией;

- полное исключение возможности формирования заусенцев благодаря использованию высококачественного реза;

- применение ЧПУ дает возможность обрабатывать детали с точностью до микрон.

- квалификация оператора, работающего со станком, практически не влияет на качество заготовки, поскольку все управление полностью возложено на компьютер, оперирующий раскроем в автоматическом режиме.

- наличие минимального количества отходов и полное отсутствие стружки, что придает процессу экономичность.

Кислородная резка

Кислородная резка заключается в сгорании разрезаемого металла в кислородной струе и удалении этой струей образовавшихся оксидов.

Рис. 1. Процесс кислородной резки металла.

Технология кислородной резки

Разрезаемый металл предварительно нагревается подогревающим пламенем резака, которое образуется в результате сгорания горючего газа (Ацетилен, пропан) в смеси с кислородом. При достижении температуры воспламенения металла в кислороде, на резаке открывается вентиль чистого кислорода (99 –99,8%) под давлением до 12 бар и начинается процесс резки. Чистый кислород из центрального канала мундштука, предназначенный для окисления разрезаемого металла и удаления оксидов, называют режущим в отличие от кислорода подогревающего пламени, поступающего в смеси с горючим газом из боковых каналов мундштука.

Струя режущего кислорода вытесняет в разрез расплавленные оксиды, они в свою очередь, нагревают следующий слой металла, что способствует его интенсивному окислению. В результате разрезаемый лист подвергается окислению по всей толщине, а расплавленные оксиды удаляются из зоны резки под воздействием струи режущего кислорода.

Техника кислородной резки

Процесс кислородной резки начинается с того, что поверхность разрезаемого листа следует очистить от окалины, краски, масла, ржавчины и грязи. Особое внимание уделяется очистке поверхности листа от окалины, поскольку она препятствует контакту металла с пламенем и струей режущего кислорода. Для этого необходимо прогреть поверхность стали подогревающим пламенем резака, в результате чего, окалина отскочит от поверхности. Прогрев следует выполнять узкой полосой по предполагаемой линии реза, перемещая пламя со скоростью, приблизительно соответствующей скорости резки.

Перед кислородной резкой металл нагревается с поверхности в начальной точке реза до температуры его воспламенения в кислороде. После пуска струи режущего кислорода и начала процесса окисления металла по толщине листа резак перемещают по линии реза.

Рис. 2. Кислородная резка металла.

Как правило, прямолинейная кислородная резка стальных листов толщиной до 50 мм выполняется вначале с установкой режущего сопла мундштука в вертикальное положение, а затем с наклоном в сторону, противоположную направлению резки (обычно на 20–30º). Наклон режущего сопла мундштука в сторону ускоряет процесс окисления металла и увеличивает скорость кислородной резки, а, следовательно, и ее производительность. При большей толщине стального листа резак в начале резки наклоняют на 5º в сторону, обратную движению резки.

Оборудование:

При кислородной резке используется такое оборудование, как резаки, шланги, баллонный регулятор, баллоны с газом в комплексе с газовой рампой или же газификатор.