Для чего выполняется разделка кромок при сварке

Подготовка такого плана необходима для создания прочного сварного соединения, способного выдержать большие механические нагрузки. Суть работы заключается в том, чтобы снять часть металла и создать небольшой скос под углом. Благодаря скошенным кромкам обеспечивается отличный провар по всей ширине заготовки. Помимо этого, электрод гарантировано доберется до корня сварного шва и хорошо его прогреет. Пожалуй, это и будут основные причины, которые оправдывают разделку кромок.

Линейные параметры скосов кромок деталей являются величиной конструктивной и регламентируются соответствующими нормативными документами. Размеры принято разделять в зависимости от способа сварки и формы скосов. Как пример: описанные в ГОСТе 5264 требования содержат нормативы для ручной дуговой сварки. Но они не подходят длят сваривания трубопроводов, нормативы для которых регламентированы ГОСТом 16037. В случаях, когда используется полуавтоматическая сварка или автомат, то нужно руководствоваться положениями ГОСТ 11533.

Допустимое смещение внутренних кромок при сборке стыков труб

| #G0 Условное давление Р , | Категория трубопро- | Величина смещения в зависимости от номинальной толщины стенки S , мм | |

| МПа (кгс/см ) | водов | кольцевой шов | продольный шов |

| Свыше 10 (100) до 320 (3200) и I категории при температуре ниже -70 °С | 0,10S , но не более 1 мм | ||

| До 10 (100) | I и II | 0,15S , но не более 2 мм | 0,10S , но не более 1 мм |

| III и IV | 0,20S , но не более 3 мм | 0,15S , но не более 2 мм | |

| V | 0,30S , но не более 3 мм | 0,20S , но не более 3 мм |

7.1.26. Отклонение от прямолинейности собранного встык участка трубопровода, замеренное линейкой длиной 400 мм в трех равномерно расположенных по периметру местах на расстоянии 200 мм от стыка, не должно превышать:

1,5 мм — для трубопроводов Р

свыше 10 МПа (100 кгс/см ) и трубопроводов I категории;

2,5 мм — для трубопроводов II-V категорий.

7.1.27. Способ сварки и сварочные материалы при выполнении прихваток должны соответствовать способу и сварочным материалам при сварке корня шва.

7.1.28. Прихватки необходимо выполнять с полным проваром и полностью переплавлять их при сварке корневого шва.

7.1.29. К качеству прихваток предъявляются такие же требования, как и к основному сварному шву. Прихватки, имеющие недопустимые дефекты, обнаруженные внешним осмотром, должны быть удалены механическим способом.

7.1.30. Прихватки должны быть равномерно расположены по периметру стыка. Их количество, длина и высота зависят от диаметра и толщины трубы, а также способа сварки в документации.

7.1.31. Сборка стыков труб и других элементов, работающих под давлением до 10 МПа (100 кгс/см ), может осуществляться на остающихся подкладных кольцах или съемных медных кольцах.

Термическая обработка

7.2.1. Необходимость выполнения термической обработки сварных соединений и ее режимы (скорость нагрева, температура при выдержке, продолжительность выдержки, скорость охлаждения, охлаждающая среда и др.) указываются в документации.

7.2.2. К проведению работ по термической обработке сварных соединений допускаются термисты-операторы, прошедшие специальную подготовку и аттестованные в соответствующем порядке.

7.2.3. Термообработке подлежат:

стыковые соединения элементов из углеродистых сталей с толщиной стенки более 36 мм;

сварные соединения штуцеров с трубами из углеродистых сталей при толщине стенки трубы и штуцера соответственно более 36 и 25 мм;

стыковые соединения элементов из низколегированных марганцовистых и кремнемарганцовистых сталей с толщиной стенки более 30 мм;

сварные соединения штуцеров с трубами из низколегированных марганцовистых и кремнемарганцовистых сталей при толщине стенки трубы и штуцера соответственно более 30 и 25 мм;

стыковые соединения и сварные соединения штуцеров с трубами, предназначенные для эксплуатации в средах, содержащих сероводород, при парциальном давлении более 0,0003 МПа независимо от толщины стенки и марки стали;

стыковые соединения и сварные соединения штуцеров с трубами из хромокремнемарганцовистых, хромомолибденовых, хромомолибденованадиевых, хромованадиевольфрамовых и хромомолибденованадиевольфрамовых сталей независимо от толщины стенки;

стыковые соединения и сварные соединения штуцеров с трубами из углеродистых и низколегированных сталей, предназначенные для работы в средах, вызывающих коррозионное растрескивание (по указаниям в проекте);

стыковые соединения и сварные соединения штуцеров с трубами из аустенитных сталей, стабилизированных титаном или ниобием, предназначенные для работы в средах, вызывающих коррозионное растрескивание, а также при температурах выше 350 °С в средах, вызывающих межкристаллитную коррозию, должны подвергаться стабилизирующему отжигу (по указаниям в проекте);

сварные соединения продольных швов лепестковых переходов из углеродистых и низколегированных сталей независимо от толщины стенки.

7.2.4. Для термической обработки сварных соединений следует применять как общий печной нагрев, так и местный по кольцу любым методом, обеспечивающим одновременный и равномерный нагрев сварного шва и примыкающих к нему с обеих сторон участков основного металла по всему периметру. Минимальная ширина участка, нагреваемого до требуемой температуры, не должна быть менее двойной толщины стенки в каждую сторону от края шва, но не менее 50 мм.

7.2.5. Участки трубопровода, расположенные возле нагреваемого при термообработке кольца, покрываются теплоизоляцией для обеспечения плавного изменения температуры по длине.

7.2.6. Для трубопроводов из хромоникелевых аустенитных сталей, независимо от величины рабочего давления, применение газопламенного нагрева не допускается.

7.2.7. При проведении термической обработки должны соблюдаться условия, обеспечивающие возможность свободного теплового расширения и отсутствие пластических деформаций.

7.2.8. Термообработку сварных соединений следует производить без перерывов. При вынужденных перерывах в процессе термообработки (отключение электроэнергии, выход из строя нагревателя) следует обеспечить медленное охлаждение сварного соединения

до 300 °С. При повторном нагреве время пребывания сварного соединения при температуре выдержки суммируется со временем выдержки первоначального нагрева.

7.2.9. Режимы нагрева, выдержки и охлаждения при термической обработке труб и других элементов с толщиной стенки более 20 мм должны регистрироваться самопишущими приборами.

7.2.10. Термообработку одного и того же сварного соединения допускается производить не более трех раз.

Предыдущая10Следующая

Что вызывает тренды на фондовых и товарных рынках Объяснение теории грузового поезда Первые 17 лет моих рыночных исследований сводились к попыткам вычислить, когда этот…

Что способствует осуществлению желаний? Стопроцентная, непоколебимая уверенность в своем…

ЧТО ПРОИСХОДИТ ВО ВЗРОСЛОЙ ЖИЗНИ? Если вы все еще «неправильно» связаны с матерью, вы избегаете отделения и независимого взрослого существования…

Что делает отдел по эксплуатации и сопровождению ИС? Отвечает за сохранность данных (расписания копирования, копирование и пр.)…

Не нашли то, что искали? Воспользуйтесь поиском гугл на сайте:

Нюансы разделки кромок

Разделывание кромок под сварочные работы имеет свои нюансы. Одна из них заключается в том, что по завершению операции ширина сварного соединения будет увеличена. Соответственно, потребуется больше электродов, чтобы создать шов. В некоторых случаях прибегать к разделке не целесообразно. Тогда детали свариваются без такого вида подготовки.

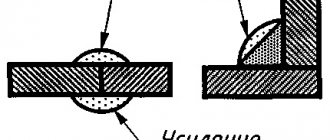

При соединении тонких кромок разделка, как таковая, невозможна. В этом случае для увеличения площади соединения делается отбортовка кромок. Процесс представляет собой загибку кромок обеих соединяемых поверхностей. Сделать это можно как вручную, так и с помощью специальных приспособлений. Если нет под рукой соответствующих механизмов, то достаточно иметь молоток и наковальню или аналогичную поверхность с прямым углом.

Механическое снятие кромок может быть выполнено с использованием абразивных инструментов (болгарка), долблением, строганием или фрезерованием. В любом случае необходим специальный инструмент.

Распространенным способом предварительной подготовки толстых заготовок является использование строгальных станков. Острый и прочный резец ставится под определенным углом и проходит вдоль линии изгиба металла по направляющим станка. За каждый проход снимается некоторое количество металла с заготовки. После первого этапа угол резца меняется, и операция повторяется по новой. Фрезеровальные станки чаще всего применяются в случаях, когда требуется подготовить криволинейные заготовки. Фреза перемещается по линии соприкосновения и снимает фаску.

Для трубопроводов и больших конструкций оптимально использование скалывателей кромок. Они работают по принципу долбления. Абразивная обработка подходит для небольшого размера заготовок и для финишной шлифовки после станочной обработки. Еще один вариант снятия кромки предусматривает применение газового резака. Популярно снятие кромки зигмашиной.

Фаска может быть выполнена с одной или же с обеих сторон. Односторонние скосы обеспечивают простоту выполнения сварочных работ. Двусторонни скосы делаются только в тех случаях, когда сварщик будет иметь доступ к обоим скосам.

Конструктивные параметры

Способ разделки кромок под сварочные работы зависит от конструктивных параметров соединения:

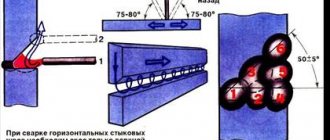

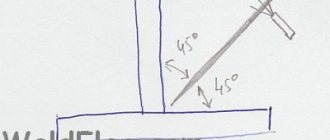

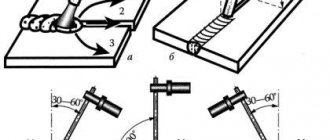

- Угол скоса. На графических материалах и в документации обозначается литерой «β». Обозначает величину угла между торцом детали и скошенной поверхностью. Значение, как правило, находится в диапазоне от 10 до 30 градусов. При разделке только одной кромки угол может составлять и 45 градусов.

- Угол разделки соединения. В описании задания или на чертежах обозначается буквой «α». Термин обозначает величину угла между уже подготовленными скосами. Если кромки обрабатывались одинаково, то значение равно удвоенной величине угла скоса. Логично предположить, что диапазон его значений находится в пределах от 20 до 60 градусов. Важно правильно выбрать угол раскрытия, чтобы обеспечить электроду доступ до корня шва. Только в таком случае обеспечивается хороший провар стыка.

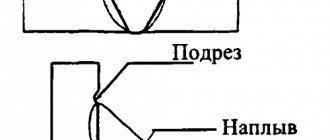

- Притупление. Маркируется буквой «С». Обозначение величины угла кромки, которая не подвергалась обработке. Она может иметь как прямой угол, так и острый. В последнем случае процесс сваривания заготовок будет затруднен. В тонкой части стыка не исключаются прожоги металла. Чтобы исправить ситуацию специалисты прибегают к так называемому затуплению кромок. Глубина обработки может достигать двух миллиметров.

- Зазор. Обозначается через символ «b». Информирует о величине зазора в корне стыка. Сам зазор необходим для того, чтобы обеспечить максимальный провар в корневой зоне. Как правило, его значение составляет порядка 1,5 мм. В зависимости от технических особенностей сварки величина может увеличиваться или уменьшаться.

- Длина скоса. В техдокументации маркируется символом «L». Призвана обеспечивать плавность перехода от минимального значения скошенной части до толщины заготовок. Важно выбрать правильное значение параметра. Это позволяет устранить напряжение в данной области.

- Высота и ширина. Обозначаются привычными для таких параметров символами: «h» и «в» соответственно.

- Катет шва. Условное обозначение выражается через литеру «К». представляет собой минимальное расстояние от поверхности одной детали до противоположной границы сварочного шва.

Соединения дуговой сваркой в защитном газе по ГОСТ 14771

ГОСТ 14771 устанавливает основные типы, конструктивные элементы и размеры сварных соединении из сталей, а также сплавов на железоникелевой и никелевой основах, выполняемых дуговой сваркой в защитном газе. В данном ГОСТе приняты следующие обозначения способов сварки:

- Ин — в инертных газах неплавящимся электродом без присадочного металла;

- ИНп — в инертных газах неплавящимся электродом с присадочным металлом;

- ИП — в инертных газах и их смесях с углекислым газом и кислородом плавящимся электродом;

- УП — в углекислом газе и его смеси с кислородом плавящимся электродом. При выполнении корня многослойного шва способом сварки, отличным от основного способа, которым производится заполнение разделки кромок, значения конструктивных элементов сварного соединения необходимо выбирать по основному способу сварки. При этом обозначение способа сварки следует производить дробью, в числителе которой дается обозначение способа сварки корня шва, а в знаменателе — обозначение основного способа сварки.

Для сварных соединений C12, C21, С23, С24, У7, У10, Т7, имеющих толщину деталей S= 12 мм и более, а также для соединений С15, С16, С25, С27, У8, Т8, имеющих толщину деталей S = 20 мм и более, выполняемых способом сварки УП, допускается притупление С = 5+2 мм.

Сварка встык деталей неодинаковой толщины в случае разницы по толщине, не превышающей значений, указанных в табл. 1, должна производиться так же, как и деталей одинаковой толщины; конструктивные элементы подготовленных кромок и размеры сварного шва следует выбирать по большей толщине. Для осуществления плавного перехода от одной детали к другой допускается наклонное расположение поверхности шва.

Таблица 1. Допустимая разность толщин свариваемых деталей

При разности в толщине свариваемых деталей свыше значений, указанных в табл. 1, на детали, имеющей большую толщину S, должен быть сделан скос с одной или двух сторон до толщины тонкой детали S, при этом конструктивные элементы подготовленных кромок и размеры сварного шва следует выбирать по меньшей толщине.

Допускается смещение свариваемых кромок перед сваркой относительно друг друга, не более:

- 0,2S — для деталей толщиной до 4 мм;

- 0,1S +0,5 мм — для деталей толщиной 5-25 мм;

- 3 мм — для деталей толщиной 25-50 мм;

- 0,04S +1,0 мм — для деталей толщиной 50-100 мм;

- 0,01S +4,0 мм, но не более 6 мм — для деталей толщиной более 100 мм.

В стыковых, тавровых и угловых соединениях толщиной более 16 мм, выполняемых в монтажных условиях, допускается увеличение зазора между деталями (b) до 4 мм, при этом может быть увеличена ширина шва.

Размер и предельные отклонения катета углового шва (К и К,) должны быть установлены при проектировании, при этом размер катета должен быть не более 3 мм для деталей толщиной до 3 мм включительно и 1,2 толщины более тонкой детали при сварке деталей толщиной свыше 3 мм. Допустимые отклонения катета углового шва приведены в табл. 2.

Таблица 2. Допустимое отклонение катета углового шва

Допускается выпуклость и вогнутость углового шва до 30 % его катета. При этом вогнутость не должна приводить к уменьшению значения катета Кп, установленного при проектировании. Проектной величиной катета (Кп) является катет наибольшего прямоугольного треугольника, вписанного во внешнюю часть углового шва. При симметричном шве за катет Кп принимается любой из равных катетов, при несимметричном шве — меньший.

При сварке в углекислом газе электродной проволокой марки Св-08Г2С диаметром 0,8-1,4 мм допускается применять основные типы сварных соединений и их конструктивные элементы по ГОСТ 5264-80, при этом катет расчетного углового шва может быть уменьшен до значений, приведенных в табл. 3.

Таблица 3. Величина катета углового шва сварных соединений при сварке в углекислом газе, имеющих конструктивные элементы, по ГОСТ 5264-80

Примечание. Приведенные данные не распространяются на соединения, выполняемые при сварке на удлиненном вылете электрода или на прямой полярности тока. Допускается в местах перекрытия сварных швов и в местах исправления дефектов увеличение размеров швов до 30 % номинального значения. При подготовке кромок с применением ручного инструмента предельные отклонения угла скоса кромок могут быть увеличены до +5°, при этом соответственно может быть изменена ширина шва.

Виды разделки кромок

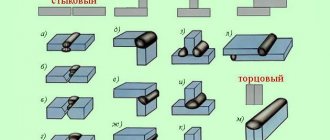

Принятая классификация включает все известные сегодня способы разделки кромок свариваемых металлических заготовок. Выбор конкретного варианта базируется на таких параметрах: тип шва, используемая технология сварки, толщина стенок. Приведенные в классификации виды имеют свое название. Оно выражается в виде латинской буквы, на которую похож метод разделки. Три типа имеют прямолинейный скос и только один – криволинейный.

V-образная

Применяется наиболее часто. Популярность обусловлена простотой исполнения и универсальностью: подходит для разделывания металлических заготовок разной толщины в диапазоне от 3 до 26 мм. Способ требует разделок обеих кромок. Величина угла составляет 60 градусов. Отлично подходит для тавровых, стыковых и угловых соединений.

X-образная

Тоже востребованный вариант подготовки кромок. Скосы делаются с обеих сторон. Отлично подходит для подготовки деталей с толщиной стенки от 12 до 60 миллиметров. Угол резки составляет 60 градусов. Сваривается в несколько проходов с каждой стороны, что позволяет снизать расход электродов на формирования шва. При нагреве возможна незначительная деформация.

К-образная

Способ используется очень редко. Кромки подготавливаются только на одной детали, но с обеих сторон. То есть, одна из кромок имеет прямую стенку, а другая – два скоса.

U-образная

Единственный вариант криволинейного скоса, который из-за своей формы еще называются «рюмочным». Именно из-за формы этот вариант разделки кромок является самым трудным. Выполняется с использованием специального оборудования – кромкорезов. Его применение может быть оправдано только в том случае, когда качество шва должно быть безупречным. Обе кромки подготавливаются с одной стороны и имеют идентичные зеркально обращенные скосы. Подходит для стенок в диапазоне толщин от 20 до 60 мм. Метод характеризуется небольшим расходом электродов.

Назначение разделки кромок под сварку

Разделка позволяет решить две основные задачи: провар по всей толщине листа и качественный провар корня шва. Скос, создаваемый при разделке, обеспечивает плавный переход от одной детали к другой, что снижает механические напряжения. Без правильно выполненного скоса электрод не сможет пройти к корню шва и осуществить полноценный провар. Отдельным вопросом стоит разделка при сваривании труб и сосудов, а также приваривание к трубам отводов и штуцеров.

Подготовка кромок под сварку

Процесс подготовки кромок под сварку можно условно разделить на два этапа: зачистку

и

разделку

. Зачистка производится с целью удаления всех посторонних включений и мелких дефектов поверхности детали. Обработка кромок ведется до металлического блеска поверхности. Деталь зачищают с обоих сторон полосой до 20 мм. Далее проводят зачистку торцов и притуплений.

При небольших объемах работ зачистку производят ручными металлическими щетками, напильниками и шлифовальной бумагой. Места, загрязненные маслом и консервирующими составами, соскребаются скребками и протираются растворителями. При больших объемах работ применяют механические проволочные щетки или пескоструйные аппараты. С загрязнениями борются путем протравливания в растворах щелочей и кислот, с последующим промыванием чистой водой.

Разделка кромок

В зависимости от толщины свариваемого металла, разделка осуществляется либо с одной, либо с двух сторон. В любом варианте скосы выполняются без острой кромки, и на последних миллиметрах делают притупление, добиваясь плоской кромки. Разделка может производиться средствами механической обработки с применением следующих операций:

- долбления;

- строгания;

- фрезерования.

Прямые стыки подготавливаются на строгальных станках. Поступательное движение резца позволяет снять лишний металл и получить необходимую форму. Несколько сложнее обрабатывать швы криволинейной формы. В таких случаях приходится применять фрезерные станки. Движением фрезы можно управлять вручную, но чаще используются специальные программы. Таким образом, обработка происходит быстрее и точнее. При сложной конфигурации шва ручное управление движением фрезы невозможно.

При подготовке изделий, которые невозможно установить на станок из-за больших размеров или особенностей формы, используют переносные кромкосниматели. Они устанавливаются непосредственно на заготовке и обрабатывают её. Как нетрудно догадаться, форма и качество поверхности фаски оставляют желать лучшего, и заготовка требует дополнительной обработки.

Абразивная обработка применяется как дополнительная после фрезерования и скалывания, а также при удалении с поверхности незначительных изъянов на мелких деталях.

При разделке кромок термическими методами применяют:

- газовую резку (кислород);

- плазменную резку;

- лазерную резку.

Применение газовой резки к легированным сталям ограничено образованием на поверхности кромки трудноудалимых карбидов. Этот вид резки применяется, в основном, для подготовки изделий из углеродистых сталей. Намного качественнее работает плазменная резка. Высокая температура плазмы позволяет получить качественную кромку на заготовках из любых материалов. Лазерная резка пока встречается крайне редко, дает великолепные результаты, но стоит очень дорого, поэтому применяется только для разделки швов на самых ответственных изделиях.

Применяются следующие формы скосов кромок: V-образная, X-образная, U-образная

и

K-образная

.

V-образная форма

Это самый популярный вид разделки. Популярность легко объясняется сравнительной простотой исполнения и возможностью применения на металлах различной толщины.

X-образная форма

Применяют при сварке толстостенных металлов.

U-образная форма

Этот сложный для выполнения скос применяется для сварки толстостенных металлов. Наиболее часто его применяют при ручной дуговой сварке, так как здесь получается существенная экономия электродов.

К – образный скос

применяется крайне редко. Напоминает собой Х – образный скос, выполненный на одной половине заготовки.

Смещение кромок сварных стыковых соединений

Вовсе не обязательно, чтобы кромки были симметричны по форме и размещались строго параллельно. Допускается их смещение, но только в определенных рамках. Такие допуски регламентируются в нормативной документации. Величина смещения напрямую зависит от толщины соединяемых деталей.

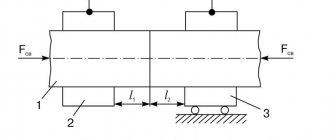

Есть некоторые нюансы при сваривании трубопроводных магистралей. При таких работах требуется высокая точность. Допуск на смещение здесь намного жестче, чем у деталей с плоской поверхностью. Чтобы выдержать регламент и не превысить максимально разрешенные допуски, трубы перед выполнением сварочных работ надежно фиксируются. Наиболее распространенный метод фиксации – выполнение прихваток.

Кромки для труб

Все, что касается сваривания трубопроводов, характеризуется повышенными требованиями к качеству и регламенты работ. Формирование швов на трубных магистралях является достаточно сложным и трудоемким процессом. Разделка кромок под сварку труб прописана в положениях ГОСТа 16037.

Большое внимание уделяется соблюдению перпендикулярность оси трубы по отношению к торцевой поверхности. Чтобы соблюсти требования, необходимо перед началом подготовки кромок обрезать трубу для получения прямого угла. Показатель угла раскрытия тоже варьируется в небольшом диапазоне значений: 60-70 градусов. Допускается притупление кромок на 2-2,5 мм. Обработка торцов возможна любым доступным способом – ручным, механическим, станочным, газовым резаком.

При сборке трубопроводных магистралей важно соблюсти соосность соединяемых элементов и точную стыковку поверхности. Не менее жесткие требования предъявляются и к величине зазоров. Они должны укладываться в диапазон 2-3 мм. Чтобы исключить перекос элементов, зазор должен быть одинаков по всей окружности.