От промышленных зданий требуется высокая прочность и надежность при минимальных затратах на строительство как времени, так и средств. Наибольшую эффективность показывают здания со стальной несущей конструкцией. Качество постройки во многом зависит от того, насколько правильно выполнен монтаж металлоконструкций. Интерес представляет монтаж колонн, подкрановых балок ферм, фахверка и настила.

монтаж металлоконструкций при возведении промышленных (складских) помещений

Монтаж колонн

Большинство металлических колонн размещается на сплошном фундаменте из бетона. Кода они готовятся к монтажу, на них наносят отметки, обозначающие продольную ось и верх фундамента. При установке колонны удерживают одним из таких способов:

- При помощи анкерных болтов, которые заделаны в фундамент. После того, как колонна выверена по двум перпендикулярным осям, места соединения заливаются цементным раствором.

- Напрямую фундаментной поверхностью, которая возводится до отметки фрезерованной подошвы у колонны. В этом случае цементный раствор дополнительно не подливается.

- С использованием стальных опорных листов. У них верхняя поверхность строгается. Заливка цементного раствора выполняется при необходимости.

Для удержания колонн с широкими башмаками и высотой до 10 м достаточно использовать одни только анкерные болты. Колонны с большей высотой и узкими башмаками необходимо также поддерживать расчалками в той плоскости, где жесткость конструкции минимальна.

- Крепление расчалок выполняется в верхней части колонны до того, как она будет поднята и размещена.

- Другой конец расчалок крепится к якорям или элементам фундамента, расположенных неподалеку.

- После того, как расчалки полноценно натянуты, стропы с колонны можно убирать.

- Полностью снимать расчалки разрешается только после того, как колонна закреплена при помощи постоянных элементов. Обеспечить устойчивость колонне можно подкрановыми балками или связями, которые размещаются после монтажа первых двух колонн, соединенной подкрановой балкой.

Когда выполняется монтаж колонн, размещаемых на фундаменте, то в ходе процесса их крепят анкерными болтами. Любые металлические прокладки, подкладываемые под основание, обязательно привариваются. В свою очередь, колонны, на верхних ярусах также скрепляются болтами или сваркой. На это соединение приходится высокая нагрузка, поэтому его прочность тщательно просчитывается при проектировании.

крепление металлических колонн при помощи анкерных болтов

Монтаж элементов металлических конструкций с помощью выверки достаточно трудоемкий и длительный по времени. Поэтому в последнее время все больше используется способ монтажа, который не требует выверки. Такой метод позволяет, как улучшить качество конструкции, так и сократить сроки, требуемые для возведения здания.

Безвыверочный монтаж требует подготовки металлоконструкции в процессе изготовки и непосредственно на стройплощадке. Чтобы увеличить точность конструкции, используются следующие технологические приемы:

- Раздельное изготовление башмака и опорной плиты;

- Фрезерование торцов двух ветвей колонн;

- Строгание опорных плит;

- Наличие 4 приваренных планок на опорной плите с нарезанными отверстиями для размещения болтов;

- Наличие осевых рисок на ветвях колонн.

Когда монтаж производится без выверки, то колонны опирают на стальные плиты. В таком варианте фундамент изначально бетонируется ниже проектного значения на 50-60 мм, а после установки плиты его заливают цементным раствором.

Опорная плита размещается при помощи регулировочных болтов на опорных планках, которые бетонируются полностью в фундамент заподлицо, по аналогии с закладными деталями. Опорная поверхность плиты выставляется гайками таким образом, чтобы разница фактической отметки от проектного положения составляла не более 1,5 мм.

Когда ведется установка колонны, то осевые риски, нанесенные на ветвях, совмещаются с рисками на опорных плитах. Это обеспечивает достаточную точность размещения, после чего колонну крепят анкерными болтами. В этом случае не требуется дополнительно выверять колонну по высоте или осям. После того, как установлены расчалки, на колонны можно монтировать подкрановые балки. Когда подкрановые балки совмещены по осевым рискам с колоннами, их не требуется дополнительно выверять. После закрепления балок с колонн снимаются расчалки.

От чего зависит стоимость работ

Возведение строений с использованием металлоконструкций обходится недорого. Рассчитывается цена на монтаж металлоконструкций всегда индивидуально, так как тариф формируется с учетом множества моментов. Заказ обходится обычно выгоднее. Но повлиять на конечную стоимость могут следующие факторы:

- Площадь постройки. При монтаже металлических элементов учитывается величина помещения. Некоторые компании делают скидки на оптовые заказы, если планируется возведение крупного ангара или павильона.

- Сложность конструкции. Установка гаража обходится на порядок дешевле, чем торговый комплекс или павильон для размещения промышленного цеха. Поэтому некоторым заказчиком для снижения затрат рекомендуется заказывать простые, но функциональные постройки. Это может быть плоский навес, вместо арочного. С эстетической точки зрения он проигрывает, но сэкономит бюджет.

- Ценовая политика компании. Некоторые фирмы позиционируют себя как высококлассных профессионалов, поэтому тарифы у них на 30% выше. Качество выполненных работ у них при этом будет не лучше, чем в обычной средней компании. Они обычно включают в стоимость расходы на рекламу и продвижение себя на рынке, и к качеству монтажа, такие расходы обычно не имеют никакого отношения.

- Наличие кованых элементов. Некоторые заказчики хотят получить уникальный дизайн и заказывают металлоконструкции с коваными элементами. Эстетически они выглядят привлекательно, но за эксклюзивность приходится дополнительно заплатить.

Также оказывает влияние на конечную стоимость сложность поставленной задачи. Специалисты посчитают, насколько далеко объект находится от города, какие особенности рельефа, имеется ли инфраструктура (удобный подъезд, подключение к электросети, возможность разместить рабочих). Немаловажным фактором также считается квалификация персонала, задействованного в работах.

Используются металлические конструкции в различных сферах человеческой деятельностью. Они имеют массу преимуществ, отличаются мобильностью и простотой применения в строительстве. Готовые изделия дешевые и надежные, из них получаются отличные промышленные строения, амбары, торговые комплексы. Производство их не занимает много времени, при этом они удобные в эксплуатации и транспортировке. Монтаж не занимает много времени, что является основным достоинством использования металлоконструкций в строительстве.

Монтаж подкрановых балок

Данные балки устанавливаются после монтажа пары колонн. Во время подъема балка удерживается при помощи двух оттяжек. Для приема её на высоте монтажники располагаются на подмостках, площадках и монтажных лестницах. Задача рабочих – удержать балку от касания с установленными ранее элементами конструкции и придать ей нужное положение. Для контроля над спуском балки имеются риски на консоли. Для устранения вертикального отклонения используются стальные подкладки, размещаемые под балкой. Для временного крепления балки используются анкерные болты.

монтаж подкрановых балок

Если производится монтаж подкрановых балок на колонны с фрезерованными подошвами, фундамент которых забетонирован до проектного значения, или колонны на строганных металлических плитах, то достаточно выверить положение балок по главной оси.

Этапы изготовления металлоконструкций

Технология изготовления металлоконструкций из проката на заводе включает несколько этапов:

- Проектирование. Будущее изделие проектируется квалифицированными сотрудниками, с учетом сферы использования, типа механических нагрузок, специфики соединения деталей и других особенностей. На первом этапе также происходит выбор металла для производства конструкции.

- Создание заготовки. На данной стадии рассчитывается вес будущей конструкции и проходит проверка ее качества. При необходимости используется механическая или термическая обработка заготовки: рубка, резка и другие способы.

- Обработка детали. Придать форму заготовке можно при помощи сверления, стыковки, шлифовки, обработки швов и т.д.

- Сборка металлоконструкции. Она происходит с помощью сварки или вручную.

- Обработка металлоконструкции средствами против ржавчины.

- Маркировка, упаковка и проверка качества готового изделия.

- Доставка металлоконструкции на объект и ее установка.

Монтаж ферм

Перед установкой ферму необходимо подготовить – собрать, обустроить лестницами и расчалками. Её разворот поперёк пролета выполняется за счет расчалок. Для временного крепления также используются расчалки, а еще распорки, оттяжки и кондуктора. Ферма выверяется по осевым рискам, которые находятся на торцах.

Для подъема ферм используют траверсы одного или двух кранов, это зависит от массы и размеров поднимаемой конструкции. Их строповка производится исключительно в узлах верхнего пояса, иначе в стержнях могут возникнуть значительные изгибающие усилия. Обычно строповка выполняется в 4 точках при помощи траверс, снабженными полуавтоматическими захватами с дистанционным управлением. Если в процессе монтажа элементы конструкции испытывают значительные нагрузки, то их усиливают стальными трубами или пластинами из дерева.

Первая ферма, поднимаемая краном, разворачивается оттяжками в требуемое положение так, чтобы до верха колонн оставалось 0,5-0,7 м. Ферму опускают на монтажные столики, находящиеся на колоннах. Временное крепление производится болтами, после чего её положение выверяется и конструкция крепится окончательно. Для защиты от раскачивания ферма во время подъема удерживается 4мя гибкими оттяжками.

Последующая работа по монтажу металлоконструкций этого типа проводится аналогично. Вторую установленную ферму соединяют с первой с использованием прогонов, распорок и связей. Там образуется жесткая пространственная конструкция. Фермы соседних рядов соединяются болтами для повышения жесткости.

Технология борьбы со ржавчиной при изготовлении металлоконструкций

Борьба с коррозией – это важнейший этап при производстве и эксплуатации металлического изделия. Выделяют несколько способов:

- Избежание контакта объекта с водой. Данный метод подходит в том случае, когда отсутствуют ограничения в функционале конструкции.

- Добавление особых химических элементов. Они принимают на себя воздействие коррозии в первую очередь. Такие химические элементы обеспечивают прочность металлоконструкции.

- Обработка изделия водоотталкивающими средствами. К ним относятся лаки, краски и другое. Гидрофильный слой препятствует прямому контакту металла с жидкостью и защищает изделие от появления ржавчины.

- Биметалл. В данном случае в процессе изготовления используется сплав двух металлов, один из которых более устойчив к образованию ржавчины. Такой способ применяется еще на этапе заготовки.

Применение мер по борьбе со ржавчиной увеличивают эксплуатационный срок металлоконструкции.

Монтаж настила

Промышленные здания со стальным или железобетонным каркасом зачастую обшиваются стальным профилированным настилом. Это способствует уменьшению массы строения. Высокую эффективность показывают профилированные панели, снабженные утеплителем. Они позволяют значительно экономить тепло, что достаточно важно в климатических условиях нашей страны.

Для настила используют листы из нержавеющей стали, которая дополнительно покрыта антикоррозионным составом. Применяют листы длиной 3-12 м, шириной 0,86-0,85 м и толщиной 0,8-1 мм. Длина листов обычно кратна 3 м и выбирается при проектировании в зависимости от расположения прогонов ферм. Стандартная высота продольных гофр – 60-80 мм.

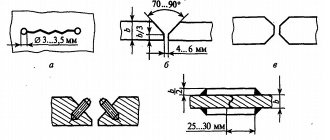

Перед установкой листы соединяются в карты, так как монтировать листы отдельно весьма трудоемко, учитывая то, что все работы необходимо вести на высоте. Сборка выполняется на горизонтальных стендах, на которых имеются уголки по размерам карт. Соединение листов выполняется при помощи заклепок или точечной сваркой. Если используются заклепки, то отверстия в разложенных листах просверливаются вручную. Расстояние между отверстиями прописывается в проекте и обычно составляет 50-60 мм. В полученные отверстия помещаются заклепки, после обработки которых получается единая карта требуемого размера.

Строповка выполняется согласно схеме, в зависимости от размеров карты. Настил укладывается на прогоны или блоки перекрытия. Прогоны размещаются на узлах ферм, а, если фермы создаются из прямоугольных профилей замкнутого строения, то прямо на верхние пояса ферм. Размещение карт из профилированных листов выполняется с использованием рисок, отмечающих место укладки.

Для крепления к прогонам требуется оборудование для монтажа металлоконструкций, которое позволяет быстро соединить их с листами при помощи дюбелей или электрозаклепок. Наиболее распространено крепление гайковертом, который затягивается винты диаметром 6 мм с пластмассовыми или стальными шайбами под головкой.

Основные виды металлоконструкций

Металлоконструкции строго классифицируются в соответствии с определенными критериями, так как их область применения разнообразна.

По технологии изготовления металлоконструкций и методу их сборки различают:

- винтовые – сборка с применением метизов;

- клепаные – сборка с помощью клепок;

- кованые – производство способом клепки;

- сварные – производство способом сварки;

- штампованные – изготовление способом штамповки металлопроката;

- комбинированные – изготовленные различными способами (например, сварно-литые).

По способу использования металлоконструкции делятся на:

- стационарные (цельнолитые) – создаются при помощи стационарной конструкции для длительного срока эксплуатации и не подлежат демонтажу;

- трансформируемые – позволяют из одного и того же набора элементов создавать металлоконструкции разных габаритов и конфигураций;

- сборно-разборные – собираются и разбираются прямо на объекте, по мере необходимости их можно использовать повторно.

По назначению металлоконструкции подразделяются на:

- несущие (каркасы изделий, которые обеспечивают жесткость и конфигурацию конструкции);

- ограждающие (детали, которые выполняют защитную функцию: сэндвич-панели, ограждения и т.д.).

Технологии производства конструкций из металла классифицируются по материалу, из которого изготавливаются изделия. Для данных целей применяют металлические сплавы из алюминия, титана, чугуна, стали и т.д.

Соединение металлоконструкций сваркой

Большая часть монтажных соединений выполняется при помощи сварки, меньшая – болтами, еще реже используются заклепки. Это оказывает виляние на стоимость монтажа металлоконструкций – сварные соединения наиболее дешевые. Соединение заклепками наиболее трудоемкое, однако, в некоторых случаях необходимо использовать только его. Примером может быть здание кузнечнопрессового цеха, для создания несущей металлоконструкции которого нельзя применять болты или сварку – от постоянной вибрации, создаваемой кузнечным оборудованием, эти соединения неизбежно разрушатся.

Сварку используют, когда требуется жесткое соединение конструкций, с плотным прилеганием элементом и водо- и газонепроницаемым швом. Только таким способом соединяют листовые конструкции в кожухах доменных и термических печей, резервуарах, пылеуловителях и газгольдерах. Среди опорных конструкций сварное соединение используют для стыков колонн с подкрановыми балками и стропильными фермами. Элементы стальных конструкций можно сваривать с элементами железобетонных. В таких случаях профили привариваются к закладным деталям.

Для получения качественного шва свариваемые детали плотно прижимаются друг к другу. В основном для этого используются грубые монтажные болты. В некоторых случаях для создания соединения используются дополнительные металлические стыковочные накладки.

Колонны, высота которых превышает 18 м, для транспортировки разделяются на отправочные элементы, размеры которых зависят от средств, используемых для транспортировки. Для монтажа части колонн собираются в единое целое. Стыки колонн при возведении одноэтажных зданий промышленного назначения обычно выполняются в части над краном, выше подкрановых балок. Торцы основной и надкрановой частей колонн, обработанные фрезерованием, стыкуются и свариваются по контуру стыка. Чтобы повысить жесткость соединения, используют стыковые листовые накладки.

Для монтажа подкрановых балок их опирают на соответствующие плиты колонн и соединяют сначала болтами, а затем заваривают. Дополнительные крепление балки производится к надкрановой части колонны при помощи тормозных конструкций. Они также первоначально присоединяются болтами и привариваются протяженным швом. Соединение ферм с колоннами выполняется аналогично.

Когда выполняется монтаж зданий из металлоконструкций, то большую важность имеет качество выполняемых сварных швов. Они проверяются внешним осмотром, которым можно определить отклонения от геометрических размеров, порезы, непровар или крупные поры. Поверхность шва должна быть гладкая или в мелких чешуйках, а наплавленный материал – одинаковую плотность. Допустимые размеры отклонений и дефектов указаны в нормативных документах.

Как происходит контроль качества производства металлоконструкций?

Контроль качества металлоконструкций позволяет определить пригодность изделий к выполнению предназначенных им функций. Данный процесс проходит в соответствии с нормативно-технической документацией. Он подразумевает несколько этапов:

1. Входной.

Происходит оценка материалов, которые будут использованы для изготовления металлоконструкций. Проверяются сопроводительные документы, внешний вид сырья, качество металла и расходных материалов, средства для борьбы со ржавчиной и т.д.

Результаты экспертизы фиксируются в специальном журнале для учета.

2. Операционный.

Этап включает в себя отбор деталей для последующей проверки на соответствие документам и нормам. Оцениваются характеристика конструкции и ее деталей, качество элементов и их сборка.

Результаты проверки фиксируются в карте операционного контроля качества.

3. Периодический.

На данном этапе проверяются несущие характеристики изделия, достоверность результатов двух предыдущих контролей, способность деталей к сборке, точность технологических операций.

4. Приемосдаточный.

Проводится визуальная проверка на наличие дефектов, прочности деталей, маркировки, целостности упаковки, прочности соединений.

Результаты проверок заносятся в сертификат соответствия и фиксируются в отчете.

Соединение металлоконструкций болтами

Болтовые соединения могут выполняться болтами различной точности в зависимости от назначения соединений и воспринимаемых им нагрузок. В основном используются крепежные изделия нормальной и повышенной точности. Для соединений, которые подвергаются нагрузке на срез, запрещено использовать болты нормальной и грубой точности.

Отверстия под болты высверливают или продавливают таким образом, чтобы диаметр отверстия превышал внешний диаметр болта на 2-3 мм. Это упрощает сборку, однако делает их менее стойкими к деформациям. По этой причине болты, относящиеся к грубым и нормальным по классу точности, используются только тогда, когда один элемент непосредственно опирается на другой. Примеры – соединения на опорных столиках, планках и фланцах.

Соединения, в которых используются болты повышенной точности, являются альтернативой заклепочным соединениям в труднодоступных местах. Для таких соединений диаметр отверстий выполняется больше диаметра болта на величину до 0,3 мм. При соблюдении этого требования болты сидят в отверстиях весьма плотно и хорошо выдерживают сдвигающую нагрузку.

Высокопрочные болты являются наиболее эффективными крепежными элементами. В них сочетается высокая несущая способность со значительной устойчивостью к деформациям. Такие болты могут использовать вместо заклепок практически во всех соединениях. Затяжка гаек для таких болтов производится ключами с храповым механизмом, что позволяет контролировать усилие затяжки.

Пайка:

Это один из древнейших способов соединения металлических элементов. Он тоже используется для создания неразъемных конструкций. Для пайки необходимо наличие припоя – специального состава, который образует сплав вместе со спаиваемыми деталями.

Пайка бывает капиллярной, диффузионной, реактивно-флюсовой, контактно-реактивной. Существует также пайка-сварка. Капиллярная пайка – наиболее распространенный способ соединения. Она подразумевает заполнение расплавленным припоем промежутка между спаиваемыми деталями. При этом металл-основа расплавляется в припое, вследствие чего образуется сплав. После его охлаждения получается шов. На втором месте по популярности – пайка-сварка. Эта технология похожа на сварку плавлением, но с применением припоя.