О сварке кузова автомобиля можно прочесть тут.

Треснула рама

свести в ноль, наложить с отступом ромбик/треугольник и проварить его по периметру. про дырки не понял

нагуглил на металлическом форуме:

1. Ремонтное соединение необходимо зачистить. трещины разделать. 2. Подготовить подкладку-усилитель размером превышающим место дефекта. 3. Заварить все трещины электродами УОНИИ 13/55 на щадящих режимах, т.е. использовать электроды диаметром 3 мм. Предпочтительнее — многопроходный (многослоевой) шов. После каждого прохода шов очистить от шлаковой корки. 4. После сварки снять усиления, наложить подкладку-усилитель и произвести сварку. 5. Желательно исключить поперечные швы (около 90 град к оси рамы). Поперечные швы должны быть косые (около 45 град к оси рамы). 6. Если позволяет конструктив, приварить дополнительное ребро жёсткости. 7. Швы не должны иметь больших усилений и различных дефектов.

Как сварщик скажу сразу — заварите полуавтоматом в несколько проходов. Дело в том, что сварной шов електродом сам по себе получается слегка прикаленный, а вот с полуавтоматом шов более еластичен и лучше воспринимает выбрацию. Если нет полуавтомата, тогда УОНИ, переменка, на неболлшых токах проварить трещину и наложить заплату. Если нет возможности наложить заплату, то надо сначала проварить на малых токах трещину, електродом 3. А потом на больших токах проварить електродом 4 трещину по зигзагу. Ну ето конечно если вы умеете варить. Если нет — то лучше дайте ето сделать сварщику, а то можно таких соплей навашать, что и никто потом заплату не хочет на них ставить.

Последний раз редактировалось burcly; 13.05. в 12:36.

ну или на клепки. в общем СВАРКУ НЕЛЬЗЯ.

Снова — не придумывай. Есть известные принципы, коим необходимо следовать. Нельзя: варить сплошным швом поперек рамы (т.е. вертикально), вообще стараться избегать сплошных швов! Использовать пунктир — меньше стягивает, меньше создает напряжений, меньше подвержен последующим поломкам. Как правильно заметил Ёкорн, как можно чаще использовать т.н. закладные — т.е. электрозаклепки, через предварительно насверленные в пластине отверстия — значительно распределяют нагрузку на место соединения. Единственное, 2 мм — маловато :). Нужно так, чтобы провар к раме был хорошим, чтобы дугу не стягивало к кромке отверстия пластины-усилителя. А это не менее 8 мм в диаметре при толщине пластины-усилителя 2-3 мм.

Отвечу по теме.Нужен хороший сварщик и Проф полу/автомат 380В 400-500 Амп.

с первым согласен, а про сварочник — убил. ))) А обычного ПДГ205 полуавтомата 220в до 300А не достаточно будет? Проволока 0,8мм омедненная. ))

Заплавить трещину можно слегкостью и не накладывая косынки и различные уголки)

В этом месте и на этом авто качественно заплавить трещину, чтобы она не порвалась рядом или в том же месте — нереально. Теперь про трещину. Проблема не столько в ней самой, сколько в том, нет ли трещины со стороны двигателя, а также сверху рамы. Поскольку если трещина таки полуопоясывающая — придется снимать двигло, чтобы правильно и надежно заварить. Но тут сам принимай решение. И так. Подними морду джеком так, чтобы трещина сошлась. Очисти крацовкой место сварки и участок, куда будет приварен усилитель. Коротким пунктиром (1-1,5 см.) вверху закрепи от расхождения. В корне трещины поставь электрозаклепку.

В центре длины трещины тоже. Сложность в том, чтобы очистить место для сварки. Но в твоем случае, если сварщик грамотный, он просто поставит электрозаклепку большим током. Обдирочным или зачистным кругом зашлифуй швы вровень с основной плоскостью рамы. Сделай пластину как на рисунке. Насверли в ней отверстий. Произвольно, но основной принцип — в равномерном распределении оных по поверхности для минимизации паразитных напряжений.

Приложи, провари по отверстиям, и пунктиром 3-4 см через 2см.

Обмажь полиуретановым герметиком, грунт, эмаль, антигравий, эмаль. еще антигравий. еще эмаль. )))))

И никогда (. ) не позволяй никому дергать свое авто стальным тросом, равно как и сам этого не делай. И не проблема, если авто порвет пополам, хуже если при разрыве троса убьет кого-нибудь или покалечит.

Читать также: Какое масло залить в изношенный двигатель

Подготовка занимает больше времени чем непосредственно сам процесс сварки.

Ремонт и правка автомобильных рам. Машина будет как новая

легковых, внедорожников и грузовиков до 5тонн

На большинстве автомобилей рама — это номерной агрегат! Мы восстановим оригинальную раму

автомобиля на стапеле, и сэкономим Вам

до 50%

денежных средств. Замена — только в крайнем случае!

При этом, рама после ремонта будет иметь те же свойства

по проходимости, устойчивости и безопасности, что и новая!

Рамные внедорожники на данный момент являются наиболее приспособлены к любому дорожному покрытию и бездорожью.

Но и такие, почти неуязвимые машины попадают в аварии. И в случае повреждения несущей рамы, перед автовладельцем встает вопрос, что делать дальше…

Ведь стоимость и замена новой рамы для такого автомобиля может доходить до 30% от общей стоимости внедорожника.

Кузовной ремонт рамных автомобилей считается одним из самых сложных по нескольким причинам.

Рама — это основной силовой элемент автомобиля. Она не только изготовлена из сверхпрочной стали, но и дополнительно усилена в 17-ти местах.

Поэтому ремонт рамы автомобиля крайне сложный и требует специального оборудования. Самое главное условие — это умение мастера мыслить трёхмерно.

Обычно при ударах раму скручивает в трех плоскостях. Именно из-за сложности восстановления большинство автосервисов списывают ее на замену.

А это влечет за собой целый веер финансовых потерь и дополнительных проблем:

- Любая рама стоит от 130 000 до 380 000 рублей. И обычно ее нет в наличии (а заказ и доставка занимает от 1 месяца, ведь это негабаритный груз).

- Работы по замене рамы очень дорогие и трудоемкие.

- На большинстве автомобилей рама — это номерной агрегат. При ее замене на другую — продать такой автомобиль дорого уже не получится, у покупателя сразу возникнут справедливые вопросы. Скрыть факт замены рамы от будущего покупателя практически невозможно, и поэтому приходится рассказывать правду о характере аварии. По статистике, узнав правду, 70% клиентов сразу же отказываются от покупки данного автомобиля, а оставшиеся пытаются снизить цену как минимум на 30-40%.

Цена новой рамы зависит от марки автомобиля, а к расходам по ее замене еще нужно прибавить стоимость работ по снятию и последующему монтажу кузова и всех остальных узлов.

Наш сервисный центр позволит сократить Ваши расходы в разы, выполнив восстановление поврежденной рамы Вашего внедорожника.

Несмотря на то, что рамы внедорожников выполнены из высокопрочной стали с усиленными рёбрами жесткости во всех плоскостях, наши мастера на специальном оборудовании буквально «развернут» и выправят поврежденные участки, восстановив первоначальную геометрию рамы со всеми присущими ей свойствами жёсткости.

Преимущества восстановительного ремонта рам

- Большая экономия — по сравнению с покупкой и установкой новой рамы на автомобиль

- Экономия времени: не нужно ждать поставки рамы из заграницы, ремонт у нас обойдется от 2 до 6 недель

- Полученный после ремонта автомобиль будет иметь те же свойства по проходимости, устойчивости и безопасности, что и при наличии новой рамы!

Наиболее частные повреждения:

- раму повело — искривления, перекосы, кручение

- смещение рамы — боковое, диагональное

- дефекты и деформации рамы, трещины

- скручивание и вертикальный изгиб

- рама лопнула, треснула, или требует сварки

- загнуло раму или погнута ее часть

Для оценки присылайте фотографии повреждений на электронную почту мастерской

Косметика и защита кузова

Не стесняйтесь, напишите нам! Или позвоните на номер:

+7

Пн-Пт — 10-20 Сб — 10-16

Сварка рамы внедорожника.

Внесу свои 5коп.ПРИ СВАРКЕ РАМЫ МИНИМИЗИРОВАТЬ ПОПЕРЕЧНЫЕ ШВЫ.Заплату вставил, обварил вкруговую,а накладку сверху по длинее, чтобы перекрыла с хорошим запасом и варить только продольные швы, и не сплошные -в разбежку,поперёк не варить.Всё варить с перекурами не перегревая раму-сущуствуют разные последовательности по ситуации. Пулуавтомат конечно рулит.Если профи ММА тоже можно.

AMP Отправлено 17 February 2010 — 23:34

Внесу свои 5коп.ПРИ СВАРКЕ РАМЫ МИНИМИЗИРОВАТЬ ПОПЕРЕЧНЫЕ ШВЫ.Заплату вставил, обварил вкруговую,а накладку сверху по длинее, чтобы перекрыла с хорошим запасом и варить только продольные швы, и не сплошные -в разбежку,поперёк не варить.Всё варить с перекурами не перегревая раму-сущуствуют разные последовательности по ситуации. Пулуавтомат конечно рулит.Если профи ММА тоже можно.

Полностью согласен. Приходиться сталкиваться с этим по работе — или ремонт или усиление. От себя добавлю: заплатки считаю полумерой, накладки намного надёжней. Сварка, желательно, полуавтомат. Необходимо тщательно, до блеска, зачистить металл и не пытаться прилипить усиление к полуживому гнилью. Самый простой способ: полоса которую подгоняют по месту. Пока-что нареканий на данный способ нет но я думаю есть варианты и проще и с большим запасом прочности. И главное не спешить#33;

Natey-Golenko Отправлено 18 February 2010 — 10:44

Пулуавтомат конечно рулит.

Сварка, желательно, полуавтомат.

С какой точки зрения ПА лучше?

hihkook Отправлено 18 February 2010 — 11:44

С какой точки зрения ПА лучше?

Меньший прогрев рамы,следовательно уменьшение деформации.Здесь с тигом не сравниваю,только с ММА. Но если брать раму чего нибудь по серьёзней(грузовое авто,там где толщина 8-10 и больше мм.) то вполне приемлимо и ММА сварка.

Natey-Golenko Отправлено 18 February 2010 — 11:49

Меньший прогрев рамы,следовательно уменьшение деформации.

А что с ударной вязкостью? Если сравнить проволоки марки Св08Г2С и электроды УОНИИ 13/55?

Но если брать раму чего нибудь по серьёзней(грузовое авто,там где толщина 8-10 и больше мм.)

Можно и ПА посерьёзней взять.

hihkook Отправлено 18 February 2010 — 12:16

Можно и ПА посерьёзней взять.

Безспорно,но если нет по серьёзней,а если потолок варить с разделкой. К серьёзным рамам подхожу только с УОНИ или LB-52,другие электроды рука не поднимаеться взять.

Natey-Golenko Отправлено 18 February 2010 — 18:39

К серьёзным рамам подхожу только с УОНИ или LB-52,другие электроды рука не поднимаеться взять.

Т.е. ПА рулит только для несерьёзных рам.

Как выпрямить раму?

Большая часть энергии во время аварии поглощается рамой.

В зависимости от природы аварий, могут возникнуть дефекты следующих видов:

- Смещение в горизонтальной и/или вертикальной плоскости

- Скручивание рамы

- Искривление рамы

- Искривление поперечин

Часто, при аварии, возникают несколько видов повреждений одновременно. Часть рамы может сдвинуться как в бок, так и одновременно вниз.

При незначительном повреждении раму можно выправить. Если повреждение слишком серьёзное, чтобы его можно было устранить, то вырезается повреждённый металл и приваривается новый, с учётом размеров расстояний между контрольными точками. Сварочные соединения усиливаются специальными накладками. Как правильно резать сваривать и усиливать раму мы рассмотрим в этой статье ниже.

Повреждённая рама может быть причиной наклона кузова на одну сторону, повышенного износа элементов подвески и покрышек. Два наиболее частых повреждения рамы – скручивание и сгибание вниз (иногда одновременно в бок). Отличие этих двух повреждений едва различимое, но важное с точки зрения ремонта. К сожалению, ремонт изгиба как скручивания или наоборот может вызвать дополнительные повреждения, которые будет сложно или невозможно устранить.

Скручивание рамы может произойти, если автомобиль с разгона попал в траншею. Один из главных симптомов скрученной рамы – автомобиль наклоняется вниз с одной из сторон. На фото ниже можно увидеть сильное скручивание рамы, глядя с задней части автомобиля. Одна сторона рамы смещается вниз, а другая вверх. При таком повреждении автомобиль может вести себя нестабильно, особенно на поворотах и на высокой скорости. Скручивание рамы обычно бывает только в её центральной секции. При этом повреждение может проявляться по всему кузову. После ремонта края рамы встанут на место, так как скрученная центральная секция их держала в неправильном расположении. Если не правильно диагностировать скручивание рамы и править её неправильно расположенные отдельные части, то можно только усугубить повреждение.

На пикапе заметен наклон одной части кузова из-за изменения геометрии рамы.

Другой вид деформации, когда одна из продольных балок смещена, то это влияет и на центральную секцию. Рама принимает форму параллелограмма. Такое повреждение может влиять на подвеску и, при движении, машина будет ехать под углом (передняя ось может не на одной линии с задней).

Перекос рамы может изменить положение подвески

Измерение «геометрии» рамы должны выявить степень её повреждения. После понимания направления и степени смещения элементов рамы, рама закрепляется и применяется специальное вытягивающее оборудование для возвращения первоначальной формы. Используются гидравлика и цепи. Нужно избегать концентрированного воздействия в одно точку, подкладывая деревянные блоки, чтобы распределить усилие на большую площадь.

Рама имеет так называемую память. Металл стремиться возвратиться в первоначальное положение. Важно правильно «помочь» ему принять оригинальную форму и положение при помощи вытягивающих устройств. Неправильные действия при ремонте становятся причиной дополнительной деформации рамы и усложнения ремонта.

Главное правило при вытягивании в кузовном ремонте, которое относится и к раме – вытягивать в противоположном удару направлению и последовательности. Вытягивать деформацию нужно постепенно, с промежуточными измерениями расстояний между контрольными точками. Последовательность такая: вытягивать, удерживать в натянутом состоянии и продолжать вытягивание снова. Делайте перетяжку немного дальше оригинальных параметров, так как металл немного возвращается обратно после ослабления вытягивающего усилия.

Если рама не подвергалась термической обработки на заводе, то возможно нагреть поврежденный элемент для облегчения процесса выправления. При использовании нагрева металл должен остывать естественным путём.

Особенности ремонта рамы МАЗ

Исправная рама МАЗ – это залог безопасности водителя и пассажиров большегрузного автомобиля.

Однако плохие дороги, повышенные нагрузки приводят к поломкам детали.

Со временем рама грузовика может расколоться или же лопнуть. Затем встает вопрос о том, как выправить раму грузовика.

ООО ГК «АвтоРесурс» поможет решить проблемы с ремонтом рамы грузовика.

Мы расскажем вам об устройстве «скелета» большегрузного автомобиля, самых распространенных поломках и способах их устранения.

ОСОБЕННОСТИ КОНСТРУКЦИИ РАМЫ МАЗ

Рама седельных тягачей имеет несколько отличий от аналогичных конструкций легковых автомобилей.

Во-первых, на вертикальные стенки продольных балок переносятся все силовые элементы (поперечины, кронштейны рессор и т д).

Во-вторых, в изготовлении рам МАЗ применяется прочная низколегированная сталь.

В-третьих, в элементах отсутствуют заклепочные соединения на полках продольных балок. Все это позволило более эффективно распределять повышенные нагрузки во время движения автомобиля. Таким образом, достигается еще большая прочность и долговечность рам МАЗ.

Изучить устройство рамы грузовика вы можете на данном рисунке.

Более подробно расскажем о конструкции элемента 555142-2800010, 555142-2801002-002, 555142-28000010-010.

В основном, большинство рам для грузовика МАЗ имеют следующее устройство:

- 1 и 2 лонжероны МАЗ (правый и левый);

- Кронштейны рамы МАЗ (3,4, 5, 7, 11,12,13, 14, 15, 16, 17, 18, 20, 27);

- Правая опора (6), опора гидроцилиндра МАЗ (24);

- Поперечина (8, 22, 25, 26);

- Палец буксирной вилки (9) и вилка с пружиной (10, 21);

- Усилитель (28) и болты (33-37, 41, 46);

- Гайки (38, 39, 43), винты (40), шайбы (42,44).

Читать также: На сколько поднимается самолет в небо

ПРИЧИНЫ ПОЛОМКИ РАМЫ МАЗ

Несмотря на довольно-таки прочную конструкцию, элемент периодически выходит из строя.

Самые частые поломки рамы – это:

- Возникновение трещин на вставках или же накладках, приваренных к продольным балкам грузовика;

- Появление небольших трещин по отверстиям под большинство заклепок;

- Ослабление соединений под заклепки;

- Вогнутость балок (продольных).

Естественно, выправить раму грузовика самостоятельно сложно. Поэтому не допускайте халатного отношения к комплектующим своего автомобиля.

В основном неисправности появляются вследствие повышенных нагрузок на конструкцию рамы грузовика. Однако если вы заметили даже небольшие сколы или же трещины на элементе – приступайте к ремонту.

Неисправная рама МАЗ может стать причиной более серьезных проблем.

Ремонт рамы МАЗ

Между лонжероном и поперечинами, балками образовались трещины? Советуем заварить их электродуговой сваркой.

Однако перед этим необходимо разобрать раму. Для этого удалите заклепки в поперечинах, которые соединяют элементы с продольными балками.

При ремонте рамы грузовика используйте пневматическое зубило, гидроклещи.

Если вы заметили на продольных балках поврежденные накладки, которые вы приварили ранее, рекомендуем восстановить элементы следующим образом.

Отрежьте небольшую часть балки рамы, на которой имеются приваренные детали.

Далее присоедините дополнительную деталь, подогнав ее встык к балке рамы МАЗ. Затем прихватите элемент сваркой в 3-4 точках.

Не забудьте подложить под стык запчастей МАЗ прокладку из меди.

Затем аккуратно закрепите ее. Далее сваривайте детали обычной сваркой электродами диаметра 4 мм (перед проведением ремонта рамы МАЗ изучите данную таблицу).

После окончания работ удалите шлак, защитите шов. Помните, что возвышение шва над поверхностью рамы грузовика должно быть не более чем два миллиметра.

Кроме этого, перед сваркой просушите электроды не менее чем 1 час при 140-160 градусов Цельсия.

При трещинах возле кронштейнов, износе отверстий, также используйте электродную справку.

Одновременно при заварке отверстий не забывайте подлаживать прокладку из меди.

Советуем зоны сварных швов уплотнять наклепом. При этом не забывайте, что отпечатки бойка не должны быть сплошными, так как каждый отпечаток должен иметь отчетливые контуры.

После проведения ремонта рамы МАЗ деталь должна соответствовать данным требованиям:

- Кривизна верхней полки не превышает 2 миллиметров (длина не более 1 000 мм), а на всей длине – не более пяти мм.

- Кривизна вертикальной стенки – не более двух мм (длина 1000 мм), а на всей дине рамы МАЗ – не более 10 мм.

Ремонт рамы МАЗ окончен.

Для этого осматривайте состояние улов, промывайте элементы, подкрашивайте. Внимательно следите за соединениями поперечин, лонжеронами и, конечно же, балками рамы МАЗ.

При износе запчастей МАЗ вы всегда можете обратиться в наш интернет-магазин.

Мы предоставим вам лучшие детали. Также если не знаете, где находится номер рамы МАЗ, позвоните в офис компании.

Благодаря бесплатной консультации, подбор агрегатов осуществится в самый кротчайший срок.

О сварке кузова автомобиля можно прочесть тут.

Как заварить раму на камазе

Рама — основной агрегат автомобиля. К ней крепят все составные части машины. Рама в сборе с подвеской и мостами на колесах составляет ходовую часть автомобиля. К подвеске относятся рессоры, амортизаторы и резиновые буфера сжатия.

Рама автомобиля КамАЗ, показанная на рис. 69, состоит из двух продольных балок швеллерного сечения, соединенных между собой семью поперечинами с помощью заклепок и называемых лонжеронами. Продольные балки и поперечины изготавливают штамповкой из полосовой низколегированной стали толщиной 8 мм.

Рама может иметь следующие дефекты: погнутость продольных балок и поперечин, повреждение кронштейнов, ослабление посадки заклепок в отверстиях, износ отверстий заклепок, трещины, проходящие через заклепочные отверстия и в сплошном металле. Плотность заклепочных соединений проверяют обстукиванием головок заклепок молотком. Если заклепки утратили прессовые посадки, они перемещаются в отверстиях.

При невозможности устранить дефект раму бракуют.

Погнутость продольных балок определяют по кривизне верхней полки. Она должна быть не более 2 мм на длине 1000 мм и 5 мм на всей длине балки. Погнутость балок и поперечин устраняют правкой без нагрева на прессе с помощью специального приспособления. Поврежденные кронштейны рамы заменяют.

Трещины в продольных балках и поперечинах по концам засверливают сверлом диаметром 5 мм, разделывают и заваривают. Сварку производят электродами ОЗЧ-6 или УОНИ 13/55 диаметром 4 мм постоянным током силой 200 А. Сварочный шов и поверхность на расстоянии 3-4 мм по обе стороны от него для увеличения предела выносливости соединения упроч; няют наклепом. Наклеп ведется пневматическим молотком.

Общие сведения

Рамой в автомобиле называется силовой каркас, выступающий основанием для крепления всех кузовных деталей, двигателя, коробки, приводов и т.д. Прибегать к такой технологии как сварка рамы, обычно следует при незначительных деформациях этой детали. Например, если образовались трещины, сколы, складки, то в данном случае, варить раму будет целесообразно. Однако, следует точно соблюдать технологию сварки, ведь от этого будет зависеть не только качество рамы, но и в будущем безопасность пользования автомобилем.

Подготовка рамы к сварке

При подготовке к ремонту рамы грузовых автомобилей нужно сделать следующие приготовления:

Дополнительным шагом перед ремонтом грузовых рам обрабатываются обе кромки каркаса, чтобы у них был симметричный скос. Здесь используется болгарка или плазменный резак.

Выполнение ремонта и процесс сварки рамы грузовика

Очень часто, грузовые автомобили, например камаз, занимающиеся перевозкой больших грузов, могут выйти из строя прямо на трассе. Чтобы не допустить возникновения такой неприятной ситуации, следует постоянно контролировать в каком состоянии находится рама и производить своевременный ремонт этой детали.

Для того, чтобы в процессе сварки рамы грузового автомобиля, соединение получился прочным и надежным, нужно соблюдать ряд правил и требований.

- Первое, что стоит отметить, так это необходимость следить за тем, чтобы на том участке, где образуется шов, металл не перегрелся. Варить шов надо маленькими отрезками, длина которых не превышает показатель в 5 мм.

Обязательно выжидайте некоторое время, пока место сварки не остынет

- Далее нужно обработать кромки. Осуществляется это посредством плазменного резака либо болгарки, т.к. это наиболее подходящий вариант для резки металла.

- Осуществляя сварку рамы, следите за тем, чтобы переходы с дополнительного металла на основной были как можно более ровными. Следите за тем, чтобы не образовывались подрезы, т.к. именно этот дефект приведет к потрескиванию рамы. Помимо этого, корень должен провариваться по всей длине, иначе весь процесс будет бессмысленным.

Читать также: Аккумулятор для саньенг актион дизель

- Учитывая тот факт, что со многими грузовыми автомобилями, которые не очень большие по размеру, работать достаточно сложно и рама очень часто склонна поломке, вне зависимости от качества выполненного шва, то здесь, есть только один выход – нужно усилить место поломки. Для этого подойдет швеллер и болтовое соединение.

Ремонт рамы грузовика: на что обратить внимание

На состоянии грузовых автомобилей больше всего отражаются условия работы: поверхность дорожного покрытия, выполнение требований эксплуатации, особенно соблюдение предельной грузоподъемности. Играют определенную роль уровень сервиса при ТО и ремонтах, профессионализм сотрудников сервисных центров, квалификация водителей, а также качество запчастей.

Несущая рама – основной элемент ходовой части. Чаще всего при эксплуатации рамы гнутся, скручиваются или дают трещины.

Требования к этому элементу предъявляются жесткие. Допустимый перекос полок рамы не должен превышать: на всю длину 7 мм и на 1 м – 2 мм. Изменение перпендикулярного положения лонжеронов и поперечин не должно превышать на 1 м 2 мм.

Ремонт конструкции рамы состоит в ее полной или частичной разборке. Неполную разборку производят, только если в каждом сопряжении ослабло одно клепаное соединение, выявлены незначительные трещины, есть небольшие прогибы полок. Все остальные случаи неисправности требуют полной разборки.

Заклепки удаляют пневмозубилом или газовой горелкой. Балочные прогибы исправляют на гидропрессе в холодном виде. Рихтовку нужно проверять шаблонами или линейками. Для устранения трещин определите их размеры. Если она короткая, то трещину прорезают, ручной шлифовальной машинкой разделывают и прорезь наплавляют электродами.

Важно: не допускайте при сварке перегрева ремонтируемого участки, иначе раму «поведет»

После извлечения заклепок «разбитые» отверстия заваривают, снизу подкладывая медную пластину. Далее поверхность зачищают и делают новые отверстия. Их нужно сверлить на 1 мм меньшим диаметром, чем необходимо. Потом при помощи пресса с усилием 200-400 кН дорном (специальным инструментом) «раздавить» их до требуемого диаметра.

Как сварить раму автомобиля своими руками

Прежде чем приступать непосредственно к процессу сварки, следует хорошо подготовить деталь. Важно верно определить повреждения, для этого надо снять все кузовные элементы и осмотреть пораженный участок. Место, где заканчивается трещина, надо засверлить. Это поможет предотвратить развитие повреждения.

Совет! Используйте сверла с диаметром 5 мм.

Подобные сварочные работы выполняются полуавтоматом.

Подробнее о процессе сварки. Как уже отмечалось, процесс сварки осуществляется в несколько проходов.

При первом проходе горелки – проваривается корень. Проварка осуществляется электродами, в качестве которых выступает проволока с толщиной в 1,2 мм с индексом Св08. Сварочные работы выполняются под воздействием тока в 100 А. На втором и третьем проходе, показатель тока должен быть 110 А с той же сварочной проволокой, при этом валики должны быть как можно тоньше и перекрывать собой друг друга. На четвертом проходе, ток увеличивается до 120 А.

Важно, чтобы варка проводилась без прерывания дуги. Только так вы сможете получить максимально ровный и качественный шов.

Усиление рамы

После сварки шов на раме необходимо усилить.

p, blockquote 29,0,0,0,0 —>

Есть два типа усилений – вставка профильного усилителя внутрь (или снаружи) или укрепляющая накладка. Каждый тип усилителя предлагает разную степень прочности. Выбор метода усиления должен осуществляться из того, что лучше подходит для конкретной рамы и расположения места ремонта.

p, blockquote 30,0,0,1,0 —>

Все усилители должны быть сделаны из одного и того же металла, той же толщины, что и рама. Если рама из высокопрочной стали, то и усилитель должен быть из высокопрочной стали.

p, blockquote 31,0,0,0,0 —>

Заводская усиливающая накладка

Усиливающие накладки используются на рамах чаще всего. Они распределяют напряжение (от нагрузки) на большую площадь. Нет смысла использовать накладку из более толстого металла, так как она не будет гнуться так же, как остальная часть рамы, из-за чего может появиться трещина.

p, blockquote 32,0,0,0,0 —>

На усиливающих накладках и профильных усилителях не должно быть сторон, проходящих поперёк балок рамы. При приваривании усилителя швы должны проходить наискосок и вдоль балок рамы.

p, blockquote 33,0,0,0,0 —>

При изготовлении усиливающих накладок, лучше сделать их форму ближе к овальной или со скошенными закруглёнными углами. Такая форма позволит минимизировать появление зон концентрации напряжения в швах, из-за которых возникают трещины. Если усиливающая накладка будет иметь скошенные углы, то не нужно приваривать её боковые концы полностью, так как эти места наиболее подвержены к концентрации напряжения. Лучше продолжить шов в продольном направлении в сторону от конца присоединения примерно на 5 см до того, как остановить шов (см. фото). Это предотвратит появление трещин в этих местах. Чтобы под накладку в этот зазор не попадала вода, нужно его замазать шовным герметиком.

p, blockquote 34,0,0,0,0 —>

Пример усиливающих накладок, приваренных на зону сварочного шва.

Просверливание отверстий в накладках позволяет получить дополнительную поверхность для сваривания. Можно просверлить одно большое отверстие посередине.

p, blockquote 35,0,0,0,0 —>

Хорошее правило для размера усиливающей накладки – длина = 2 высоты рамы.

p, blockquote 36,0,0,0,0 —>

Профильные усилители рамы. Разрез по середине на рисунке сделан для визуализации структуры конструкции.

Базовые типы профильных усилителей:

p, blockquote 37,0,0,0,0 —>

- Усилитель в виде «L» должен быть использован в местах с максимальной нагрузкой, в нижней части балки рамы, где изгиб верхней части рамы не проблема. Они могут быть помещены внутрь или снаружи продольной балки рамы. Это достаточно универсальный усилитель. Однако, установка такого усилителя может быть ограничена конфигурацией рамы.

- Усилитель в виде перевёрнутой «L» также может быть использован внутри или снаружи балки рамы. Его установка рекомендуется там, где максимальная нагрузка передаётся на верхнюю часть балки рамы (к примеру, у самосвала в поднятом состоянии). Этот тип усиления можно устанавливать в местах, где запрещено использовать предыдущий усилитель в виде «L», где верхний фланец подвергается прогибу.

Каждый край профильного усилителя должен быть скошен на угол 45 градусов, чтобы распределить концентрированное напряжение.

p, blockquote 38,0,0,0,0 —>

Профильные усилители могут использоваться в полную длину или локально и могут устанавливаться внутри или снаружи балок рамы. Два главных недостатка таких усилителей – добавочный вес и дополнительное время для установки. Также может быть сложным поместить такие усилители внутри или поверх существующей балки ввиду производственных допусков, из-за поперечин или кронштейнов на раме.

p, blockquote 39,0,0,0,0 —>

p, blockquote 40,0,0,0,0 —> p, blockquote 41,0,0,0,1 —>

Обработка шва после сварки

Все швы после окончания сварочных работ нужно правильно обработать. Металл нужно защитить от негативного воздействия окружающей среды. Участок соединения надо отмыть, затем обработать пескоструйкой, обезжирить, прогрунтовать и покрасить.

В завершении стоит отметить, что сварка рамы грузовика – процесс, требующий концентрации и внимательности. Для того, чтобы шов получился максимально прочным и качественным, сварщик должен иметь некоторый опыт работы. Поскольку рама – это важная деталь, от которой зависит безопасность управления автомобилем. Не забывайте о безопасности и выполняя сварку, обязательно наденьте специальную защитную одежду. Если соблюдать все правила и требования, то в итоге вы получите максимально качественное соединение.

Приходилось заниматься сваркой рамы КамаЗа. Через некоторое время около шва проступила трещина. Решил усилить конструкцию накладкой «ромб», выполнил разделку кромок и сварил в два прохода. Через полгода та же проблема – рама потрещала. Какова технология ремонта рамы грузовика? Аналогичный вопрос по заварке осей полуприцепов иномарок.

Завод-изготовитель утверждает, что раму восстановить нельзя, Но тем не менее в мастерских часто успешно справляются с этой нелегкой задачей. Вот кое-какие секреты сварки рамы:

Важность своевременного ремонта поврежденной рамы

Образование повреждений на несущей конструкции требует оперативного ремонта рамы грузовика. Использование транспорта с такими дефектами может стать причиной следующих нежелательных последствий:

- смещения осей грузовика;

- сбоев в работе или выхода из строя силовых агрегатов;

- искажения геометрии кабины и деформации посадочных мест;

- быстрого износа шин грузовика;

- повышения расхода топлива;

- образования различных скрытых дефектов и неисправностей рамы и конструкции в целом.

В любом из перечисленных случаев увеличиваются расходы не только на использование и обслуживание грузового транспорта. Ремонт, который так или иначе придется проводить, обойдется гораздо дороже, чем проведенное вовремя устранение незначительного повреждения рамы.

Последовательность действий

1. Одна из главных особенностей сварки рамы заключается в разделке кромок с помощью аппарата плазменной резки. 2. Необходимо надежно заварить корень шва (если по каким-то причинам данный этап не можете выполнить – лучше не беритесь за ремонт) 3. Используйте присадочный материал (сварочную проволоку) 08Г2С (зависит от материала рамы), 1,2 мм. Защитная среда: смесь аргон+углекислота (20%). 4. Проход №1: сварочный ток 100А. Заварка корня шва выполняется короткими валиками поперек разделки слева направо с образованием обратного валика. Важно избегать перегрева стали. 5. Проход №2 и 3: сварочный ток 110А. Выполняется как в п.4, но валики тонкие и накладываются один на другой. 6. Проход №4: сварочный ток увеличиваем до 120А. Валик по всей ширине разделки с перехватом на основной металл 1-2 мм. Несколько валиков – и обрыв дуги. Важно не перегревать основной металл. 7. Завершающий проход №5: валик варится без обрыва дуги, перехват на основной металл 5 мм. 8. Вертикальные швы завариваются сверху вниз. 9. Важен индивидуальный подход в каждом конкретном случае. 10. Шов ровный, выпуклый.

установка воздушно-плазменной резки

Добавить комментарий Отменить ответ

Для отправки комментария вам необходимо авторизоваться.

Виды повреждения рамы

Все дефекты таких металлоконструкций носят естественный или искусственный характер. В первом случае, речь обычно идёт об «усталости» металла или нарушениях условий эксплуатации, когда нагрузки на шасси превышают допустимые нормы. Во втором – поломка спровоцирована экстремальной ситуацией, например, аварией.

Если говорить о конкретике, то для рам грузового транспорта характерны следующие повреждения:

- Скручивание осевых балок;

- Диагональное смещение лонжеронов;

- Поперечные разрывы;

- Изгибы в вертикальной или горизонтальной плоскости;

- Трещины.

Как упоминалось выше, устранить можно практически любой дефект рамной конструкции, но только в том случае, если это выгодно клиенту. В остальных ситуациях, рама обычно идёт под замену.

Как ремонтировать раму камаза

KAMA3-4310 (43101). УКАЗАНИЯ ПО РЕМОНТУ РАМЫ

1. Погнутость лонжеронов и поперечин.

2. Трещины в лонжеронах по отверстиям для заклепок крепления кронштейнов задней опоры двигателя (рис. 366, а).

3. Трещины по отверстиям для заклепок крепления к лонжерону кронштейна поперечины номер 3 (рис. 366, б).

4. Трещины задней поперечины по отверстиям для болтов крепления тягово-сцепного устройства (рис. 366, с).

5. Усталостные трещины.

‘6. Ослабление заклепочных соединений.

7. Нарушение геометрии рамы.

ПРАВКА РАМЫ, ЛОНЖЕРОНОВ И ПОПЕРЕЧИН

1. Прогибы и перекосы рамы определяйте наружным

осмотром, а также с помощью линейки, щупа и различных шаблонов, выполненных в виде угольника соответственно конструкции рамы.

2. Правьте раму в холодном состоянии гидравлическими домкратами или струбцинами, как исключение допускается производить правку кувалдой с помощью оправок и поддержек. Поддержка должна быть массивной и плотно прилегать

к поверхности в зоне правки.

3. Если дефект невозможно править на собранной раме, деталь снимите и правьте отдельно. РЕМОНТ ЛОНЖЕРОНОВ И ПОПЕРЕЧИН С ТРЕЩИНАМИ

Трещины заваривайте в следующем порядке:

1. Места на деталях рамы, имеющие трещины и подлежащие заварке, очистите от краски, грязи, масла и других загрязнений до металлического блеска.

2. Видимый конец трещины определяйте с помощью лупы 4-кратного увеличения..

3. Разделку кромок под сварной шов производите на глубину трещины и на длину, превышающую длину трещины

не менее чем на 20—30 мм с каждой стороны. При разрыве детали на полную толщину металла разделку производите с

одной стороны на глубину 3/4 трещины металла. Разделанные трещины по краям засверлите сверлом 0 5—6 мм. Разделку производите электрошлифовальной машинкой.

4. Несовпадение поверхностей свариваемых кромок допускается не более 0,5 мм.

5. Трещину заварите. Формы и размеры шва выдерживайте в соответствии с требованиями ГОСТ 5264—80. Применяйте электроды типа Э46А ГОСТ 9467—75 с обмазкой УОНИ 13/45 или 13/55. При сквозной трещине заваривайте с двух сторон на медной подкладке I (рис. 367). После проверки шов зачистите, усиление шва после заварки должно быть !—1,5 мм, в месте установки усилительной накладки шов зачистите вровень с основным металлом.

6. Зоны термического влияния упрочите наклепом при помощи молотка до появления мелкой чешуйки, покройте грунтом типа ФЛ и ГФ два раза.

7. На сварной шов наложите усилительную накладку.

8. Усилительную накладку изготавливайте из металла, применяемого для изготовления лонжеронов, стали 15 Г10Т ТУ 14-1-2366—73 и 22Г2Т10 ТУ 14-1-2092-77. Накладки вырезайте из деталей выбракованных рам автомобилей КамАЗ. Контуры зачистите и плотно подгоните по месту.

9. Толщина накладки должна быть равна толщине ремонтируемой детали и длиннее трещины на 20—30 мм с каждой стороны. По ширине накладка должна перекрывать трещину не менее чем на 70—80 мм с каждой стороны.

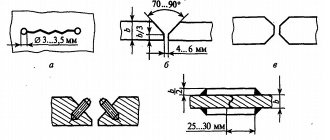

10. Применяйте прямоугольные (рис. 368, а), треугольные (рис. 368, Ь) и ромбовидные (рис. 368, с) по форме накладки.

11. Швы прямоугольных усилительных накладок должны быть только продольные, для треугольных и ромбовидных накладок швы наносите по контуру накладки, начиная с вертикальной стенки в направлении к полкам (рис. 369).

12. Устанавливайте накладку с внутренней стороны ремонтируемой детали, при невозможности такой установки допускается устанавливать накладку снаружи. При установке накладки на трещину с выходом на край детали делайте ее длиннее детали на толщину металла.

13. Устанавливай накладку на трещину, идущую от oтверстия на край детали, перекрывайте край отверстия на 20— 30 мм.

14. После выполнения сварных работ шов зачистите от шлака.

Источник

ремонт рамы кузова и подрамника камаза совок

Всем сварщикам привет огромный, уважаю эту професию, кто работает достоен памятника при жизни. а теперь ближе к теме. Калым родственичек подогнал, шефу говарит нада камаза подварить, сварщиком работаю давно но с рамами кузовами не сталкивался . Вот хотел бывалых умельцев спросить, мужики подскажите что можно придумать с рамой этой, я фотки выложу посмотрите, пока на словах. Интересует: 1. какими электродами варить 2.ток (постоянка пиременка, обратная прямая полярность) 3.аппарат (полуавтомат, инвентор) 4. касынки, уголок, пластины (ромбы в книги вычитал) – что где лудше применять 5.как цену на такую работу определить Инересует вся информация какою вы можите мне дать, т.к надо сделать хорошо а опыта в варке рам нету. Нашол книгу 1976 года по ремонту рам, но качество ужасное, а так бы перечитал. Мужики помогите пожалуста, плохо сделать не могу – (отец учил еще . плохо делать не надо. плохо оно само получится ). Отца нет уже а хорошим сварщиком был дуговой сваркой электродами 4кой лари варил для зерна что воду не пропускали даже и не прожигал метал.

Работал сварщиком 10 лет. Как бы варил я: 1. Постоянкой 2. Аппарат, само собой, постоянный. 3. Полярность в этом случае значения не имеет. 4. Косынки бы не менял (подправил и т.д.). Добавлял бы новые в тех случаях, когда визуально где-то нужна поддержка. 5. Насчёт стоимости – поговорите с родственником, на что готов идти заказчик. Фронт работ полностью тут не виден. Если на фото всё, что надо сделать, то на мой взгляд, тут работы – не более, чем на три штуки .

svarka-master.ru/ – мой сайт по сварке. Буду благодарен вопросам, идеям и замечаниям. Пишите, обсудим прямо в форуме.

Администратор запретил публиковать записи гостям.

ремонт рамы кузова и подрамника камаза совок 2 года 1 мес. назад #341

по вашим советам и советам других форумов а также прочтению книги ремонт рам 1976 года, было решено варить постоянкой уони 13.55 3кой варить встык разделаные под углом 45 грудсов трещины с подковкой, зачистить за подлицо и накладки сделать ромбовидной формы размер которых будет превышать ширину рамы 1:2, там где полопался подрамник на местах фиксации его с рамой, вот так решил сделать

сильно полопаных 2 места но если укреплять то думаю все 4 платформы под подушки, посоветовали еще 2 доавить подушки, как изображено на фото так сделать на всех подушках чтоб высота была одинаковая, да и прочнее мне кажется будет. заднюю балку сказали надо вскрыть и туда внутрь вварить квадрат 80 мм потом заварить. думал предварительно помыть керхером раму подрамник и кузов, чтоб трещины не пропустить, снять кузов и проварить его весь косынками и уголками. мне кажется трешки за эту работу маловато. есть еще мнения что как и за сколько.

Рама Урал 4320: особенности, обслуживание и ремонт

Рама автомобиля относится к лонжеронному типу. Она состоит из двух крупных лонжеронов, которые соединятся специальным буфером (1 шт) и поперечинами (6 шт). Лонжероны сделаны из штампованной листовой стали. На передней части рамы установлены специальные крюки, с помощью которых может осуществляться буксировка. На задней части рамы установлен прибор с двусторонней пружиной — при езде с прицепом пружина выполняет роль амортизатора.

Также обратите внимание, что некоторые подвиды рамы Урал 4320 имеют некоторые конструктивные отличия от стандартной компоновки:

- Рамы на тягачах седельных моделей — задние части авто укорочены; на задней части имеются буксирные крюки (вместо буксировочного устройства); на раме имеются платформы, которые защищают машину от грязи и пыли.

- Рамы Урал-377C и Урал-375H/СН — высота платформы уменьшена на 4,5 см за счет уменьшения высоты балансировочных кронштейнов.

- Урал-375A — длина шасси увеличена на 33,5 см.

Обслуживание рамы

Обслуживание выглядит так:

- Чтобы оценить состояние заклепок, нужно простукать их молотком. Если заклепка плохо закреплена, то ее необходимо заменить либо на новую заклепку, либо на болты. Замена отверстий осуществляется так: заварите старые отверстия, а рядом с ними просверлите новые.

- Прогибы оцениваются визуально, а также с помощью специальных линеек и шаблонов. Геометрическое соответствие рамы проверяют с помощью серии замеров на некоторых диагональных участках (в норме разница между двумя диагональными замерами одного и того же участка не должна превышать 5 миллиметров). Также для оценки прогибов делают замеры заднего и переднего конца рамы (разница должна составлять не более 4 миллиметров).

- Буксирный прибор нужно периодически очищать от грязи и смазывать защитными материалами. Также нужно периодически проверять болты крепления буксира к раме (при необходимости болты нужно подтянуть или ослабить). При проверке нужно отдельно обратить внимание на гайку буксировочного крюка — она должна быть закручена таким образом, чтобы крюк не мог перемещаться вдоль своей оси.

Ремонт рамы Урал 4320

В случае обнаружения трещин необходимо заварить повреждения, чтобы восстановить целостность лонжеронов. Обратите внимание, что сварка является лишь временной мерой — после заварки рекомендуется обратиться в ремонтную организацию, которая выполнит замену поврежденной рамы со старой на новую раму. Ремонтировать и заваривать трещины нужно следующим образом:

- В конце трещины просверлите небольшое отверстие (4-5 миллиметров в диаметре). Вдоль трещины с обоих сторон сделайте небольшие канавки под сварку (оптимальная глубина — 3-4 миллиметра). После этого с помощью сварочного аппарата наложите шов от отверстия вдоль трещины. В конце выполните зачистку шва и приварите с внутренней стороны усилительную накладку (оптимальный материал для накладки — малоуглеродистая листовая сталь, толщина — около 7 миллиметров).

- Старые автомобили (1972 года выпуска и более ранние) имеют характерную особенность — верхняя и нижняя части одной из поперечин у таких авто соединяются с помощью специальных заклепок. Если вы обнаружили трещину на нижней части поперечины рядом с заклепкой, то рядом с трещиной нужно просверлить отверстие (3-5 миллиметров в диаметре) и выполнить монтаж накладки с болтовым типом крепления. Крепить такие накладки нужно в отверстия под заклепки; также накладки можно устанавливать в специальные отверстия диаметром около 10-11 миллиметров (болты нужно подбирать с диаметров 9-10 миллиметров соответственно). В качестве накладки подойдет малоуглеродистая листовая сталь, толщина которой составляет 6-8 миллиметров.

- Трещины на башмаках автомобилей старых моделей нужно заварить согласно специальному алгоритму. Сперва необходимо удалить крайние заклепки (обычно их устанавливается 8 штук). Потом на расстоянии 3-5 миллиметров от заклепок нужно сделать серию отверстий диаметром около 1,5 см. На концах трещин нужно сделать отверстия диаметром 4-5 миллиметров. Теперь нужно выполнить сварку. В конце нужно прикрепить поперечину с помощью болтов и гаек. Оптимальный материал для поперечин — листовая сталь толщиной 6-8 миллиметров.

Обратите внимание, что делать сварку рамы и лонжеронов рекомендуется с помощью специальных электродов класса Э42A, Э46А или Э50А (оптимальный диаметр стержня — около 4 миллиметров). В конце после выполнения всех необходимых ремонтных работ рекомендуется перекрасить раму.

Источник: https://uralmob.com/clients/information/articles/instrukcii-po-obsluzhivaniyu-am-ural/rama-ural-4320-osobennosti-obsluzhivanie-i-remont

avtorep.ru

Ремонт рамы это довольно распространенная задача. Повреждения бывают разные, в зависимости от характера, это и трещины (довольно частое явление), и складки и деформация.

Часто при серьезных ДТП, поведенную раму очень сложно восстанавливать и нецелесообразно. Но в большинстве случаев повреждения выражаются в трещинах или рама лопается. Такие повреждения можно благополучно отремонтировать. Но важно соблюсти технологию ремонта, так как конструкция рамы работает в тяжелых условиях, очень сильные нагрузки на скручивание.

Процесс ремонта рамы

Важно:

- варить нужно полуавтоматом,

- избегать перегрева,

- обязательно разделывать швы,

- проваривать корень шва.

Прежде чем начать ремонт, нужно тщательно произвести осмотр рамы на наличие трещин. Для внутреннего осмотра подходит видео-эндоскоп. Если нет специализированного, можно приобрести USB-эндоскоп, который работает с ноутбуком или смартфоном.

Для ремонта нужно обеспечить доступ к месту повреждения, при необходимость демонтировать части мешающие в процессе работы. Лучшем методом будет освобождение рамы от всего навесного оборудования и элементов, чтобы уменьшить нагрузку. Если трещины разошлись, их нужно предварительно свести с помощью домкратов и обязательно промерять диагональные контрольные точки автомобиля. Разница расстояний не должна превышать 5 мм. Если будут отклонения, тогда на стапеле нужно тянуть раму.

Правка рамы, в том числе и в местах трещин производится в холодном состоянии кувалдой и молотками, с помощью оправок и поддержек.

На грузовиках и полуприцепах раму правят с помощью пневмо или гидро оборудования.

Трещины устраняются заваркой и клепкой усиливающих накладок.

Главная особенность в подготовке к сварке:

- определение видимого конца трещины (с помощью лупы);

- засверливание конца трещины (перед сверлением накернить центр под отверстие на расстоянии 5 — 10 мм от видимой границы трещины по линии её направления; сверлить сверлом диаметром 5-6 мм);

- разделка кромок под улом 90 градусов на глубину 2/3 толщины металла детали, плазменным резаком, если нет, можно болгаркой, но это дольше.

- зачистка кромок трещины шириной 20 мм (стальная щетка или электрошлифовальная машинка).

Диагностика рамы

- Если есть подозрения искривления рамы, то нужно сделать диагональные замеры между контрольными точками (см. “Измерение геометрии кузова”), чтобы точно определить, куда произошло смещение.

- Для длинномерных рамных транспортных средств есть несколько методов измерения рамы для определения искажения. Все методы используют прямую линию как исходную координату и сравнивают раму с этой линией, чтобы определить прямолинейность рамы. Методы определения прямой исходной линии включают использование лазерного луча, натягивание шнура.

- Использование лазера является точным методом. Лазер настраивается на один конец рамы, примерно 5 см от края рамы и направляется вдоль рамы на другой конец, на то же расстояние от края рамы. Часть плоского материала, такого как картон, удерживается у рамы. Это делается в нескольких точках вдоль рамы. Измерения записываются и, в идеале, должны совпадать на всех точках. Отклонение будет означать искривление рамы. Также можно проверять высоту. Если она отклоняется вверх или вниз, то это означает изгиб в раме.

- Метод со шнуром является подобным методом, как и лазер, кроме того, что лазер заменяется шнуром.

- Тест отвесом не требует специального оборудования и подходит, если слишком много преград вдоль рамы, мешающих измерению и сложных в демонтаже. Метод использует отвес, чтобы пометить точки на полу мастерской, и шнур, чтобы соединить эти точки. Симметричные точки выбираются на нижней части балок рамы. Отвес опускается от внешней стороны симметричных точек, чтобы сделать пометки мелом на полу. Точки соединяются. Все диагонали должны пересекать центральную линию, если рама ровная. Допуск для каждой проверки зависит от размера рамы, но 6 мм обычно 6 мм отклонения считается максимумом.