Для того, чтобы увеличить прочность и твердость материалов, их подвергают тепловой обработке: нагревают и выдерживают в термопечи и охлаждают. Но этот метод не всегда подходит. В частности,его не используют для таких металлов, как медь и алюминий.

Тогда применяют нагартовку – технологическую обработку, которая включает изменение формы изделия посредством холодной пластической деформации. При этом твердость и прочность материала увеличивается, но падает пластичность – способность деформироваться без разрушения.

Наклеп и нагартовка

Для некоторых сплавов нагартовка является единственно возможным способом увеличения прочности. К таким сплавам, например, относятся стойкие к коррозии сплавы хрома и никеля.

Исследование такого процесса, как нагартовка (наклеп металла) – одна из важных и интересных задач материаловедения. Например, в результате наклепа твердость поверхностных слоев стали увеличивается в несколько раз.

Термины наклеп и нагартовка часто считают практически синонимами, которые означают:

- процесс изменения структуры материала;

- повышение его твердости и прочности в результате этих изменений.

Но в части литературных источниках эти термины различают: под наклепом понимают процесс, который может быть как самопроизвольным, так и целенаправленным, а под нагартовкой – осознанный процесс, целью которого является упрочнение металла.

С этой точки зрения наклеп может быть процессом как полезным, так и вредным, а нагартовка – процесс, который может быть только полезным.

При повышении температуры способность к нагартовке заметно снижается. Например, нагартовка алюминия невозможна при температурах выше 200 °С. Эта температура (температура рекристаллизации) будет различной для разных веществ. Для легкоплавких металлов (к ним относятся цинк, свинец, олово) температура рекристаллизации может быть отрицательной.

Описание процесса

Рассмотрим сущность явления наклепа. Как известно, практически все металлы и их сплавы (например, алюминий или медь и их сплавы) имеют упорядоченную кристаллическую структуру. Но все не так просто. Они состоят из зерен, внутри которых расположение атомов является упорядоченным.Но сами зерна по отношению друг к другу располагаются хаотично, т. е. неупорядоченно.

При механической нагрузке в структуре вещества появляются дислокации (микроскопические дефекты). По мере увеличения нагрузки дислокации перемещаются и взаимодействуют друг с другом.

Образуется другая структура.Она сопротивляется деформации, остающейся после снятия нагрузки (пластической деформации). Способность металла сопротивляться деформациям при этом увеличивается.

Но следует иметь в виду, что при наклепе пластические свойства материала становятся хуже. Например,пластичность низкоуглеродистой стали уменьшается в 5-6 раз. Также снижается устойчивость к сопротивлению пластической деформации при изменении ее знака (так называемый эффект Баушингера).

После наклепа состояние вещества является термодинамически нестабильным. Если пластичность необходимо увеличить, наклеп снимают рекристаллизационным отжигом, нагревая материал выше температуры рекристаллизации. При этом материал переходит в более стабильное состояние. Необходимость снятия наклепа возникает, например, в металлургии при производстве проволоки или ленты.

Плотность дислокаций при наклепе увеличивается, что приводит к уменьшению объемной плотности. При этом зерна металла вытягиваются по направлению сил, которые на них действуют. Такая ориентировка зерен называется текстурой деформации. Вследствие текстуры возникает анизотропия механических свойств металлов и сплавов.

Можно сделать следующие выводы:

- после нагартовки или наклепа твердость и прочность материала увеличивается;

- хрупкость материала тоже повышается.

В частности, нагартовка стали актуальная для изделий, в которых необходимо предотвратить поверхностное растрескивание и такое явление, как усталость металлов, что приводит к накоплению внутренних напряжений, возникновению трещини, в конце концов, к разрушению материала.

Виды наклепа

В основном, выделяют два вида наклепа:

- фазовый, когда изменения кристаллической решетки вызваны фазовыми изменениями;

- деформационный, когда изменения решетки вызваны внешними силами.

Формирование деформационного наклепа происходит при воздействии на обрабатываемую поверхность шариками или потока дробинок.

Оборудование для наклепа

Оборудование для процесса нагартовки алюминия и других металлов и сплавов достаточно разнообразно. В промышленности нагартовка полностью автоматизированный процесс, который выполняется на устройствах, контролируемых электроникой.

В частности, при формировании деформационного наклепа автоматически регулируется количество и скорость подачи дробинок.

Применение

В промышленности нагартовку применяют для придания прочности изделиям из нержавеющей стали, меди, алюминия и его сплавов. Это очень важно для машиностроения, поскольку различные узлы и механизмы часто работают в неблагоприятных условиях и со временем изнашиваются.

Методы упрочнения металла

Одним из технологических процессов упрочняющей обработки является термомеханическая обработка

(ТМО)

.

Термомеханическая обработка

относится к комбинированным способам изменения строения и свойств материалов. При термомеханической обработке совмещаются пластическая деформация и термическая обработка (закалка предварительно деформированной стали в аустенитном состоянии).

Преимуществом термомеханической обработки является то, что при существенном увеличении прочности характеристики пластичности снижаются незначительно, а ударная вязкость выше в 1,5 – 2 раза по сравнению с ударной вязкостью для той же стали после закалки с низким отпуском.

В зависимости от температуры, при которой проводят деформацию, различают высокотемпературную термомеханическую обработку (ВТМО) и низкотемпературную термомеханическую обработку (НТМО).

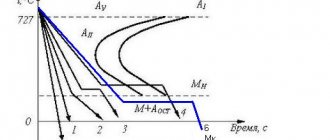

Сущность высокотемпературной термомеханической обработки заключается в нагреве стали до температуры аустенитного состояния (выше А3). При этой температуре осуществляют деформацию стали, что ведет к наклепу аустенита. Сталь с таким состоянием аустенита подвергают закалке (рис. 5.16, а

).

а б

Рис. 5.16. Схема режимов термомеханической обработки стали:

а

– высокотемпературная термомеханическая обработка (ВТМО);

б

– низкотемпературная термомеханическая обработка (НТМО)

Высокотемпературная термомеханическая обработка практически устраняет развитие отпускной хрупкости в опасном интервале значений температуры, ослабляет необратимую отпускную хрупкость и резко повышает ударную вязкость при комнатной температуре. Понижается температурный порог хладоломкости. Высокотемпературная термомеханическая обработка повышает сопротивление хрупкому разрушению, уменьшает чувствительность к трещинообразованию при термической обработке. Высокотемпературную термомеханическую обработку эффективно использовать для углеродистых, легированных, конструкционных, пружинных и инструментальных сталей. Последующий отпуск при температуре 100 – 200 °С проводится для сохранения высоких значений прочности.

Низкотемпературная термомеханическая обработка (аусформинг).

Сталь нагревают до аустенитного состояния. Затем выдерживают при высокой температуре, производят охлаждение до температуры, выше температуры начала мартенситного превращения (400 – 600 oС), но ниже температуры рекристаллизации, и при этой температуре осуществляют обработку давлением и закалку (рис. 5.16, б

).

Низкотемпературная термомеханическая обработка, хотя и дает более высокое упрочнение, но не снижает склонности стали к отпускной хрупкости. Кроме того, она требует высоких степеней деформации (75 – 95 %), поэтому требуется мощное оборудование.

Низкотемпературную термомеханическую обработку применяют к среднеуглеродистым легированным сталям, закаливаемым на мартенсит, которые имеют вторичную стабильность аустенита.

Повышение прочности при термомеханической обработке объясняют тем, что в результате деформации аустенита происходит дробление его зерен (блоков). Размеры блоков уменьшаются в 2 – 4 раза по сравнению с обычной закалкой. Также увеличивается плотность дислокаций. При последующей закалке такого аустенита образуются более мелкие пластинки мартенсита, снижаются напряжения.

Термомеханическую обработку применяют и для других сплавов.

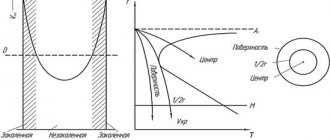

Поверхностное упрочнение стальных деталей.

Одним из способов поверхностного упрочнения стальных деталей является поверхностная закалка. В результате поверхностной закалки увеличивается твердость поверхностных слоев изделия с одновременным повышением сопротивления истиранию и предела выносливости.

Общим для всех видов поверхностной закалки является нагрев поверхностного слоя детали до значения температуры закалки с последующим быстрым охлаждением. Эти способы различаются методами нагрева деталей. Толщина закаленного слоя при поверхностной закалке определяется глубиной нагрева.

Наибольшее распространение имеют электротермическая закалка с нагревом изделий токами высокой частоты (ТВЧ) и газопламенная закалка с нагревом газово-кислородным или кислородно-керосиновым пламенем.

Применяется лазерная закалка для упрочнения отдельных поверхностей деталей, а также деталей сложной формы, работоспособность которых определяется износостойкостью и усталостной прочностью, а поверхностное упрочнение другими способами затруднено. Детали нагревают оптическими или газовыми (СО2) лазерами. Оптические лазеры позволяют вести импульсный нагрев, газовые – непрерывный. Лазеры непрерывного излучения обеспечивают высокую производительность, равномерность упрочнения и позволяют обрабатывать сложные поверхности.

Обработка стали холодом.

Высокоуглеродистые и многие легированные стали имеют температуру конца мартенситного превращения (Мк) ниже 0 °С. Поэтому в структуре стали после закалки наблюдается значительное количество остаточного аустенита, снижающего твердость изделия, а также ухудшающего магнитные характеристики. Для устранения аустенита остаточного проводят дополнительное охлаждение детали в области отрицательных температур, до значений температуры ниже Мк (– 80 °С). Обычно для этого используют сухой лед. Такая обработка называется обработкой стали холодом. Обработку холодом необходимо проводить сразу после закалки, чтобы не допустить стабилизации аустенита.

Увеличение твердости после обработки холодом обычно составляет HRC 1 – 4. После обработки холодом сталь подвергают низкому отпуску, так как обработка холодом не снижает внутренних напряжений. Обработке холодом подвергают детали шарикоподшипников, точных механизмов, измерительные инструменты.

Упрочнение методом пластической деформации.

Основное назначение методов механического упрочнения поверхности – повышение усталостной прочности. Методы механического упрочнения – наклепывание поверхностного слоя на глубину 0,2 – 0,4 мм. Разновидностями являются дробеструйная обработка и обработка роликами.

Тестовые задания

75. Структура, представляющая собой твердый раствор углерода в a-железе, называется:

а) перлитом; б) цементитом; в) ферритом; г) аустенитом.

76. Структура, представляющая собой твердый раствор углерода в γ-железе, называется:

а) цементитом; б) ферритом; в) аустенитом; г) ледебуритом.

77. Структура, представляющая собой карбид железа Fe3C, называется:

а) ферритом; б) аустенитом; в) ледебуритом; г) цементитом.

78. Структура, представляющая собой механическую смесь феррита и цементита, называется:

а) перлитом; б)δ-ферритом; в) аустенитом; г) ледебуритом.

79. Структура, представляющая собой механическую смесь аустенита и цементита, называется:

а) перлитом; б) ферритом; в) ледебуритом; г)δ-ферритом.

80. Эвтектоидная реакция протекает на участке диаграммы железо−цементит:

а) в области QPSKL;б) в области SECFK;в) на линии ECF;г) налинии PSK.

81. Эвтектическая реакция протекает на участке диаграммы железо−цементит:

а) на линии ECF;б) в области SECFK; в) в области EIBC; г) на линии PSK.

82. На линии HIBдиаграммы железо−углерод протекает процесс:

а) исчезают кристаллы δ-феррита; б) образуется перлит; в) происходит перитектическая реакция; г) завершается кристаллизация доэвтектоидных сталей.

83. При комнатной температуре наибольшей пластичностью обладает структурная составляющая железоуглеродистых сплавов:

а) аустенит; б) феррит; в) цементит; г) перлит.

84. Наибольшей твердостью обладает структурная составляющая железоуглеродистых сплавов:

а) аустенит; б) перлит; в) феррит; г) цементит.

85. Укажите, какова массовая доля углерода в углеродистой заэвтектоидной стали:

а) 0,02 < С < 0,8 %; б) 4,3 < С < 6,67 %; в) 2,14 < С < 4,3 %; г) 0,8 < С < 2,14 %.

86. Укажите структурный состав заэвтектоидной стали при температуре ниже 727 °С:

а) ледебурит + первичный цементит; б) феррит + третичный цементит; в) перлит + вторичный цементит; г) феррит + перлит.

87. На схеме (рис. 5.17) представлена структура стали:

| Рис. 5.17 |

а) техническое железо; б) эвтектоидная; в) заэвтектоидная; г) доэвтектоидная.

88. Структурная составляющая, помеченная знаком вопроса, на схеме структуры доэвтектоидной стали (рис. 5.18) называется:

а) ферритом; б) аустенитом; в) вторичным цементитом; г) перлитом.

| Рис. 5.18 |

89. Чугунами называют железоуглеродистые сплавы:

а) с долей углерода более 0,8 %; б) с долей углерода более 4,3 %; в) с долей углерода более 0,02 %; г) с долей углерода более 2,14 %.

90. Ледебурит является одной из структурных составляющих:

а) доэвтектического белого чугуна; б) стали при температуре, выше температуры эвтектоидного превращения; в) ферритного серго чугуна; г) технического железа.

91. Укажите, чем отличаются кристаллы, выделяющиеся в данный момент, от выделившихся ранее, при равновесной кристаллизации сплава системы с непрерывным рядом твердых растворов:

а) ранее выделившиеся кристаллы богаче тугоплавким компонентом; б) состав кристаллов меняется от компонента А до компонента В; в) отличия нет; г) ранее выделившиеся кристаллы богаче легкоплавким компонентом.

92. Укажите, чем отличаются кристаллы, образующиеся при данной температуре, от выделившихся ранее, при неравновесной кристаллизации сплава системы с непрерывным рядом твердых растворов:

а) ранее выделившиеся кристаллы богаче тугоплавким компонентом; б) ранее выделившиеся кристаллы богаче легкоплавким компонентом; в) в процессе кристаллизации состав кристаллов меняется от чистого компонента А до компонента В; г) Отличия нет.

93. Склонность (или отсутствие таковой) аустенитного зерна к росту называется:

а) отпускной хрупкостью; б) наследственной природной зернистостью; в) аустенизацией; г) действительной зернистостью.

94. Укажите, какие из перечисленных в ответах технологические процессы следует проводить с учетом наследственной зернистости:

а) холодную обработку давлением; б) литье в песчаные формы; в) высокий отпуск; г) закалка, отжиг.

95. Металлографический анализ наследственно мелкозернистой стали показал, что размер ее зерна находится в пределах 0,05 – 0,08 мм. Укажите, какое зерно имеется в виду:

а) дейтвительное; б) начальное; в) наследственное; г) исходное.

96. Укажите, чем объясняется большая, чем у сорбита, твердость троостита:

а) форма цементитных частиц в троостите отличается от формы частиц в сорбите; б) в троостите меньше термические напряжения, чем в сорбите; в) в троостите больше (массовая доля) цементитных частиц, чем в сорбите; г) цементитные частицы в троостите более дисперсны, чем в сорбите.

97. Мартенсит имеет кристаллическую решетку:

а) кубическую; б) ГПУ; в) тетрагональную; г) ГЦК.

98. Укажите, какая из скоростей охлаждения, нанесенных на диаграмму изотермического распада аустенита (рис. 5.19), критическая:

| Рис. 5.19 |

а) V1; б) V2; в) V3; г) V4.

99.Структура, представляющая собой пересыщенный твердый раствор углерода в α-железе называется:

а) мартенситом; б) цементитом; в) ферритом; г) аустенитом.

100. Критической называют скорость охлаждения при закалке:

а) максимальную скорость охлаждения, при которой еще протекает распад аустенита на структуры перлитного типа; б) минимальную скорость охлаждения, необходимую для получения мартенситной структуры; в) минимальную скорость охлаждения, необходимую для фиксации аустенитной структуры; г) минимальную скорость охлаждения, необходимую для закалки изделия по всему сечению.

101. Основные признаки мартенситного превращения:

а) диффузионный механизм превращения и четкая зависимость температуры превращения от скорости охлаждения сплава; б) зависимость полноты превращения от температуры аустенизации и малые искажения в кристаллической решетке; в) слабовыраженная зависимость температуры превращения от состава сплава и малые напряжения в структуре; г) бездиффузионный механизм превращения и ориентированная структура.

102. Укажите, как влияет скорость охлаждения при закалке на температуру начала мартенситного превращения:

а) чем выше скорость охлаждения, тем ниже температура; б) температура начала мартенситного превращения не зависит от скорости охлаждения; в) чем выше скорость охлаждения, тем выше температура; г) зависимость температуры начала мартенситного превращения от скорости охлаждения неоднозначна.

103. Количество остаточного аустенита зависит:

а) от температуры точек начала и окончания мартенситного превращения; б) от скорости нагрева при аустенизации; в) от однородности исходного аустенита; г) от скорости охлаждения сплава в области изгиба С-образных кривых.

104. Критические точки А3железоуглеродистых сплавов отвечают значениям температуры

а) 727 °С; б) 727 – 1147 °С (в зависимости от массовой доли yглepo-дa); в) 727 – 911 °С (в зависимости от массовой доли углерода); г) 1147 °С.

105. Точка Ас

3означает:

а) температурную точку начала распада мартенсита; б) температурную точку начала превращения аустенита в мартенсит; в) значение температуры критической точки перехода перлита в аустенит при неравновесном нагреве; г) значение температуры критической точки, выше которого при неравновесном нагреве доэвтектоидные стали приобретают аустенитную структуру.

106. Критические точки Аm

расположены на линии диаграммы состояния Fe−C:

а) PSK; б) SE; в) ECF; г) GS.

№ 107. Термическая обработка стали, состоящая в нагреве ее выше А3 или Аm

выдержке и последующем быстром охлаждении называется:

а) истинной закалкой; б)

полной закалкой;

в) неполной закалкой; г) нормализацией.

108. Доэвтектоидная сталь после закалки от температуры выше Ас

1,но ниже А

с

3 приобретает структурный состав:

а) мартенсит + феррит; б) перлит + вторичный цементит;

в) мартенсит + вторичный цементит; г) феррит + перлит.

109. Закалку углеродистых заэвтектоидных сталей проводят от значений температуры:

а) от t

на 30 – 50 °С выше Ат; б) от

t

на 30 – 50 °С ниже линии ECFдиаграммы Fe − C; в) от

t

на 30 – 50 °С выше эвтектической; г)

о

т

t

на 30 – 50 °С выше A1.

110. Объясните, почему для доэвтектоидных сталей (в отличие от заэвтектоидных) не применяют неполную закалку:

а) образуется мартенсит с малой степенью пересыщения углеродом; б) образуются структуры немартенситного типа (сорбит, троостит); в) изделие прокаливается на недостаточную глубину; г) в структуре наряду с мартенситом остаются включения феррита.

111. Температура закалки стали 50 (сталь с массовой долей 0,5 % углерода):

а) 600 – 620 °С; б) 810 – 830 °С; в) 740 – 760 °С; г) 1030 – 1050 °С.

112. Температура закалки стали У12 (сталь с массовой долей 1,2 % углерода):

а) 760 – 780 °С; б) 600 – 620 °С; в) 1030 – 1050 °С; г) 820 – 840 °С.

113. Назовите массовую долю углерода в мартенсите закаленной стали марки 45 (сталь с массовой долей 0,45 % углерода):

а) 0,45 %; б) 2,14 %; в) 0,02 %; г) 0,80 %.

114. Закаливаемость – это:

а) глубина проникновения закаленной зоны; б) процесс образования мартенсита; в) способность металла быстро прогреваться на всю глубину; г)способность металла повышать твердость при закалке.

115 Отличие сталей У10 и У12 (массовая доля углерода 1,0 и 1,2 % соответственно), закаленных от температуры 760 °С:

а) в структуре сплава У12 больше вторичного цементита; б) отличий нет; в) в мартенсите сплава У12 массовая доля углерода больше; г) мартенсит сплава У10 дисперснее, чем мартенсит У12.

116. Укажите, как влияет большинство легирующих элементов на мартенситное превращение:

а) не влияют на превращение; б) сдвигают точки начала и конца превращения к более высоким значениям температуры; в) сдвигают точки начала и конца превращения к более низким значениям температуры; г) сужают температурный интервал превращения.

117. Укажите, какова массовая доля углерода в мартенсите закаленной стали марки У12 (с массовой долей углерода 1,2 %):

а) ~ 0,02 %; б) ~ 0,8 %; в) ~ 2,14 %; г) ~ 1,2 %.

118. Критическим диаметром называют:

а) диаметр изделия, при закалке которого в центре обеспечивается критическая скорость закалки; б) максимальный диаметр изделия, принимающего сквозную закалку; в) диаметр изделия, при закалке которого в центре образуется полумартенситная структура; г) максимальный диаметр изделия, прокаливающегося насквозь при охлаждении в данной закалочной среде.

119. Укажите, какова зависимость прокаливаемости стали от интенсивности охлаждения при закалке:

а) взаимосвязь между интенсивностью охлаждения и прокаливаемостью неоднозначна; б) чем интенсивнее охлаждение, тем меньше прокаливаемость; в) прокаливаемость не зависит от интенсивности охлаждения; г) чем интенсивнее охлаждение, тем больше прокаливаемость.

120. Расположите образцы стали, закаленные в воде, в масле и на воздухе, по степени убывания глубины закаленного слоя, если образец, закаленный в воде, насквозь не прокалился:

а) в масле – на воздухе – в воде; б) на воздухе – в масле – в воде; в) в масле – в воде – на воздухе; г) в воде – в масле – на воздухе.

121. Сквозное прокаливание обеспечивает:

а) повышение твердости термообработанного изделия, однако при этом ударная вязкость в сердцевине ниже, чем в наружных слоях; б) получение после термообработки зернистых структур во всем объеме изделия и высоких однородных по сечению механических свойств; в) получение одинаковой твердости по сечению изделия; г) сокращение количества остаточного аустенита, что приводит к повышению механических свойств стали.

122. Объясните, какова зависимость твердости полумартенситной структуры доэвтектоидной стали от массовой доли углерода:

а) чем больше углерода, тем больше твердость; б) чем больше углерода, тем меньше твердость; в) зависимость неоднозначна. Твердость полумартенситной структуры определяется также характером термообработки; г) твердость не зависит от массовой доли углерода.

123. Объясните, каково влияние большинства легирующих элементов, растворенных в аустените, на прокаливаемость стали:

а) увеличивают прокаливаемость; б) уменьшают прокаливаемость; в) не влияют на прокаливаемость; г) влияние неоднозначно. Велика зависимость от режимов отпуска.

124. Объясните, у какого сплава больше критический диаметр, если у сплава А критическая скорость закалки больше, чем у сплава Б:

а) у сплава А; б) у сплава Б; в) зависимость между критической ско-ростью закалки и критическим диаметром неоднозначна; г) критический диаметр не зависит от критической скорости закалки.

125. Сквозная прокаливаемость крупных деталей достигается:

а) многократной закалкой; б) применением при закалке быстродействующих охладителей; в) обработкой после закалки холодом; г) применением для изготовления деталей легированных сталей.

126. Термическая обработка, состоящая в нагреве закаленной стали ниже А1, выдержке и последующем охлаждении, называется:

а) отжигом; б) аустенизацией; в) отпуском; г) нормализацией.

127. Закаленное изделие приобретает наибольшую пластичность:

а) при низком отпуске; б) при высоком отпуске; в) не зависит от вида отпуска; г) при среднем отпуске.

128. Укажите, при каком виде термической обработки доэвтектоидных сталей возникают зернистые структуры:

а) при изотермической закалке; б) при закалке со скоростью выше критической; в) при полном отжиге; г) при отпуске на сорбит или троостит.

129. Объясните, как влияет температура нагрева при отпуске на твердость изделий из углеродистой стали:

а) влияние температуры отпуска на твердость неоднозначно; б) чем выше температура нагрева, тем выше твердость; в) чем выше температура нагрева, тем ниже твердость; г) твердость не зависит от температуры отпуска.

130. Объясните, при какой термической обработке углеродистой стали наиболее вероятно образование структуры зернистого сорбита:

а) при нормализации; б) при улучшении; в) при закалке на мартенсит и среднем отпуске; г) при закалке на сорбит.

131. Термическая обработка, состоящая из закалки и высокого отпуска называется:

а) нормализацией; б) улучшением; в) сфероидизацией; г) полной закалкой.

132. Объясните, как влияет большинство легирующих элементов на превращения в стали при отпуске:

а) сдерживает процесс мартенситно-перлитного превращения, сдвигая его в область более высоких значений температуры; б) не влияет на превращения при отпуске; в) сдвигает процесс мартенситно-перлитного превращения в область более низких значений температуры; г) ускоряет мартенситно-перлитное превращение.

133. Обработка, состоящая в длительной выдержке закаленного сплава при комнатной температуре или при невысоком нагреве, называется:

а) рекристаллизацией; б) нормализацией; в) высоким отпуском; г) старением.

134. Термическая обработка стали, состоящая в нагреве ее выше А3или Аm,

выдержке и последующем охлаждении вместе с печью называется:

а) неполным отжигом; б) полным отжигом; в) рекристаллизационным отжигом; г) низким отжигом.

135. Укажите, какой отжиг следует применить для снятия деформационного упрочнения:

а) рекристаллизационный; б) полный (фазовую перекристаллизацию); в) сфероидизирующий; г) диффузионный.

136. Цель диффузионного отжига:

а)гомогенизация структуры; б) снятие напряжений в кристаллической решетке; в) улучшение ферритной составляющей структуры; г) получение зернистой структуры.

137. Объясните, как регулируют глубину закаленного слоя при нагреве токами высокой частоты:

а) силой тока; б) интенсивностью охлаждения; в) частотой тока; г) типом охлаждающей жидкости.

138. Термическая обработка стали, состоящая в нагреве ее до аустенитного состояния и последующего охлаждения на спокойном воздухе, называется;

а) истинной закалкой; б) улучшением; в) неполным отжигом; г) нормализацией.

139. Укажите, какими особенностями должна обладать диаграмма состояния системы насыщаемый металл – насыщающий компонент для осуществления химико-термической обработки:

а) ХТО возможна только для систем, образующих механические смеси кристаллов компонентов; б)должна быть высокотемпературная область значительной растворимости компонента в металле; в) ХТО возможна только для систем, образующих непрерывные твердые растворы; г) в диаграмме должны присутствовать устойчивые химические соединения.

140. Конечная цель цементации стали – это:

а) создание мелкозернистой структуры сердцевины; б) повышение массовой доли углерода в стали; в) получение в изделии твердого поверхностного слоя при сохранении вязкой сердцевины; г) увеличение пластичности поверхностного слоя.

141. Карбюризатор – это:

а) вещество, служащее источником углерода при цементации; б) карбиды легирующих элементов; в) устройство для получения топливовоздушной среды; г) смесь углекислых солей.

142. В структуре диффузионного слоя, полученного в результате цементации стали, начиная от поверхности, следуют структуры:

а) цементит + перлит; перлит; перлит + феррит;

б) цементит + феррит; перлит; феррит;

в) перлит + феррит; феррит; феррит + цементит;

г) перлит; перлит + цементит; цементит + феррит.

143. Отличие мартенсита, полученного после закалки цементованного изделия, в сердцевинных участках, от мартенсита в наружных слоях:

а) в сердцевине из-за низкой прокаливаемости сталей образуются структуры перлитного типа; б)в наружных слоях мартенсит высокоуглеродистый, в сердцевине – низкоуглеродистый; в) в серд-цевине мартенсита нет; г) в наружных слоях мартенсит мелкоигольчатый, в сердцевине – крупноигольчатый.

144. Обработка, состоящая в насыщении поверхности стали азотом и углеродом в расплавленных солях с группой CN, называется:

а) нитроцементацией; б) улучшением; в) цианированием; г) модифицированием.

145. Обработка, состоящая в насыщении поверхности стали азотом и углеродом в газовой среде, называется:

а) цианированием; б) улучшением; в) модифицированием;

г) нитроцементацией.

146. Цементации подвергают стали:

а) высокоуглеродистые (более 0,7 % С); б) высоколегированные; в) низкоуглеродистые (0,1 – 0,25 % C); г) среднеуглеродистые (0,3 – 0,5 % С).

147. Термообработка, заключающаяся в нагреве, выдержке и последующем медленном охлаждении заготовки вместе с печью, называется:

а) отпуском; б) отдыхом; в) отжигом; г) нормализацией.

Технология наклепа и нагартовки металла

Наклеп – это явление, при котором повышается прочность и твердость металлического изделия. Изменения свойств достигается за счет пластической деформации. Наклеп металла протекает при высокой температуре, значение которой недостаточно для рекристаллизации заготовки. Данное явление может быть как вредным, так и полезным.

Нагартовка – это технологический процесс, который преследует те же цели, что и наклеп. Основное отличие заключается в том, что последнее явление может происходить в результате осознанных или неосознанных действий.

Например, в процессе механической обработки резанием с высокой скоростью и глубиной прохода поверхность приобретает избыточную прочность, что повышает хрупкость изделия. Нагартовкой являются только полезные деформационные упрочнения, применение которых имеет умышленный характер.

Суть и назначение наклепа и нагартовки

В результате пластической деформации происходят изменения в кристаллической решетке и фазовом составе материала. Процесс нагартовки металла сопровождается образованием дефектов во внутренней структуре изделия. При этом свойства материала изменяются следующим образом:

- повышается стойкость к механическим повреждениям (упрочнение металла);

- увеличивается твердость материала;

- снижается сопротивление динамическим нагрузкам;

- теряется пластичность;

- происходит снижение устойчивости к пластическим деформациям с противоположным знаком – это называется эффектом Баушингера.

Таким образом, снижается предел текучести металла. Этот параметр определяет предельное напряжение на изделие, при котором оно начнет деформироваться пластически. Если степень нагрузки не превышает допустимого значения, после прекращения действия сторонних сил металл вернется в прежнее состояние.

Данный параметр особенно важен для нагартованной стали, которую используют в качестве основного материала в несущих конструкциях различных зданий и сооружений. Проект составляют с учетом предельных нагрузок на отдельные элементы и объект в целом.

Изучение структуры металла говорит о том, что после превышения предела текучести изделие получает деформационное упрочнение. Для закалки поверхности наклепом используют специальное оборудование, которое будет рассмотрено ниже.

При воздействии на сталь и прочие ферромагнитные материалы наблюдается увеличение значения напряженности магнитного поля. Этот параметр называется коэрцитивной силой. При этом магнитная проницаемость изделия снижается.

Рассматриваемое явление помогает повысить эксплуатационные свойства пластичных металлов. При нагартовке алюминия и сплавов на его основе наблюдается существенное увеличение твердости и повышение предела текучести.

Удобство работы с пластичными металлами заключается в том, что для холодной деформационной обработки можно использовать любой из нижеперечисленных способов:

- прокатку;

- глубокую вытяжку;

- ковку;

- отбортовку.

В каких случаях используют наклеп, а когда нагартовку

Физика данных процессов основана на деформационном упрочнении металлического изделия. Отличие заключается в следующем:

- Наклепом называется любое деформационное упрочнение металла, эффект от которого может быть как положительным, так и отрицательным.

- Нагартовкой считают только тот процесс, который применяют к изделию умышленно, с целью повышения эксплуатационных характеристик.

В технической документации, включая государственные стандарты, ANSI и ISO, отсутствует термин наклеп. Например, деформационно-упрочненный алюминий называют нагартованным. Для этого металла степень обработки обозначают буквой Н. За ней следует числовое определение, которое может содержать от одной до трех цифр.

Виды наклепа

Деформационное упрочнение металла классифицируют по процессам, которые активизируются в заготовке во время образования наклепанного слоя.

В случае образования новых фаз, отличающихся иным удельным объемом, явление называют фазовым. Если причина изменений – действие внешних сил, наклеп называют деформационным.

Существует две категории:

- Центробежно-шариковый. На изделие воздействуют шариками, которые располагаются в гнездах обода установки. Ее принцип действия основан на вращении, когда под влиянием центробежной силы элементы оказывают механическое воздействие на обрабатываемую заготовку.

- Дробеметный. Этот метод основан на использовании кинетической энергии. В качестве обрабатывающих элементов используют дробь диаметром до 4 мм, изготовленную из прочного материала: чугуна, стали или керамики. Согласно технологическим требованиям скорость потока может достигать 70 м/с.

Технология наклепа и нагартовки металла, лента, в России | МеталлЭнергоХолдинг

В металлопрокатной промышленности нагартовкой или деформационным упрочнением называется управляемый технологический процесс, который применяют для увеличения твердости металлов, повышения его прочностных характеристик.

Эта технология применяется к тем материалам, которые не могут быть уточнены термообработкой. Закалку не применяют для изменения механических свойств проката из медных, алюминиевых сплавов, низкоуглеродистых сталей, сплавов хрома с никелем.

Для таких материалов деформационное упрочнение является единственным способом для увеличения прочностных характеристик.

Определения нагартовка и наклеп используются для обозначения процесса изменения структуры металла, а также повышение его твердости в результате внешнего воздействия. При этом в понятие наклепа входят как естественные процессы, происходящие в структуре металла, так и управляемые специальными методами обработки.

По своему происхождению наклеп бывает:

- Фазовым. В этом случае структурные изменения вызваны фазовыми, происходящими в результате термообработки металла.

- Деформационным. Упрочнение и повышение твердости происходит в результате воздействия внешних сил.

В частности, фазовый наклеп (нежелательный) возникает при резке сплавов, обладающих пластичностью и мягкостью. Слишком глубокий рез при большой толщине заготовки, выполненный с большой скоростью, становится причиной интенсивного наклепа, снижения пластичности металла, повышения хрупкости.

В отличие от наклепа нагартовка — это управляемый процесс. Наклеп не всегда приносит пользу. При наклепе снижаются пластические свойства материалов. Например, пластичность низкоуглеродистых сплавов стали снижается более чем в 5 раз. Параллельно происходит снижение устойчивости металла к механическим воздействиям — нагрузкам на разрыв, растяжение, сжатие и изгиб.

Нагартовка деформационно-упрочняемых сплавов

Модификация структуры

К этим сплавам относятся все сплавы серий 1ххх, 3ххх и 5ххх, а также часть сплавов серии 8ххх. Их технологическая цепочка состоит из этапов горячей обработки давлением, за которыми, возможно, следуют этапы холодной обработки давлением с промежуточным или завершающим отжигом.

Деформационное упрочнение – нагартовка – включает модификацию структуры под воздействием пластической деформации. Это происходит не только в ходе производства полуфабрикатов при прокатке, правке растяжением, волочении и т, п., но также в ходе последующих производственных этапах, таких как формовка, гибка и других производственных операциях.

Механические свойства

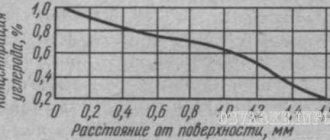

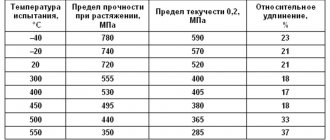

Деформационное упрочнение повышает механические прочностные свойства и твердость, но снижает пластичность (рисунок 6).

Уровень механических свойств, который может достигаться, зависит от легирующих элементов. Например, сплавы серии 5ххх, которые содержат большое количество магния, имеют более высокий потенциальный уровень механических свойств, чем у сплавов других серий: 1ххх, 3ххх и 8ххх. В результате всегда происходит постепенное повышение механических свойств, вплоть до той точки, за которой дальнейшая обработка становится трудной, если вообще возможной. В этом случае, если требуется дальнейшая пластическая деформация, не обходимо производить термическую обработку отжигом.

Cмягчающий отжиг

Упрочнение, которое возникло в результате холодной пластической обработки может быть устранено или смягчено путем отжига. В зависимости от комбинации длительность-температура, это умягчение может быть (рисунок 7):

- частичным: это – cмягчающий или неполный отжиг;

- полным: это – рекристаллизационный отжиг, в ходе которого образуется новая зеренная структура (рисунок (8).

Рисунок 7 – Изотермические кривые отжига сплава 5754

Рисунок 8 – Изменение твердости и структуры при отжиге

Временные и температурные параметры являются специфическими для каждого сплава и зависят от степени деформационного упрочнения, которому материал подвергался перед отжигом.

Как и у других металлов и сплавов, существует критическая зона деформационного упрочнения (рисунок 9.1). Если отжиг применяется к материалу в состоянии, которое находится в этой критической зоне, то может происходить бесконтрольный рост зерна. Это делает последующие операции формовки, такие как волочение и гибки более трудными. После деформации поверхность металла может иметь вид, который называют «апельсиновая корка».

Рисунок 9.1 – Изменение размера зерна при отжиге в зависимости от степени нагартовки

Уровень механических свойств полуфабриката и, в частности, компромисс между пределом прочности и пластичностью (относительным удлинением), контролируются параметрами деформационной обработки и последующими операциями отжига (промежуточными или заключительным).

Необходимо отметить, что при одинаковом уровне предела прочности уровень пластичности будет выше в нагартованном и частично отожженном металле (H2X), чем в «чисто» нагартованном металле (H1X) (рисунок 9.2). Поэтому состояния с частичным (смягчающим) отжигом являются более предпочтительными, когда максимальная способность к формовке является главным фактором, например, при глубокой вытяжке .