Материал изготовления системы выпуска

Обычно устройство выпуска производят из аустенитной нержавеющей стали, что вызвано рядом эксплуатационных факторов. Во-первых, отработанные газы автомобильного двигателя обладают крайне высокой температурой, это предъявляет определенные требования к жаростойкости металла. Во-вторых, конструкция расположена под днищем автомобиля, поэтому постоянно подвергается воздействию влаги и грязи, которые находятся на дорожном полотне.

Обычная сталь при работе в подобных условиях очень быстро начинает корродировать и деформироваться. Поэтому изготовление выхлопных систем производят из аустенитной нержавейки, которая относится к жаропрочным материалам, и может длительное время подвергаться воздействию высокотемпературных выхлопов. Дефекты конструкции и трещины, в случае появления, можно легко устранить с помощью правильной технологии сварки.

Вопрос выбора материала и газовой среды актуален для тюнинговых компаний, которые занимаются изготовление выпускных газосистем иномарок, т.к. клиенты могут заказать сварку узла не только из нержавейки, но и из титановых сплавов.

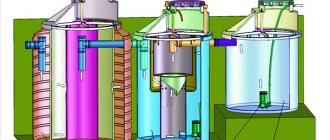

пример продукции тюнингового ателье, AISI304 нержавейка

Наши цены:

- Выхлоп из нержавеющей стали от 22000 рублей

- Выхлопная система из алюминизированной стали от 18000 рублей

- Спортивная выхлопная система (прямоток) от 35000 рублей

- Глушитель от 3000 рублей

- Гофра от 400 рублей

- Спортивный катализатор от 4500 рублей

- Равнодлинный коллектор от 10000 рублей

- Срединный резонатор от 3800 рублей

Важно! Дороже – не значит лучше. Бюджетная система может не уступать собранной из дорогих и эксклюзивных материалов. Единственное отличие – отсутствие эмблемы дорогой фирмы, вродеSupersprint или Akrapovič.

Сварка выхлопной системы из нержавейки

У нас Вы можете заказать выхлопную систему из нержавеющей стали

Нержавеющая сталь — лучший материал для выхлопных систем

Еще больше фотографий выхлопных систем Вы можете посмотреть в нашей галерее!

Как выполняется изготовление выхлопных систем

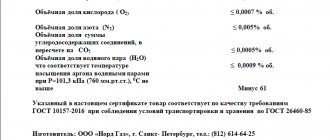

Работа с «нержавеющими» глушителями и устройствами выполняется методом TIG – это сварка неплавящимся вольфрамовым электродом в защитной газовой среде. Обычно для таких целей применяют аргон высокой чистоты, который не только создает необходимую инертную среду для защиты шва, но делает дугу очень стабильной.

Величина сварочного тока зависит от специфики выполняемой работы. Для соединения тонкостенных труб нужен небольшой ток, что позволяет использовать компактные горелки, которые очень удобны в эксплуатации и дают возможность сварщику спокойно проваривать элементы со сложной конструкцией. При необходимости скрепления фланцев и толстостенных труб требования к величине тока увеличиваются. Повышенная мощность дуги заставляет применять горелку с большим соплом, поскольку маленькая горелка в этом случае будет сильно перегреваться.

Применение сопел разных диаметров приводит к необходимости разделения производства выхлопной системы на несколько технологических операций. Например, один сварщик выполняет стыковку труб малых толщин с помощью маленькой горелки, а второй работает с толстым металлом, требующим повышенной мощности дуги. Такой подход хоть и не влияет на качество конечного результата, однако делает процесс несколько затянутым.

пример малозаметного качественного соединения

Изготовление выхлопных систем, впускных систем и компонентов

Изготовление выхлопных систем и компонентов

| Изготовление холодного впуска | от 15750 руб. | |||||

| Изготовление выпускного коллектора | от 42000 руб. | |||||

| Изготовление компонента (глушителя, резонатора) | от 5250 руб. | |||||

| Изготовление выхлопной системы из нержавеющей стали | от 21000 руб. | |||||

| Изготовление выхлопной системы из титана | от 52500 руб. | |||||

Тема различных модернизаций и доработок все больше и больше набирает популярность. И эксклюзивная выхлопная система на полностью индивидуальных, разработанных под заказ компонентов, может по праву считаться поводом для гордости. К тому же, выхлоп – это не только способ заявить о себе на дороге с помощью отменного глубокого звучания, но и способ прибавить немного кобыл под капотом! Тот же эффект обстоит и с системой впуска.

| Изготовление выхлопной системы Audi A6 C7 с электрическими заслонками (переключение режимов тихо/громко) |

В разделах о ремонте выхлопа (без сварочных работ, с применением сварки) мы уже упоминали основные составляющие выхлопной системы, но ремонт, это что-то попроще, нежели разработка и производство элементов. И мастерская ShedSkills не только занимается полным комплексом работ по изготовлению выхлопных систем и систем впуска, но и производством отдельных компонентов, в том числе и для производственных нужд (Например: аксессуары для сварочных процессов и т.п. (Подробнее в нашем Каталоге)). Теперь давайте рассмотрим некоторые особенности работы элементов системы отвода отработавших газов и обозначим некоторые отличия между их видами.

1.Выпускной коллектор.

Помимо отвода отработавших газов, конструкция коллектора обеспечивает лучшую продувку камер сгорания двигателя, а также помогает поршню отводить газы из цилиндра. Случается это по одной простой причине, в коллекторе давление ниже, чем в цилиндре, поэтому в трубах коллектора образуется волна, которая, отражаясь пламегасителя (резонатора) или каталитического нейтрализатора, идет по каналам назад к камере сгорания, и в момент очередного цикла выхлопа способствуют выведению газов и лучшей продувке цилиндров. Всё многообразие коллекторов можно разделить на цельные и трубчатые. Цельные, обычно используются на маломощных моторах и отливаются из чугуна. Трубчатые изготавливаются из сваренных труб, которые с помощью фланцевых соединений стыкуются с блоком. Теперь перейдем к возможностям компоновки коллекторов. Наверняка многие слышали о таком как, коллектор 4-1, 4-2-1 и т.п. Так вот, 4-1 соответствует 4 трубам-каналам, которые переходят (соединяются) в одну общую трубу. 4-2-1 в таком, 4 трубы соединяются сначала по 2 трубы, для цилиндров, работающих в паре (на одном такте), а потом переходят в одну общую. Длина коллектора является также очень важной величиной. И если трубы-каналы будут слишком маленькими, то энергии потоков выхлопных газов будет достаточно, чтобы попасть в каналы соседних цилиндров. Однако не стоит забывать, что увеличение длины коллектора повлечет за собой увеличение температуры в подкапотном пространстве. Поэтому стоит озаботиться о изоляции. Существуют и коллекторы с равной длиной всех каналов (равнодлинные), такие конструкции чаще всего применяются на спортивных автомобилях и позволяют добиться равномерного выпуска во всех цилиндрах и улучшить синхронность работы двигателя и выхлопной системы.

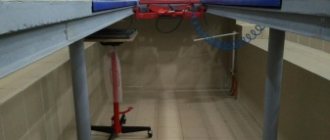

2.Приемная труба.

Используется для соединения выпускного коллектора с каталитическим нейтрализатором и объединения нескольких потоков газов в один. Еще данный элемент многие называют «штанами». Для стыковки с коллектором труба имеет соединительный фланец. Постепенно, двигаясь от коллектора, две и более трубы превратятся в одну. Для того, чтобы погасить вибрации от газов на стыке труб располагается гофра. По сути своей гофра – это такой амортизатор, который, благодаря своей конструкции, гасит колебания двигателя и позволяет уже дальнейшие части глушителя прикрепить, конечно же, через резиновые элементы, но к кузову автомобиля. Существуют двухслойные и трехслойные гофры. Сейчас в основном используются гофры в 3 слоя и уже они делятся на Innerbraid (металлическая оплетка на внутреннем слое) и Interlock (внутренний слой из металлических пластин, образующих рукав). Сразу скажем, что Interlock надежнее, но дороже. Замена гофры при износе производится с использованием сварочного аппарата. Но вернемся к приемной трубе. Материал, из которого она изготавливается, может быть разнообразным. Однако существует ряд типовых вариантов. Например, нержавеющая сталь, алюминиевый сплав, сплавы из черных металлов.

3.Резонатор.

В зависимости от наличия и количества камер позволяют устройству сужать и расширять газовые потоки, которые поступают рывками. Благодаря этому пульсации сглаживаются и поток становится более равномерным. Для дополнительного снижения энергии в резонаторе предусмотрены отражатели, представляющие собой перфорированный лист металла.

4.Каталитический нейтрализатор.

Для правильной и полной его работы необходима высокая температура (свыше 300 град). Он состоит из корпуса и самого нейтрализатора, который выполняется в форме секций с множеством отверстий. Данные отверстия получаются благодаря изготовленной специальной ленты, которая наматывается на центральный стержень (один из основных типов катализаторов). На полученные отверстия наносится химический состав, основа которого состоит из металлов платиновой группы, а также родия и палладия, которые вступают в реакцию с отработанными газами и снижают токсичность большинства опасных элементов. Катализаторы по количеству проводимых реакций бывают: — Одно-, двух- или трехсторонние. В первой реакции угарный газ преобразуется в углекислый, во второй окисляются и догорают элементы топлива (распадаясь на углекислый газ и пар), и в третьей окись азота разделяется на кислород и азот. На этом катализаторы, которые непосредственно стоят в системе выхлопа заканчиваются, однако многие выделяют еще несколько типов, которые непосредственно влияют на смесь до ее горения. — Катализатор топлива (горения). По факту, это специальный раствор или состав, в котором присутствуют растительные компоненты, литий, медь и многоатомные спирты и который добавляется непосредственно в топливо. — Магнитно-стрикционные. Которые тоже воздействуют на топливную смесь а не на отработавшие газы. Также катализаторы могут отличаться структурой и плотностью сот.

5.Глушитель.

Относительно мощности, объема и других характеристик двигателя конструкция этого устройства может изменяться, но в основном, она состоит из нескольких камер с перегородками и трубок с перфорацией различного диаметра. Плюсом к этому может добавляться отделение, наполненное специальным пористым поглощающим материалом. Для того, чтобы воспринимать даже самые тяжелые условия работы двигателя, деталь изготавливается из нержавеющей стали, которая имеет отличные показатели устойчивости к температурным колебаниям, а также она прекрасно отводит излишнее тепло.

6. Фланцы, заслонки, кроссоверы, насадки.

Итак, выше мы посмотрели на основные элементы. Сейчас стоит заострить внимание на вспомогательных. Если говорить о заслонках, то они помогают разделять несколько магистралей выхлопа. Обычно в ней есть два положения. Одно для тихой работы двигателя, второе для спортивной езды, гонок со светофора и резких нажатий на педаль газа. Фланцы являются неотъемлемой частью соединения коллектор-блок цилиндров или других соединений системы. Кроссоверы призваны разделять поток в нужном месте. А насадки — подчеркивать яркий внешний вид и спортивный характер. Все эти компоненты могут быть изготовлены в мастерской ShedSkills на заказ для любого автомобиля.

Однако, отдельными элементами сыт не будешь, именно поэтому существует возможность изготовления полной выхлопной системы или же некоторых ее частей!

| Изготовление выхлопной системы Audi A6 C7 |

| Резонаторы выхлопной системы автомобиля |

| Выхлопная система Audi RS5 |

| Установка насадок выхлопной системы |

| Электрическая заслонка в районе глушителя на выхлопной системе Audi RS5 |

Сварочная смесь как альтернатива аргону

Одним из наиболее эффективных методов решения проблемы перегрева рабочего инструмента из-за повышенного тока является замена чистого Ar на сочетание Ar — H. Один из наших постоянных клиентов, компания Turbo-V, по достоинству оценил такой переход, о чем мы и расскажем ниже.

Итак, по своим характеристикам водород относится к активным газам, поэтому добавление такого компонента приводит к увеличению мощности дуги (при этом рабочий ток уменьшается), что прекрасно подходит для соединения деталей из аустенитных видов стали. Кстати, о том, какие сварочные смеси применяют для других типов металлов и их сплавов, можно прочитать здесь.

Как правило, сварщики практически сразу ощущают преимущества перехода с аргона на аргон-водород, среди которых:

- снижение рабочего тока в 1,5-2 раза при сохранении глубины провара;

- возможность выполнять сварку как тонкого, так и толстого металла маленькой горелкой;

- более высокая концентрация энергии;

- отсутствие перегрева;

- повышение производительности процесса;

- получение аккуратного шва небольшой толщины;

- меньшая вероятность порообразования.

Пожалуй, единственным недостатком добавления водорода является уменьшение стабильности дуги, поэтому квалификация сварщика должна быть достаточно высокой. В противном случае можно получить кривой шов и низкое качество соединения. Если обратить внимание на швы выхлопных систем производства Turbo-V, то можно заметить высокую точность и качество.

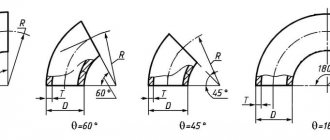

отводы

Определение правильной пропорции газов

Чтобы сварочный процесс обладал максимальной эффективностью, важно рассчитать оптимальное соотношение аргона и водорода с учетом конкретных условий. Обычно наилучшая концентрация определяется опытным путем, когда к инертному газу постепенно добавляют активный компонент и наблюдают, как эти изменения влияют на дугу и шов. В частности, для изготовления автомобильных «выхлопов» в Turbo-V самых лучших показателей позволяет добиться состав «95% Ar – 5% H». Данное сочетание было подобрано исключительно экспериментальным путем благодаря постоянной обратной связи с клиентом.

аргоно-водород позволяет получить соединения эстетичного вида (см. нижнюю часть фото)

и увеличенная версия

Таким образом, следует отметить важность правильного подбора состава газосмеси, особенно в случаях, когда необходимо высокое качество сварки и точность шва. Рабочая среда из моногаза может не отвечать всем требованиям, смеси же более гибки в этом плане. Практически всегда есть возможность улучшения результата работы за счет полного понимания поставщиком потребностей покупателя и их обратной связи.

Помимо технологических преимуществ, применение подобных смесей в качестве защитной среды имеет и экономическую подоплеку. В этом случае существенно уменьшается расход газа, поэтому доставка и заправка баллонов осуществляется реже. Подробнее ознакомиться с описанной газовой продукцией можно по ссылке N-МИКС H5.