Инструменты сварщика ручной дуговой сварки и принадлежности

Помимо сварочного инвертора или трансформаторного аппарата для сварки, сварщик пользуется ещё, достаточно большим количеством инструмента. Это и всем известная болгарка, и струбцины, и молоток для шлака, куда же без него.

В этой статье сайта про ручную дуговую сварку будет приведён список инструментов и принадлежностей для сварщика. Статья будет полезна, в первую очередь, начинающим электросварщикам, которые только познают азы удивительной, и в тоже время сложной профессии — сварщика.

Главные виды сборочно-сварочных приспособлений

Для получения качественного шва детали изделия необходимо правильно расположить их в пространстве относительно друг друга. Чтобы сделать данное действие, применяются специальные приспособления различных видов для сборки и сварки.

Они разделяются на:

- сборочные;

- сварочные;

- сборочно-сварочные.

Первые применяются для установки и закрепления частей конструкции, используя прихватки, сварочные клещи, сварочные зажимы, и другие простейшие механические устройства.

Сварочные приспособления применяются для соединения заранее собранных изделий, зафиксированных в определенном положении. К ним также можно отнести зажим массы. Третий вариант позволяет совмещать перечисленные выше две операции.

Стоит отметить, что сборочные механизмы должны допускать свободное перемещение частей конструкции. В процессе работы они будут нагреваться, и их размеры могут меняться.

Если детали будут располагаться вплотную друг к другу без возможности перемещения, тогда могут произойти деформации, возникающие из-за термического воздействия.

При работе с крупными деталями, обладающими малой жесткостью, инструменты должны обеспечивать возможность соединения только кромок деталей, а не всей конструкции целиком.

При планировании сварочных работ, необходимо заранее предусмотреть возможность доступа к местам соединения. В случае расположения деталей под прямым углом, следует использовать угловые зажимы. Если есть возможность, можно прихватить части конструкции точечной сваркой.

Затем достаточно накинуть на изделие клеммы массы сварочного аппарата и можно приступать к работе. Иногда можно воспользоваться и массой самих деталей. Под своим весом они могут достаточно надежно расположиться в необходимой конфигурации.

Однако данный вариант не всегда применим, поэтому всегда лучше иметь под рукой клещи для сварки.

Технологическая оснастка сварочных установок

Флюсоудерживающие устройства служат для создания необходимого слоя флюса в тех случаях, когда этот слой не удерживается кромками свариваемых деталей. Флюсоудерживающие устройства могут быть неподвижными и подвижными. Схемы некоторых из них показаны на рисунке.

Флюсовые подушки служат для предотвращения утечки расплавленного металла в зазор между кромками. Слой флюса прижимается к нижней стороне шва, удерживая при этом сварочную ванну и формируя обратный валик.

Установочно-закрепляющие устройства

Для того, чтобы мастер мог качественно выполнить свою работу, зачастую соединяемые детали необходимо закреплять определенным образом. В простых мастерских широко используются универсальные устройства, позволяющие решать данную проблему.

Самыми популярными механизмами являются те, которые позволяют одновременно устанавливать и закреплять части конструкции.

Схема струбцины для сварочных работ.

Для этого используются следующие сварочные приспособления:

- угловые зажимы;

- тиски для сварки;

- зажимы с фиксатором и т.д.

Если предстоит работать с крупными деталями, то для этого мастерят специальную раму. На нее устанавливают изделия под углом 90 градусов. При такой укладке удается получить гарантированно верное расположение деталей на плоскости.

Угловая струбцина для сварки помогает выдержать прямой угол между частями изделия. Затем, используя клещи для контактной сварки, необходимо прихватить детали в нескольких местах. После выполнения этих операций на конструкцию можно накидывать клеммы массы для заземления и приступать к работе.

Если предстоит соединять мелкогабаритные детали, можно воспользоваться зажимом или ручными клещами для контактной сварки.

Дополнительное сварочное оборудование для автоматической сварки

Процесс автоматического режима сварки невозможно производить без применения специальных вспомогательных приспособлений, которые предназначены для сокращения технологического времени во время выполнения высокоточных операций в массовом производстве.

Рекомендуем статьи по металлообработке

- Марки сталей: классификация и расшифровка

- Марки алюминия и области их применения

- Дефекты металлический изделий: причины и методика поиска

Применение вспомогательного сварочного оборудования широко используется на предприятиях, выпускающих детали и сборочные единицы из металла для машиностроительной, железнодорожной отрасли, в системе строительства и ЖКХ, в сельскохозяйственной отрасли и в быту.

Разновидности вспомогательных сварочных приспособлений и видов оборудования:

- трубные вращательные устройства;

- опоры роликовых исполнений;

- сварные колонны;

- сварочные кантователи;

- передвижные каретки к талям и тельферам;

- грузоподъемные приспособления;

- установки специального предназначения;

- механизмы для перекладки;

- автоматические устройства.

Сварочные вращатели – это устройства, в которых закрепленная деталь способна вращаться с определенной скоростью для исполнения некоторых видов сварочных швов. Такая простая конструкция часто используется в машиностроении. Она компактная, не тяжелая, оснащена пазами для фиксации заготовок, ручкой для наклонения детали, ножной педалью для пуска и остановки, аварийной кнопкой выключения.

Роликовые опоры применяются для изготовления наружных и внутренних швов при равномерном вращении деталей цилиндрового типа и различных труб. В комплектацию входят секция с приводом и без. В модель первого типа входят несколько опор роликового исполнения собственного привода вращения. Второй тип конструкции состоит из рамы, к которой прикреплены ролики механизма. Секции надежно фиксируются к напольной поверхности.

Колонны сварочные – применяются для надежной фиксации и перемещения деталей. В некоторых случаях используются вместе с опорными конструкциями роликового исполнения для создания удобства при нанесении сварочного шва. В состав устройства входят тумба, консоль, каретки, перемещающий привод, поворотные элементы и подъемные механизмы. В дополнительную комплектацию по желанию покупателя могут входить сварочная колонна и источник электрического питания.

Кантователи – устройства, предназначенные для установки деталей в удобное для сварки положение с помощью поворота их вокруг оси. На них крепятся изделия любой конфигурации. Функциональное назначение таких приспособлений – принудительное смещение центра тяжести деталей посредством применения ручного или механического привода. Большинство подобных механизмов осуществляют поворот груза на 90° или 180°, а в некоторых случаях с определенным угловым шагом. Кантование облегчает дальнейшие манипуляции с грузом в процессе его перемещения.

Передвижные каретки предназначены для перемещения в различных направлениях горелки, резака, шлангового держателя и сварочного аппарата относительно изделия. Они служат для упрощения технологичности и контроля параметров. Их перемещение производится по рельсовым направляющим, заранее установленным на участках. Это очень практичный способ использования вспомогательного оборудования.

Приспособления с магнитами

Магнитные прижимы относят к установочно-крепежным механизмам. Это значит, что они позволяют правильно расположить детали и закрепить их. Осуществляется данная операция с помощью сильных магнитных элементов.

Какие же преимущества обеспечивает данное приспособление для сварки? Давайте разберемся.

Сварка с помощью магнитных уголков.

К основным достоинствам можно отнести:

- возможность быстрого соединения деталей;

- установка деталей под разными наклонами за счет использования магнитного уголка для сварки;

- значительное уменьшение времени на подготовительные работы;

- небольшие габариты;

- наличие в некоторых моделях активатора магнитного поля;

- возможность быстрой и легкой чистки магнитов.

Главным недостатком подобных приспособлений является ограничение их применения в зависимости от материала. Немагнитные металлы, дерево и т.п. не позволяют применять магниты.

С другой стороны, магнитные сварочные приспособления позволяют закреплять детали под любым углом друг другу, и они являются более универсальными, чем, например, струбцины.

Магнитные прижимы являются действительно удобными механизмами, которые позволяют исключить громоздкие фиксаторы и необходимость использования контактной сварки.

Кроме того, в интернете можно найти большое количество обзоров, посвященных изготовлению самодельных приспособлений для сварочных работ. Например, можно самостоятельно сделать магнитный угольник для сварки своими руками или магнитную массу на сварку.

Процесс изготовления своими руками

Провести создание требуемой конструкции можно при использовании подручных инструментов. Среди особенностей проводимой работы отметим следующие моменты:

- Из приобретенных листов вырезаются прямоугольники шириной 4 см различной длины. После этого подготавливается две прямоугольные пластины. Первые элементы используются для создания основной части корпуса, другие для фиксации подвижной части. Металл предварительно очищается от ржавчины и других загрязняющих веществ.

- К основной струбцине приваривается специальный вспомогательный элемент, изготавливаемые из металлических пластин и уголков.

- Еще один лист из стали приваривается к меньшей стороне. Шайбы подобранного диаметра сваривают в одну болванку.

- Гайки нужно укладывать на ребро. За счет этого подвижный стержень располагается параллельно струбцине.

Изготовление самодельной струбцины

Сварочный шов должен идти снаружи. Подобная конструкция позволяет зафиксировать соединяемые элементы и обеспечить их неподвижность при проведении сварки.

Самодельные приспособления для сварки практически ни в чем не уступает покупным вариантам исполнения. Перед тем как приступить к выполнению работы по сборке прижимного или фиксирующего механизма нужно учесть то, каким образом оно будет использоваться и какими свойствами должно обладать.

Приспособления для сварки труб

Правильно используя приспособления для сварки труб, мастеру удастся выполнить поставленные работы быстро и качественно. В быту применяется широкий спектр различных устройств для сварки профильных труб. Это могут быть как профессиональные, так и самодельные варианты.

Главная задача подобных механизмов – правильно установить детали в нужном положении.

По своей функциональности их классифицируют на:

- упоры;

- угольники;

- шаблоны;

- призмы.

Первый тип применяется для фиксации заготовки на основной поверхности. Второй вариант позволяет устанавливать детали под определенным углом. Призмы располагают трубы в нужном положении по отношению к уже стоящим частям конструкции.

Описанные механизмы позволяют надежно устанавливать трубы и фиксировать их положение от случайного смещения.

Приспособления для сварки труб.

К ним относят:

- струбцины для выполнения сварочных работ;

- зажимы крокодилы;

- стяжки;

- распорки.

Струбцина является универсальным механизмом, широко используемым при выполнении различных работ с металлическими деталями. Они относятся к наиболее важным устройствам, без которых не обходится практически ни одна работа.

Струбцина может иметь различную форму и конструкцию. Например, существуют быстрозажимные струбцины с кулачковым механизмом.

Для работы с трубами более удобными зачастую оказываются зажимы. Они более приспособлены к такому применению. Их использование очень простое, деталь закрепляется путем изменения зева винтом зажимной ручки.

Стяжки применяются для сближения двух деталей. Длина подобного механизма бывает различной, в зависимости от поставленных задач.

Осуществлять сборку всей конструкции очень удобно с использованием сварочного кондуктора. Он позволяет обеспечить высокую точность сварки. Особенно часто данное приспособление используется в профессиональных мастерских и на производстве.

Для надежного закрепления частей изделия кондукторы оснащены крокодилами на 500 или 200 мм, в зависимости от выполняемой работы. Конечно эти параметры могут быть и другими. В бытовых условиях можно ограничиться клещами для точечной сварки, сделанными своими руками.

Разновидности сварочного оборудования

Активное применение сварочных работ началось около века назад, одновременно с развитием такой отрасли промышленности, как тяжелое машиностроение. Сейчас без них не обходятся ни предприятия по выпуску электронных товаров, ни строительные организации, ни машиностроительные комплексы. Также без их применения сложно представить некоторые виды производства. Для надежных соединений металлических конструкций с применением сварочного шва были созданы сварочные аппараты, включающие в себя стандартные составляющие компоненты.

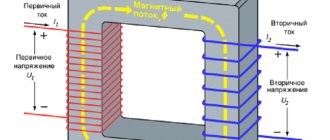

Для проведения сварочных работ ключевое значение отводится трансформатору и выпрямителю (либо инвертору), которые подключаются к сети переменного тока напряжением 220 или 380 В. С их помощью сетевой ток преобразуется в сварочный, что создает необходимые значения вольтамперных параметров. Понижающие трансформаторы предназначены для преобразования напряжения электросетей до необходимых значений при сварочных работах. Инверторы называют также импульсными аппаратами. Такой вид оборудования используется сварщиками чаще всего из-за небольшого веса.

В процессе сварки происходит нагрев зоны соединения и самих деталей до температуры свыше +200 °С, поэтому для ее фиксации и удержания при позиционировании требуется определенная удерживающая и закрепляющая оснастка. Вспомогательные приспособления разделяются по функциональности, параметрам производительности и принципам действия.

- По функциональности.

Оборудование подразделяется на следующие виды:

- Универсальное. Применяется при сварке деталей разнообразных конфигураций. Для него характерны небольшие габариты и масса, и оно не применимо для массовых или серийных производств. К такой оснастке относят различные струбцины, тиски или зажимы пружинного типа.

- Специальное. Предназначается для выполнения повторяющихся операций одного типа. Применяется в среднесерийных и крупносерийных производствах для сокращения технологического времени на изготовление, так как смену оснастки для фиксации деталей нужно делать только один раз, после завершения всей партии. К специальному типу оборудования относят конструкции сборочных стендов для сварки, специальные шаблоны и кондукторы.

- По виду производства.

Оборудование подразделяют на следующие типы:

- Для применения в серийных или массовых производствах. Плюсы данного оборудования: простота установки на стенд или снятия со стенда деталей, а также оснащенность дополнительными ограничительными упорами и шаблонами для быстрой смены заготовок.

- Для использования в единичных или мелкосерийных типах производств. Часто применяются в быту домашних или частных хозяйств либо для изготовления опытных образцов, когда не требуется быстрой смены деталей.

- По характеру работы.

Оснастку подразделяют на следующие виды:

- Приводы ручной фиксации заготовки (с применением винтовых или пружинных зажимов либо же эксцентрикового исполнения).

- Механизированные приводы (с применением сил гидравлических или пневматических систем либо электроприводами), управляемые операторами.

- Автоматизированные приводы, оснащенные механизмами, работающими в автоматическом режиме от силового привода. Закрепление и разжим заготовки производится без участия оператора-сварщика.

Помимо стандартной оснастки, применяют аппаратуру, увеличивающую скорость и технологичность процессов. В массовом крупносерийном производстве применяют системы многопозиционных или карусельных исполнений, что значительно сокращает время установки и снятия обрабатываемых деталей.

Также они могут подразделяться на переносные или же мобильные, стационарные или жестко прикрепленные к фундаменту.

Газовые линзы

Применение газовых линз позволяет улучшить качество швов. Особенно это касается работы с металлами, чувствительными к окислению.

Качество швов во много определяется потоком защитного газа. При высокой скорости движения аргона в области сопла создается разреженная зона, способствующая захвату воздуха и его подаче к ванне. При маленьких скоростях также происходит попадание кислорода во время разрывов в потоке инертного газа.

Газовые линзы используются тогда, когда необходимо обеспечить надежную защиту соединяемых металлов. Особенно это касается материалов с высокой химической активностью, к которым, например, относится титан.

Газовые горелки также используются при соединении конструкций простой формы. С применением данного устройства поток газа становится более упорядоченным и менее чувствительным к движению поперечных масс.

В то же время использовать их для частей изделий сложных форм трудно, а иногда и невозможно. Кроме того, они повышают расход защитного газа.

При использовании данного механизма важно правильно и надежно фиксировать части изделий между собой. Это можно сделать, используя клещи контактной сварки или слесарные инструменты, такие как сварочная струбцина, прищепка и другое самодельное или профессиональное оборудование.

Все сварочные работы лучше осуществлять на кондукторе. Это существенно облегчит процесс соединения различных металлических элементов. Для проводов сварочного кабеля необходимо правильно подбирать наконечники в зависимости от поставленной задачи.

Ручное вспомогательное сварочное оборудование

Балластный реостат – это устройство, которое предназначено для ступенчатого регулирования уровня тока в процессе сварки, создает падающие параметры источников питания.

Осциллятор является дополнительным оборудованием к источнику питания и предназначается для обеспечения бесконтактного розжига дуги и стабильности ее воспламенения. При значительном (3÷8 кВ) напряжении и повышенной (около 300 кГц) частоте тока создается возможность ионизировать дуговой зазор искровым разрядом, не соприкасаясь электродом с поверхностью детали.

Ограничитель напряжения понижает напряжение холостого хода до 12 В за время до 1 сек. после угасания сварочной дуги. Это приспособление широко используется при ручном методе дуговой сварки в помещениях с опасными условиями, изнутри различных металлических емкостей и в других неудобных для сварки положениях.

Сварочный кабель – важный дополнительный элемент сварного оснащения и является проводником тока больших величин. Состоит из медных проволок диаметром от 0,1 до 0,2 мм, переплетенных в пряди, а они в свою очередь сплетены в трос, покрытый изоляционным материалом из резины.

| Сечение проводов, мм2 | 6 | 25 | 35 | 50 | 70 | 95 | 120 |

| Допустимый сварочный ток, А | 100 | 140 | 175 | 225 | 280 | 335 | 400 |

Электрододержатель – предназначен для закрепления и удержания электрода.

Технические характеристики:

| Тип | Сварочный ток, А | Диаметр электрода, мм | Масса, кг | |||

| ПВ = 35 % | ПВ = 60 % | ПВ = 100 % | минимальный | максимальный | ||

| ЭД-12 | 160 | 125 | 100 | 1,6 | 3 | 0,35 |

| ЭД-20 | 250 | 200 | 160 | 2,5 | 4 | 0,4 |

| ЭД-25 | 315 | 250 | 200 | 3 | 5 | 0,45 |

| ЭД-31 | 400 | 315 | 250 | 4 | 6 | 0,5 |

| ЭД-40 | 500 | 400 | 315 | 5 | 8 | 0,65 |

| ЭД-50 | 630 | 500 | 400 | 6 | 10 | 0,75 |

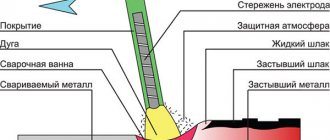

Ручная горелка – основной инструмент газосварщика среди всех видов сварочного оборудования. Она предназначена для образования газосварочного пламени для нагрева и расплавления металла. При дуговой сварке используется закрепление W-электрода в определенном положении, подведения к нему электрического тока, формирования дуги, подачи защитного газа в зону сварки и охлаждения токоведущих частей воздухом или водой.

Приспособления для вторичной защиты при аргонодуговой сварке

Все меры безопасности и требования охраны труда требуют обязательного заземления всех электрических контуров.

Они включают в себя несколько элементов цепи, в которые входят:

- сварочный аппарат;

- кабели;

- клещи зажимные на изделие;

- горелка;

- изделие.

Используя клещи для контактной сварки, например для угловых соединений, также очень важно заземление, поскольку работа ведется с очень высокими токами.

Итог

Подготовка к сварочным работам зачастую занимает значительно больше времени, нежели непосредственно процесс соединения частей конструкции. Для обеспечения высокого качества детали необходимо надежно и правильно выставлять под сварку в соответствии с чертежами.

Для этих целей широко используются: струбцины для сварки, сварочные клещи, клещи для контактной сварки, сварочные зажимы и т.д. Правильно установить части конструкции можно не только с помощью механизмов, но и с использованием точечной сварки.