ПЛА́ЗМЕННАЯ ТЕХНОЛО́ГИЯ

ПЛА́ЗМЕННАЯ ТЕХНОЛО́ГИЯ, технологич. процессы, основанные на использовании низкотемпературной плазмы, генерируемой дуговыми или высокочастотными плазматронами. Применяется для проведения разл. металлургич. процессов (см. Плазменная металлургия) и термич. обработки – сварки, резки, наплавки металлич. материалов, а также удаления (травления) приповерхностных слоёв твёрдых тел или их упрочнения (путём их ионного легирования или модифицирования) и др.

Процессы П. т. осуществляются при темп-ре плазмы (1–2)·104 К и характеризуются большим диапазоном регулирования мощности (до 150 кВт) и возможностью сосредоточения потока плазмы на обрабатываемом изделии; процессы могут выполняться при нормальном (атмосферном) или повышенном давлении либо в вакууме. Эффекты от применения П. т. достигаются как тепловым, так и механич. действием компонентов плазмы (бомбардировкой изделия частицами плазмы, движущимися с очень высокой скоростью, – т. н. скоростной напор плазменного потока). Удельная мощность, передаваемая поверхности материала плазменной дугой, достигает 105– 106 Вт/см2, в случае плазменной струи она составляет 103–104 Вт/см2. Тепловой поток, если это необходимо, может быть рассредоточен, обеспечивая «мягкий» равномерный нагрев поверхности, что используется при наплавке и нанесении покрытий.

Для сварки металлов применяют одноврем. воздействие дугового разряда и плазменной струи, что позволяет глубоко проникать в металл. Такая сварка отличается высокой производительностью и, вследствие большой стабильности действия дуги, хорошим качеством; позволяет сваривать достаточно толстый металл (10–15 мм) без спец. разделки кромок. Маломощная плазменная дуга на токах 0,1–40 А удобна для сварки тонких листов (0,05 мм) при изготовлении мембран, сильфонов, теплообменников из Ta, Ti, Mo, W, Al.

Резка металлов осуществляется при одноврем. воздействии плазменной струи и дугового разряда между анодом (разрезаемым металлом) и катодом плазматрона. Плазменная струя (Ar, N2, H2, NH3 и их смеси) формируется и стабилизируется в канале анода при нагреве дуговым разрядом. Для интенсификации резки металлов используется химически активная плазма. Напр., при резке возд. плазмой кислород, окисляя металл, даёт дополнит. энергетич. вклад в процесс резки. Плазменной дугой режут нержавеющие и хромоникелевые стали, Cu, Al и др. металлы и сплавы, не поддающиеся кислородной резке. Неэлектропроводные материалы (бетоны, гранит, тонколистовые органич. материалы) обрабатывают плазменной струёй.

Для нанесения покрытий материал (тугоплавкие металлы, оксиды, карбиды, силициды, бориды и др.) вводят в виде проволоки, порошка или суспензии в плазменную струю, в которой он плавится, распыляется и в виде мелких частиц с высокой скоростью наносится на поверхность изделия (подложку). Высокие скорости напыляемых частиц (до 700 м/с) определяют формирование на подложке покрытия в виде дисков малой толщины (2–10 мкм) и их высокую скорость охлаждения – до 108 К/с; в зависимости от напыляемого материала в покрытии формируется аморфная или наноструктура с высокой микротвёрдостью. При раздельном затвердевании напыляемых частиц на подложке возможно конструирование макроструктуры покрытия, в т. ч. создание трёхмерных капиллярно-пористых покрытий (пористость определяет низкий кажущийся модуль упругости покрытия, что обеспечивает высокую термостойкость теплозащитных покрытий). Повышение темп-ры подложки существенно увеличивает когезию и адгезию покрытий. Осн. область применения плазменного напыления – формирование теплозащитных оксидных покрытий с пористостью до 20% или плотных покрытий с трещинами, перпендикулярными подложке. Плазменное напыление также успешно используется для получения волокнистых композиц. материалов с алюминиевой, титановой и интерметаллидной матрицами.

Травление с использованием компонентов газоразрядной плазмы применяют для удаления вещества с поверхности (напр., обрабатываемой детали). Плазменное травление иногда называют «сухим» в отличие от классич. «мокрого», связанного с применением жидких травителей. Преимуществом плазменного травления перед жидким (помимо существенно меньшего потребления реагентов) является возможность прецизионной размерной обработки изделий и полной автоматизации процесса.

П. т. применяется также для получения порошков со сферич. формой частиц, применяемых в порошковой металлургии. В плазменную струю вводят материал, частицы которого, расплавляясь, приобретают под действием сил поверхностного натяжения сферич. форму. Размер частиц может регулироваться в пределах от нескольких мкм до 1 мм. Более мелкие (ультрадисперсные) порошки с размерами частиц 10 нм и выше получают испарением исходного материала в плазме и последующей его конденсацией.

Лекция №7. ПЛАЗМЕННАЯ ОБРАБОТКА

Введение

В 1923 г. американские физики Л. Тонкс и И. Ленгмюр предложили называть среду, в которой значительная часть молекул или атомов ионизирована-плазмой. Плазма является состоянием вещества, наиболее распространенном в космосе.

Плазму получают чаще всего в электродуговом разряде, в высокочастотном электрическом поле, с помощью энергии лазерного излучения.

Физические свойства плазмы — высокие значения температур, энтальпия и электропроводность – позволяют осуществлять ряд интересных физических и технических проектов.

В атомной физике, например, “горячая” плазма с температурой выше К рассматривается как средство проведения управляемых термоядерных реакций синтеза.

Функционируют ряд магнитогидродинамических (

МГД) генераторов, в которых высокоскоростной плазменный поток служит для прямого преобразования тепловой энергии в электрическую.

Существуют электрореактивные плазменные двигатели.

Плазма нашла применение в металлургии, в сварочном производстве.

Для технологических целей используют так называемую “низкотемпературную” плазму с температурой … К, представляющую собой частично ионизированный газ.

Для получения плазмы разработаны плазмотроны или плазменные горелки.

В дуговых плазмотронах плазма с требуемыми характеристиками может быть получена при различных видах взаимодействия дуги с плазмообразующим газом: аргоном, гелием, азотом, водородом, кислородом и воздухом [1].

Стабилизация дуги в плазмотроне может осуществляться аксиальным потоком газа 1, создающим слой 2, ограничивающий столб дугового разряда.

При тангенциальной подаче газа в дуговую камеру плазмотрона стабилизация дуги достигается за счет вихревого потока 1 плазмообразующего газа.

Рисунок 7.1 — Схема Рисунок 7.2 — Схема

стабилизации дуги тангенциальной газа

аксиальным потоком 1 – вихревой поток газа. 1- газ; 2 – слой газа.

Весьма эффективным способом стабилизации дугового разряда в плазмотроне и повышения его удельных энергетических характеристик является ограничение диаметра столба дугового разряда охлаждаемой стенкой (рисунок будет ниже).

Плазмообразующий газ, используемый в плазмотроне, в значительной мере определяет технологические возможности плазменной струи, и его нужно выбирать в зависимости от целей процесса.

Молекулярные газы – азот, водород, кислород и воздух позволяют увеличить эффективность нагрева за счет реакций диссоциации (разложения)-ассоциации (объединения). При этом происходит дополнительное поглощение теплоты в столбе дугового разряда.

При попадании на обрабатываемую поверхность плазмообразующий газ ассоциирует (превращается из атомного в молекулярный); при этом выделяется теплота, затраченная на его диссоциацию.

1. Основные физические характеристики и свойства плазмы

1.1 Степень ионизации плазмы

Это количественная характеристика, определяющая соотношение в плазме заряженных нейтральных частиц:

Х = п/ N

(7.1)

где n

– концентрация в плазме заряженных частиц одного знака (ионов или электронов);

N

– число нейтральных молекул или атомов газа до его ионизации.

Степень ионизации плазмы зависит от многих факторов (прежде всего от температуры). Для низкотемпературной плазмы ее значение может меняться в широких пределах — 0…100 %.

1.2 Квазинейтральность

Квазинейтральность плазмы означает, что в определенном объеме число отрицательно заряженных частиц-электронов, равно числу положительно заряженных частиц-ионов, иначе должны возникнуть электрические поля, приводящие к перераспределению зарядов.

По мере снижения давления число частиц в объеме уменьшается и может наступить момент, когда количество частиц будет настолько мало, что условия квазинейтральности не будут выполняться.

Объем, где нарушается квазинейтральность плазмы, определяется дебаевским радиусом (от имени голландского физика П. Дебая):

, (7.2)

где – температура (электронная), К;

– концентрация электронов, см-3.

Если размеры рассматриваемой области плазмы больше дебаевского радиуса , условие квазинейтральности выполняется ( ), то есть концентрации в плазме заряженных электронов и ионов равны.

Если же рассматривается объем плазмы радиусом r

меньше , в этом объеме плазму нельзя считать квазинейтральной.

Понятие квазинейтральности позволяет более четко определить плазму как форму вещества, в которой число электронов и ионов в объеме настолько велико, что даже небольшое нарушение равенства невозможно из-за образования сильных электрических полей. В реальных плазменных устройствах, применяемых в технологических целях и в вакууме, величина определяется значениями … см.

1.3 Температура плазмы

Температура плазмы является важнейшей характеристикой, и в реальных плазмотронах она может достигать (2…5)·104 К . В ряде случаев плазму можно рассматривать как идеальный газ, так как при высоких температурах концентрация частиц в плазме, несмотря на сравнительно высокие давления, мала и для нее можно считать справедливым уравнение идеального газа, в том числе основной закон газового состояния:

P

∙V=

R∙T

(7.3)

где p

– давление газа,Па;

V – объем, м3;

T

– температура, К;

R

–универсальная газовая постоянная, (

R

=8,31 Дж/моль·К).

Для плазмы это уравнение удобнее представить в следующей форме:

, (7.4)

где – суммарная концентрация заряженных и нейтральных частиц в плазме;

N

– число Авогадро (

N

=6,02· – число молекул или атомов в 1

моле

вещества).

Моль – количество вещества системы, содержащей столько же структурных элементов, столько содержится атомов в углероде – 12 массой 0,012 кг.

Авогадро закон, открытый в 1811 г. итальянским физиком и химиком, гласит – в равных объемах идеальных газов при одинаковых давлениях и температурах содержится одинаковое число молекул.

При рассмотрении плазмы как совокупности заряженных частиц различных знаков (электрон – “–“ и ионов – “+”) вводят понятие:

— электронной температуры — ;

— ионной температуры — .

Такой подход позволяет более детально рассмотреть энергию отдельных частиц, составляющих плазму.

В отличие от обычной газовой смеси, все частицы которой имеют одинаковую среднюю кинематическую энергию беспорядочного теплового движения, у электронов, ионов и нейтральных атомов эта энергия различна.

Электронная температура (энергия электрона) всегда выше энергии ионов и нейтральных атомов из-за большей подвижности электрона.

При понижении плотности (давления) плазмы разница электронной температуры и ионной температур может достигнуть нескольких порядков.

Для плазмы, используемой в технологических устройствах, где давление достаточно велико и концентрация частиц, составляет более см-3, можно с достаточной для практических целей точностью считать, что , то есть температуры всех частиц равны.

Такая плазма носит название термической.

Рисунок 7.3 — Зависимость температур от давления (плотности плазмы)

1.4. Энтальпия плазмы

Это важная энергетическая характеристика плазменной струи и зависит как от температуры, так и от рода применяемого плазмообразующего газа.

Энтальпия моноатомных газов увеличивается с повышением температуры благодаря повышению энергии теплового движения атомов газа и их ионизации.

У молекулярных газов в процессе нагрева энтальпия газа даже при сравнительно невысоких температурах резко возрастает за счет процесса диссоциации, а затем уже начинается повышение энтальпии за счет ионизации.

Поэтому для технологических процессов, когда не нужны очень высокие температуры (свыше 104 К

), в качестве плазмообразующих газов целесообразно использовать азот, водород, кислород и воздух.

Для получения более высоких температур необходимо применять плазму одноатомных газов (аргона, гелия).

На энтольпию плазменного потока сильно влияет расход плазмообразующего газа. Увеличение расхода газа приводит, как правило, к снижению эффективности теплопередачи от дугового или высокочастотного разряда к газовому катоду, и энтальпия газа уменьшается.

В технологических процессах используют водородно-азотную или водородно-аргоновую смесь газов, в которых объемное содержание водорода составляет 10…20 %.

1.5. Виды плазменных источников энергии

При нагреве плазмой деталей передача энергии может осуществляться или только за счет процессов теплообмена нагретого газа с твердой или жидкой фазой (деталь электрически не связана с источником питания), или за счет суммарного действия теплообмена и электрического взаимодействия заряженных частиц плазмы с электродом-заготовкой.

В связи с этим в практике плазменной технологии сложилось три основных принципиальных схемы плазмотронов.

В двух схемах (рисунок 7.4 а,б

) для получения плазмы используют электрический дуговой разряд; в схеме (рисунок 7.4

в

) нагрев газа и образование плазмы осуществляется за счет безэлектродного (высокочастотного индукционного разряда.

Рисунок 7.4 — Основные схемы плазмотронов

а – прямого действия; б – косвенного действия; в – плазмотрон с высокочастотным индукционным разрядом.

Схема (а

) получила название плазменной дуги, а плазмотрон для ее получения — плазмотрон прямого действия. В схеме

(б

) изделие 1 гальванически не связано с электродом, поэтому схема называется плазменной струей, а плазмотрон носит название плазмотрона косвенного действия.

1.6 Характеристики плазменного источника

Основными характеристиками плазменного источника энергии является его эффективная тепловая мощность и коэффициент сосредоточенности, определяющий распределение удельного теплового потока по поверхности обрабатываемого изделия.

Для плазменной дуги эффективная тепловая мощность равна:

, Вт

где U

– напряжение дуги, В;

I

– сила тока дуги, А;

– эффективный КПД процесса плазменного нагрева, учитывающий потери энергии при передаче ее к изделию.

Рисунок 7.5 — Распределение температуры плазменной дуги (а) и плазменной струи (б) по радиусу r

и по длине

l

Распределение температуры плазменной дуги и плазменной струи по радиусу (r

) и по длине ( ) крайне неравномерны. Максимальная температура наблюдается в центре на оси плазменного потока, причем она значительно выше, чем у открытой дуги.

Плотность теплового потока для плазменных источников энергии также выше, чем для открытой дуги, и достигает Вт/см2.

Нагрев газа в плазмотроне приводит к резкому уменьшению плотности газа. За счет этого увеличивается скорость его истечения. Скорость потока максимальна в центре, где наблюдается максимальная температура и минимальный массовый расход газа . Максимальная температура составляет 17000 °С, а максимальная скорость достигает 2 км/с.

Большая скорость потока плазмы при выходе его из плазмотрона позволяет получать значительный газодинамический напор, который растет с увеличением силы тока.

В большинстве случаев расход газа в плазмотроне превышает 1 л/с и течение горячего газа носит турбулентный характер.

Уменьшение расхода газа до значений менее 0,1 л/с позволяет получать ламинарные плазменные струи, которые отличаются большей длиной (до 0,4 м) и высокой стабильностью.

В потоке плазмы можно получить практически любое вещество в молекулярной или паровой фазе. Плазменный нагрев позволяет получать в паровой фазе нитриды и карбиды, оксиды тугоплавких металлов и неметаллы высокой чистоты. При этом можно значительно увеличить выход продуктов реакции по сравнению с другими способами проведения химических реакций.

Примером таких процессов может служить плазмохимическое получение абразивных материалов на основе бора, осаждение на рабочей поверхности металлорежущего инструмента нитрида титана и т.д.

2. Технология плазменной обработки

2.1 Плазменный нагрев

Нагрев деталей и материалов до невысоких температур (ниже точки их плавления) с помощью плазменных горелок используется сравнительно редко, однако в последнее время все чаще применяется плазменно-механическая обработка металлов, где осуществляется такой нагрев. Сущность метода состоит в том, что при обработке, например, резанием высокопрочных металлов и сплавов перед резцом устанавливается плазмотрон, нагревающий узкую зону обрабатываемого материала.

Прочность снижается, а пластичность повышается. Можно без ущерба для качества поверхности увеличить глубину резания и подачу. Нет окисления поверхности.

Применение плазменного нагрева при обточке цилиндрических заготовок диаметром 100…350 мм из жаропрочных никелевых сплавов, вольфрама и молибдена показало, что производительность обработки увеличивается в 6…8 раз при уменьшении износа резцов в 5…6 раз. Скорость съема металла при этом может достигать 3…4 кг/мин.

Плазменный нагрев до более высоких температур может приводить к оплавлению шероховатостей механически обработанной поверхности, улучшая тем самым технологические показатели.

2.2 Плавление вещества

Плавка металлов и сплавов, а также неметаллических материалов с использованием плазменного нагрева получило широкое распространение. Данный способ отличается высокой стабильностью, простотой и гибкостью технологического процесса. Плазменная плавка позволяет использовать самые различные среды и исходные материалы при минимальных потерях легирующих компонентов.

Рисунок 7.6 — Схема печи для плавки в водоохлаждаемый кристаллизатор

Наиболее распространена схема печи для плавки в водоохлаждаемый кристаллизатор. В таких печах обычно выплавляют сложнолегированные сплавы, например, инструментальные сплавы. При этом, благодаря небольшому содержанию в металле неметаллических включений в виде оксидов и кислорода, его механические свойства (особенно пластичность) заметно повышаются.

Плазменный нагрев используется также для плавки металла с последующим измельчением расплава и кристаллизацией его в виде малоразмерных капель.

Рисунок 7.7 — Схема плавки с получением малоразмерных капель

1 – тигель; 2 – кристаллизатор.

Плазменный нагрев используется также для плавки металла с последующим измельчением расплава и кристаллизацией его в виде малоразмерных капель.

В дальнейшем этот материал применяют как исходный продукт порошковой металлургии, для наплавки и т.д.

Измельчение металла чаще всего получают разбрызгиванием расплавленного металла при вращении тигля 1. Попадая на холодные стенки кристаллизатора 2, капли жидкого металла затвердевают и в виде гранул собираются на дне камеры, причем большая скорость охлаждения расплавленного металла позволяет получать неравновесные структуры со специфическими свойствами.

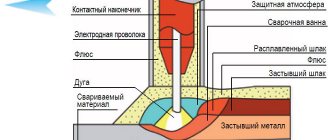

2.3 Сварка и наплавка

Сварка с использованием плазменных источников энергии применяется все шире, так по сравнению с обычной свободно горящей электрической дугой удается получить большую глубину проплавления и меньшую ширину шва и соответственно более узкую зону термического влияния. Процесс идет с большей скоростью при улучшении качества сварного шва.

Плазменной сваркой за 1 проход сваривают детали толщиной до 20мм, что дает возможность существенно повысить производительность процесса, уменьшить возникающие при сварке деформации и получить в конечном счете более работоспособное сварное соединение.

Микроплазменная сварка является разновидностью процесса плазменной сварки и характеризуется силой тока плазмы порядка 0,1…10 А. Толщина свариваемых заготовок обычно составляет 0,025…1,0 мм (фольга) – другими методами невозможно сварить (детали радиоэлектронной техники).

Плазменная наплавка используется для нанесения на обрабатываемые заготовки поверхностных слоев (чаще всего из металлов и сплавов, отличных по составу от материала подложки) с целью повышения эксплуатационных свойств деталей. Для наплавки обычно применяют материалы со специальными свойствами (высокой твердостью, повышенной износостойкостью, коррозионной и термостойкостью).

Наплавка позволяет получать изделия из дешевых конструкционных материалов с рациональным распределением свойств по отдельным элементам.

При этом значительно снижается расход дорогостоящих легирующих материалов. Толщина наплавленных за 1 проход слоев может достигать 4…5 мм; возможно многослойная наплавка.

Наплавку проводят плазменной струей, что дает возможность регулировать глубину проплавления основного металла посредством изменения расстояния между горелкой и заготовкой. Чтобы обеспечить защиту ванны расплавленного металла от взаимодействия с атмосферными газами, в качестве плазмообразующих газов используют аргон и водород.

Наплавка рабочих лезвий инструментов позволяет экономить дефицитные и дорогостоящие инструментальные стали (Р18, Р6М5). Масса наплавленной инструментальной стали (на обычную углеродистую сталь) обычно не превышает 4…5 % от общей массы инструмента.

С помощью плазменной наплавки в ремонтных целях восстанавливают дорогостоящие узлы и детали (штампы, пресс-формы, валки и т.д.) металлообрабатывающего оборудования.

2.4 Напыление

Существует две основные разновидности процесса:

— подача материала в плазмотрон в виде прутка или проволоки;

— подача материала в плазмотрон в виде порошка (оксиды, нитриды, карбиды).

Плазменным напылением обычно получают слой малой толщины ( … м).

Металлические покрытия, получаемые с помощью плазменного напыления, чаще всего состоят из вольфрама, молибдена, никеля, кобальта и др. металлов и сплавов с достаточно высокой температурой плавления.

Производительность процесса может достигать нескольких напыляемого материала в час, а плотность напыляемого слоя составляет обычно 80…90 % от плотности монолитного металла. Тонкие (до 0,1…0,3 мм) напыленные слои имеют большую плотность и лучшее сцепление с напыляемым подслоем, чем более толстые.

Покрытия по назначению бывают разными: жаростойкие, коррозионостойкие, защитные. Для последних используют оксиды алюминия и циркония.

Напыление повышает стойкость кокилей, изложниц для литья; износостойкость фильер для протягивания (волочения) молибденовых прутков при напылении увеличивается в 5…10 раз.

Одной из разновидностей процесса плазменного напыления является ионная технология нанесения покрытий с помощью плазменных ускорителей.

Рисунок 7.8 — Схема ионной технологии нанесения покрытий

1 – катод водоохлаждаемый; 2 – плазма; 3 – обрабатываемая поверхность.

В промышленности ионная технология используется для увеличения срока службы металлорежущего инструмента и штампов. При этом износостойкость инструмента увеличивается в 2…5 раз.

Материал покрытия получают испарением в вакууме водоохлаждаемого катода 1. Затем его ионизируют в электрическом разряде и превращают в плазму 2, которая с помощью электромагнитного поля ускоряется и фокусируется в поток по направлению к обрабатываемой поверхности 3.

Значительная энергия, которую можно сообщить ионам в плазме, позволяют глубоко внедрять их в обрабатываемые поверхности и получать прочные поверхностные покрытия (и металлические пленки).

Плазменным формованием деталей с помощью напыления получают тонкостенные детали и заготовки сложной геометрической формы из трудно обрабатываемых металлов (вольфрама, молибдена). Материал в виде плазмы напыляют на оправки или шаблоны, которые в дальнейшем могут или растворяться химическим путем (если они изготовлены из алюминия или меди), или разбираться на части.

Как правило, полученный после напыления слой хрупок, имеет слоистую структуру. После отжига он приобретает равновесную мелкозернистую структуру и механические свойства, позволяющие подвергать его механической обработке и использовать в конструкциях.

Формование деталей плазменным напылением используется для тиглей, деталей ракетных двигателей и МГД-генераторов.

2.5 Резка

Это термическая резка, независимая от свойств разрезаемых материалов. Возможность разрезания заготовок значительной толщины (до 250…300 мм), получение резов любой конфигурации.

Существуют две основные разновидности плазменной резки: разделительная и поверхностная – строжка (рисунок 7.9.)

При ручных работах используется напряжение в 180 В, для машинных работ-500 В.

При строгании и точении (для удаления деформированного слоя) плазменную головку ставят под углом 40…60° к обрабатываемой поверхности.

При микроплазменной резке используется величина тока в 5…100 А для разрезания заготовок толщиной 6…8 мм. При этом ширина реза получается не более 0,8…1,0 мм.

Рисунок 7.9. — Схема плазменной головки: 1 – заготовка; 2 – плазменная струя; 3 – дуговой разряд; 4 – медный водоохлаждаемый электрод; 5 – вольфрамовый электрод.

3. Контрольные вопросы

1. Что такое плазма?

2. Чем отличается плазменная дуга от свободно горящей электрической дуги?

3. Каковы основные физические характеристики плазмы?

4. Каковы основные физико-химические эффекты при взаимодействии плазмы с веществом?

5. Когда появился термин “плазма”?

6. Основные схемы плазмотронов.

7. Какой эффект дает плазменная обработка при упрочнении поверхности?

8. В чем сущность процессов плазменной резки и строжки?

9. В каких случаях целесообразно применять плазменный прогрев при обработке металлов резанием?

10. Для каких изделий применяется плазменное формование поверхностей?

11. В каких случаях целесообразно применение плазменной строжки?

Цементация против PulsPlasma — азотирования

Способы упрочнения металлов и сплавов выполнила студентка группы

Из перечисленных данных становится ясно, что PulsPlasma — азотирование является альтернативой классическим способам химико-термического упрочнения поверхности как цементация, азотирование и карбонитрирование в расплаве солей или газовое азотирование.

Еще одним, пока неосвещенным, является экономический аспект. На практическом примере показано, что целесообразно пересмотреть процесс изготовления деталей таким образом, чтобы отказаться от энерго — и экономически затратной цементации в пользу PulsPlasma — азотирования.

Необходимо принять во внимание, что такие свойства поверхностного слоя как поверхностная твердость, износостойкость, предел выносливости после азотирования аналогично высокие, а частично даже существенно лучше, чем после цементации. Что касается малых значений глубины азотированного слоя по сравнению с цементованным, то необходимо отметить, что по причине температурных деформаций и изменения размеров после цементации необходима дополнительная механическая обработка деталей

Это приводить к уменьшению толщины цементованного слоя. Прочностные требования, которые обеспечат высокие эксплуатационные характеристики деталей, можно реализовать с помощью азотирования благодаря правильному подбору подходящего материала

Что касается малых значений глубины азотированного слоя по сравнению с цементованным, то необходимо отметить, что по причине температурных деформаций и изменения размеров после цементации необходима дополнительная механическая обработка деталей. Это приводить к уменьшению толщины цементованного слоя. Прочностные требования, которые обеспечат высокие эксплуатационные характеристики деталей, можно реализовать с помощью азотирования благодаря правильному подбору подходящего материала.

В таблице в качестве примера приведен вариант использования вместо цементованного зубчатого колеса печатной машины из стали 15 CrNi 6 E детали после PulsPlasma — азотирования. Сталь для азотирования сначала была определена расчетным методом и подтверждена тестированием.

Таблица 3 Расчет на прочность зубчатых колес из разного материала после цементации и PulsPlasma — азотирования

В результате использования азотирования вместо цементации помимо увеличения ресурса работы зубчатого колеса был достигнут экономический эффект до 30 % при изготовлении детали.

Диаграмма 1 Сравнение стоимости изготовления детали методом цементации и PulsPlasma — азотирования

Технологический процесс плазменной обработки (полировки) для полуавтоматизированной линии

Перед полированием изделие может быть подготовлено путём абразивной механической шлифовки (например, с помощью пескоструйной, барабанной или вибрационной установки). Это позволит сократить время электролитно-плазменного полирования при наличии заусенцев и других дефектов изделия.

Плазменное полирование проходит в 7 основных стадий:

- Подготовка детали к обработке

- Ручная загрузка на подвеску

- Автоматизированные операции: подача напряжения на поднятую подвеску

- медленное опускание в электролит

- выдержка 2–5 минут

- подъем подвески с деталями

- отключение напряжения

Изделие устанавливается на специальную подвеску, обеспечивается надежный электрический контакт. Затем подаётся рабочее напряжение, и деталь медленно погружается в предварительно подогретый электролит.

Существующие способы плазменной резки

Все существующие способы плазменной резки можно разделить на струйные и дуговые. Причем совершенно не имеет значения, используется ли ручной резак или же станок плазменной резки и раскроя листового материала с ЧПУ. В первом случае все необходимые условия для ионизации газа реализованы в самом резаке. Такой аппарат может обрабатывать практически любые материалы (металлы и неметаллы). Во втором случае обрабатываемый материал должен обладать электропроводностью (в противном случае не будет возникать электрическая дуга и происходить ионизация газа).

Помимо различий в способе образования плазмы, плазменная обработка может также классифицироваться по технологическим особенностям резания на простую (без использования вспомогательных веществ), на обработку с водой и обработку в среде защитного газа. Последние два способа позволяют значительно увеличить скорость резания и при этом не опасаться окисления металла.